A matricás alkatrészek megértése: A nyers fémtől a precíziós alkatrészekig

Mi azok a lyukasztott termékek, és hogyan készülnek?

Valaha elgondolkodott már azon, hogy a gyártók hogyan állítanak elő ezrekben azonos azonos, kiváló pontosságú fémdarabok ? A válasz a lyukasztásban rejlik – egy hideg alakítási technikában, amely lapos fémlemezeket alakít át bonyolult, funkcionális alkatrészekké, amelyekkel nap mint nap találkozunk. A lyukasztott termékek körébe tartoznak a mobiltelefonjában található apró csatlakozók, valamint az autójának nagyméretű karosszérialemezei is – mindegyik ugyanazon alapvető folyamat eredménye.

A lyukasztás lényege, hogy egy fémlemezt (amelyet gyakran nyersdarabnak vagy blanke-nek neveznek) speciális szerszámok közé, úgynevezett lyukasztószerszámok közé helyezünk, majd egy sajtó segítségével erőt alkalmazunk. Ezáltal a szerszámok vágják, hajlítják vagy alakítják a fémet egy meghatározott formára vagy profilra. Ennek a folyamatnak az egyik legnagyobb előnye, hogy gyakorlatilag bármekkora méretű alkatrészeket képes előállítani – a milliméter-tizedrészét mérő elemektől kezdve az ipari méretű darabokig – mindannyit kiválóan konzisztens minőségben.

A lyukasztás alapvető mechanikája

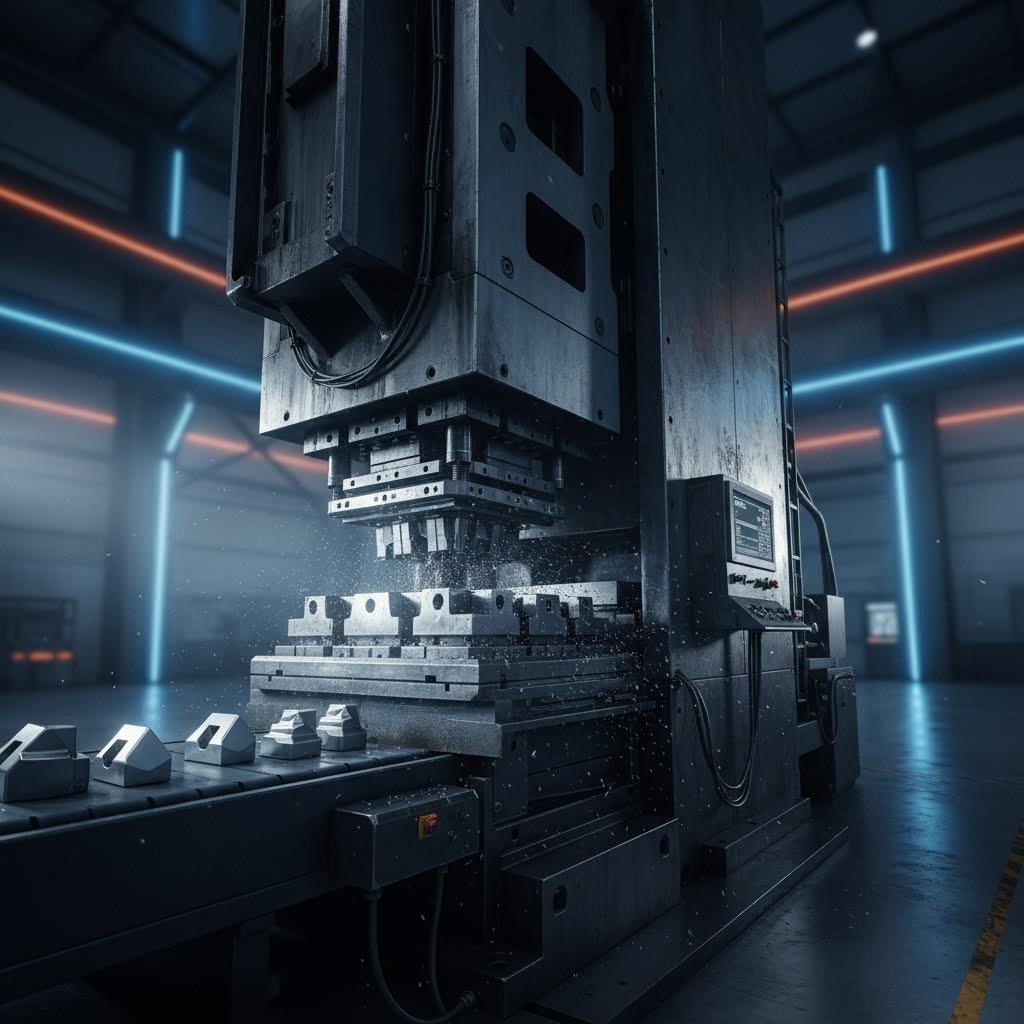

Képzeljen el egy süteményvágót, amely átpréseli a tésztát. A nyomószerszámos alakítás hasonló elven működik, de fémre és jelentősen nagyobb erővel. A folyamat során egy nyomópressek van szükség, amely két alapvető összetevőből áll: egy ütőből (a felső szerszám) és egy nyomószerszámból (az alsó szerszám). Amikor a sajtó aktiválódik, az ütő lefelé mozog, és a fémlemezt a nyomószerszám ellen vagy át a nyomószerszám rajta keresztül nyomja, ezzel véglegesen megváltoztatva annak alakját.

E technika különösen értékes tulajdonsága a képlékeny alakváltozásra való támaszkodása. Ellentétben a fűrésszel végzett vágással vagy az egyes lyukak fúrásával, a nyomószerszámos alakítás vezérelt erőt alkalmaz, amely miatt a fém áramlik és új alakot vesz fel anélkül, hogy eltörne. Ez a hidegalakítási módszer – amelyet szobahőmérsékleten végeznek – megtartja a fém szerkezeti integritását, miközben olyan pontos geometriákat hoz létre, amelyeket más módszerekkel nem lehet elérni.

A sablonok maguk speciális, keményített acélból készült szerszámok, amelyeket egyszerű, mindennapi tárgyaktól kezdve bonyolult elektronikai alkatrészekig mindenféle termék gyártására terveztek. Egyes sablonok egyetlen műveletet végeznek, míg mások sorozatosan több funkciót is ellátnak, ami drámaian növeli a gyártási hatékonyságot.

Hogyan alakítják át a sablonok a nyers fémlemezt precíziós alkatrészre

A sík fémlemez átalakítása kész alkatrésszé több különálló művelet során történik. Mindegyik művelet erőt alkalmaz meghatározott módon, hogy különböző eredményeket érjen el. Az alapvető folyamatok megértése segít megérteni, hogyan választják ki a gyártók az egyes alkalmazásokhoz legmegfelelőbb módszert:

- Kiszúrás: Kivág egy sík alakzatot a fémlemezből, így létrehozva egy önálló alkatrészt (a kivágott darabot), amely vagy késztermékké válik, vagy további feldolgozásra kerül.

- Döntés: Lyukakat vagy más belső részleteket dörzsöl a munkadarabba – ez a kivágással ellentétes folyamat, ahol a kivágott rész hulladékként kerül eltávolításra, míg az alapanyag megmarad.

- Hajlítás: A fém deformálását egyenes tengely mentén végzi, hogy L-, U- vagy V-alakú profilokat hozzon létre, például rögzítőkonzolokat, burkolatokat és szerkezeti elemeket a anyag levágása nélkül.

- Alakítás: A lemezfémet háromdimenziós formákba alakítja át a levágás nélkül, díszítő peremeket, merevített paneleket vagy megerősített területeket adva a alkatrészekhez.

- Húzás: A fémet mélyebb, háromdimenziós alakzatokba húzza – például konyhai mosogatók, autókarosszéria-panelek vagy elektronikai házak – miközben a felület nagyjából azonos marad.

Ezeket a műveleteket külön-külön vagy összetett sorozatokban is el lehet végezni. Például egyetlen progresszív nyomószerszám kivághat egy alakzatot, furatokat készíthet rögzítéshez, peremeket hajlíthat és merevítő bordákat formázhat – mindezt gyors egymásutánban, amíg a fémcsík halad a sajtóban. Ennek a több művelet egyidejű integrálására való képesség magyarázza, miért dominálnak a nyomószerszámos alakítással készült termékek azokban az iparágakban, ahol nagy mennyiségű, pontosan megmunkált fémalkatrészek szükségesek.

Nyomószerszámos alakítással készült termékek gyártásához használt anyagok

Most, hogy megértette, hogyan alakítják át a nyomószerszámok a sík lemezeket pontos alkatrészekké, egy fontos kérdés merül fel: melyik fémet válassza? Az anyagválasztás nem csupán az elérhető anyagok közül történő kiválasztást jelenti – közvetlen hatással van az alkatrész tartósságára, gyárthatóságára és a teljes projekt költségére. A rossz döntés repedésekhez, gyártási késésekhez vagy a költségvetés túllépéséhez vezethet. A megfelelő választás? Egy olyan nyomott alkatrész, amely évekig hibátlanul működik.

A lemezfémmegmunkálás széles skálájú fémekkel és ötvözetekkel működik, amelyek mindegyike egyedi tulajdonságokkal rendelkezik, és így különféle alkalmazásokhoz alkalmazható. Akár elektromos csatlakozókat tervez, amelyek kiváló vezetőképességet igényelnek, akár autóipari rögzítőelemeket, amelyek nagy szilárdságot követelnek meg , az anyagtulajdonságok megértése segít megbízható döntést hozni még a szerszámgyártás megkezdése előtt.

Gyakran használt fémek nyomott lemezalkatrészekhez

A különböző fémek, amelyeket a nyomószerszámok gyártásához használnak, több fő kategóriába sorolhatók, mindegyik különféle ipari igényeket elégít ki. Az alábbiakban a leggyakrabban előforduló típusokat ismertetjük:

Szénacél a szénacél marad a fémhúzás és -nyomás „munkalólovaként”. Erős, olcsó és jól alakítható – ezért ideális szerkezeti elemek, gépi alkatrészek és nagy mennyiségben gyártott termékek gyártására, ahol a költséghatékonyság döntő fontosságú. A lágy szénacél kiváló alakíthatóságot és hegeszthetőséget biztosít, míg a magas széntartalmú fajták (rugóacélok) a rugalmasságot nyújtják, amelyre például rögzítőelemek, csavarok és terhelés alatt álló alkatrészek esetében szükség van. A korrózióvédelem érdekében a horganyzott változatok cinkbevonattal rendelkeznek, amelyek meghosszabbítják a szolgálati élettartamot az építőipari és autóipari alkalmazásokban.

Rozsdamentes acél az acél akkor lép fel, amikor a tartósság és a korrózióállóság elsődleges szemponttá válik. Szerint Verdugo Tool & Engineering gyakori minőségi osztályok a 304L típus az élelmiszer-feldolgozás és az orvosi eszközök számára, a molibdén tartalmú 316 típus tengeri vagy vegyipari környezetekhez, valamint a 301 típus rugók és kapcsok gyártásához, amelyek magas szilárdságot és jó nyúlást igényelnek. A króm tartalom öngyógyító védőréteget képez, amely a kemény körülmények között felülmúlja a széntartalmú acélok teljesítményét.

Alumínium könnyűsúlyú szilárdságot biztosít – tökéletes választás súlycsökkentés esetén, ha a szerkezeti integritás megtartása is fontos. A 6061-es minőségi osztály kiváló korrózióállósággal és hegeszthetőséggel rendelkezik szerkezeti alkalmazásokhoz. A 2024-es minőségi osztály kiváló szilárdság/súly arányt nyújt, ezért előnyösen használják repülőgépipari alkatrészeknél. Az 5052-H32 típus formázhatóságát és korrózióállóságát kombinálja tengeri és autóipari gyártási feladatokhoz. Azonban az alumínium nehezen alakítható és húzható, így a gyárthatóság érdekében gondos mérnöki tervezés szükséges.

Réz és réz-ligaványak kiválóan alkalmazható ott, ahol az elektromos vagy hővezetés áll az első helyen. A tiszta réz, a sárgaréz (réz-cink ötvözet) és a bronz (réz-cín ötvözet) mindegyike specifikus szerepet tölt be az elektronikában, az elektromos csatlakozókban és az HVAC-rendszerekben. A berillium-réz ötvözet kiváló vezetőképességet kombinál kivételes szilárdsággal, így ideális a nagy terhelésnek kitett pontossági műszerekhez és csatlakozókhoz. A foszforbronz kiváló fáradási- és kopásállóságot nyújt igényes alkalmazásokhoz.

Szakterületi ligavak a legextrémebb környezetekben is megbízhatóan működnek. Az Inconel rendkívül magas hőmérsékleteket bír el a légi- és űrkutatásban, valamint a vegyipari folyamatokban. A titán acél sűrűségének 55%-ával biztosítja a szükséges szilárdságot légi- és tengeri alkalmazásokhoz. A Hastelloy ellenáll a korrodiónak agresszív vegyi környezetekben. Ezek a anyagok drágábbak, és nehézkes a kialakításuk, de akkor válnak elhelyettesíthetetlenné, ha a szokványos fémek egyszerűen nem bírnák ki a körülményeket.

Az anyagjellemzők illesztése a felhasználási követelményekhez

A legjobb kivágószerszám-termékek kiválasztása azzal kezdődik, hogy megértjük, milyen módon befolyásolják az anyagok specifikus tulajdonságai a gyakorlati teljesítményt. Fontolja meg az alábbi kulcsfontosságú tényezőket:

Húzószilárdság és keménység eldönti, hogy az alkatrész képes-e elviselni a rákifejtett erőket törés nélkül. A szerkezeti tartókhoz nagyszilárdságú acél szükséges. A rugalmas elektromos érintkezőkhöz például lágyabb rézötvözeteket lehet igényelni. Az anyag szilárdsági osztályozását igazítsa az alkalmazás mechanikai terheléséhez.

Alakíthatóság és kovácsolhatóság hatással vannak arra, hogy mennyire könnyű az anyagot deformálni repedés nélkül. Nagyon nyúlékony anyagok, mint a réz és az alumínium, bonyolult formákba hajthatók és nyújthatók. Kevesebb nyúlékonyságú fémek korlátozhatják a tervezési összetettséget, vagy speciális szerszámozási megközelítéseket igényelhetnek.

Vastagsági eltolás különösen fontos a pontossági alkalmazásokban. A konzisztens anyagvastagság biztosítja a méretbeli pontosságot az ezernyi kivágott alkatrész esetében. A nem egyenletes alapanyag minőség-ellenőrzési problémákat okoz.

Vezetékonyság fontos szempont az elektromos és hőalkalmazásokhoz. A réz és az alumínium hatékonyan vezeti az áramot és a hőt. Amikor szigetelésre vagy hőállóságra van szükség, alacsonyabb vezetőképességű anyagok válnak előnyösebbek.

Korrózióállóság meghosszabbítja az alkatrészek élettartamát káros környezeti feltételek mellett. Az rozsdamentes acél, az alumínium és egyes rézötvözetek természetes ellenállást mutatnak a degradációnak. A szénacél általában védő bevonatot igényel kültéri vagy vegyi anyagokkal való érintkezés esetén.

| Anyag | Kulcsfontosságú tulajdonságok | Legjobb alkalmazások | Viszonylagos költségtartomány |

|---|---|---|---|

| Szénacél | Nagy szilárdság, kiváló alakíthatóság, mágneses | Szerkezeti alkatrészek, gépi alkatrészek, rögzítőelemek | Alacsony |

| Rozsdamentes acél | Korrózióálló, tartós, vonzó felületi megjelenés | Orvosi eszközök, élelmiszer-feldolgozás, tengeri alkalmazások | Közepes-Magas |

| Alumínium | Könnyűsúlyú, korrózióálló, magas szilárdság-tömeg arány | Űrkutatási és légi járművek, autóipar, elektronikai házak | Közepes |

| Rózsa/Bronz | Kiváló vezetőképesség, antimikrobiális hatás, díszítő érték | Elektromos csatlakozók, fűtés-ventiláció-levegőztetés (HVAC), díszítő szerelvények | Közepes-Magas |

| Beryllium copper | Magas vezetőképesség erősség mellett, fáradásálló | Pontos műszerek, rugók, repülőgépalkatrészek | Magas |

| Titán | Rendkívül erős, könnyű és korrózióálló | Légi- és űrkutatási ipar, hajóépítés, vegyipari folyamatok | Nagyon magas |

Amikor értékeljük egyedi méretre szabott domborító szerszámtermékek projektje számára , ne feledje, hogy az anyagköltség csupán egy része a feladatnak. Egy olcsóbb fém, amely kiterjedt utófeldolgozást igényel, vagy amely szolgálat közben korán meghibásodik, végül többe kerül, mint a megfelelő anyag kiválasztása már a kezdettől fogva. A legjobb megközelítés a teljesítménykövetelmények, a gyártási kompatibilitás és az életciklus teljes költségének egyensúlyozása annak meghatározásához, hogy mi a legmegfelelőbb választás Ön számára.

Miután tisztázódott az anyagválasztás, a következő logikus kérdés: milyen típusú domborító szerszámos eljárás illik leginkább a gyártási igényeihez? A válasz nagymértékben függ a gyártási mennyiségtől, az alkatrész bonyolultságától, valamint attól, hogyan egyensúlyozza az előzetes szerszámköltséget az egy darabra jutó költségekkel szemben.

A domborító szerszámos eljárások típusainak magyarázata

Kiválasztotta az anyagot. Most egy másik döntési pont következik: melyik kovácsolási folyamat hozza életre leghatékonyabban a tervezetét? A válasz nem egyforma minden esetben. A gyártási sorozat igényei, az alkatrész összetettsége és a költségvetési korlátozások mind befolyásolják, hogy érdemes-e progresszív, összetett vagy transzfer szerszámú kovácsolásba fektetni. Mindegyik módszer saját előnyökkel rendelkezik – és ezek különbségeinek megértése több ezer dollárt is megtakaríthat a szerszámozási költségekben, miközben optimalizálja a gyártási ütemtervet.

Így gondoljon rá: a helytelen szerszám típusának kiválasztása olyan, mintha kalapáccsal akarná felakasztani egy képfalit. Működhet, de erőforrásokat pazarol, és potenciálisan károsíthatja az eredményt. Vizsgáljuk meg részletesen az egyes módszereket, hogy a megfelelő folyamatot tudja kiválasztani a konkrét gyártási igényeihez.

Fokozatos szerszám-mélyhúzás nagy mennyiségű gyártáshoz

Amikor a projekt ezrek – vagy akár milliók – azonos alkatrész gyártását követeli meg, progresszív szerszámú és kovácsolási gyártás a leghatékonyabb szövetségessé válik. Ez a módszer egy sor egymást követő állomáson keresztül működik, ahol mindegyik állomás egy meghatározott műveletet végez, miközben egy folyamatos fémszalag halad át a sajtókon. A munkadarab a kezdetétől a végéig csatolva marad a szalaghoz, és csak az utolsó lépésben válik le kész alkatrésszként.

Képzelje el egy gyártósor összenyomását egyetlen nyomószerszámba. Minden sajtóütés során több művelet történik egyszerre a szalag különböző szakaszaiban: itt kivágás, ott furatfúrás, a következő állomáson hajlítás. Ez a párhuzamos feldolgozás drámaian növeli a kimeneti sebességet, miközben a teljes gyártási folyamat során szigorú méreteltérések betartását biztosítja.

A Keats Manufacturing szerint a fokozatos nyomószerszám-os szalagképzés nagy mennyiségben pontos méreteltérésekkel ellátott alkatrészeket tud gyártani, miközben több műveletet is egyszerre végez. Az efficiencia-növekedés jelentős: csökkentett munkaerő-költségek, minimális beállítási idő és kevesebb anyagpazarlás egyetlen műveletet végző megoldásokhoz képest.

- Főbb előnyök: Gyors üzemanyag-termelés, egyidejű többműveletes képesség, csökkentett darabonkénti munkaerő-költségek, kiváló ismételhetőség, minimalizált anyagveszteség optimalizált szalagelrendezésekkel

- Ideális felhasználási területek: Kis és közepes méretű alkatrészek, amelyek több műveletet igényelnek, elektronikai csatlakozók, autóipari rögzítőelemek, háztartási gépek szerelvényei, nagy tételű gyártási sorozatok 10 000 darabnál több alkatrész esetén

- Figyelembe vételek: Magasabb kezdeti szerszámozási beruházás, nem alkalmas mélyhúzott alkatrészek gyártására, pontos szalagellátó berendezéseket igényel

Mi a kompromisszum? A folyamatos (progresszív) szerszámok jelentős kezdeti beruházást igényelnek a tervezésben és szerszámozásban. A bonyolult, többállásos szerszámok gondos mérnöki tervezést és keményített szerszámelemeket igényelnek a nagy tételű gyártási folyamatokhoz. Azonban, ahogy Sajtolási szimuláció megjegyzi, a szerszámköltség darabonként jelentősen csökken a nagyobb gyártási tételekkel – így a folyamatos (progresszív) mélyhúzás egyre költséghatékonyabbá válik a mennyiség növekedésével.

A megfelelő szerszám típusának kiválasztása a gyártási igényeinek megfelelően

Nem minden projekt indokolja a fokozatosan működő szerszámok alkalmazását. Néha egyszerűbb megoldások nyújtanak jobb értéket. Vizsgáljunk meg két olyan alternatívát, amelyek különböző helyzetekben bizonyulnak kiválónak:

Összetett kalapács nyomás több műveletet – vágást, lyukasztást, alakítást – végez egyetlen sajtóütés során. A fokozatosan működő szerszámokkal ellentétben a kombinált szerszámok az összes műveletet egyszerre, nem sorozatosan hajtják végre. Ez a megközelítés kiválóan alkalmazható lapos alkatrészeknél, például alátétek, tömítések és egyszerű konzolok esetén, ahol nagy ismételhetőségre van szükség, de nem igényelnek összetett geometriát.

- Főbb előnyök: Alacsonyabb szerszámköltség, mint a fokozatosan működő szerszámoknál; hatékony gyártás lapos és egyszerű alkatrészekből; kiválóan lapos alkatrészek előállítása; magas ismételhetőség egyszerű szerszámalkalmazás esetén

- Ideális felhasználási területek: Alátétek, nyersdarabok, egyszerű alakú lapos alkatrészek, közepes és nagy tételszámú, nem bonyolult tervezésű alkatrészek, keréknyersdarabok

- Figyelembe vételek: Csak viszonylag egyszerű alkatrészgeometriákra korlátozódik; nagyobb alkatrészek lassíthatják a gyártási sebességet; nem alkalmas olyan alkatrészek gyártására, amelyek sorozatos alakítási műveleteket igényelnek

Átviteli ütés alapvetően eltérő megközelítést alkalmaz. Ahelyett, hogy a munkadarabot egy szalagon rögzítenék, a transzfer-dobozok azonnal leválasztják a nyersdarabot, és automatizált mechanikus ujjak segítségével mozgatják az egyes alkatrészeket az egyes állomások között. Ez a szabadság lehetővé teszi a gyártók számára, hogy nagyobb alkatrészeket és összetettebb geometriákat is kezeljenek – ideértve a mélyhúzott elemeket, meneteket, merevítő bordákat és fogazott felületeket, amelyeket a folyamatos működésű dobok egyszerűen nem tudnak elérni.

- Főbb előnyök: Nagy vagy összetett alkatrészek kezelésére alkalmas, lehetővé teszi a mélyhúzásos műveleteket, rugalmas összetett geometriák esetén, csökkenti a speciális alkatrészek másodlagos megmunkálásának szükségességét

- Ideális felhasználási területek: Nagy méretű szerkezeti alkatrészek, mélyhúzott házak és burkolatok, több irányból végzett műveleteket igénylő alkatrészek, közepes és nagy tételekben történő összetett tervek gyártása

- Figyelembe vételek: Magasabb szerszámozási és beállítási költségek a kombinált dobokhoz képest, fejlett transzfer mechanizmusokra van szükség, a dob és a transzfer rendszerek rendszeres karbantartását igényli

Tehát hogyan döntsenek? A gyártási mennyiség szolgál elsődleges iránymutatásként. Néhány ezer alkatrész alatti sorozatok esetén a kombinált (összetett) szerszámok gyakran a legjobb értéket nyújtják, mivel a szerszámozási beruházásuk alacsonyabb. Amikor a mennyiség tízezres nagyságrendbe emelkedik, a folyamatos (progresszív) szerszámok általában gazdaságosabbak lesznek, annak ellenére, hogy kezdeti költségeik magasabbak – az egy darabra jutó költség csökkenése gyorsan ellensúlyozza a kezdeti szerszámozási kiadásokat. A transzfer szerszámok köztes helyet foglalnak el: akkor indokoltak, ha az alkatrész összetettsége vagy mérete nem teszi lehetővé a progresszív szerszám alkalmazását, ugyanakkor a mennyiség elég nagy ahhoz, hogy a fejlett szerszámozási beruházás elosztható legyen.

A szerszám bonyolultsága és a gazdasági tényezők közötti kapcsolat egyértelmű mintát követ. Az egyszerű összetett szerszámok ára csak tört része lehet a folyamatos szerszámokéhoz képest, de lassabban állítanak elő alkatrészeket, és nem képesek bonyolult műveletek elvégzésére. A folyamatos szerszámok nagyobb beruházást igényelnek, de nagyobb mennyiség esetén jelentősen csökkentik az egységenkénti költségeket. A transzfer szerszámok drágábbak az összetett alternatíváknál, de olyan tervek megvalósítását teszik lehetővé, amelyek másképpen elérhetetlenek lennének. Az optimális választás ezen tényezők és a konkrét gyártási igények közötti egyensúlyt jelenti.

Miután tisztázódott a folyamat kiválasztása, felmerülhet a kérdés: pontosan hová kerülnek végül ezek a mélyhúzott alkatrészek? A válasz szinte minden elképzelhető iparágat lefed – a garázsban álló járműtől a zsebünkben lévő mobiltelefonig.

Iparágak és alkalmazási területek a mélyhúzott alkatrészekhez

Nézzen körül most azonnal! Az a felső világítótest? Nyomott fém ház. A számítógép az íróasztalán? Belül nyomott csatlakozók és árnyékolás. A kulcsai a zsebében? Nyomott alkatrészek mindenütt. A nyomószerszámmal készült termékek érintik majdnem minden modern életformát – gyakran láthatatlanul, de mindig megbízhatóan. Annak megértése, hogy ezek az alkatrészek hol jelennek meg, feltárja, miért maradnak elengedhetetlen partnerek a nyomószerszám-termékeket gyártó cégek számos különböző iparágban.

Mi teszi olyan általánosan elfogadottá a nyomott alkatrészeket? Három szó: pontosság, ismételhetőség és gazdaságosság. Amikor ezrek – vagy akár milliók – azonos alkatrészre van szüksége tizedmilliméteres tűrésekkel, a nyomószerszámos nyomás pontosan ezt nyújtja. Nézzük meg, hogyan használják ezt a gyártási módszert különböző szektorok saját, egyedi kihívásaik leküzdésére.

Automotív és közlekedési alkalmazások

Az autóipar a világ legnagyobb fogyasztója a nyomószerszámos alkatrészeknek. A LMC Industries becslése szerint a fémnyomó iparág piaca 2021-ben 205 milliárd dollárról 2030-ra több mint 283 milliárd dollárra nő – ezt jelentősen az autóipari kereslet hajtja. Minden gyártósoron lecsatolt jármű száz darabnyi nyomott alkatrészt tartalmaz, látható karosszériaelemektől a rejtett szerkezeti megerősítésekig.

Miért támaszkodik olyan erősen az autógyártás a nyomásra? A járművek konzisztens, ütközésbiztos alkatrészeket igényelnek, amelyeket évente százezres nagyságrendben kell előállítani. A fokozatos nyomószerszámos eljárás éppen ezt a kihívást oldja meg kiválóan – szerkezeti rögzítőelemeket, alváz-megerősítéseket és karosszériaelemeket szállít úgy, hogy a biztonsági előírások által megkövetelt ismételhetőséget biztosítja.

- Küzetlapok és külső alkatrészek: Ajtópanelek, motorháztetők, csomagtartófedelek és tetőszakaszok – mindezeket nagyüzemi nyomási műveletekkel állítják elő, amelyek összetett görbéket formálnak, miközben fenntartják a méretbeli pontosságot a teljes gyártási sorozatban.

- Szerkezeti és biztonsági alkatrészek: Ülépárnák, ütközéselnyelő szerkezetek, lökhárító-megerősítések, oszloptartók – mindezek magas szilárdságú acéllemez-húzásra van szükségük az utasok védelme érdekében

- Hajtáslánc- és meghajtásrendszer-alkatrészek: Motorrögzítők, sebességváltóházak, kipufogó-hővédők és motorrögzítők – rezgésnek és hőciklusoknak ellenálló kialakításúak

- Elektromos és érzékelő alkalmazások: Akkumulátor-kapcsolók, csatlakozódobozok, földelőszalagok és érzékelő-tartók – egyre fontosabbá válnak az elektromos járművek (EV) elterjedésével

- Belső felszerelési alkatrészek: Ülépmozgatási mechanizmusok, műszerfal-tartók, ajtócsukló-alkatrészek és ablakemelők – erősségük és zavartalan működésük egyaránt fontos

Az elektromos járművek forradalma újraformálja az autóipari mélyhúzásra vonatkozó követelményeket. A szakmai jelentések szerint az elektromos járművek új lehetőségeket teremtenek a mélyhúzó szerszámok gyártásával foglalkozó vállalatok partnerei számára – különösen az akkumulátorházak és a szenzorokat, kamerákat, valamint az autonóm vezetési technológiákat befogadó felső karosszéria-módosítások területén.

Elektronikai, orvosi és fogyasztói termékek alkalmazásai

Az autóiparon túl a mélyhúzott alkatrészek ugyanolyan elengedhetetlenek az elektronikai eszközökben, az orvosi berendezésekben és a fogyasztói cikkekben. Mindegyik szektor más-más okból értékeli a mélyhúzást – mindazonáltal mindegyik profitál ugyanazokból a kulcselőnyökből: a pontosságból és a skálázhatóságból.

Elektronika és Távközlés

A modern elektronikai eszközök elképzelhetetlenek lennének a precíziós mélyhúzott alkatrészek nélkül. A fogyasztói elektronika piaca továbbra is hajtja a fémmélyhúzás fejlődését, amelynek alkalmazási területei kiterjednek a fejhallgatók, mobiltelefonok, hangszórók és vezérlők fémes tokjaira. Minden eszköz belsejében a következőket találja:

- Csatlakozók és kapcsolók: USB-portok, akkumulátor-érintkezők, SIM-kártya-tartók és töltőfelületek, amelyek pontos méretvezérlést igényelnek megbízható elektromos kapcsolatok létrehozásához

- EMI/RFI árnyékolás: Fém pántok, amelyek érzékeny áramköröket védenek az elektromágneses interferenciától – elengedhetetlen a készülék tanúsításához és megbízható működéséhez

- Hűtőbordák és hőkezelés: Hajtott alumínium- és rézalkatrészek, amelyek hőt vezetnek el a processzorokból, tápegységekből és LED-rendszerekből

- Váz- és házalkatrészek: Szerkezeti keretek, rögzítőkonzolok és díszítő peremek, amelyek ötvözik az esztétikát a tartóssággal

Orvosi eszközök és egészségügy

Az orvosi alkalmazások a legmagasabb pontossági és minőségi szabványokat követelik meg. A szerint Wiegel Manufacturing a nyomószerszám-termékek gyártói vezető orvosi OEM-gyártókat és első szintű beszállítókat szolgálnak ki, apró és összetett alkatrészeket gyártva kiváló konzisztenciával, minőséggel és szabályozási megfelelőséggel.

Orvosi nyomóalkatrészek alkalmazási területei:

- Sebészeti eszközök: Bicskakések fogantyúi, fogóalkatrészek, retractor mechanizmusok és ollópengék, amelyek sebészi pontosságot és biokompatibilis anyagokat igényelnek

- Beültethető eszközök alkatrészei: Szívritmus-szabályzók házai, cochleáris implantátumok alkatrészei és defibrillátorok nyomtatott alkatrészei titánból, rozsdamentes acélból és speciális ötvözetekből készülnek

- Orvosi fémkapcsok és záróeszközök: Endoszkópos, laparoszkópos és bőrzáró eszközök számára szolgáló fémkapcsoló mechanizmusok, amelyek magas teljesítményű ötvözeteket igényelnek a sebészi megbízhatóság érdekében

- Gyógyszer-szállító rendszerek: Injekciós eszközök alkatrészei, szivattyúmechanizmusok és adagolórendszer-alkatrészek, amelyek ismételhető pontosságot igényelnek a pontos adagoláshoz

- Diagnosztikai berendezések: Elektronikus monitorok nyomtatott alkatrészei, orvosi burkolatok és tápegység-alkatrészek, amelyek támogatják a képalkotó és diagnosztikai eszközöket

Űripar és védelem

A tömegcsökkenés közvetlenül javítja a repülőgépek üzemanyag-hatékonyságát és teljesítményét. A nyomtatott alumínium-, titán- és speciális ötvözetalkatrészek az erő/tömeg arányt biztosítják, amelyre a repülőgép-tervezők szükséget tartanak:

- Szerkezeti konzolok és csatlakozók: Könnyű szerelési rendszerek, légiforgalmi szerkezetek megerősítései és rögzítési pontok, amelyeket extrém mechanikai igénybevételre és hőmérséklet-ingadozásra terveztek

- Avionikai házak: EMI-védett burkolatok, amelyek érzékeny navigációs, kommunikációs és repülésirányítási elektronikát védnek

- Kötőelemek és szerelvények: Magas szilárdságú kapcsok, fogók és rögzítőrendszerek, amelyeket repülőgépipari alkalmazásokra tanúsítottak

Fogyasztási cikkek és háztartási készülékek

A mindennapi termékek funkcionális és esztétikai szempontból is a sajtolt alkatrészekre támaszkodnak. A sajtózott termékeket gyártó cégek olyan gyártókat szolgálnak ki, akik a következőket állítják elő:

- Nagy háztartási készülékek: Hűtőszekrény ajtópaneljei, mosógépek dobjai, sütőházak és légtechnikai rendszeralkatrészek, amelyek korroziónállóságot és méretstabilitást igényelnek

- Kis készülékek: Toaszter házai, kávéfőző tartók és konyhai eszközök alkatrészei, amelyek költséghatékony megoldást nyújtanak, miközben megőrzik a tartósságot

- Szerelvények és kötőelemek: Szekrénycsuklók, fiókvezetékek, polctartók és díszítő szerelvények, amelyek erősségüket vonzó felületi minőségükkel egyesítik

- Bútoralkatrészek: Fém keretek, beállító mechanizmusok és szerkezeti megerősítések, amelyek támogatják a modern bútorok tervezését

Építés és infrastruktúra

Az építőipari és infrastruktúra-projektek évente milliókra becsült darabszámú bélyegzett alkatrészt használnak fel:

- Szerkezeti rögzítőelemek: Gerendatartók, tartógerenda-kapcsolók és vázrendszer-hozzáférési szerelvények, amelyeket teherhordó alkalmazásokra terveztek

- Villamos szerelvények: Kapcsolódó dobozok fedelei, vezetékvédő csövek tartói és kábelkezelő rendszerek, amelyek megfelelnek az építésügyi szabályozásoknak

- Csővezeték-szerelvények: Csőbilincsek, rögzítőtartók és szelepalkatrészek, amelyek ellenállnak a nedves környezetben fellépő korróziónak

- Gépészeti (HVAC) elemek: Légcsatorna-alkatrészek, csappantyú-mechanizmusok és érzékelőrögzítő rendszerek, amelyek fenntartják a méretbeli pontosságot hőmérséklet-ingadozások során

Ezekben az iparágokban a nyomószerszámok alkalmazásának preferenciája végül a nagyobb méretekben való gazdaságosságra vezethető vissza. Amikor a gyártási mennyiség indokolja a szerszámokba történő beruházást, a nyomószerszámos alkatrészek egységenkénti költségében folyamatosan felülmúlják a többi alternatívát, miközben megőrzik azt a pontosságot, amelyet a modern termékek igényelnek. A kérdés ekkor a következő: hogyan tervezzünk olyan alkatrészeket, amelyek maximális mértékben kihasználják ezt a gyártási előnyt? Ehhez meg kell érteni azokat a kritikus tűréseket és tervezési elveket, amelyek elkülönítik a sikeres nyomószerszámos alkatrészeket a költséges hibáktól.

A nyomószerszámos alkatrészek tervezésének szempontjai

Itt egy szembeszökő tény: még a legképzettebb nyomószerszám-termékek szállítói sem tudnak megmenteni egy rosszul tervezett alkatrészt. A tervezés során meghozott döntések közvetlenül meghatározzák, hogy az alkatrész zavartalanul halad-e keresztül a gyártási folyamaton – vagy pedig költséges problémát jelent, amely végtelen szerszám-beállításokat igényel. Az alapvető tervezési paraméterek megértése a nyomószerszám-termékek beszerzése előtt elválasztja a sikeres projekteket a drága kudarcoktól.

Gondoljunk rá így: a nyomószerszámokhoz készített tervek készítése nem csupán arról szól, hogy egy olyan alakzatot hozunk létre, amely jól néz ki a képernyőn. Sokkal inkább arról van szó, hogy tiszteletben tartjuk a fém deformációjának fizikai törvényeit, a szerszámok korlátozásait és a nagy mennyiségű gyártás valóságaiban gyökerező kihívásokat. Ha a gyárthatóságra is figyelünk a tervezés során, akkor csökkenthetjük a szerszámköltségeket, rövidíthetjük a gyártási időkereteket, és már az első naptól magasabb minőségű alkatrészeket állíthatunk elő.

Kritikus tűrések és pontossági szabványok

Minden megadott méret befolyásolja a szerszámok összetettségét és a gyártási költségeket. A túlságosan szigorú tűrések úgy tűnhetnek, mintha biztosíték lennének a minőségi problémák ellen, de gyakran éppen az ellenkező hatást érik el: megnövelik a költségeket, miközben felesleges gyártási nehézségeket okoznak.

A szokásos mélyhúzási műveletek megfelelő tervezés esetén ellenállhatatlan pontosságot érhetnek el. Az Alekvs Metal Stamping Design Guide szerint a furatok és élek méreti tűrései gyakran ±0,002 hüvelyk (≈ ±0,05 mm) értékek lehetnek nagyon pontos alkalmazásokban. A megvalósítható tűrések azonban erősen függenek az anyag típusától, vastagságától és a konkrétan alkalmazott műveletektől.

Furatméret és -elhelyezés különös figyelmet érdemel. A minimális furatátmérőnek egyenlőnek vagy nagyobbnak kell lennie, mint az anyagvastagság 1,2-szerese. Nagy szilárdságú anyagoknál, például rozsdamentes acélnál ezt legalább kétszeresre kell növelni a lyukasztó szerszám eltörésének megelőzése érdekében. A furat és a legközelebbi él közötti minimális távolságnak két anyagvastagságnak kell lennie, hogy elkerüljük az alkatrész torzulását és duzzadását.

Hajlítás–furat kapcsolata gyakran okoznak problémákat, ha figyelmen kívül hagyják őket. A furat közelében végzett hajlítás deformációt eredményez, amely rombolja a méretpontosságot. A biztonságos távolság egyenlő a hajlítási sugárral plusz a anyagvastagság 2,5-szeresével. 2,5 mm-nél kisebb átmérőjű furatok esetén ezt a minimális távolságot a anyagvastagság kétszeresére plusz a hajlítási sugárra kell növelni.

Jellemzők távolsági követelményei megakadályozzák az egymással interferáló műveletek miatt fellépő torzulást. A furatokat legalább az anyagvastagság 1,5-szeres távolságra kell elhelyezni egymástól. A hajlatokhoz közeli horpadások (rések) esetén a távolságot a hajlítási sugárra plusz az anyagvastagság négyszeresére kell növelni.

A furatokat legalább az anyagvastagság 1,5-szeres távolságra kell elhelyezni egymástól, és a hajlatokhoz közeli furatoknál a deformáció megelőzése érdekében a távolságot az anyagvastagság kétszeresére plusz a hajlítási sugárra kell beállítani.

Síksági előírások gyakran túl szigorúan korlátozottá válnak. Az Aranda Tooling szerint azok a alkatrészek, amelyeknél a síkossági tűrés 0,003 hüvelyknél kisebb, drágább másodlagos műveleteket igényelhetnek. A síkossági tűréseket csak annyira szigorúan adják meg, amennyire az alkalmazás valóban szükséges.

Gyártásra optimalizált tervezés elvei

A legsikeresebb nyomott alkatrészek a tervezők és a sajtószerszám-gyártók korai együttműködéséből származnak. Ahogy A gyártó kiemeli, egy alkatrész méretezésében rejlő finom különbségek jelentős hatással lehetnek a szerszámozásra és a gyártási költségekre.

Hajlítási sugarak és anyaghatárok eldöntik, hogy a tervezett alkatrész tisztán formálódik-e, vagy repedés keletkezik-e a gyártás során. A minimális belső hajlítási sugár általában megegyezik az anyag vastagságával lágy anyagok esetén, keményebb ötvözeteknél pedig 1,5-szeres vagy nagyobb vastagságra nő. Fontos a szemciraszter iránya is – a szemciraszterre merőleges hajlítás csökkenti a repedés kockázatát keményebb anyagoknál.

Sarkok és lekerekítések tervezése hatással van a formázhatóságra és az szerszámélettartamra. Legyen bőkezű a sarkok lekerekítésével – a döfő és a nyomószerszám sugara legalább négyszerese legyen az anyagvastagságnak megbízható formázás érdekében. Éles sarkok csak 1,5 mm-nél vékonyabb anyagok esetén válnak lehetségessé.

A fémforgács-kezelés valósághű elvárásokat igényel. A forgácsok a sajtózás természetes melléktermékei, általában az anyagvastagság legfeljebb 10%-áig terjednek. Tervezze meg alkatrészét úgy, hogy figyelembe veszi a forgács irányát, és határozza meg, mely felületek kritikusak. Kerülje az összetett kivágásokat és a nem szükségesen éles belső sarkokat, amelyek fokozzák a forgácsképződést.

A funkcionális elemek kommunikációja pénzt és fejfájást takarít meg. A szerszámkészítő gyártók ritkán tudják, hogy egy-egy funkcionális elem valójában mire szolgál. Egy szigorú tűréssel megadott lyuk egyszerűen csak a festősoron való rögzítésre szolgálhat – ez az információ enyhíthette volna a tűréseket és csökkenthette volna a költségeket. Ossza meg korai stádiumban a funkcionális követelményeket szerszámos sajtózott alkatrészek értékesítésére specializálódott partnereivel.

Mi a jutalmazás a gyártásra optimalizált tervezésért? Egy világítástechnikai ipari példa: A gyártó dokumentált 20%-os szerszámköltség-megtakarítás a nem lényeges méretek kiküszöbölése és egy háromrészes szerelvény egyetlen, sajtózott alkatrésszé történő összevonása után. Ez a közös munka csökkentette a szerelési időt és a szállítási költségeket is – ezzel bizonyítva, hogy a gyártásra optimalizálásról folytatott megbeszélések előnyöket nyújtanak messze túl a sajtópressek hatáskörén.

A megbízható tervezési elvek megléte esetén objektíven értékelheti a sajtózást más gyártási módszerekkel szemben – pontosan tudva, hol ragyog a nyomószerszámos sajtózás, és hol korlátozhatja a hatáskörét olyan megoldások irányába terelni, amelyek eltérő technológiát igényelnek.

A nyomószerszámos sajtózás előnyei és kompromisszumai

A részét úgy tervezte, hogy gyártásra is alkalmas legyen. Most jön az a döntéselőkészítő kérdés, amellyel minden beszerzési vezetőnek és mérnöknek szembe kell néznie: vajon a nyomószerszámos húzás valóban a megfelelő választás a projektjéhez? A válasz nem mindig igen – és pontosan megérteni, mikor ragyog a nyomószerszámos húzás, illetve mikor érdemesebb más eljárásokat alkalmazni, jelentős időt és pénzt takaríthat meg szervezetének.

A nyomószerszámos húzás kiváló előnyöket kínál, de ezek a előnyök kompromisszumokkal járnak, amelyeket őszintén értékelni szükséges. Vizsgáljuk meg objektíven mindkét oldalt, hogy Ön valóban megbízható, saját gyártási igényeire alapozott döntéseket hozhasson.

A nyomószerszámos húzás előnyei más eljárásokkal szemben

Amikor a körülmények összhangban vannak erősségeivel, a nyomószerszámos húzás olyan gyártási teljesítményt nyújt, amelyet nehéz megközelíteni. Íme, mi teszi ezt az eljárást annyira értékesnek a megfelelő alkalmazások esetében:

Kiváló ismételhetőség és konzisztencia talán a legmeggyőzőbb előny. Szerint Jeelix egy nyomószerszám egy gondosan megalkotott sablon, amelyet keményített acélból készítenek, és fizikailag kódolja a tervezési specifikációkat úgy, hogy minden gyártott alkatrész szinte azonos legyen – akár millió egységnél is.

Versenytelen Gyártási Sebesség akkor válik nyilvánvalóvá, amikor a szerszámüzem elindul. Míg a CNC megmunkálás percek alatt állít elő alkatrészeket, a nyomószerszámok másodpercek – néha akár másodperc tört részei – alatt gyártanak komponenseket. Ez a sebességelőny nagy tömeges gyártásnál összeadódik, jelentősen csökkentve az egyes egységek munkaerő-költségét és gyorsítva a szállítási ütemtervet.

Kiváló anyagkihasználás az optimalizált szalagelrendezésekből és illesztési stratégiákból ered. Az intelligens nyomószerszám-tervezés minimálisra csökkenti a hulladékot a komponensek stratégiai elhelyezésével a fémlemezeken vagy tekercseken. Nagytermelés esetén ezek az anyagtakarékos megoldások jelentős költségcsökkentést eredményeznek, amelyre más eljárások egyszerűen nem képesek.

Egyenletes minőség operátorfüggőség nélkül a folyamatból magából ered. Ellentétben a kézi műveletekkel, ahol a minőség az operátor szakértelemétől és figyelmétől függ, a nyomószerszámok ugyanazt az eredményt adják ütésről ütésre. Ez az egyenletesség csökkenti a minőségellenőrzés terheit, és gyakorlatilag megszünteti azt a minőségi ingadozást, amely a munkaerőigényesebb eljárásokat jellemzi.

A szerszámban végzett műveletek kiküszöbölik a másodlagos feldolgozást sok alkalmazásban. A fokozatos nyomószerszámok lyukasztást, hajlítást, alakítást, érmézést, sőt menetvágást is végezhetnek – mindezt egyetlen gyártási sorozaton belül. Minden olyan művelet, amelyet eltávolítanak a lefelé irányuló folyamatból, kevesebb kezelési időt, alacsonyabb félkész termék-készletet és kevesebb lehetőséget jelent sérülésre vagy méretbeli ingadozásra.

A szerszámozási beruházás és a gazdaságossági küszöb megértése

Most az őszinte kompromisszumok következnek. A nyomószerszámos kivágás előnyei mellett jelentős bevezetési költségek és korlátozások járnak, amelyek miatt ez az eljárás bizonyos projekteknél alkalmatlan.

Jelentős kezdeti szerszámozási beruházás a legközvetlenebb akadályt jelenti. Ahogy az ipari szakértők megjegyzik, egy összetett nyomószerszám tervezése és gyártása több tízezer dollártól akár több százezer dollárig is elérheti a beruházást. Ez a tőkebefektetés a termelésbe állított első működőképes alkatrész előtt történik – így jelentős pénzügyi kockázatot jelent, ha a termelési mennyiségek nem érik el a tervezett szintet.

A nyomószerszám-fejlesztés meghosszabbított lead time-ja képtelenné teszi a gyorsan változó piacokra való reagálást. A tervezés lezárásától az első minta ellenőrzéséig gyakran több hétig vagy akár több hónapig is eltarthat a folyamat. Olyan szektorokban, ahol a termékéletciklus hónapokban, nem években mérhető, ez a fejlesztési időkeret teljesen kihagyhatja a piaci lehetőségeket.

A tervezés merevsége a szerszámozás befejezése után lehetetlenné teszi az eredeti specifikációk módosítását. Amikor a kemény acélból készült szerszámot levágják és hőkezelik, a módosítások rendkívül költségesek lesznek. A sablon elkészülte után felfedezett tervezési hiányosság vagy a piaci visszajelzések alapján szükséges irányváltás exponenciálisan megnövelheti a költségeket – egy kemény büntetés, amely merev, lineáris fejlesztési folyamatokat kényszerít ki.

Karbantartási követelmények és szakmunkásoktól való függőség folyamatos üzemeltetési szempontokat vetnek fel. A sablonok gondos kezelést igényelnek, ideértve a tisztítást, kenést, ellenőrzést és végül a felújítást is. Ez a munka tapasztalt szerszámkészítőkre és sablonkészítőkre támaszkodik – olyan szakemberekre, akik száma folyamatosan csökken, mivel a nyugdíjba vonulások gyorsabban haladnak, mint az új képzések indítása.

A sablonos mélyhúzás gazdasági összehasonlítása alternatív eljárásokkal

A mélyhúzás és az alternatív eljárások közötti döntés végül a megtérülési pont elemzésén alapul. A szerint TheSupplier a alapvető egyenlet egyszerű: amikor a szerszámozási költség osztva a különböző gyártási alternatívák közötti darabköltség-különbséggel megegyezik a termelési mennyiséggel, elérte a gazdaságossági küszöböt. Ezen a ponton túl a sajtózás alacsonyabb egységköltsége egyre nagyobb megtakarításokat eredményez.

| Gyár | Kivágó sablonos kihúzás | Lézeres vágás | CNC gépelés |

|---|---|---|---|

| Beállítási/szerszámköltség | Magas (10 000–300 000+ USD szerszámokért) | Alacsony (csak programozás) | Alacsony–közepes (rögzítőkészülékek, programozás) |

| Egységköltség nagy mennyiség esetén | Nagyon alacsony (másodpercenként egy darab) | Stabil (nem csökken élesen) | Magasabb (percenként egy darab) |

| Tervezési változtatás költsége | Magas (szerszám újrafelülvizsgálata vagy cseréje) | Alacsony (újraprogramozás és újrarendezés) | Alacsony (program módosítása) |

| Szállítási idő az első alkatrészekig | Hetek hónapokra | Óráktól napokig | Napoktól hetekig |

| Pontosság/ismételhetőség | Kiváló a szerszám utóhangolása után | Jó (±0,1–0,2 mm tipikusan) | Kiváló |

| Legjobb gyártási mennyiség | Magas (10 000+ darab) | Alacsony–közepes (1–3 000 darab) | Alacsony–közepes (prototípusok, kis sorozatok) |

A lézeres vágás győz amikor sebességre és tervezési rugalmasságra van szükség – ideális prototípusokhoz, próbaszériákhoz vagy gyakori műszaki változásokkal érintett termékekhez. Az egyes alkatrészek költsége független a mennyiségtől, így gazdaságos néhány ezer egységnél kisebb mennyiségek esetén.

A CNC megmunkálás kiemelkedő összetett háromdimenziós alkatrészek, prototípuskészítés és olyan alkalmazások esetén, amelyek anyageltávolítást igényelnek a formázás helyett. A tervezési rugalmasságot tekintve hasonló a lézeres vágáshoz, de vastagabb anyagokat és bonyolultabb geometriákat is kezel.

A nyomószerszám-alkalmazás uralkodó amint a gyártási mennyiségek elég magas szintre emelkednek ahhoz, hogy megtérüljön a szerszámgyártási beruházás. A határérték a részletkomplexitástól függően változik, de – ahogy a beszerzési szakértők tanácsolják – kezdje lézeres vágással a tervezés érvényesítését, majd váltson nyomószerszámra, ha az éves termelési mennyiségek indokolják a beruházást, és a tervezés valóban véglegesített.

Mi a stratégiai megközelítés? Ismerje fel, hogy ezek a módszerek nem versenytársak, hanem kiegészítő eszközök különböző szakaszokhoz a termékéletciklusban. Számos sikeres gyártó lézeres vágást vagy megmunkálást alkalmaz a fejlesztés és a kezdeti gyártás során, majd csak akkor fektet be nyomószerszámokba, amikor a tervek stabilizálódtak, és a mennyiségi előrejelzések megbízhatónak bizonyultak.

Miután tisztázódott a gazdasági kérdés, a következő aggodalmi tényező valószínűleg a minőségbiztosításra irányul: hogyan ellenőrizhető, hogy a nyomtatott alkatrészek folyamatosan megfelelnek-e a megadott specifikációknak, és milyen tanúsításokat kell elvárnia gyártási partnereitől?

Minőségi szabványok és tanúsítások a nyomószerszám-nyomtatásban

Egy nyomtatott alkatrész esetleg tökéletesnek tűnik a sajtó után – de hogyan ellenőrizhető, hogy valóban megfelel-e a megadott specifikációknak? Sőt, még fontosabb: hogyan biztosítható, hogy az ezredik darab ugyanolyan minőségű legyen, mint az első? Ezek a kérdések hajtják a minőségbiztosítási rendszereket, amelyek elkülönítik a megbízható gyártási partnereket a kockázatos szállítóktól. A minőségi nyomtatás mögött rejlő tanúsítások, ellenőrzési módszerek és prediktív technológiák megértése segít értékelni a lehetséges partnereket, és megfelelő elvárásokat megfogalmazni projektekhez.

A minőség a nyomószerszámok gyártásában nem csupán a hibák észleléséről szól – hanem arról, hogy megelőzzük azok keletkezését már a legelső lépéstől kezdve. A legképzettebb gyártók a minőséget minden termelési fázisba beépítik: a kezdeti szerszámtervezéstől az utolsó ellenőrzésig. Vizsgáljuk meg azokat a rendszereket és szabványokat, amelyek ezt lehetővé teszik.

Fontos ipari tanúsítványok

A tanúsítások harmadik fél általi igazolásként szolgálnak arra, hogy egy gyártó megbízható minőségirányítási rendszert vezetett be. Bár a tanúsítványok önmagukban nem garantálják a tökéletes alkatrészeket, azt jelzik, hogy a szervezet elkötelezett a következetes folyamatok és a folyamatos fejlődés iránt. Íme, mire érdemes figyelni:

- ISO 9001: Az iparágak szerte alkalmazható alapvető minőségirányítási szabvány. Igazolja a dokumentált folyamatokat, a vezetés elköteleződését és a minőségfejlesztés rendszeres megközelítését. Ezt a tanúsítást tekintse bármely komoly szállító esetében alapkövetelménynek.

- IATF 16949: Az autóipar szigorú minőségi szabványa, amely az ISO 9001-re épül, és további, az autóipari ellátási láncra jellemző követelményeket tartalmaz. Előírja a hibák megelőzésének módszereit, a hulladékcsökkentést és a folyamatos fejlesztést, amely kifejezetten az ügyfél-elégedettségre helyezi a hangsúlyt. Szükséges a legtöbb OEM autógyártói program esetében.

- AS9100: A légi- és űripari minőségirányítási tanúsítvány, amely magában foglalja az ISO 9001 követelményeit, valamint a biztonságra, megbízhatóságra és nyomon követhetőségre vonatkozó légi- és űripari specifikus előírásokat. Elengedhetetlen a repülőgépgyártóknak és védelmi vállalkozóknak szolgáló beszállítók számára.

- ISO 13485: Orvosi eszközök minőségirányítási szabványa, amely kiemelt figyelmet fordít a kockázatkezelésre, a tervezési ellenőrzésekre és a szabályozási megfelelőségre. Szükséges az orvosi alkalmazásokhoz gyártott nyomott alkatrészeket előállító gyártók számára.

- NADCAP: Légi- és űripari speciális folyamatok akkreditációja, amely meghatározott műveleteket – például hőkezelést, nem romboló vizsgálatot és felületkezelést – fed le. További biztonságot nyújt a kritikus gyártási folyamatokra a alapvető minőségirányítási rendszer-tanúsítványokon túl.

Ilyen tanúsított gyártók, mint Shaoyi minőségirányítási elköteleződésüket az IATF 16949 tanúsítvánnyal igazolják, amely azt jelzi, hogy rendszereik megfelelnek az autóipari gyártók (OEM-ek) által támasztott szigorú követelményeknek. Ez a tanúsítás kiterjedt dokumentációt, rendszeres auditokat és mérhető minőségi célok elérésének bizonyítását követeli meg – így megbízhatóbb garanciát nyújt, mint a marketingkijelentések.

Minőségellenőrzés és vizsgálati módszerek

A tanúsítások rendszereket hoznak létre; az ellenőrzési módszerek pedig az eredményeket igazolják. Az hatékony minőségirányítási programok többféle ellenőrzési megközelítést kombinálnak, hogy a különböző típusú hibákat a megfelelő gyártási szakaszban észleljék.

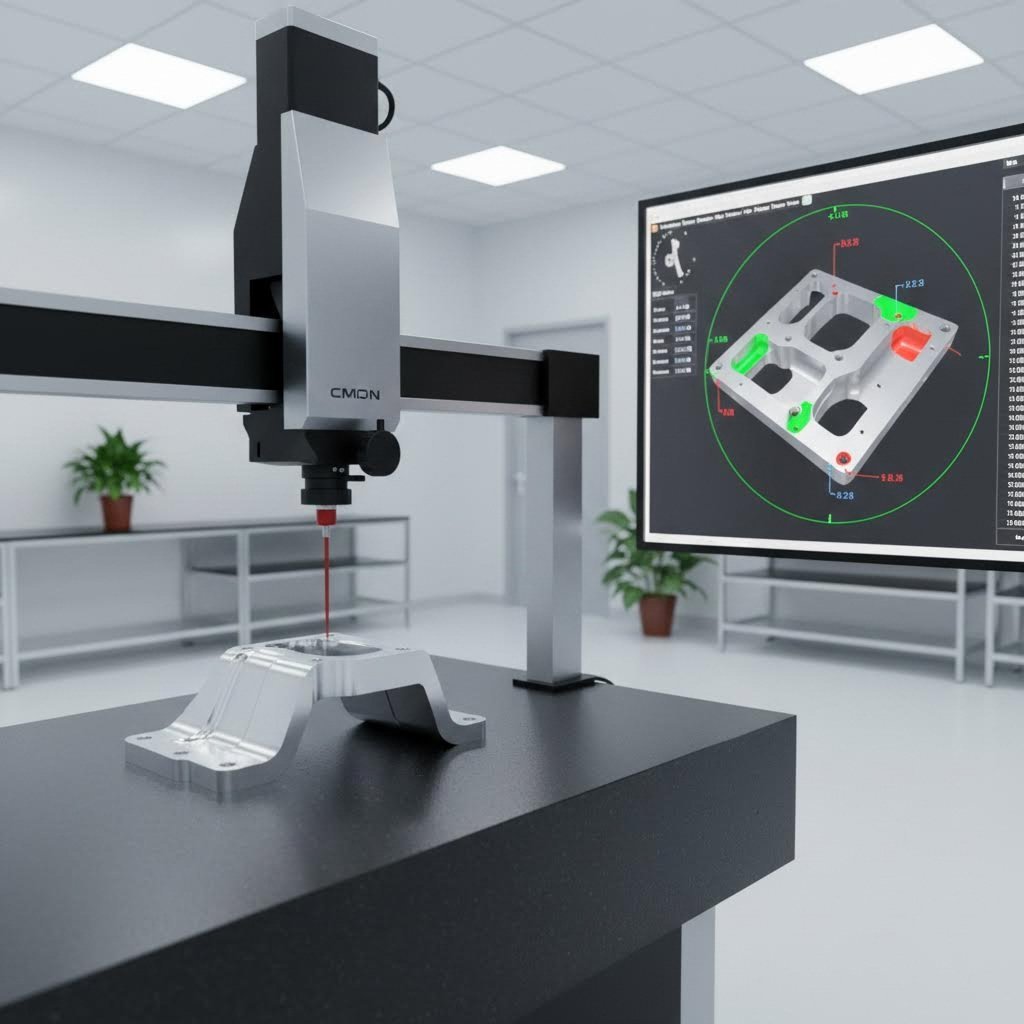

Méretei ellenőrzése megerősíti, hogy a hengerelt alkatrészek megfelelnek a megadott tűréshatároknak. Az ellenőrzési módszerek széles skálán mozognak: egyszerű „megy/nem megy” mérőeszközöktől a nagy sebességű gyártási ellenőrzésekhez, egészen a koordináta-mérő gépekig (CMM-k), amelyek részletes méretanalízist végeznek. Az első darab ellenőrzése (first article inspection) alaposan leméri a kezdeti gyártási mintákat a műszaki rajzokhoz képest, míg a statisztikai folyamatszabályozás (SPC) a folyamatos gyártást a meghatározott időközönként vett minták alapján figyeli.

Felületminőség Értékelés azonosítja a vizuális hibákat, amelyeket a méretmérések nem fednek fel. Képzett ellenőrök vizsgálják a alkatrészeket karcolások, deformációk, esztergált élek és felületi hibák szempontjából a meghatározott elfogadási kritériumok alapján. Az automatizált látási rendszerek egyre gyakrabban egészítik ki az emberi ellenőrzést, így konzisztens értékelést biztosítanak a gyártási sebességgel párhuzamosan, miközben figyelmeztetnek a kérdéses alkatrészekre további, részletesebb vizsgálat céljából.

Anyagvizsgálat ellenőrzi, hogy a beérkező anyagok megfelelnek-e a specifikációknak a sajtózás megkezdése előtt. A keménységvizsgálat, a húzóvizsgálat és a kémiai elemzés megerősíti, hogy az anyagtulajdonságok megfelelnek a megrendelési feltételeknek. Ez a beérkező anyagok ellenőrzése megakadályozza azokat a hibákat, amelyek a specifikációktól eltérő anyagokból származnak – olyan problémákat, amelyek felfedezése a sajtózás befejezése után költséges lenne.

Tönkretesző próba a rész alakítási teljesítményét értékeli a tényleges használati körülmények között. A keresztmetszeti elemzés a anyagáramlást és a szemcsestruktúrát vizsgálja. A fáradásvizsgálat ismételt terhelési ciklusoknak teszi ki a mintákat. A sópermetezéses vizsgálat gyorsított módon értékeli a korróziót. Ezek a módszerek a mintadarabok feláldozásával biztosítják, hogy a gyártott alkatrészek megbízhatóan működnek a gyakorlatban.

CAE-szimuláció: Hibák megelőzése a gyártás megkezdése előtt

Mi a legköltséghatékonyabb minőségirányítási megközelítés? A hibák megelőzése a első szerszám kivágása előtt. A számítógéppel segített mérnöki tervezés (CAE) szimuláció forradalmasította a szerszámfejlesztést, mivel a formázási problémákat már a virtuális próbák során képes előre jelezni, nem pedig költséges fizikai próbák révén.

A Keysight kutatása a lemezformázási szimulációról a hengerlőipar jelentős kihívásokkal néz szembe az új, nagy szilárdságú acélok és alumínium ötvözetek felhasználása során, amelyek erős rugalmas visszaállást mutatnak – így a méretbeli pontosság folyamatosan problémát jelent. A hibák gyakran csak az első fizikai próbák során jelennek meg, amikor a korrekciók időigényesek és költségesek is lesznek.

A lemezformázási szimuláció ezen kihívások kezelését teszi lehetővé a következőképpen:

- Rugalmas visszaállás előrejelzése: A részek alakváltozásának modellezése a formázási nyomás megszűnése után, így a szerszámok kompenzálása elvégezhető a fizikai szerszámok megmunkálása előtt

- Anyagvékonyodás és repedések azonosítása: A túlzottan megnyúló anyagrészletek kiemelése, ami lehetővé teszi a tervezés módosítását vagy a folyamat beállításainak korrekcióját a gyártás megkezdése előtt

- Folyamatparaméterek optimalizálása: Különböző nyomólap-erők, sajtósebességek és kenési feltételek virtuális tesztelése drága fizikai próbák helyett

- Anyagváltozatok értékelése: A specifikációkban megengedett anyagtulajdonság-változások hatásának szimulálása a végső alkatrész minőségére

A fejlett CAE-szimulációs képességekkel rendelkező gyártók—például Shaoyi mérnöki csapata—képesek a hibákat már a termelés megkezdése előtt előre jelezni és megelőzni, így magasabb első átmeneti jóváhagyási arányt érnek el, és csökkentik a költséges ismétléseket, amelyek a hagyományos szerszámkészítést terhelik. A 93%-os első átmeneti jóváhagyási arányuk bemutatja, hogyan alakul át a szimulációalapú mérnöki munka gyakorlati termelési hatékonysággá.

A szimulációs képességekbe történő beruházás a teljes termelési folyamat során hozadékot hoz. A virtuális próbák során azonosított problémák költsége csak egy tört része annak, amit a fizikai próbák során történő felfedezésük esetén kellene kifizetni. Emellett, ahogy a járművek tervei egyre összetettebbé válnak, és az anyagkövetelmények egyre szigorúbbá, a szimuláció a versenyelőnyből a minőségcentrikus mélyhúzó üzemek számára versenyképességi szükségszerűséggé vált.

A minőségirányítási rendszerek bizalmat nyújtanak; a tanúsítások elköteleződést jeleznek; a szimuláció pedig megelőzi a problémákat, mielőtt azok fellépnének. Azonban ezek az elemek csak akkor hoznak értéket, ha gyártási partnere valóban hatékonyan alkalmazza őket. Ez felveti a végleges, döntő kérdést: hogyan értékelje a lehetséges mélyhúzó partnereket annak megállapítására, hogy kik azok, akik ténylegesen teljesítik a minőségi ígéreteket?

A megfelelő mélyhúzó szerszámozási partner kiválasztása

Már ellenőrizte a tervezését, megerősítette, hogy a mélyhúzás gazdaságilag indokolt, és tisztában van az alkalmazásának támasztotta minőségi követelményekkel. Most jön talán a legfontosabb döntés: ki fogja gyártani alkatrészeit. A rossz partner egy jól megtervezett projektet is rémálommá változtathat – lemaradt határidőkkel, minőségi hiányosságokkal és költségtúllépésekkel. A megfelelő partner azonban a mérnöki csapatának kiterjesztésévé válik: olyan problémákat old meg, amelyekre nem is gondolt, és olyan eredményeket ér el, amelyek meghaladják a megadott specifikációkat.

Mi különbözteti meg a kiváló bélyegző partnereket a megfelelő szállítóktól? Ritkán csupán a felszerelés vagy az ár dönt. A szerint Penn United Technologies , ha egy vásárlási döntést kizárólag az ajánlott ár alapján hozunk, az gyakran az ellátó teljesítményével való általános elégedetlenséghez – sőt akár katasztrofális helyzethez is vezethet. Az alábbi értékelési szempontok segítenek azon partnerek azonosításában, akik hosszú távú sikerekre vannak felkészülve, nem csupán a legalacsonyabb árajánlatot adták le.

Főbb szempontok a sablonbélyegző partnerek értékeléséhez

Műszaki képességek és felszerelés az értékelés bázisát képezik. Egy szállító sajtótonnázisa, asztalméretei és táplálóberendezései meghatározzák, milyen alkatrészeket tud fizikailag gyártani. De mélyebbre kell nézni, mint a felszerelési listák. Képesek-e precíziós sablonokat belső erőforrásból tervezni? Ahogy a szakértők megjegyzik, az a szállító, aki precíziós fém bélyegző sablonokat tervez és gyárt, szükségszerűen sokkal jobban képzett a sikeres munkavégzésre, mint az, aki nem rendelkezik e képességekkel. A belső szerszámkészítés gyorsabb hibaelhárítást tesz lehetővé problémák esetén, valamint mélyebb értést nyújt arról, mi teszi a sablonokat megbízhatóan működőkké.

Ipari tapasztalom és múltbeli teljesítmény feltárja, hogy egy beszállító valóban érti-e alkalmazásának követelményeit. Egy olyan cég, amely autóipari gyártókat (OEM-eket) szolgál ki, ismeri a PPAP-követelményeket és az ezekkel járó dokumentációs terhet. Az orvostechnikai eszközök szakértői tisztasági protokollokat és nyomon követhetőségi elvárásokat ismernek. Kérjen esettanulmányokat, hivatkozásokat hasonló projektekből, valamint bizonyítékot arra, hogy sikeresen kezelték már ugyanolyan bonyolultságú alkatrészeket és anyagokat. A KY Hardware szerint a vállalkozás hosszú távú fennállása gyakran a stabilitásra és a vállalt kötelezettségek teljesítésére utal.

Minőségi tanúsítványok és rendszerek biztosítják a folyamatok szigorú betartásának harmadik fél általi igazolását. Az ISO 9001 szabvány alapvető minőségirányítási követelményeket állapít meg. Az IATF 16949 szabvány az autóipari szintű szigorúságot igazolja. A tanúsítások azonban önmagukban nem garantálják a minőséget – érdeklődjön meg, hogyan alkalmazzák ezeket a rendszereket nap mint nap. Látogassa meg üzemüket. Figyelje meg minőségtechnikusuk munkáját gyakorlatban. Értékelje berendezéseikbe történő befektetésüket minőségellenőrző eszközök terén. A Penn United szerint a minőségirányítási rendszerük működés közbeni megfigyelése valószínűleg a legjobb módja annak, hogy egy beszállító folyamatszabályozási figyelmét értékeljük.

Prototípus-készítési sebesség és mérnöki támogatás lényegesen befolyásolják fejlesztési időkeretét. Milyen gyorsan tud egy lehetséges partner mintadarabokat szállítani az érvényesítéshez? Képes szállítók, mint a Shaoyi ajánlatot tesz gyors prototípusgyártásra legfeljebb 5 nap alatt – egy képesség, amely gyorsítja a fejlesztési ciklusokat, és lehetővé teszi a gyorsabb tervezési iterációt. Ugyanolyan fontos: a mérnöki csapatuk aktívan részt vesz-e a gyártásra optimalizált tervezésről szóló visszajelzésben, vagy egyszerűen csak azt idézi fel, amit Ön benyújtott? A Rotation Engineering szerint az optimalizált mérnöki és tervezési támogatás segít a vállalkozásoknak olyan egyedi termékek kifejlesztésében, amelyek optimális költséghatékonysággal gyárthatók.

Gyártási Kapacitás és Skálázhatóság meg kell határozni, hogy egy partner képes-e növekedni az Ön igényeivel együtt. Értékelje a jelenlegi kihasználtságukat és a gyártási ütemezésük kezelését. Képesek-e a prototípus mennyiségtől a nagy tömegű gyártásra átállni anélkül, hogy minőségromlás lépne fel? Kínálnak-e készletkezelési programokat, például Kanban-t vagy Just-in-Time szállítást, amelyek csökkentik az Ön raktározási terheit? Egy olyan beszállító, amely jelenleg korlátozott kapacitással rendelkezik, akadályt jelenthet, ha termékének sikeressége növekszik.

A prototípustól a sorozos gyártásig terjedő partnerség

A legjobb szállítói kapcsolatok messze túlmutatnak a tranzakciós vásárláson. A valódi partnerek együttműködnek az eszközök fejlesztése során, megosztják szakértelmüket, amely javítja a terveit, és proaktívan kommunikálnak, ha kihívások merülnek fel.

Kapcsolattartás és együttműködés a minőség gyakran megbízhatóbban jelezheti a projekt eredményeit, mint a műszaki specifikációk. Figyelje meg a szállító viselkedését az árajánlat-kérés folyamata során. Ahogy a Penn United megállapítja, az a szállító, aki részletes kérdéseket tesz fel az alkatrész minőségével, kulcsfontosságú jellemzőivel és tűréseivel kapcsolatban, általában kiemelkedő figyelmet fordít a részletekre. Azok a szállítók, akik egyszerűen árajánlatot adnak kérdés nélkül, esetleg hiányt szenvednek a bonyolult projektekhez szükséges elköteleződésből.

Földrajzi és ellátási láncra vonatkozó szempontok hatással van a logisztikára, a kommunikációra és a kockázatkezelésre. A belföldi szállítók gyakran gyorsabb válaszidőt, egyszerűbb együttműködést és csökkentett szállítási összetettséget biztosítanak. A nemzetközi partnerek esetleg költségelőnyt kínálnak, de hosszabb előállítási időt, kommunikációs nehézségeket és ellátási láncra gyakorolt kockázatot is jelentenek. Értékelje a teljes tulajdonlási költséget – ideértve a fuvarozási költségeket, a készletfenntartási költségeket és a zavarok kockázatát –, ne csak az egységárakat.

Másodlagos műveletek végzésének képessége egyszerűsíti az ellátási láncot, ha partnerei a kivágáson túl egyéb műveleteket is elvégeznek. A kivágó partnere által végzett tisztítás, felületkezelés (pl. nikkelezés), hőkezelés, összeszerelés és egyedi csomagolás kiküszöböli a szállítók közötti logisztikai folyamatokat, és csökkenti a kezelés során keletkező károk kockázatát. A Penn United szerint egy ilyen képességekkel rendelkező szállító általában jelentős megtakarítást eredményez az egész ellátási lánc logisztikai költségeiben.

Kérdések potenciális kivágóformás szállítókhoz

A partnersági kapcsolat létrehozása előtt használja ezt az ellenőrzőlistát annak biztosítására, hogy összegyűjtötte az információkat, amelyekre egy bizonytalan döntés meghozatalához szüksége van:

- Mennyi ideje gyárt precíziós nyomóalkatrészeket, és mely iparágakban szolgálja elsősorban ügyfeleit?

- A saját szakértői csapatával tervezi és gyártja a nyomószerszámokat, vagy harmadik félre bízza a szerszámkészítést?

- Milyen minőségbiztosítási tanúsítványokkal rendelkezik, és mikor volt az utolsó auditja?

- Mennyi az átlagos szállítási idő a tervezés jóváhagyásától az első minta vizsgálatáig?

- Képes olyan ügyfelek referenciáit megadni, akiknek hasonló bonyolultságú és mennyiségi igényeik vannak, mint az Öné?

- Hogyan kezeli a mérnöki módosításokat a szerszámok elkészülte után?

- Milyen ellenőrző berendezéseket használ, és hogyan dokumentálja a minőségi adatokat?

- Kínál-e szerszámkarbantartási programokat, és ha igen, mit tartalmaznak?

- Milyen másodlagos műveleteket végezhet saját erőforrásai segítségével, illetve megbízott partnerein keresztül?

- Hogyan követi nyomon és jelentési a határidőre történő szállítás teljesítését?

- Mi a folyamata a minőségi problémák vagy nem megfelelőségek kezelésére?

- Képes támogatni készletkezelési programokat, például Kanban- vagy JIT-szállítást?

E kérdésekre adott válaszok – a gyárlátogatásokkal, referenciák ellenőrzésével és minták értékelésével együtt – teljes képet nyújtanak a partnerválasztáshoz, nem csupán egy beszállító kiválasztásához. Fordítsanak elegendő időt alapos értékelésre a folyamat elején. A körültekintő előkészítés befektetése éveken át hozadékot hoz a termelésben, és megelőzi azokat a költséges zavarokat, amelyek elkerülhetetlenül követik a rossz beszállítóválasztást.

Gyakran ismételt kérdések a nyomószerszámos (dieszteril) termékekkel kapcsolatban

1. Mi a nyomószerszámos (dieszteril) termék, és hogyan készül?

A különleges szerszámokkal (dies) kivágott termékek olyan fémmegmunkálási eljárással készült alkatrészek, amelyeknél a fémlemezt hidegen alakítják: egy sík fémlemezre speciális szerszámokat helyeznek, majd nyomással pontos formákat hoznak létre. A folyamat során olyan műveleteket alkalmaznak, mint a kivágás, lyukasztás, hajtás, alakítás és húzás, amelyek révén a nyers fém alapanyagból készülnek az elkészült alkatrészek. Egy kivágóprés a szerszámrendszer (szúró és kivágó szerszám) segítségével kontrollált erőt fejt ki, amely állandó, rugalmatlan alakváltozást okoz anélkül, hogy a anyagot eltörnék. Ez az eljárás mindenféle méretű terméket előállít: apró elektronikai csatlakozóktól kezdve nagyméretű autótest-panelekig, kiváló minőségi egyenletességgel és ismételhetőséggel, akár nagy tömegű gyártási sorozatok esetén is.

2. Milyen anyagokat használnak általában különleges szerszámokkal (dies) kivágott alkatrészek gyártására?

A leggyakrabban használt anyagok közé tartozik a szénacél szerkezeti alkatrészekhez, mivel erőssége és gazdaságossága miatt ideális, a rozsdamentes acél (304L, 316 és 301-es minőségek) orvosi és élelmiszer-feldolgozó ipari alkalmazásokhoz, ahol kiváló korrózióállóságra van szükség, valamint az alumínium ötvözetek (6061, 2024, 5052) könnyű repülőgép- és autóipari alkatrészek gyártásához. A réz és a sárgaréz kiválóan alkalmazható olyan elektromos alkalmazásokban, amelyek magas vezetőképességet igényelnek, míg speciális ötvözetek – például az Inconel, a titán és a Hastelloy – extrém hőmérsékleteknek és korrózív környezeteknek is ellenállnak. Az anyagválasztást számos tényező befolyásolja, többek között a húzószilárdság, a nyúlás, a korrózióállóság, a vezetőképességre vonatkozó követelmények és a költségvetési megfontolások.

3. Mi a különbség a fokozatos, összetett és átviteli mintázószerszámok között?

A fokozatos (progresszív) kisütő szerszámokkal történő húzás során több egymást követő műveletet végeznek el egy folyamatos fémszalag előrehaladása közben a szerszámkönyökön keresztül, így ideális kis- és közepes méretű alkatrészek nagy volumenű gyártására. Az összetett (komponens) kisütő szerszámokkal történő húzás során több műveletet végeznek el egyetlen sajtóütés alatt egyszerre, ezért leginkább lapos, egyszerűbb alkatrészek – például alátétek és tömítések – gyártására alkalmas, és alacsonyabb szerszámköltséggel jár. A transzfer kisütő szerszámokkal történő húzás során a nyersdarabokat azonnal elkülönítik, majd mechanikus ujjak segítségével mozgatják az egyes alkatrészeket a szerszámkönyökök között, így lehetővé válik nagyobb méretű és összetettebb geometriájú alkatrészek – például mélyhúzott elemek – gyártása, amelyeket a progresszív szerszámok nem tudnak előállítani. A gyártási mennyiség, az alkatrész összetettsége és a költségvetés határozza meg a legmegfelelőbb eljárást.

4. Mely iparágakban használják a leggyakrabban a kisütött alkatrészeket?

Az autóipari gyártás jelenti a legnagyobb fogyasztót, amely nyomott alkatrészeket használ a karosszéria paneljeihez, szerkezeti rögzítőelemekhez és hajtáslánc-alkatrészekhez. Az elektronikai ipar nyomott csatlakozókat, EMI-védőburkolatokat és hűtőbordákat alkalmaz. Az orvostechnikai eszközök nyomott sebészeti eszközöket, implantátum-alkatrészeket és gyógyszeradagoló rendszereket tartalmaznak. A légi- és űripar könnyűsúlyú szerkezeti alkatrészek és avionikai burkolatok gyártására nyomott alumíniumot és titániumot használ. A fogyasztási cikkek gyártói a nyomásos eljárás segítségével készítik háztartási gépek burkolatait, szerelvényeket és bútoralkatrészeket. Az építőipari alkalmazások közé tartoznak a szerkezeti rögzítőelemek, az elektromos szerelvények és az Égéstermék-elvezetési, Légkondicionálás és Szellőztetés (HVAC) rendszerek alkatrészei. Az eljárás akkor dominál, ha nagy pontosságot, ismételhetőséget és költséghatékony tömeggyártást igényelnek.

5. Hogyan válasszam ki a megfelelő nyomószerszám-gyártási partnert a projektjemhez?

Értékelje a technikai képességeket, ideértve a belső szerszámkészítési és sablontervezési kompetenciákat is, mivel ezek mélyebb problémamegoldó képességre utalnak. Ellenőrizze a vonatkozó iparági tapasztalatot, és kérjen ajánlóleveleket hasonló projektekből. Győződjön meg arról, hogy rendelkeznek minőségbiztosítási tanúsítványokkal, például az ISO 9001 vagy az IATF 16949 szabványnak megfelelően az autóipari alkalmazásokhoz, és figyelje meg minőségirányítási rendszerük működését a gyárlátogatás során. Értékelje a prototípus-készítés sebességét – képes partnerek, mint például a Shaoyi, akár 5 nap alatt is gyors prototípust készíthetnek. Fontolja meg a termelési kapacitást a skálázhatóság érdekében, a másodlagos feldolgozási lehetőségeket a beszerzési lánc egyszerűsítése érdekében, valamint a közlések minőségét az árajánlatkérés folyamata során. Elsődleges szempont legyen a partner választása során, ha részletes kérdéseket tesz fel az Ön igényeiről, nem pedig csupán az elküldött rajzok alapján ad árajánlatot.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —