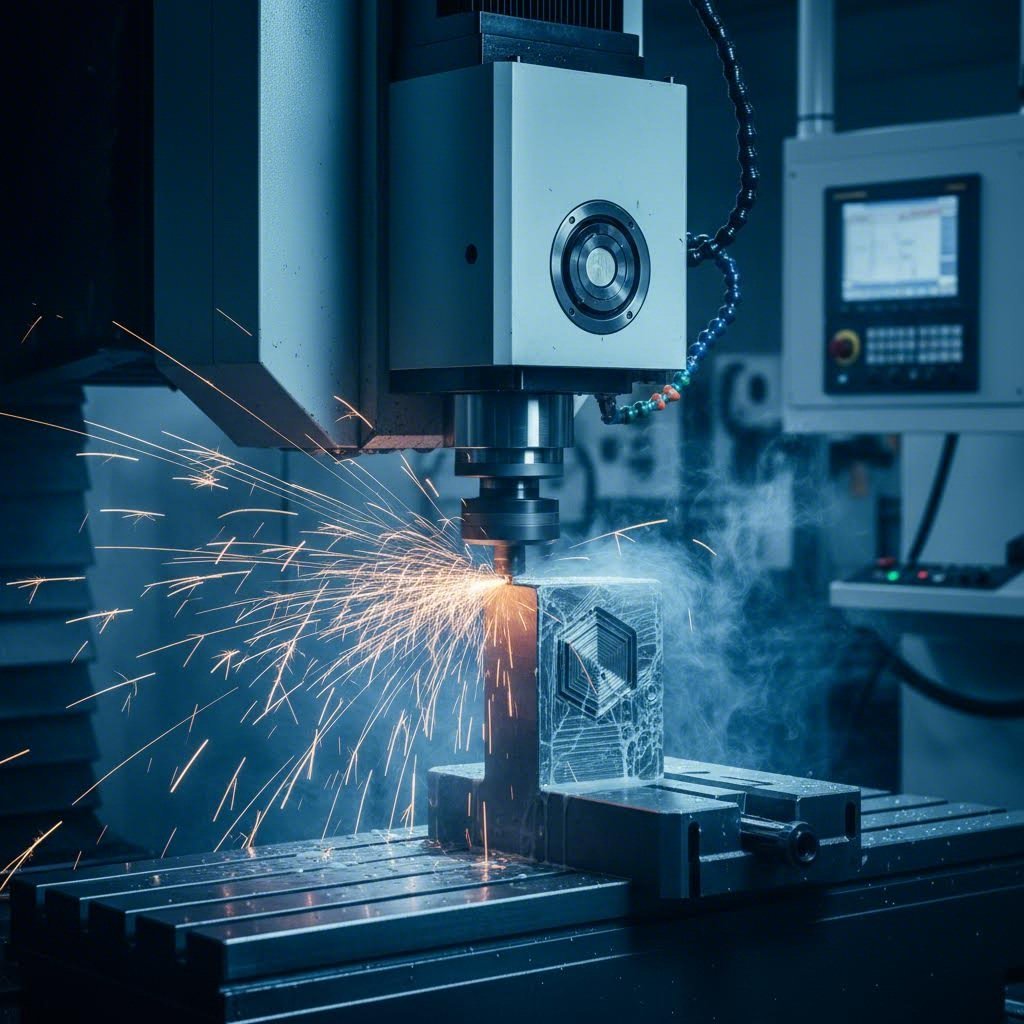

A fém szerszámnyomtatás megfejtve: A nyers acéltól a tökéletes lenyomatképzésig

Mi a fém nyomószerszám és hogyan működik

Sosem gondolta volna, hogy a gyártók hogyan jelölik véglegesen az azonosító számokat a motoralkatrészekre, vagy hogy az ékszerészek hogyan nyomják rá jellegzetes logójukat a drágakövekre? A válasz a fém nyomószerszámokban rejlik – ezek pontos eszközök, amelyek közvetlen fizikai erővel hoznak létre tartós lenyomatokat. Az ideiglenes jelölési módszerekkel ellentétben ezek az eszközök fizikailag elmozdítják az anyagot, így olyan jelöléseket hoznak létre, amelyek ellenállnak a legextrémebb körülményeknek, legyen szó ipari kopásról vagy környezeti hatásokról.

Egy fém nyomó lényegében egy keményített acélból vagy karbidból készült eszköz, amelynek munkafelületén kiemelkedő vagy bemélyedő minta található. Amikor erőt alkalmaznak – akár kalapáccsal, tengelysajtóval vagy hidraulikus géppel –, a nyomószerszám lenyomata átvitelre kerül a megmunkálandó alkatrészre , amely tartós benyomást hagy. Ez az egyszerű, de hatékony elv évszázadokon át alapvetően változatlan maradt, bár a modern gyártástechnológia jelentősen javította a pontosságot és a tartósságot.

A tartós fémmarkolás mechanikája

A fém bélyegezés működésének megértése a anyagtudománnyal kezdődik. A bélyegnek mindig keményebbnél kell lennie, mint a megmunkálandó alkatrész. Az acélbélyegek általában 58–62 HRC (Rockwell-keménység) értéket érnek el, míg a keményfém bélyegek még magasabb értékeket is elérhetnek. Amikor a keményebb bélyeg nyomás hatására érintkezik a lágyabb anyaggal, az anyagot nem vágja, hanem elmozgatja – ez a hidegalakítási folyamat olyan benyomásokat hoz létre, amelyek az alkatrész szerves részévé válnak.

Fontos megkülönböztetni két fő kategóriát. Az egyedi formájú bélyegzőszerszámok egyedi dizájnokat – például logókat, szimbólumokat vagy speciális jelöléseket – tartalmaznak, amelyeket konkrét alkalmazásokra terveztek. A betű- és számbélyegzők ezzel szemben szabványos karakterkészletek, amelyek szövegalapú azonosítások létrehozására szolgálnak. Mindkét típus ugyanazon mechanikai elven alapul, de alkalmazási területük jelentősen eltér.

Ipari padlóktól a kézműves műhelyekig

Miért olyan fontos a maradandó jelölés? Szabályozott iparágakban, például a légiközlekedési és védelmi iparban a nyomvonal-követés elengedhetetlen a biztonság, a szabályozási előírások betartása és a minőségellenőrzés érdekében. Ahogyan az ipari szakértők megjegyezték, minden alkatrész – a rögzítőelemektől kezdve a szerkezeti elemekig – az élettartama teljes ideje alatt hordoznia kell az azonosítóját, és a jelöléseknek elég tartósaknak kell lenniük ahhoz, hogy ellenálljanak a nehéz környezeti hatásoknak, miközben olvashatók maradnak az ellenőrzések során.

A fémbélyegzők három fő alkalmazási kategóriába tartoznak:

- Ipari alkatrészek azonosítása: Sorozatszámok, dátumkódok és műszaki leírások jelei, amelyek lehetővé teszik a gyártott alkatrészek nyomon követhetőségét és minőségellenőrzését

- Kézműves kivitelezés: Ékszerművesek, bőrművesek és fémművesek ezeket az eszközöket használják személyre szabott díszítések, készítő jelzések és dekoratív elemek alkalmazására

- Márkajelölés: Vállalati logók és tanúsítási szimbólumok, amelyek hitelességet biztosítanak, és megfelelnek a szabályozási előírásoknak

Amikor egy alkatrész megfelelően nyomódik ki acéldobozban (die stamp), az eredményül kapott jelzés elválaszthatatlanul összeforrad az anyaggal. Ellentétben a lehulló címkékkel, a kifakuló festékekkel vagy a kopó tintákkal, egy fizikai lenyomat akár éveknyi üzemeltetés után is olvasható marad – így ezek az eszközök számos iparágban elengedhetetlenek.

Fém nyomóbélyegek típusai és legalkalmasabb alkalmazási területeik

Most, hogy megértette, hogyan működnek a fémes nyomómatricák, a következő kérdés az: melyik típust válassza? A lehetőségek egyszerű kézben tartott eszközöktől kezdődnek és a szakértő gépre szerelhető nyomómatricákig terjednek, így a megfelelő nyomóválasztás túlterhelő érzést kelthet. A kulcs a megfelelő eszköz kiválasztásában rejlik, amely összhangban áll a konkrét termelési volumennel, a megmunkálandó alapanyaggal és a pontossági igényekkel.

Így gondoljon rá: egy precíziós karbidnyomó használata alkalmi hobbi projektekhez túlzott megoldás, míg alapvető acél nyomómatricák alkalmazása nagy mennyiségű légi- és űrhajóipari jelölésre korai kopást és inkonzisztens eredményeket eredményez. Vizsgáljuk meg részletesen az egyes kategóriákat, hogy tájékozott döntést hozhasson.

Kézben tartott vs. lemeznyomók különböző termelési volumenekhez

A kézben tartott nyomók a legkönnyebben elérhető bejáratot jelentik a fémes jelölés világába. Ezeket az eszközöket kalapáccsal vagy ütőkalapáccsal ütik, és mobilításukat és rugalmasságukat gépre szerelhető alternatívák egyszerűen nem tudják felülmúlni. A szerint Durable Technologies a fémből készült kézi bélyegzők különleges minőségű szerszámacélból készülnek, hogy ellenálljanak a repedésnek és a gombaszerű deformációnak, így meglepően tartósak manuális alkalmazásokhoz.

Mikor érdemes kézi bélyegzőt használni?

- Terepi munka, ahol nincs elérhető áramforrás

- Kis mennyiségű gyártási sorozat (napi 100 darabnál kevesebb)

- Javítóüzemek, amelyek helyszíni megjelölést igényelnek

- Művészi műhelyek, amelyek egyedi darabokat állítanak elő

- Olyan helyzetek, amelyek görbült, homályos vagy szabálytalan felületeken történő megjelölést igényelnek

A táblás bélyegzők (más néven fogó bélyegzők vagy nyomó bélyegzők) viszont arbor-nyomókba, hidraulikus rendszerekbe vagy neumátikus berendezésekbe szerelhetők. Ezek ezer darabnál is több lenyomat esetén is konzisztens mélységet és pontos igazítást biztosítanak – ami kézi ütögetéssel elérhetetlen. Olyan gyártási környezetekben, ahol napi 500 darabnál több alkatrészt kell megjelölni, a táblás bélyegzők kiküszöbölik a manuális ütögetésből fakadó fáradtságot és változékonyságot.

Egy minőségi szám bélyegkészlet lemezkonfigurációban tízezernyi lenyomatot képes készíteni cserére szorulás előtt, míg ugyanezek a karakterek kézi használat esetén néhány ezer ütés után kopásnyomokat mutathatnak a becsapódás során fellépő kis szögváltozások miatt.

Amikor a keményfém felülmúlja az esztergályozóacélt

Az anyagválasztás drámaian befolyásolja a bélyegek teljesítményét. A szokásos szerszámacél-bélyegek kiválóan alkalmazhatók alumínium, sárgaréz, réz és lágyacél megjelölésére. De mi történik akkor, ha keményített acélt, rozsdamentes ötvözeteket vagy titániumot kell megjelölni? Ekkor lép színre a keményfém.

A keményfém bélyegek 70 HRC-nél magasabb keménységi értéket érnek el – jelentősen keményebbek, mint a szerszámacél általános 58–62 HRC-es tartománya. Ez a rendkívüli keménység közvetlenül a hosszú élettartamot eredményezi a nehéz anyagok megjelölésekor. Ugyanakkor a keményfém ridegsége miatt ezeket a bélyegeket megfelelő alátámasztásra és kontrollált erőalkalmazásra van szükség; nem alkalmasak kalapácsütésre.

A kis feszültségű bélyegek külön figyelmet érdemelnek mindenki számára hőkezelt vagy keményített anyagokkal való munkavégzés a hagyományos éles széleket tartalmazó bélyegzők a nyomtatási erőt a karakterek éleire koncentrálják, ami mikrorepedések kialakulását eredményezheti feszültség alatt álló alkatrészeknél. Az alacsony feszültségterhelést biztosító tervek – amelyek mind teljes karakteres, mind pontszerű kivitelben elérhetők – egyenletesebben osztják el az erőt, így elengedhetetlenek repülőgépipari alkalmazásokhoz, nyomástartó edényekhez és minden olyan helyzethez, ahol az anyag integritása nem veszíthető el.

| Bélyegző típusa | Anyag keménysége (HRC) | Tipikus alkalmazások | Erőkövetelmények | Várható élettartam | Költségszint |

|---|---|---|---|---|---|

| Szabványos kézi (szerszámacél) | 58-62 | Általános jelölés, lágy fémek, kis mennyiség | Kézi kalapácsütés | 5 000–15 000 lenyomat | $ |

| Hevi-Bevl kézi | 60-62 | Kemény fémek, nagy mennyiségű kézi jelölés | Erős kalapácsütés | 15 000–30 000 lenyomás | $$ |

| Alacsony feszültség (teljes karakter) | 58-62 | Légi- és űrhajóipar, nyomástartó edények, keményített alkatrészek | Szabályozott préselés vagy óvatos ütés | 10 000–25 000 lenyomás | $$ |

| Alacsony feszültség (pontkarakter) | 58-62 | Földalatti csővezetékek, feszültségkritikus alkatrészek | Könnyű és közepes terhelésű | 20 000–40 000 lenyomás | $$ |

| Lemez/tartó bélyegek | 58-62 | Gyártósorok, egyenletes nagy mennyiségű jelölés | Nyomásvezérelt (hidraulikus/pneumatikus) | 50 000–100 000+ lenyomat | $$$ |

| Karbidos nyomóbetűk | 70+ | Hegesztett acél, rozsdamentes acél, titán jelölése | Csak nyomásvezérelt | 100 000–500 000+ lenyomat | $$$$ |

Speciális bélyegzők egyedi igényekhez

Ezen fő kategóriákon túl számos speciális lehetőség áll rendelkezésre a konkrét jelölési kihívások kezelésére. A szegélyes bélyegzők karaktereit körökbe, négyzetekbe vagy háromszögekbe foglalják – gyakran használják hegesztők azonosítására, ahol a jelöléseknek azonnal felismerhetőnek kell lenniük. A tükörképes karakteres bélyegzők tükörképet hoznak létre, ami elengedhetetlen a formák vagy űrformák jelölésénél, amelyekből végül olvasható jelölés keletkezik öntött vagy kovácsolt alkatrészeknél.

Keres egy teljes fém bélyegző készletet? Először is gondolja át a valódi igényeit. Egy alapbetűs és számos bélyegzőkombináció lefedi a legtöbb szöveges megjelölési feladatot. A logó bélyegeket csak akkor érdemes beszerezni, ha a márkázási követelmények ezt megkövetelik. Azoknak a műhelyeknek, amelyek sokféle projektet kezelnek, a betűs bélyegek szöveges megjelölésre és az egyedi bélyegzők ismétlődő logóalkalmazásokra történő beszerzése maximális rugalmasságot biztosít.

Mennyi ideig tartanak valójában a bélyegek? A válasz három tényezőtől függ: a bélyeg anyaga, a munkadarab keménysége és a ütési technika. Egy megfelelően karbantartott szerszámacél bélyeg, amellyel alumíniumot jelölnek meg, több mint 50 000 lenyomatot is kiállhat, ugyanez a bélyeg azonban rozsdamentes acél megjelölésekor már 5000 ütés után is jelentős kopást mutathat. Keményített anyagok megjelölésére szolgáló karbid bélyegek élettartama több százezer lenyomatban mérhető – ez indokolja magasabb kezdőköltségüket nagy mennyiségű alkalmazás esetén.

Miután tisztáztuk a bélyegzó típusokat, a következő kulcsfontosságú döntés a bélyegzó anyagának és a munkadarab anyagának összeillésének meghatározása – ez a párosítás közvetlenül meghatározza a lenyomat minőségét és az eszköz élettartamát.

Bélyegzók és munkadarabok anyagválasztása

A megfelelő bélyegzó anyag kiválasztása nem csupán a kopásállóságról szól – közvetlenül befolyásolja, hogy a lenyomatok éles, jól olvasható vagy inkább sekély, torzított formában jelennek-e meg. Az alapvető szabály: a bélyegzónak mindig lényegesen keményebbnek kell lennie, mint az anyag, amelyet megjelöl. Ha rosszul választja össze ezt a párost, akkor korai kopást, egyenetlen jelmélységet és költséges újrafeldolgozást fog tapasztalni.

De a keménység önmagában nem ad teljes képet. Figyelembe kell venni a szilárdságot (az ütés hatására történő repedés elleni ellenállást), a kopásállóságot, valamint azt is, hogyan viselkedik a bélyegzó anyaga ismételt hőciklusok hatására. Vizsgáljuk meg a sikeres anyagpárosítás mögött rejlő tudományos hátteret.

A bélyegzó keménységének illesztése a munkadarabhoz

A keménységet a bélyegzés világában a Rockwell-skálán mérik – konkrétan az eszközacélokhoz az HRC (Rockwell C) skálát, a keményfémekhez pedig az HRA (Rockwell A) skálát használják. Ezeket a számokat úgy tekinthetjük, mint egy közvetlen mutatót arra, hogy melyik anyag „győz” akkor, amikor a bélyeg találkozik a munkadarabbal. Minél magasabb a szám, annál nagyobb az ellenállás a behorpadás és a kopás szemben.

Íme, mit jelentenek gyakorlatilag ezek a számok:

- HRC 58–62: Minőségi eszközacél-bélyegek szokásos tartománya – alkalmas legtöbb gyakori fémmel való megjelölésre

- HRC 62–65: Prémium minőségű eszközacél-tartomány keményebb munkadarabokhoz, például rozsdamentes acélhoz

- HRA 89–93: Keményfém-terület (kb. egyenértékű HRC 70+ értékkel) – a legigényesebb megjelölési feladatokra fenntartva

A Metrikus bélyegzés , ahol egy 6 százalékos kobalttartalmú keményfém 92 HRA értéket ér el, lényegesen keményebb, mint a hőkezelt hagyományos eszközacél 62 HRC-vel. Ez a keménységi előny közvetlenül hosszabb üzemidejét eredményezi a kopásálló vagy megmunkált anyagok megjelölésekor.

Amikor rozsdamentes acélbélyeget választunk rozsdamentes munkadarabok megjelölésére, a keménységi skála felső végén lévő bélyegekre van szükség. Az ausztenites rozsdamentes acélok (304/316) megmunkálás közben keményednek, azaz a bélyegzés során ténylegesen keményebbé válnak – ezért olyan bélyegek szükségesek, amelyek képesek kezelni ezt a növekvő ellenállást.

Az acélfajták, amelyek meghatározzák a bélyegek minőségét

Nem minden szerszámacél teljesít egyformán jól. Három fokozat dominál a professzionális fémmegmunkáláshoz szükséges bélyegeknél, mindegyik különleges előnyökkel rendelkezik:

S7 szerszámacél kiváló ütésállósággal bír. A Prime Fab Works megjegyzése szerint az S7 acél keménysége ideális a kézzel tartott ütőalkalmazásokhoz, ahol a bélyeg ismételt kalapácsütéseket nyel el. Ha kézi megjelölésre szolgáló acélbélyeg-készletet állít össze különböző anyagokhoz, az S7 acél ellenáll a terhelésnek anélkül, hogy repedne vagy törne.

D2 szerszámacél kiváló kopásállóságot nyújt magas króm-karbid tartalma miatt. Ezért a D2 a legkedvezőbb választás nyomószerszámokhoz, amelyekkel durva felületű rozsdamentes acélt és bevonatos lemezt jelölnek. Azok a gyártási környezetek, ahol naponta ezrekben számíthatók az ütési ciklusok, kihasználhatják a D2 hosszabb élettartamát.

A2 szerszámacél az univerzális középutat képviseli – jó ütésállóságot kombinál megfelelő kopásállósággal. Általános célú jelölésre, vegyes termelési környezetben az A2 kiegyensúlyozott teljesítményt nyújt anélkül, hogy a speciális tulajdonságokat (és költségeket) jelentené a S7 vagy a D2 esetében.

A keményfém bélyegek akkor lépnek színre, amikor az acél bélyegek egyszerűen nem tudnak lépést tartani. Keményített acél, titán vagy bármely anyag nagyon nagy mennyiségű jelöléséhez a volfrám-keményfém kiváló keménysége és nyomószilárdsága indokolja a beruházást. Ugyanakkor a keményfém törékenysége szabott nyomószerszám-környezetet igényel – soha ne üssön keményfém bélyeget kalapáccsal.

| Bélyeg anyaga | Alumínium (lágy) | Brasszó / Réz | Lágyacél | Rozsdamentes acél | Vastagsított acél |

|---|---|---|---|---|---|

| S7 szerszámacél (HRC 58–60) | Kiváló | Kiváló | Jó | Igazságos. | Nem ajánlott |

| A2 szerszámacél (HRC 58–62) | Kiváló | Kiváló | Kiváló | Jó | Igazságos. |

| D2 szerszámacél (HRC 60–62) | Kiváló | Kiváló | Kiváló | Kiváló | Jó |

| Wolfram-karbid (HRA 89–93) | Kiváló | Kiváló | Kiváló | Kiváló | Kiváló |

Méreti tűrések és jelölési mélység

A lenyomtatott jelleg éleslátása nem csupán az anyag keménységétől függ. Méret toleranciák —a karakterek magasságának, szélességének és távolságának pontossága—dönti el, hogy a megjelölt fémdarab olvasható, professzionális jeleket hordoz-e, vagy csak elmosódott, közelítő jelöléseket.

Minőségi acélmatricák a karakterméretek esetében ±0,001″-től ±0,003″-ig terjedő tűrést tartanak be. Szűkebb tűrések magasabb költséggel járnak, de egységesen olvasható lenyomatokat biztosítanak a gyártási sorozatokban. Olyan alkalmazásokhoz, amelyek optikai karakterfelismerést (OCR) vagy automatizált ellenőrzést igényelnek, érdemes dokumentált méreti specifikációkkal rendelkező matricákba fektetni.

A jelölési mélységre vonatkozó követelmények az alkalmazástól függően változnak:

- Könnyű azonosítás (0,003″–0,005″): Olyan alkatrészekhez alkalmas, amelyek nem érnek nagyobb mechanikai igénybevételnek vagy utómunkálatoknak

- Szokásos ipari (0,005″–0,010″): Elegendő a legtöbb gyártási nyomon követhetőségi igény kielégítéséhez

- Nagy terhelésű/felületkezelés utáni (0,25–0,5 mm): Szükséges, ha a alkatrészek festést, porfestést vagy abrasív környezetnek vannak kitéve

A gyakorlatból származó hasznos irányelv szerint a jelölés mélységét a karaktermagasság 10–20%-ára célszerű beállítani öntöttvas fémes anyagoknál. Így egy 3 mm magas karakter esetén az optimális olvashatóság és élettartam érdekében 0,3–0,6 mm mély nyomásokat kell létrehozni.

A felületi minőség is befolyásolja a bélyeg kiválasztását. Az anódolt alumínium esetében nagyobb mélységű nyomás szükséges a kontraszt és láthatóság érdekében, míg a festett acél esetében előnyös a jelölés utáni festékkitöltéses technika. A bélyeg teljesítményét mindig a tényleges gyártási anyagon és felületkezelésen – nem csupán nyers próbapanelokon – ellenőrizze.

Miután megértette az anyagkompatibilitást, most elérkezett az idő, hogy felfedezze, hogyan segítik ezek a precíziós eszközök a minőségi szabványok és az ipari szabályozási előírások betartását a különösen igényes ipari környezetekben.

Minőségi szabványok és ipari megfelelés

Amikor egyetlen elolvasott karakter egy bélyegezett alkatrészen termék-visszahívást vagy biztonsági kockázatot eredményezhet, a minőség nem csupán egy marketingállítás – hanem mérhető követelmény. Az autóipari, légi- és orvostechnikai iparban tevékenykedő gyártók számára a használt bélyegeknek olyan szigorú szabványoknak kell megfelelniük, amelyek biztosítják, hogy minden lenyomat olvasható maradjon az alkatrész teljes élettartama során.

De ami elválasztja professzionális szintű fém bélyegződarak a hobbi szintű eszközöktől? A válasz a tanúsításokban, a dokumentált folyamatokban és a rendszerszerű minőségellenőrzési eljárásokban rejlik, amelyek szabályozzák a bélyegek gyártását és ellenőrzését. Ezeknek a szabványoknak a megértése segít olyan szerszámok kiválasztásában, amelyek nem hagynak cserben, amikor a megfelelőségi ellenőrzők megérkeznek.

Mit jelent az ISO-tanúsítás a bélyegek minősége szempontjából

Az ISO 9001:2015 a világ egyik legismertebb minőségi szabványa, de valódi értéke messze túlmutat egy falra akasztott tanúsítványon. A Jennison Corporation szerint az ISO 9001 azt követeli meg a vállalatoktól, hogy a minőséget beépítsék folyamataikba dokumentált munkafolyamatok, kockázatok azonosítása, mérhető célok és rendszeres felülvizsgálatok révén, így biztosítva a folyamatos fejlődést.

Gyakorlati szempontból a fémlemez-köszörülő szerszámok gyártására vonatkozóan az ISO-tanúsítvány a következőket jelenti:

- Hűség: Minden bélyegzés meghatározott eljárások szerint történik, így az eredmény nem függ attól, hogy melyik munkás kezeli a berendezést vagy melyik műszak gyártja a megrendelését

- Nyomon követhetőség: Ha probléma merül fel, az ISO-folyamatok lehetővé teszik a gyökéroka nyomon követését és rendszerszerű megoldását – nem csupán a tünetek ideiglenes enyhítését

- Javító intézkedések: Amikor problémák lépnek fel, azokat elemezzük és megoldjuk, hogy megakadályozzuk ismétlődésüket – nem egyszerűen elfogadjuk őket mint normális ingadozást

Mit jelent ez Önnek, mint vevőnek? Az ISO-szabvány szerint tanúsított gyártók bélyegei kisebb tételenkénti ingadozást mutatnak. A cserére szánt bélyegkészleteken lévő karakterek megegyeznek az évekkel korábban leadott rendelésekénél használtakkal. A keménységet meghatározó hőkezelési folyamatok ellenőrzött és dokumentált módon zajlanak, nem bízzák a működtető személy ítéletére.

Az ISO 9001-en túl speciális tanúsítások is léteznek az iparági szükségletek kielégítésére. Az IATF 16949 az autóipari minőségi követelményeket foglalja össze, míg az AS9100 az űrkutatási alkalmazásokra vonatkozik. Védelmi célú projektek esetén az ITAR-regisztráció biztosítja, hogy az érzékeny műszaki adatok és gyártási folyamatok megfeleljenek a szövetségi szabályozásoknak. Ezek a rétegzett tanúsítások egyre magasabb szintű folyamatfegyelmet tükröznek – mindegyik további dokumentációt, ellenőrzéseket és ellenőrzési lépéseket tartalmaz, amelyek közvetlenül előnyösek a végfelhasználók számára.

Nyomon követhetőségi követelmények szabályozott iparágakban

Képzeljen el egy repülőgép-alkatrészt, amely hibásnak bizonyul a vizsgálat során. A nyomozóknak pontosan tudniuk kell, hogy melyik anyagköteg, melyik gyártási folyamat változat és mely minőségellenőrzések érintették ezt a konkrét alkatrészt. Ez a visszafelé nyomon követhetőség – azaz annak ismerete, hogy mi minden került egy termékbe – alapvető fontosságú a szabályozott gyártásban.

A bélyegek által készített jelölések állandó nyilvántartásként szolgálnak, és lehetővé teszik ezt a nyomon követhetőséget. Ahogy azt a AS9100 előírások fogalmazzák meg, a légi járműipari minőségirányítás olyan megfelelő azonosítást követel meg, amely biztosítja a konfiguráció fenntartását a termék teljes életciklusa során. Ez magában foglalja például azt is, hogy bármikor pontosan tudjuk, mely sorozatszámú alkatrészek tartoznak egy adott összeszereléshez, és a nyomon követhetőség egészen az alapanyagokig terjed.

A minőségi bélyegek támogatják ezt a szabályozási keretrendszert olyan, meghatározott és ellenőrizhető jellemzőkkel rendelkező jelölések készítésével, mint:

- Mélység-egyezés: A nyomtatásoknak meg kell felelniük a megadott mélységtűréseknek (általában ±0,002 hüvelyk), hogy biztosítsák az olvashatóságot a festés vagy felületkezelés (pl. nikkel- vagy krómozás) után

- Karakterek éleslátása: Éles, jól körülhatárolt élek, amelyek optikai ellenőrző rendszerek és emberi szemmel történő vizuális ellenőrzés során is olvashatók maradnak

- Környezeti terhelés alatti tartósság: Olyan jelölések, amelyek ellenállnak a hőciklusoknak, a vegyi anyagok hatásának és a mechanikai kopásnak anélkül, hogy olvashatóságuk a megengedett határokon túl romlana

- Auditkövetési lehetőség: Dokumentáció, amely összeköti a jelölőeszközt a kalibrálási jegyzőkönyvekkel, az anyagtanúsítványokkal és a gyártási specifikációkkal

A Lézeres jelölési technológiák , az ISO 9001:2015 szabvány 8.5.2. pontja kifejezetten előírja a termék egyértelmű azonosításának és dokumentált nyomon követhetőségének szükségességét, és előírja, hogy a gyártóknak egyedi azonosítókat kell rendelniük az alkatrészekhez vagy tételhez, valamint nyilvántartást kell vezetniük a nyersanyagtól a végső szállításig.

Szigorú követelmények kritikus iparágakban

Különböző szektorok különféle jelölési követelményeket támasztanak, amelyek közvetlenül befolyásolják, hogy mely típusú pecsétek felelnek meg a feladatnak:

Autóipari gyártás olyan jelöléseket igényel, amelyek évtizedekig ellenállnak az útsólyoknak, a hőmérsékleti szélsőségeknek és a mechanikai rezgéseknek. A jármű azonosítószámához (VIN) kapcsolódó adatokat vagy biztonsági szempontból kritikus azonosítókat tartalmazó alkatrészeknek egész élettartamuk során olvashatónak kell maradniuk. Az IATF 16949 tanúsítás bizonyítja a beszállító képességét, hogy megfeleljen ezeknek a szigorú követelményeknek.

Aerospace alkalmazások megköveteli a MIL-STD-130 és az AS9132 szabványok betartását, amelyek minden nyomon követhető alkatrészre állandó, olvasható azonosítók elhelyezését írják elő. Ezek a szabványok meghatározzák az adatmátrix-kódok minimális kontrasztarányát, méretkövetelményeit, valamint az alkatrészeknek a felületkezelés és a nehéz üzemeltetési körülmények révén elérendő tartóssági specifikációit.

Orvosi Eszköz Gyártás a FDA 21 CFR Part 801.20 és az EU MDR 2017/745 előírásai szerint működik, amelyek egyedi eszközazonosítók (UDI) alkalmazását követelik meg, amelyek ellenállnak a többszörös sterilizálási ciklusoknak. A sebészeti eszközök több száz autokláv-cikluson is átmenhetnek – a jelöléseknek ezen igényes üzemeltetési időszak alatt is leolvashatónak és leolvashatóknak kell maradniuk.

Mi a közös vonás? Minden ipág számára dokumentált bizonyíték szükséges arra, hogy a jelölőeszközök folyamatosan megfelelő nyomatokat hozzanak létre. Ez a dokumentáció – anyagtanúsítványok, keménységvizsgálati jelentések, méretellenőrzési jegyzőkönyvek – különbözteti meg a professzionális fémmarkoló szerszámokat azoktól a szerszámoktól, amelyek nem rendelkeznek ellenőrzött specifikációkkal.

Hogyan segíti a minőségi jelölőszerszámok a szabályozási megfelelés elérését

Bonyolultnak tűnik? A gyakorlati tanulság egyszerű: a tanúsított gyártóktól származó minőségi jelölőszerszámokhoz dokumentáció is tartozik, amely támogatja a megfelelési követelményeit. Amikor a felügyeleti szervek megkérdezik, hogyan ellenőrizte, hogy jelölőszerszámai megfelelnek-e a specifikációknak, akkor nyomon követhető dokumentumokra hivatkozhat, nem pedig homályos biztosítékokra.

Ez a dokumentáció általában anyagösszetétel-tanúsítványokat, hőkezelés-ellenőrzést, keménységvizsgálati eredményeket és méretellenőrzési jelentéseket tartalmaz. Egyedi nyomóformák esetén adjuk hozzá a tervezés jóváhagyásának nyilvántartását és az első darab ellenőrzésének adatait. Ezek a dokumentumok együttesen bizonyítják, hogy a megjelölési folyamatot vezérelt paraméterek mellett hajtják végre – éppen azt követelik meg a szabályozási keretrendszerek.

A tanúsított szerszámokba történő beruházás előnyei messze túlmutatnak az ellenőrzésre való felkészültségen. A konzisztens bélyegző minőség kevesebb elutasított alkatrészt eredményez illegibilis jelölések miatt, csökkenti a felületi nyomok elégtelensége miatti újrafeldolgozást, és bizalmat ad abban, hogy a nyomvonal-követési rendszer valóban működik, amikor valaki egy alkatrészt visszakövet a gyártási története mentén.

Miután megértettük a minőségi szabványokat és a megfelelési követelményeket, készen állunk arra, hogy megvizsgáljuk, hogyan alkalmazhatók ezek az elvek különböző megjelölési alkalmazásokban – az ipari alkatrészek azonosításától az iparművészi kézműves munkáig.

Alkalmazásspecifikus bélyegző követelmények

Itt egy érdemes megfontolandó kérdés: pontosan mit szeretne elérni fémdobozos bélyegeivel? A válasz mindenre kihat – attól kezdve, melyik bélyegtípust választja, addig, hogy mekkora erőre lesz szüksége, és hogy manuális ütés vagy sajtóalapú módszer alkalmasabb-e az Ön helyzetében.

Gyakran előfordul, hogy a vásárlók a bélyeg műszaki specifikációira összpontosítanak, mielőtt tisztáznák a tényleges alkalmazási igényeiket. Fordítsuk meg ezt a megközelítést! Ha a végcéljával kezdünk, okosabb döntéseket hozhat a szerszámokról, a technikáról és a beruházási szintről – olyan döntéseket, amelyek valóban megfelelnek a gyakorlati igényeinek.

Ipari alkatrészjelölés nyomvonalazhatóság céljából

A gyártási környezetek olyan jelöléseket igényelnek, amelyek évtizedekig elviselik a használatot, miközben továbbra is azonnal olvashatók maradnak. Akár autóipari alkatrészeket, légiközlekedési rögzítőelemeket vagy orvosi eszközök házait azonosítja, az ipari jelölésnek speciális követelményei vannak, amelyeket a hobbi szintű eszközök egyszerűen nem tudnak kielégíteni.

Az ipari alkalmazások általában a következőket igénylik:

- Sorozatszám- és dátumkód-jelölés: Mély lenyomatok (0,25–0,5 mm), amelyek olvashatók maradnak festés, porbevonat vagy galvanizálás után

- Műszaki leírásnak megfelelő jelölések: Karaktermagasságok és betűstílusok, amelyek megfelelnek a MIL-STD-130, az AS9132 vagy az ügyfél által meghatározott követelményeknek

- Hegesztő és működtető személyzet azonosítása: Szegélybélyegek vagy egyedi szimbólumok, amelyek lehetővé teszik a munka visszakövethetőségét a képzett személyzetig

- Anyagminőség-ellenőrzés: Jelölések, amelyek az ötvözet típusát, hőkezelési állapotát vagy tételszámot tüntetik fel

Az ipari környezetben a szükséges erő mértéke drasztikusan növekszik a karakterméret és a munkadarab keménysége függvényében. A Durable Technologies szerint a szükséges ütőerő exponenciálisan növekszik, ha egyszerre több karaktert is megjelölnek. Ami egyetlen karakter esetén működik, az lényegesen nehezebbé válik, ha teljes alkatrészkódokat vagy többsoros szöveget kell egyetlen művelettel beütöni.

Napi 100 darabnál nagyobb gyártási mennyiségek esetén a nehezített (pneumatikus) ütőpressek minden egyes alkalommal konzisztens nyomást biztosítanak – így kiküszöbölik az emberi tényezőből fakadó változékonyságot, amely problémát okoz a kézi bélyegezési műveleteknél. Az operátor elhelyezi a alkatrészt, aktiválja a prestit, és tapasztalattól vagy műszakváltási fáradtságtól függetlenül egységes eredményt ér el. Keményebb anyagok, például rozsdamentes acél jelölésekor ezek a rendszerek különösen értékesek, mivel a szükséges erőt az operátor megfáradásának kockázata nélkül biztosítják.

Kézműves alkalmazások: ékszerek és bőr

A kézműves piac teljesen más kihívásokat jelent. Itt a pontosság kevésbé fontos, mint a kreatív kifejezés, és a lágyabb anyagokkal való munka során a szükséges erő jelentősen csökken. Az ékszer-alapanyagokhoz tervezett fémmintás bélyegek sokkal finomabb kezelést igényelnek, mint ipari társaik.

Ékszer- és fémkézműves alkalmazások:

- Személyre szabott ékszertáblák: Nevek, dátumok és jelentős kifejezések függők, díszelemek és karkötő-alapanyagok felületén

- Készítő bélyegek: Művészek aláírásai és stúdiólogók, amelyek hitelességet igazolnak

- Díszítő szegélyek és minták: Tervezési bélyegek, amelyek vizuális érdekességet adnak a kész darabokhoz

- Fémösszetételre utaló bélyegek: Közönséges ezüst, arany karát vagy fém tisztasági jelölések

Amikor betűket bélyegeznek fémüres lapokba ékszerekhez, a technika lényegesen eltér az ipari megjelöléstől. Ahogy azt a Beaducation megjegyzi, különböző fémek különböző mértékű ütőerőt igényelnek – az alumínium általában nem igényel olyan erős ütést, mint például a sárgaréz. A gyakorlás segít kialakítani az érzéket arra, hogy milyen erőre van szükség egy-egy ötvözet esetében.

A bőrbélyeg és a bőrbélyegezési eszközök teljesen saját kategóriát alkotnak. A növényi anyagokkal cserzett bőr remekül fogadja a lenyomatokat, ha megfelelően megnedvesítik, és mérsékelt nyomást alkalmaznak – például kalapácsütéssel vagy arbor sajtóval. A anyag természetes rugalmassága miatt a lenyomatok inkább folyamatos nyomás hatására mélyülnek el, nem pedig éles ütés következtében – ez jelentős technikai különbség a fém megjelöléséhez képest.

A fafeldolgozásban a melegített márkázó bélyegek előnyösebbek a hideg bélyegzéshez képest. A égési hatás kontrasztot és maradandóságot biztosít, amelyet a hideg lenyomtatás nem tud elérni a pórusos farostokban. Azonban a lágy fémekhez tervezett betűbélyegek elfogadható nyomokat hozhatnak létre sűrű keményfajtákban is, ha elegendő erőt alkalmaznak.

Kézi és sajtoló alapú módszerek közötti választás

A gyártási mennyiség és a pontossági igények döntik el, hogy kézi vagy sajtolóra szerelt bélyegek alkalmasak-e. Vegye figyelembe az alábbi küszöbértékeket:

| Alkalmazási típus | Napi mennyiség | Ajánlott módszer | Fontos tényezők |

|---|---|---|---|

| Hobbiközösség / kézműves ékszerek | 1–20 darab | Kézi bélyegző kalapáccsal | Rugalmas használat, alacsony költség, kreatív irányítás |

| Egyedi ékszergyártás | 20–100 darab | Kézi bélyegző vagy könnyű tengelysajtó | A sebesség és a rugalmasság egyensúlya |

| Kisgyártás | 50–200 darab | Tengelysajtó vagy neumás sajtó | A konzisztencia fontossá válik |

| Gyártási gyártás | 200+ darab | Neumás vagy hidraulikus sajtó | A sebesség, biztonság és ismételhetőség döntő fontosságú |

| Nagykereskedelmi ipari | 500+ alkatrész | Automatizált sajtórendszerek | Integráció szükséges a gyártósoron |

A biztonsági megfontolások gyakran befolyásolják ezt a döntést. A Durable Technologies megjegyzi, hogy a kézi ütőbélyegezés során a munkavállaló kezei természetes módon a csapászónában helyezkednek el. Akár megfelelő biztonsági felszereléssel – például bélyegzőtartókkal és kézvédőkkel – is, egy bizonyos kockázat továbbra is fennáll. A kétkezes biztonsági vezérléssel ellátott neumás sajtók teljesen kivonják a munkavállalót az ütészónából – ez különösen fontos tényező a termelési mennyiségek növekedésével.

A határpont az alkalmazás összetettségétől függ. Egyszerű, egybetűs jelölések esetén a kézi módszerek naponta akár 200 darabig is hatékonyak maradhatnak. Összetett, többsoros jelölés vagy logó bélyegezése esetén azonban a mérleg már alacsonyabb mennyiségeknél is a neumás rendszerek felé billen, mivel a kézzel végzett, egyenletes eredmények elérése egyre nehezebbé válik, és így a mechanikus segítség indokolt.

Az lenyomás mélységére vonatkozó követelmények szintén befolyásolják a módszer kiválasztását. A kézműves alkalmazások általában sekély lenyomásokat (0,003–0,005 hüvelyk) igényelnek, amelyek vizuális érdekességet adnak anélkül, hogy gyengítenék a vékony fémlemezeket. Az ipari nyomvonal-követéshez mélyebb lenyomások szükségesek, amelyek ellenállnak a befejező műveleteknek – azon erőszintek, amelyek manuális alkalmazás esetén műszakonként több száz alkalommal vezethetnek a kezelők fáradtságához.

Bármely alkalmazás is indítja az érdeklődését a fém betűs bélyegek technológiája iránt, a módszer megfelelő kiválasztása a tényleges igényekhez elkerüli mind az alulbefektetést (amely minőségi problémákhoz vezethet), mind a túlbefektetést (amely felesleges kapacitásra köti le a tőkét). Kezdje azzal, amit el kell érnie, majd dolgozzon visszafelé a megfelelő eszközök felé.

Az alkalmazási követelményeinek megértése felkészíti Önt a következő szempont megfontolására: hogyan készülnek a szabványosított fém bélyegző sablonok, és mi különbözteti meg a minőségi szerszámokat a közönséges termékektől.

Szabványosított fém bélyegző sablonok gyártása

Sosem gondolta volna, mi történik a logófájl beküldése és a hibátlan lenyomatokat produkáló pontos egyedi fémdoboz szállítása között? A gyártási folyamat sokkal összetettebb, mint amit a legtöbb vásárló elképzelne – és ennek a folyamatnak a megértése segít Önnek a beszállítók értékelésében, a valósághű határidők meghatározásában, valamint a minőség felismerésében, amikor azt látja.

Ellentétben a kész betűkészletekkel, az egyedi fémdobozok minden szakaszában speciális mérnöki munkát igényelnek. Minden döntés – a nyersanyag-minőség kiválasztásától kezdve a hőkezelési paraméterekig – közvetlenül befolyásolja a dobоз teljesítményét több ezer lenyomat során. Kövessük végig a teljes gyártási folyamatot, amely nyersacélból pontos nyomó- és kivágószerszám-alkatrészeket készít.

A tervezési fájltól a kész nyomószerszámig

A koncepciótól a kész egyedi fém bélyegzőforma elkészítéséig tartó út egy szisztematikus sorozaton keresztül vezet, ahol minden egyes szakaszban végzett minőségellenőrzés határozza meg a végső teljesítményt. Ha bármely lépést kihagy vagy siet, az előidézheti a korai kopást, az egyenetlen lenyomatokat, vagy akár a bélyegző teljes meghibásodását.

- Tervezés és műszaki felülvizsgálat: A grafikai anyaga vagy CAD-fájlja a bélyegezhetőség szempontjából kerül elemzésre. A mérnökök értékelik a karakterek távolságát, vonalvastagságot és részletfelbontást annak biztosítására, hogy a tervezés tisztán, ütés hatására is átvihető legyen. A bélyegezési folyamat során nem bírósító túl finom részleteket módosításra jelölnek.

- Anyagválasztás: A munkadarab anyagától, a gyártási mennyiségtől és az erőalkalmazás módszerétől függően a mérnökök meghatározzák a megfelelő szerszámacél-minőséget vagy keményfém-összetételt. Ez a döntés meghatározza a keménységet, ütésállóságot és kopásállóságot.

- CNC-marás vagy elektromos szikraforgácsolás (EDM): A számítógéppel vezérelt megmunkálás anyagot távolít el a bélyeg alapvető geometriájának kialakításához. Bonyolult logók vagy finom részletek esetén az elektromos szikrázásos megmunkálás (EDM) olyan elemeket vág ki, amelyeket a hagyományos vágószerszámok nem képesek létrehozni – a pontosan szabályozott elektromos szikrák segítségével égeti el az anyagot, így éles belső sarkokat és összetett kontúrokat állít elő.

- Hőkezelés: A megmunkált bélyeget pontosan szabályozott fűtési és hűtési ciklusoknak vetik alá a célzott keménység eléréséhez. Ez a kritikus lépés a viszonylag lágy, megmunkálható acélból keményített szerszámacélt készít, amely ezer század ütést is elvisel. A hőmérséklet pontossága, a melegítési időtartamok és a hűtési módszerek egyezniük kell az adott acélminőséggel.

- Finomítás és polírozás: A hőkezelést követő csiszolás és polírozás finomítja a felületeket, és élesíti a karakterek éleit. Ennek a finomításnak a minősége közvetlenül befolyásolja az lenyomat élességét – a durva bélyegfelületek minden lenyomatukra átviszik saját hibáikat.

- Minőségellenőrzés: A végellenőrzés megerősíti, hogy a méretek pontossága, a keménységértékek és a felületi minőség megfelelnek a megadott specifikációknak. A szakmai gyártók dokumentálják ezeket a méréseket, és nyomon követhetőségi nyilvántartást készítenek, amely támogatja minőségirányítási rendszerét.

A Green Oak Tool , a domborító- és bevágószerszám-gyártási folyamat a számítógépes szoftverrel történő lépésről lépésre történő tervezéssel kezdődik a folyamat elejétől a végéig. Ez a digitális alap – kombinálva a CNC-megmunkálással, az elektromos szikraforgácsolással (EDM), a prototípus-készítéssel és a hagyományos szerszám- és formákészítési szakértelemmel – biztosítja termékének geometriai paramétereit és specifikációit a fizikai gyártás megkezdése előtt.

A domborítószerszám teljesítményét befolyásoló műszaki tényezők

Mi teszi különbséget egy olyan domborítószerszám között, amely 500 000 lenyomást bír el, és egy olyan között, amely már 5 000 lenyomás után meghibásodik? A válasz a gyártás megkezdése előtt meghozott műszaki döntésekben rejlik – valamint a valós idejű teljesítményt előre jelezni képes szimulációs eszközökben.

A modern egyedi fémdobozozó szerszámok a Számítógéppel Segített Mérnöki Tervezés (CAE) szimulációjának köszönhetően profitálnak, amely az acél megmunkálása előtt azonosítja a lehetséges problémákat. Ahogy azt a DFE-Tech megjegyzi, a korai szimuláció és folyamatoptimalizálás segít azonosítani és kezelni a repedéseket, gyűrődéseket vagy egyenetlen vastagságot okozó hibákat még a gyártás megkezdése előtt. Ez a prediktív képesség csökkenti a gyártási kockázatokat, miközben optimalizálja a geometriát és a folyamatparamétereket.

A bélyeg minőségét befolyásoló kulcsfontosságú mérnöki tényezők:

- Karaktergeometria optimalizálása: Húzásszögek, saroksugarak és kiemelési mélységek olyan módon tervezettek, hogy a munkadarab anyagából tisztán, ragadás vagy torzulás nélkül válnak ki

- Feszültségeloszlás-elemzés: A nagy feszültségkoncentrációs pontok azonosítása, amelyek korai repedést vagy törést okozhatnak ismétlődő ütés hatására

- Anyagáramlás-modellezés: A munkadarab fémmel való elmozdulásának előrejelzése a teljes és egyenletes lenyomódás biztosítása érdekében

- Hőviselkedés-előrejelzés: A hőkezelés végső méretekre gyakorolt hatásának megértése és a megmunkálási szakaszban történő ellensúlyozása

Ezek az mérnöki képességek magyarázzák, miért fontosak a tanúsítási igazolások. Az IATF 16949 tanúsítással rendelkező gyártók – amely a gépjárműipar minőségirányítási szabványa – rendszeres mérnöki folyamatokat alkalmaznak, amelyek csökkentik a hibák előfordulását. Például Shaoyi precíziós sajtószerszám megoldásai az IATF 16949 tanúsítást kombinálják a fejlett CAE szimulációval, elérve egy 93%-os első alkalommal történő jóváhagyási arányt, amely a szilárd mérnöki diszciplínát tükrözi.

Gyors prototípuskészítés vs. gyártási szerszámok

Az időkeretek várható értéke drámaian eltér attól függően, hogy validációs célú prototípus-szerszámokra vagy hosszú távú gyártáshoz szükséges, gyártási minőségű fémbevágó sablonkészletekre van-e szükség.

Gyors prototípuskészítés a sebességre helyezi a hangsúlyt a maximális tartósság helyett. Az egyszerűsített hőkezelési ciklusok, a csökkentett felületkezelési lépések és a gyorsabb megmunkálási stratégiák funkcionális bélyegek elkészítését teszik lehetővé legfeljebb 5 nap alatt – így lehetősége nyílik a tervek érvényesítésére, a jelölési paraméterek kipróbálására és a munkadarab-kompatibilitás megerősítésére, még mielőtt a gyártási szerszámokra való kötelezettségvállalásra kerülne sor. Ezek a prototípus bélyegek több ezer lenyomatot is elviselhetnek, de nem optimalizáltak hosszú távú üzemeltetésre.

Gyártási szerszámok további időt fordít az anyagelőkészítésre, a nagypontosságú megmunkálásra, az optimális hőkezelésre és a gondos felületkezelésre. A nagy tételekben történő gyártáshoz szánt egyedi fémbélyegző szerszámok esetében 2–4 hetet kell számítani. Ez a beruházás hosszú távon megtérül: megnövekedett üzemeltetési élettartamot, a gyártási sorozatokon át folyamatosan magas minőségű lenyomatokat és a lenyomatok számával arányosan csökkenő darabonkénti szerszámköltséget biztosít több százezer lenyomat esetén.

A két megközelítés közötti választás a projekt fázisától függ:

| Megfontolás | Gyors prototípuskészítés | Gyártási szerszámok |

|---|---|---|

| Tipikus szállítási idő | 5-10 nap | 2-4 hét |

| Várható élettartam | 5 000–20 000 lenyomat | 100 000–500 000+ lenyomat |

| Legjobb felhasználás | Tervezési érvényesítés, mintavétel | Gyártási gyártás |

| Anyagminőség | Szokásos szerszámacél | Prémium szerszámacél vagy keményfém |

| Dokumentáció szintje | Alapvető ellenőrzés | Teljes minőségi nyilvántartás |

| Költség elérésenként | Magasabb (rövidebb élettartam) | Alacsonyabb (a térfogatra átterhelt költség) |

Olyan gyártók, amelyek mindkét képességet kínálják – például a Shaoyi, amely gyors prototípusgyártást kínál már 5 nap alatt, mellyel párhuzamosan nagy tételű gyártást is végez – rugalmasságot biztosítanak a tervek gyors érvényesítéséhez, majd a specifikációk megerősítése után az optimalizált gyártószerelvényekre való áttéréshez.

A minőségi gyártás valójában így néz ki

Hogyan különíthető el a minőségi egyedi szelepház-gyártás a tömegtermeléstől? Figyeljen ezekre a jelzőkre:

- Műszaki tanácsadás: A minőségi gyártók a megadott árajánlat előtt átnézik a tervezését a kivághatóság szempontjából, és potenciális problémákat azonosítanak, nem csupán azt gyártják le, amit Ön benyújtott fájl formájában elküldött

- Anyagok tanúsítványozása: Dokumentációs nyomkövető eszköz a acélhőmérsékleti számokhoz, amelyekhez igazolt kémiai összetétel és mechanikai tulajdonságok tartoznak

- Folyamatirányítás: Dokumentált hőkezelési paraméterek, kalibrált ellenőrző berendezések és rendszeres minőségellenőrzési pontok a teljes gyártási folyamat során

- Első mintadarab ellenőrzése: Az első sorozatgyártású bélyegek megfelelésének ellenőrzése minden előírt specifikációnak a teljes megrendelés kiadása előtt

- Teljesítménygaranciák: A folyamatukban való bizalom a garanciafeltételeken és a minőségi problémákkal kapcsolatos gyors reagáláson keresztül mutatható ki

A 93%-os első átjutási jóváhagyási arány és az iparági átlagos elutasítási arány közötti különbség jelentős költség- és ütemezési hatással jár projekteire. Amikor egyedi fémbélyegek szállítóját értékeli, kérdezze meg mérnöki képességeikről, tanúsítványaikról és minőségmutatóikról – ezek az indikátorok sokkal többet árulnak el, mint csupán az árajánlatok.

Miután megértette a gyártás alapelveit, készen áll arra, hogy felfedezze azokat az üzemeltetési technikákat, amelyek maximális nyomtatási teljesítményt és hosszú élettartamot biztosítanak konkrét alkalmazásaiban.

Üzemeltetési technikák és bélyegkarbantartás

Kiválasztotta a megfelelő bélyeg típusát, helyesen párosította az anyagokat, és minőségi szerszámokba fektetett be – de mindez hiábavaló, ha az üzemeltetési technikája rontja az eredményt. Akár kezdő lényegbélyegzőként, akár tapasztalt műszaki szakemberként kívánja optimalizálni folyamatát, a nyomóerő alkalmazásának és a karbantartásnak az alapelveinek elsajátítása közvetlenül meghatározza a nyomtatás minőségét és a bélyeg élettartamát.

Tekintse bélyegét és nyomószerszámát precíziós eszközökként, amelyek tiszteletet és gondos bánásmódot igényelnek. A megfelelő technika minden egyes alkalommal éles, egyenletes nyomatékot biztosít. A rossz szokások gyorsítják a kopást, olvashatatlan nyomatékokat eredményeznek, és szerszámainak beruházását jóval korábban használhatatlanná teszik, mint ahogy az szükséges lenne.

Egyenletes nyomaték mélységének elérése

A nem egyenletes mélység a leggyakoribb bélyegzési problémák között az első helyeken szerepel. Az egyik karakter mélyen és jól olvashatóan jelenik meg, míg a következő alig hagy nyomot a felületen. Mi okozza ezt a változatosságot – és hogyan lehet kiküszöbölni?

Kézzel tartott betű- és számstílusú bélyegek esetében a technika fontosabb, mint a nyers erő. A DeVore Engraving szerint az egységes mélység elengedhetetlen a tisztaság biztosításához anélkül, hogy megbontaná a alkatrész szerkezetét – és a kézi bélyegek szakszerű használata magas minőségű lenyomatokat eredményez, ha megfelelő technikát alkalmaznak.

Sajátítsa el ezeket az alapelveket a következetes kézi bélyegzés érdekében:

- Rögzítse munkadarabját: Bármilyen mozgás az ütés során sekély vagy dupla lenyomatot eredményez. Használjon acél munkaasztali blokkot, fogópofát vagy speciális rögzítőberendezést, amely megakadályozza a csúszást.

- Állítsa merőlegesen: Tartsa a bélyeget tökéletesen függőlegesen a munkafelülethez képest. Már a legkisebb dőlésszög is egyenetlen karaktermélységet és torzított jelöléseket eredményez.

- Üssön egyszer, határozottan: Egyetlen biztos kalapácsütés hatékonyabb, mint több óvatos kopogás. A bizonytalan ütögetés rétegzett lenyomatokat eredményez, amelyek elmosódott határvonalakat hoznak létre a karaktereknél

- Illessze az ütőerőt az anyaghoz: Az alumínium kevesebb erőt igényel, mint az ólombronz; a lágy acél nagyobb erőt kíván, mint bármelyikük. Gyakoroljon hulladékanyagon, hogy beállítsa technikáját

A nyomó alapú bélyegezési készletműveletek megszüntetik a legtöbb technikai változót, de bevezetnek néhány beállítási szempontot. A megfelelő nyomószerszám-illesztés, az egyenletes ütésmélység-beállítás és a megfelelő nyomásbeállítás biztosítja az ismételhető eredményeket a gyártási sorozatokban. Ahogy a Die-Made megjegyzi, a gépvezérelt bélyegezés konzisztenciát garantál, és a rendszeres nyomókalibrálás mellett a szigorú szerszámépítési szabványok fenntartják ezt a konzisztenciát még hosszú gyártási sorozatok esetén is.

Ha a sekély lenyomatok továbbra is fennállnak a megfelelő technika ellenére, vizsgálja meg az alábbi gyökérokaikat:

- A munkadarab keménysége meghaladja a bélyegezési képességet – fontolóra veheti a keményfémre való áttérést

- A nyomó tonnája nem elegendő a karakter méretéhez és az anyagkombinációhoz

- A kopott bélyegfelület már nem továbbítja a karakterek teljes mélységét

- A munkadarab felületének szennyeződése megakadályozza a tiszta anyagelmozdulást

A bélyegek élettartamának meghosszabbítása

A minőségi bélyegek jelentős beruházást jelentenek – a megfelelő karbantartással történő védelem maximalizálja a megtérülést. A különbség a 10 000 és a 100 000 lenyomás között gyakran nem az anyagminőségen, hanem a karbantartási fegyelemen múlik.

Alkalmazza a következő karbantartási ajánlott eljárásokat:

- Tisztítsa meg használat után: Távolítsa el a fémszennyeződéseket, kenőanyag-maradványokat és egyéb szennyeződéseket megfelelő oldószerekkel és kefékkel. A felhalmozódott szennyeződés átkerül a következő lenyomásokra, és gyorsítja a kopást

- Rendszeresen ellenőrizze a bélyegfelületeket: Vizsgálja meg a karakterek éleit repedés, lekerekedés vagy lerakódás szempontjából. Az időben észlelt kopás megakadályozza, hogy minőségi problémák a gyártott alkatrészekre is kiterjedjenek

- Védőréteg felvitelét tárolás előtt: A könnyű olaj megakadályozza a korróziót a szerszámacél nyomóbetéteken hosszabb tárolás idején. Törölje le őket használat előtt, hogy elkerülje a munkadarabok szennyeződését

- Tárolja szabályozott környezetben: A páratartalom gyorsítja a rozsdaképződést; a hőmérséklet-ingadozások méretváltozásokat okoznak. A klímavezérelt tárolás védőtokokkal vagy állványokkal meghosszabbítja a szolgálati élettartamot

- Karbantartása ütőszerszámokat: A kalapács fejének gombaszerű elhasználódása és a sajtó alkatrészeinek kopása kárt okozhat a nyomóbetéteken. Cserélje ki vagy szabja fel az ütőfelületeket, mielőtt kárt okoznának pontos szerszámaiban

A Die-Made karbantartási útmutatója , megfelelő kenőanyagok használata segít minimalizálni a mozgó alkatrészek közötti súrlódást, csökkentve ezzel a kopást és a hibásodást. Rendszeresen kenett nyomóbetétek zavartalanul működnek, így csökken a nyomás alatti műveletek során fellépő meghibásodások kockázata.

Gyakori nyomásproblémák hibaelhárítása

Még a megfelelő technikával és karbantartással is néha problémák merülnek fel. Azok gyors diagnosztizálása és kijavítása minimálisra csökkenti a gyártási zavarokat, és megakadályozza a nyomóbetétek indokolatlan cseréjét.

Felszínesebb lenyomatok általában a megfelelő erő hiányára, a munkadarab túl nagy keménységére (amely meghaladja a bélyegző képességét) vagy a bélyegző felületének kopására utalnak. Ellenőrizze az erőbeállításokat, győződjön meg a anyagkompatibilitásról, és vizsgálja meg a bélyegző állapotát, mielőtt feltételezné, hogy cserére van szükség.

Egyenetlen nyomtatványok az igazítási problémákra utalnak – például a bélyegző nem merőleges a munkafelületre, a munkadarab nincs megfelelően rögzítve, vagy a sajtó igazítása eltolódott. Ahogy a Die-Matic megjegyzi, a sajtó rossz igazítása és a forma-inkonzisztenciák miatt az alkatrészek kiesnek a méreti tűréshatárokból, és a rendszeres sajtókalibrálás mellett a szerszám ismételhetőségének ellenőrzése biztosítja az egyenletes eredményeket.

Karaktertorzulás gyakran a túlzott erőhatás, a bélyegző túlmelegedése gyors termelés közben vagy egy kopott betűbélyegző készlet rossz szögben történő használata miatt keletkezik. Csökkentse fokozatosan az alkalmazott erőt, adjon időt a hűlésre intenzív jelölési munkák között, és ellenőrizze a merőleges pozícionálást.

Hegyek vagy érdességek a nyomatképek alapján a szerszámok tompák vagy a megfelelő hézagok nem lettek betartva. A Die-Matic azt javasolja, hogy tartsák be a megfelelő szerszámhézagokat, és kopásálló bevonatot alkalmazzanak a nyomószerszámokon a szerszámélettartam meghosszabbítása és a hibás termékek arányának csökkentése érdekében.

Mikor cseréljünk ki, és mikor újítsunk fel?

Nem minden kopott bélyeg kívánja a cserét. A kis mértékű élkopás, a felületi szennyeződés és a könnyű korrózió gyakran jól reagál a felújításra – például tisztításra, enyhe csiszolásra vagy szakember által végzett élezésre –, amelyek révén a teljesítmény visszaállítható a csereszükséglet költségének csak egy tört részéért.

Egyes sérülések azonban kizárólag cserével oldhatók meg:

- Olyan betűelemek töredezése vagy eltörése, amelyeket nem lehet helyreállítani

- Jelentős felületi kopás, amely a betűmélységet elfogadható határokon túl csökkenti

- A bélyeg testében jelentkező repedések, amelyek fáradási törést jeleznek

- Helytelen kezelés vagy túlzott erőhatás miatti deformáció

Állítsa be a vizsgálati időközöket a gyártási mennyiségének megfelelően. Nagy mennyiségű termelés esetén heti, kisebb mennyiségű termelés esetén havi ellenőrzést érdemes végezni. Dokumentálja a bélyeg állapotát az idő múlásával annak érdekében, hogy azonosítsa a kopási mintákat, és előre jelezze a cseréjének idejét, mielőtt minőségi problémák jelentkeznének a gyártott alkatrészein.

Miután elsajátította az üzemeltetési technikákat és a karbantartás alapelveit, most már képes arra, hogy a bélyegszállítókat az Ön konkrét alkalmazásaihoz és igényeihez valóban releváns szempontok alapján értékelje.

A megfelelő bélyegszállító kiválasztása az Ön igényei szerint

Megtanulta a bélyeg típusait, megértette az anyagkompatibilitást, és elsajátította a megfelelő üzemeltetési technikákat – de hol is vásárolhat olyan fém nyomóbélyegeket, amelyek megfelelnek az Ön elvárásainak? A választott szállító befolyásolja mindent: a kezdeti minőségtől a hosszú távú támogatásig, és a legalacsonyabb ár ritkán jelenti a legjobb értéket.

A piac megismerése túlterhelő érzést kelthet. A katalógus szállítók kényelmes megoldást kínálnak a szokásos termékekhez. Az egyedi gyártók pontosan azt állítják elő, amire szüksége van. A specializált szállítók adott iparági szegmensekre vagy alkalmazási területekre összpontosítanak. Annak megértése, hogy milyen szolgáltatásokat nyújt mindegyik típus – és milyen kérdéseket érdemes feltenni – segít megtalálni a megfelelő partnert az Ön konkrét igényeihez.

A bélyegszállítók értékelése az áron túl

A bélyeg darabára majdnem semmit nem mond a teljes tulajdonlási költségről. Egy olcsóbb bélyeg, amely 5000 lehetséges lenyomat után elhasználódik, jóval többe kerül, mint egy prémium minőségű eszköz, amely 50 000 lenyomatot bír el. A KY Hardware szállítóválasztási útmutatója szerint a legalacsonyabb darabár ritkán jelenti a legjobb értéket – a valódi érték abból fakad, ha a szállító stratégiai partnerként működik együtt velünk.

Értékelje a lehetséges szállítókat az alábbi kulcsfontosságú dimenziók mentén:

- Anyagminőség és dokumentáció: Képesek anyagtanúsítványokat szolgáltatni, amelyek nyomon követik az acél szerszámanyagot a konkrét hőszámokig? A minőségi fémhúzó szerszámokhoz hitelesíthető műszaki adatok tartoznak, nem pedig homályos biztosítékok.

- Testreszabási lehetőségek: Mérnöki tanácsadási szolgáltatást is kínálnak, vagy csupán gyártják azt, amit Ön elküldött fájl formájában? Azok a beszállítók, akik a terveket a kihúzhatóság szempontjából értékelik, problémákat észlelnek még mielőtt drága hibák lennének belőlük.

- Átfutási idő: Mi valósághű a Ön időkerete szempontjából – és kínálnak-e gyorsított szolgáltatási lehetőségeket, ha a projektek sebességet igényelnek?

- Technikai támogatás: Segítenek-e a mérnökök alkalmazási problémák megoldásában, vagy a kapcsolat a szállítással ér véget?

- Tanúsítványok: Az ISO 9001:2015 szabvány alapvető minőségirányítási diszciplínát jelez; az IATF 16949 pedig az autóipari szintű folyamatirányítást mutatja.

Ahogy a Standard Die megjegyzi, a legjobb testreszabási szolgáltatások közé tartozik a tervezésben való segítségnyújtás, az anyagok kiválasztása, a felületkezelések meghatározása és mérnöki szakértelmet nyújtó támogatás az egész folyamat során – nem csupán a gyártási kapacitás biztosítása.

Testreszabott vs. készleten kapható húzószerszámok – megfontolandó szempontok

Mikor érdemes standard betűs és számos bélyegkészletet használni, és mikor érdemes egyedi fém bélyegzőformákba fektetni? A döntés az Ön konkrét alkalmazási igényeitől és gyártási környezetétől függ.

Készleten kapható bélyegek jól működnek, ha:

- A megjelölési igények standard alfanumerikus karaktereket tartalmaznak

- A mennyiség nem indokolja az egyedi szerszámokba történő beruházást

- A gyors elérhetőség fontosabb, mint a tökéletes optimalizálás

- Olyan alkalmazásoknál, mint egy alumínium bélyegzőkészlet időnkénti műhelyhasználatra vagy ábécébetűs bélyegek kézműves projektekhez

Egyedi formák akkor válnak értékessé, ha:

- Logók, szimbólumok vagy védjegyoltott jelölések egyedi terveket igényelnek

- A nagy mennyiségek indokolják a szerszámozási költségek elosztását a termelésen keresztül

- A specifikus tűrések vagy anyagkövetelmények meghaladják a szabványos ajánlatokat

- Személyre szabott fémmatrica szükséges, amelyet versenytársai nem tudnak lemásolni

A szabványos szerszám hangsúlyozza, hogy az egyedi fémmatricázás kivételes előnyöket kínál, többek között kompatibilitást az Ön specifikus alkatrészeivel, megbízhatóságot a mérnöki bevonódás révén, pontosságot az Ön által megadott tűrések betartásával, valamint tulajdonjogot az Ön tervei felett.

| Szállító típusa | Legjobban alkalmas | Tipikus szállítási idő | Testreszabási szint | Fontos tényezők |

|---|---|---|---|---|

| Tanúsított egyedi gyártók (pl. Shaoyi) | Autóipar, légiközlekedési ipar, nagykeresletű termelés | 5 nap (prototípus) – 2–4 hét (sorozatgyártás) | Teljesen egyedi megoldás CAE-szimulációval | IATF 16949 tanúsítás, 93%-os első átmeneti jóváhagyási arány, OEM-szabványoknak való megfelelés |

| Katalógus-szolgáltatók | Szabványos betű/szám készletek, azonnali igények | Ugyanazon a napon – 1 hét | Csak a raktáron lévő lehetőségekre korlátozódik | Kényelem és elérhetőség; ellenőrizze az anyagműszaki specifikációkat |

| Általános egyedi gyártók | Egyedi logók, közepes mennyiségek | 1-3 hét | Egyedi tervek haladó szimuláció nélkül | Anyagtanúsítványok és minőségellenőrzési dokumentumok kérése |

| Specializált szolgáltatók | Iparág-specifikus alkalmazások (ékszerek, bőr) | Összetettségtől függően változó | Alkalmazás-optimált tervek | Mély szakértelem specifikus anyagokban és technikákban |

Kérdések, amelyeket meg kell tenni a rendelés előtt

Ne feltételezzen—ellenőrizze! A megfelelő kérdések feltárják a beszállító képességeit, és megakadályozzák a költséges eltéréseket az Ön igényei és a ténylegesen kínált szolgáltatások között.

Az anyagokról és a tűrésekről:

- Milyen szerszámacél-minőségeket használ, és tud-e anyagtanúsítványt szolgáltatni?

- Milyen méreti tűréseket tartanak be a nyomószerszámok a karaktermagasságra és -távolságra?

- Kínálnak-e keményített munkadarabokhoz szénfém (karbid) megoldásokat?

A minőségről és a folyamatról:

- Milyen tanúsítványokkal rendelkezik a gyártóüzem (ISO 9001, IATF 16949, AS9100)?

- Mi a tipikus első átjáratos jóváhagyási aránya egyedi szerszámok esetén?

- Szolgáltatnak-e ellenőrzési dokumentációt a teljesített rendelésekhez?

A támogatásról és garanciákról:

- Milyen garanciafeltételek vonatkoznak az anyag- vagy gyártási hibákra?

- Kínálnak-e műszaki tanácsadást a tervezés optimalizálásához?

- Mi a folyamat a minőségi problémák kezelésére a szállítást követően?

A KY Hardware azt javasolja, hogy készítsenek egy súlyozott pontozólapot, amelyen minden kritériumnak – minőségirányítási rendszerek, műszaki támogatás, ár, szállítási idő – megfelelő fontosságot tulajdonítanak, majd minden beszállítót objektíven pontoznak. Ez a módszer kiküszöböli a személyes elfogultságot, és azonosítja azt a beszállítót, amely leginkább megfelel a legfontosabb igényeinek.

A végső döntés meghozatala

A beszállítói kapcsolat messze túlmutat az első rendelésen. Fontolja meg a hosszú távú tényezőket: képesek-e lépést tartani a növekedésével? Illeszkednek-e a későbbiekben rendelt pótcimkék a korábban megrendelt eredeti cimkékhez? Fejlesztik-e olyan képességeiket, amelyek előnyt jelentenek jövőbeli projektei számára?

Az autóipari vagy nagy mennyiségű gyártási alkalmazások esetében azok a beszállítók, akik fejlett képességeket mutatnak – például a Shaoyi IATF 16949 tanúsítása, a hibák megelőzésére szolgáló CAE szimuláció és a 5 napon belüli gyors prototípus-gyártás kombinációja – új mércét állítanak fel a professzionális színvonalú gyártás tekintetében. A 93%-os első átmeneti jóváhagyási arányuk azon mérnöki diszciplínát tükrözi, amely közvetlenül kevesebb elutasított alkatrészhez és gyorsabb projektidőkerethez vezet.

Bármilyen alkalmazás esetében is előnyt élveznek azok a beszállítók, akik partnereként működnek, nem csupán tranzakciófeldolgozóként. A megfelelő beszállító segít Önnek problémákat megoldani, terveket optimalizálni és olyan minőségi eredményeket elérni, amelyek támogatják minőségi célkitűzéseit – nem csupán olyan szállítási bélyegeket biztosít, amelyek talán megfelelnek, de talán nem is felelnek meg valós igényeinek.

Gyakran ismételt kérdések a fém nyomóbélyegekről

1. Mennyibe kerül egy fémsajtoló sablon?

A fémhengerelési minták költsége 500–15 000 USD között mozog, a bonyolultságtól, az anyagkövetelményektől és a gyártási mennyiségtől függően. Az egyszerű kézben tartott betűnyomók darabja körülbelül 10–50 USD-tól kezdődnek, míg a nagy mennyiségű gyártásra szolgáló, keményfém szerkezetű egyedi logóminták elérhetik a felső árkategóriát. Az autóipari vagy légiközlekedési alkalmazásokhoz szükséges, IATF 16949 tanúsítvánnyal rendelkező szerszámok – például a Shaoyi cég által kínált, számítógépes analízissel (CAE) tervezett minták – esetében a beruházás tükrözi a mérnöki szakértelmet, amely 93%-os első próbálkozásos jóváhagyási arányt és jelentősen alacsonyabb darabköltséget eredményez a gyártási sorozatokra leosztva.

2. Mi a minta a fémhengerelésben?

A fémlemez kivágásához használt nyomószerszám egy speciális, keményített eszköz, amely állandó lenyomatokat hoz létre alkalmazott erő hatására. A vágószerszámoktól eltérően a nyomószerszámok fizikailag elmozdítják az anyagot, hogy kiemelkedő vagy bemélyedő jeleket hozzanak létre. A nyomószerszámok egyszerű, kézzel tartott betűnyomóktól (amelyeket kalapáccsal ütnek meg) kezdve a pontos, sajtóra szerelt eszközökig terjednek, amelyeket automatizált gyártásban használnak. A nyomószerszám mindig keményebbnek kell lennie, mint a megmunkálandó alkatrész – általában 58–62 HRC a szerszámacél esetében, illetve 70+ HRC a keményfém esetében –, hogy mintáját kopásmentesen tudja átadni.

3. Melyek a négy fémhengerelési típus?

A négy fő fémdarabolási eljárás a folyamatos ütődies darabolás (folyamatos szalagellátás több állomáson keresztül), az átviteli díszdarabolás (alkatrészek mozgatása különálló díszállomások között), a mélyhúzásos darabolás (pohár alakú alkatrészek kialakítása) és a mikro/miniatűr darabolás (precíziós, kis méretű munka). Különösen jelölési alkalmazásokhoz használt bélyegtípusok közé tartoznak a kézi bélyegek a hordozhatóság érdekében, a lemez bélyegek sajtóra szereléshez, a keményfém bélyegek megmunkált, kemény anyagokhoz, valamint az alacsony feszültségű bélyegek hőkezelt alkatrészekhez, ahol a mikrotörések megelőzése kritikus fontosságú.

4. Mi a különbség a nyomóöntés és a fémdarabolás között?

A nyomóöntés és a fém bélyegezés alapvetően eltérő eljárásokat használ. A nyomóöntésnél a fémet megolvasztják, majd nyomás alatt öntik formákba, így komplex háromdimenziós alakzatokat hoznak létre olvadt anyagból. A fém bélyegezés hidegen történik – keményített szerszámokat nyomnak le fémlemezre vagy szilárd felületekre, hogy maradandó lenyomatokat hozzanak létre anélkül, hogy az anyagot megolvasztanák. A bélyegezési állványok azonosítási adatokat, logókat és nyomkövetési kódokat nyomnak, míg az öntési formák teljes alkatrészformákat állítanak elő. Mindegyik különálló gyártási célt szolgál.

5. Mennyi ideig tartanak a fém nyomóbélyegek cseréig?

A bélyeg élettartama drámaian változik az anyagpárosítástól és a felhasználási módtól függően. A szokásos szerszámacél-bélyegek alumíniumra történő megjelölése során 50 000-nél több lenyomatot érnek el, míg ugyanezek a bélyegek rozsdamentes acélra történő alkalmazásakor már 5 000 ütés után is kopás jelei mutatkozhatnak. A keményfém bélyegek keményített anyagokra történő megjelölése esetén az élettartam meghaladhatja az 500 000 lenyomatot. Az élettartam kulcsfontosságú meghatározó tényezői a megfelelő ütési technika, a rendszeres tisztítás, az alkalmas erőkifejtés, valamint a bélyeg keménységének és a munkadarab anyagának összeillése. A nyomóberendezésbe rögzített bélyegek általában hosszabb ideig tartanak, mint a kézzel használt változatok, mivel a nyomóberendezés állandó erőhatást biztosít.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —