Transzfer sablonos sajtolású autóipari alkatrészek: Műszaki mérnöki útmutató

TL;DR

A transzfer sablonos sajtolás egy precíziós fémalakító eljárás, amely során az egyes alaplemezeket a fémcsíkból választják le előtte a sajtológépbe való belépés után mechanikusan mozgatják őket független sablonállomások között ujjak vagy sínek segítségével. Ez az „önálló állapot” nagy, mélyhúzott és bonyolult transzfer sablonos sajtolású autóipari alkatrészek mint a kerék és a felfüggesztési karok, a hordozószalag korlátozása nélkül. Bár általában lassabb, mint a progresszív dömping, kiváló anyaghatékonyságot és a forgatást vagy oldalsó átfúrást igénylő összetett geometria kezelésének képességét kínál, így a jármű alkatrészekhez előnyben részesített módszer.

Alapvetések: A transzfer dömping mechanika

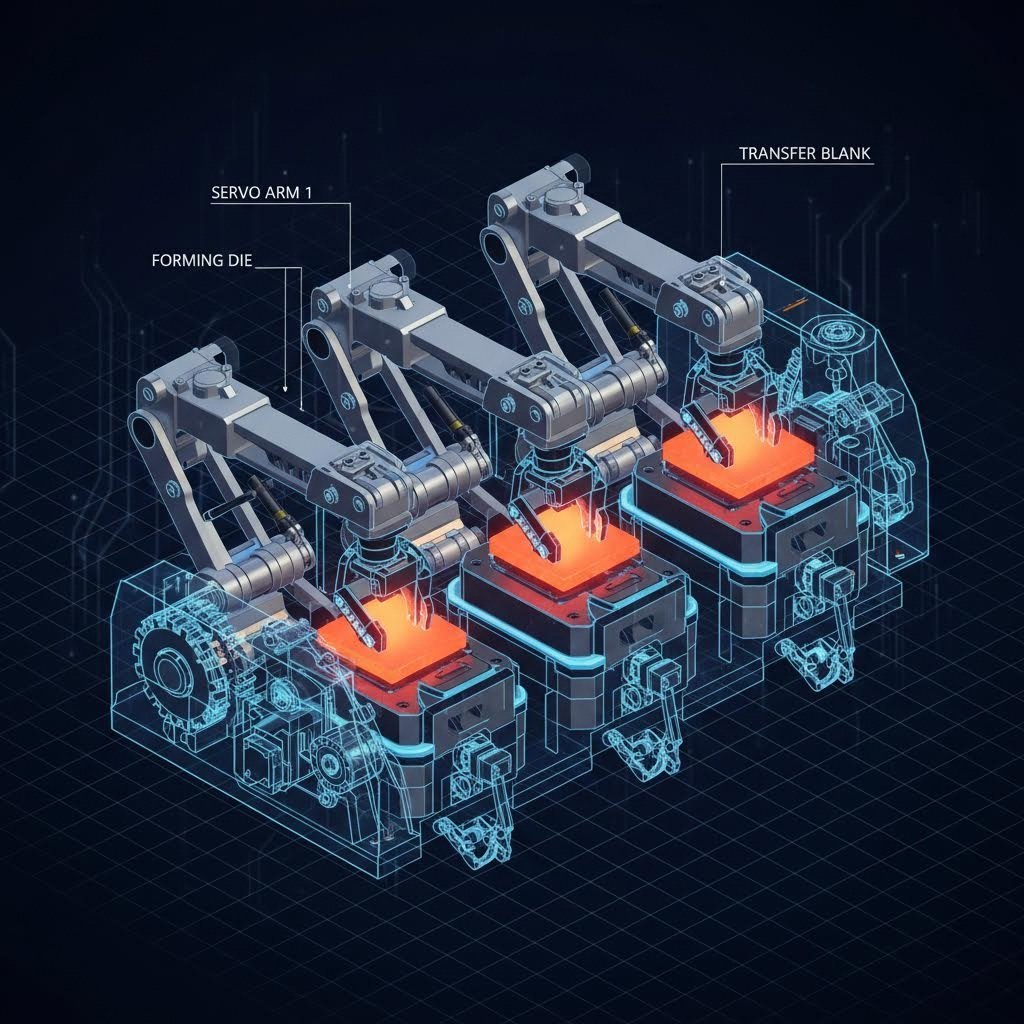

A transzfer dömping lényegében a munkadarab kezelésével különbözik a többi módszertől. A progresszív nyomtatás során a alkatrész a állomásokon keresztül haladva egy folyamatos fémszalaghoz (a hordozóhoz) van rögzítve. Ezzel szemben a transzfer dömping-nyomtatás azzal kezdődik, hogy az üres részt azonnal elválasztja a tekercstől. Ezt a szétválasztott üres anyagot ezután mechanikus automatizációs rendszerrel szállítják állomásról állomásra, amely általában servohajtású, fogóval vagy ujjal ellátott sínekből áll.

A folyamat meghatározó mérnöki előnye a szabad állapot. Mivel a komponens nem van kötve fémcsíkhoz, szabadon manipulálható az állomások között. Forgatható, hajtható vagy megfordítható, hogy elvégezhesse a bonyolult formálási műveleteket, mint például a fordított rajz vagy a oldalátvágás, ami lehetetlen lenne, ha a alkatrész még mindig egy tekercshez lenne csatlakoztatva. Ez a képesség kritikus az autógyártás szempontjából, ahol a komponensek gyakran nem lineáris geometriai, és több síkon is szoros toleranciát igényelnek.

A modern átviteli nyomtatók, mint például a Aranda Szerszámgyártás és más iparági vezetőket, gyakran integrálják a szervo technológiát a transzfer görbének optimalizálására. Ez lehetővé teszi a beállítható ütésprofilok kialakítását, lehetővé téve a sajtó lassítását a formálási fázisban a jobb anyagáramlás érdekében, és felgyorsítását a átviteli fázisban a magas kimeneti sebesség fenntartása érdekében.

Átmérés vs. progresszív formázás: Az autógyártó dilemmája

Az autóipari mérnökök és beszerzési vezetők számára a transzfer és a progresszív dömpingnyomtatás közötti választás gyakran az elsődleges gyártási döntés. Míg a progresszív formák nem felelnek meg a gyorsaságnak a kis alkatrészeknél, a transzfer formák uralkodnak a méret és a bonyolultság növekedése esetén. Az alábbi összehasonlítás kiemeli az autógyártás szempontjából kritikus működési különbségeket.

| Funkció | Átviteli ütés | Progresszív nyomtatás |

|---|---|---|

| Rész melléklete | A szétválasztott üres (szabad állapot) | A tartályszalaghoz rögzített |

| Ideális alkatrész méret | Középtől nagyokig (keretek, burkolatok) | Kis és közepes (tartó, gomb) |

| Az anyagi hatékonyság | Magas (a fészek optimalizálása csökkenti a törmeléket) | Alacsonyabb (a hordozó szalagokból származó hulladékok velejárói) |

| Szerszámköltség | Általában alacsonyabb (egyszerűbb független matricák) | Magasabb (komplex egyszálú tömbösszeállítás) |

| Termelési sebesség | Mérsékelt (általában 15–60 SPM) | Magas (több mint 100+ SPM is lehet) |

| Geometriai összetettség | Magas (mélyhúzás, hengeres alkatrészek) | Közepes (a szalag rögzítése korlátozza) |

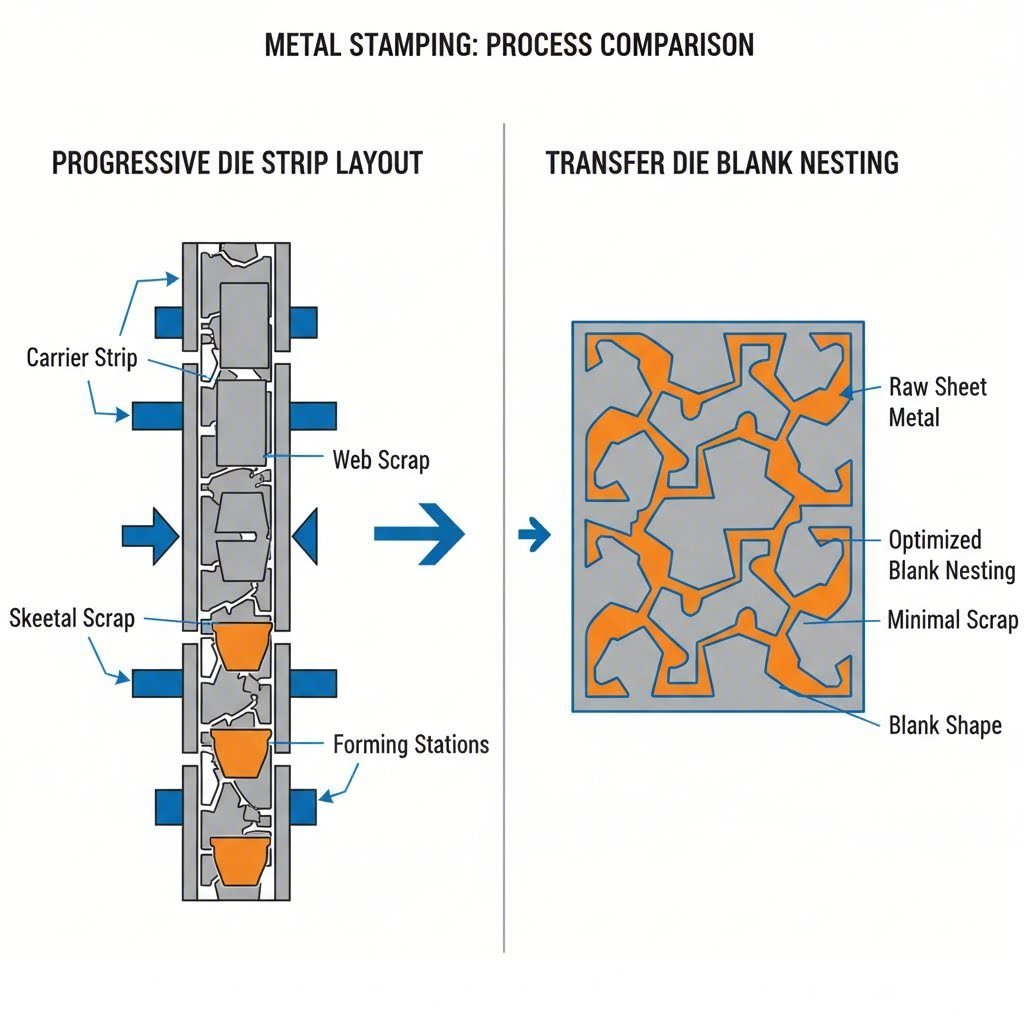

E döntés egyik kulcsfontosságú tényezője az anyagkihasználás. Az autógyártásban, ahol a nyersanyagköltségek akár az alkatrész árának 70%-át is elérhetik, a lemezkivágások hatékony elrendezése (nesting) jelentős előnyt jelent a transzfer sajtolási eljárás számára. A technikai elemzések szerint Standard sablon , a viszonyítósáv eltávolításával a mérnökök lépcsőzetesen helyezhetik el a kivágásokat a tekercsen, maximalizálva így a kihozatali mutatót – ez jelentős költségcsökkentő stratégia nagy sorozatszámú, vastagfalú acél- vagy alumíniumlemez gyártása esetén.

Fontos autóipari alkalmazások és alkatrészek

A transzfer sajtolás elengedhetetlen bizonyos autóipari alkatrészek kategóriáinál, ahol a szerkezeti integritás és a geometriai bonyolultság találkozik. Az eljárást leggyakrabban a következők esetében alkalmazzák:

- Nagy méretű szerkezeti alkatrészek: A vázkeretek, keresztek és oszlopok olyan sajtoló erőt és ágy méretet igényelnek, amely jellemző az átviteli soroknál. A nagy alkatrészek állások közötti mozgatásának képessége biztosítja a falvastagság és szszegletesség állandóságát.

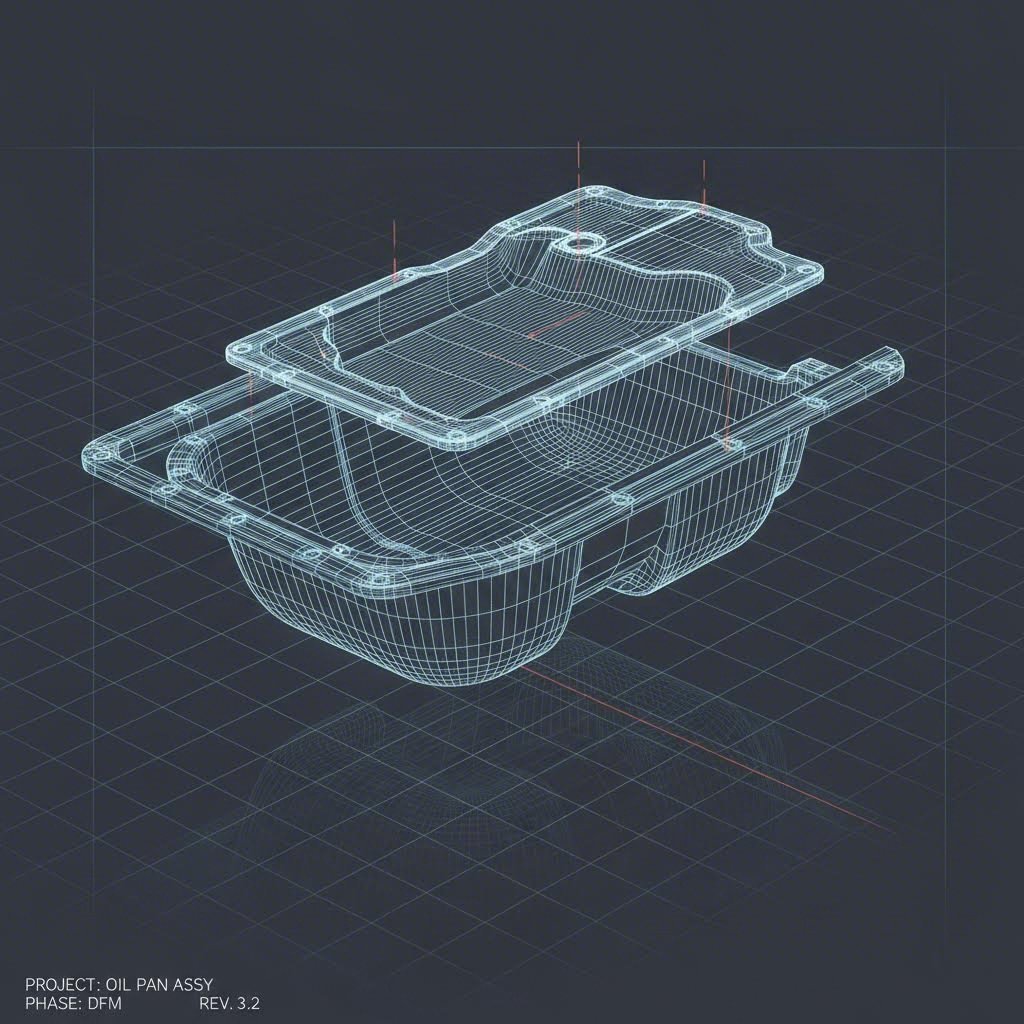

- Mélyhúzott alkatrészek: Az olajtartályok, üzemanyagtartályok és motorházak olyan mélyhúzást igényelnek, ahol a fém jelentősen megnyúlik. A transzfer sajtolás „szabad állapota” lehetővé teszi az anyag áramlását hordozó szalag feszültsége nélkül, csökkentve a szétrepedés vagy elvékonyodás kockázatát.

- Bonyolult felfüggesztési alkatrészek: A lengéscsillapító karok és alvázak gyakran több tengelyen végzett műveleteket igényelnek. Az átviteli rendszerek elforgathatják az alkatrészt, hogy döfés vagy peremezés végezhető legyen azon az oldalon, amely progresszív sablonál elérhetetlen lenne.

Olyan gyártók számára, akik megfelelő partnert keresnek ezeknek a magas igénnyel rendelkező specifikációknak a kezelésére, Shaoyi Metal Technology komplex gépjárműipari sajtolási megoldásokat kínál. Az IATF 16949 tanúsítvánnyal és akár 600 tonnás sajtókapacitással rendelkezik, így hidat képez a gyors prototípusgyártás és a tömeggyártás között olyan kritikus alkatrészek esetében, mint a kontrollkarok és alvázkeretek.

Műszaki előnyök a gépjárműgyártásban

A geometriai szabadságon túlmenően a transzfer sajtózás olyan specifikus mérnöki előnyöket is kínál, amelyek összhangban állnak a modern gépjárműipari szabványokkal, különösen a könnyűsúlyúság és ütközésbiztonság tekintetében.

Nagy szilárdságú ötvözetek kezelése

A modern járművek egyre inkább az Advanced High-Strength Steel (AHSS) és az alumínium anyagokra támaszkodnak a súlycsökkentés érdekében anélkül, hogy feláldoznák a biztonságot. Ezek az anyagok kevésbé alakíthatók és hajlamosabbak a rugóhatásra. A transzfer sablonok lehetővé teszik az időközbeni izzítást vagy újraütő állomások beépítését, amelyek integrálása nehézkes lenne egy folyamatos szalagon. A részek elkülönítésének képessége hatékonyabb erőközpontosítást tesz lehetővé, csökkentve ezzel a sajtó terhelését.

Folyamatrugalmasság és másodlagos műveletek

A transzferrendszerek kiválóak a másodlagos műveletek integrálásában. Mivel az alkatrész minden oldalról elérhető a transzfer során, a sablonba integrált menetvágás, anyacsavar-beillesztés vagy akár kisebb összesztési feladatok is elvégezhetők a sajtoló cikluson belül. A Peterson Enterprises szerint ez a sokoldalúság gyakran megszünteti az utólagos hegesztési vagy megmunkálási lépések szükségességét, csökkentve a gyártóhely terheltségét és az alkatrész teljes költségét.

Folyamatlépések: Alaplapról a kész autóalkatrészig

Az üzemeltetési folyamat megértése segíti az ilyen módszerhez optimalizált alkatrészek tervezésében. Egy tipikus transzfer sabvon sorozat ezeket a lépéseket követi:

- Kiszúrás: A folyamat egy tekercs lemezfémből indul ki. Egy kivágó sablon kivágja a kezdeti formát, leválasztva azt teljesen a sztrippől. Ez az a jellegzetes pont, ahol eltér a progresszív kihúzástól.

- Transzfer: Mechanikus ujjak (fogók) vagy vákuumos csészék ereszkednek le, megfogják a lapot, majd oldalirányban az első alakító állásba helyezik.

- Alakító állások: Az alkatrész egy sor kihúzóforma között halad át. Az 1. állomáson történhet az elsődleges kihúzás (kupakolás). A 2. állomáson finomítható az alak vagy lyukakat lehet kialakítani. A 3. állomáson peremezés vagy vágás is végezhető.

- Kimenet: A kész alkatrészt kioldják, majd szállítószalagra vagy rekeszbe ejtik, ahol készen áll az ellenőrzésre vagy felületkezelésre.

A szimulációs szoftver itt játszik meghatározó szerepet. Ahogy azt Keysight kiemelte, a mérnökök ma már „digitális ikreket” használnak annak érdekében, hogy lemodellezzék az átviteli mozgást és az alakítás közben fellépő feszültségeket, mielőtt bármilyen acélt vágnának. Ez a virtuális ellenőrzés biztosítja, hogy az átviteli ujjak ne ütközzenek a formába, és az alkatrész ne repedjen szét a mélyhúzás során.

Stratégiai illeszkedés az autóipari ellátási láncokhoz

A transzfergombos tömítés sok autóipari program számára az optimális középutat jelenti. A folyamatos nyomás nagy sebessége (melyek mélyen és nagy darabokkal küzdenek) és a tandem vonalak alacsony sebessége (ahol a részeket kézzel mozgatják a különálló nyomók között) közötti szakadékot áthidalja. A szerkezeti merevséget, az anyaghatékonyságot és a komplex alakítást igénylő alkatrészek esetében továbbra is az autóipari fémgyártás sztenderdragója.

Összegzés

A megfelelő bélyegző folyamat kiválasztása a geometria, a térfogat és az anyagár kiszámítása. A transzfer sablonos sajtolású autóipari alkatrészek , az érték a sokoldalúban rejlik. A gyártók a részeket a szalagból elválasztva szabadon képesek mélyebb, erősebb és összetettebb alkatrészeket gyártani, miközben a drága törmelékeket minimalizálják. Mivel a járművek tervezése továbbra is nagy szilárdságú, könnyű anyagokat részesít előnyben, a szállítási rendszerek ellenőrzött pontossága csak egyre fontosabb lesz az autóipari ellátási lánc számára.

Gyakran Ismételt Kérdések

1. A Mi a fő különbség a transzfer és a progresszív nyomtatás között?

Az elsődleges különbség a részleges rögzítés. A progresszív nyomtatás során a alkatrész a végső állomásig egy fém hordozó szalaghoz van rögzítve. A transzfer dömpingben a üres részeket először levágják a szalagról, majd önállóan mozgatják az állomások között. Ez lehetővé teszi a nagyobb alkatrészek és mélyebb húzások kezelését, amelyek eltorzítják a hordozószalagot.

2. A székhely. Miért előnyben részesítik a mélyre húzott alkatrészeknél a transzfernyomtatást?

A mély rajzhoz a anyag be kell áramlani a formázó üregbe. Ha a darabot egy szalaghoz kötötték (mint a progresszív nyomtatás során), a szalag feszültsége korlátozza ezt az áramlást, gyakran könnyeket vagy vékonyságot okozva. A transzfernyomtatás szabadon hagyja a alkatrészt, így az anyag természetes áramlásra képes, és sokkal mélyebb, összetettebb alakzatokat, mint például olajtartályokat és motorháztetőket.

3. A szülői család. Hogyan csökkenti a nyomtatás átruházásából származó anyagköltségeket?

A transzfernyomtatás optimalizált hídolást lehetővé teszi a üres részek számára. Mivel először a törmelékeket vágják, a tekercsre úgy lehet őket elhelyezni, hogy ne maradjon sok fémszemét. Ezzel szemben a progresszív öntvények folyamatos hordozó szalagot igényelnek a alkatrészek szállítására, ami eredendően több hulladékot termel.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —