कार भागों के लिए बेंडिंग तकनीक: शीट एवं ट्यूब के लिए इंजीनियरिंग परिशुद्धता

संक्षिप्त में

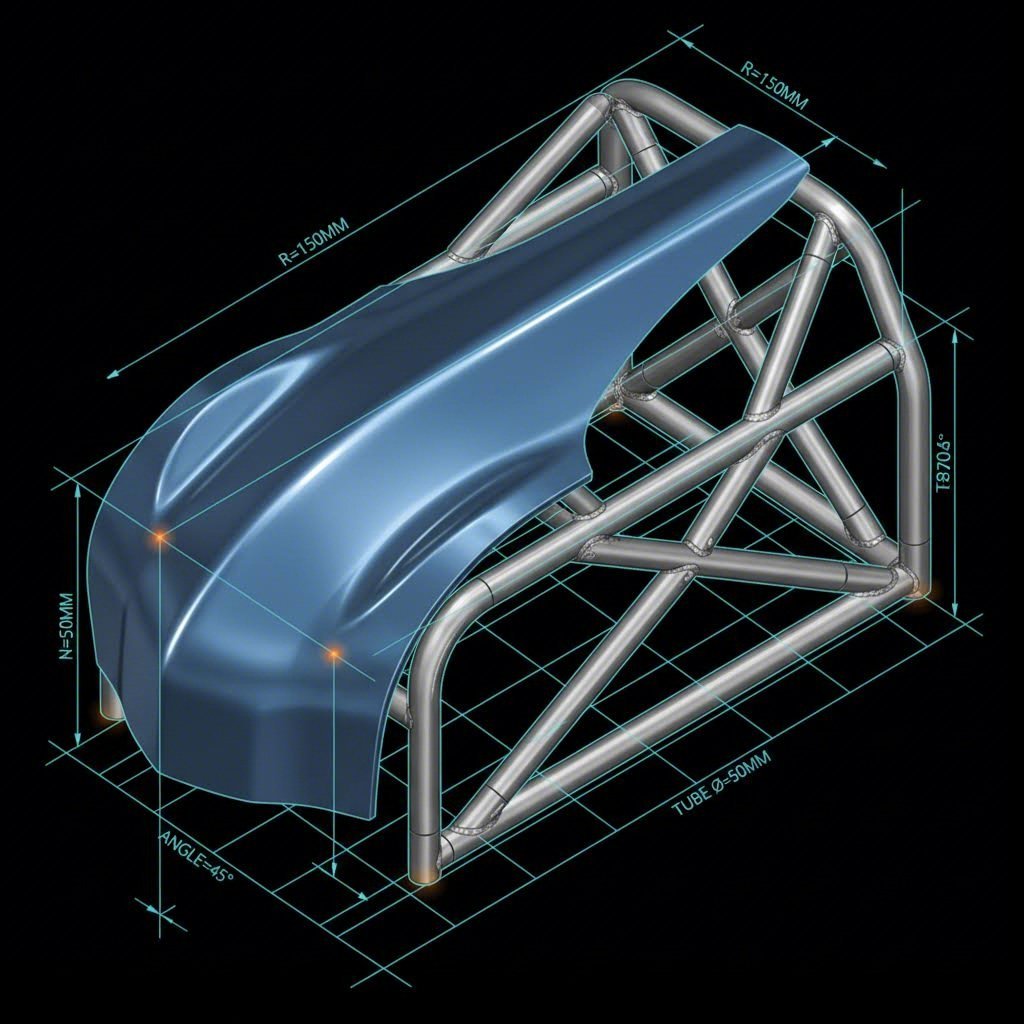

कार भागों के लिए ऑटोमोटिव निर्माण दो अलग-अलग श्रेणियों पर नियंत्रण स्थापित करने पर निर्भर करता है कार के भागों के लिए मोड़ने की तकनीक : बॉडी पैनल और संरचनात्मक ब्रैकेट्स के लिए शीट धातु निर्माण, और एक्जॉस्ट सिस्टम और रोल केज के लिए ट्यूब मोड़ना। किसी भी अनुशासन में सफलता तकनीकी चरों जैसे न्यूनतम मोड़ त्रिज्या , स्प्रिंगबैक क्षतिपूर्ति , और ग्रेन दिशा पर सटीक नियंत्रण की आवश्यकता होती है।

DIY उत्साही लोगों के लिए, मैनुअल ब्रेक और सैंडबैग फॉर्मिंग जैसी सुलभ विधियाँ पुनर्स्थापन पैच के लिए प्रोफेशनल परिणाम दे सकती हैं। हालांकि, औद्योगिक अनुप्रयोगों को भार के तहत संरचनात्मक अखंडता बनाए रखने के लिए सीएनसी प्रेस ब्रेक और मैंड्रिल बेंडर की दोहराव योग्यता की आवश्यकता होती है। चाहे फेंडर को आकार दिया जा रहा हो या चेसिस का निर्माण, सही मिश्र धातु और विधि का चयन एक स्थायी घटक और एक टूटे हुए भाग के बीच का अंतर होता है।

शीट धातु मोड़ना: बॉडी पैनल और संरचनात्मक घटक

शीट धातु मोड़ना ऑटोमोटिव पुनर्स्थापना और निर्माण की रीढ़ है। इसमें फेंडर और व्हील टब के लिए सरल एल-ब्रैकेट से लेकर जटिल यौगिक वक्रों के निर्माण तक सब कुछ शामिल है। प्राथमिक उद्देश्य सामग्री की धातु संरचना को तोड़े बिना रैखिक अक्ष के साथ धातु को प्लास्टिक रूप से विकृत करना है।

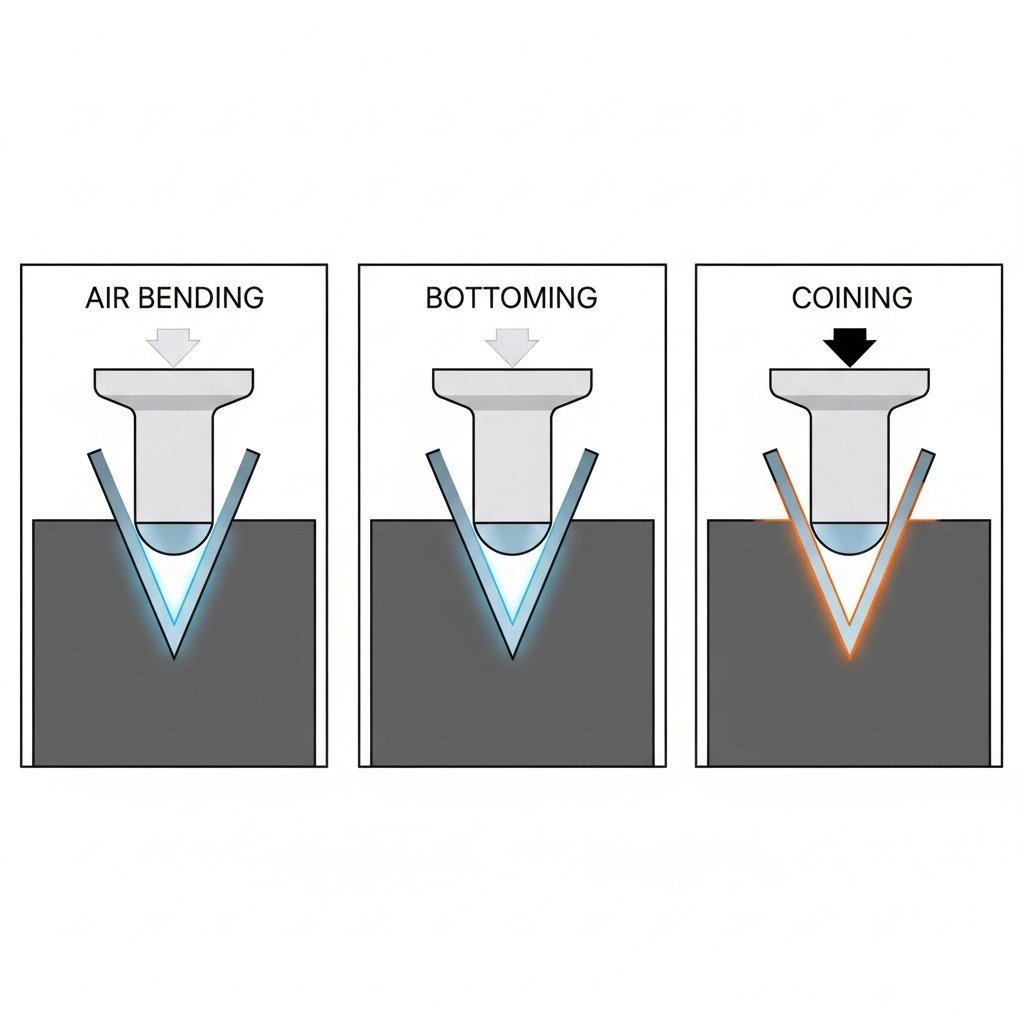

अधिकांश ऑटोमोटिव अनुप्रयोगों के लिए, प्रेस ब्रेक बेंडिंग उद्योग मानक है। यह एक पंच और डाई सेट का उपयोग करके सपाट शीट धातु को एक विशिष्ट कोण में धकेलता है। वांछित सहिष्णुता और मोड़ त्रिज्या प्राप्त करने के लिए प्रेस ब्रेक संचालन की तीन विधाओं को समझना महत्वपूर्ण है।

प्रेस ब्रेक विधियाँ: परिशुद्धता और बल

- एयर बेंडिंग: सबसे बहुमुखी और सामान्य तकनीक। पंच शीट को V-डाई में दबाता है लेकिन नीचे के हिस्से पर नहीं दबाता। मोड़ का कोण इस बात पर निर्भर करता है कि पंच कितनी गहराई तक उतरता है। इसमें कम टन शक्ति की आवश्यकता होती है और स्प्रिंगबैक की भरपाई के लिए "ओवर-बेंडिंग" की अनुमति देता है, जो परिवर्तनशील कार भागों के लिए आदर्श है।

- बॉटम बेंडिंग (बॉटमिंग): पंच शीट को V-डाई की ज्यामिति के अनुसार ठीक से ढालने के लिए मजबूर करता है। इससे स्प्रिंगबैक कम होता है और एयर बेंडिंग की तुलना में अधिक सटीकता प्राप्त होती है, लेकिन इसमें प्रत्येक कोण के लिए अधिक बल और विशिष्ट उपकरण की आवश्यकता होती है।

- कॉइनिंग: एक उच्च-टन विधि जहाँ पंच धातु के तटस्थ अक्ष में प्रवेश करता है, जिससे अत्यधिक दबाव के तहत इसकी माप कम हो जाती है। यह बेंड को "सिक्का" के रूप में बना देता है, जिससे स्प्रिंगबैक पूरी तरह समाप्त हो जाता है। यद्यपि सटीकता में इसकी बराबरी कोई नहीं कर सकता, लेकिन मानक बॉडीवर्क के लिए इसका उपयोग लागत और उपकरण क्षय के कारण बहुत कम होता है।

वक्रों के लिए रोल बेंडिंग

जब बड़े वक्राकार घटकों जैसे व्हील आर्च, ट्रांसमिशन टनल या हुड स्किन का निर्माण किया जा रहा हो, तो प्रेस ब्रेक पर्याप्त नहीं होते हैं। रोल बेंडिंग धातु को धीरे-धीरे मोड़ने के लिए एक तीन-रोलर प्रणाली (पिरामिड सेटअप) का उपयोग किया जाता है। केंद्रीय और बाहरी रोलों के बीच की दूरी समायोजित करके, निर्माता द्वारा दबाव ब्रेकिंग से संबंधित "किंक लाइनों" के बिना सुचार और सुसंगत त्रिज्या प्राप्त की जा सकती है।

| विधि | सर्वोत्तम अनुप्रयोग | शुद्धता | लागत/बल |

|---|---|---|---|

| हवा झुकाव | सामान्य ब्रैकेट, चेसिस पैनल | मध्यम (स्प्रिंगबैक संवेदनशील) | कम टनेज / कम टूलिंग लागत |

| बॉटमिंग | सटीक संरचनात्मक भाग | उच्च | मध्यम टनेज |

| सिक्का बनाना | बड़े पैमाने पर उत्पादित OEM क्लिप/भाग | बहुत अधिक (शून्य स्प्रिंगबैक) | उच्च टनेज / उच्च घर्षण |

| रोल बेंडिंग | फेंडर, टनल, विस्तृत वक्र | परिवर्तनशील (ऑपरेटर पर निर्भर) | कम बल / विशेष मशीन |

ट्यूब मोड़ना: एक्जॉस्ट, रोल केज और ब्रेक लाइन

खोखले ट्यूबिंग को मोड़ना एक अद्वितीय चुनौती प्रस्तुत करता है: बाहरी दीवार फैलती और पतली हो जाती है, जबकि आंतरिक दीवार संकुचित और मोटी हो जाती है। उचित समर्थन के बिना, इस तनाव के कारण ट्यूब अंडाकार (चपटा) हो जाता है, मुड़ जाता है या झुर्रियाँ पड़ जाती हैं। ऑटोमोटिव प्रदर्शन में, विशेष रूप से हेडर, एक्जॉस्ट और सुरक्षा केज के लिए, ट्यूब की आंतरिक मात्रा और संरचनात्मक प्रोफ़ाइल बनाए रखना अनिवार्य है।

घूर्णन ड्रॉ बनाम रैम बेंडिंग

रैम बेंडिंग (या कंप्रेशन बेंडिंग) कई बजट मफलर दुकानों में पाई जाने वाली विधि है। एक हाइड्रोलिक रैम ट्यूब में एक डाई को धकेलता है, जिसे दो बाहरी रोलर्स द्वारा सहारा दिया जाता है। यह सस्ती और तेज होने के बावजूद, अक्सर ट्यूब को थोड़ा चिपका देती है, जिससे वायु प्रवाह सीमित हो जाता है और संरचनात्मक शक्ति कम हो जाती है। यह आम तौर पर रोल केज या उच्च-प्रदर्शन वाले हेडर के लिए उपयुक्त नहीं है।

रोटरी ड्रॉ बेंडिंग यह पेशेवर मानक है। ट्यूब को एक घूमने वाले बेंड डाई पर क्लैंप किया जाता है और उसके चारों ओर खींचा जाता है। यह विधि एक स्थिर सेंटरलाइन त्रिज्या (CLR) बनाए रखती है और चेसिस कार्य के लिए आवश्यक साफ, दोहराए जाने योग्य मोड़ उत्पन्न करती है।

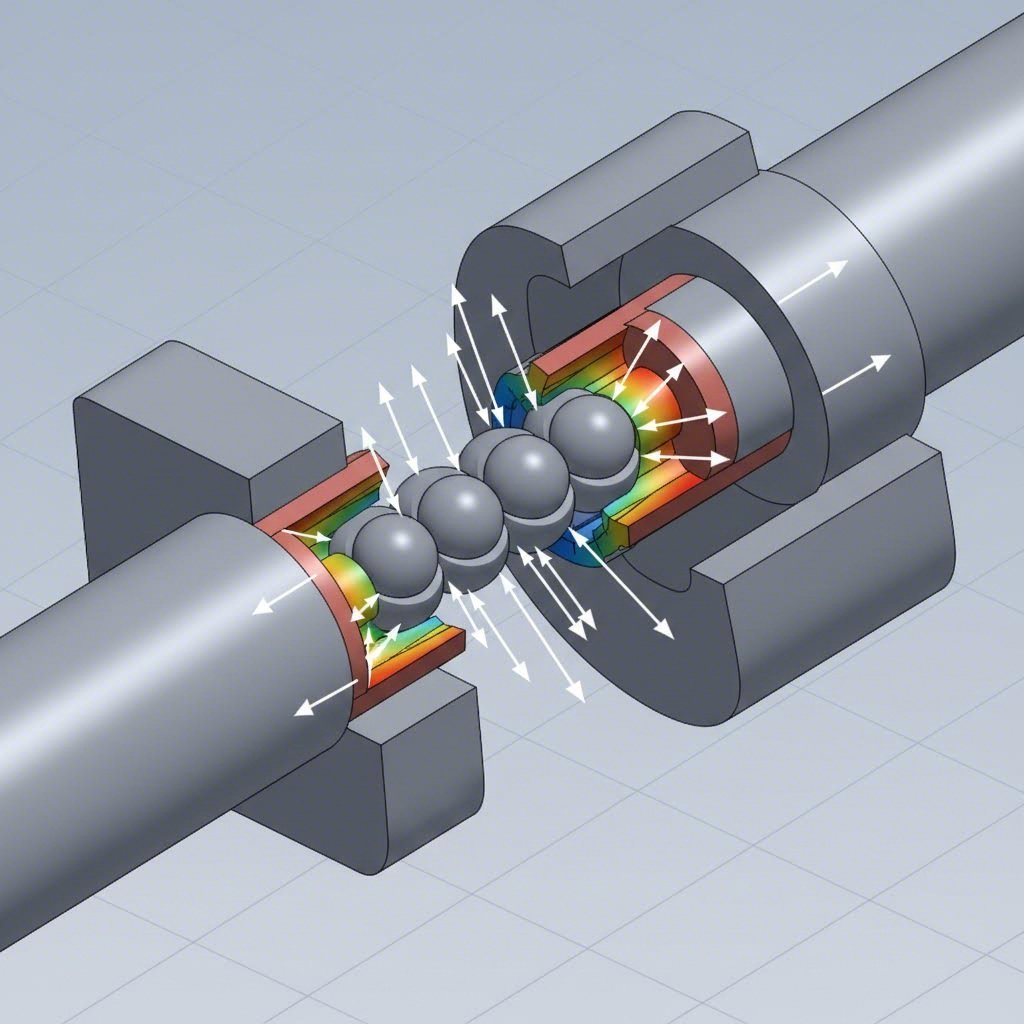

मैंड्रिल की भूमिका

उच्च-गुणवत्ता वाले मोड़ के लिए, विशेष रूप से पतली-दीवार वाले स्टेनलेस स्टील या एल्युमीनियम पर, एक मंड्रेल आवश्यक है। एक मैंड्रल एक ठोस छड़ या कड़ी से जुड़ी कड़ियों की श्रृंखला होती है जिसे अंदर मोड़ के दौरान ट्यूब के भीतर डाला जाता है।

- संरचनात्मक समर्थन: यह आंतरिक दीवारों को सहारा देता है ताकि वे ढहें या सिलवटें न बनें।

- प्रवाह दक्षता: ट्यूब को पूरी तरह से गोल बनाए रखकर, मैंड्रल बेंडिंग निकास गैस के अधिकतम वेग को सुनिश्चित करती है।

- सौंदर्य: इससे उच्च-स्तरीय हेडर और इंटेक पर देखे जाने वाले चिकने, बिना सिलवट वाले मोड़ बनते हैं।

प्रो टिप: जब रोल केज ट्यूबिंग (DOM स्टील या क्रोमोली) को मोड़ रहे हों, तो संबंधित नियामक संस्था के नियमों (उदाहरण: FIA, NHRA) की पुष्टि करें। अधिकांश सिलवटदार मोड़ पर प्रतिबंध लगाते हैं और तनाव बढ़ाने से बचने के लिए विशिष्ट न्यूनतम मोड़ त्रिज्या (आमतौर पर ट्यूब के व्यास का 3 गुना) की मांग करते हैं।

मोड़ने का विज्ञान: डिज़ाइन और सामग्री पर विचार

कार के भागों के लिए मोड़ने की तकनीकों पर महारत हासिल करना मांसपेशियों की बजाय गणित पर अधिक निर्भर करता है। धातु के भौतिक गुणों को नजरअंदाज करने से फ्लैंज में दरार आ सकती है और भाग फिट नहीं होते।

न्यूनतम मोड़ त्रिज्या

हर धातु के लिए यह सीमा होती है कि बाहरी तंतुओं के फटने से पहले उसे कितना तंगी से मोड़ा जा सकता है। यह है न्यूनतम मोड़ त्रिज्या माइल्ड स्टील के लिए सामान्य नियम के रूप में, त्रिज्या कम से कम सामग्री की माप के बराबर होनी चाहिए (1T)। एल्यूमीनियम के लिए, विशेष रूप से कठोर मिश्र धातु जैसे 6061-T6, दरार से बचने के लिए त्रिज्या अक्सर माप की 3x-4x होनी चाहिए। एल्यूमीनियम को एनीलिंग (माल्यान और शीतलन करके मृदु बनाना) करने से अधिक तंग मोड़ संभव हो जाते हैं।

स्प्रिंगबैक और K-फैक्टर

धातु में स्मृति होती है। मोड़ने के बाद, यह थोड़ा सा आराम करता है, अपने मूल आकार में वापस आंशिक रूप से लौट आता है। यह स्प्रिंगबैक है। 90-डिग्री के मोड़ के लिए इस लोचदार पुनरप्राप्ति की भरपाई के रूप में 92 या 93 डिग्री तक मोड़ने की आवश्यकता हो सकती है। उच्च-तन्यता स्टील (जैसे आधुनिक चेसी में उपयोग किए जाने वाले) माइल्ड स्टील की तुलना में काफी अधिक स्प्रिंगबैक दर्शाते हैं।

आयामीय सटीकता प्राप्त करने के लिए, निर्माता के-फैक्टर का उपयोग करते हैं, एक अनुपात जो तटस्थ अक्ष के स्थान को परिभाषित करता है (धातु का वह भाग जो संपीड़ित या फैला नहीं होता है)। K-फैक्टर का उपयोग करके सही बेंड अनुमति की गणना सुनिश्चित करती है कि अंतिम भाग के आयाम CAD ड्राइंग के सटीक मेल खाते हैं।

व्यापार के उपकरण: डीआईवाई बनाम पेशेवर उपकरण

ऑटोमोटिव धातु आकृति निर्माण में प्रवेश करने की बाधा कई लोगों की धारणा से कम है, लेकिन डीआईवाई उपकरणों और औद्योगिक उत्पादन के बीच का अंतर बहुत बड़ा है। उपकरणों का आपका चयन वह गति, पुनरावृत्ति और अधिकतम मोटाई निर्धारित करता है जिसे आप संभाल सकते हैं।

डीआईवाई फैब्रिकेटर किट

पुनर्स्थापना शौकीनों और कस्टम मैकेनिक के लिए, "हाथ" विधियाँ एकल-उत्पादन भागों के लिए अक्सर उत्कृष्ट नियंत्रण प्रदान करती हैं:

- मैनुअल प्रेस ब्रेक: साधारण लीवर-संचालित ब्रेक पैच पैनलों के लिए हल्के गेज शीट धातु को संभाल सकते हैं।

- श्रिंकर/स्ट्रेचर: यांत्रिक रूप से धातु के किनारे को सिकोड़कर या खींचकर यौगिक वक्र (जैसे खिड़की चैनल) बनाने के लिए आवश्यक।

- हथौड़ा और डॉली: शीट धातु को चिकना करने और आकृतियों को सुधारने की मूल विधि।

- वाइस बेंडिंग: मुलायम जबड़ों और एक मैलेट के साथ, एक मजबूत बेंच वाइस प्रभावी ढंग से छोटे ब्रैकेट्स के लिए "शून्य-लागत" ब्रेक का काम करता है।

औद्योगिक उत्पादन तक पैमाना बढ़ाना

प्रोटोटाइपिंग से बड़े पैमाने पर उत्पादन की ओर बढ़ने पर, तकनीकें मैनुअल हेरफेर से स्वचालित उच्च-टन भार स्टैम्पिंग में बदल जाती हैं। औद्योगिक सेटअप जटिल, बहु-मोड़ अनुक्रमों के लिए सीएनसी प्रेस ब्रेक और उच्च मात्रा में दक्षता के लिए हाइड्रोलिक स्टैम्पिंग प्रेस का उपयोग करते हैं।

यदि आपकी परियोजना बड़े पैमाने पर कठोर गुणवत्ता मानकों की मांग करती है, तो एक विशेषज्ञ निर्माता के साथ साझेदारी करना अक्सर तार्किक अगला कदम होता है। कंपनियाँ जैसे शाओयी मेटल तकनीक व्यापक स्टैम्पिंग समाधान प्रदान करती हैं, 600 टन तक की प्रेस क्षमता का उपयोग करके IATF 16949-प्रमाणित घटक डिलीवर करती हैं। चाहे आपको कंट्रोल आर्म्स की आवश्यकता हो या संरचनात्मक सबफ्रेम्स, उनकी विशेषज्ञता त्वरित प्रोटोटाइपिंग और लाखों बड़े पैमाने पर उत्पादित भागों के बीच की खाई को पाटती है।

निष्कर्ष

ऑटोमोटिव अनुप्रयोगों के लिए धातु को आकार देने की कला घटक के कार्य के अनुरूप तकनीक को मिलाने में निहित है। जबकि एक खेत के ट्रक के लिए रैम-बेंट एक्जॉस्ट पाइप पर्याप्त हो सकता है, ट्रैक-फोकस्ड चेसिस को रोटरी ड्रॉ बेंडिंग की सटीकता की आवश्यकता होती है। इसी तरह, एक सौंदर्यात्मक बॉडी पैनल को स्लिप रोल की चिकनी पॉलिश की आवश्यकता होती है, जबकि एक संरचनात्मक सस्पेंशन ब्रैकेट प्रेस ब्रेक की स्पष्ट सटीकता पर निर्भर करता है।

उभरते हुए फैब्रिकेटर के लिए, यात्रा सामग्री की सीमाओं को समझने से शुरू होती है—न्यूनतम बेंड त्रिज्या का सम्मान करना और स्प्रिंगबैक की अपेक्षा करना। चाहे आप हाथ से फेंडर पैच पर हथौड़ा मार रहे हों या उत्पादन चलाने के लिए सीएनसी ब्रेक को प्रोग्राम कर रहे हों, भौतिकी वही रहती है। सही सामग्री के साथ शुरुआत करें, अपनी छूट की गणना करें, और वह बेंडिंग विधि चुनें जो सुरक्षा और प्रदर्शन सुनिश्चित करे।

अक्सर पूछे जाने वाले प्रश्न

1. प्रेस ब्रेक बेंडिंग के तीन प्राथमिक प्रकार क्या हैं?

तीन मुख्य तकनीकें हैं हवा झुकाव , बॉटमिंग , और सिक्का बनाना एयर बेंडिंग सबसे आम है क्योंकि इसमें लचीलापन अधिक होता है और कम बल की आवश्यकता होती है। बॉटमिंग शीट को डाई के खिलाफ दबाकर उच्च परिशुद्धता प्रदान करता है, जबकि कॉइनिंग धातु में डाई के आकार को उकेरने के लिए अत्यधिक दबाव का उपयोग करता है, जिससे स्प्रिंगबैक पूरी तरह से समाप्त हो जाता है।

कार एक्जॉस्ट ट्यूबिंग को मोड़ने के लिए सबसे अच्छी तकनीक क्या है?

मैंड्रल बेंडिंग ऑटोमोटिव एक्जॉस्ट सिस्टम के लिए सबसे अच्छी तकनीक मानी जाती है। मोड़ के दौरान ट्यूब के अंदर एक सहायता छड़ (मैंड्रल) डालकर पाइप के चिपकने या सिकुड़ने को रोका जाता है। इससे ट्यूब का व्यास स्थिर बना रहता है, जिससे निकास गैस के प्रवाह को अनुकूलित किया जा सके और इंजन के प्रदर्शन को अधिकतम किया जा सके।

कार के पुर्जों के लिए मोड़ते समय एल्युमीनियम अक्सर क्यों फट जाता है?

एल्युमीनियम फटता है मुख्य रूप से इसलिए क्योंकि मोड़ त्रिज्या बहुत तंग है या मिश्र धातु बहुत कठोर है (जैसे T6 टेम्पर)। माइल्ड स्टील के विपरीत, एल्युमीनियम में लचीलापन कम होता है। दरार पड़ने से बचने के लिए, एक बड़ी वक्रता त्रिज्या का उपयोग करें (आमतौर पर सामग्री की मोटाई का 3x-4x), अनाज के समानांतर के बजाय अनाज के पार मोड़ें, या जटिल आकृतियों के लिए एनील्ड (नरम) एल्युमीनियम ग्रेड का उपयोग करें।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —