ऑटोमोटिव लाइटिंग घटक स्टैम्पिंग: इंजीनियरिंग गाइड

संक्षिप्त में

ऑटोमोटिव प्रकाश घटक स्टैम्पिंग उच्च-सटीकता विनिर्माण प्रक्रिया है जिसका उपयोग वाहन प्रकाश व्यवस्थाओं के लिए महत्वपूर्ण धातु भागों, जैसे विद्युत टर्मिनल, हीट सिंक, रिफ्लेक्टर हाउसिंग और माउंटिंग ब्रैकेट्स के निर्माण के लिए किया जाता है। चूंकि आधुनिक एलईडी असेंबली को कड़े तापीय प्रबंधन और निरंतर विद्युत चालकता की आवश्यकता होती है, निर्माता लाखों दोष-मुक्त घटकों के उत्पादन के लिए उच्च-गति स्टैम्पिंग पर निर्भर रहते हैं। प्रोग्रेसिव डाई stamping आपूर्ति के प्रमुख विचारों में ऊष्मा विकिरण के लिए एल्यूमीनियम, संपर्क के लिए तांबा जैसी सामग्री का चयन करना शामिल है, और यह सुनिश्चित करना कि आपका साझेदार वैश्विक ऑटोमोटिव गुणवत्ता मानकों को पूरा करने के लिए IATF 16949 प्रमाणन आईएटीएफ 16949 प्रमाणन धारण करता हो।

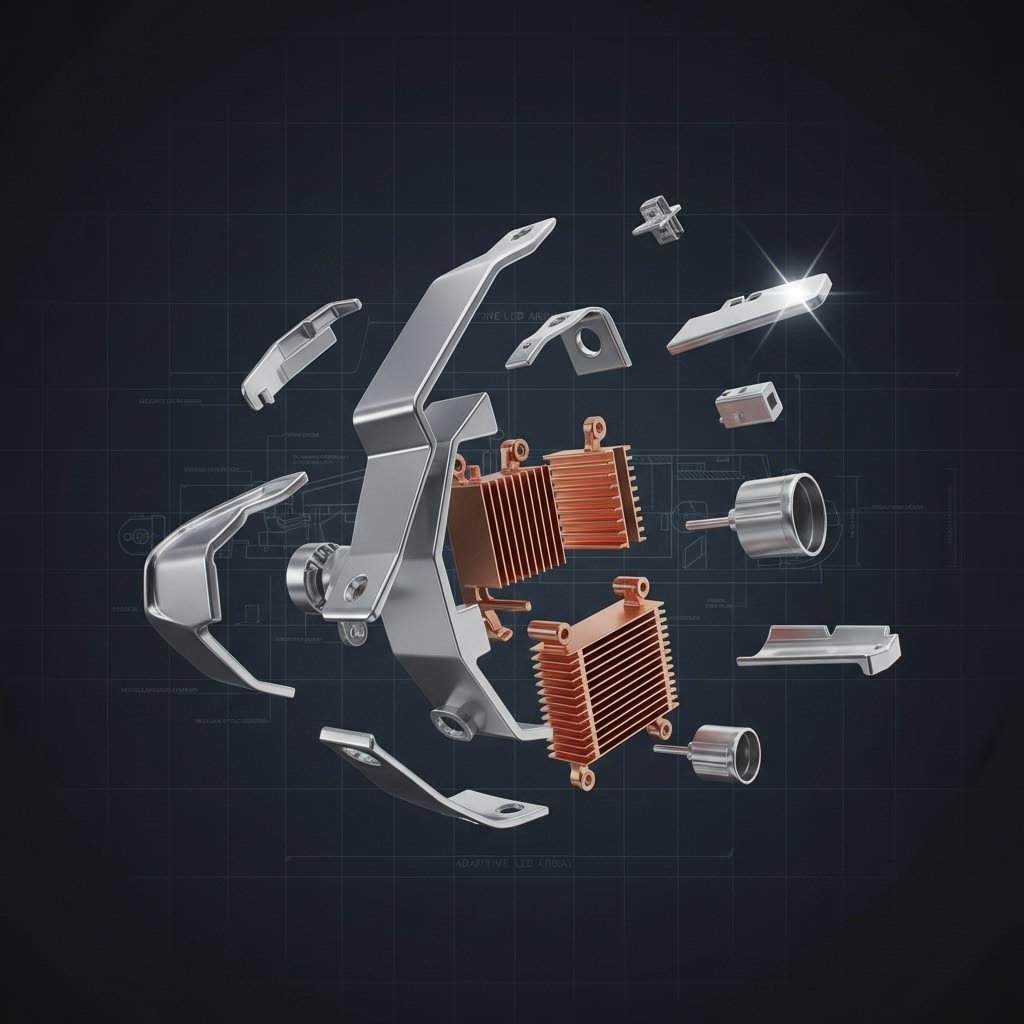

आधुनिक ऑटोमोटिव प्रकाश में महत्वपूर्ण स्टैम्प किए गए घटक

हैलोजन से एलईडी और लेजर-मैट्रिक्स लाइटिंग में परिवर्तन ने स्टैम्प्ड धातु घटकों की जटिलता को बदल दिया है। अब ऑटोमोटिव इंजीनियरों को केवल साधारण ब्रैकेट्स की आवश्यकता नहीं होती; उन्हें अधिकाधिक सघन हेडलैंप और टेललाइट असेंबली में फिट होने वाले जटिल इंटरकनेक्ट और थर्मल समाधान की आवश्यकता होती है। उच्च-परिशुद्धता स्टैम्पिंग इन प्रणालियों के भीतर तीन प्राथमिक कार्य करती है: विद्युत संयोजकता, संरचनात्मक सहायता और ताप प्रबंधन।

विद्युत इंटरकनेक्ट

किसी भी लाइटिंग असेंबली की तंत्रिका प्रणाली स्टैम्प्ड विद्युत घटकों पर निर्भर करती है। बस बार और लीड फ्रेम एलईडी ऐर्रे में दक्षतापूर्वक बिजली वितरित करने के लिए उच्च-चालकता वाले तांबे के मिश्र धातुओं से स्टैम्प किए जाते हैं। टर्मिनल और कनेक्टर्स को इंजन के कंपन और तापीय चक्र के बावजूद संपर्क बनाए रखना चाहिए। मानक उपभोक्ता इलेक्ट्रॉनिक्स के विपरीत, इन ऑटोमोटिव ग्रेड भागों में अक्सर जटिल ज्यामिति होती है जो प्लास्टिक इंजेक्शन-मोल्डेड हाउसिंग में सुरक्षित रूप से लॉक होने के लिए डिज़ाइन की जाती है, जिसे इंसर्ट मोल्डिंग के रूप में जाना जाता है।

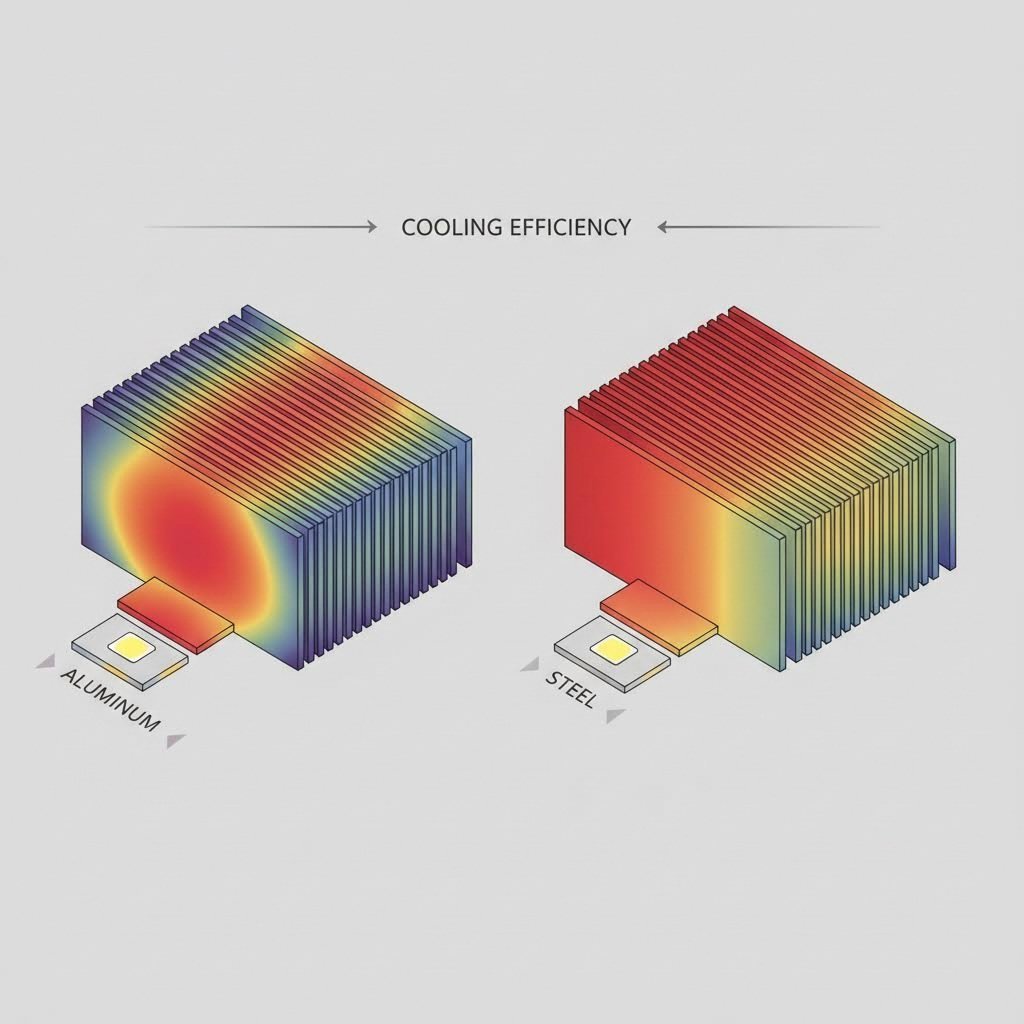

थर्मल प्रबंधन घटक

एलईडी की लंबी आयु सीधे ऊष्मा अपव्ययन से जुड़ी है। धातु स्टैम्पिंग निर्माण के लिए एक लागत प्रभावी समाधान प्रदान करती है ऊष्मा सिंक और तापीय स्प्रेडर। एल्यूमीनियम मिश्र धातुओं को स्टैम्प करके निर्माता संवेदनशील डायोड से ऊष्मा को दूर खींचने के लिए पर्याप्त सतह क्षेत्र वाले हल्के घटक बना सकते हैं। इन घटकों को अक्सर मुद्रित सर्किट बोर्ड (PCB) या आवास के साथ सीधे एकीकृत किया जाता है ताकि तापीय स्थानांतरण को त्वरित बनाया जा सके।

ऑप्टिकल और संरचनात्मक हार्डवेयर

हालांकि प्लास्टिक प्रकाशिकी लेंस में प्रभावी हैं, लेकिन विशिष्ट क्षेत्रों में संरचनात्मक दृढ़ता और ऑप्टिकल सटीकता के लिए धातु स्टैम्पिंग श्रेष्ठ बनी हुई है। परावर्तक वलय और बल्ब शील्ड प्रकाश पथों को विकृति के बिना नियंत्रित करने के लिए उच्च गुणवत्ता सतह परिष्करण की आवश्यकता होती है। इसके बीच, भारी गेज इस्पात माउंटिंग ब्रैकेट और धारक क्लिप पूरे प्रकाश मॉड्यूल को संरेखित और सुरक्षित रखना सुनिश्चित करते हैं, भले ही वाहन कठोर भूभाग पर चल रहा हो।

सामग्री चयन रणनीति: चालकता, भार और ऊष्मा

सही सामग्री का चयन प्रदर्शन, वजन और लागत के बीच एक इंजीनियरिंग संतुलन कार्य है। ऑटोमोटिव लाइटिंग घटकों के स्टैम्पिंग में, तीन सामग्री परिवार प्रमुखता से हैं, जिनमें से प्रत्येक एक अलग इंजीनियरिंग उद्देश्य के लिए होता है।

तांबा और पीतल मिश्र धातुएँ

विद्युत घटकों के लिए, तांबा C110 (इलेक्ट्रोलाइटिक टफ पिच) अपनी उत्कृष्ट विद्युत चालकता (100% IACS) के कारण मानक है। हालाँकि, शुद्ध तांबा मुलायम होता है। उन टर्मिनलों के लिए जिनमें संपर्क दबाव बनाए रखने के लिए स्प्रिंग गुणों की आवश्यकता होती है, इंजीनियर अक्सर पीतल या उच्च-प्रदर्शन बेरिलियम कॉपर मिश्र धातुओं को निर्दिष्ट करते हैं। ये सामग्री थकान का प्रतिरोध करने के लिए आवश्यक तन्य शक्ति प्रदान करते हैं, जबकि पर्याप्त चालकता बनाए रखते हैं।

एल्यूमीनियम मिश्र धातु

एल्युमीनियम 5052 और 6061हीट सिंक और हाउजिंग के लिए आलूमीनियम जाने जाते हैं। एल्यूमीनियम उच्च-शक्ति एलईडी को ठंडा करने के लिए महत्वपूर्ण उत्कृष्ट तापीय चालकता प्रदान करता है, जबकि तांबे या स्टील के भार के एक छोटे से भाग के बराबर है। यह प्राकृतिक रूप से संक्षारण-प्रतिरोधी भी है, हालांकि स्टैम्पिंग प्रक्रिया के दौरान इसमें "गॉलिंग" (सामग्री चिपकना) की समस्या हो सकती है, जिसकी आवश्यकता विशेष उपकरण कोटिंग और स्नेहक की होती है।

स्टेनलेस और कोल्ड रोल्ड स्टील

नमी के संपर्क में आने वाले बाहरी संरचनात्मक भागों या आंतरिक घटकों के लिए, 300-श्रृंखला स्टेनलेस स्टील द्वितीयक प्लेटिंग की आवश्यकता के बिना उत्कृष्ट संक्षारण प्रतिरोध प्रदान करता है। आंतरिक ब्रैकेट्स के लिए जहां संक्षारण कम मुद्दा है लेकिन शक्ति सर्वोच्च महत्व की है, कोल्ड रोल्ड स्टील सबसे लागत प्रभावी विकल्प बना हुआ है, जिसे अक्सर उत्पादान के बाद जस्ता प्लेटिंग या ई-कोटिंग के साथ समाप्त किया जाता है।

निर्माण प्रक्रियाएँ: प्रगतिशील डाई बनाम डीप ड्रॉ

स्टैम्पिंग विधि के चयन में घटक की ज्यामिति और उत्पादन मात्रा मुख्य भूमिका निभाती है। ऑटोमोटिव लाइटिंग परियोजनाओं में आमतौर पर उच्च मात्रा (लाखों से करोड़ों भाग) शामिल होती है, जिससे दक्षता प्रमुख कारक बन जाती है।

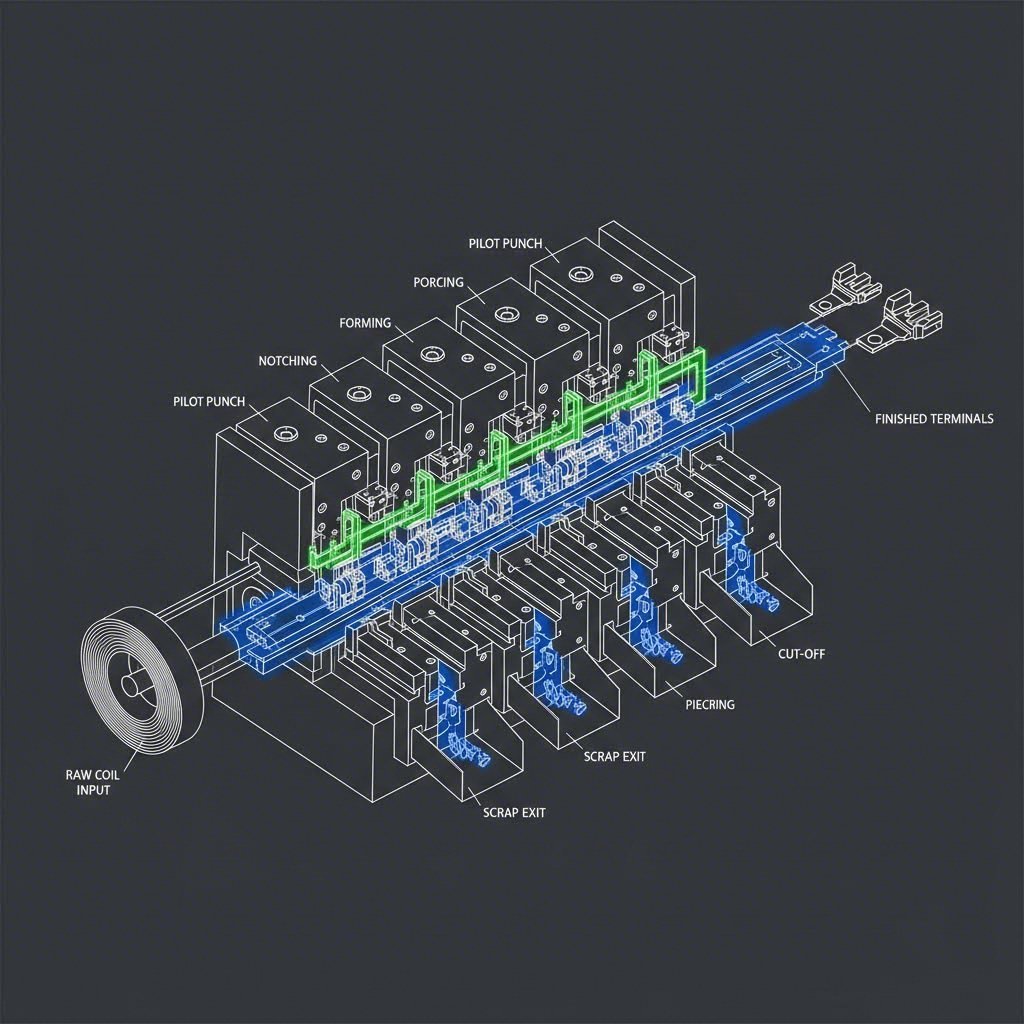

प्रोग्रेसिव डाई stamping

प्रोग्रेसिव डाई stamping टर्मिनल, क्लिप और लीड फ्रेम जैसे जटिल, छोटे से मध्यम आकार के भागों के उत्पादन के लिए उद्योग मानक है। इस प्रक्रिया में, एक धातु कॉइल एकल डाई के भीतर कई स्टेशनों से गुजरता है। प्रत्येक स्टेशन एक विशिष्ट संचालन—कटिंग, बेंडिंग, पंचिंग या कोइनिंग—करता है जैसे-जैसे स्ट्रिप आगे बढ़ती है। अंतिम स्टेशन पर तैयार भाग को अलग कर दिया जाता है। यह विधि अत्यंत तेज़ है, प्रति मिनट सैकड़ों स्ट्रोक चलाने में सक्षम है, जो उच्च मात्रा वाले उत्पादन के लिए प्रति भाग कम कीमत सुनिश्चित करती है।

डीप ड्रॉ स्टैम्पिंग

बेलनाकार या डिब्बे जैसे आकार वाले घटकों के लिए जिनकी गहराई महत्वपूर्ण हो—जैसे संधारित्र के डिब्बे, बल्ब सॉकेट, या विशिष्ट रिफ्लेक्टर हाउसिंग— डीप ड्रॉ स्टैम्पिंग आवश्यक है। इस प्रक्रिया में धातु की चादर को एक डाई गुहा में खींचा जाता है। यह तकनीकी रूप से चुनौतीपूर्ण है, क्योंकि सामग्री फटे या सिकुड़े बिना प्रवाहित होनी चाहिए। यद्यपि यह प्रगतिशील स्टैम्पिंग की तुलना में धीमी है, फिर भी यह धातु के निर्विघ्न, खोखले आकार बनाने का एकमात्र तरीका है जो सीलबद्ध प्रकाश इकाइयों के लिए अनिवार्य हैं।

प्रमुख चुनौतियाँ: सटीकता, ऊष्मा और सतह का बनावट

ऑटोमोटिव प्रकाश व्यवस्था के लिए स्टैम्पिंग सामान्य औद्योगिक स्टैम्पिंग से अलग करने वाली अद्वितीय चुनौतियों को प्रस्तुत करती है। आपूर्तिकर्ताओं को प्रकाश की सौंदर्य और कार्यात्मक गुणवत्ता दोनों को प्रभावित करने वाले चरों को नियंत्रित करना चाहिए।

प्रकाशिकी सतह की गुणवत्ता रिफ्लेक्टर्स और सौंदर्य बेज़ल के लिए सर्वोच्च महत्व की है। यहां तक कि सूक्ष्म खरोंच या डाई के निशान भी प्रकाश को अनियमित रूप से बिखेर सकते हैं या प्रीमियम हेडलाइट असेंबली में दृश्यमान दोष उत्पन्न कर सकते हैं। निर्माता भागों को उत्पादन के दौरान पूर्णतः निर्मल बनाए रखने के लिए पॉलिश कार्बाइड डाई और विशेष हैंडलिंग प्रणाली का उपयोग करते हैं।

तापीय विकृति एक और जोखिम है। एलईडी के संचालन के दौरान, वे स्थानीय रूप से ऊष्मा उत्पन्न करते हैं। एलईडी बोर्ड के साथ पूर्ण संपर्क सुनिश्चित करने के लिए स्टैम्प किए गए हीट सिंक में बिल्कुल समतल माउंटिंग सतह होनी चाहिए। किसी भी वक्रता या बर्र (burrs) के कारण वायु अंतराल बन सकते हैं, जो इन्सुलेटर की तरह कार्य करते हैं और एलईडी की जल्दबाजी से विफलता का कारण बन सकते हैं।

आपूर्तिकर्ता चयन: आपूर्ति और प्रमाणीकरण

ऑटोमोटिव लाइटिंग के लिए स्टैम्पिंग भागीदार का चयन करना केवल मूल्य के बारे में नहीं है; यह जोखिम कम करने और मापनीयता के बारे में है। ऑटोमोटिव आपूर्ति श्रृंखला में वापसी को रोकने और सुरक्षा सुनिश्चित करने के लिए गुणवत्ता मानकों का कठोरता से पालन करना आवश्यक है।

अनिवार्य: आईएटीएफ 16949

ऑटोमोटिव आपूर्ति श्रृंखला के लिए घटक निर्माण करने वाले किसी भी आपूर्तिकर्ता को प्रमाणित होना चाहिए IATF 16949 . यह मानक ISO 9001 से आगे बढ़ता है, जो दोष रोकथाम, भिन्नता में कमी और निरंतर सुधार पर जोर देता है। यह सुनिश्चित करता है कि स्टैम्पर के पास FMEA (फेल्योर मोड एंड इफेक्ट्स एनालिसिस) और PPAP (प्रोडक्शन पार्ट अप्रूवल प्रोसेस) के लिए मजबूत प्रक्रियाएं हैं, जिससे यह गारंटी होती है कि प्रत्येक ब्रैकेट या टर्मिनल सटीक इंजीनियरिंग विनिर्देशों को पूरा करता है।

प्रोटोटाइप से उत्पादन तक का संबंध

ऑटोमोटिव खरीद में एक सामान्य घर्षण बिंदु प्रोटोटाइप से बड़े पैमाने पर उत्पादन में संक्रमण है। इंजीनियर अक्सर महंगे हार्ड टूलिंग के लिए प्रतिबद्ध होने से पहले वैधीकरण के लिए छोटे बैच की आवश्यकता रखते हैं। ऐसे साझेदार को खोजना जो इस पूरे जीवनचक्र को संभाल सके, बहुत मूल्यवान है। उदाहरण के लिए, शाओयी मेटल तकनीक इस अंतर को पाटने में विशेषज्ञता रखता है, जो 50 इकाइयों की त्वरित प्रोटोटाइपिंग से लेकर लाखों के उच्च-आयतन विनिर्माण तक के व्यापक स्टैम्पिंग समाधान प्रदान करता है। इनकी क्षमताओं में 600 टन तक की प्रेस क्षमता और सख्त IATF 16949 अनुपालन शामिल है, जो उन्हें OEM गुणवत्ता के साथ नियंत्रण भुजाओं के साथ-साथ परिशुद्धता प्रकाश भागों जैसे महत्वपूर्ण घटकों की डिलीवरी करने में सक्षम बनाता है।

प्रकाश के लिए रणनीतिक आपूर्ति

लेंस के पीछे स्टैम्प किए गए धातु के उतना ही लेंस स्वयं के रूप में वाहन की प्रकाश व्यवस्था का प्रदर्शन निर्भर करता है। सामग्री गुणों, स्टैम्पिंग प्रक्रियाओं और गुणवत्ता प्रमाणन के बीच अंतःक्रिया को समझकर, खरीद दल सुरक्षा, दीर्घायु और विनियामक अनुपालन सुनिश्चित करने वाले घटकों को सुरक्षित कर सकते हैं। उन आपूर्तिकर्ताओं को प्राथमिकता दें जो न केवल विनिर्माण क्षमता, बल्कि तापीय और विद्युत चुनौतियों में इंजीनियरिंग योग्यता का भी प्रदर्शन करते हैं।

अक्सर पूछे जाने वाले प्रश्न

1. ऑटोमोटिव LED हीट सिंक के लिए सबसे अच्छी सामग्री क्या है?

एल्युमीनियम मिश्रधातुएँ, विशेष रूप से 5052 और 6061, एलईडी हीट सिंक के लिए मानक हैं। तांबे की तुलना में उच्च ऊष्मीय चालकता, कम वजन और लागत प्रभावशीलता के आदर्श संतुलन के कारण ये उपयुक्त हैं। एल्युमीनियम उच्च-शक्ति वाले एलईडी द्वारा उत्पन्न ऊष्मा को प्रभावी ढंग से विखेरता है, अत्यधिक तापमान बढ़ने को रोकता है और प्रकाश इकाई के जीवनकाल को बढ़ाता है।

2. प्रकाश टर्मिनल के लिए प्रगतिशील डाई स्टैम्पिंग क्यों पसंद की जाती है?

प्रगतिशील डाई स्टैम्पिंग को इसलिए पसंद किया जाता है क्योंकि यह कस्टम सहिष्णुता के साथ जटिल ज्यामिति के उच्च-गति, निरंतर उत्पादन की अनुमति देता है। चूंकि ऑटोमोटिव प्रकाशन को लाखों समान टर्मिनल और कनेक्टर्स की आवश्यकता होती है, यह प्रक्रिया स्थिरता और प्रति इकाई कम लागत सुनिश्चित करती है, जो बड़े पैमाने पर उत्पादन के लिए आवश्यक है।

3. क्या स्टैम्प किए गए भाग प्रकाश असेंबली में डाई-कास्ट घटकों का स्थान ले सकते हैं?

हाँ, कई मामलों में। स्टैम्प्ड शीट धातु के भागों का उत्पादन अक्सर मरम्मत के विकल्पों की तुलना में हल्का और सस्ता होता है। जबकि मरने कास्टिंग अधिक चर दीवार मोटाई के लिए अनुमति देता है, मुद्रांकन पतली दीवार, उच्च शक्ति अनुप्रयोगों के लिए बेहतर है जैसे कि ब्रैकेट, ढाल और क्लिप, समग्र वाहन वजन में कमी में योगदान देता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —