A verdadeira razón pola que os brazos de suspensión en aceiro estampado custan menos

RESUMO

Os brazos de control de aceiro estampado son máis baratos principalmente por mor do seu proceso de fabricación. Ao contrario que as alternativas fundidas ou forxadas, están feitos mediante o estampado e soldadura de chanzas de aceiro, un método que é significativamente máis rápido, máis automatizado e utiliza menos material para producións en gran volume. Esta eficiencia na produción en masa tradúcese directamente nun custo inferior tanto para os fabricantes de vehículos como para os consumidores que buscan substitutos.

A Diferenza no Fabricación: Por Que o Estampado Custa Menos

A razón principal da diferenza de prezo entre os brazos de control de aceiro estampado e as súas contrapartidas fundidas ou forxadas reside en como se fabrican. Comprender estes procesos industriais distintos amosa por que un método é inherente máis económico para a produción en masa. Cada aproximación crea unha peza funcional, pero o percorrido desde o material bruto ata o produto final varía enormemente en tempo, complexidade e custo.

Os brazos de control de aceiro estampado comezan como chenzas planas de aceiro. Unha prensa hidráulica grande, ou estampo, corta e forma estas chenzas na forma requirida, creando dúas metades que despois se soldan para formar o compoñente final. De acordo con especialistas en pezas para automóbiles Skyjacker , un identificador clave dun brazo de aceiro estampado é a liña visible de soldadura onde se unen as dúas metades. Este proceso é altamente automatizado e extremadamente rápido, capaz de producir miles de pezas idénticas cunha intervención mínima do ser humano. Para os fabricantes que producen vehículos a grande escala, esta eficiencia é fundamental. Os beneficios principais son a redución dos custos de man de obra e un ciclo de produción a alta velocidade.

Por contra, os brazos de suspensión de ferro fundido ou aluminio fundido fabrícanse mediante fundición. Isto implica verter metal fundido nun molde e deixalo arrefriar e solidificar. O resultado é unha peza única e sólida de metal. Aínda que isto crea unha peza moi resistente, o proceso é máis lento, require máis enerxía (polo feito de fundir o metal) e os moldes poden ser caros de fabricar e manter. Este método é máis axeitado para producir compoñentes máis grosos e robustos, frecuentemente necesarios para vehículos pesados como camións e SUVs. GMT Rubber observa que o ferro fundido é o preferido para estas aplicacións debido á súa resistencia e capacidade de soportar ambientes duros.

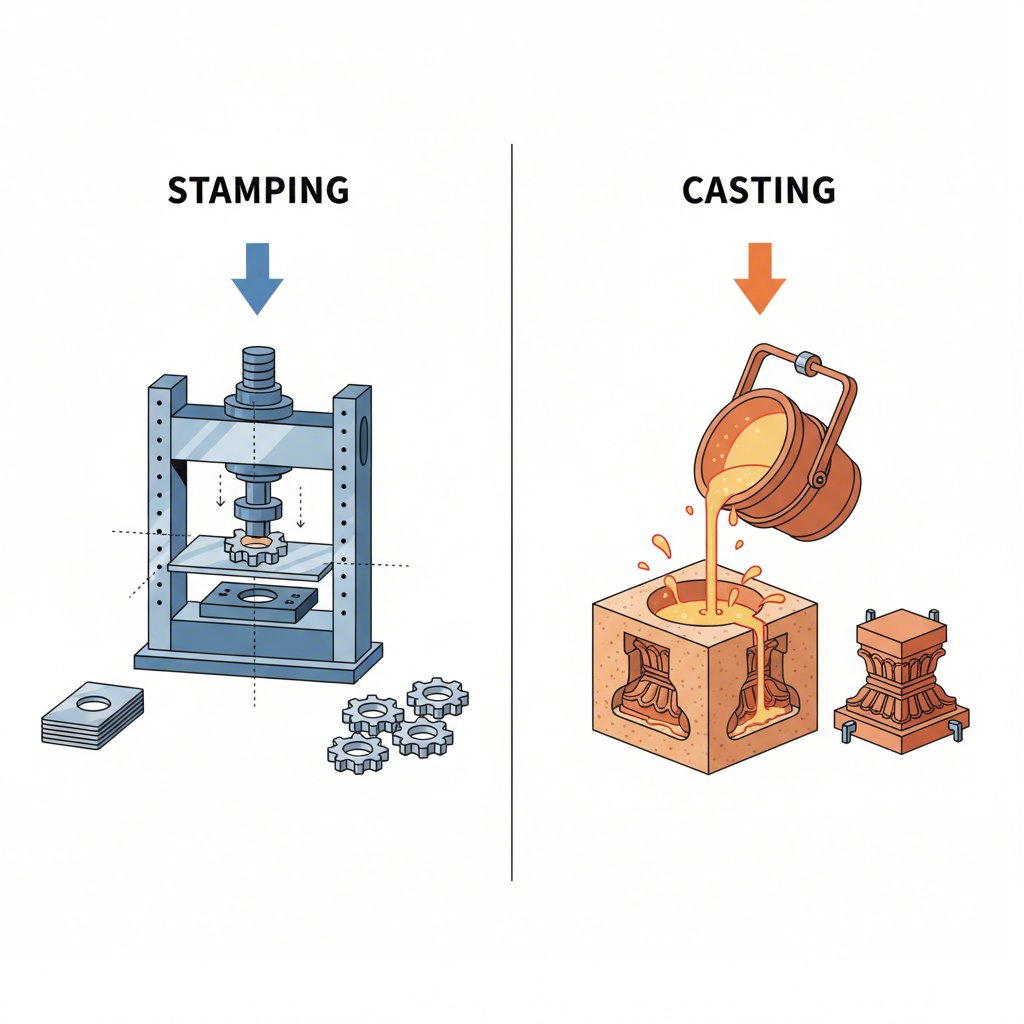

Aquí vai un desglose sinxelo das diferenzas clave nos procesos:

- Chapa de aceiro estampada: Implica cortar, prensar e soldar chapa metálica. É rápido, altamente automatizado e ideal para produción en gran volume e baixo custo.

- Acero/Ferro Fundido: Implica derreter metal e verterno nun molde. É máis lento, require máis enerxía e resulta nunha peza sólida única, normalmente usada para aplicacións de alta resistencia.

A vantaxe económica do estampado é clara: é unha "solución de baixo custo", como se indica en varios foros automotrices, o que o converte na opción preferida para a maioría dos coches modernos, onde a rentabilidade é unha consideración clave no deseño. Para os fabricantes automotrices que dependen da precisión e eficiencia, as empresas especializadas son fundamentais. Por exemplo, aqueles que buscan solucións integrais desde a prototipaxe ata a produción en masa en estampado de metal acoden frecuentemente a expertos como Shaoyi (Ningbo) Metal Technology Co., Ltd. , que aproveita a automatización avanzada para garantir compoñentes de alta calidade e baixo custo.

Rendemento e durabilidade: acero estampado fronte a fundido e aluminio

Aínda que o custo é un factor importante, o material e o proceso de fabricación dun brazo de control tamén inflúen directamente no seu rendemento, durabilidade e aplicación ideal. O acero estampado, o ferro fundido e o aluminio fundido presentan cada un un conxunto único de compensacións que os enxeñeiros valoran ao deseñar o sistema de suspensión dun vehículo. Escoller o reemprazo adecuado require comprender estas diferenzas para axustar a peza ás necesidades do seu vehículo e ao seu estilo de condución.

Os brazos de acero estampado son o estándar: asequibles e perfectamente adecuados para as demandas cotiás da maioría dos coches compactos e sedans. Non obstante, a súa construción a partir de chapas soldadas fainos máis susceptibles ó ferruxo, especialmente en climas húmidos ou en zonas onde é común o sal na estrada. Aínda que son suficientemente resistentes para uso normal, quizais non ofreza a rigidez necesaria para aplicacións pesadas ou para condución deportiva.

Os brazos de control de ferro fundido, como se mencionou, son os máis pesados. A súa construción sólida proporciona unha resistencia superior, o que os converte na opción estándar para camións e SUV que manexan cargas pesadas e terrenos máis accidentados. O inconveniente é o seu peso; o ferro fundido é significativamente máis pesado que o acero estampado ou o aluminio, o que pode afectar á calidade do percorrido e á eficiencia de combustible. O aluminio fundido ofrece unha alternativa atractiva, proporcionando unha resistencia comparable ao acero pero cun peso moito menor. Como explicou PartsAvatar , o peso lixeiro do aluminio reduce a masa non suspendida, o que mellora a manobrabilidade e o confort do percorrido. Ademais, é naturalmente resistente á corrosión, unha vantaxe importante fronte ao acero. Con todo, o aluminio é máis caro e pode ser máis propenso a rachaduras por impactos fortes, mentres que o acero tende máis a dobrarse.

Para axudarlle a decidir, aquí ten unha comparación dos diferentes materiais dos brazos de control:

| Tipo de material | Ventaxas | Desvantaxes | Usualmente empregado en |

|---|---|---|---|

| Acero estampado | Menor custo, máis lixeiro que o ferro fundido | Propenso ao ferruxe, menos ríxido | Coches económicos, sedáns estándar |

| Ferro fundido/acero | Máxima resistencia, moi duradeiro | Pesado, pode ser susceptible á ferruxa | Camións, SUVs, vehículos de alta capacidade |

| Aluminio fundido | Ligero, resistente á corrosión, forte | Maior custo, pode rachar ao impacto | Coches de alto rendemento, vehículos de luxo |

En última instancia, a elección depende da aplicación. Para un conductor diario estándar, unha substitución directa cun brazo estampado en acero é frecuentemente a opción máis práctica e económica. Porén, para un camión elevado, un vehículo de rendemento ou para condutores en climas duros, actualizar a un brazo de control en ferro fundido ou aluminio pode ser un investimento axeitado en durabilidade e rendemento.

Como identificar os brazos de control do teu vehículo

Antes de pedir unha peza de substitución, é fundamental saber exactamente que tipo de brazos de control ten o teu vehículo. Como se destaca nun guía de Maxtrac Suspension para os camións Silverado e Sierra, os fabricantes ás veces usaban materiais diferentes nos mesmos modelos dentro do mesmo ano, o que fai esencial a identificación visual. Cometer un erro pode significar recibir unha peza cun casete ou unha unión incompatible.

Afortunadamente, identificar os seus brazos de suspensión é un proceso sinxelo que pode facer en casa cunha inspección rápida. Os identificadores principais son o acabado superficial, a presenza de costuras e as propiedades magnéticas do material. Cada tipo ten sinais visuais e físicos distintos que facilitan diferencialos unha vez que saiba o que buscar.

Sega estes pasos para determinar que brazos de suspensión ten o seu vehículo:

- Limpie o brazo de suspensión: Use un trapo e algo de desengraxante para limpar o brazo de suspensión. A suxeira pode agochar as características clave que necesita ver.

- Examine o acabado superficial e a cor: Observe de preto a aparencia do brazo. Os brazos de acero estampado teñen normalmente un acabado negro liso e brillante. Os brazos de acero ou ferro fundido teñen unha superficie áspera e texturizada cun acabado negro mate. Os brazos de aluminio fundido terán unha cor prateada ou gris crúa e un acabado similarmente texturizado.

- Busca as costuras: Este é un factor diferenciador clave. Un brazo de acero estampado está formado por dúas metades soldadas xuntas, polo que verás unha costura soldada nítida que percorre as súas beiras. En contraste, os brazos fundidos faise nun molde, o que deixa unha liña fina de fundición ou unha costura, pero sen soldadura.

- Utiliza un imán: Este é o test definitivo para distinguir entre acero e aluminio. Un imán adhírese firmemente aos brazos de control de acero estampado e de acero/ferro fundido. Non se adhire a un brazo de control de aluminio.

Seguindo estes sinxelos pasos, poderás identificar con confianza os brazos de control do teu vehículo e asegurarte de mercar a peza de substitución correcta na primeira vez. Esta sinxela comprobación pode evitarche problemas cos devolucións e atrasos no proxecto.

Preguntas frecuentes

1. Cal é a diferenza entre os brazos de suspensión de ferro fundido e os de acero estampado?

A diferenza principal está no seu proceso de fabricación e aplicación. Os brazos de suspensión de acero estampado están feitos con chanzas de acero prensadas e soldadas, o que os fai baratos de producir e axeitados para coches turismos estándar. Os brazos de suspensión de ferro fundido fabrícanse vertendo ferro derretido nun molde, obtendo unha peza máis forte e pesada, ideal para vehículos de alta resistencia como camións e SUVs que operan en entornos adversos.

2. Cal é o mellor material para os brazos de suspensión?

Non hai un único "mellor" material; depende do vehículo e do seu uso. O aluminio é excelente para coches deportivos e de luxo porque é lixeiro e resistente á corrosión, mellorando o comportamento. O ferro fundido é superior para camións que requiren máxima resistencia e durabilidade. O acero estampado é a solución máis económica para vehículos turismos comúns onde o orzamento é unha preocupación principal.

3. Que é un brazo de suspensión de acero estampado?

Un brazo de suspensión de aceiro estampado é un compoñente da suspensión fabricado estampando dúas pezas de chapa de aceiro nunha forma desexada e logo soldándoas xuntas. Xeralmente poden identificarse polo seu acabado suave e negro brillante e polas soldaduras visibles ao longo das súas costuras. Son o tipo máis común en coches modernos e baratos debido ao seu baixo custo de fabricación.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —