Por que os brazos de suspensión en aceiro estampado comprometen a manobrabilidade do coche

RESUMO

Os brazos de control de acero estampado son un compoñente común e económico de fábrica que pode afectar negativamente ao manexo do seu vehículo. O seu principal inconveniente é a tendencia a flex baixo forzas de curva ou aceleración. Esta flexibilidade altera a xeometría da suspensión, provocando unha dirección imprecisa, menor estabilidade e unha sensación menos conectada coa estrada. En comparación con alternativas como os brazos tubulares ou forxados, tamén son máis pesados e máis susceptibles ó ferruxe.

Que Son Os Brazos de Control de Acero Estampado?: As Vantaxes e Desvantaxes

Un brazo de control é unha ligazón fundamental na suspensión do teu vehículo, que conecta o chasis co cubo da roda e permite que as rodas se movan cara arriba e abaixo de xeito suave. Os brazos de control de aceiro estampado son o tipo máis común que se atopa nos coches turismos estándar. Fabricánsense premendo ou estampando follas de aceiro nunha forma en 'U' ou canal, un método altamente eficiente para a produción en masa. Este proceso convérteos nunha opción económica para os fabricantes de equipos orixinais (OEM).

O proceso de fabricación é clave tanto para a súa difusión como para as súas limitacións de rendemento. Aínda que resultan efectivos para a condución diaria, o deseño de canal aberto non é tan ríxido estruturalmente como outros deseños. Para os fabricantes automotrices que requiren compoñentes de alta produción e precisión, son esenciais empresas especializadas. Por exemplo, Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrece solucións integrais de estampación metálica, desde a prototipaxe ata a produción en masa, asegurando que os compoñentes cumpran normas automotrices estritas como a IATF 16949.

Para o condutor medio, os brazos de acero estampado son xeralmente adecuados. Realizan a súa función en condicións normais de condución sen problemas. Porén, cando o rendemento é unha prioridade, as súas limitacións inherentes volvense moito máis evidentes. É importante valorar as súas vantaxes e desvantaxes.

Ventaxas:

- Económico: O seu proceso de fabricación sinxelo fainos baratos de producir e substituír.

- Ampla Disponibilidade: Como estándar do fabricante durante décadas, son fáciles de atopar na maioría dos vehículos.

Desvantaxes:

- Propensos a flexión: A forma aberta en 'U' pode dobrarse ou torcerse baixo alta tensión, afectando negativamente ao comportamento dinámico.

- Peso non suspendido: Aínda que non sexan sempre máis pesados ca os brazos tubulares, a súa masa contribúe ao peso non suspendido sen ofrecer os beneficios de rigidez dos deseños aftermarket, o que pode retardar a resposta da suspensión.

- Suscetibles ao óxido: En ambientes húmidos ou con sal, o acero estampado pode corroerse, comprometendo potencialmente a súa integridade estrutural co tempo. Segundo GMT Rubber , esta susceptibilidade ao óxido é unha das principais debilidades.

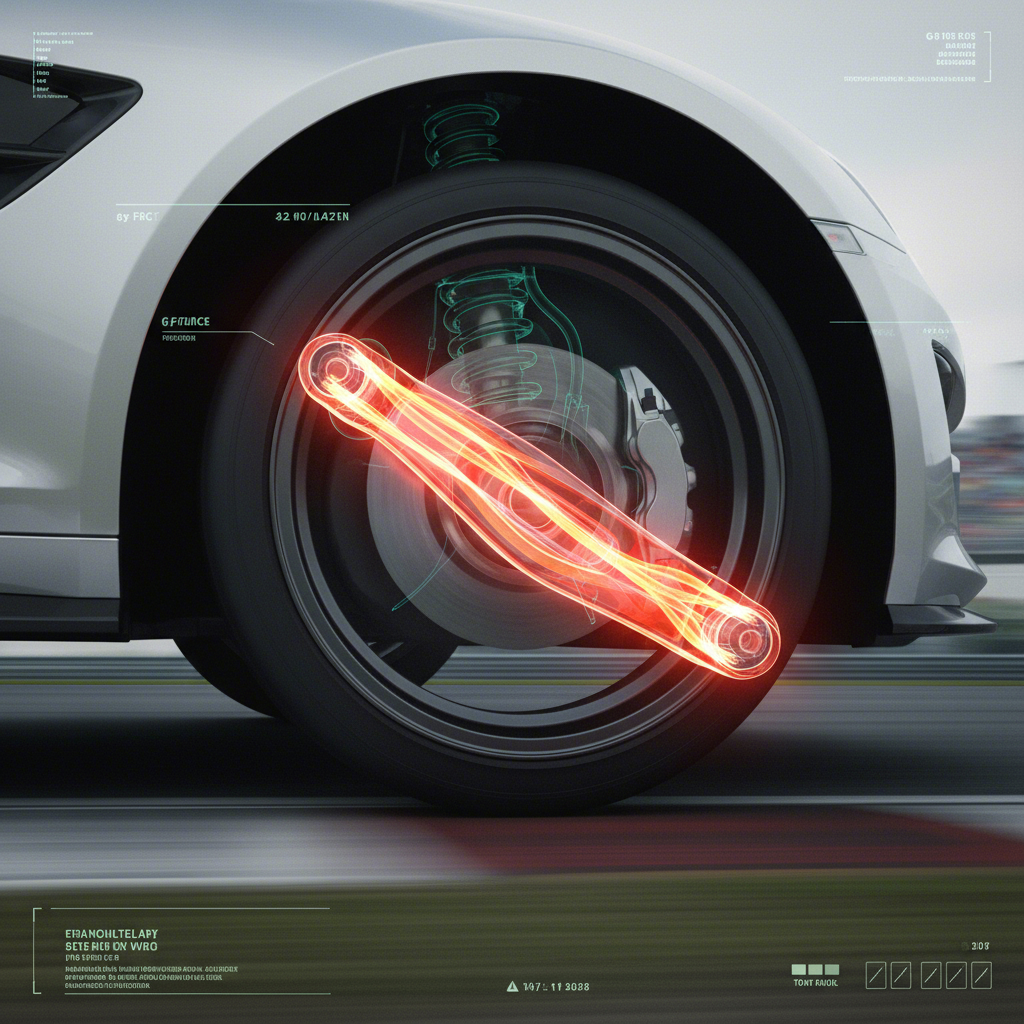

O Defecto Crítico: Como o Flex Deteriora a Condución

A mellor forma na que os brazos de suspensión de acero estampado afectan á condución é a través do flex . Cando o teu coche entra nunha curva, as forzas G cargan a suspensión. Do mesmo xeito, durante unha aceleración ou freada forte, aplícanse esforzos importantes sobre estes compoñentes. Un brazo de suspensión ríxido manterá a súa forma, mantendo a superficie de contacto do pneumático plana contra o chan e conservando a xeometría de suspensión prevista. Os brazos de acero estampado, debido á súa construción en canal aberto, a miúdo non poden manter esta rigidez.

Este flex non é só un problema menor; tradúcese directamente nunha perda palpable de rendemento e sensación. Mentres o brazo se retorce, permíte cambios non desexados nos ángulos críticos de alixeiramento como o cámbrio e o castor. Isto pode provocar:

- Dirección imprecisa ou vaga: Cando os brazos de control se flexionan, existe un atraso e falta de precisión entre as súas intervencións no volante e a resposta do coche. A sensación adoita describirse como 'imprecisa' ou 'inestable'.

- Redución do agarre ao tomar curvas: A flexión pode alterar o ángulo do pneu respecto á estrada (cámbrio), reducindo o tamaño da superficie de contacto e provocando perda de agarre durante curvas acentuadas.

- Inestabilidade baixo aceleración: Nos vehículos de maior potencia, esta flexión pode contribuír a problemas como o salto da roda, no que o pneu gaña e perde tracción rapidamente durante a aceleración.

Polas contra, os brazos de control tubulares orientados ao rendemento están deseñados para máxima rigidez. Como se indica nunha guía de QA1 , actualizar a brazos tubulares reduce considerablemente a flexión, o que permite que a suspensión responda máis rápido e manteña a xeometría axeitada. Isto mantén os pneumáticos ben apoiados, proporcionando unha experiencia de condución máis estable, receptiva e segura, especialmente durante unha condución dinámica ou nun circuito.

Acero estampado fronte ás alternativas: un anaco de rendemento

Aínda que os brazos de acero estampado son o estándar, varias alternativas ofrecen melloras significativas en resistencia, peso e rendemento. Cada tipo é axeitado para diferentes aplicacións, desde condución diaria ata carreiras de alto rendemento. Comprender as súas diferenzas é clave para tomar unha decisión informada para o teu vehículo. As principais alternativas son acero tubular, acero forxado e aluminio fundido.

Os brazos de acero tubular son unha mellora de rendemento popular, construídos con tubos de acero soldados para crear un compoñente forte, lixeiro e ríxido. Os brazos forxados fáense comprimindo metal quente nun molde, o que resulta nunha resistencia excepcional e resistencia á fatiga, o que os fai ideais para aplicacións de alta tensión. Os brazos de aluminio fundido ofrecen un equilibrio entre resistencia e baixo peso, xunto cunha excelente resistencia á corrosión.

Aquí tes un desglose de como se comparan estes materiais:

| Tipo de Brazo de Suspensión | Característica principal | Beneficio Principal | Desvantaxe principal | Caso de uso ideal |

|---|---|---|---|---|

| Acero estampado | Forma estampada en canal 'U' | De baixo custo | Propenso a flexión, férrese | Substitución estándar OEM, para uso diario |

| Acero tubular | Construción con tubos soldados | Alta rigidez, xeometría mellorada | Maior custo que o prensado | Rendemento en estrada, melloras para coches clásicos, competición |

| Acero forjado/aluminio | Formado baixo presión extrema | Forza e Durabilidade Superior | A miúdo o máis pesado (acer) ou o máis caro (aluminio) | Todo terreo, camións de alta durabilidade, alto rendemento |

| Aluminio fundido | Moldeado a partir de aluminio líquido | Lixeiro, resistente á corrosión | Menos resistente ao impacto que o acer | Coches de prestacións modernos, reducindo o peso non suspendido |

Ao escoller brazos de control, é fundamental ter en conta o tipo de vehículo e o estilo de condución. Como se explica nunha guía de TSY Auto , unha persoa que fai traxectos diarios ten necesidades moi distintas das dun coche deportivo ou dun vehículo todo terreo. Para moitos entusiastas que buscan mellorar o comportamento, os brazos tubulares ofrecen o mellor equilibrio entre mellora de prestacións e custo.

Reforcemento de prestacións económico: como reforzar os brazos de acero estampado

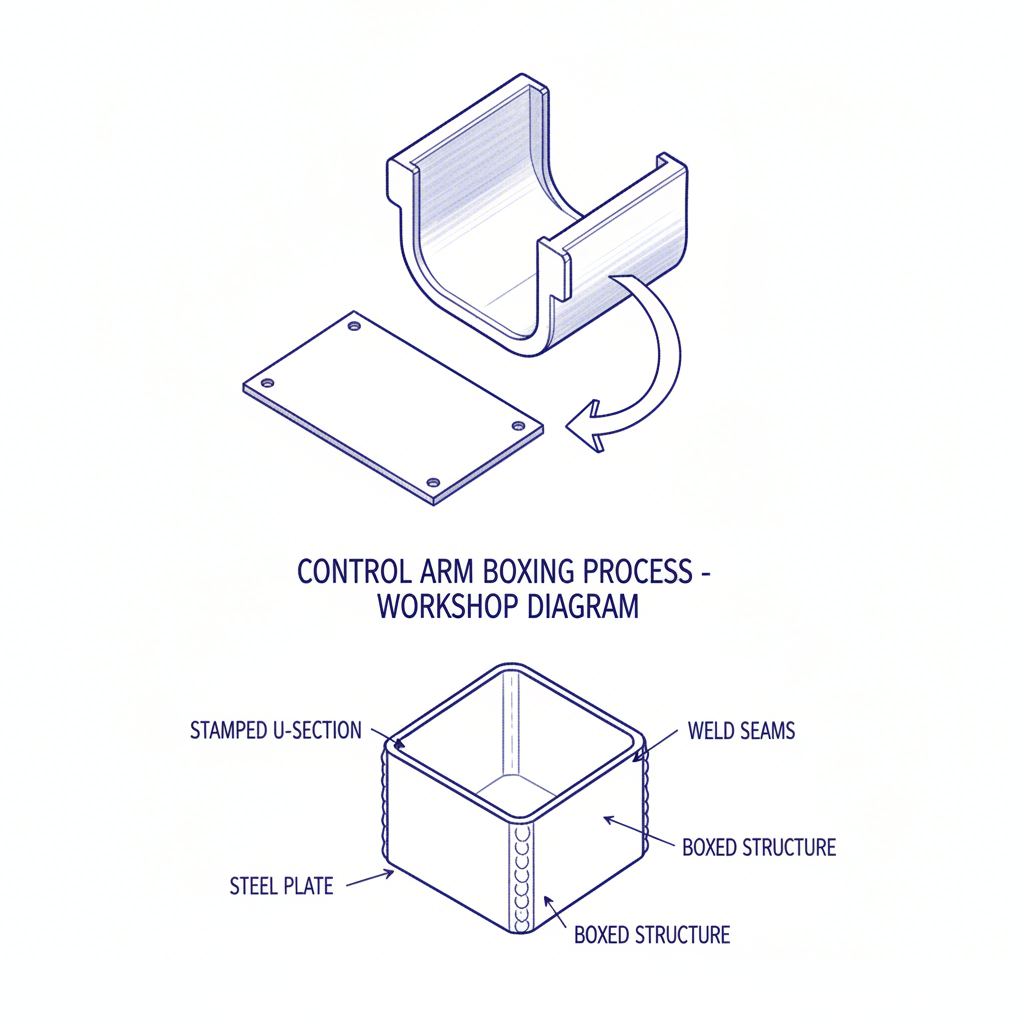

Para entusiastas con orzamento limitado que posúen habilidades de fabricación, existe un método probado para mellorar a rigidez dos brazos de acero estampado de fábrica sen substituílos: boxeo . Este proceso consiste en soldar unha chapa de aceiro ao longo do lado aberto do canal en forma de 'U', convertendo efectivamente o brazo de control nunha caixa completamente pechada. Esta modificación aumenta drasticamente a súa resistencia e a súa resistencia ao retorcemento e flexión.

A técnica, detallada por Speedway Motors , foi utilizado por entusiastas de automoción durante décadas para obter máis rendemento das pezas de serie. Aínda que engade algo de peso, o aumento da rigidez proporciona unha mellora notable no comportamento, converténdoo nunha actualización moi rentable. Non obstante, isto non é unha instalación sinxela de tipo "montar e usar"; require soldadura e ferramentas de fabricación, así como experiencia.

O proceso xeral inclúe os seguintes pasos:

- Crear unha plantilla: Utiliza cartón para trazar a forma da sección aberta do brazo de suspensión, marcando os orificios necesarios para compoñentes como as ligazóns da barra estabilizadora.

- Cortar a chapa de aceiro: Transfere a plantilla a unha peza de aceiro (comúnmente de grosor 16) e córtaa á forma adecuada. Fai furos de acceso necesarios.

- Preparar para a soldadura: Limpia ben o brazo de suspensión e a nova chapa para garantir unha soldadura forte.

- Puntada e soldadura: Fai puntadas de soldadura para fixar a chapa na súa posición. Despois, utiliza unha técnica de soldadura intermitente — pequenas soldaduras espazadas — para asegurar permanentemente a chapa, controlando o calor para evitar deformacións no brazo.

Unha vez rematado e pintado, un brazo de control en caixa ofrece unha parte considerable da rigidez dun brazo tubular por unha fracción do custo. É unha excelente solución bricolaxe para aqueles que desexan maximizar o rendemento dos seus compoñentes de suspensión orixinais.

Preguntas frecuentes

1. Afected os brazos de control ao comportamento na condución?

Absolutamente. Os brazos de control son unha parte fundamental do sistema de suspensión que dita como se moven as rodas e manteñen o contacto coa estrada. Brazos de control desgastados ou flexibles poden provocar vibracións no volante, mala estabilidade e manexo impredecible. Actualizar a brazos de control máis ríxidos é unha das formas máis efectivas de mellorar a resposta de manexo e a estabilidade dun vehículo.

2. Cal é a diferenza entre brazos de suspensión estampados e forxados?

A principal diferencia radica no seu proceso de fabricación e na resistencia resultante. Os brazos de suspensión estampados fabrícanse prensando unha chapa de aceiro nunha forma en 'U', o que é económico pero propenso a flexión. Os brazos de suspensión forxados créanse quentando o metal e comprimíndoo nun molde baixo presión extrema. Este proceso aliña a estrutura interna de grano do metal, dando como resultado un compoñente significativamente máis forte, denso e resistente ao esforzo e á fatiga, polo que é superior para aplicacións de alto rendemento ou de uso intensivo.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —