O que é o chapado de níquel? Tratamento superficial para dureza e brillo en pezas automotrices

Explicación do revestimento de níquel para o rendemento automobilístico

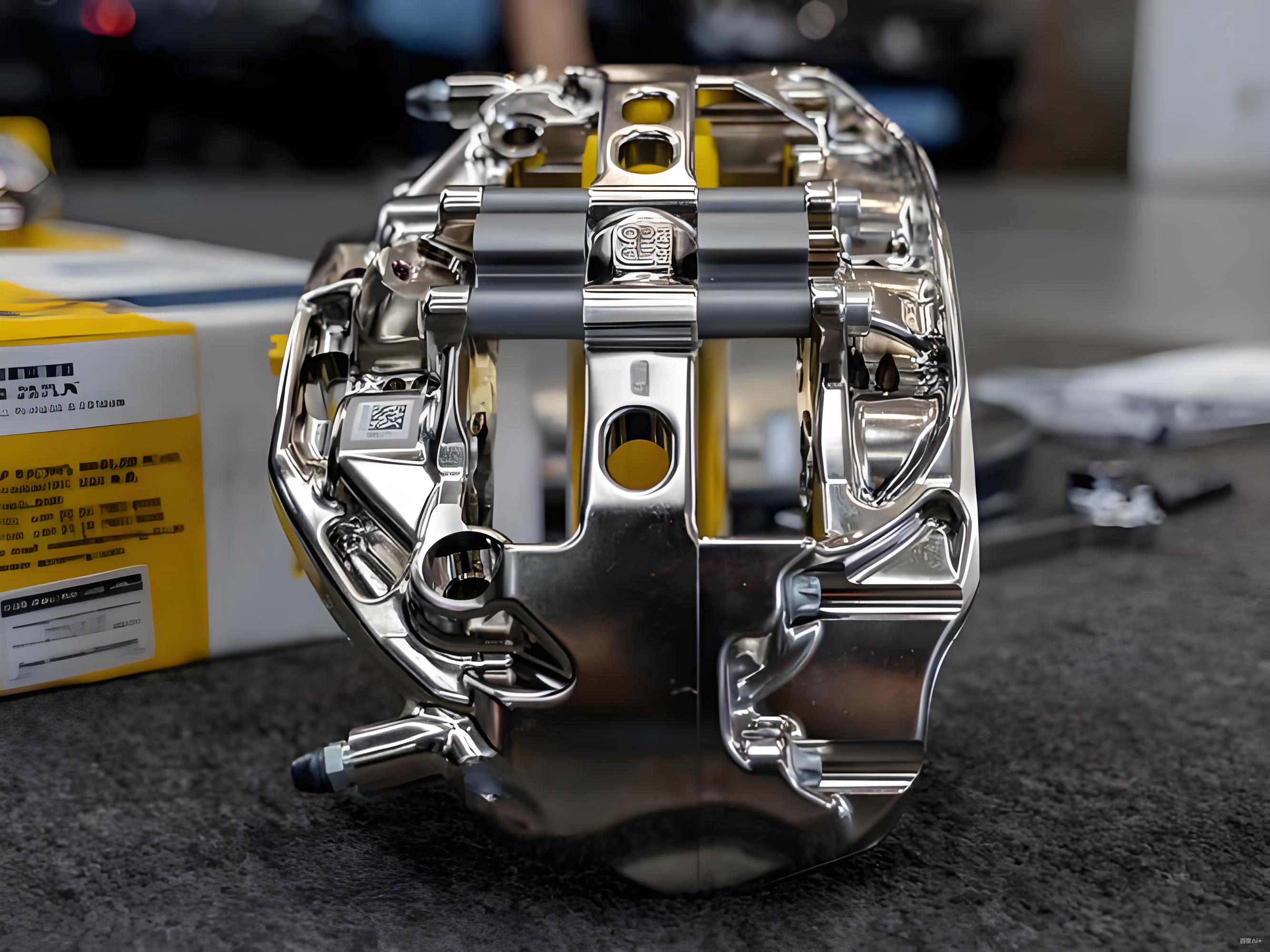

Cando pasa o dedo por un tirador brillante ou unha conexión de raíl de combustible, adoita estar a ver o níquel en acción. Entón, que é o revestimento de níquel? No revestimento para automóbiles e no ámbito máis amplo do revestimento automobilístico, o significado do revestimento de níquel é sinxelo. É a aplicación controlada dun recubrimento fino de níquel sobre unha peza para mellorar a resistencia á corrosión, a dureza superficial e o brillo estético. Dependendo da aplicación, a capa pode aplicarse sobre acero, latón, cobre, aluminio, cinc e incluso algúns plásticos, axudando ás pezas a durar máis tempo en ambientes agresivos Dixon Valve.

Que fai o revestimento de níquel nas pezas automobilísticas

Imaxine unha peza de suxeición que está exposta á sal da estrada, aos ciclos de calor e a unha chave cada intervalo de mantemento. O revestimento de níquel axúdalle a sobrevivir e segue tendo boa aparencia. Observará estes beneficios principais nas compoñentes recubertas con níquel:

- Protección contra a corrosión que protexe o metal base dos sales de estrada, combustibles e humidade

- Maior resistencia ao desgaste e dureza superficial para roscas, orificios e axustes deslizantes

- Apariencia reflectante e brillante para molduras visibles e detalles interiores

- Adhesión mellorada para capas subseguintes como pintura ou cromo decorativo

O chapado de níquel equilibra protección, dureza e estética para ciclos de traballo automotrices.

Métodos Electrolíticos e Autocatalíticos dun Vistazo

Hai dúas formas principais de depositar níquel. O chapado electrolítico de níquel utiliza unha corrente externa para levar os ións de níquel á peza. O chapado autocatalítico de níquel baséase nun axente redutor químico, polo que non necesita electricidade e recobre de forma máis uniforme, incluso no interior de reboladuras e roscas. O método electrolítico é unha boa opción para superficies externas sinxelas e acabados brillantes, mentres que o autocatalítico destaca cando se precisa unha cobertura uniforme e un rendemento robusto fronte á corrosión e ao desgaste Pavco.

Onde se insire o níquel nas secuencias de acabado automotriz

Sobre substratos de vehículos como o acero, latón, cobre e aluminio, o níquel pode desempeñar tres funcións. Pode ser unha capa de barrera que retarda a corrosión, un acabado nivelador que suaviza pequenas irregularidades ou a base para apilados decorativos como níquel máis cromo. O níquel emprégase amplamente como capa subxacente para mellorar a adhesión e fornecer unha base brillante e duradeira para a aparencia final en cromo nos adornos exteriores e compoñentes interiores. Instituto do Níquel.

En resumo, se estás preguntando para que serve o chapado de níquel en pezas automotrices, é un xeito práctico de facer as pezas máis resistentes e mellor aspecto sen cambiar o seu deseño orixinal. Esta guía profundizará na elección entre métodos electrolíticos e autocatalíticos, no control do proceso, na referencia a normas e na resolución de problemas, para que poidas especificar o recubrimento adecuado de níquel con confianza.

Métodos electrolíticos e autocatalíticos explicados

Parece complexo? Imaxina dúas formas de poñer níquel nunha peza. Nunha delas, enchufas un rectificador e dirixes os ions metálicos á superficie. Na outra, a química deposita o níquel por si soa, recubrindo uniformemente cada contorno. Esa é a diferenza práctica que os enxeñeiros teñen en conta cando comparan o recubrimento de níquel autocatalítico e electrolítico.

Fundamentos do Níquel Electrolítico

O níquel electrolítico utiliza corrente continua e ánodos solubles para depositar metal na peza catódica. Cando se realiza o galvanizado con níquel, a densidade de corrente controla tanto a velocidade como o espesor local, polo que as beiras e as zonas máis próximas aos ánodos crecen máis rápido que as zonas afundidas. A composición da cuba inclúe normalmente sales de níquel como fonte de metal, ácido bórico como tampón, e axentes adicionais como brillantes e axentes humectantes para moldear a estrutura cristalina e o nivelado. A poder de distribución, o control do pH e a configuración dos ánodos inflúen todos na uniformidade coa que o recubrimento se distribúe sobre formas complexas. Manual do Instituto do Níquel sobre Recubrimentos de Níquel.

Na produción, a galvanoplastia de níquel pode sintonizarse para obter acabados semibrilantes ou brillantes para pilas decorativas, ou para depósitos de enxeñaría máis dúctiles axustando aditivos e parámetros. En resumo, coa electrolitica de niquel, a xeometría e as vías de corrente ditan a uniformidade máis que calquera outra cousa.

Química do níquel sen eléctro na práctica

O proceso de niquelamento sen electro é autocatalítico. Un axente reductor no baño, normalmente hipofosfato de sodio, reduce quimicamente os ións de níquel a metal na superficie activada, co-depositando fósforo e formando unha aleación de níquel-fósforo. Como non se usa corrente externa, o depósito fórmase con excelente uniformidade nas superficies externas, nos fíos internos, nas profundidades e nas características ciegas. É por iso que os equipos adoitan favorecer EN cando o grosor e a cobertura consistentes superan o brillo máximo. Estes principios e o papel do hipofosfito na formación de Ni-P están ben documentados na práctica industrial.

Se está a pesar o revestimento de níquel sen electrolizo vs revestimento de níquel por electrolizo, lembre que ENs incluso simplifica a construción de tolerantes en pezas complexas, mentres que as rutas electrolíticas son excelentes cando unha base espello brillante para cromo decorativo é a prior

Por que o pH e a temperatura son importantes

En ambos os métodos, a estabilidade do baño non é negociable. A temperatura controla a velocidade de reacción e influencia a dureza e o estrés. O pH afecta a eficiencia da deposición, o rango de brillo e o risco de defectos relacionados co hidróxeno. A agitación mantén a solución uniforme e axuda a liberar burbullas de gas para evitar as fendas. Para sistemas de corrente, o material do ánodo, a colocación e o mantemento protexen o equilibrio dos ións metálicos e a distribución do grosor, mentres que para EN, o control de química constante mantén a taxa de deposición e o contido de fósforo consistente durante toda a carreira Manual de revestimento de níquel do Instituto de Níquel .

| Aspecto | Niquel electrolítico | De cobre |

|---|---|---|

| Mecanismo | A enerxía de CC deposita metal no cátodo; os ánodos reabastecen ións | Reducción autocatalítica de Ni usando hipofosfito, formando unha aleación de Ni-P |

| Uniformidade e lanzamento | O grosor segue a distribución de corrente; lanzamento limitado en recortes | Excelente uniformidade nas formas e características internas complexas |

| Tendencias de final | De peso superior a 200 g/m2 | Tipicamente mate a semibrillante; propiedades ligadas ao contido de P |

| Casos de uso típicos | Base decorativa con cromo, partes que precisan un alto brillo | Casas complicadas, fíos, perforacións, áreas onde incluso a cobertura é crítica |

- Factores de decisión que se deben sopesar

- Geometría da parte e se deben cubrirse os reincorporacións ou os orificios ciegos

- A tolerancia de pila e a necesidade dun grosor uniforme

- As necesidades de rugosidade e nivelación da superficie en comparación coas necesidades de mate revestido con asfalto

- Operacións a aguas baixas como o pulido, o enmascaramento ou as capas de cromo

- Presupuesto e expectativas de rendemento para o programa específico

Escoller electrolítico para o máximo de brillo en formas máis simples, e EN cando a uniformidade sobre a xeometría complexa impulsa o rendemento.

A continuación, detallaremos como as clases de composición Ni-P sen electroles influencian a dureza, a corrosión e o magnetismo, para que poida axustar o nivel de fósforo ao traballo.

Clases de níquel sen electro e cando usalos

Por onde debería comezar cando especifique EN para pezas de automóbiles? Comeza co fósforo. - Parece complexo? Unha vez que coñezas as tres clases, o proceso sen electricidade convértese nunha ferramenta clara para decidir o rendemento e o custo.

Contido e propiedades do fósforo

- Baixo P EN, aproximadamente 14% P: máis duro que o revestido, bo desgaste, mellor corrosión en ambientes alcalinos, normalmente magnético como depósito. A miúdo elixido cando planea un paso de endurecemento de chapa de post e precisa fíos ou fugas duras.

- P EN medio, aproximadamente 59% P: elección equilibrada con boa dureza e desgaste, ademais de resistencia moderada á corrosión. Pode parecer máis brillante e se adapta a condicións de servizo mixtas.

- Alto P EN, uns 10–12 % P: maior resistencia á corrosión en medios neutros e ácidos e esencialmente non magnético ao ser revestido. Ideal cando predominan o apantallamento uniforme e o rendemento como barrera.

O EN recuberto normalmente ten unha microdureza de entorno a 500–720 HK100, e cun tratamento térmico posterior adecuado pode acadar uns 940–1050+ HK100, aproximándose aos niveis de dureza do cromo duro. A tecnoloxía de enchido depende do contido de P e da dureza.

A composición determina a resistencia á corrosión, a dureza e o magnetismo no níquel autocatalítico.

Escoller EN para conectores de combustible e tren de transmisión

- Conectores eléctricos e terminais de sensores: os contactos recubertos con níquel autocatalítico de alto P axudan a evitar interferencias magnéticas e resisten atmósferas agresivas. A miúdo verás carcacas ou envoltorios recubertos con níquel autocatalítico para conseguir unha cobertura uniforme de roscas e formas ocultas.

- Pezas en contacto co sistema de combustible, raís e válvulas: o alto P resiste ao etanol e a especies ácidas mentres mantén unha barrera sen poros en pasaxes complexos.

- Engrenaxes, eixes e superficies de desgaste na transmisión: o P medio equilibra dureza e corrosión para interfaces de deslizamento e roldaxe. Pódese escoller baixo P cando se desexa unha dureza máxima como revestimento e un tratamento térmico posterior.

- Elementos de unión e furos roscados: P medio para usos xerais; baixo P máis tratamento térmico cando se necesita maior resistencia ao desgaste. Teña en conta a formación uniforme nas roscas internas para a tolerancia acumulada.

- Conectores e carcacas: moitos deseños utilizan capas de cobre e níquel antes dos acabados finais, aproveitando a deposición uniforme do EN en recunchos.

Nas especificacións de niquelado electroless, escoller primeiro a clase de P garante que o recubrimento sexa axeitado ao ambiente, axuste e expectativas de ciclo de vida.

Efectos do Tratamento Térmico no Niquelado Electroless

O tratamento térmico posterior ao plateado aumenta a dureza en todas as clases. Utilízanse ciclos típicos de endurecemento no rango de 375–425 °C durante uns 60 minutos para maximizar a dureza, pero teña coidado cos compromisos asociados. O calor elevado pode incrementar a magnetismo nos depósitos con alto contido de P e pode reducir a resistencia á corrosión debido a microfendas, especialmente nos filmes con alto contido de P. A adhesión comeza cunha boa limpeza e activación, polo que debe estabilizar o seu procedemento de plateado electroless e a fiestra térmica antes de levar a cabo un horneado Instituto do Níquel, Propiedades e Aplicacións do Níquel Electroless .

- Limpie e enxaxe para eliminar graxas e óxidos.

- Active a superficie para lograr unha nucleación uniforme.

- Deposite o recubrimento de níquel electroless nunha banquisa controlada.

- Enxaxe e opcionalmente hornee para aumentar a dureza ou estabilizar as propiedades.

Este proceso de recubrimento con níquel sen corrente proporciona de forma natural un espesor uniforme nas cavidades e furos cegos, o que axuda ao sellado e á resistencia ao desgaste, pero tamén significa que debes especificar o espesor e as localizacións de medición para protexer os axustes críticos. Unha vez escollida a composición, o seguinte paso é axustar o pH, a temperatura, a agitación e o control do baño para acadar consistentemente eses obxectivos.

Variables do proceso que controlan a calidade e o custo

Como se recubre con níquel un metal e asegúrase cada vez o espesor, a dureza e o acabado? No proceso de galvanizado con níquel e nos baños sen corrente, un pequeno conxunto de parámetros controla a maioría dos resultados e o orzamento. Axústalos correctamente e notarás menos defectos, tolerancias máis estreitas e tempos de ciclo máis previsibles.

Funcións da Química do Banho e Aditivos

No recubrimento eletrodepositado de níquel, o baño fornece os ións metálicos e xestiona o pH, a condutividade e a estrutura granular. As sales de níquel fornecen o metal, o cloreto mellora a condutividade da solución e apoia a disolución do ánodo, e o ácido bórico actúa como tampón para o pH. Os axentes adicionais realizan o axuste fino: os transportadores e os brillantes impulsan o nivelado e o brillo, os redutores de tensión inflúen na tensión interna, e os axentes humectantes axudan a liberar as burbullas de hidróxeno para evitar picaduras. A estabilidade da temperatura e do pH é fundamental porque inflúe no rango de brillo, na eficiencia do cátodo, na tensión e na queima; por exemplo, o coñecido baño Watts adoita operarse nunha ventá de pH ácido con temperatura controlada para equilibrar a aparencia e as propiedades, segundo o Manual do Recubrimento de Níquel do Instituto do Níquel.

Os contaminantes cambian todo. As partículas insolubles provocan aspereza, as impurezas metálicas como o cobre ou o cinc producen zonas escuras de baixa densidade de corrente, e os compostos orgánicos crean néboa ou fragilidade. As contramedidas inclúen a filtración continua, o tratamento periódico con carbón para os compostos orgánicos e o galvanizado de proba a baixa densidade de corrente para eliminar preferentemente certos metais. Consellos sobre o servizo de acabado e recubrimento. As bolsas anódicas e o seu mantemento tamén son importantes porque manteñen as partículas fínes fóra da solución e aseguran un rendemento anódico estable.

Densidade de Corrente e Poder de Distribución

A densidade de corrente controla a taxa de deposición e o grosor local. As bordas e superficies próximas aos ánodos experimentan maior corrente e crecen máis rápido, mentres que as concavidades quedan atrás. Iso fai que a colocación das pezas, a posición dos ánodos, a agitación, e os escudos ou ánodos auxiliares sexan ferramentas poderosas para conseguir un recubrimento máis uniforme. A capacidade de cobertura describe ata que punto a cuba compensa estas diferenzas. A distribución do metal pode mellorarse frecuentemente moderando a densidade de corrente, optimizando a conductividade e mantendo a temperatura e o pH dentro dos seus rangos obxectivo. Cando a adhesión é difícil, unha capa inicial ("strike layer") ou un revestimento subxacente de cobre en certos substratos pode mellorar a unión antes da deposición completa, unha práctica amplamente utilizada en apilados decorativos e funcionais segundo o Manual do Instituto do Níquel sobre Revestimento con Níquel.

| Variable | Se se incrementa dentro do rango | Efecto probable no depósito ou custo |

|---|---|---|

| Densidade de corrente | Taxa máis rápida | Máis acumulación nas bordas e risco de queima, menos uniformidade |

| Temperatura | Taxa de reacción máis alta | Mellora da capacidade de cobertura e da ventá de brillo, pero coidado coa tensión e estabilidade da cuba |

| pH | Desprazamento cara arriba ou cara abaixo | Cambia a eficiencia, o estrés e o brillo; os extremos provocan defectos ou precipitación |

| Nivel de cloruro | Mellor disolución do ánodo | Estabiliza o suministro de ións metálicos pero pode aumentar a dureza e o estrés tracción |

| Agitación/movemento da solución | Capa límite máis uniforme | Reduce a picadura, mellora o nivelado e a consistencia |

| Área/colocación do ánodo | Xeometría máis uniforme | Distribución de espesor máis plana ao longo da peza |

| Dosificación de aditivos | Brillantes máis altos | Maior nivelación e brillo, posibilidade de aumento da tensión interna se non está equilibrado |

| Filtración e purificación | Rotación máis alta e carbón periódico | Menor rugosidade e néboa, menos pezas rexeitadas |

Obxectivos de espesor e acumulación de tolerancias

O espesor determina a duración contra a corrosión, a resistencia ao desgaste e o axuste. Especifique espesor local ou medio, localizacións de medición e método. A FRX é unha opción rápida e non destructiva para moitos sistemas de níquel, pero ten límites superiores de espesor dependendo do substrato e da aleación; para depósitos máis grosos considere métodos magnéticos ou de corrente de Foucault sensibles á fase cando sexa aplicable, ou probas coulométricas e o método STEP cando necesite control capa por capa PFOnline sobre a medición de níquel gros . Esta claridade dende o principio evita sorpresas nas montaxes e roscas.

- Limpie e enxaxe para eliminar graxas e óxidos.

- Active a superficie e, se é necesario, aplique un golpe para adherencia.

- Plaque no sistema escollido, controlando a densidade de corrente, temperatura e pH para o plateado electro-niquel, ou o equilibrio químico para EN.

- Enxaxe, despois aplique un recubrimento superior, cure no forno ou pasive se está especificado, e mida o grosor.

- Inspeccione a adherencia e a aparencia antes da liberación.

- Melhores Prácticas

- Estandarice a limpeza previa e a activación porque a maioría dos fallos de adherencia comezan alí Manual do Instituto do Níquel sobre Plateado de Níquel.

- Use paneis de cela Hull para seguir o rango de brillo, nivelación e efectos das impurezas ao longo do tempo.

- Manteña os ánodos e bágoos dúas veces, e conserve as cestas adequadamente cheas para evitar a polarización e a liberación de partículas finas Consello de servizos de acabado e recubrimento.

- Realice unha filtración continua con cambios programados do medio; engada tratamento periódico con carbón cando entren trazas de compostos orgánicos.

- Planifique un plateado parásito de baixa densidade de corrente se se detecta contaminación por cobre ou cinc para manter estable o proceso de plateado de níquel.

En resumo, se está preguntando como chapar con níquel ou como chapar metal con níquel sen ter que refacer o traballo, controle a química, a distribución da corrente e as medicións. Afinar a dureza en relación coa ductilidade mediante aditivos, temperatura e, cando proceda, tratamento térmico posterior, e logo escolla a combinación que mellor se adapte á peza. Co control destes parámetros, a seguinte sección converte eses controles en opcións listas para aplicar en molduras, elementos de fixación, conectores e compoñentes do compartimento do motor.

Selección orientada á aplicación para pezas metálicas automotrices

Que sistema de níquel se axusta á súa peza? Comece polo lugar onde se atopa e como funciona. As molduras exteriores, os elementos de fixación, as pezas do compartimento do motor e os conectores están expostos a produtos químicos, temperaturas e cargas diferentes. Utilice a guía inferior para aliñar o remate coa función no metal automotriz e así obter rendemento sen adiviñanzas.

Chapeado para molduras, elementos de fixación e compartimento do motor

Cando se realiza o chapeado en molduras ou elementos de fixación dun vehículo, observará que as prioridades cambian entre aparencia, resistencia ao desgaste e protección contra a corrosión.

- Acabado exterior brillante: cobre + base de níquel cun recubrimento superior fino de cromo é común para pezas automotrices cromadas. O níquel proporciona a maioría do nivelado e o desempeño como barrera, mentres que o cromo engade o aspecto de alto brillo. A cor esperada do galvanizado de níquel é un ton prateado brillante e reflectante que apoia a estética duradeira de Dixon Valve.

- Acentos e mando interiores: o níquel brillante só pode ofrecer un acabado metálico de níquel atractivo e duradeiro cando se desexa un aspecto metálico frío sen un recubrimento superior de cromo.

- Fixacións e soportes: o galvanizado de níquel en ferraxes de aceiro é útil cando se necesita resistencia ao desgaste das roscas, torque consistente e unha aparencia uniforme. En exposición severa ao sal, considérase o zinco-níquel como alternativa sacrificial para priorizar a vida contra a corrosión.

- Superficies de desgaste do motor e transmisión: o níquel autocatalítico é útil para un recubrimento uniforme en orificios e formas complexas onde a espesor uniforme apoia o axuste e o sellado. Tamén engade dureza para as interfaces deslizantes.

- Manexo de combustible e fluídos: escolla níquel cando se precise unha barrera resistente contra a humidade e produtos químicos, especialmente en pasaxes e carcacas que están frecuentemente en contacto coa auga.

Escolla o sistema de níquel segundo a severidade do ambiente e as demandas funcionais, non só pola aparencia.

Consideracións sobre conectores e sensores

Os conectores eléctricos e as carcacas dos sensores necesitan un rendemento de contacto estable e unha barrera protectora. O níquel é un excelente condutor e tamén actúa como unha capa base fiábel para revestimentos ou pinturas posteriores, o que axuda á durabilidade en entornos agresivos Valence Surface Technologies . O níquel autocatalítico selecciónase frecuentemente para carcacas de conectores pequenos ou complexos porque a cobertura uniforme alcanza recunchos e roscas con menos risco de zonas finas.

Implicacións no ciclo de vida e na garantía

O medio ambiente importa. Os sales de estrada, contaminantes e humidade atrapada aceleran a corrosión e poden acadar sistemas críticos se as superficies non están protexidas. Cando se prefire a protección sacrificial, os recubrimentos de cinc-níquel seguidos de pasivación e un sellante demostraron ter un bo rendemento en probas de néboa salina, chegando ata 500 horas antes do aparecemento do óxido branco e uns 1.000 horas antes do óxido vermello segundo Sharretts Plating Company. Para áreas visibles ou de uso mixto, o níquel equilibra a resistencia ao desgaste, actúa como barrera duradeira e proporciona unha aparencia atractiva nas pezas metálicas automotrices.

- Avaliar a severidade do entorno: interior, exterior, compartimento do motor, parte inferior do vehículo, exposición a combustibles ou sales de estrada.

- Identificar o metal base e a xeometría: aceiro fronte a aluminio ou latón, roscas, orificios e furos cegos.

- Definir a función: brillo estético, resistencia ao desgaste, barrera contra a corrosión, conductividade eléctrica.

- Seleccione a pila e o proceso: níquel electrolítico brillante baixo cromo para máximo brillo, níquel autocatalítico para uniformidade en formas complexas, ou cinc-níquel cando a protección sacrificial é a prioridade.

- Peche o ciclo: especifique o grosor e as localizacións de medición, os criterios de aspecto e os métodos de inspección no debuxo.

Coa aplicación definida, a seguinte sección compara os sistemas de níquel con cinc e cromo para que poida valorar xuntos o aspecto, a cobertura e a resistencia á corrosión.

Elixir entre sistemas de níquel cinc e cromo

Está a considerar o revestimento de níquel fronte ao de cinc para unha peza de suxeición, ou elixindo un acabado metálico de níquel baixo cromo para pezas automotrices? Cando compara hardware recuberto con níquel fronte a recuberto con cinc, a resposta correcta xeralmente vén da xeometría, o entorno e os obxectivos de aspecto.

Comparación rápida dos sistemas de recubrimento populares

| Proceso | Dureza | Resistencia á corrosión | Ductilidade | Uniformidade/distribución | Aparencia | Usos típicos | Notas |

|---|---|---|---|---|---|---|---|

| Revestimento electrolítico de níquel (níquel electrodepositado) | Media a Alta | Barrera, boa | Moderado | Moderada en formas complexas | Brillante a base espello | Bases decorativas baixo cromo, molduras, ferraxería en xeral | Depósito segue os camiños actuais con máis acumulación nas beiras |

| Níquel autocatalítico Ni-P, baixo P | Alto como depositado | Boa | Moderado | Excelente, incluso nos filetes e orificios | Funcional a semibrillante | Superficies orientadas ao desgaste, elementos roscados | Aliaxe autocatalítico Ni-P |

| Níquel autocatalítico Ni-P, medio P | Alta | Boa a alta | Equilibrado | Excelente | Funcional a semibrillante | Desgaste e corrosión mixtos necesarios | Moi utilizado para unha cobertura uniforme |

| Níquel autocatalítico Ni-P, alto P | Moderadamente alta tal como se depositou | Alta | Moderado | Excelente | Funcional | Conectores, compoñentes de percorrido de fluído, carcacas complexas | Menor magnetismo nas variedades de alto P |

| Revestimento con zinc | Baixo | Sacrificial, moderada con pasivación | Boa | Segue a distribución da corrente | Clara, amarela, negra ou oliva mediante pasivación | Outros, con un diámetro de diámetro superior a 50 mm | Eficaz en termos de custos; normalmente cromato pasivado |

| Cromo duro | Moi Alto | Baixo só debido á porosidade | Baixo | Limitado a recovecos | Espejo brillante | Superficies de desgaste elevado, ferramentas | A miúdo aplicado sobre cobre e níquel para a corrosión |

Como ler esta táboa. O níquel sen electro é unha aliaxe amorfa de Ni-P que se placa uniformemente a través de bordes, diámetros, hilos e ata orificios sen saída, e pode ser tratado térmicamente ata aproximadamente 69 Rc, aproximadamente o 90% da dureza do cromo duro. A chapa de zinc proporciona unha protección económica e normalmente está combinada coa pasivación de conversión de cromato para estender a vida e afinar a cor no cinc vs níquel.

O níquel sen electro brillará cando a uniformidade e a complexa cobertura xeométrica superen a necesidade dunha estética brillante como o espello.

Cando preferir o níquel sen electricidade a outros

- Partes complexas con hilos internos ou buracos ciegos onde o grosor é crítico.

- Conchas de conectores e compoñentes fluídos que se benefician dunha barreira consistente en todas as superficies.

- Cando a tolerancia de risco de pila fai que a construción de bordes non uniformes sexa inaceptable.

- Se a elección é o revestimento de níquel vs revestimento de zinc e a uniformidade de cobertura importa máis que o comportamento sacrificial.

Ni-P de níquel sen electro

- Ventaxas: espesor uniforme, forte protección de barreira, dureza tratada térmicamente.

- Contras: normalmente especificado para a función primeiro, non superficie de visualización espello brillante.

Niquel electrolítico

- Ventajas: Base de alto brillo para pilas decorativas e un acabado de metal de níquel duradeiro.

- Contras: Non uniforme en formas complexas con construción pesada.

Revestimento con zinc

- Ventajas: protección de sacrificio económica con moitos colores de pasivación.

- Contras: superficie máis suave, non ideal para interfaces de alta fricción.

Cromo duro

- Ventaxas: Alta dureza e resistencia ao desgaste.

- Contras: Brillante e poroso por si só, moitas veces necesita capas de níquel para a corrosión.

A comparación entre o revestimento de níquel de cinc vs revestimento de cinc normalmente ocorre dentro dunha estratexia de acabado baseada en cinc, mentres que as pezas revestidas de níquel vs revestidas de cinc son unha barreira diferente en comparación coa decisión sacrificial. A continuación, vincularemos estas opcións aos estándares e métodos de proba que pode citar nos debuxos para facer o rendemento auditable.

Normas para verificar o grosor do revestimento de níquel no galvanizado de automóbiles

- Parece complexo? Cando escribes unha nota de debuxo, queres que todas as tendas a miden do mesmo xeito. Use estándares recoñecidos e unha linguaxe clara para que o seu proceso de revestimento de níquel sexa auditable e consistente entre os provedores.

Normas clave para citar nos debuxos

- Normas de sistemas de recubrimiento: ISO 1456 para níquel electroplacado e níquel máis cromo en metais e plásticos definen clases, condicións de servizo e como describir as pilastras decorativas multicamadas Manual de recubrimiento de níquel do Instituto de níquel.

- Misión de grosor: ISO 1463 de sección transversal microscópica, ISO 2177 de coulometría, ISO 3497 de espectrometría de raios X, ISO 2360 e ISO 2178 para métodos de corrente de remolino e magnéticos. Os medidores de corrente XRF, magnéticos e de redondo úsanse amplamente na produción e os métodos ASTM e ISO melloran a repetibilidade dos estándares de análise de grosor VRXRF.

- Adhesión e ductilidade: Os ensaios de fábrica como a carpeta, a flexión e o choque térmico úsanse comúnmente, coa ISO 2819 revisando os métodos de adhesión. A ASTM B571 é unha referencia ben coñecida para os ensaios de adhesión que se enumeran xunto a estes métodos na guía de ensaios Pacorr.

- Ensaios de corrosión: ISO 9227 neutro sal, ASTM B368 CASS para sistemas de níquel cromo e procedementos de Corrodkote referidos nas especificacións de revestimento axudan a calificar o rendemento de servizo exterior.

Probas que comproban o rendemento

| Método | O que proba | Formulación típica da aceptación |

|---|---|---|

| XRF ou corrente magnética/eddy | Espesor de revestimento de níquel non destrutivo en superficies significativas | Cumpren o grosor de debuxo en lugares A / B / C |

| Coulometría ou STEP | Capa por grosor da capa e, para STEP, diferenza potencial de níquel multicapa | As capas están presentes como se especifica; a tendencia da diferenza potencial é aceptable para o níquel dúplex |

| Sección transversal microscópica | Misión de espesor local e orde de capas | Confirma a secuencia da pila e o requisito de grosor local |

| Probas de adhesión | Integridade da unión do sistema de recubrimiento | Non se producirá descamación, descamación ou ampollas despois do ensaio |

| Spray de sal neutro ou CASS | Resistencia á corrosión acelerada en condicións de servizo | A clasificación de protección ou aparencia cumpre a especificación despois da duración do ensaio |

| Choque térmico ou ciclo | Adhesión e integridade a través de oscilacións de temperatura, especialmente en plásticos | Sen rachaduras, ampollas ou distorsións |

Especificar o grosor e as localizacións

- Define o proceso de recubrimiento de níquel por diante: electrolítico ou sen electro. Se non ten electricidade, indicar a clase de fósforo. Isto ancla como o grosor é medido e controlado Manual de revestimento de níquel do Instituto de Níquel .

- Indicar o grosor local e medio da chapa de níquel e identificar superficies significativas. Para as características roscadas ou encasilladas, indicar o método que mellor se adapte á xeometría.

- Seleccione o método de medición na impresión. XRF ou medidores de corrente magnética / redondo axeitados para verificacións de produción, mentres que coulometric ou sección transversal funciona como un método de árbitro para sistemas en capas VRXRF estandares de análise de grosor.

- Engadir notas de proceso que impulsen a consistencia no galvanizado automotriz: requisitos de enmascaramento, post placa de cocción se é aplicable, limpeza e activación expectativas, e criterios de aparencia aceptable.

- Inspección e toma de mostras de documentos. Referencia do ensaio, o plan de mostraxe do lote e o que constitúe pasar ou non en palabras que un provedor pode auditar.

- Para o revestimento homologado para automóbiles, vincule o seu plan de deseño e control a probas ISO ou ASTM máis calquera cláusula específica SAE ou OEM mencionada no paquete de subministración Guía de probas de Pacorr .

A placa de espesor especificado en todas as superficies funcionais; comprobar por XRF en lugares A/B/C.

Consello: Como o grosor do níquel fai que a barreira dure e se adapte, mencione o método, os lugares e a redacción da aceptación no debuxo. Facer o mesmo para os ensaios de adhesión e corrosión para que os resultados sexan comparables entre os provedores. Fixemos ben estes fundamentos e o seguinte paso é detectar e corrixir os defectos rapidamente na liña.

A continuación, traduciremos estas especificacións nunha lista de verificación práctica para diagnosticar as fendas, descamacións, baixa constitución e outros defectos comúns antes de que se convertan en devolucións.

Resolución de problemas e mellora do rendemento

Ver pozos, néboa ou peeling despois dunha carreira? Imaxina que descubres o patrón cedo e corrixes unha variable en vez de descartar un lote. Use a lista de verificación a continuación para diagnosticar rapidamente e evitar problemas repetidos en pezas de servizo de automóbiles.

Diagnosticar defectos que podes ver

- Pitos ou porosidades

- Blisqueamento ou descamación

- Roughness, nódulos ou queimaduras nas bordas

- Depósitos opacos, nublados ou nebulosos

- De grosor baixo ou desigual

- Discoloración ou niquel manchado

A maioría dos fallos de niquelamento comezan na superficie, a limpeza preliminar e a activación son os primeiros lugares para a auditoría.

As causas fundamentais

- Limpieza ou activación inadecuada antes do chapado electroquímico de níquel en acero ou outros sustratos, o que provoca unha mala adhesión e posterior desprendemento Causas do desprendemento nos equipos de chapado electroquímico .

- Desviación dos parámetros do proceso: pH, temperatura, densidade de corrente, agitación ou equilibrio de aditivos fóra do rango, causando néboa, queimaduras ou nivelación deficiente. Guía de resolución de problemas de níquel PFOnline.

- Contaminación: produtos de descomposición orgánica ou ións metálicos que escurecen as zonas de baixa corrente e reducen a ductilidade. A filtración e purificación son fundamentais para solucionar problemas nas cubas de acabado e recubrimento.

- Problemas coa suxeición ou ánodos: contacto deficiente, colocación incorrecta ou ánodos esgotados que provocan espesores irregulares e queimaduras nas bordas.

- Incompatibilidade do sustrato ou subcapa: fundicións porosas, compostos atrapados ou problemas de compatibilidade ao chapar con níquel capas intermedias de cobre, o que provoca desprendementos.

- Tensións posteriores ao chapado: danos por manipulación ou risco de fragilización por hidróxeno no acero de alta resistencia chapado con níquel se os tratamentos térmicos non son adecuados. Causas do desprendemento nos equipos de chapado electroquímico.

| Defeito | Causa Probable | Primeira acción correctiva |

|---|---|---|

| Feridas | Partículas, mala humectación ou atrapamento de gas | Melhorar a filtración e a agitación; considerar a purificación/tratamento con carbón |

| Blisqueamento ou descamación | Limpieza/activación insuficiente, alta tensión interna | Volver a cualificar a preciclaxe e activación; equilibrar os aditivos; revisar a descarga de HE nos aceros |

| Rugosidade ou nódulos | Partículas ou ánodos finos | Servizar os filtros; comprobar as bolsas dos ánodos e o enchido das cestas; retirar pezas caídas |

| Quemadura nas beiras | Densidade de corrente en exceso ou baixo contido de níquel/ácido bórico | Reducir a densidade de corrente; axustar a composición química; aumentar o movemento da solución |

| Zonas opacas ou mates | Desequilibrio de aditivos ou contaminación | Realizar unha proba con célula Hull; axustar o brillante/portador; tratar con carbón se hai presenza de compostos orgánicos |

| De grosor baixo ou desigual | Mala distribución, problemas de contacto ou disposición do ánodo | Arranxar os contactos do soporte; optimizar a colocación do ánodo; moderar a densidade de corrente |

| Desbotamento | Arrosamento, contaminación ou problemas de enxugado | Melhorar o enxugado; comprobar o equilibrio da bañeira; programar a purificación |

Accións correctoras duradeiras

- Establecer unha secuencia robusta de prelimpieza, eletrolimpieza e activación antes de niquelar as pezas, especialmente en aleacións pasivas ou de alta resistencia. Causas de descascarillado en máquinas de galvanoplastia.

- Use os paneis da cela Hull para identificar o desequilibrio de aditivos ou a contaminación metálica, e logo planifique o chapado fantasma ou o tratamento con carbón segundo se indique na resolución de problemas de acabado e recubrimento.

- Manteña a filtración, as bolsas dos ánodos e o enchido das cestas; verifique a saída do rectificador e minimice o rizado de CA.

- Para queixas reincidentes de corrosión como "oxida o aceiro chapado en níquel?", realice primeiro unha auditoría para detectar picaduras ou zonas finas, e logo corrixa a distribución de picaduras e grosor segundo as guías do taller PFOnline Nickel Troubleshooting Guide.

- Consello para compradores: solicite un informe de acción correctiva coa análise do baño, fotos recentes da cela Hull e un mapa de grosor das superficies máis importantes.

Verificacións rápidas: profesionais

- Resposta rápida na liña e baixo custo.

- Son boas para detectar problemas de contacto, agitación ou desviacións obvias na química.

Verificacións rápidas: contras

- Poden ocultar contaminacións profundas ou problemas de aditivos sen un estudo con cela Hull.

Análise completa: profesionais

- Confirma a contaminación, guía a purificación e estabiliza as execucións prolongadas.

Análise completa cons

- Leva tempo e coordinación co laboratorio e o fornecedor.

Cunha prevención de defectos en man, o seguinte paso é asegurarse de que o seu fornecedor xestione o control de fumes, os fluxos de residuos e as operacións seguras que manteñan a calidade constante ao longo do tempo.

Saúde e seguridade ambiental no acabamento metálico automotriz

Cando visite unha liña de galvanizado, que debe buscar primeiro? Comece polos controles que protexen ás persoas, o medio ambiente e a dispoñibilidade. No acabamento metálico automotriz de alto volume, as boas prácticas EHS manteñen a calidade estable e os custos previsibles, especialmente cando se realiza o galvanizado de compoñentes para vehículos en múltiples instalacións.

Que preguntar aos fornecedores sobre os controles EHS

- Permisos e rexistros: permisos de augas residuais, atmosféricos e de residuos perigosos, así como resultados recentes de inspeccións. Utilice unha análise de debida dilixencia que valore a gravidade segundo a escala, o alcance e o carácter irreversible Debida dilixencia da OCDE .

- Estratexia de augas residuais: como se tratan ou rexeneran os baños usados e enxuges, frecuencia de mostraxe e certificados de tratamento de terceiros.

- Control de aire e néboa: escape local, dispositivos de captura, etapas de almofada de malla ou HEPA, e como monitorizan a súa eficacia.

- Elección de produtos químicos: política sobre supresores de fumes baseados en PFOS/PFAS nos pasos de cromo e alternativas actuais ou controles de enxeñaría.

- Formación e EPI: formación documentada, exercicios de derrames e procedementos de bloqueo para cada máquina de recubrimento de níquel ou tanque de proceso.

- Proba de mellora continua: accións correctivas e preventivas vinculadas a métricas de SSO, rexistros de mantemento e proxectos de minimización de residuos.

O galvanizado responsable combina o rendemento cun xestión sólida de SSO.

Correntes comúns de residuos e pasos de tratamento

As operacións de níquel sen electrodeposición xeran augas de enxaxe e solucións gastadas que conteñen níquel e fósforo considerable procedente da química do hipofosfito. Un estudo amosa que a electrodiálise pode eliminar especies nocivas de baños EN envexecidos, permitindo a reutilización parcial do baño, mentres que a oxidación con peroxodisulfato máis a precipitación con Ca(OH)2 recupera o fósforo e reduce o níquel nos concentrados; baixo condicións definidas, o baño rexenerado recuperou aproximadamente o 60% da actividade de deposición e a precipitación posterior conseguiu unha eliminación superior ao 98% do fósforo total e superior ao 93% do níquel Investigación da MDPI sobre regeneración de augas residuais EN .

As pilas decorativas que inclúen cromo duro requiren control de néboa no tanque. A néboa de ácido crómico fórmase a partir de burbullas de gas durante o galvanizado e atrai un escrutinio regulador intensivo. As prácticas efectivas inclúen ventilación deseñada con almohadilla de malla e elementos HEPA, así como un funcionamento do baño de maior eficiencia para reducir o desprendemento de gases, mentres que moitas substancias químicas anteriores para supresión de fumes enfrentaron restricións, levando os talleres cara a solucións baseadas en equipos. Acabado e recubrimento sobre controles de néboa de cromo. Para os compradores, isto é importante porque as capas superiores de cromo adoitan atoparse sobre capas intermedias de níquel en pilas de recubrimento metálico protector.

| Zona do proceso | Risco principal | Mitigación estándar |

|---|---|---|

| Banho de níquel autocatalítico e augas residuais | Disolucións e concentrados cargados de Ni e fósforo | Regeneración mediante electrodiálise, oxidación avanzada e precipitación con Ca(OH)2 para recuperar recursos e reducir a carga |

| Tanques de capa superior de cromo nas pilas de acabado | Néboa de ácido crómico polo desprendemento de gases na superficie da disolución | Extracción local, almofada de malla ou captura HEPA, e melloras na eficiencia do proceso fronte aos inhibidores químicos |

| Risco do fornecedor a nivel do programa | Controis EHS inconsistentes entre os centros | Aplicar a debida dilixencia que avalíe a gravidade do impacto e require controis auditables e rexistros |

Eleccións de deseño que melloran a sustentabilidade

- Rexenera antes de descartar: prioriza os procesos que permiten a recuperación química e a reutilización de baños cando sexa factible, reducindo o lodo e o transporte por camión.

- Engadir primeiro a captura de néboa: prefire a ventilación e os dispositivos de captura fronte á química cando a regulamentación restrinja os inhibidores.

- Minimiza o arrastre: soportes, tempo de permanencia e enches en contracorrente reducen a perda química e diminúen os volumes de tratamento de auga nas liñas de galvanizado metálico.

- Especifica resultados medibles: require espesor, aspecto e evidencia EHS nos plans de control para fornecedores que realicen galvanizados en compoñentes de vehículos.

En resumo, pregunte como o taller trata e recupera a química EN, como captura os néboas de cromo por riba das capas intermedias de níquel e como realiza as auditorías de risco. Estes detalles tradúcense directamente a linguaxe de solicitude de cotización (RFQ) e criterios de fornecedores na seguinte sección, onde proporcionamos modelos de adquisición e unha lista de verificación práctica para alinear a calidade e o EHS desde o primeiro día.

Modelos de adquisición e selección de fornecedores

Preparado para enviar unha solicitude de cotización pero non está seguro do que preguntar? Despois de comprobar os controles EHS dun taller, estableza as especificacións con notas claras, probas auditables e evidencias do fornecedor. Utilice os modelos abaixo para alinear a calidade no acabado automotriz, xa sexa que estea galvanizando pezas de coche, chapando acero ou planeando chapar aluminio con níquel.

Modelos de notas de especificacións e debuxos

- Tipo de proceso: galvanizado electrolítico de níquel ou níquel electroless Ni P. Se é EN, indique a clase de fósforo: baixa, media ou alta.

- Material base e condición de dureza: indicar se o recubrimento é para aceiro de alta resistencia, ferro fundido, aliñas de cobre, ou se vai recubrir con níquel o aluminio cunha capa subxacente axeitada segundo o proceso do fornecedor.

- Chamada de espesor: indicar espesor local ou medio, método de medición e localizacións. Facer referencia a métodos recoñecidos como espectrometría de raios X (XRF), coulométrico ou sección transversal microscópica, tal como recopilado no Manual de Recubrimento con Níquel do Instituto do Níquel (Nickel Institute).

- Coberdura e enmascarado: definir superficies significativas, roscas, orificios e áreas enmascaradas. Indicar puntos de montaxe se son críticos.

- Procesos posteriores: coción se se especifica, capas superiores de cromo ou outras, pasivación ou sellado.

- Aparencia e acabado: brillante, semibrillante ou mate sen boliñas, furos ou néboa nas superficies significativas.

- Plan de verificación: método de medición de espesor e tamaño da mostra, probas de adhesión e corrosión conforme aos métodos ISO e ASTM resumidos polo Instituto do Níquel.

- Embalaxe e etiquetado: envoltorio inhibidor de corrosión, orientación das pezas e trazabilidade por lote.

Proceso: níquel autocatalítico, P medio; Espesor: 12–20 µm en superficies funcionais; Verificar mediante XRF nas localizacións A/B/C; Coción posterior segundo especificación; Sen ampollas, furos ou descoloración.

RFQ E Lista de Comprobación do Provedor

- Capacidade coincidente: servizos de galvanizado con níquel, Ni-P autocatalítico, níquel dúplice baixo cromo, mascarado para roscas e orificios.

- Xeometría e volume: foto ou plano da peza, dimensións críticas, superficies importantes, estratexia de portapezas fronte a barril, tamaños anuais e por lote.

- Detalles do substrato: grao de acero, aleación de aluminio, latón cobre, condición de tratamento térmico.

- Espesor obxectivo e tolerancia, localizacións de medición e tipo de medidor XRF, magnético ou coulométrico segundo as directrices do Nickel Institute Manual do Revestimento con Níquel.

- Plan de probas: probas en taller de adhesión, corrosión CASS ou nebrado salino neutral para apilados de níquel cromo, e calquera ciclo térmico para plásticos segundo se indica nas referencias do sector no manual do Instituto do Níquel.

- Evidencia de control de proceso: resumo recente de análise de baños, práctica de filtración e tratamento con carbón, monitorización con célula Hull e mantemento das bolsas anódicas.

- Verificacións do sistema do fornecedor: avaliación do sistema de galvanizado, como a PSA CQI 11 durante auditorías para avaliar os controles de procesos especiais. Referencia CQI 11 .

- EHS e conformidade: permisos de augas residuais e emisións atmosféricas, enfoque do tratamento de residuos e rexistros de formación.

- Embalaxe e loxística: método de embalaxe, embalaxe retornable, etiquetaxe e condicións de envío.

Exemplo de lista curta de fornecedores. Se prefires un fornecedor integral que combine mecanizado e galvanizado, solicita orzamentos dun pequeno grupo de fornecedores cualificados. Por exemplo, Shaoyi ofrece calidade certificada IATF 16949, tratamentos superficiais avanzados, mecanizado, estampación e montaxe, o que pode simplificar o control do programa e a trazabilidade. Consulta os seus servizos en Servizos Shaoyi . Engada un prato de especialidade rexional para traballos específicos e un operador de liña de alto volume para a demanda punta. Manteñan os criterios consistentes en todas as cotizacións.

Criterios de inspección e aceptación

| Requisito no pedido de compra ou no debuxo | Evidencia do fornecedor |

|---|---|

| Proceso e apilado definidos | Viaxeiro ou plano de control que amosa a ruta electrolítica ou EN Ni P e calquera recubrimento superior |

| Grosor e localizacións | Mapa de grosor por XRF ou magnético nos puntos A B C segundo o método indicado, máis análise coulométrica ou sección transversal como árbitro se hai disputa, conforme cos métodos descritos polo Instituto do Níquel |

| Aparencia e cobertura | Mostra de aceptación visual e fotos sinadas do artigo inicial de fíos, recesos e bordos |

| Adherencia | Resultados dos ensaios de fábrica ficheiro de curvatura ou choque térmico por prácticas consolidadas polo Instituto de Níquel PDF |

| Performance de corrosión, se é necesario | CASS ou informe de sal neutro que mostra a duración e a clasificación por familia de estándares citados na súa especificación |

| Estabilidade do control do proceso | Resumo da análise do baño, paneis de células do casco, programa de filtración |

| Trazabilidade | Certificado de conformidade, lote de viaxeiro e etiquetado que coincide con rev impresión |

| Embalaxe | Fotografías e descrición da protección contra a corrosión e orientación da parte |

| Dispoñible para a auditoría | CQI 11 PSA ou lista de verificación interna con accións da última avaliación |

- Propina. Mantén o idioma da RFQ idéntico para cada licitador e adjunta o teu plan de inspección. Esa consistencia axuda a comparar as cotizacións para o traballo de níquel complexo, desde bases decorativas brillantes ata EN uniforme en carcasas intrincadas, con menos ida e volta e menos sorpresas.

FAQs de niquel para pezas de automóbiles

1. a) A súa Que é o níquel duro?

A chapa de níquel duro refírese comúnmente ao níquel sen electro que se trata con calor para aumentar a dureza da superficie para áreas críticas de desgaste como furos e hilos. O tratamento térmico pode cambiar as propiedades, polo que note calquera post-pastel necesario no debuxo e considere compensacións como posibles cambios no comportamento da corrosión ou o magnetismo.

2. O que é o que? O revestimento é brillante?

Pode ser. O níquel electrolítico pode sintonizarse nunha base brillante e espello que se usa baixo o cromo decorativo. O níquel sen electro é xeralmente mate a semi brillante e elixido para unha cobertura uniforme en formas complexas. Se queres un brillo de calidade de espectáculo, as rutas electrolíticas son normalmente preferidas; se necesitas incluso construír dentro de hilos e rexións, o electroless é a miúdo a mellor opción.

3. Pintura de níquel sen electro ou electropintura de níquel cal debería usar?

Escolle pola xeometría e o rendemento. O níquel inelectro cobre uniformemente as beiras, os orificios e os orificios ciegos, simplificando o control da tolerancia en pezas complexas. A galvanoplastia de níquel depende de camiños de corrente, que favorecen as beiras pero ofrece o maior brillo para as pilas decorativas. Comece coa xeometría da parte, a aparencia requirida e o control do grosor, a continuación, especifique o proceso, o grosor e os lugares de medición na impresión.

4. O aceiro niquelado enferruxa?

O níquel é un revestimento de barreira, polo que as capas ben aplicadas resisten a humidade e as sales. Se hai poros, manchas finas ou unha preparación de superficie pobre, o aceiro base pode corroerse. Previne isto chamando a unha limpeza e activación adecuadas, un grosor adecuado en superficies significativas e revestimentos superiores adecuados cando sexa necesario. Para a protección de sacrificio dos elementos de sujeción, pódense especificar sistemas baseados en cinc.

5. Como elixo un proveedor para o niquel automotriz?

Busca sistemas de calidade IATF 16949, capacidade PPAP, avaliacións de sistemas de revestimento e prácticas claras de control de baño. Requerir comprobacións de espesor auditables, ensaios de adhesión e corrosión e probas de control de EHS. Se queres mecanizado, estampación, revestimento e montaxe baixo un mesmo teito, considera a listaxe curta dun compañeiro chave en man. Por exemplo, Shaoyi proporciona fabricación certificada IATF 16949 máis tratamentos de superficie avanzados, que poden simplificar a rastreabilidade e a coordinación da entrega. Aprende máis en https://www.shao-yi.com/service.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —