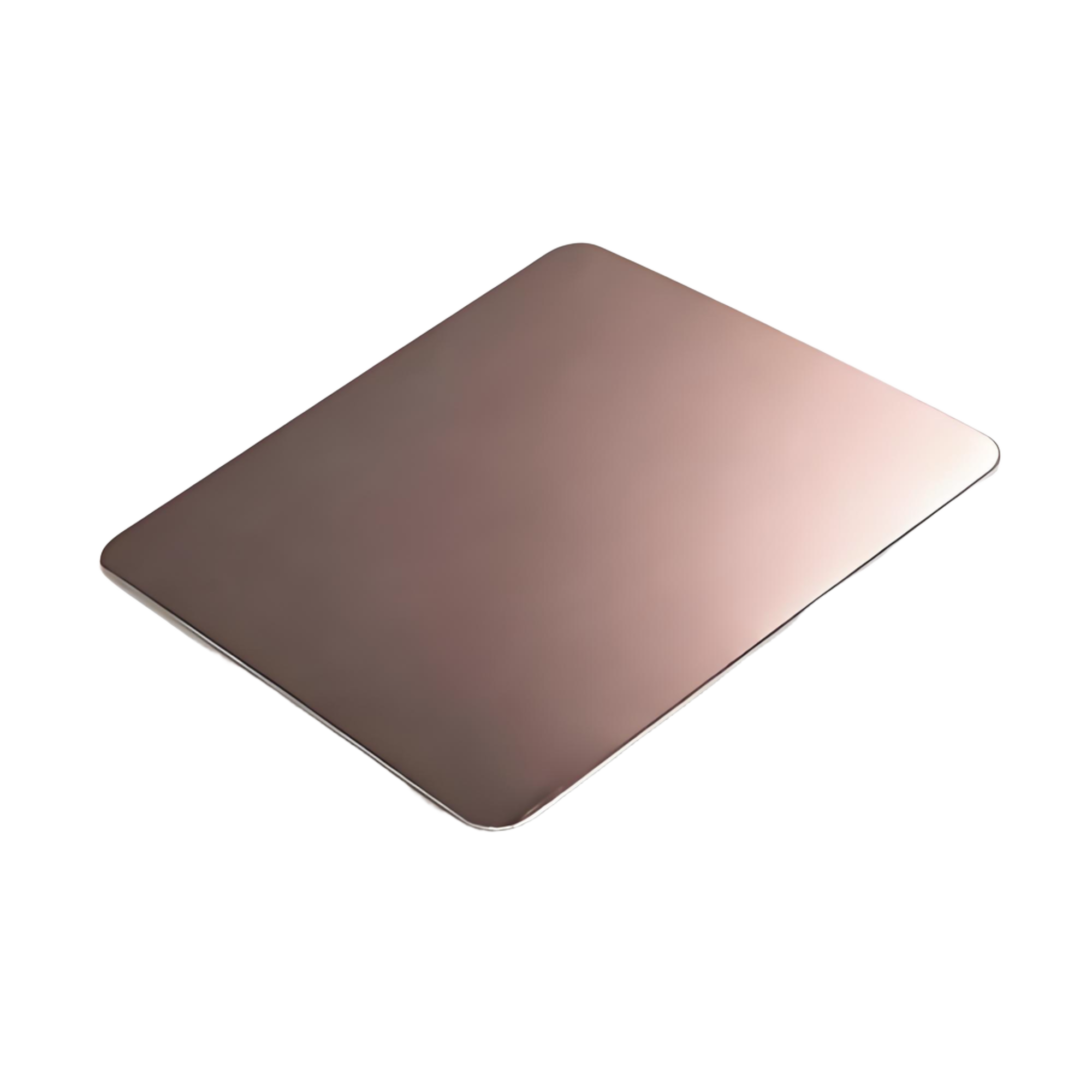

O que é o chapado de cobre? Revestimento base clave no acabado metálico automotriz

Definición de Revestimento de Cobre e Por Que É Importante

Cando deseñas un acabado automotriz, a capa base determina frecuentemente se o resto da pila ten éxito. Que é o revestimento de cobre? É un método electroquímico que deposita un recubrimento fino de cobre sobre unha peza conductora usando un baño electrolítico e corrente, producindo un depósito controlado de cobre sobre o que se pode construír. Esta capa base mellora a adhesión, axuda a nivelar pequenos defectos con aditivos, aumenta a condutividade eléctrica e térmica, e prepara a superficie para o níquel ou cromo seguintes. Pode proporcionar protección, pero sobre acero baleiro o cobre por si só pode non previr o ferruxe a longo prazo, polo que normalmente se combina con outros metais nunha pila.

Que Fai o Revestimento de Cobre nos Acabados Automotrices

Parece complexo? Imaxina o cobre como a ponte entre o metal bruto e as capas superiores decorativas ou funcionais. Na práctica, verás exemplos de galvanoplastia como compoñentes de aceiro recubertos con cobre para mellorar a soldabilidade e pezas de aluminio tratadas con zincato antes do cobre para permitir máis adiante o níquel ou cromo. Como o cobre é blando e maleable, a capa adapta-se a formas estampadas ou fundidas mentres soporta posteriormente o politido ou brunido.

- Promoción da adhesión entre o substrato e as capas posteriores

- Nivelación de pequenos defectos superficiais mediante engadidos na cuba, como niveladores

- Mellora da conductividade eléctrica e térmica e mellor soldabilidade

- Prepara a superficie para o níquel ou cromo en sistemas multimetálicos

Por que se usa o cobre antes do níquel e o cromo

Sobre o aluminio, un tratamento previo de zincato crea unha capa de cinc para que o cobre poida adherirse, e ese cobre prepara a superficie para posteriores recubricións con níquel ou cromo. No acero, primeiro faise unha limpeza e activación exhaustivas, despois das cales o cobre mellora a conductividade e soldabilidade, engadindo revestimentos adicionais para mellorar a resistencia á corrosión. O cobre e o níquel teñen unha forte afinidade química, polo que o cobre adhírese ao níquel e frecuentemente serve como base para revestimentos adicionais.

Vantaxes clave para xeometrías complexas e estampacións

Cando as pezas teñen recunchos profundos ou áreas non condutoras que necesitan unha capa semente, o cobre autócatode pode depositarse uniformemente sen electricidade. Para compoñentes de alto volume, bastidores e tambores permiten operacións electrolíticas eficientes, e moitas talleres ofrecen tempos curtos de entrega en liñas de galvanizado por tambor de alto volume.

O cobre é a capa base fundamental que fai que os acabados automotivos multicapa se adhieran, sexan lisos e funcionen correctamente.

Nos capítulos seguintes, analizaremos a configuración e as químicas das células, compararemos os enfoques sen corrente e electrolíticos, esbozaremos os fluxos de traballo de pezas individuais e por lote, revisaremos o equipo e o coidado das bañeiros, trazaremos un plan práctico de control de calidade, resolveremos problemas de defectos e axudarémoslle a avaliar fornecedores capacitados.

Como Funciona o Galvanizado do Cobre na Práctica

Como Funciona o Galvanizado do Cobre na Práctica

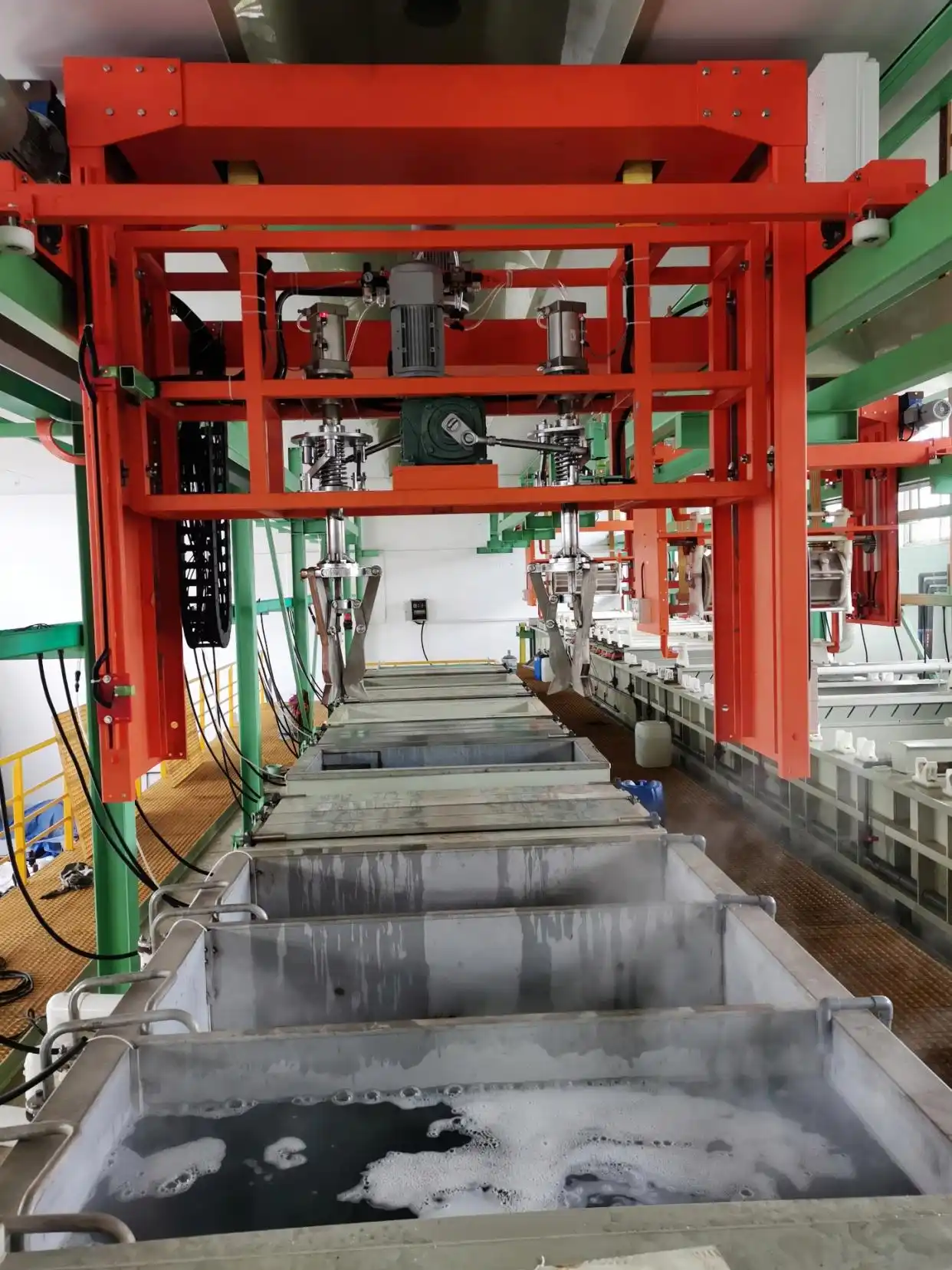

Parece complexo? Comece cunha imaxe sinxela do proceso de galvanizado electrolítico. A electricidade move iones de cobre a través dun líquido e convérteos nunha capa metálica compacta na súa peza.

De Ion a Metal: Como se Deposita o Cobre

Imaxina a túa peza conectada ao polo negativo. É o cátodo e recibe os electróns. Unha barra de cobre no polo positivo é o ánodo. Cando circula corrente, os ions de cobre con carga positiva móvense a través do baño ata o cátodo, gañan electróns e convértense en cobre sólido, mentres que o ánodo se disolve para reabastecer os ions. Un diagrama clásico dun proceso de galvanoplastia amosa o ánodo, a peza como cátodo, e un baño feito de sulfato de cobre, ácido sulfúrico e ions de cloreto, que xuntos permiten un recubrimento uniforme Formlabs, Resumo da galvanoplastia.

Unha distribución uniforme da corrente e unha química controlada determinan a calidade do depósito.

No interior da célula Ánodo Cátodo e fluxo de corrente

Na práctica, unha fonte de alimentación de corrente continua impulsa os electróns cara ao cátodo. O ánodo de cobre fornece metal ao baño e axuda a manter dispoñíbeis os ións de cobre para o seu depositado. A agitación mantén os ións frescos en movemento cara á superficie e minimiza o esgotamento local. A filtración elimina partículas e axuda a previr furos ou aspereza. Se a mestura é irregular ou se se introduce aire a través da bomba do filtro, o grosor pode variar e poden aparecer defectos, polo que os talleres supervisan o movemento e a claridade da solución como parte do control rutineiro.

Composicións químicas dos baños que atopará

Non hai unha única solución de cobre. Os enxeñeiros que realizan o galvanizado escollen as fórmulas químicas segundo os obxectivos de cobertura e acabado. Os sistemas ácidos comúns utilizan unha disolución de sulfato de cobre para o galvanizado con ácido sulfúrico engadido. As vías alcalinas inclúen formulacións con cianuro e sen cianuro, así como pirofosfato lixeiramente alcalino, que adoita ser preferido pola súa ductilidade e poder de repartición. Existes baños de fluoborato ácido para traballos a maior velocidade, pero requiren un manexo coidadoso. O cobre autocatalítico é completamente diferente. Baséase nunha reacción química de redución sen corrente externa, o que pode producir unha cobertura moi uniforme e pode comezar en substratos non condutores despois dun tratamento catalítico.

- Sales de cobre, como o sulfato de cobre

- Ácido, comúnmente ácido sulfúrico

- Ións de cloruro para o funcionamento do baño

- Aditivos, por exemplo brillantes, niveladores, aceleradores ou supresores

- Auga desionizada e produtos químicos de mantemento para equilibrar a disolución de cobre

Se manteñedes este modelo mental en mente, o seguinte paso é ver como funciona o cobre como capa base nunha pila de níquel cromo e que cambia cando o sustrato é acero fronte a aluminio.

Cobre Como Capa Base Nas Pilas Automotrices

Estades preguntándovos onde encaixa realmente o cobre na pila que especificades? Como capa base de cobre galvanizado, une o sustrato coas capas superiores, mellorando a adhesión, nivelando as marcas da ferramenta e amortecendo as capas seguintes.

Como Encaixa o Cobre Nunha Pila de Níquel Cromo

No rematado automotriz, o cobre electrogalvanizado precede tipicamente ao níquel, e o níquel chapado sobre o cobre sostén despois unha capa superior de cromo para a aparencia e resistencia ao desgaste. Esta capa de cobre chapado contribúe á ductilidade e nivelación, sendo especialmente valiosa nas aleacións de fundición de zinco para evitar a difusión do níquel e para unir aleacións difíciles como os materiais con chumbo. Estes roles reflicten as opcións comúns de pilas como cobre + níquel + cromo ofrecidas por provedores de rematados como Eco Finishing, Electrolytic Copper Nickel Chrome.

- Limpieza e enxaguamento para eliminar as suciedades

- Activar ou gravar para expor unha superficie fresca combinada co punto de control de control de calidade do sustrato

- Punto de control de control de calidade de cobre opcional para garantir a adhesión e protexer as aleacións sensibles

- Construción de cobre para crear unha base lisa e condutora

- Secuencia de enxaguante para evitar a transmisión de substancias químicas

- Depósito de níquel para corrosión e rendemento de desgaste

- Cobre cromado, cando sexa necesario para a súa aparencia e dureza

- Enxaguamento final e verificación de liberación en seco de AQ

Notas de sustrato Acero versus Aluminio

Para estampados e elementos de fijación de aceiro de cobre, a limpeza e activación minuciosas axudan á base de cobre a adherirse e encher pequenas marcas de ferramentas antes do níquel e cromo a aguas abaixo. Para fundicións de aluminio ou pezas mecanizadas con cobre, normalmente se usa primeiro un pretratamento con zincato, e moitas liñas aplican un golpe de cobre sobre a superficie zincada para substituír óxidos, limitar os efectos de inmersión e protexer o sustrato de electrolitos agresivos. A selección de choques e a secuencia de preparación son a miúdo a diferenza entre o éxito e o fracaso nestes casos Finishing de produtos, química de choque - Non. Como se observa nas referidas directrices, se o seguinte paso é o níquel sen electrolitos, pode ser necesaria unha activación adicional despois dunha choque de cobre, mentres que para os pasos electrolíticos posteriores os beneficios xeralmente superan os inconvenientes.

As trampas da integración de liñas para evitar

A maioría dos defectos son consecuencia de desacordos de preparación ou contaminación entre pasos. Notarás problemas como ampollas ou mala adhesión cando quedan solos, depósitos de inmersión, ou enxaguar deslizos de disciplina. Construír os seus controles en torno a cada entrega na pila para que a base de cobre electrolibrado chega limpo e consistente co níquel.

- Valida limpeza e activación en cupóns antes da liberación completa

- Compare a química de choque ao sustrato e a xeometría

- Mantén cascadas de enxaguamento para evitar a transmisión de produtos químicos

- Confirmar contacto con racks, enmascaramento e agitación chegar ás áreas afundidas

- Documentos de QA portas entre cobre, níquel e cromo operacións

Co papel da pila claro, a seguinte pregunta é a selección do método, a saber, cando o cobre electroless ou electrolítico mellor se adapta á xeometría da súa parte, necesidades de cobertura e rendemento.

Electroless ou electrolítica Escoller o método correcto

Intentas decidir entre cobre electrolitico e cobre electrolitico para unha peza de automóbil? Comeza por combinar o método coa xeometría, o sustrato e o papel da base de cobre. Ambas son formas de revestimento electroquímico, pero difieren en como o metal é entregado á superficie e o que iso significa para a cobertura, velocidade e custo.

Cando o cobre sen electricidade supera o cobre

Use o sistema sen electricidade cando a cobertura uniforme e o acceso aos recovecos sexan máis importantes ou cando o sustrato non sexa condutor. A deposición sen eléctro ocorre sen enerxía externa e as placas uniformemente a través de formas complexas. Coa preparación da superficie correcta, pode revestir plásticos ou cerámicas, e mentres que o revestimento sen electro é máis común con níquel, existen algunhas opcións de revestimento de cobre sen electro para necesidades específicas.

Ventaxas

- Espesor moi uniforme, incluíndo recovecos profundos e características internas

- Pode comezar en superficies non conductivas coa activación adecuada

- Útil como capa de sementes antes dos pasos electrolíticos posteriores

Desvantaxes

- Depoimento máis lento e custos máis altos de química de baño

- As opcións de material limitadas en comparación coas rutas de electrolitic

- Máis seguimento e reabastecemento dos baños

Cando o cobre electrolítico leva

Escoller cobre electrolítico para a velocidade, eficiencia de custo, e a capacidade de construír bases de cobre máis gruesas. Este método require un sustrato condutor e unha fonte de enerxía externa. Normalmente é máis rápido e menos caro de manter durante a produción, aínda que tende a placa máis nas bordas e menos en recortes en comparación cos métodos sen electro Sharretts Plating, Electroless vs Electrolítica.

Ventaxas

- Resultados rápidos e produción económica

- De ferro ou ferro fundido

- Menor mantemento do baño de rutina durante as corridas

Desvantaxes

- Require unha superficie conductora eléctrica

- A cobertura menos uniforme en recovecos con potencial acumulación de bordes

- Os non conductores precisan unha semente sen electro antes de electroplacar os metais

Selección por xeometría de rendemento e custo

| Método | Requisito de condutividade | Cobertura de recovecos | Equipo e mantemento | Casos de uso comúns en automóbiles |

|---|---|---|---|---|

| Cobre ou níquel inelectro como base para o cobre | Traballo en superficies non conductivas despois da adecuada preparación | É moi uniforme en características internas complexas | O baño químico necesita unha maior monitorización e reposta | As sementes uniformes en xeometrías complexas ou non condutivas antes do cobre; pezas que precisan unha cobertura uniforme e unha alta resistencia á corrosión con níquel non electrolixo |

| Cobre electrolítico | Require un sustrato conductor ou sementes anteriores | Menos uniforme nos recovecos profundos, máis nas beiras | Alimentación e ánodos; mantemento en curso xeralmente máis baixo | Bases decorativas ou funcionais de alto rendemento onde a velocidade e o custo dominan e a uniformidade é menos crítica |

- Se a xeometría é intrincada ou non condutora, favorece a electricidade para establecer unha base uniforme e adherente.

- Se o tempo do ciclo e o custo determinan a decisión, o cobre electrolítico é xeralmente o mellor.

- Confirmar a química exacta do baño e os pasos de activación cos datos actuais do provedor antes de bloquear os parámetros.

Co método seleccionado, o seguinte paso é traducilo en fluxos de traballo claros e paso a paso para o lanzamento.

Como Chapar Metal con Cobre en Fluxos de Traballo para Bastidores e Barricas

¿Preparado para pasar dos conceptos á liña? O procedemento de chapeado con cobre que aparece a continuación amosa como chapar metal con cobre mediante pasos claros e adaptados ao taller. Utilice isto como un guión inicial, logo obtén os valores numéricos exactos das normas actuais e das fichas técnicas do seu fornecedor.

Fluxo de Traballo de Chapeado por Bastidor para Compóñentes Grandes

- Tratamento previo e preparación Desmonte, elimine revestimentos antigos e pula para crear unha base uniforme. Un bo tratamento previo axuda a previr o desprendemento ou a formación de bolbollas e mellora a adhesión.

- Limpieza e activación Realice unha limpeza exhaustiva. En moitas liñas, a peza introdúcese nunha solución limpiadora e electrifícase para eliminar suxeiras antes do chapeado. Verifique que a superficie sexa brillante e reactiva.

- Planifique bastidores, contactos e mascarillas Escolle puntos de contacto que se poidan rematar máis tarde, confirme o contacto mecánico e eléctrico estable, e aplique mascarillas onde se precise cobre selectivo. Rexistre a orientación do bastidor no documento de seguimento.

- Configuración do galvanizado Conecte o cable negativo do rectificador á peza e o cable positivo ao sistema de chapado segundo o seu plan de proceso. Confirme a polaridade, o modo de control de corrente e a continuidade antes de introducir no tanque.

- Depositar cobre Immerse na bañeira de cobre cualificada e aplique corrente continua dentro do rango aprobado. O tempo e a corrente determinan o grosor, polo que rexistre os tempos de inicio e fin, así como a intensidade. Manteña unha agitación e filtración constantes segundo o seu plan de liña.

- Cascadas de enxugado Pase polas etapas de enxugado en contracorrente para evitar a transferencia de produtos químicos. Mantenha as pezas húmidas entre pasos para evitar manchas.

- Tratamento posterior según especificado Cando sexa necesario, aplique un recubrimento antiescurecemento ou unha capa transparente para protexer a frescura da superficie de cobre antes das operacións seguintes e despois seque completamente.

- Inspeccione e documente Realice verificacións visuais e dimensionais segundo o plan de control e rexistre os resultados nas tarxetas de ruta e nos documentos de seguimento. Eleve calquera desviación mediante un rexistro documentado de desviacións de proceso.

Fluxo de traballo de chapado en barril Para pezas pequenas

- Limpieza e clasificación masiva. Desengrase e limpeza para eliminar aceites e óxidos. Separe as ligazóns mesturadas se a súa especificación require preparacións diferentes.

- Carga do tambor. Verifique a compatibilidade do tamaño das pezas, a segmentación da carga e a integridade do peche para que as pezas rolden libremente sen danos.

- Somersión e conexión. Coloque o tambor nunha bañeira de sulfato de cobre e ácido sulfúrico, logo conecte a corrente. O galvanizado en tambor é ideal para pezas pequenas e rentable para volumes altos, mentres que o galvanizado en bastidor serve para artigos máis grandes ou delicados. Zemetal, visión xeral do enchapado en cobre.

- Aplicar corrente e enchapado. Mantenha a rotación para unha cobertura uniforme. Controle a corrente e o tempo para cumprir co rango de espesor aprobado. Rexistre os lotes e identificacións da bañeira para trazabilidade.

- Descarga, enxugado e secado. Utilice enxugados por etapas, logo seque inmediatamente para evitar manchas.

- Verificación final e empaquetado. Inspeccione mostras representativas, verifique a cantidade e a segregación, e empaque para protexer a superficie fresca de cobre.

Puntos Críticos de Verificación Antes do Níquel ou Cromo

- Verifique a preparación da liña: superficies limpas para un bo humedecemento, contactos estables nos portapartes e enmascarado correcto. Realice un conxunto pequeno de cupóns de proba para comprobar a cobertura antes da liberación completa.

- Probas iniciais: Realice unha execución de proba para confirmar que a distribución de corrente, a agitación e o filtrado son estables.

- Documentación: Asegúrese de que os viaxeiros, tarxetas de ruta e trazabilidade por lote están completos. Rexistre calquera desviación no proceso xunto coas súas causas e accións correctivas.

- Disciplina no traslado: Mantenha as cascadas de enxugado efectivas, evite a transferencia de químicos e transfira as pezas axeitadamente á seguinte operación.

Pregúntase como se pode realizar un enchapado de cobre consistente en diferentes familias de pezas? A seguinte sección detalla os equipos e coidados do baño que fan que estes fluxos de traballo sexan reproducibles, desde rectificadores e portapartes ata ánodos, agitación e filtración.

Guía de compra de equipos e aspectos esenciais de mantemento do baño

Preparado para facer que eses fluxos de traballo sexan repetibles? O equipo de galvanizado en cobre axeitado e un correcto coidado do baño fan que o rendemento sexa previsible. Usa esta lista de verificación antes de encender unha máquina de galvanizado en cobre na túa liña.

Rectificadores, soportes e tambores que determinan o rendemento

- Adequación do rectificador ao proceso: Confirma a capacidade de potencia, os indicadores de forma de onda e os rangos axustables de corrente e voltaxe. Tamén revisa aspectos de fiabilidade como a estrutura, deseño do circuíto e disipación de calor, e valora a súa eficacia global en custos. Consulta esta guía sobre como escoller un rectificador para galvanoplastia para coñecer os criterios principais e os métodos de dimensionamento segundo o volume do baño ou a área a platear Liyuan, Como escoller un rectificador para galvanoplastia .

- Estabilidade de control: Especifica capacidade de corrente constante e baixo rizado para minimizar a aspereza e as queimaduras posteriores.

- Soportes para conseguir uniformidade: Planifica puntos de contacto eléctrico sólidos que podes rematar posteriormente, mantén unha distancia e orientación constantes respecto aos ánodos, e utiliza máscaras para protexer as zonas onde non se debe depositar material.

- Deseño de barril para pezas pequenas Escolla barrís duraderos e non condutores con xanelas abertas para o fluxo da solución, contactos internos fiábeis e rotación que mova as pezas de forma uniforme sen danos.

Fundamentos de ánodos, filtración e agitación

Pregúntase se o cobre é ánodo ou cátodo na maioría dos baños? A súa peza é o cátodo. Un electrodo de cobre actúa como ánodo soluble e reabastece os ions de cobre durante o enchapado.

Para sistemas de cobre, a orientación establecida abarca a elección do ánodo segundo a química, así como a filtración continua e unha agitación efectiva para manter os depósitos lisos e dúciles SubsTech, enchapado en cobre.

- Tipo e calidade do ánodo Use cobre fosforado para baños comúns de sulfato de cobre ou fluoborato, e cobre sen oxíxeno de alta pureza para sistemas de cianuro ou pirofosfato. Unha menor pureza pode desprender lama que enrugue os depósitos.

- Xestión do ánodo Enbolsa os electrodos de cobre para atrapar partículas finas, inspeccione a pasivación e mantenha un espazado axeitado e un equilibrio de superficie segundo o fornecedor do baño.

- Estratexia de filtración Executar unha filtración fina continua para eliminar partículas que causan picaduras e rugosidade. Escolla un medio compatible coa súa química e planifique trocas sinxelas.

- Método de agitación Utilice fluxo de solución, aire sen aceite ou cátodos oscilantes para manter o transporte uniforme de ións na superficie.

- Calidade do rectificador Un alto rizado pode contribuír á rugosidade nas cubas de cobre en ácido, polo que debe confirmar un baixo rizado ao cualificar as fontes de alimentación.

Coidado da Cuba Reabastecemento e Control de Contaminación

- Planificación do reabastecemento Deixe que o ánodo se disolva para manter o contido metálico e complemente os aditivos segundo sexa necesario. Rexistre as horas-ampio e as indicacións visuais para programar recargas.

- Xestión de aditivos Monitorice atentamente os branqueadores e niveladores; os depósitos opacos adoitan indicar baixo nivel de branqueador ou contaminación orgánica en moitos sistemas de cobre.

- Aillamento da contaminación Mantenha fóra os aceites e sólidos mediante unha limpeza robusta e un control rigoroso das augas de enxugado. Separe as ferramentas e tanques segundo a súa química para evitar transferencias cruzadas.

- Control de partículas Cambie o medio do filtro cun ritmo establecido e verifique a claridade da solución. Comprobe as bolsas anódicas en busca de rasgaduras que poidan liberar lodo.

- Hixiene na transferencia da solución Utilice bombas e mangueras exclusivas, minimice os salpicaduras e a incorporación de aire, e mantenha os retornos por debaixo da superficie líquida.

- Condición dos electrodos Documente a condición dos electrodos de cobre e substitúaos ou resurfaos cando persistan películas ou danos despois dun mantemento normal.

Análises rutineiras no laboratorio e gráficos sinxelos de tendencias converten o comportamento do baño de cobre nun rendemento previsible e listo para auditorías.

Unha vez definidos o hardware, os accesorios e o coidado do baño, o seguinte paso é un plan de AQ que mida grosor, adhesión e corrosión antes da entrega.

Control De Calidade E Normas Para Un Chapado De Cobre Fiabilizado

Que debe verificar antes de que a capa base pase ao níquel ou ao cromo? Un plan de AQ rigoroso. Pense en etapas. Mida o grosor. Comprobe a adhesión. Analice o comportamento fronte á corrosión. Despois documente todo o que o seu cliente e os auditores lle van pedir.

O que medir espesor adhesión corrosión

Comeza sinxelo. Escolla métodos de grosor que se axusten ao teu sustrato e empilhade. Utilizar ferramentas non destrutivas para o control de rutina e reservar os controis destrutivos para confirmacións ou análises de fallas. Os testes de adhesión de par con indicadores visuais e de ductilidade. Para a corrosión, elixa probas aceleradas que reflicten o teu uso final.

| Método de proba | Obxectivo | Tempos típicos | Estandar de referencia |

|---|---|---|---|

| Espesor da fluorescencia de raios X | Espesor da capa non destrutiva por localización | En proceso e final | Asesoramento de axentes de combustión |

| Espesor coulométrico | Comprobación do grosor destrutivo e da secuencia de capas | FA, auditorías periódicas | ASTM B504 |

| Espesor magnético | Revestimento non magnético sobre metais básicos magnéticos | Verificacións de calibración de entrada, final | ASTM B499 |

| Microscopía de sección transversal | Orde das capas, espesor e defectos | AF, resolución de problemas | ASTM B487 |

| Adhesión cualitativa | Pantalla rápida para a integridade da unión | En proceso e final | ASTM B571 |

| Proba mecánica con cinta | Avaliación reproducible de adhesión | Cualificación, periódica | ASTM B905 |

| Nebrado salino CASS | Corrosión acelerada de pilas decorativas | Cualificación, periódica | ASTM B368 |

| Corrodkote | Porosidade e tendencia á corrosión dos revestimentos decorativos | Cualificación, periódica | ASTM B380 |

Para capas múltiples de níquel cromo sobre cobre, a aparencia e a contaxe de puntos de corrosión tamén se poden cualificar usando métodos específicos como as técnicas de cualificación superficial e de análise de puntos de corrosión listadas no Volume 02.05 da ASTM, que inclúe as normas B456, B568, B571, B368 e prácticas relacionadas Normas ASTM, Volume 02.05 .

Que Normas Se Aplican E Cando

- Conxuntos automotivos decorativos Utilice a norma ASTM B456 para sistemas de cobre máis níquel máis cromo e axeite os seus ensaios de espesor e corrosión a ese marco. Moitos compradores citan esta especificación en debuxos ou acordos de calidade con fornecedores, ás veces como astm b456.

- Cobre técnico Cando o cobre é a capa funcional, consulte as normas de cobre e de ensaio do mesmo volume da ASTM e elixa os ensaios de espesor, adhesión e porosidade en consecuencia.

- MIL-C-14550 para defensa e aeroespacial define clases de cobre electrodepositado con espesores e expectativas de adhesión. O rango abarca desde capas extremadamente finas ata capas grosas, e a FRX adoita usarse para verificación Valence Surface Technologies, visión xeral de MIL-C-14550 .

Para programas de galvanizado homologados para automoción, obteña sempre a última versión do estándar citado e bloquee os métodos durante o APQP. O seu laboratorio de electroplacado debe manter instrumentos calibrados, procedementos escritos por método e rexistros de formación.

Documentación de mostraxe e criterios de liberación

- Planes de mostraxe Utilice enfoques de mostraxe por atributos e variables para estruturar as comprobacións de lote e os plans de resposta segundo guías recoñecidas como ASTM B602, B697 e B762.

- Vinculación co plan de control Relacione cada etapa cun método e formato de rexistro. Exemplo: espesor por FRX antes do níquel, adhesión segundo B571 despois do cobre, e corrosión segundo B368 durante a cualificación.

- Rexistros trazables: captura os números de lote, ID do baño, calibración do instrumento, operador, localizacións medidas e disposición de reprocesamento.

- Fluxo de non conformidade: reter o produto, conter lotes sospeitosos, realizar unha sección transversal destructiva se é necesario e documentar as accións correctivas antes da liberación.

A seguir, convierte estas verificacións en resolución máis rápida de problemas cunha matriz de defecto a causa a acción para o plateado de cobre.

Resolución de Defectos no Electrolyto de Cobre Cunha Matriz Práctica de Acción

Ves crateras, nódulos ou boliñas despois do plateado de cobre? Usa esta matriz de acción rápida para ligar o que ves coas causas probables e solucións inmediatas, de xeito que o proceso electroquímico de plateado volva ao seu curso sen ter que adiviñar.

Comece no inicio da liña. Nas pezas ferrosas, a maioría dos problemas de adhesión débense á preparación da superficie, non ao depósito de cobre. O traballo práctico de detección inclúe esfregar por substitución para illar o paso defectuoso, verificar unha superficie sen rotura por auga e comprobar os banhos ácidos en busca de contaminación que poida crear depósitos de inmersión. O rendemento do limpiador depende da composición química, temperatura, agitación e tempo, polo que debe confirmar cada un antes de cambiar o paso de enchape Revestimento e acabado, guía de resolución de problemas de Frank Altmayer.

Cando os defectos apuntan ao baño de cobre en si, pense en partículas e fluxo. O enchape fantasma dun panel residual pode eliminar restos dun baño de sulfato de cobre para enchape electrolítico, mentres que os ánodos saudables teñen unha película negra uniforme. Un manual práctico recomenda facer enchape fantasma diariamente e deixar as cestas de ánodos acondicionadas no baño, coa filtración en recirculación funcionando segundo sexa necesario para manter a solución limpa Pensa e remenda, práctica de enchape fantasma .

Defectos visuais e o que indican

| Defeito | Causa(s) probable(s) | Accións inmediatas | Cambios preventivos no proceso |

|---|---|---|---|

| Pitting ou aspereza tipo picaduras | Partículas no electrolito de cobre, arrastre de suxeiras, película anódica alterada | Realizar un plateado de prueba para eliminar restos, verificar a claridade da solución, renovar os filtros | Plateado diario de proba e recirculación constante, manter as cestas anódicas acondicionadas dentro do tanque e en bo estado |

| Nódulos ou aspereza groseira | Lodo ou partículas finas procedentes dos ánodos, cestas rotas, mala captura polos filtros | Inspeccionar as cestas en busca de danos, substituír o material, reacondicionar os ánodos ata que regrese unha película negra uniforme | Manter a integridade das cestas, non retirar innecesariamente as cestas acondicionadas, programar cambios de filtro |

| Quemadura ou exceso de depósito nas beiras | Alta densidade de corrente local, mala distribución da corrente, movemento inadecuado da solución | Reducir a corrente, axustar a orientación ou o apantallamento do contacto, confirmar a agitación constante antes de retomar | Cualificar os puntos de contacto e o espazamento do soporte, comprobar a distribución con cupóns de proba antes da liberación completa |

| Porosidade ou microorificios | Aceites residuais ou suxeira por limpeza inadecuada ou desengrase insuficiente, atrapamento de gases na superficie | Usar substitución con fregado para illar a etapa de preparación, volver limpar ou desengrasar, volver chapar un cupón de proba | Bloquear a química do limpiador, temperatura, agitación e tempo; validar superficies sen rotura de auga |

| Descoloración ou empañamento rápido | Arrastre de químicos, enxugado deficiente, cobre novo sen protección | Melhorar as cascadas de enxugado, volver enxugar as pezas afectadas inmediatamente, aplicar un inhibidor de corrosión de cobre aprobado ou un anti-empañamento | Fortalecer a disciplina de enxaxe entre pasos, manter as pezas húmidas entre tanques, pasar inmediatamente aos procesos seguintes |

| Falla de adhesión ou boliñas | Preparación incorrecta do acero, depósitos por inmersión procedentes de banos ácidos contaminados, incrustacións por tratamento térmico, lubricantes límite persistentes | Enfoque no inicio da liña: substitución con esfregado para identificar o paso, analizar os banos ácidos en busca de contaminación metálica, verificar a eliminación da incrustación, volver limpar e reactivar | Controlar a composición e condicións do produto limpiador, supervisar os pasos de desengrase e picado, previr a contaminación por cobre nos ácidos de activación |

Accións correctivas inmediatas para estabilizar a liña

- Deter a produción, realizar un paso de galvanizado de proba para limpar o baño e comprobar a claridade da solución.

- Reelaborar un pequeno grupo de cupóns de proba despois de restablecer a preparación sen rotura de auga.

- Analizar o ácido de activación se se sospeita cobre por inmersión nas pezas de acero.

Solucións a longo prazo e controles preventivos

- Establecer cambios rutineiros nos filtros e inspeccións dos cestos.

- Documentar a química do limpeza, temperatura, agitación e tempo como variables controladas.

- Manter rexistros de chapado de proba e observacións das bañolas para que os tendencias sexan visibles.

- Verificacións rutineiras da claridade da solución, intervalos de cambio de filtro, integridade dos cestos andódicos e chapado de proba programado para a eliminación de contaminación.

Se os problemas recorrentes superan as correccións internas, o seguinte paso é avaliar aos fornecedores en función da súa capacidade de laboratorio, disciplina de proceso e integración de extremo a extremo que reduza defectos na entrega.

Elixir un Parceiro Competente e Pasar do Plan á Produción

Soa complexo? Cando necesite chapear cobre en pezas automotrices reais a grande escala, o parceiro adecuado determinará se o seu revestimento base aproba o PPAP e sobrevive ao lanzamento. Aquí ten un xeito conciso de cualificar fornecedores e pasar do plan á produción con menos sorpresas.

O Que Buscar Nun Parceiro de Chapado de Cobre Automotriz

- Sistema de calidade e avaliacións Verificar o alineamento coa ISO 9001 ou IATF 16949, a preparación para APQP e PPAP de nivel 3, e evidencias das avaliacións CQI-11 de galvanizado e CQI-12 de recubrimentos cando sexa aplicable. Confirmar a trazabilidade por lote e a capacidade de usar un laboratorio interno ou unha terceira parte certificada ISO 17025 para as probas. Estas expectativas son típicas nos manuais de fornecedores do sector automoción e axudan a garantir un desempeño listo para auditorías, segundo o Manual de Requisitos para Fornecedores de GB Manufacturing.

- Cobertura de procesos e tipos de pezas Solicitar execucións comprobadas en estampacións de acero chapado en cobre, chapado en cobre sobre aluminio con pasos adecuados de activación e imprimación, e compoñentes eléctricos chapados en cobre cando importen características finas e áreas selectivas.

- Profundidade de equipos e utillaxes Revisar portaproteccións e tambores, estratexias de contacto, enmascarado, e a capacidade de chapar cobre de forma consistente en xeometrías complexas e conxuntos mixtos.

- Baños e controles Solicite a lista actual de composicións de cobre, modos de control do rectificador, xestión do ánodo, filtración, agitación e rutinas documentadas de mantemento. Busque verificacións habituais no laboratorio e gráficos de tendencias.

- Métodos e documentación de QA Confirme os métodos de espesor e adhesión, as comprobacións durante o proceso, os plans de reacción e os viaxantes completos. Asegúrese de que se definan o mostrado, o confinamento e a resposta a SCAR.

- Disciplina no lanzamento Busque confinamento na produción inicial, montaxes de proba e planes claros de traspaso ao níquel e ao cromo sen arrastre de químicos.

Integración de Ferramentas de Prototipado e Acabados de Superficie

Observará menos defectos de traspaso ao estampar, fixar e chapar en directo baixo un mesmo teito. Os provedores que integran ferramentas, formación e chapado interno adoitan reducir o prazo de entrega, mellorar a reproducibilidade e reforzar a trazabilidade ao longo do ciclo de produción Batten & Allen, estampado e chapado integrados. A mesma integración axúdalle a iterar máis rápido durante o APQP e estabilizar a distribución actual antes da aceleración.

Se un socio integrado se adapta ao seu plan de aprovisionamento, considere incluír nunha lista curta un provedor como Shaoyi cando é importante o soporte de extremo a extremo, desde a prototipaxe rápida ata o acabado superficial e o ensamblaxe. Mantenha a debida dilixencia confirmando as familias de baño de cobre, capacidade de pezas colgadas e por barril, métodos de control de calidade, trazabilidade e prazos de mostras piloto en relación co seu debuxo e plan de control.

Próximos pasos para validar a capacidade e lanzamento

- Clarificar o alcance Enviar un paquete de RFQ completo que especifique as familias de sustratos que espera utilizar, como soportes de acero recubertos con cobre, chapado de cobre en envolventes de aluminio e compoñentes eléctricos chapados con cobre. Incluír a orde de apilamento desexada e as probas de aceptación.

- Revisión do proceso Levar a cabo unha auditoría no sitio ou virtual das cubas, rectificadores, bolsas para ánodos, filtración e procedementos de laboratorio. Solicitar autoavaliacións recentes segundo CQI-11 e exemplos de plans de control.

- Construcións piloto Executar mostras de estilo DOE en xeometrías representativas para comprobar a cobertura e adhesión, e logo axustar portaproteccións, máscaras ou agitación antes de comprometer capacidade.

- Documentación e aprobacións Alinear os entregables APQP e a evidencia PPAP. Fixar os plans de mostraxe, plans de reacción e rexistros de trazabilidade antes do SOP.

- Aumento con contención Comezar cunha contención inicial, supervisar o grosor e a adhesión en puntos definidos, e só retirar a contención tras acadar un rendemento estable.

Escolla un socio que demostra capacidade cos seus compoñentes, control de documentación e integre pasos ascendentes para reducir o retraballo.

Coa disciplina dunha lista de verificación e a execución integrada, pode platear cobre con confianza e entregar unha base limpa e adherente ao níquel e cromo sen atrasar o seu lanzamento.

Preguntas frecuentes

1. Cal é o obxectivo do plateado de cobre?

Nas acumulacións automotrices, o plateado de cobre crea unha base dúcil e condutora que mellora a adhesión, nivel os pequenos defectos superficiais e actúa como amortiguador antes do níquel e cromo. Soamente non é unha solución duradeira contra o ferruxe no acero, polo que normalmente se usa baixo níquel e cromo para mellorar a aparencia e a resistencia á corrosión.

2. Canto tempo dura o cobre plateado?

A vida útil depende do sistema de recubrimento completo, o ambiente e o control de calidade. No sector automotivo, o cobre é unha capa base que traballa con níquel e cromo. A durabilidade valídase mediante verificacións de grosor, probas de adhesión e métodos acelerados de corrosión como o CASS segundo ASTM B368 durante a cualificación e auditorías periódicas.

3. Como se chama un recubrimento de cobre?

Chámase comúnmente chapado de cobre. Cando se utiliza corrente, é electrodeposición electrolítica de cobre. Cando se utiliza redución química sen enerxía externa, é cobre sen electrodeposición, frecuentemente escollido para áreas de difícil acceso ou superficies non condutoras despois dunha activación axeitada.

4. Como se verifica o grosor do cobre na garantía de calidade automotiva?

Utilízase amplamente a técnica non destrutiva XRF para comprobacións en proceso e finais, mentres que os métodos coulométricos e a microscopía de sección transversal confirman a secuencia de capas e resolven disputas. Estes métodos están alineados coas prácticas habituais como ASTM B568 para XRF, ASTM B504 para comprobacións coulométricas e ASTM B487 para seccións transversais.

5. No que debo fixarme nun fornecedor de chapado de cobre para automoción?

Priorice a calidade ao nivel IATF 16949, preparación para APQP e PPAP, capacidade probada en bastidores e tambores, rectificadores estables e xestión de ánodos, control documentado das bañeiros e un laboratorio no sitio ou un socio laboratorios de confianza. Os provedores integrados reducen os defectos de transmisión entre estampación, suxeición e chapado. Por exemplo, Shaoyi ofrece procesamento integral de metais e calidade certificada desde a prototipaxe rápida ata a produción https://www.shao-yi.com/service.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —