Barras de Reforcemento para Paragolpes por Estampado: Enxeñaría de Seguridade e Resistencia

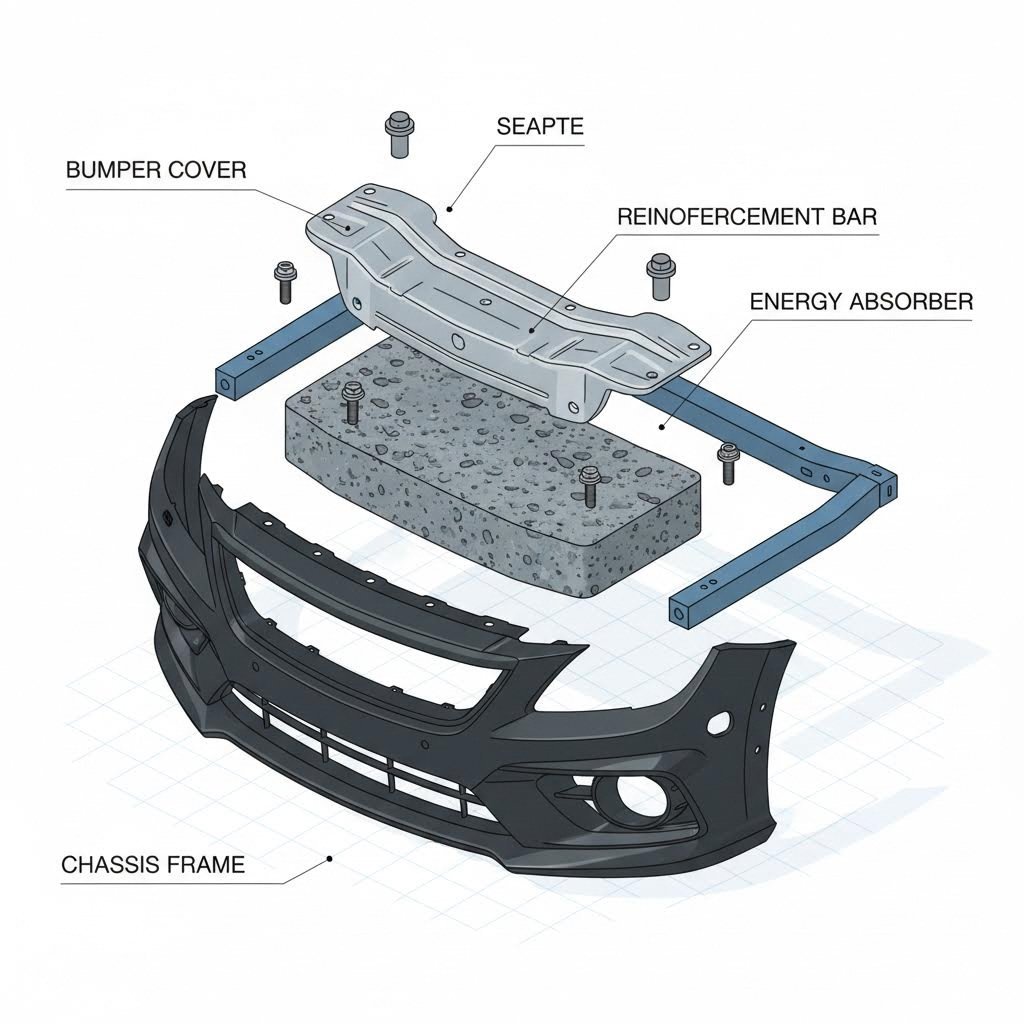

<h2>RESUMO</h2><p>A estampación de barras de reforzo para parachoques é un proceso crítico na fabricación automotriz que transforma acero de ultra-alta resistencia (UHSS) ou aluminio en vigas estruturais de impacto ocultas detrás da cuberta estética do parachoques dun vehículo. Ao contrario das opcións tubulares ou soldadas do mercado secundario, estes compoñentes estampados están deseñados para absorber enerxía cinética mediante deformación controlada, protexendo así o chasis e os pasaxeiros durante unha colisión. Mentres que a estampación en frío é común para o acero estándar, a estampación en quente (endurecemento por prensado) emprégase cada vez máis para producir barras máis lixeiras e resistentes que cumpren cos modernos estándares de eficiencia de combustible e seguridade.</p><h2>Que son as barras de reforzo para parachoques estampadas?</h2><p>Unha barra de reforzo para parachoques, coñecida frecuentemente como barra de impacto ou viga anticolisión, é o compoñente estrutural ríxido situado inmediatamente detrás da cuberta plástica do parachoques e da espuma absorbente de enerxía. Mentres que a cuberta exterior proporciona aerodinámica e estética, a barra de reforzo soporta a maior carga durante un impacto. É o escudo principal que distribúe as forzas de colisión ao longo dos raís estruturais do vehículo, evitando danos localizados no compartimento do motor ou na cabina dos pasaxeiros.</p><p>O termo "estampada" refírese ao método específico de fabricación usado para crear estas vigas. Nos vehículos de produción en masa, os Fabricantes de Equipamento Orixinal (OEM) empregan case exclusivamente barras de reforzo estampadas. Unha matriz masiva preme unha chapa metálica plana nunha forma complexa tridimensional nun só golpe ou progresivamente. Este proceso crea unha estrutura continua sen costuras, optimizada para un abollamento previsible—un requisito fundamental para as modernas zonas de abollamento.</p><p>Esta distinción é vital tanto para enxeñeiros como para propietarios de vehículos. Unha barra estampada está deseñada para ser un compoñente "sacrificial". Practicamente comete suicidio para salvar o resto do coche, deformándose plasticamente para disipar enerxía. Isto difire considerablemente das barras ríxidas de placas para todo terreo ou das barras tubulares do mercado secundario, que adoitan estar deseñadas para resistir a deformación, transferindo potencialmente máis choque ao chasis e ocupantes do vehículo.</p><h2>O proceso de fabricación: estampación en frío fronte a estampación en quente</h2><p>Para entender a calidade dunha barra de reforzo para parachoques, é necesario analizar como se fabrica. O proceso de estampación determina non só a forma, senón tamén as propiedades metalúrxicas do compoñente final. Os fabricantes adoitan empregar un de dous métodos segundo a relación resistencia-peso requirida.</p><p><strong>Estampación en frío</strong> é o método tradicional no que se premen chapas de acero á temperatura ambiente. É rentable e adecuado para graos estándar de acero de alta resistencia. Porén, canto máis forte se fai o acero, máis difícil resulta formalo sen que se fenda, limitando a complexidade das formas que poden estamparse en frío. Para pezas de substitución estándar, a estampación en frío segue sendo un método dominante e fiábel.</p><p><strong>Estampación en quente (endurecemento por prensado)</strong> representa o estado da técnica en tecnoloxía de seguridade. Neste proceso, as chapas de acero boronado cálientanse a máis de 900 °C (1.650 °F) ata que se volven maleables. O acero incandescente entón estampase nunha matriz refrigerada, que arrefrece simultaneamente a peza. Este arrefriamento rápido transforma a microestrutura do acero en martensita, aumentando a súa resistencia á tracción desde uns 50 ksi ata máis de 200 ksi (1.500 MPa). Isto permite aos OEM empregar barras máis finas e lixeiras que ofrecen unha protección superior contra colisións—esencial para mellorar a economía de combustible sen comprometer a seguridade.</p><p>Para empresas que buscan puñar entre o deseño de prototipos e a produción en masa, socios especializados como <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> ofrecen solucións integrais de estampación. Con capacidade de prensado de ata 600 toneladas e certificación IATF 16949, poden satisfacer as demandas rigorosas da produción de compoñentes críticos de seguridade como reforzos e subchasis, asegurando que a transición desde o deseño ata a peza final cumpra cos estándares globais dos OEM.</p><h2>Ciencia dos materiais: por que importa o grao de acero</h2><p>Non todas as barras metálicas son iguais. O material escollido para estampar as barras de reforzo para parachoques determina o comportamento do vehículo nunha colisión. A industria avanzou moito máis aló do acero suave básico.</p><ul><li><strong>Acero de ultra-alta resistencia (UHSS):</strong> Este é o estándar para as vigas anticolisión modernas dos OEM. O UHSS ofrece unha relación resistencia-peso increíble. Durante o proceso de estampación, o material adoita experimentar "endurecemento por deformación", volvéndose incluso máis forte ao deformarse. Isto faino difícil de reparar pero excelente para protexer aos pasaxeiros.</li><li><strong>Aliaxes de aluminio:</strong> Empréganse frecuentemente en vehículos de luxo e eléctricos (EV) para compensar o peso da batería. As barras de aluminio deben ser máis grosas ca as equivalentes de acero para acadar a mesma cualificación en colisión, pero aínda así ofrecen importantes aforros de peso. A estampación de aluminio require un control preciso para evitar o retroceso elástico, polo que o metal tenta volver á súa forma orixinal despois do prensado.</li><li><strong>Chromoly do mercado secundario:</strong> Os entusiastas do rendemento adoitan substituír as barras de fábrica estampadas por soportes tubulares de chromoly. Mentres que empresas como <a href="http://www.bmrsuspension.com/?page=products&productid=3134">BMR Suspension</a> indican que os soportes de acero estampados de fábrica engaden "peso innecesario" para un coche de arrancada (ahorrando ~4 lbs co intercambio), o deseño OEM estampado é superior para a seguridade en estrada porque cobre unha superficie máis ampla para a absorción de impactos.</li></ul><h2>Comparación: estampadas fronte a tubulares fronte a placas</h2><p>Cando se substitúe un reforzo de parachoques ou se actualiza para uso todo terreo, os compradores teñen que escoller entre tres estilos distintos de fabricación. Cada un sirve a un propósito diferente.</p><table><thead><tr><th>Característica</th><th>Estampada (estilo OEM)</th><th>Tubular (rendemento)</th><th>Placa (todo terreo)</th></tr></thead><tbody><tr><td><strong>Material principal</strong></td><td>UHSS ou Aluminio</td><td>Tubo de Chromoly / Acero suave</td><td>Chapa de acero de grosor elevado</td></tr><tr><td><strong>Comportamento en colisión</strong></td><td>Abolla para absorber enerxía</td><td>Ríxida; abollamento mínimo</td><td>Desvía; transmite o choque ao chasis</td></tr><tr><td><strong>Peso</strong></td><td>Moderado a lixeiro (se está estampada en quente)</td><td>Moi lixeiro (enfoque no aforro de peso)</td><td>Pesado</td></tr><tr><td><strong>Uso ideal</strong></td><td>Condución diaria, restauración</td><td>Arrancada, uso en pista</td><td>Escalada en rochas, servizo pesado</td></tr></tbody></table><p>Para o condutor medio, a barra estampada é a única opción segura. Está deseñada para traballar en harmonía co sistema de airbags do vehículo. Un parachoques ríxido de placa pode parecer resistente, pero dado que non se deforma, transmite o pulso de choque case instantaneamente aos sensores, alterando potencialmente o tempo de despregue dos airbags. Pola contra, fabricantes especializados como <a href="https://southernstamping.com/">Southern Stamping</a> producen parachoques estampados de servizo pesado para camións onde a durabilidade externa priorizase sobre as zonas de abollamento ocultas dos coches de pasaxeiros.</p><h2>Aplicacións industriais e guía de substitución</h2><p>As barras de reforzo para parachoques están deseñadas como elementos de uso único. Unha vez que participaron nunha colisión, a súa integridade estrutural queda comprometida. Aínda que a barra pareza recta, a estrutura interna do metal estampado pode presentar microfendas ou tensións por endurecemento por deformación que provocarán un fallo catastrófico nun segundo impacto.</p><h3>Cando substituír</h3><p>A substitución é obrigatoria se hai algún quiste visible, curva ou ferruxo profundo. Segundo expertos en seguridade de <a href="https://www.carparts.com/blog/what-is-a-bumper-reinforcement-when-should-it-be-replaced-quickref/">CarParts.com</a>, nunca se debe intentar endereitar nin soldar unha barra de reforzo danada. A soldadura destrúe o tratamento térmico conseguido durante o proceso de estampación, debilitando significativamente o acero. Se a barra está curvada, tamén se deben inspeccionar cuidadosamente os puntos de montaxe no chasis (caixas de esmagamento).</p><h3>Fonte de suministro: OEM fronte a mercado secundario</h3><p>Para reparacións, xeralmente tes dúas opcións: OEM (Fabricante de Equipamento Orixinal) ou mercado secundario. As barras estampadas OEM garantizan axuste e cumpren exactamente cos estándares de probas de colisión do vehículo. As barras estampadas do mercado secundario adoitan ser máis asequibles e poden estar certificadas por CAPA para asegurar que cumpren normas de calidade similares. Porén, asegúrate de que a peza do mercado secundario usa o mesmo grao de acero; unha estampación máis barata de acero suave non ofrecerá a mesma protección ca unha barra OEM de acero boronado estampada en quente.</p><h2>Reflexións finais sobre a seguridade estrutural</h2><p>A enxeñaría detrás da estampación de barras de reforzo para parachoques é un equilibrio entre física, metalurxia e precisión na fabricación. Estes compoñentes son os héroes silenciosos da seguridade vial, transformando enerxía cinética bruta en deformación controlada para protexer aos pasaxeiros. Sexa que esteas adquirindo pezas para unha reparación por colisión ou avaliando socios de fabricación para unha nova liña automotriz, priorizar a calidade do proceso de estampación e o grao do material é imprescindible. Para vehículos de uso diario, ceibarse ás barras estampadas según especificacións de fábrica garante que os complexos sistemas de seguridade, desde as zonas de abollamento ata os sensores de airbag, funcionen exactamente como foron deseñados.</p><section><h2>Preguntas frecuentes</h2><h3>1. Cal é a diferenza entre unha cuberta de parachoques e unha barra de reforzo?</h3><p>A cuberta de parachoques é a carcasa visible de plástico ou fibra de vidro na parte exterior do coche, deseñada para aerodinámica e estilo. A barra de reforzo é a viga metálica resistente oculta detrás da cuberta que realmente absorbe a enerxía do impacto durante unha colisión e protexe o chasis.</p><h3>2. Podo reparar unha barra de reforzo para parachoques estampada curvada?</h3><p>Non. As barras de reforzo estampadas están deseñadas como compoñentes sacrificiais de uso único. Intentar quentar, endereitar ou soldar a barra altera o temperado do metal e as súas propiedades estruturais, deixándoa insegura para futuros impactos. Debe substituírse sempre.</p><h3>3. Por que algunhas barras de reforzo son de aluminio en vez de acero?</h3><p>Os fabricantes usan aluminio para reducir o peso total do vehículo, o que mellora o consumo de combustible e a manobrabilidade. Aínda que o aluminio é máis lixeiro, as barras adoitan estamparse con chapas de maior grosor para acadar unha resistencia ao impacto comparable ao acero de ultra-alta resistencia.</p></section>

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —