Fechaduras Automotrices por Estampado: Guía de Proceso e Deseño de Precisión

RESUMO

Estampado de pechas automotrices é un proceso especializado de fabricación de alta precisión esencial para producir mecanismos de bloqueo críticos para a seguridade, como pechaduras de portas, trinquetes e pestillos. Este proceso utiliza predominantemente as tecnoloxías de estampado de matrices progresivas estampado e embutición fina IATF 16949 normas de calidade, asegurando que cada compoñente, desde o corpo ata a suxección interna do resorte, cumpra as especificacións globais dos OEM.

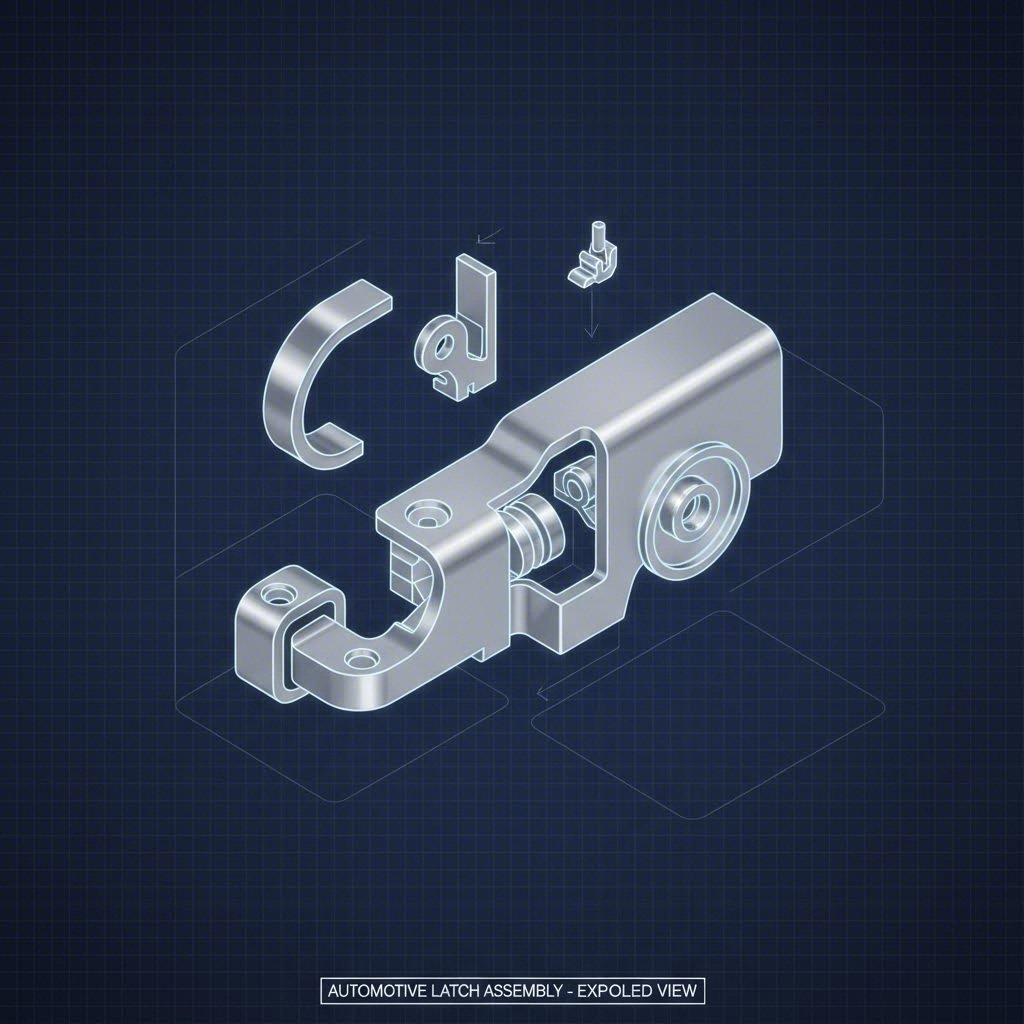

A Anatomiía dos Mecanismos de Pechas Estampadas

As pechas automotrices son conxuntos sorprendentemente complexos. Aínda que parecen dispositivos de peche sinxelos, en realidade son sistemas cinemáticos intricados compostos por múltiples pezas metálicas estampadas que traballan de forma coordinada. Comprender os requisitos específicos de estampado para cada compoñente é fundamental tanto para enxeñeiros como para xestores de adquisicións.

O núcleo de calquera fechadura de portas de automóbiles consiste no ferrollo de garfo (ou enganche) e a pál (ou ratchet) - Non. Estes dous compoñentes son os principais elementos de carga responsables de manter unha porta pechada durante un choque. Por iso, requiren o máis alto nivel de precisión. Estampar estas partes moitas veces implica estampación fina ou estampación de precisión con operacións de afeitar para obter 100% de bordes cortados. Isto garante superficies de interacción suaves sen a necesidade de rectificación secundaria, o que é vital para a "sensación" táctil do peche da porta e a fiabilidade mecánica da fechadura.

A estes mecanismos rodea a carcasa de bloqueo ou placa traseira. Normalmente embutida en acero galvanizado ou laminado en frío, a carcasa actúa como chasis para o conxunto. O proceso de embutición céntrase na creación de xeometrías complexas de dobrado e nervios de reforcemento para manter a integridade estrutural baixo carga. Ao contrario que os mecanismos internos, a carcasa adoita priorizar a resistencia á corrosión e a precisión dos puntos de montaxe fronte ao acabado superficial das bordas.

Procesos clave de fabricación: troquel progresivo e corte preciso

A produción de compoñentes de pechadura en volumes automotrices—que a miúdo alcanzan millóns de unidades por ano—require procesos de fabricación que equilibren velocidade, custo e extrema precisión.

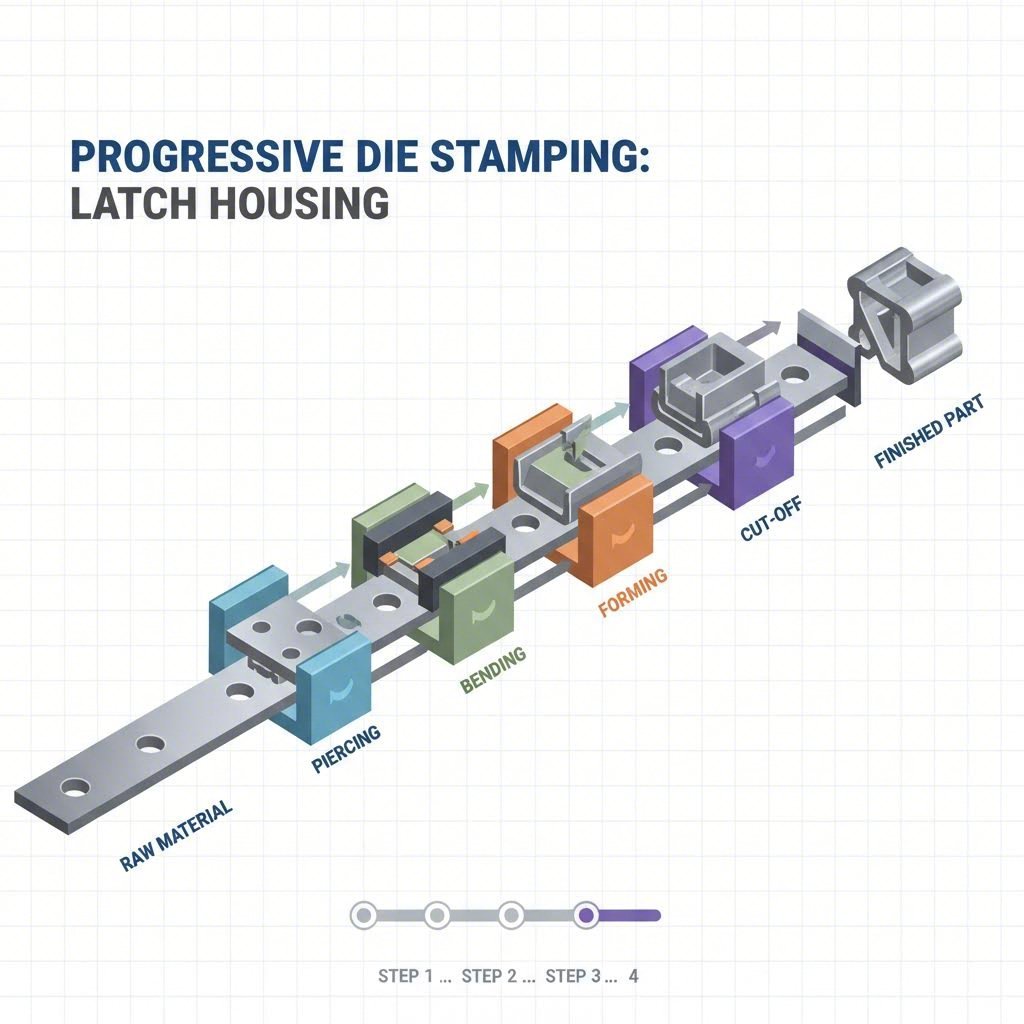

Estampado de matrices progresivas

Para a maioría dos compoñentes da pechadura, incluíndo soportes, palancas e carcasas, estampado de matrices progresivas é o estándar. Neste proceso, unha tira de metal é alimentada a través dunha prensa con varias estacións. Cada estación realiza unha operación específica de corte, flexión, cunho ou perforación mentres a peza se move progresivamente a través do dado. Este método é ideal para a produción de gran volume, permitindo taxas de centos de pezas por minuto mantendo tolerancias consistentes.

Blanqueo fino para a criticidade funcional

Non obstante, para o "corazo" funcional do bloqueo (a captura e a paleta), o estampado progresivo estándar pode introducir demasiada ruptura (fractura) na beira da parte. Aquí é onde estampación fina é esencial. O blanqueo fino emprega unha prensa especial que aplica unha contrapresión ao material durante o corte. O resultado é unha peza con bordos lisos e superficialmente plana. Este proceso elimina a necesidade de pasos de mecanizado secundarios como abrotar ou fresar, reducindo significativamente o custo total por peza ao mesmo tempo que mellora a resistencia á fatiga do mecanismo de bloqueo.

| Característica | Estampado de matrices progresivas | Estampación fina |

|---|---|---|

| Aplicación principal | Casas, soportes, palancas | Cazas, pawl, engranaxes de carga |

| Calidade da beira | Zona de fractura máis ásperas (aprox. 1/3 de corte) | Lindo, 100% de corte de bordo |

| Tolerancias | ±0,05 mm - ±0,10 mm | ±0,01 mm - ±0,05 mm |

| Velocidade de Producción | Moi Alto | Moderado |

Selección de materiais para fechaduras críticas para a seguridade

A elección do material para estampar os pestillos de automóbiles está determinada pola función do compoñente dentro do conxunto. Dado que se trata de pezas críticas para a seguridade (designadas como elementos de validación estricta polos OEM), o material debe soportar cargas de alto impacto e ciclos repetitivos sen fallas.

Aceros de alta resistencia de baixa aleación (HSLA) é frecuentemente usado para compoñentes estruturais como a placa de montaxe. HSLA ofrece unha excelente relación forza-peso, permitindo materiais de ancho máis fino que reducen o peso total do vehículo sen comprometer a seguridade de choque. Para os mecanismos de bloqueo internos, aceros de carbono endurecidos (como SAE 1050 ou 4140) son comúns. Estes materiais son moitas veces estampados nun estado recocido e despois tratados térmicamente (casos endurecidos ou endurecidos) para resistir ao desgaste da acción de deslizamento repetida da apertura e peche da porta.

Acero inoxidable (serie 304 ou 316) normalmente está reservada para componentes ou peches orientados ao exterior utilizados en ambientes corrosivos, como peches de tronco ou peches de capó. Aínda que é máis caro e difícil de estampar debido ao endurecemento do traballo, o aceiro inoxidable elimina a necesidade de revestimento post-proceso, ofrecendo fiabilidade a longo prazo.

Orientacións de deseño e desafíos de enxeñaría

O deseño de pezas estampadas para pestillos de automóbiles presenta retos de enxeñaría específicos que deben abordarse desde o inicio da fase de deseño para fabricación (DFM). Un dos principais problemas é rebotexado a tendencia do metal a volver á súa forma orixinal despois de dobrarse. Nos aceiros de alta resistencia utilizados para trancas, o retorno é significativo e difícil de prever. Os estampadores experimentados usan un software de simulación para dobrar o material con precisión para que se relaxe na tolerancia correcta.

Outra limitación crítica do deseño é a relación entre ouro e bordo - Non. Os mecanismos de bloqueo adoitan ser compactos, o que obriga aos deseñadores a colocar furos de pivote preto do bordo da peza. As regras de estampación estándar suxiren unha distancia mínima de 1,2 veces o grosor do material para evitar abultamentos ou rachaduras. Con todo, a través de deseños de ferramentas especializadas e forzas activas de desmontaxe, os fabricantes competentes poden superar estes límites para acomodar o espazo de embalaxe estreito dentro dunha porta do vehículo.

- Dirección do rebarbado: Nos mecanismos móbiles, a dirección da burra de estampación é crítica. Os enxeñeiros deben especificar o "lado de barro" nos debuxos para garantir que as bordas afiadas se afasten das superficies de apareamento ou se eliminen por caída.

- Control de planitude: A paleta e a captura deben permanecer perfectamente planas para acoplarse correctamente. O estampado libera tensións internas que poden causar deformación; moitas veces son necesarias operacións de cunado secundario para restaurar a planitude.

Normas de calidade e selección de provedores (IATF 16949)

Na industria do automóbil, a calidade non é opcional, é un mandato regulador. Os fabricantes de estampación de fechaduras de automóbiles deben manter case universalmente Certificación IATF 16949 - Non. Esta norma vai máis alá dos requisitos xerais da ISO 9001, enfatizando a prevención de defectos, a redución da variación da cadea de subministración e a mellora continua.

Ao examinar un proveedor, os equipos de adquisición deben buscar PPAP (Proceso de Aprobación de Pezas de Produción) capacidades. Isto implica unha validación rigorosa, incluíndo informes de deseño dimensional, certificación de materiais e probas de ciclo funcional. O fabricante debe demostrar que o seu proceso de estampación é estable (CpK > 1,33) e capaz de entregar pezas sen defectos de forma consistente.

Para as empresas que precisan navegar a complexa transición do deseño inicial á produción en masa, a asociación cun fabricante experimentado é vital. Shaoyi Metal Technology especializada neste nicho exacto, ofrecendo solucións de estampado de automóbiles integrais que puñan a brecha da creación de prototipos rápidos para a fabricación de gran volume. Con capacidades de prensa de ata 600 toneladas e un estrito cumprimento dos estándares globais de OEM, proporcionan a experiencia técnica necesaria para validar xeometrías de bloqueo complexas antes de comprometerse con ferramentas duras caras.

Conclución: Garantir o éxito no estampado de automóbiles

Estampar pechaduras automotrices é algo máis que dobrar metal; é unha disciplina que combina a ciencia dos materiais, o deseño cinemático e a enxeñaría de precisión. Para compradores B2B e enxeñeiros, o éxito reside en comprender os matizes do proceso—desde a necesidade de embutición precisa para pezas de bloqueo ata a xestión crítica do retroceso en aceros de alta resistencia.

Elixir ao socio de fabricación adecuado require ir máis aló da capacidade básica da prensa. O socio ideal debe demostrar un coñecemento profundo en DFM para mecanismos críticos de seguridade, un sistema robusto de xestión da calidade baseado na IATF 16949 e a capacidade de escalar desde prototipos ata millóns de unidades. Ao priorizar estas competencias técnicas e operativas, os OEMs automotrices poden asegurar que os seus sistemas de pechadura ofrezen tanto a seguridade da que dependen os pasaxeiros como o rendemento impecable que demanda o mercado.

Preguntas frecuentes

1. Cales son os 7 pasos no método de estampado?

Os sete pasos comúns no proceso de punzonado de metal, frecuentemente empregados en troques progresivos para pezas de cerro, inclúen: Enbrutamento (cortar a forma inicial), Perfuración (punzonar furos), Embutición (estirar o material nunha forma), Dobrado (formar ángulos), Flexión de aire (punzonar dentro dunha troque sen chegar ao fondo), Acuñando (comprimir o material para conseguir precisión e resistencia), e Recorte (eliminar o material sobrante). Para pezas de cerro complexas, estes pasos combínanse nun só ciclo automatizado de prensado.

2. É cara a estampación metálica?

O punzonado de metal require unha inversión inicial considerable en ferramentas ríxidas (troques), o que pode ser caro. Non obstante, para a produción automotriz de alta volume, é moi rentable. Unha vez construída a ferramenta, o custo por peza redúcese drasticamente en comparación co mecanizado ou fundición, polo que constitúe a opción económica máis mellorada para a produción en masa de millóns de compoñentes de cerro.

3. Que son os punzoados automotrices?

As estampacións automotrices son pezas metálicas formadas prensando chapa metálica en formas específicas usando troqueis. Estas abranguen desde grandes paneis estruturais como capós e paragolpes ata mecanismos pequenos e de precisión como fechaduras de portas, soportes e terminais eléctricos. Son fundamentais para a estrutura, seguridade e funcionalidade do vehículo.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —