Normas de Seguridade en Estampado Automotriz: Cumprimento, EPI e Protocolos de Calidade

RESUMO

Os estándares de seguridade no estampado automobilístico baséanse en tres pilares fundamentais: conformidade regulamentaria, salvagarda operacional e garantía de calidade do produto. Nos Estados Unidos, OSHA 29 CFR 1910.217 manda os requisitos legais para prensas mecánicas de potencia, mentres que ANSI B11.1 ofrece as mellores prácticas consensuadas para a protección e deseño de máquinas. Para a protección dos traballadores, ANSI/ISEA 105 determina os niveis de resistencia ao corte, sendo habitual que nas aplicacións automotrices se requiren guantes de nivel A7–A9 debido aos bordos afiados de aceros de alta resistencia.

Alén da seguridade dos traballadores, a seguridade do produto ríxese por IATF 16949 , un estándar de xestión da calidade que garante que os compoñentes críticos para a seguridade—como carcacas de airbag e pedais de freno—se fabriquen sen defectos. Dominar estes estándares require un enfoque integral: protecións rigorosas das máquinas (cortinas de luz, barreras físicas), deseño disciplinado de troques (evacuación eficiente de recortes) e programas documentados de formación para todos os operarios e axustadores de troques.

O núcleo regulador: estándares OSHA e ANSI

O fundamento dun chan de estampación seguro no sector automotriz constrúese sobre dúas entidades distintas pero relacionadas: as regulacións federais obrigatorias da OSHA e os estándares de consenso voluntarios da ANSI. Comprender a distinción e a interacción entre eles é esencial para os directores de planta e os enxeñeiros de seguridade.

OSHA 29 CFR 1910.217: A base legal

O estándar da OSHA para prensas de potencia mecánica (29 CFR 1910.217) non é unha suxestión; é a lei. Esta regulación centrase fundamentalmente en previr riscos de amputación no punto de operación. Os requisitos clave inclúen a instalación de protectores ou dispositivos que eviten que as mans do operador ou outras partes do corpo entren na zona de perigo durante o ciclo de peche da ferramenta. Exixe protocolos específicos para inspeccións regulares, requirindo que as prensas sexan examinadas polo menos unha vez por semana para asegurar que os embragues, freos e mecanismos de control funcionan correctamente.

Un compoñente crítico do 1910.217 é o requisito de fiabilidade do control nos sistemas que utilizan dispositivos de detección de presenza (como cortinas de luz). Se un compoñente de seguridade falla, o sistema debe estar deseñado para deter a prensa e evitar un movemento sucesivo. O incumprimento destes mandatos específicos de protección e inspección é causa frecuente de sancións graves e, o que é máis importante, de lesións que alteran a vida.

ANSI B11.1: Mellor Práctica e Avaliación de Riscos

Mentres que OSHA proporciona o nivel regulador mínimo, o ANSI B11.1 estándar establece o límite superior da excelencia en seguridade. Como un estándar consensuado, a miúdo reflicte tecnoloxías e metodoloxías máis actuais ca as regulacións federais. ANSI B11.1 subliña unha aproximación baseada na avaliación de riscos, animando aos fabricantes a analizar cada tarefa asociada coa prensa—dende a operación ata o mantemento e axuste de troquelos—e aplicar medidas axeitadas de redución de riscos.

O cumprimento de ANSI B11.1 require sistemas rigorosos de monitorización do freno que rexistran o tempo de parada da prensa. Se o tempo de parada empeora fóra dun límite establecido, o monitor impide que a prensa realice ciclos, asegurando así que dispositivos de seguridade como cortinas de luz teñan tempo suficiente para deter o carro antes de que o operario poida acadar o punto de perigo. Adherirse aos estándares ANSI adoita citarse como defensa en casos de responsabilidade, demostrando que un centro foi alén do estrito mínimo para garantir a seguridade dos traballadores.

Seguridade operativa: Protección da máquina e deseño da matriz

As medidas de seguridade eficaces non son só adicionar protectores a unha máquina; deben integrarse na ferramenta e no propio fluxo de traballo operativo. No estampado de automóbiles, onde as matrices progresivas complexas funcionan a altas velocidades, o deseño da matriz desempeña un papel fundamental na prevención de accidentes.

Tecnoloxías de protección

As modernas liñas de prensa de automóbiles utilizan unha mestura de protectores de barreiras e dispositivos de detección de presenza. Cortinas lixeiras son o estándar da industria para a protección do punto de operación, creando un campo infrarrojo invisible que para a máquina inmediatamente se se rompe. Non obstante, para que estes sexan eficaces, é necesario que o distancia de seguridade debe calcularse con precisión en función do tempo de parada da prensa. Se a prensa tarda demasiado en parar, a man dun traballador podería chegar ao dado antes de que o movemento cesase, facendo que a cortina sexa inútil.

Os protectores físicos de barreira son igualmente críticos, especialmente para os lados e a parte traseira da prensa onde a interacción do operador é menos frecuente pero aínda existen perigos. Estas barreiras entrelazadas deben garantir que a máquina non poida funcionar se unha porta está aberta. Para as liñas automatizadas, as barreiras de conciencia e a protección do perímetro evitan a entrada non autorizada nas celas de traballo do robot onde se transfiren chapas de metal.

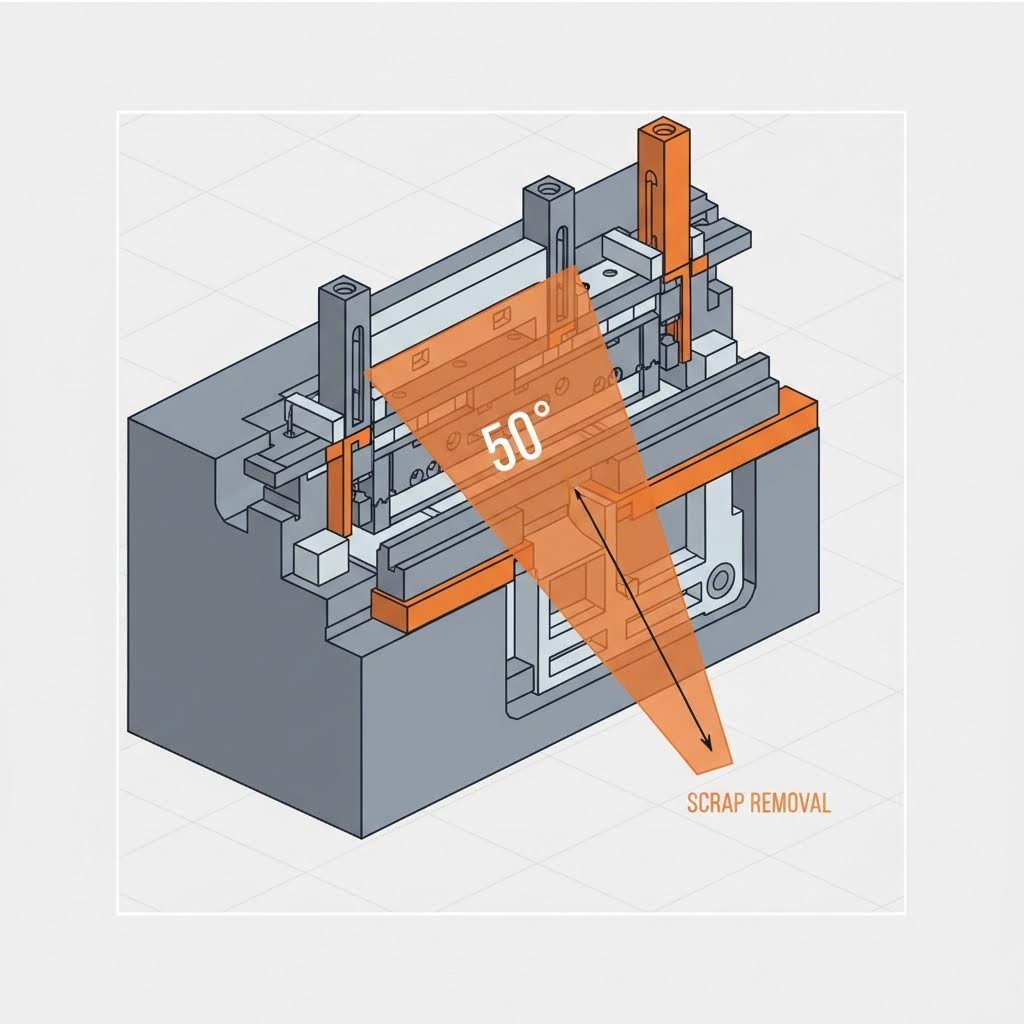

Diseño de matriz centrado na seguridade

Un número sorprendente de lesións de estampación ocorren non durante o funcionamento normal, pero ao limpar os atascos de sucata ou axustar o dado. O deseño inteligente da matriz mitiga estes riscos. Segundo expertos da industria, os chanzos de descarga e os embudo de escombros deben deseñarse con ángulos de inclinación superiores a 30 graos, idealmente 50 graos para escombros máis pequenos, para garantir que a gravidade elimine eficazmente os escombros. Se se acumulan restos, os operadores están tentados a chegar a limpar, ignorando os protocolos de seguridade.

Os deseñadores tamén deben ter en conta deformación de sucata - Non. Asegurando que os punchos teñan un espazo adecuado para atrás e que os cortadores de sucata estean posicionados para permitir a caída libre, evita a "nida" de sucata que leva a atascos. Ao deseñar a matriz para eliminar os residuos de forma fiable, os fabricantes eliminan o principal incentivo para intervencións inseguras.

Protección persoal: EPI e resistencia aos cortes

A estampación de automóbiles implica manexar algúns dos materiais máis afiados e de maior resistencia na fabricación. A medida que as tendencias de lixeira empurran a industria cara a aceiros de alta resistencia avanzada (AHSS), o risco de laceracións graves aumenta. A primeira liña de defensa para o traballador individual é o equipo de protección persoal (EPI), especialmente a protección das mans resistentes aos cortes.

Normas ANSI/ISEA 105

The ANSI/ISEA 105 a norma crea unha escala consistente para clasificar a resistencia ao corte das luvas, que vai desde A1 (baixo) ata A9 (extremo). Para o montaxe xeral, os niveis máis baixos poden ser suficientes, pero os ambientes de estampación de automóbiles normalmente requiren Nivel A7 a A9 protección. Unha luva de calificación A9 pode soportar máis de 6.000 gramos de carga de corte, un limiar necesario cando se manexan bordes estampados crus que funcionan como afeitadoras dentadas.

A enxeñaría de materiais avanzou significativamente nesta área. As luvas modernas de alto rendemento adoitan usar conchas compuestas que mesturan fibras de aceiro con para-aramida (como Kevlar®) ou HPPE (polietileno de alto rendemento). Estas conchas "sal e pementa" ou reforzadas con aceiro proporcionan a protección necesaria do corte sen sacrificar a destreza necesaria para manexar pezas pequenas de precisión. Os xestores deben aplicar unha matriz de EPI estricta que coincida coa clasificación de luvas para a tarefa específicaos montadores de matas que manexan material de bobina en bruto requiren unha protección diferente que os condutores de empuñadoras elevadoras que transportan paletes acabados.

A seguridade dos produtos: normas de calidade (IATF 16949)

No sector do automóbil, a "seguridade" ten un doble significado: protexer ao traballador que fabrica a peza e protexer ao condutor que usa o vehículo. Un defecto nun compoñente estampadocomo unha micro-grieta nun pedal de freno ou unha burra nunha carcasa de airbagpode levar a unha falla catastrófica na estrada.

O papel da IATF 16949

IATF 16949 é a especificación técnica global para a xestión da calidade na cadea de subministración do sector automóbil. A diferenza da certificación xeral ISO 9001, a IATF 16949 céntrase especificamente na prevención de defectos, redución de variacións e redución de residuos. Para os provedores de estampado, isto significa manter unha rastreabilidade estricta das materias primas e dos parámetros do proceso. Cada bobina de aceiro debe ser rastreable ata o lote específico de pezas estampadas, garantindo que se se detecta un defecto de material, o lote afectado poida contenerse inmediatamente.

As pezas críticas para a seguridade (a miúdo designadas con símbolos especiais nos debuxos de enxeñaría) requiren niveis de control aínda máis elevados. Os fabricantes deben demostrar que a súa capacidade de proceso (Cpk) garante que o 100% destas pezas cumpren as especificacións. Isto adoita implicar sistemas de visión automatizados que inspeccionan cada peza estampada para as súas dimensións e defectos de superficie antes de que saia da prensa.

Para os fabricantes de equipos originais de automóbiles e os provedores de nivel 1, a selección dun socio que incorpora estes estandares rigorosos non é negociable. Shaoyi Metal Technology ofrece solucións de estampación integrais que puñan a brecha da creación rápida de prototipos á fabricación de gran volume. Con certificación IATF 16949 e capacidades de prensa de ata 600 toneladas, especializáronse na produción de compoñentes críticos para a seguridade como brazos de control e submarcos que se adhieren estrictamente aos estándares globais de OEM.

Requisitos de cultura e formación en materia de seguridade

Os equipos e as certificacións son inútiles sen unha forza de traballo competente. Os regulamentos da OSHA e as mellores prácticas da industria requiren programas de formación integrais que diferencian entre operadores xerais e persoal especializado como os que establecen os moldes e o persoal de mantemento.

Os operadores deben recibir formación específica sobre a operación segura da prensa que están a operar, incluíndo como verificar que as medidas de seguridade funcionan antes de cada turno. Os setters de matriz enfróntanse a diferentes perigos, a miúdo traballando con os gardas eliminados ou desviados baixo protocolos específicos de "modo de pulgada". A súa formación debe centrarse en procedementos de control de enerxía (Localización/Tagout) e o uso correcto de bloques de seguridade para evitar que o deslizamento caia durante o mantemento do diodo.

Unha cultura de seguridade sólida reforza-se mediante auditorias periódicas. As inspeccións semanais da mecánica da prensa (mecanismos de embrague/freno) deben complementarse con observacións de seguridade comportamental. Os operadores usan as súas luvas A9? As cortinas de luz son probadas en cada cambio de turno? Documentar estas auditorías crea un ciclo de retroalimentación que mellora continuamente o rendemento de seguridade e asegura que a instalación permaneza lista para auditorías tanto para os inspectores da OSHA como para os clientes do sector automotriz.

Resumo dos protocolos de cumprimento

A consecución da excelencia na seguridade do estampado de automóbiles require integrar os mandatos legais coa disciplina operativa. Ao alinear os protocolos das instalacións coa OSHA 1910.217 para maquinaria, adoptar ANSI B11.1 para a xestión de riscos e aplicar estritos estándares de EPI, os fabricantes protexen o seu activo máis valiosoas súas persoas. Ao mesmo tempo, a adhesión á IATF 16949 garante que os compoñentes que saen do muelle contribúen a que os vehículos estean máis seguros na estrada.

O éxito nesta industria de alto risco non é casual; é o resultado dunha planificación deliberada, unha formación rigorosa e a selección de socios certificados que comprenden a natureza crítica da fabricación de automóbiles. Priorizar estes estándares para construír un ambiente de produción que sexa resistente, compatible e de clase mundial.

Preguntas frecuentes

1. a) A súa Cal é a diferenza entre ISO 9001 e IATF 16949?

A ISO 9001 é unha norma xeral de xestión da calidade aplicable a calquera industria. IATF 16949 é unha especificación técnica baseada na ISO 9001 pero explicitamente adaptada ao sector automotriz. A norma inclúe requisitos adicionais e máis estritos para a prevención de defectos, a xestión da cadea de subministración e a documentación de pezas críticas para a seguridade.

2. O que é o que? Cales son os pasos principais no proceso de estampación de automóbiles?

O proceso de estampación normalmente implica alimentar unha tira de metal ou branco nunha prensa onde un dado o forma. Os pasos clave inclúen: enbrutamento (cortar a forma inicial), perfuración (punzonar furos), embutición (estiramento de metal en formas 3D), e dobrado - Non. As matrices progresivas poden realizar todos estes pasos secuencialmente nun só paso.

3. Que nivel de corte de EPI se require para estampar pezas de automóbiles?

Debido á prevalencia de arestas afiadas e aceiro de alta resistencia, a industria do estampado de automóbiles recomenda xeralmente Nivel ANSI A7 a A9 guantes resistentes a cortes. Os niveis máis baixos (A1A4) son normalmente insuficientes para manexar metal cru estampado e poden levar a feridas graves por laceración.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —