Molde dunha Soa Etapa vs. Molde Progresivo: Unha Comparación Técnica

RESUMO

Os troqueis dunha soa etapa realizan unha operación distinta de estampado de metal por cada golpe da prensa, o que os converte nunha opción rentable para pezas sinxelas, prototipos e producións de baixo volume. En contraste, os troqueis progresivos utilizan un sistema completamente automatizado que alimenta un rollo continuo de metal a través de múltiples estacións, realizando unha secuencia de operacións nun só golpe da prensa. Este método é excepcionalmente eficiente e ideal para producir pezas complexas en altos volumes con alta repetibilidade.

Comprender os fundamentos: Que é un troquel dunha soa etapa?

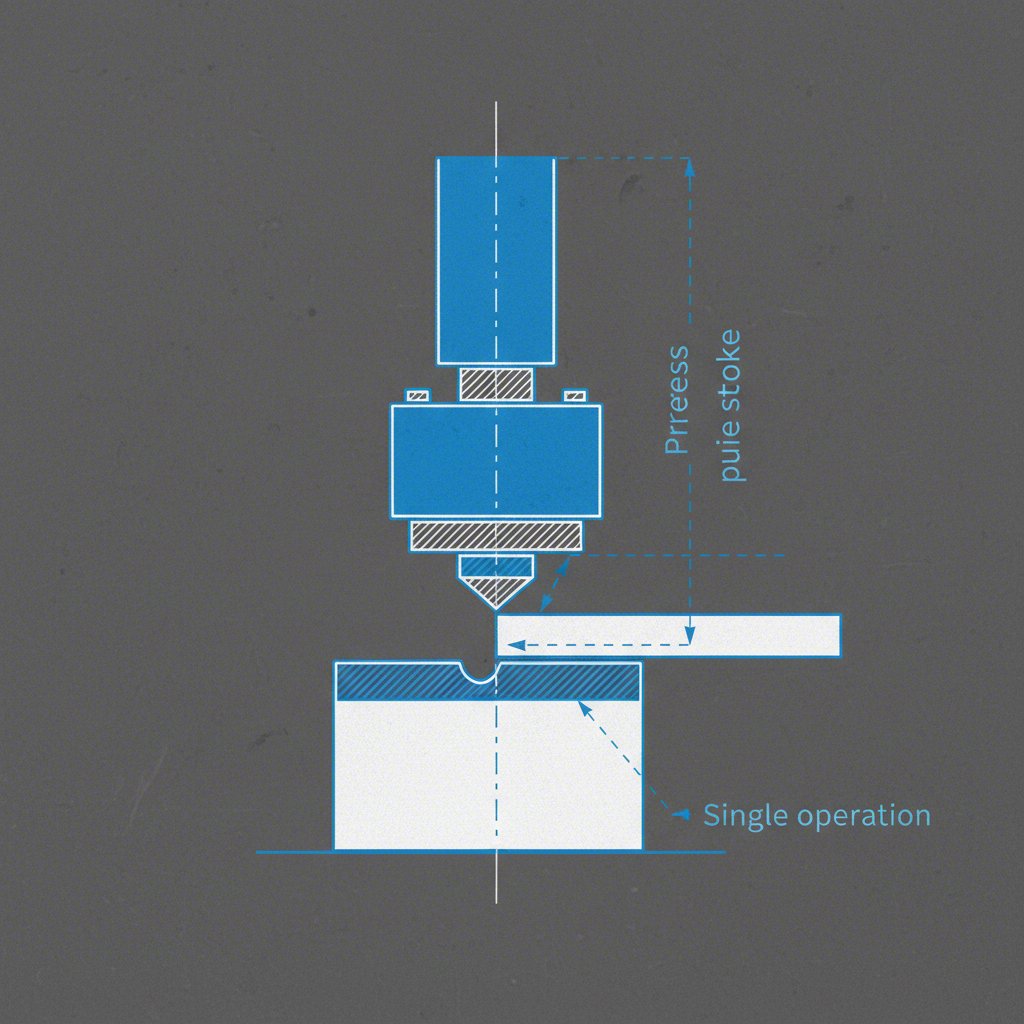

Unha punzón de unha soa etapa, á que a miúdo se fai referencia como punzón manual ou de operación única, representa un enfoque fundamental no estampado de metais. O seu principio básico é a simplicidade: deseñouse o punzón para realizar unha operación específica con cada golpe da prensa. Isto podería ser unha tarefa sinxela como furar un burato, facer un único dobrado ou recortar unha peza dunha chapa metálica máis grande. O proceso xeralmente require que un operario alimente manualmente o material ou a peza na prensa para cada operación, aínda que tamén é posíbel un cargamento semiautomático.

O deseño das ferramentas dunha soa etapa é sinxelo, o que se traduce en vantaxes significativas en certos escenarios de fabricación. Como a ferramenta só precisa realizar unha tarefa, o seu deseño, fabricación e instalación son relativamente rápidos e económicos. Isto faino unha excelente opción para proxectos nos que o tempo de comercialización é fundamental, como crear prototipos ou executar producións piloto para probar un novo deseño. A flexibilidade para cambiar rapidamente as ferramentas para diferentes operacións tamén permite iteracións de deseño con tempo morto e custos mínimos.

Non obstante, a simplicidade dos troqueis dunha soa etapa tamén conlleva limitacións, principalmente relacionadas coa velocidade de produción e a intensidade de man de obra. Xa que cada operación require un ciclo separado de prensado e a miúdo manipulación manual, o rendemento total é significativamente inferior ao das alternativas automatizadas. Para pezas complexas que requiren múltiples pasos—como unha serie de dobreces, furos e cortes—o proceso convértese nunha secuencia de operacións separadas, aumentando tanto o tempo como a posibilidade de erro. Isto faino menos axeitado para a produción en gran volume onde a eficiencia e o custo por unidade son os principais motivadores.

Características clave dos troqueis dunha soa etapa inclúen:

- Ventaxas: Baixo custo inicial de ferramentas, tempos rápidos de fabricación das ferramentas, estrutura sinxela e de fácil montaxe, e alta flexibilidade para cambios de deseño.

- Desvantaxes: Taxas de produción máis lentas, custos de man de obra máis altos debido á manipulación manual das pezas, e ineficiencia para pezas complexas que requiren múltiples operacións.

O gigante da produción en volume: Que é un troquel progresivo?

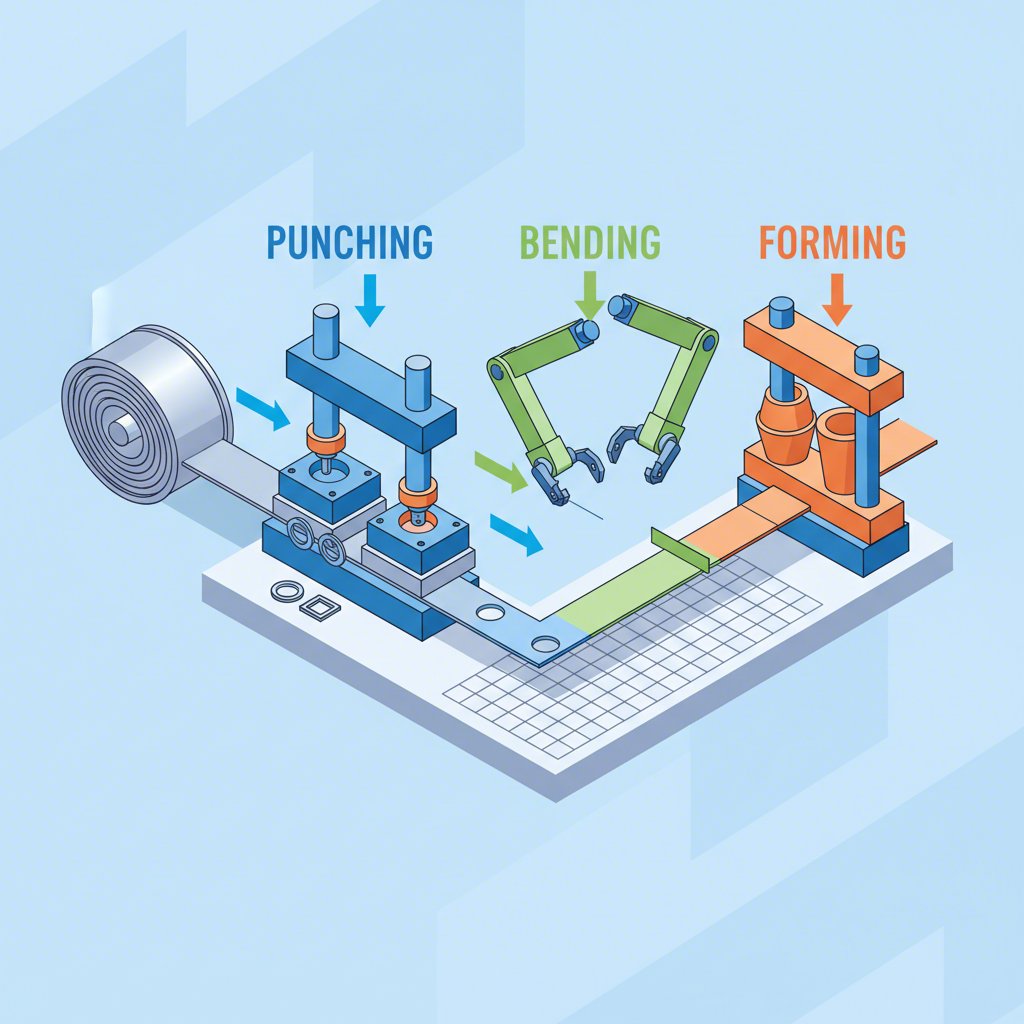

A estampación con troquel progresivo é un proceso de fabricación moi eficiente e automatizado deseñado para a produción en masa. Ao contrario que a súa homóloga dunha soa etapa, un troquel progresivo realiza múltiples operacións de forma simultánea a través de varias estacións integradas nunha única ferramenta. O proceso comeza cunha bobina continua de chapa metálica que se alimenta automaticamente na prensa. Mentres esta tira de metal «progresa» a través do troquel, cada estación realiza unha operación distinta—como corte, punzonado, dobrado ou acuñado—nunha secuencia precisa.

A ingenuidade deste proceso reside na súa automatización e precisión. A faiada de metal permanece conectada durante toda a secuencia, mantida no seu lugar por orificios piloto que garanticen un aliñamento perfecto ao moverse dunha estación á seguinte. Cando a faiada chega á estación final, córtase unha peza completa dela. Esta operación continua e ininterrompida permite taxas de produción extremadamente altas, facendo posíbel fabricar miles ou incluso millóns de pezas idénticas cunha consistencia excepcional e tolerancias moi estreitas. Este nivel de repetibilidade é fundamental en industrias como a automotriz, electrónica e aerospacial.

O intercambio principal por esta eficiencia increíble é a complexidade e o custo da ferramenta. As matrices progresivas son intricadas, requiren deseño experto e enxeñaría de precisión, o que leva a unha maior inversión inicial e a prazos máis longos para a fabricación da matriz. Calquera avaría nunha estación única pode precisar a retirada de todo o conxunto de matrices para reparacións, o que pode causar unha parada considerable. Debido a estes factores, a estampación con matrices progresivas é máis axeitada para pedidos de alto volume onde o custo inicial da ferramenta se pode amortizar ao longo dun gran número de pezas, o que resulta nun custo por unidade moi baixo a longo prazo.

Características principais das matrices progresivas inclúen:

- Ventaxas: Taxas de produción extremadamente altas, redución dos custos de man de obra grazas á automatización, alta repetibilidade e consistencia, e mínimo desperdicio de material.

- Desvantaxes: Alta inversión inicial en ferramentas, prazos máis longos para a fabricación das matrices e maior complexidade no deseño e mantemento.

Comparación directa: Matriz dunha soa etapa vs. Matriz progresiva

Elexir entre unha punzón de soa etapa e unha punzón progresiva depende completamente dos requisitos específicos dun proxecto. Aínda que ambas dan forma ao metal, sirven a diferentes fins do espectro de fabricación. Unha comparación directa entre factores clave pon de manifesto as súas vantaxes distintas e os seus casos de uso ideais. A diferenza fundamental, segundo indican expertos en Chia Chang , é que as punzóns de soa etapa realizan unha operación por golpe, mentres que as punzóns progresivas utilizan múltiples estacións para unha produción continua e automatizada. Esta distinción básica determina todas as demais diferenzas en custo, velocidade e aplicación.

A seguinte táboa desglosa as diferenzas cruciais entre os dous procesos:

| Factor | Punzón de Soa Etapa | Matriz progresiva |

|---|---|---|

| Proceso | Realiza unha operación por golpe da prensa. Require normalmente alimentación manual ou semiautomática das pezas. | Realiza múltiples operacións secuenciais nun só golpe da prensa utilizando un sistema automatizado de alimentación de bobinas. |

| Volume de Producción | Ideal para series de baixo volume, prototipos e proxectos piloto. | O máis adecuado para produción en gran volume e masa (miles a millóns de pezas). |

| Velocidade | Rendemento global máis lento debido a operacións separadas e manipulación de pezas. | Taxas de produción extremadamente altas grazas ao funcionamento continuo e automatizado. |

| Complexidade da peca | Ideal para pezas sinxelas cunha ou dúas características. Pezas complexas requiren múltiples montaxes. | Excelente para pezas complexas que requiren múltiples dobreces, cortes e formas nun só ciclo. |

| Custo e prazo de fabricación das ferramentas | Baixo custo inicial e curto prazo de entrega (normalmente 3-4 semanas). | Alta inversión inicial e prazo máis longo (normalmente 4-6 semanas ou máis). |

| Custos de man de obra | Custos de man de obra por peza máis altos debido á manipulación manual e múltiples montaxes. | Custos de man de obra moi baixos grazas ao funcionamento automatizado sen supervisión da máquina. |

| Desperdicio de material | Pode ser máis alto se se requiren múltiples configuracións para unha peza complexa. | Xeralmente máis baixo debido ao deseño optimizado da banda, aínda que se require unha banda portadora. |

| Aplicacións ideais | Prototipos, pedidos de pequenos lotes, soportes sinxelos e compoñentes con dobrez única. | Compoñentes automotrices, conectores eléctricos, pezas de electrodomésticos e outras pezas complexas de alta produción. |

En esencia, a decisión é un intercambio clásico entre investimento inicial e custos operativos a longo prazo. Unha punzón simple ofrece unha baixa barrera de entrada para a fabricación, polo que é ideal para probar un deseño ou satisfacer un pedido pequeno. En contraste, unha punzón progresiva é un investimento a longo prazo en eficiencia, deseñada para producir pezas a unha escala e velocidade que as ferramentas de etapa única non poden igualar, reducindo finalmente de forma significativa o custo por peza en producións grandes.

Como escoller o proceso de estampado axeitado para o seu proxecto

A selección do troquel de estampado correcto é unha decisión crítica que afecta directamente á eficiencia da produción, á calidade das pezas e ao custo total do proxecto. A elección non consiste simplemente en determinar qué proceso é "mellor", senón en atopar o que mellor se adapta ás túas necesidades específicas. As consideracións clave, segundo os expertos en fabricación de JV Manufacturing Co. , inclúen o volume de produción, a complexidade das pezas e o orzamento. Ao avaliar coidadosamente estes factores, podes tomar unha decisión informada que optimice o resultado da túa fabricación.

Volume de produción e duración do proxecto

A primeira e máis importante pregunta que hai que facer é: cantas pezas necesita? Para prototipos, lanzamentos piloto ou produción de baixo volume (normalmente centos ou miles baixos), unha punzón de soporte único é case sempre a solución máis rentable. O seu baixo custo de ferramentas proporciona un retorno rápido do investimento. Polo contrario, para producións de alto volume que chegan ás decenas de miles ou millóns, a natureza rápida e automatizada dunha punzón progresiva ofrecerá un custo por peza moito máis baixo, xustificando con creces o considerable investimento inicial en ferramentas.

Complexidade e xeometría da peza

Canto é complexo o deseño da peza? As matrices dunha soa etapa son adecuadas para xeometrías sinxelas: pezas planas, compoñentes cun só dobrado ou pezas que requiren perforacións básicas. Se o seu deseño inclúe múltiples dobrados, cortes intricados e formas complexas, unha matriz progresiva é superior. Pode realizar todas estas operacións nunha única secuencia moi controlada, asegurando tolerancias estreitas e consistencia que serían difíciles e demoradas de conseguir con varias configuracións de matrices dunha soa etapa.

Orcamento e Retorno da Inversión (ROI)

O seu orzamento influirá moito na súa elección. Se ten un capital inicial limitado, o baixo custo inicial das ferramentas de soa etapa é moi atractivo. Non obstante, tamén debe considerar o custo total de propiedade. Para un proxecto a longo prazo e de alto volume, os custos laborais máis altos por peza no estampado de soa etapa poden acabar superando os aforros iniciais. Unha matriz progresiva, aínda que é cara no inicio, ofrece un retorno sobre o investimento moito mellor a longo prazo para a produción en masa continuada grazas á automatización e velocidade. Para industrias con requisitos estritos como a automoción, é fundamental colaborar cun especialista en matrices personalizadas de estampación. Por exemplo, Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrece solucións integrais desde a prototipaxe ata a produción en masa para OEMs, aproveitando simulacións avanzadas para optimizar o deseño da matriz en termos de eficiencia e calidade.

Tipo e grosor do material

Finalmente, considere o material co que está a traballar. Aínda que ambos os procesos poden manexar unha variedade de metais, as propiedades do material poden influír no deseño da ferramenta. Materiais máis duros como o acero inoxidable poden requiren ferramentas máis robustas e resistentes ao desgaste, o que pode aumentar o custo e a complexidade de ambos os tipos de ferramentas. Os materiais máis grosos tamén requiren máis forza, o que podería favorecer unha configuración dunha soa etapa, máis sinxela e robusta, para certas aplicacións ou necesitar un sistema de ferramenta progresiva máis potente e cara.

Preguntas frecuentes

1. Cal é a diferenza entre unha ferramenta simple e unha ferramenta progresiva?

Unha ferramenta simple, ou ferramenta dunha soa etapa, realiza un único proceso de estampado (como cortar ou dobrar) por cada golpe da prensa. En contraste, unha ferramenta progresiva completa múltiples procesos de estampado en varias estacións diferentes dentro dunha única ferramenta mentres se alimenta unha tira continua de metal a través dela.

2. Cales son os diferentes tipos de troqueis de estampación?

Ademais das matrices dunha soa etapa e matrices progresivas, outros tipos comúns inclúen matrices compostas, que realizan múltiples operacións de corte nunha única estación, e matrices de transferencia, que moven unha peza individual dunha estación a outra para operacións secuenciais. Cada tipo é adecuado para diferentes niveis de complexidade da peza e volume de produción.

3. Cal é a diferenza entre ferramentas por etapas e ferramentas progresivas?

Ferramentas por etapas é outro termo para ferramentas dunha soa etapa. A diferenza principal está na velocidade e no volume. As ferramentas por etapas son máis lentas e mellor para pequenas series de produción de baixo volume, mentres que as ferramentas progresivas (ou estampación con matriz progresiva) son moi rápidas e están deseñadas para produción a grande escala.

4. Canto custa unha matriz progresiva?

O custo dunha punzón progresivo varía considerablemente segundo o tamaño e complexidade da peza. Os custos de ferramentas poden oscilar entre menos de 10.000 $ para pezas pequenas e sinxelas e máis de 100.000 $ para deseños grandes e complexos. O alto custo reflicte a enxeñaría complexa necesaria para asegurar que todas as estacións funcionen nunha sincronización perfecta.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —