Ferro Fundido para Moldes Automotrices: A Ciencia da Forza

RESUMO

O ferro fundido, particularmente os graos gris e dúctil (nodular), é o material preferido para troqueis grandes de estampado automobilístico. Isto débese á súa combinación excepcional de alta resistencia á compresión, amortiguación de vibracións excelente, resistencia ao desgaste superior e rentabilidade xeral. Para acadar a durabilidade e o acabado superficial impecable requiridos para o estampado de paneis corporais automobilísticos modernos, son esenciais procesos especializados de fabricación e tratamentos superficiais avanzados como a nitruración iónica.

Por que o ferro fundido é o material escollido para troqueis automobilísticos

No mundo de alta presión da fabricación de automóbiles, as ferramentas utilizadas para dar forma aos corpos dos vehículos deben soportar forzas inmensas e repetitivas. Os grandes moldes de estampado, que prensan chapa metálica en formas complexas como portas e capós, requiren un material que sexa ao mesmo tempo increiblemente resistente e excepcionalmente estable. O ferro fundido foi durante moito tempo o estándar da industria para esta aplicación tan exigente, ofrecendo unha combinación única de propiedades difícil de igualar con outros metais, incluídos moitos aceros. A súa adecuación débese a características fundamentais que se traducen directamente en pezas de maior calidade e nunha liña de produción máis eficiente.

A vantaxe principal do ferro fundido é a súa notable resistencia á compresión, que lle permite soportar cargas pesadas sen deformarse. Tal como detallan análises do sector de fontes como Sinoway Industry , esta propiedade é fundamental nas operacións de estampado onde se esperan millóns de ciclos ao longo da vida dunha matriz. Ademais, o ferro fundido posúe capacidades superiores de amortiguación de vibracións. Durante o impacto violento dunha prensa de estampado, absorbe enerxía e reduce o trepidado, o que é crucial para manter a precisión dimensional e acadar un acabado superficial liso na peza automotriz final. Esta estabilidade inherente minimiza o desgaste das ferramentas e axuda a previr defectos nos paneis estampados.

Ademais do seu rendemento mecánico, o ferro fundido ofrece importantes vantaxes económicas e de fabricación. Xeralmente é máis rentable producir que lingotes de acero forxado dun tamaño comparable, unha consideración clave para os moldes masivos utilizados na fabricación de automóbiles. O material tamén presenta unha excelente capacidade de fundición, o que significa que pode verterse en moldes de formas complexas para crear moldes case finais, reducindo a cantidade de mecanizado posterior necesario. Esta combinación de rendemento e valor fai que sexa un material imprescindible no sector do automóbil.

- Alta resistencia á compresión: Resiste forzas extremas de estampado sen perder a súa forma, asegurando unha calidade de peza consistente.

- Amortiguación superior de vibracións: Absorbe as vibracións de funcionamento, o que proporciona maior estabilidade, menor desgaste das ferramentas e un mellor acabado superficial.

- Excelente resistencia ao desgaste: A dureza do material proporciona unha longa vida útil, incluso en condicións abrasivas con fricción elevada entre metais.

- Rentabilidade: Ofrece un equilibrio moi competitivo entre rendemento e afección en comparación con materiais como o acero forxado.

- Boa mecanización: Pode mecanizarse de forma eficiente para acadar as dimensións finais precisas e as características complexas requiridas para os deseños modernos de vehículos.

Tipos principais de ferro fundido empregados na fabricación de moldes

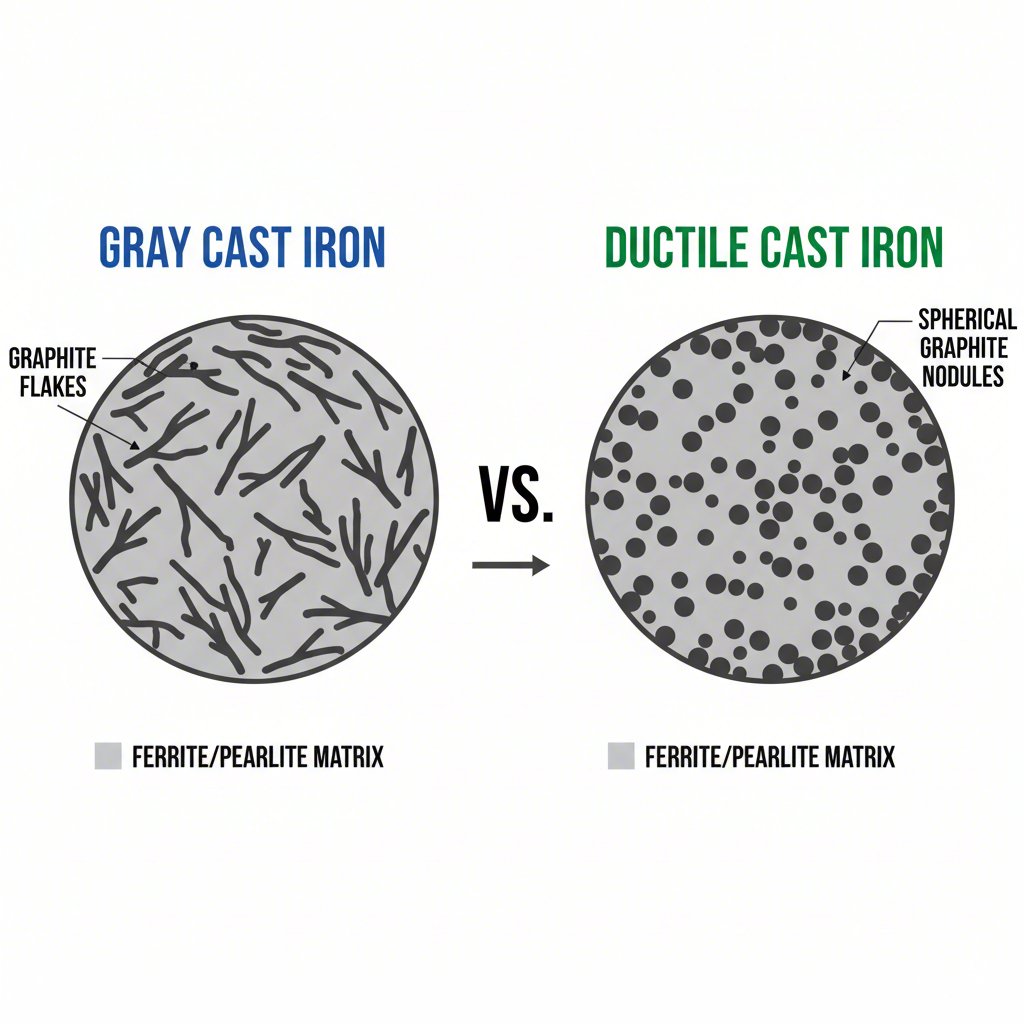

Non todo o ferro fundido é igual. As propiedades específicas dunha aleación de ferro fundido están determinadas pola súa microestrutura, particularmente pola forma que adopta o carbono libre (grafito) dentro da matriz de ferro. Para moldes grandes de automoción, dous tipos son os dominantes: o ferro fundido gris e o ferro fundido dúctil (tamén coñecido como ferro con grafito nodular ou esferoidal). A elección entre eles depende da aplicación específica, das tensións implicadas e do equilibrio desexado entre rendemento e custo.

O ferro fundido gris é o tipo máis tradicional e amplamente utilizado. O seu nome provén do aspecto gris dunha superficie fracturada, causado pola presenza de lamas de grafito. Segundo unha comparación a fondo por MAT Foundry Group , estas lamiñas confírenlle á ferro gris unha excelente capacidade de maquinado e unha inigualable capacidade de amortiguación de vibracións. Non obstante, estas mesmas lamiñas de bordos afiados actúan como puntos de concentración de tensións internas, o que fai que o ferro gris sexa fráxil e teña unha resistencia á tracción e ao impacto relativamente baixa. É máis axeitado para compoñentes de matrices que están sometidos a cargas de compresión elevadas pero que non experimentan tensións de tracción significativas nin impactos bruscos, como o corpo principal ou a base dun conxunto de matriz.

O ferro dúctil, unha innovación máis moderna, transforma o grafito en pequenas esferas mediante a adición de inoculantes como o magnesio. Este cambio aparentemente insignificante ten un efecto profundo nas súas propiedades mecánicas. A forma arredondada das nódulas elimina os puntos de tensión interna presentes no ferro gris, facendo que o material sexa moito máis forte, resistente e, como indica o seu nome, máis dúctil. Pode dobrarse e deformarse considerablemente antes de romperse, o que lle confire unha resistencia á tracción e unha resistencia ao impacto superiores. Isto converte ao ferro dúctil na opción ideal para compoñentes críticos de matrices sometidos a maiores esforzos, como punzones, prensillas e incertos que realizan as operacións principais de conformado e corte.

Ferro gris vs. Ferro dúctil: Unha comparación técnica

| Propiedade | Ferro fundido gris | Ferro fundido dúctil (nodular) |

|---|---|---|

| Estrutura do grafito | Escamas | Esferas (nódulas) |

| Forza de tracción | Baixa (por exemplo, ata 276 N/mm²) | Alta (por exemplo, ata 827 N/mm²) |

| Ductilidade e alongamento | Moi baixa (fráxil) | Alto (pode deformarse sen fracturarse) |

| Resistencia ao Impacto | Pobre | Excelente |

| Amortización de vibracións | Excelente | Boa |

| Aplicacións comúns | Troques de troquel, bases de maquinaria, bloques de motor | Punzones de troquel, engrenaxes, tubos de alta presión |

O Proceso de Fabricación e Tratamento Superficial

Crear un troquel automotriz grande a partir de ferro fundido é un proceso en varias etapas que require unha gran experiencia en metalurxia, fundición, mecanizado e enxeñaría de superficies. O percorrido desde o material bruto ata unha ferramenta rematada e lista para prensar implica varios pasos críticos, cada un deles contribuíndo ao rendemento final e longamidade do troquel. A fase inicial é a fundición, na que ferro derretido se bota nun molde de area creado a partir dun patrón do troquel. Este proceso, frecuentemente fundición en area para compoñentes grandes como describen os especialistas en fundición de Metco , forma a forma bruta e sobredimensionada do troquel.

Unha vez que a peza fundida se enfría e solidifica, pasa á etapa de mecanizado. Tal como indican os expertos en utillaxes de Sandvik Coromant , isto require habilidades avanzadas de traballo do metal para cortar a fundición bruta ata as súas dimensións finais precisas. Utilízanse fresadoras CNC de múltiples eixos para crear as superficies complexas e curvadas que formarán os paneis da carrocería do vehículo. Este é un proceso lento e minucioso, xa que a superficie final debe ser perfectamente lisa e exacta dentro de fraccións dun milímetro. É crucial atopar un socio fabricante con experiencia comprobada. Por exemplo, provedores como Shaoyi (Ningbo) Metal Technology Co., Ltd. especialízanse en troqueis personalizados para estampación automotriz, aproveitando simulacións avanzadas e xestión de proxectos para entregar ferramentas de alta calidade para OEMs e fornecedores de nivel 1.

O paso final e quizais máis crítico para garantir o rendemento é o tratamento superficial. Unha superficie de ferro fundido sen tratar, aínda que dura, é susceptible á adhesión (galling) e ao desgaste cando se estampa acero recuberto ou de alta resistencia. Para combater isto, as superficies de traballo do troquel sométense a un proceso de endurecemento. Segundo Advanced Heat Treat Corp. , un método destacado é a nitruración iónica, un tratamento termoquímico que difunde nitróxeno na superficie. Isto crea unha capa extremadamente dura, resistente ao desgaste e lubricante que evita o rozamento entre metais, reduce os riscos e permite que a matriz mantenha un acabado superior de clase A durante producións en gran volume.

- Fundición: O ferro gris ou dúctil fundido vécese nun molde de area para crear a forma inicial, case definitiva, da matriz.

- Alivio de Tensións: A peza bruta sométese a un tratamento térmico para aliviar as tensións internas xeradas durante o arrefriamento, asegurando a estabilidade dimensional.

- Mecanizado de Precisión: A peza mecanízase mediante fresado, taladrado e rectificado con maquinaria CNC para acadar a xeometría exacta e os contornos superficiais finais.

- Endurecemento Superficial: As superficies terminadas sométense a nitruración iónica ou a un tratamento similar para crear unha capa duradeira e de baixo rozamento que resista o desgaste e agarrafamento.

- Pulido Final e Montaxe: As superficies tratadas pólanse ata obter un acabado semellante a un espello, e os diferentes compoñentes do conxunto de matrices móntanse e proban.

Facer a elección correcta de material para a durabilidade

En conclusión, a selección do ferro fundido para matrices grandes de estampación automotriz é unha decisión de enxeñaría deliberada baseada nun profundo coñecemento da ciencia dos materiais e da economía da fabricación. A resistencia inherente á compresión do material, a súa capacidade de amortecer as vibracións e a excelente resistencia ao desgaste proporcionan unha base robusta para ferramentas que deben funcionar de forma fiábel en condicións extremas. Ao escoller entre ferro gris pola súa estabilidade e rentabilidade e ferro dúctil pola súa maior resistencia e capacidade de soportar impactos, os enxeñeiros poden optimizar o rendemento e a vida útil de cada compoñente dentro dun conxunto de matrices.

Non obstante, a materia prima é só unha parte da ecuación. Os procesos sofisticados de mecanizado de precisión e os tratamentos superficiais avanzados como a nitruración iónica son os que desbloquean o pleno potencial da fundición. Estes pasos transforman unha peza fundida bruta nunha ferramenta de alto rendemento capaz de producir millóns de pezas automotrices sen fallos. En última instancia, a dominancia continuada da fundición nesta aplicación é un testemuño da súa combinación sen par de rendemento, facilidade de fabricación e valor.

Preguntas frecuentes

1. Cal é o material máis axeitado para matrices de embutición grandes?

Para matrices de embutición automotrices grandes, a fundición, especificamente a fundición gris para bases e a fundición dúctil (nodular) para compoñentes de alta tensión, é o material máis axeitado e máis utilizado. Isto débese á súa excelente resistencia á compresión, amortiguación de vibracións, resistencia ao desgaste e rentabilidade para a produción destas ferramentas grandes.

2. Por que é necesario o tratamento superficial para as matrices de fundición?

É necesario un tratamento superficial, como a nitruración iónica, para aumentar considerablemente a dureza superficial e reducir o rozamento. Isto evita problemas frecuentes como agarrotamento (adhesión) e raiado ao punzonar aceros modernos recubertos ou de alta resistencia. Garante que a troquel mantenha un acabado superficial superior e prolonga a súa vida útil.

3. É o ferro fundido aínda relevante na fabricación automobilística moderna?

Absolutamente. A pesar da dispoñibilidade de aceros avanzados e outras ligazóns, o ferro fundido segue sendo moi relevante para aplicacións como troqueis grandes de punzonado e bloques de motor. A súa combinación única de propiedades mecánicas, excelente capacidade de fundición en formas complexas e vantaxes económicas xerais faino unha elección ideal para moitos compoñentes automobilísticos de alta produción.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —