Fundición en ciclo pechado: O futuro da reciclaxe de aluminio no sector automoción

RESUMO

Reciclar aluminio na fundición en moldes automotriz é unha práctica fundamental de sostibilidade que reduce considerablemente o consumo de enerxía e as emisións de carbono. O obxectivo principal é establecer sistemas pechados que usen materiais reciclados ao 100 %, un proceso que reduce máis do 90 % as necesidades de enerxía en comparación coa produción de aluminio novo. As innovacións na eliminación de impurezas e na química das aleacións están superando os desafíos tradicionais, facendo posible crear pezas automotrices de alto rendemento totalmente a partir de chatarra.

O imperativo da sostibilidade: por que o aluminio reciclado é clave para a fabricación moderna de vehículos

Na impulsión cara a un futuro automobilístico máis ecolóxico, poucos materiais ofrecen as vantaxes medioambientais e de rendemento do aluminio reciclado. A industria automobilística enfronta unha inmensa presión para reducir as emisións, un reto abordado desde dous frentes: mellorar a eficiencia do combustible e descarbonizar a cadea de suministro. As fundicións de aluminio por inxección son fundamentais para ambos os esforzos. Ao substituír compoñentes de acero máis pesados, as pezas lixeiras de aluminio reducen o peso total do vehículo, o que mellora directamente a economía de combustible nos vehículos tradicionais e aumenta o alcance dos vehículos eléctricos (EV).

Non obstante, o beneficio ambiental máis significativo reside na natureza circular do aluminio. Producir aluminio primario a partir da súa materia prima, o minério de bauxita, é un proceso extremadamente intensivo en enerxía que implica a minería e a electrólise. En contraste co anterior, reciclar o aluminio —creando o que se coñece como aluminio secundario— require aproximadamente un 90-95 % menos enerxía. Este aforro enerxético tan considerable tradúcese directamente nunha pegada de carbono menor para cada compoñente producido. Segundo datos do sector procedentes de fontes como Dynacast , esta eficiencia é unha razón fundamental pola cal o 75 % de todo o aluminio producido ata a data segue en uso hoxe en día.

Este compromiso co reciclaxe é un pilar fundamental da economía circular. As instalacións de fundición por inxección, como as descritas por Autocast Inc. , a miúdo reciclan o 100% do seu material residual interno, desde recortes ata pezas que non cumpren cos estándares de calidade. Ao priorizar o aluminio secundario, os fabricantes de automóbiles non só reducen a súa dependencia de materiais vírgens e os danos ambientais asociados á minería, senón que tamén crean unha cadea de suministro máis resiliante e rentable. Este cambio estratéxico é esencial para cumprir as rigorosas regulacións mundiais de emisións e a demanda dos consumidores por produtos máis sostibles.

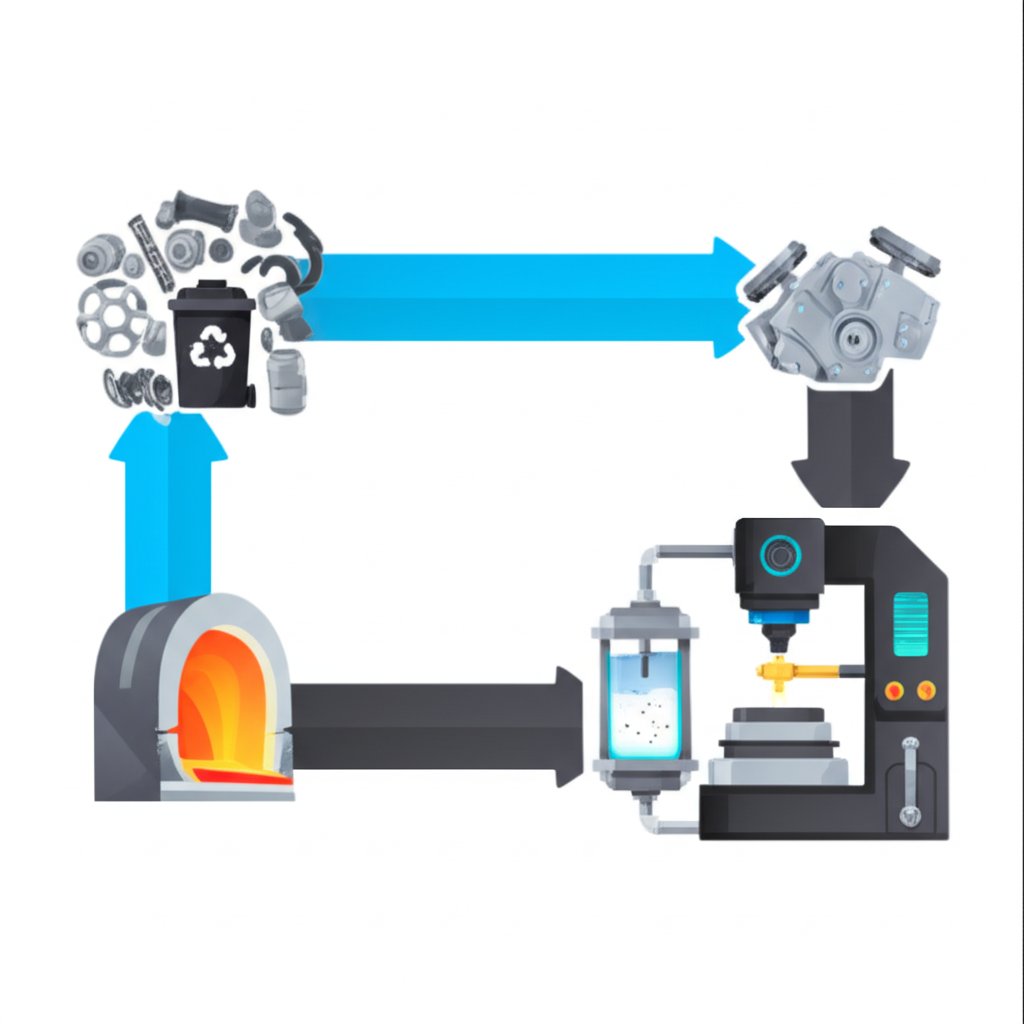

O Proceso de Reciclaxe: De Residuos a Pezas Fundidas de Alta Prestación

Transformar residuos de aluminio nunha peza automotriz de alta prestación é un proceso sofisticado que vai moi alá do simple feito de derreter e volver moldear. O percorrido require un control minucioso en cada etapa para garantir que o produto final cumpra cos rigorosos estándares de enxeñaría. Aínda que os pasos específicos poden variar, o proceso xeral segue unha traxectoria clara dende a recollida ata a purificación.

As etapas típicas no ciclo de reciclaxe do aluminio inclúen:

- Recollida e Clasificación de Residuos: O proceso comeza coa recollida de chatarra de aluminio procedente de varias fontes, incluíndo sobras industriais da fabricación (chatarra posindustrial) e compoñentes de vehículos ao final da súa vida útil (chatarra posconsumo). A clasificación é unha primeira etapa fundamental. Como o aluminio non é magnético, úsanse imáns grandes para eliminar contaminantes ferrosos como o acero. Tamén están a aparecer tecnoloxías avanzadas para facer fronte a retos de clasificación máis complexos. Por exemplo, tal como se describe por Constellium , a Espectroscopía de Descomposición Inducida por Laser (LIBS) pode diferenciar rapidamente entre varias ligazóns de aluminio, como as series 5xxx e 6xxx utilizadas nos corpos dos coches, evitando que as valiosas ligazóns deformadas sexan recicladas en produtos de menor calidade.

- Trituración e limpeza: Unha vez clasificada, a chatarra tritúrase en anacos máis pequenos e uniformes. Isto aumenta a superficie para un fusión máis eficiente e permite unha limpeza adicional. Os anacos límpianse para eliminar revestimentos, pinturas, aceites e outros contaminantes non metálicos.

- Fusión e aleación: O aluminio limpo e desmenuzado cargase en grandes fornos e fúndese. Durante esta etapa, analízase coidadosamente a composición do metal fundido. Poden engadirse elementos de aleación para axustar a química e acadar as propiedades específicas requiridas para unha aleación particular de fundición por inxección, como a común ADC12.

- Purificación e eliminación de escoria: Un reto clave no reciclaxe de aluminio fundido por inxección é xestionar as impurezas, especialmente o ferro. A contaminación por ferro pode facer que a peza final sexa fráxil e propensa ao fallo. Tradicionalmente, este problema xestábase diluíndo o refugo fundido con aluminio primario de alta pureza. No entanto, os procesos modernos centranse en eliminar ou neutralizar directamente estas impurezas mediante filtracións avanzadas e tratamentos químicos, o que constitúe a base do reciclaxe real en bucle pechado.

Xestionar con éxito este proceso, especialmente o control do contido en ferro, é o principal reto técnico que separa o reciclado simple dos sistemas de ciclo pechado de alto valor que a industria automotriz intenta perfeccionar. Superar este desafío é esencial para producir compoñentes estruturais que sexan sostibles e seguros.

Innovacións Tecnolóxicas: Alcanzar o Reciclado Real de Ciclo Pecheado

A ambición de utilizar aluminio 100 % reciclado en aplicacións automotrices demandantes impulsou unha innovación tecnolóxica considerable. A industria está avanzando máis alá dos métodos tradicionais de dilución e desenvolvendo técnicas sofisticadas para xestionar as impurezas e garantir o rendemento. Dúas aproximacións líderes—purificación física e neutralización química—están abrindo paso a unha economía circular de aluminio verdadeira.

Un dos avances máis destacados vén de Honda, que desenvolveu unha tecnoloxía para o "reciclado pechado integral". Tal como se describe nas súas comunicacións, este sistema está deseñado para procesar residuos de aluminio fundido (especificamente a aleación ADC12) sen necesidade de engadir aluminio virxe de alta pureza. O núcleo do Tecnoloxía de Honda reside na eliminación precisa de impurezas e no control composicional durante a fase de fusión. Tras máis de 17 ciclos de probas, este proceso demostrou ser eficaz abondo para apoiar a produción de pezas estruturais grandes para vehículos eléctricos, incluídas as fabricadas mediante fundición xigante (gigacasting), onde a integridade do material é fundamental.

Paralelamente, organizacións de investigación están explorando solucións metalúrxicas. O Instituto REMADE está liderando proxectos enfocados en neutralizar os efectos nocivos das impurezas de ferro. En vez de eliminar fisicamente o ferro, a súa investigación estuda a adición doutros elementos—como manganesio (Mn), cromo (Cr) e cerio (Ce)—ao aluminio fundido. Estes elementos alteran a estrutura cristalina dos intermetálicos que conteñen ferro, transformándoos de placas afiadas con forma de agulla que causan fragilidade en formas máis compactas e menos perxudiciais. Este enfoque químico ten como obxectivo facer que o aluminio secundario con alto contido en ferro sexa adecuado para aplicacións estruturais.

Estes avances na ciencia dos materiais forman parte dunha tendencia industrial máis ampla cara a compoñentes especializados e de alto rendemento. Por exemplo, en campos relacionados como a conformación de metais para automoción, empresas como Shaoyi (Ningbo) Tecnoloxía do metal especialízanse en pezas forxadas de precisión para automoción, demostrando o compromiso xeralizado do sector con procesos de fabricación robustos e controlados en termos de calidade, desde a prototipaxe ata a produción masiva.

As vantaxes prácticas: rendemento e custo das ligazóns de aluminio reciclado

Ademais dos beneficios ambientais atraentes, o cambio ao aluminio reciclado na fundición por inxección está impulsado por vantaxes prácticas e económicas sólidas. Un erro común é pensar que os materiais reciclados son inherentemente inferiores aos seus equivalentes primarios. No caso do aluminio, isto non é certo. A estrutura atómica do metal non se degrada durante o proceso de reciclaxe, o que significa que manteñen todas as súas propiedades físicas e mecánicas fundamentais, como a resistencia, durabilidade e resistencia á corrosión. Con un control preciso da composición durante a fusión, as ligazóns de aluminio secundarias poden deseñarse para cumprir ou incluso superar as especificacións das ligazóns primarias.

A vantaxe práctica máis significativa é o custo. O cálculo económico está directamente ligado ao consumo de enerxía. Como a produción de aluminio secundario require ata un 95 % menos enerxía que a creación de aluminio primario, os custos de produción asociados son substancialmente máis baixos. Esta eficiencia de custos permite aos fabricantes producir compoñentes de alta calidade de forma máis asequible, unha vantaxe competitiva especialmente importante no mercado automotivo sensible ao prezo. Este incentivo económico é un forte impulsor para ampliar a infraestrutura de reciclaxe e adoptar sistemas de ciclo pechado.

Ao avaliar as dúas fontes de material, a elección resulta clara para a maioría das aplicacións. Aínda que certos sectores altamente especializados como o aeroespacial poidan seguir dependendo do aluminio primario por mor de normativas estritas, o aluminio secundario é a opción superior para a inmensa maioría das necesidades de fundición por inxección no sector automotivo, ofrecendo un equilibrio optimo entre rendemento, custo e sostibilidade.

Aluminio primario fronte a aluminio secundario: Unha comparación

| Factor | Aluminio primario | Aluminio secundario (reciclado) |

|---|---|---|

| Impacto ambiental | Alto (extracción de bauxita, altas emisións de CO2) | Baixo (reduce os residuos en aterros e a minería) |

| Consumo de enerxía | Moi Alto | Ata un 95 % máis baixo que o primario |

| Custo | Alto (determinado polos prezos da enerxía) | Significativamente máis baixo |

| Rendemento | De alta calidade, controlado con precisión | Calidade equivalente cun procesamento axeitado |

Preguntas frecuentes

1. É reciclábel o aluminio fundido por molde?

Sí, o aluminio fundido por molde é moi reciclable. De feito, a maioría dos produtos de aluminio fundidos por molde están feitos de aleacións de aluminio secundario (reciclado). Cando un vehículo chega ao final da súa vida útil, os seus compoñentes de aluminio poden ser recollidos, refundidos e purificados para crear novas aleacións secundarias, que logo se utilizan para fabricar novas pezas fundidas por molde nun proceso circular.

2. Que é a análise do reciclaxe automotriz de aluminio ao final da vida útil dunha instalación a outra?

Unha análise «da fosa ao portón» é unha avaliación exhaustiva utilizada para medir a eficiencia dun sistema de reciclaxe. No contexto do aluminio automotriz, segue o material desde a súa fase de eliminación (a «fosa» do vehículo) a través de cada paso da cadea de recollida, clasificación e reprocesamento ata o momento en que se converte nun material bruto utilizable (o lingote reciclado ou «portón»). Este tipo de análise axuda a identificar perdas de material e ineficiencias nos procesos, proporcionando unha imaxe clara da taxa global de reciclaxe, que no caso do aluminio automotriz é moi elevada, superando frecuentemente o 90%.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —