Guía técnica sobre carteres de aceite fundidos por inxección para aplicacións automotrices

RESUMO

A fundición a presión é un proceso de fabricación de alta presión utilizado para crear cárteres de aceite de aluminio precisos, duradeiros e complexos para motores automobilísticos. Este método ofrece vantaxes significativas, incluída unha mellor disipación do calor en comparación co acero, unha excelente relación resistencia-peso e a flexibilidade para integrar características de deseño complexas como aletas de refrigeración e compartimentos internos. Para enxeñeiros e xestores de adquisicións, escoller un cárter de aceite de aluminio fundido a presión significa investir no rendemento e na lonxevidade mellorados do motor.

O Proceso de Fundición a Presión para Cárteres de Aceite Automobilísticos

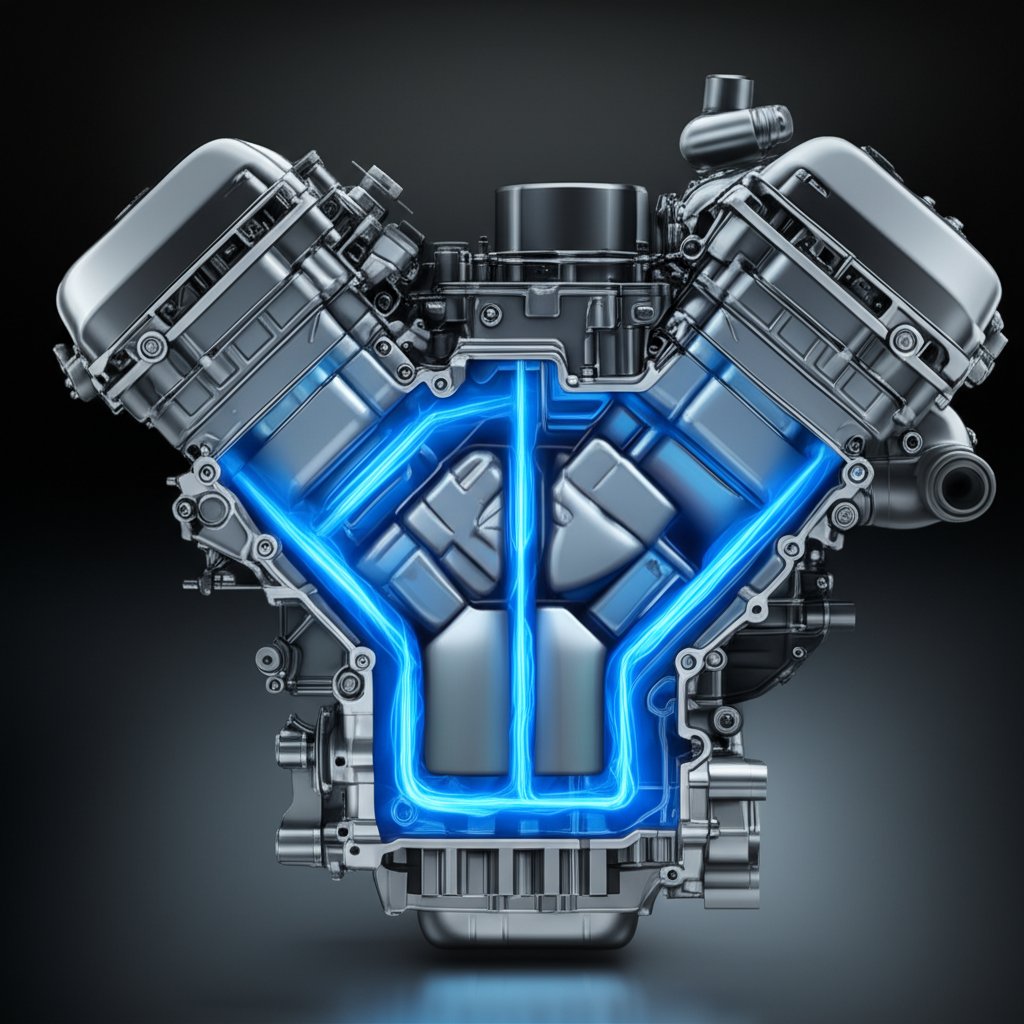

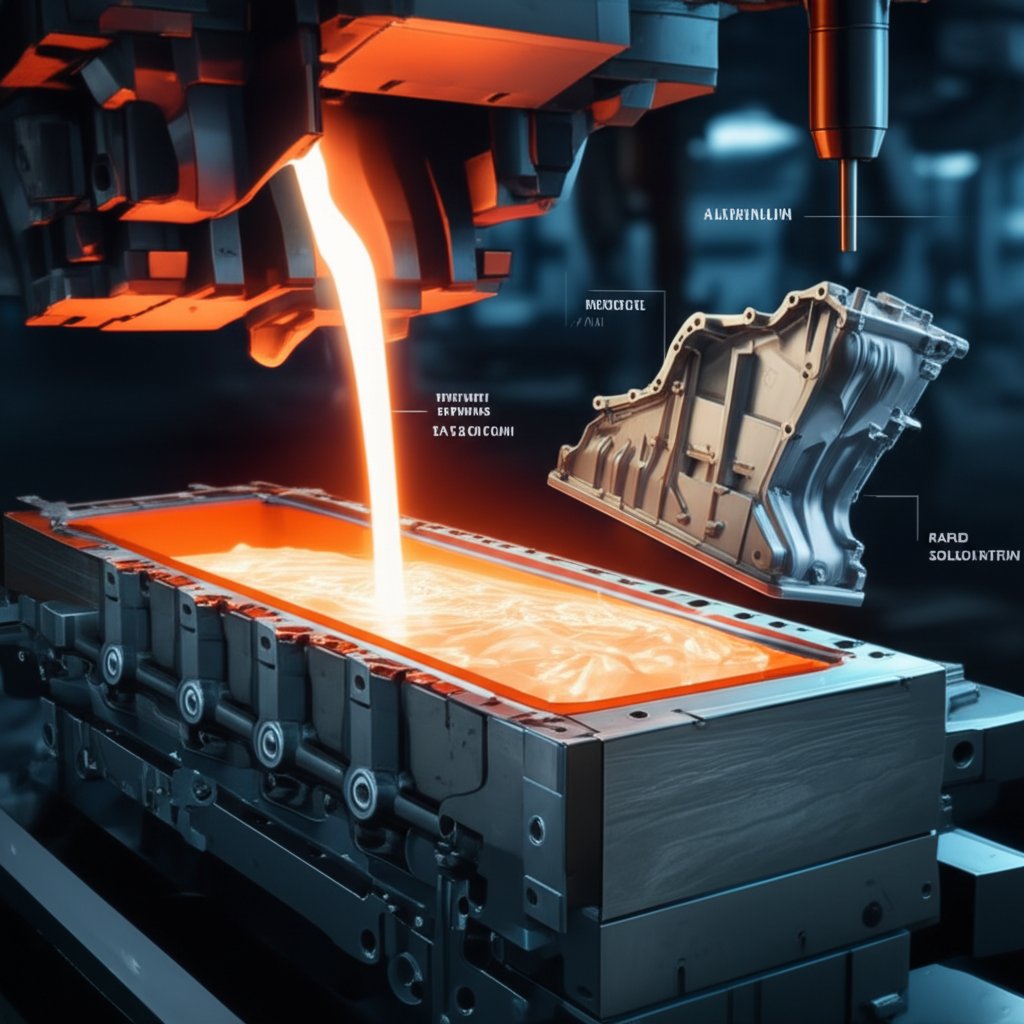

A fabricación dun cárter de aceite é un proceso crítico que afecta directamente á confiabilidade e o rendemento do motor. A fundición en molde (die casting) converteuse nun método líder para producir cárteres de aluminio de alta calidade. O proceso consiste en inxectar unha aleación de aluminio fundido, como ADC12, dentro dun molde de acero endurecido —ou troquel— a alta presión. Esta aplicación de alta presión garante que o metal fundido encha todos os detalles intrincados do molde, obtendo unha peza cun acabado superficial superior, tolerancias dimensionais estreitas e calidade constante durante producións en gran volume.

A precisión da fundición en molde permite crear xeometrías complexas que serían difíciles ou imposibles de lograr con outros métodos. Por exemplo, dimensións específicas como 425x342x134 mm con grosores de parede que varían entre 3 mm e 28 mm poden producise de forma constante, tal como indican fabricantes como Prodiecasting esta capacidade permite a integración de características como aletas de refrigeración para mellorar a disipación do calor, canles internos optimizados para un mellor fluxo de aceite e rebordeados para filtros e sensores, todo dentro dun compoñente único e unificado.

Ao escoller un proceso de fabricación para cárteres de aluminio, é esencial comparar os métodos dispoñibles. Cada un ten vantaxes distintas segundo o volume de produción, o orzamento e os requisitos de rendemento. A fundición en moldes metálicos adoita compararse coa fundición en areia e coa fundición por gravidade.

| Proceso de Fundición | Ventaxas | Desvantaxes | O mellor para |

|---|---|---|---|

| Fundición por inxección a alta presión | Alta eficiencia, acabado superficial superior, tolerancias estreitas, formas complexas. | Alto custo inicial de ferramentas, posibilidade de porosidade se non se controla axeitadamente. | Producción en alto volume de pezas normalizadas que requiren precisión. |

| Fundición en areia | Baixo custo de ferramentas, flexibilidade de deseño para pezas grandes, versatilidade de materiais. | Meno precisión dimensional, acabado superficial máis áspero, produción máis lenta. | Prototipos e pedidos de baixo volume nos que o custo inicial é unha preocupación principal. |

| Fundición por gravidade | Excelentes propiedades mecánicas, bo acabado superficial, rentable para volumes medios. | Custos moderados de moldes, menos adecuado para deseños moi complexos. | Pedidos de volume medio nos que a resistencia do material e a calidade son fundamentais. |

Tal como detallan expertos en fundición como Dongrun Casting , a elección depende moito da escala do proxecto. Mentres que a fundición en areia é axeitada para prototipos, a fundición en moldes a alta presión é a opción definitiva para a produción en masa na industria automobilística debido á súa velocidade, precisión e reproducibilidade.

Vantaxes clave das carteras de aceite de aluminio fundidas

As carteras de aceite de aluminio fundidas ofrecen unha serie de beneficios fronte ás alternativas tradicionais de acero estampado ou ferro fundido, converténdoas na opción preferida tanto para aplicacións automotrices estándar como de alto rendemento. Estas vantaxes provén das propiedades únicas das ligazóns de aluminio e da precisión do proceso de fundición en moldes. O resultado é un compoñente que non só contén aceite, senón que contribúe activamente á saúde xeral e á eficiencia do motor.

Un dos beneficios máis importantes é a resistencia inherente e as características de amortiguación de vibracións do aluminio fundido. Un dos beneficios máis importantes é a resistencia inherente do aluminio fundido, que proporciona unha estrutura ríxida capaz de mellorar a rigidez do bloque mentres amortigua eficazmente as vibracións do motor, o que se traduce nun funcionamento máis suave e menor tensión mecánica. Ademais, as superficies de sellado mecanizadas con precisión creadas mediante fundición por inxección garanten un sellado superior e sen fugas co bloque do motor, un punto común de fallo nos cárteres de acero estampado que poden deformarse co tempo.

Os principais beneficios de rendemento ao escoller un cárter de aluminio fundido por inxección inclúen:

- Disipación Térmica Superior: O aluminio é un excelente condutor térmico, o que lle permite extraer o calor do aceite do motor de forma máis eficaz que o acero. Moitos deseños incorporan aletas externas que aumentan a superficie, mellorando aínda máis este efecto de arrefriamento e axudando a manter temperaturas de aceite óptimas.

- Liberdade e Complexidade de Deseño: A fundición por inxección permite un enfoque de "folla en branco" no deseño, libre das limitacións do estampado ou da soldadura. Isto posibilita a creación de cárteres con maior capacidade de aceite, defensas internas para evitar a falta de aceite durante manobras bruscas e características integradas.

- Construción Ligera: O aluminio é significativamente máis lixeiro que o acero ou o ferro, o que contribúe á redución do peso total do vehículo. Este é un factor crítico no deseño moderno de vehículos para mellorar a eficiencia de combustible e o rendemento.

- Mellora do fluxo de aceite: O proceso de fundición por inxección pode producir unha superficie interior lisa, o que mellora o fluxo de aceite cara ao tubo de aspiración e ao desagüe, asegurando unha lubricación constante e un esvarado máis completo durante as mudanzas de aceite.

- Resistencia á corrosión: O aluminio resiste de forma natural ó ferruxe e á corrosión, facendo que os cárteres de fundición sexan moi duradeiros, especialmente en entornos de funcionamento duros ou en zonas onde é común o uso de sal nas estradas.

Aínda que a fundición en molde é ideal para compoñentes como os cárteres, outras técnicas de fabricación son cruciais para diferentes pezas automotrices. Por exemplo, compoñentes de alta resistencia sometidos a esforzos extremos, como bielas ou pezas de suspensión, adoitan recorrer ao forxado. Empresas especializadas nesta área, como Shaoyi (Ningbo) Tecnoloxía do metal , fornecen pezas automotrices forxadas de precisión, demostrando o ecosistema diverso de fabricación que apoia a industria automotriz. Isto salienta a importancia de escoller o proceso axeitado para cada aplicación específica para garantir a seguridade e o rendemento.

Deseño, Materiais e Capacidades de Personalización

As especificacións técnicas dun cárter de fundición son fundamentais para cumprir cos requisitos exigentes dos motores modernos. A elección do material, as características de deseño e as opcións de personalización son consideracións clave para os enxeñeiros durante o proceso de desenvolvemento. O material máis comúnmente utilizado é unha aleación de aluminio como a ADC12, unha aleación Al-Si-Cu coñecida pola súa excelente combinación de capacidade de fundición, resistencia mecánica e conductividade térmica.

A flexibilidade de deseño que ofrece a fundición en molde é unha vantaxe importante. Os fabricantes poden integrar unha ampla variedade de características directamente na estrutura do cárter. Por exemplo, os deseños con aletas son unha característica popular que aumenta a superficie externa, mellorando significativamente a capacidade do cárter para actuar como sumidoiro térmico para o aceite do motor. Outras características personalizadas poden incluír bafles internos ou trampas para controlar o movemento do aceite durante manobras de alto G nos vehículos de rendemento, asegurando que a toma de aceite nunca quede sen aceite. A posibilidade de deseñar cárteres con fondos planos tamén permite un esvarado máis completo, eliminando máis contaminantes durante un cambio de aceite.

A personalización é un aspecto fundamental da relación B2B entre unha empresa automotriz e un fabricante de pezas por fundición en molde. Proveedores como DSW Diecasting especialízase na creación de ferramentas de troquel personalizadas para producir cárteres que satisfagan as necesidades específicas dos clientes. Este proceso colaborativo implica optimizar o deseño da peza para a súa fabricabilidade, asegurar un espesor uniforme das paredes para previr defectos e colocar estratexicamente canles de refrigeración e puntos de montaxe. O obxectivo final é producir un compoñente personalizado que se integre á perfección coa arquitectura do motor, proporcionando rendemento, confiabilidade e facilidade de mantemento óptimos.

Preguntas frecuentes

1. Son bos ou malos os cárteres de troquel?

Os cárteres de aluminio de troquel están xeralmente considerados como bos, particularmente para aplicacións automotrices modernas e de alto rendemento. As súas principais vantaxes inclúen unha excelente durabilidade grazas ao proceso de fundición en alta presión, unha disipación térmica superior fronte ao acero, construción lixeira e a posibilidade de ser moldeados en formas complexas con características integradas. Non obstante, poden ser máis fráxiles que os cárteres estampados de acero e poder romperse tras un impacto severo, mentres que o acero probablemente só amosaría abolladuras.

2. Cal é o mellor material para un cárter de aceite?

O mellor material depende da aplicación específica e das prioridades. O aluminio, normalmente fundido por moldes, é ideal para aplicacións de alto rendemento onde a redución de peso e a disipación eficiente do calor son cruciais. Ofrece unha excelente flexibilidade de deseño. O acero valórase pola súa gran durabilidade, resistencia ao impacto e menor custo de fabricación, o que o converte nunha opción común para moitos vehículos turismos estándar. A elección implica un equilibrio entre os beneficios de rendemento e a robustez.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —