Fabricantes de Metalurgia de Precisión Desvelados: 8 Segredos Internos que os Compradores Pasan Por Alto

O que significa realmente fabricación de metais de precisión

Cando escoita o termo "fabricación de metais de precisión", no que pensa? Se está a imaxinar talleres de soldadura estándar ou instalacións xerais de traballo do metal, está a pasar por alto unha distinción fundamental que separa a manufacturación ordinaria da producción de calidade enxeñeiril . A diferenza non reside só na calidade, senón en medidas tan exactas que son invisibles ao ollo humano.

A fabricación de metais de precisión é unha aproximación manufacturada especializada que alcanza tolerancias dimensionais entre ±0,001 e ±0,010 polegadas, utilizando equipos CNC avanzados, sistemas rigurosos de calidade e consistencia enxeñeirada para producir compoñentes nos que incluso desviacións microscópicas poden determinar o éxito ou fracaso dun produto.

Este artigo serve como guía completa para comprender os fabricantes de metais de precisión, xa sexa que sexa un profesional de achegos avaliando posibles fornecedores, un enxeñeiro especificando compoñentes críticos ou alguén que explore oportunidades de carreira neste campo de alta demanda. Descubrirá o coñecemento interno que a maioría dos compradores pasan por alto e aprenderá exactamente o que distingue aos fabricantes excepcionais do resto.

Que diferencia a fabricación de precisión da estándar

Imaxine que pede unha chapa de acero de 1 polgada de grosor. Na fabricación estándar, esa chapa podería chegar entre 0,970 e 1,030 polgadas, unha variación de ±0,030 polgadas que é perfectamente aceptable para estruturas de construcción ou envolventes básicas. Agora considere a mesma chapa producida por fabricantes de metais de precisión: o grosor estaría entre 0,995 e 1,005 polgadas, unha tolerancia de só ±0,005 polegadas .

Ese melloramento seis veces maior na precisión non ocorre por casualidade. A fabricación de precisión require sistemas avanzados de láser de fibra, frezas CNC robóticas con sistemas de medición de ángulos e máquinas de medición por coordenadas que verifican a precisión en xeometrías complexas. Os talleres comúns simplemente non poden replicar estas capacidades con equipos de uso xeral.

Comprender os estándares de tolerancia no traballo do metal

As tolerancias representan o límite permitido de variación en calquera compoñente fabricado. Aquí é onde realmente importa a precisión metálica: diferentes procesos acadan resultados moi distintos.

Segundo os estándares do sector, as operacións de fresado e torneado poden acadar tolerancias tan estreitas como ±0,0001 polgadas, mentres que o corte por láser ofrece tipicamente entre ±0,005 e ±0,010 polgadas dependendo do grosor do material. Compárase co corte por plasma, que está entre ±0,010 e ±0,020 polgadas, ou as operacións estándar de dobrado, que van de ±0,010 a ±0,030 polgadas.

Por que é isto importante para vostede? Porque unha desviación de 0,020 polgadas podería facer que un compoñente aeroespacial quedase completamente inutilizable, mentres que a mesma variación na construción xeral pasaría desapercibida. A fabricación de precisión adoita manter tolerancias entre ±0,005 e ±0,010 polgadas en pezas complexas, un estándar ao que a fabricación xeral simplemente non pode acadar.

O investimento necesario para acadar estas tolerancias estreitas dá os seus froitos ao eliminar retraballlos, reducir os tempos de montaxe e obter produtos que funcionan exactamente como foron deseñados. Tal como descubrirá ao longo desta guía, comprender estas diferenzas é o primeiro segredo que separa aos compradores informados daqueles que aprenden duras leccións do xeito máis difícil.

Procesos principais detrás da fabricación de metais de precisión

Entende o que significan as tolerancias, pero como o fan os fabricantes de metais de precisión conseguir realmente esas especificacións increiblemente precisas? A resposta atópase nunha combinación cuidadosamente coordinada de procesos avanzados, cada un dos cales contribúe con capacidades únicas ao produto final. Comprender estes métodos principais axúdalle a avaliar posibles fornecedores e comunicarse de forma máis efectiva sobre os requisitos do seu proxecto.

Estes son os métodos de fabricación principais que definen as operacións de fabricación de metais de precisión:

- Fresado CNC: Fresado, torneado e taladrado controlados por ordenador que eliminan material cunha precisión submilésima de polegada

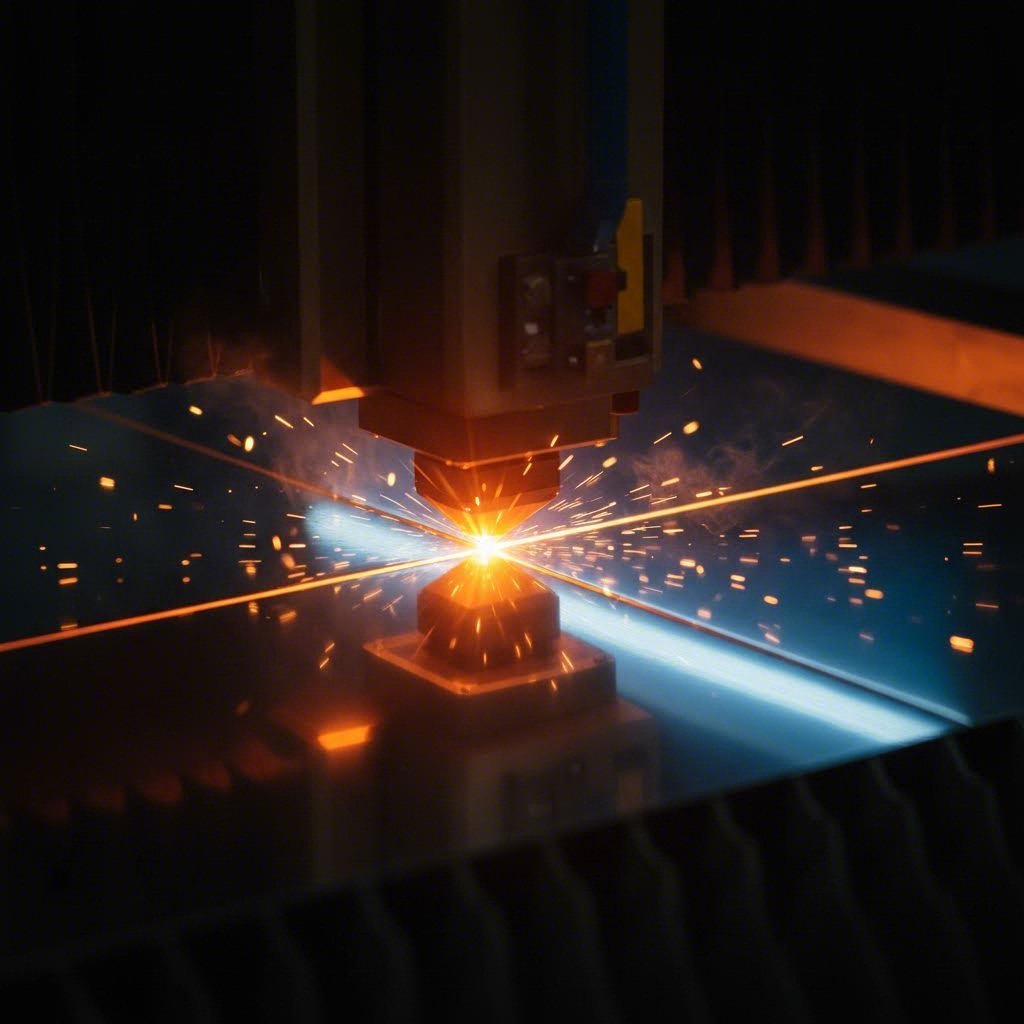

- Corte por Láser: Raios de alta potencia que vaporizan material ao longo de traxectorias programadas, proporcionando bordos limpos sen contacto mecánico

- Estampación de Precisión: Procesos de conformado en frío que usan troques deseñados para dar forma a compoñentes metálicos a alta velocidade cunha precisión reproducible

- Axiña: Operacións de unión que manteñen as propiedades do material base mentres acadan integridade estrutural

- Operacións de acabado: Tratamentos superficiais que protexen os compoñentes e engaden precisión dimensional ás pezas finais

Mecanizado CNC e Precisión Controlada por Ordenador

Que fai que a mecanización CNC sexa a columna vertebral dos artesáns de metais de precisión? É a unión do control informatizado co corte mecánico, o que elimina a variabilidade humana do proceso. Cada movemento da ferramenta de corte segue instrucións previamente programadas, executando o mesmo traxecto coa mesma velocidade e profundidade na primeira peza e na milésima.

A fresadora CNC, por exemplo, mantén tolerancias de ±0,005 polegadas —aproximadamente o grosor dunha soa follas de papel. Este proceso en 2D ofrece precisión semellante ao fresado tradicional pero con maior asequibilidade para aplicacións axeitadas. A tecnoloxía funciona traducindo o seu ficheiro CAD en movementos da máquina, asegurando que o deseñado sexa exactamente o que se fabrica.

As operacións de Modern Precision Metal Fab Inc combinan múltiples procesos CNC dentro dunha única instalación. Unha peza pode comezar nun torno CNC para operacións de torneado, pasar a un centro de mecanizado vertical para fresado, e logo recibir taladrado e roscado final—todo controlado por programación integrada que mantén relacións dimensionais consistentes durante todo o proceso.

Corte láser para deseño de compoñentes complexos

Soa complicado? O corte láser simplifica en realidade a produción de xeometrías complexas que suporían un reto para os métodos convencionais de corte. Mediante o control numérico por ordenador, un raio láser de alta potencia vaporiza o material ao longo de traxectorias precisamente programadas, deixando bordos acabados de alta calidade sen a tensión mecánica do contacto con ferramentas físicas.

A precisión alcanzable varía segundo o tipo de material. Os metais adoitan ter tolerancias de ±0,005 polgadas, mentres que os plásticos e materiais de madeira acadan aproximadamente ±0,009 polgadas. O máis destacable é que esta consistencia de tolerancia se mantén independentemente do tamaño das características: xa sexa un furado de 0,25 polgadas ou un perfil de 6 polgadas, o ±0,005 polgadas de precisión permanece constante .

As aplicacións esténdense desde pezas automotrices e carcaxes electrónicas ata equipos agrícolas e dispositivos médicos. A tecnoloxía destaca na produción de formas complexas con tempo mínimo de configuración, o que a fai ideal tanto para prototipos como para series de produción onde importa a flexibilidade de deseño.

Estampación de Precisión e Procesos de Formado en Frío

Cando necesite producir miles de compoñentes idénticos a alta velocidade, a estampación de precisión é a solución. Este método de formado en frío utiliza troques deseñados e prensas de estampación para dar forma ao chapa metálica en formas consistentes, conseguindo unha repetibilidade que o corte por láser soamente non pode igualar na produción de grandes volumes.

O proceso funciona particularmente ben para ferramentas eléctricas, soportes de montaxe, compoñentes de chasis e solucións de suxeición. Ao contrario que as operacións de corte que eliminan material, o punzonado remodela o material, o que significa que non estás pagando por material que acaba como refugo. Para volumes de produción nos que os custos de ferramentas poden amortizarse ao longo de miles de pezas, o punzonado adoita ofrecer o prezo máis baixo por peza.

Tecnoloxías de soldadura e unión

A soldadura de precisión vai moi alá de simplemente unir dúas pezas de metal. Técnicas avanzadas como a soldadura TIG, a soldadura láser e a soldadura MIG robótica permiten aos fabricantes unir compoñentes mantendo tolerancias estreitas en todo o conxunto acabado. O reto consiste en controlar a entrada de calor para evitar deformacións e distorsións que sacarían as características mecanizadas con precisión das especificacións.

As medidas de control de calidade durante a soldadura inclúen o seguimento en tempo real de parámetros como intensidade, voltaxe e velocidade de desprazamento. Moitas operacións de precisión utilizan sistemas de fixación que manteñen os compoñentes aliñados exactamente durante o proceso de soldadura e logo verifican a precisión dimensional mediante equipos de medición por coordenadas.

Operacións de acabado e impacto dimensional

Aquí vai algo que moitos compradores pasan por alto: as operacións de acabado afectan ás dimensións finais. Os recubrimentos non son só tratamentos superficiais — engaden un grosor medible que debe terse en conta nas especificacións de deseño.

Segundo os datos de fabricación, diferentes recubrimentos engaden cantidades variábeis ás dimensións das pezas:

- Cobre de cobre engade 0,0002 polgadas por cara

- Revestimento con zinc: engade 0,0003 polgadas por cara

- Anodizado: engade de 0,0002 a 0,0009 polgadas por cara

- Revestimento en po: engade de 0,002 a 0,005 polgadas por cara

Considere un burato de precisión deseñado para un perno de 0,250 polegadas. Se recobre esa peza con revestimento en pó sema ter en conta o grosor do revestimento, podería engadir ata 0,010 polegadas ao diámetro do burato; de súpeto, o axuste por presión convértese nun axuste deslizante. Os fabricantes metálicos de precisión experimentados inclúen estas consideracións no seu proceso de revisión de deseño antes de comezar a produción.

Comprender como interactúan estes procesos amosa por que a selección de materiais é tan importante como a capacidade do proceso. A seguinte sección explora os metais cos que traballan máis frecuentemente os fabricantes de precisión e por que a elección axeitada do material pode determinar o éxito ou fracaso do seu proxecto.

Materiais utilizados polos fabricantes metálicos de precisión

Viches como os procesos avanzados conseguen tolerancias estreitas, pero aquí vai un segredo que moitos compradores pasan por alto: nin o equipo CNC máis sofisticado pode compensar a elección incorrecta de material. O metal que selecciones determina fundamentalmente que tolerancias son posibles, como se comportará o teu compoñente en servizo e, en última instancia, o custo do teu proxecto. Os fabricantes de chapa metálica de precisión entenden esta relación profundamente, razón pola cal a selección do material realízase ao comezo de cada proxecto exitoso.

Imaxina isto: escoller un metal para a fabricación de precisión é coma elixir ingredientes para unha receta. Cada metal aporta cualidades intrínsecas que o fan axeitado para aplicacións específicas. Os metais máis fortes soportan cargas maiores, mentres que outros ofrecen unha protección superior contra a corrosión ou puntos de fusión máis altos. Comprender estas propiedades axúdache a tomar decisións informadas en vez de aprender leccións custosas despois de iniciada a produción.

Acerio inoxidable e aluminio para aplicacións de alto rendemento

Cando os compradores preguntan á empresa Precision Sheet Metal Shop Inc sobre os materiais que procesan con máis frecuencia, dúas nomenclaturas encabezan consistentemente a lista: acerio inoxidable e aluminio. Estes metais dominan a fabricación de precisión por boas razóns.

Aceiro inoxidable gaña a súa reputación grazas á súa excepcional resistencia e ao seu poder de resistencia á corrosión. Os graos 304 e 316 de acerio inoxidable resístense á degradación en entornos hostís, o que os fai esenciais para aplicacións médicas, de procesamento de alimentos e mariñas. Segundo especificaciones do sector , o acerio inoxidable é máis difícil de mecanizar que o aluminio—require máis tempo e ferramentas especializadas—pero ofrece durabilidade a longo prazo e integridade estrutural que xustifican o investimento.

E sobre a posibilidade de tolerancia? O acero inoxidable laminado en frío ofrece tolerancias de espesor máis estreitas que as alternativas laminadas en quente. Para chapa de menos de 1,0 mm de espesor e inferior a 1250 mm de ancho, os fabricantes adoitan acadar tolerancias de espesor de ±0,030 a ±0,035 mm. Esta consistencia é importante cando se están a apilar compoñentes ou a traballar con espazos reducidos.

Aluminio considérase a opción máis versátil na fabricación de precisión debido á súa natureza lixeira, excelente mecanizabilidade e resistencia natural á corrosión. A calidade 6061 equilibra perfectamente forza e traballabilidade, mentres que o aluminio 7075 ofrece unha maior resistencia para compoñentes aeroespaciais e automotrices de alto rendemento. Como o aluminio se mecaniza máis facilmente que o acero, a miúdo obsérvanse tempos de entrega máis rápidos e custos por peza inferiores para xeometrías equivalentes.

Acero ao carbono e alternativas laminadas en frío

Necesita resistencia sen o prezo premium do acero inoxidable? O acero ao carbono ofrece unha combinación atractiva de propiedades mecánicas, baixo custo e boa maquinabilidade. Graos como 1018 e 1045 proporcionan diferentes niveis de dureza para adaptarse a distintos procesos de fresado e conformado. Os fabricantes de metais de Penn recomendan frecuentemente o acero ao carbono para compoñentes estruturais e industriais onde a exposición á corrosión é limitada ou se poden aplicar recubrimentos protexentes.

Aquí ten algo que merece a pena salientar: o proceso de laminación afecta considerablemente ás tolerancias que pode esperar. O acero laminado en quente—procesado a temperaturas superiores a 1.700°F—presenta variacións de espesor máis grandes debido ao arrefriamento non controlado. O acero laminado en frío sométese a un procesamento adicional á temperatura ambiente, mellorando a súa resistencia, acabado superficial e precisión dimensional. Para aplicacións de precisión, o material laminado en frío xeralmente merece a pena polo seu pequeno incremento de prezo.

Metais especiais para entornos exigentes

Algúns aplicativos requiren materiais alén das opcións estándar. O cobre, o latón e o titán ocupan cada un nichos específicos na fabricación de precisión.

Cobre ofrece unha condutividade eléctrica e térmica excepcional, o que o fai imprescindible para contactos eléctricos, intercambiadores de calor e compoñentes industriais. Aínda que é máis blando e se deforma máis facilmente que o acero, o cobre mantén tolerancias estreitas e acadar acabados superficiais excelentes mediante un mecanizado CNC coidadoso.

Latón combina unha excelente condutividade eléctrica cunha resistencia á corrosión e unha aparencia chamativa semellante ao ouro. Alén da estética, o latón mecanízase excepcionalmente ben, reducindo o desgaste das ferramentas e aumentando a eficiencia produtiva. Os compoñentes eléctricos, as ferraxes de fontanería e os elementos arquitectónicos decorativos benefícianse todos da fabricación en latón.

Titanio chama a atención na aeroespacial, médica e enxeñaría de alto rendemento pola súa excepcional relación resistencia-peso e biocompatibilidade. Si, é difícil de mecanizar e require ferramentas especializadas. Pero cando necesitas implantes médicos ou compoñentes de estrutura de avións, as propiedades únicas do titán xustifican a complexidade adicional de fabricación.

Criterios de Selección de Materiais que Dirixen as Decisións

Como guían os fabricantes experimentados a selección de materiais? Avalían cinco propiedades fundamentais en función dos requisitos da túa aplicación:

- Resistencia á tracción: A forza que un metal soporta sen romperse—crucial para compoñentes sometidos a cargas significativas

- Resistencia á corrosión: Esencial para exposición a auga salgada, ambientes húmidos ou contacto con produtos químicos

- Soldabilidade: Os metais que se poden soldar facilmente reducen o tempo e os custos de fabricación

- Maquinabilidade: A facilidade coa que se pode cortar o material con ferramentas estándar afecta aos prazos de entrega e aos prezos

- Ductilidade e formabilidade: Determina que formas son posibles sen que se fendas ou rompa

| Tipo de material | Propiedades clave | Aplicacións comúns | Posibilidade de Alcanzar Tolerancias |

|---|---|---|---|

| Acer inoxidable (304/316) | Alta resistencia, excelente resistencia á corrosión, durabilidade | Dispositivos médicos, procesamento de alimentos, equipos mariños | espesor de ±0,030 a ±0,060 mm (laminado en frío) |

| Aluminio (6061/7075) | Ligero, excelente maquinabilidade, resistente á corrosión | Compomentes aeroespaciais, pezas automotrices, carcadas electrónicas | espesor de ±0,03 a ±0,24 mm segundo o calibre |

| Aco ao carbono (1018/1045) | Alta resistencia, rentable, boa maquinabilidade | Compomentes estruturais, maquinaria industrial, ferraxes | espesor de ±0,17 a ±0,46 mm (laminado en quente) |

| Aco laminado en frío (SPCC) | Maior resistencia, acabado liso, tolerancias máis estreitas | Conxuntos de precisión, paneis automotrices, electrodomésticos | espesor de ±0,05 a ±0,22 mm |

| Cobre | Excelente condutividade eléctrica/térmica, blando, formable | Contactos eléctricos, intercambiadores de calor, barras colectoras | Mantemento excelente das tolerancias en operacións CNC |

| Latón | Boa condutividade, resistente á corrosión, fácil mecanización | Compoñentes eléctricos, ferraxes de fontanería, pezas decorativas | Baixo desgaste da ferramenta permite precisión constante |

| Titanio | Resistencia excepcional ao peso, biocompatible, resistente á corrosión | Estruturas aerospaciais, implantes médicos, enxeñaría de alto rendemento | Require ferramentas especializadas; alcanza tolerancias estreitas cunha configuración axeitada |

Observe como a posibilidade de alcanzar tolerancias varía considerablemente entre materiais? Esta variación explica por que os fabricantes de precisión experimentados discuten a selección do material antes de facer un orzamento para o seu proxecto. A elección axeitada do material optimiza simultaneamente o rendemento, a facilidade de fabricación e o custo.

Comprender os materiais é esencial, pero saber qué industrias requiren fabricación de precisión revela por que estas capacidades son tan importantes. A seguinte sección explora os sectores nos que as tolerancias estreitas non son só desexables, senón absolutamente necesarias.

Industrias que dependen da fabricación metálica de precisión

Isto é o que diferencia aos compradores casuais dos profesionais informados de achegamento: comprender que a fabricación precisa de metais non é un luxo, senón un requisito absoluto en certas industrias. Cando falla un compoñente nos teus electrodomésticos, encaras unha reclamación de garantía incómoda. Cando falla un compoñente nun avión a 35.000 pés ou dentro do corpo dun paciente, as consecuencias son catastróficas. Esta realidade explica por que determinados sectores requiren capacidades de fabricación que o traballo xeral de metais simplemente non pode ofrecer.

Os sectores que requiren fabricantes precisos de metais comparten características comúns: supervisión reguladora estrita, tolerancia cero ao fallo e compoñentes nos que desvios microscópicos determinan se os produtos funcionan ou se as persoas resultan feridas. Examinemos que require cada sector e por que son tan críticas as capacidades de precisión.

- Aeronáutica e Defensa: Compoñentes críticos para o voo con requisitos de certificación AS9100 e cumprimento da FAA/EASA

- Automoción: Chasis, suspensión e pezas estruturais que requiren sistemas de calidade IATF 16949

- Dispositivos médicos: Instrumentos cirúrxicos e implantes regulados polas normas FDA QSR e ISO 13485

- Electrónica: Envoltorios, disipadores de calor e compoñentes de blindaxe con consideracións EMI/RFI

- Farmacéutico e Procesado de Alimentos: Equipamento sanitario que cumpre coa conformidade da FDA e normas de deseño hixiénico

Requisitos para compoñentes Aeroespaciais e de Defensa

Cando estás fabricando compoñentes que manteñen os avións en voo e os sistemas de defensa funcionando, non hai marxe para erros. A fabricación metálica aeroespacial representa unha das aplicacións máis exigentes para a fabricación de precisión—e os requisitos de certificación reflicten esta realidade.

Segundo especialistas en fabricación aeroespacial, a precisión é fundamental porque os compoñentes complexos deben cumprir tolerancias estritas e normas de calidade para garantir a integridade estrutural e a fiabilidade dos produtos finais. Isto non é só mensaxaría corporativa—é un requisito regulador. A Administración Federal de Aviación (FAA) fai cumprir as Normas Federais de Aviación que cobren certificación, materiais, xestión da calidade, deseño e probas de seguridade. Os fabricantes europeos enfrentan unha supervisión equivalente por parte da Axencia Europea para a Seguridade na Aviación (EASA).

Que certificacións debería verificar cando seleccione fabricantes aeroespaciais? A certificación AS9100 é o estándar ouro da industria. Este sistema de xestión da calidade baséase na ISO 9001 pero engade requisitos específicos do sector aeroespacial que abranguen a xestión de configuración, avaliación de riscos e seguridade do produto. Obtér a certificación AS9100 require demostrar conformidade con normas rigorosas de fabricación e xestión da calidade, polo que non todas as operacións de fabricación de metais de precisión acadan este nivel.

A selección de materiais ten un peso particular nas aplicacións aeroespaciais. Os fabricantes que traballan con aliaxes de grao aeroespacial deben comprender os requisitos específicos de acabado e endurecemento. Os compoñentes van desde estruturas de avións ata pezas do motor, sistemas de aviónica e elementos estruturais nos que o fallo non é unha opción. As ferramentas que posibilitan esta precisión inclúen a mecanización CNC para tolerancias estreitas, o corte por láser para maior velocidade e menor desperdicio de material, e cada vez máis a impresión 3D para xeometrías complexas e prototipado rápido.

Normas de Fabricación de Dispositivos Médicos

Imaxine un instrumento cirúrxico que mide 0,015 polegadas máis do especificado. Na maioría dos sectores, esa desviación non tería importancia. Dentro dun quirófano, podería supor a diferencia entre unha cirurxía exitosa e un dano ao paciente. A fabricación de dispositivos médicos require fabricación precisa apoiada por sistemas integrais de calidade, e a FDA toma moi en serio o cumprimento.

A FDA clasifica os dispositivos médicos en tres categorías baseadas no risco, cada unha impondo requisitos diferentes de fabricación:

- Clase I (risco máis baixo): Equipamento básico como guantes de exame que require controles xerais e boas prácticas de fabricación

- Clase II (risco moderado): Instrumentos cirúrxicos e equipos de monitorización de pacientes que requiren notificación previa ao mercado 510(k) e cumprimento integral do sistema de calidade

- Clase III (risco máis alto): Dispositivos sostenedores da vida como marcapasos implantables que requiren aprobación previa ao mercado, datos de ensaios clínicos e os controles de fabricación máis estritos

A regulación do sistema de calidade da FDA (21 CFR Parte 820) establece requisitos obrigatorios que os fabricantes de precisión deben comprender. De acordo con expertos en conformidade para a fabricación médica , os elementos clave inclúen controles de deseño, sistemas de xestión documental, validación de procesos e trazabilidade exhaustiva a través dos rexistros históricos do dispositivo. Especificamente para a fabricación de metais, a validación das soldaduras, os controles de tratamento térmico e os procedementos de limpeza validados requiren evidencia documentada de resultados consistentes.

As consideracións sobre os materiais difiren considerablemente das aplicacións comerciais. O acero inoxidable grao 316L domina nos dispositivos implantables e instrumentos cirúrxicos debido á súa resistencia á corrosión e biocompatibilidade. As ligazóns de titán como o Ti-6Al-4V úsanse en aplicacións que requiren resistencia e propiedades de osseointegración. Cal é a diferenza clave respecto aos materiais comerciais? A documentación completa: os metais de grao médico requiren informes completos de proba da fundición, números de lote por calor e certificación das propiedades químicas e mecánicas, permitindo retiros específicos por lote se xorden problemas.

Que engade o cumprimento da FDA aos custos de fabricación? Espere un incremento dos custos unitarios do 15-30 % en comparación coa produción comercial, ademais do tempo extra necesario para a validación do proceso (normalmente 6-12 semanas) e a inspección do primeiro artigo. As primeiras producións de dispositivos médicos requiren frecuentemente entre 10 e 18 semanas fronte ás 4-6 semanas necesarias para compoñentes comerciais semellantes.

Requisitos de Precisión Automotriz

O sector automotriz presenta retos únicos para os fabricantes metálicos de precisión: grandes volumes de produción, restricións estritas nos custos e expectativas de calidade sen defectos. Sexa na fabricación de compoñentes de chasis, partes de suspensión ou conxuntos estruturais, os fornecedores do sector automoción deben equilibrar as capacidades de precisión coa eficiencia produtiva.

A certificación IATF 16949 representa o estándar de xestión da calidade na industria do automóbil. Esta especificación baséase na ISO 9001 e engade requisitos específicos do sector do automóbil para a aprobación de pezas de produción, plans de control e análise de modos de fallo. As empresas de metais precisos Humanetics e fornecedores similares do sector do automóbil invierten moito en manter estas certificacións porque os principais fabricantes de OEM as requiren para a cualificación de provedores.

Os compoñentes do chasis e da suspensión son un exemplo do porqué a precisión é importante nas aplicacións automotrices. Estas pezas experimentan tensións continuas durante o funcionamento do vehículo: vibracións, cargas de impacto e exposición ambiental. A precisión dimensional garante un axuste axeitado durante a instalación na liña de montaxe, mentres que as propiedades consistentes dos materiais garanten durabilidade a longo prazo. Os compoñentes que varían fóra das especificacións xeran reclamacións de garantía, retiros do mercado e danos nas relacións co fornecedor.

Electrónica e Xestión Térmica

Os recintos electrónicos e os compoñentes de xestión térmica representan unha aplicación en expansión para a fabricación de chapa metálica de precisión. A medida que os dispositivos se fan máis pequenos e potentes, a xestión térmica convértese en crítica, e os disipadores requiren un control dimensional preciso para establecer o contacto axeitado cos compoñentes que están deseñados para arrefriar.

A proteción contra interferencias electromagnéticas (EMI/RFI) presenta requisitos adicionais de precisión. A eficacia da protección contra interferencias electromagnéticas depende da integridade completa do recinto; as fendas ou axustes inadecuados crean camiños para interferencias que anulan o propósito da protección. Os fabricantes destes compoñentes deben manter tolerancias estreitas en todas as superficies de acoplamento, asegurando ao mesmo tempo un contacto de terra axeitado.

Equipamento para a industria farmacéutica e de procesamento de alimentos

Cando o equipo entra en contacto con produtos alimentarios ou ingredientes farmacéuticos, os requisitos regulamentarios esténdense máis aló da precisión dimensional até o deseño hixiénico. O cumprimento da normativa da FDA para equipos alimentarios e farmacéuticos centrase en previr a contaminación, permitir unha limpeza exhaustiva e eliminar puntos de acumulación bacteriana.

As especificacións do acabado superficial nestas industrias van máis alá da estética. As superficies máis ásperas acumulan bacterias que sobreviven aos procedementos de limpeza, creando riscos de contaminación. Os fabricantes de precisión que sirven aos mercados alimentario e farmacéutico adoitan especificar valores precisos de rugosidade superficial (medidos como Ra) e empregar procesos de acabado especializados para acadar superficies hixiénicas. As uniones soldadas reciben atención particular: a falta de penetración ou perfís de soldadura ásperos crean desafíos na limpeza que poden comprometer a seguridade do produto.

York metal fabricators inc e fabricantes rexionais semellantes que dan servizo a estas industrias manteñen sistemas de documentación que rastrexan certificacións de materiais, validacións de limpeza e controles de proceso que satisfán os requisitos de inspección da FDA.

Aplicacións de Construción e Industriais

Aínda que as aplicacións de construción e industriais poidan tolerar tolerancias máis amplas ca as aeroespaciais ou médicas, a fabricación de precisión segue aportando valor considerable. As conexións de acero estrutural cun control dimensional axeitado reducen o tempo de axuste no campo e aseguran as capacidades de carga deseñadas. Os compoñentes de equipos industriais con dimensións consistentes simplifican o mantemento e a substitución de pezas.

A diferenza radica en onde é importante a precisión. A conexión estrutural dun edificio pode aceptar unha tolerancia xeral de ±0,030 polegadas mentres require unha precisión de ±0,005 polegadas nas localizacións dos furados para parafusos. Comprender estas necesidades matizadas permite aos fabricantes aplicar as súas capacidades de precisión onde engaden valor sen sobredeseñar compoñentes cando basta con tolerancias máis folgadas.

Recoñecer que industrias demandan capacidades de precisión axuda a entender as expectativas do mercado, pero saber como construír unha carreira neste campo abre diferentes oportunidades. A seguinte sección explora os camiños dende postos de nivel inicial ata credenciais de fabricante mestre.

Camiños profesionais na fabricación de metais de precisión

Así que estás a considerar unha carreira traballando con fabricantes de metais precisos, pero por onde comezas exactamente? Ao contrario que moitos oficios cualificados nos que as vías seguen sendo pouco claras, a fabricación de metais precisos ofrece unha progresión estruturada dende principiante completo ata profesional cualificado a nivel nacional. O investimento é considerable: tipicamente 4.000 horas de formación no posto de traballo combinadas con instrución formal en aula. O premio? Unha credencial que abre portas nos sectores aerospacial, médico, automotriz e de manufactura avanzada.

Isto é o que a maioría das guías profesionais non che dirán: a fabricación de metais precisos representa unha ocupación de aprendizaxe intermedia que reforza as habilidades fundamentais de fabricación mentres desenvolve capacidades especializadas na lectura de planos, operación de ferramentas de máquina e medición precisa. Completar este proceso non significa só conseguir emprego; sitúate para progresar cara a roles como Mecánico, Inspector de Control de Calidade, Programador CNC ou Supervisor de Turno.

De nivel básico a fabricante cualificado

Como é realmente o percorrido desde principiante ata profesional acreditado? O Aerospace Joint Apprenticeship Committee (AJAC) ofrece unha das vías máis estruturadas dispoñibles, proporcionando unha progresión clara a través de catro etapas definidas:

- Paso 1 (Horas 0-1.000): Os aprendices de nivel inicial gañan o 60% do salario completo mentres dominan os fundamentos do banco de traballo e os coñecementos básicos do taller de chapa. Esta fase de formación centrase na lectura de planos técnicos, no cálculo de dimensións e na comprensión das tolerancias básicas usando micrómetros e péndulos.

- Paso 2 (Horas 1.001-2.000): O avance salarial ata o 70% do salario completo acompaña unha inmersión máis profunda no montaxe e operación CNC. Os aprendices comezan a programar e operar máquinas de corte de alta tecnoloxía mentres desenvolven competencias co equipo de prensa punzón.

- Paso 3 (Horas 2.001-3.000): Cando se alcanza o 80% dos salarios de xornadeiro, o foco cambia ás operacións de prensado e a tecnoloxía de corte por láser. Esta fase subliña a conformación precisa, os cálculos de dobrado e o coñecemento das propiedades dos materiais que afectan os resultados da fabricación.

- Paso 4 (Horas 3.001-4.000): O último avance ata o 90% do salario de xornadeiro abarca técnicas avanzadas de inspección, operacións de CAD/CAM e coñecementos completos sobre materiais. A finalización desencadea a posibilidade de obter a certificación de nivel de xornadeiro.

Usando como referencia o salario base establecido por AJAC de 20,00 $ por hora, os aprendices progresan desde 12,00 $/hora ao incorporarse ata 18,00 $/hora antes de acadar o estatuto completo de xornadeiro. Tras a finalización, os ferramenteiros de chapa en Oregón gañan actualmente un salario mínimo de xornadeiro de 34,80 $ por hora —o que representa un potencial significativo de ganancias para aqueles que completan todo o percorrido de aprendizaxe.

Competencias desenvolvidas a través dos programas de aprendizaxe

Que aprenderás exactamente durante esas 4.000 horas? A formación estruturada no posto de traballo repártese en áreas específicas de competencia:

| Competencia na Formación no Posto de Traballo | Horas aproximadas | Habilidades desenvolvidas |

|---|---|---|

| Traballo en Bancada | 100 | Dominio das ferramentas manuais, técnicas de trazado, montaxe básico |

| Básicos do Taller de Chapa | 1,100 | Manexo de materiais, seguridade no taller, fundamentos de fabricación |

| Configuración e Operacións CNC | 800 | Programación de máquinas, procedementos de configuración, resolución de avarías operativas |

| Prensa punzonadora | 500 | Configuración da troqueladora, alimentación do material, verificación da calidade |

| Freno de prensa | 500 | Cálculos de dobrado, selección de ferramentas, medición de ángulos |

| Láseres e Tecnoloxía de Corte | 200 | Operación con láser, parámetros de corte, consideracións sobre o material |

| Inspección | 400 | Instrumentos de medición, verificación de tolerancias, documentación de calidade |

| Materiais e Propiedades | 200 | Características dos metais, comportamento no conformado, selección de materiais |

| CAD/CAM | 200 | Deseño asistido por ordenador, programación de fabricación, interpretación de ficheiros |

A formación en aula desenvólvese paralelamente ao aprendizaxe no posto de traballo. Os aprendices de AJAC completan oito clases de nivel universitario , cada unha composta por 50 horas de clase teórica e aplicación práctica. As clases realízanse unha noite á semana —normalmente martes, mércores ou xoves das 17:00 ás 21:00— o que permite aos aprendices traballar a tempo completo mentres avanzan na súa educación.

Requisitos educativos e comezo

Pregúntase se cumpre os requisitos? Os criterios son accesibles para candidatos motivados:

- Título de bacharelato ou equivalente

- Idade mínima de 17 anos

- Capacidade para realizar os requirimentos físicos do posto de traballo

- Puntuación mínima no exame COMPASS, no exame ASSET, na avaliación WOWI ou completar clases universitarias de matemáticas e inglés (puntuación de 90 ou superior)

O camiño cara á matrícula consiste en identificar un empregador asociado a programas de aprendizaxe, obter a aprobación da empresa para participar e asinar un acordo de aprendizaxe. Os aprendices rexistrados reciben automaticamente unha redución do 50% na taxa de matrícula, e máis da metade dos empregadores colaboradores elixen cubrir o custo restante da matrícula, o que fai que toda a formación en aprendizaxe sexa gratuíta para moitos participantes.

Para aqueles que buscan cualificacións relacionadas, os institutos de educación superior como Lane Community College ofrecen programas que combinen a formación en aprendizaxe con itinerarios para obter títulos asociados. O seu programa de chapeamento esténdese durante catro anos con 144 horas de formación anual relacionada máis 8.000 horas de experiencia no posto de traballo, culminando coa posibilidade de optar á licenza de oficial a través da División de Códigos de Construción de Oregon.

A traxectoria profesional é clara, a progresión salarial está documentada, e as habilidades que adquirirás abren portas en múltiples industrias. Pero sexa que esteas construíndo unha carreira ou avaliando fornecedores potenciais, comprender como escoller o fabricante de metais de precisión adecuado require saber quen separa as operacións excepcionais das medias.

Como Avaliar e Escoller un Fabricante de Metais de Precisión

Identificaches os requisitos do teu proxecto e comprendes no que consiste a fabricación de metais de precisión—agora chega a decisión que determinará se o teu proxecto ten éxito ou se converte nunha cara lección. Escoller o socio de fabricación axeitado non é simplemente atopar a oferta máis baixa. Trátase de identificar un fabricante cuxas capacidades, sistemas de calidade e estilo de comunicación se axusten ás túas necesidades específicas. Cometer un erro aquí suporá atrasos, problemas de calidade e custos que farán que parezan insignificantes os aforros obtidos ao escoller un fornecedor máis barato.

O proceso de avaliación require examinar cinco factores críticos que os profesionais experimentados na adquisición priorizan: experiencia no sector, capacidades internas, apoio de enxeñaría, certificacións de calidade e escalabilidade coa comunicación. Analicemos exactamente o que buscar en cada área.

Certificacións de calidade que importan

Aquí vai un segredo de interior que moitos compradores pasan por alto: as certificacións non son só logos nun sitio web — representan sistemas documentados que garanticen resultados consistentes. Diferentes sectores requiren diferentes certificacións, e asociarse cun fabricante sen as credenciais adecuadas pode descalificar por completo o seu produto final do seu mercado obxectivo.

Que certificacións debería verificar? especialistas en xestión da calidade , tanto a IATF 16949 (automotriz) como a AS9100 (aeroespacial) amplían as bases da ISO 9001 engadindo requisitos específicos do sector:

- ISO 9001: O estándar básico de xestión da calidade que demostra procesos documentados e compromiso coa mellora continua

- IATF 16949: Norma específica do sector automobilístico enfocada na prevención de defectos, redución da variación e eliminación de desperdicios nas cadeas de suministro—obrigatoria para a maioría dos fornecedores OEM

- AS9100: Norma aeroespacial que subliña a xestión de configuración, avaliación de riscos e seguridade do produto para compoñentes aptos para o voo

- ISO 13485: Norma de fabricación de dispositivos médicos que aborda o cumprimento regulamentario e os controles de deseño

A distinción é moi importante. A certificación automobilística (IATF 16949) subliña unha consistencia extremadamente alta con volumes elevados, onde as melloras de proceso e as economías de tempo/custo resultan cruciais. A certificación aeroespacial (AS9100) centrase principalmente en fabricar pezas aptas para o voo con controles necesarios para levar a cabo esa misión. Ambas requiren auditorías rigorosas e cumprimento continuo—non son logros puntuais.

Para aplicacións automobilísticas en particular, fabricantes como Shaoyi (Ningbo) Tecnoloxía do metal demostrar como a certificación IATF 16949 se combina con capacidades prácticas como a prototipaxe rápida en 5 días e o soporte integral DFM para acelerar o rendemento da cadea de suministro para compoñentes de chasis, suspensión e estruturais.

Avaliación das capacidades de produción e prazos de entrega

Non todos os talleres de fabricación ofrecen capacidades equivalentes — e as operacións subcontratadas crean brechas que afectan ao seu cronograma e á consistencia da calidade. Cando un fabricante corta o metal no interior pero envía o mecanizado, o acabado ou a montaxe a subcontratistas, enfrentase a posibles atrasos, fallos na comunicación e normas de calidade inconsistentes.

As instalacións integrais de servizo completo agilizan todo o seu proxecto nun só lugar. Segundo analistas do sector de fabricación, as capacidades clave que deben verificarse inclúen:

- Corte láser, corte por plasma ou corte por axet de auga

- Mecanizado CNC e torneado

- Formado de precisión e curvado con freza prensa

- Soldadura TIG/MIG e soldadura robótica

- Revestimento en pó, anodizado ou outras opcións de acabado

- Apoyo na montaxe e probas

Equipamento moderno e automatización garantes a repetibilidade, eficiencia e capacidade de ampliación. Pregunte aos socios potenciais sobre a antigüidade das súas máquinas, os horarios de mantemento e a capacidade de respaldo. Un taller que funcione con equipamento vello preto da súa capacidade máxima presenta risco de atrasos que as operacións máis novas e automatizadas evitan.

Apoyo en enxeñaría e deseño

A fabricación precisa de metais non comeza na máquina — comeza coa colaboración en enxeñaría. Os mellores fabricantes revisan os teus debuxos, ficheiros CAD, tolerancias e requisitos funcionais antes de facer un orzamento, identificando posibles desafíos de fabricación cando as solucións aínda son económicas.

O apoio ao deseño para fabricación (DFM) resulta especialmente valioso. Enxeñeiros con experiencia detectan posibilidades de mellorar os deseños para unha produción rentable sen comprometer o rendemento. Isto pode significar suxerir secuencias alternativas de dobrado que reduzan a manipulación, recomendar cambios no calibre do material que melloren a formabilidade ou identificar especificacións de tolerancia máis estritas do necesario para a súa aplicación.

Ao avaliar socios, pregunte se fornecen:

- Apoio CAD/CAM e compatibilidade de ficheiros

- Probas e validación de prototipos

- Consultoría de enxeñaría durante a fase de deseño

- Recomendacións de optimización de materiais e deseño

Os fabricantes que ofrecen respostas rápidas a orzamentos —algúns fornécenas en menos de 12 horas— demostran ter capacidade de enxeñaría para revisar proxectos rapidamente. Esta rapidez é importante cando está comparando opcións ou frontando prazos de desenvolvemento apertados.

Experiencia e coñecementos do sector

Os anos de experiencia no negocio tradúcense nun coñecemento máis profundo dos materiais, procesos mellorados e na capacidade de anticipar problemas antes de que se convertan en incidencias costosas. Os talleres experimentados entenden como se comportan os diferentes metais—aluminio, acero inoxidable, acero ao carbono, aleacións especiais—durante as operacións de corte, conformado e soldadura.

Antes de escoller un socio, investigue:

- Canto tempo levan fabricando pezas metálicas complexas?

- Teñen experiencia documentada no seu sector ou con aplicacións semellantes?

- Poden compartir estudos de caso, exemplos ou referencias de clientes?

A experiencia específica do sector é particularmente importante nos sectores regulados. Un taller con experiencia en acero de precisión para aplicacións de construción en Roanoke (VA) pode carecer dos sistemas de documentación requiridos para a fabricación de dispositivos médicos. Á inversa, as operacións centradas no sector aerospacial poden sobredeseñar solucións para aplicacións nas que abondan enfoques máis sinxelos.

Escalabilidade e Normas de Comunicación

O voso socio ideal apoia tanto as necesidades actuais de prototipos como os volumes futuros de produción sen sacrificar a calidade. Avalie se os fabricantes poden escalar desde prototipos únicos ata series completas de produción, e se os seus sistemas de calidade manteñen a consistencia ao cambiar os volumes.

A comunicación transparente evita sorpresas costosas. Os fabricantes fiábeis proporcionan cronogramas claros, actualizacións proactivas do proxecto e expectativas realistas dende o comezo. Pregunte sobre os seus protocolos de comunicación: terá un contacto dedicado para o proxecto? Con que frecuencia recibirá actualizacións de estado? Cal é o seu procedemento para xestionar cambios no deseño ou problemas inesperados?

| Criterios de avaliación | Que buscar | Por que importa |

|---|---|---|

| Certificacións de Calidade | ISO 9001 como base; IATF 16949 para o sector automoción; AS9100 para aeroespacial; ISO 13485 para produtos médicos | As certificacións demostran sistemas de calidade documentados e o cumprimento específico do sector, o que adoita ser obrigatorio para a cualificación de fornecedores |

| Capacidades propias | Servizos integrais que abranguen corte, acabado e montaxe baixo un mesmo teito | Reduce os prazos de entrega, mellora a comunicación e garante normas consistentes de calidade durante a produción |

| Asistencia en ingenería | Consultoría DFM, capacidades CAD/CAM, probas de prototipos, recomendacións de materiais | A colaboración inicial en enxeñaría identifica problemas cando as solucións aínda son económicas; optimiza os deseños para a súa fabricabilidade |

| Experiencia industrial | Proxectos documentados no seu sector; comprensión das normas e materiais específicos do sector | Fabricantes experimentados anticipan dificultades, comprenden os requisitos regulamentarios e ofrecen solucións adecuadas |

| Escalabilidade de produción | Capacidade tanto para prototipos como para volumes de produción; equipos modernos con capacidade de reserva | Garante que o seu fornecedor poida crecer xunto coas súas necesidades sen degradación da calidade nin ampliación excesiva dos prazos de entrega |

| Rendemento no prazo de entrega | Prototipado rápido (5 días ou menos); resposta rápida na emisión de orzamentos (12-24 horas); planificación realista da produción | Vantaxes na velocidade de lanzamento ao mercado; socios receptivos adaptanse a requisitos cambiantes sen interrupcións no calendario |

| Calidade da comunicación | Contactos de proxecto dedicados; actualizacións proactivas; procedementos claros de escalada | Unha comunicación transparente evita sorpresas e mantén os proxectos aliñados desde o concepto ata a entrega |

Lembre: contratar un fabricante non é só unha decisión de compra; é un investimento a longo prazo no rendemento e na fiabilidade do seu produto. O socio adecuado aporta experiencia en enxeñaría, tecnoloxía avanzada, sistemas de calidade certificados e comunicación colaborativa que engade valor máis aló do propio metal.

Comprender os criterios de avaliación dállle o marco para a selección de fornecedores, pero saber exactamente o que require cada certificación—e por que industrias específicas as demandan—axúdalle a facer as preguntas correctas durante a avaliación de provedores.

Certificacións de Calidade e Normas Industriais

Aprendiches como avaliar posibles socios de fabricación, pero aquí é onde moitos compradores teñen problemas: comprender o que realmente significan eses logos de certificación. Un certificado ISO 9001 colgado na parede dunha instalación indica algo fundamentalmente distinto que unha certificación IATF 16949 ou AS9100. Coñecer a diferenza axúdalle a facer mellores preguntas de cualificación e evitar fornecedores cuxas credenciais non coinciden cos seus requisitos de aplicación.

Pense nas certificacións como proba documentada de que unha operación de fabricación de metais de precisión mantén sistemas, procesos e controles específicos. Segundo expertos en certificacións de fabricación, as certificacións de calidade demostran compromiso co cliente e co seu profesionado, producindo compoñentes premium mentres proporcionan un nivel adicional de garantía aos compradores de que os artigos fabricados cumpren todos os seus requisitos.

Este é o panorama de certificacións que debe comprender:

- ISO 9001: Liña básica de xestión da calidade universal aplicable a todos os sectores

- IATF 16949: Norma específica para o sector automobilístico baseada na ISO 9001 con requisitos para a cadea de suministro

- AS9100: Certificación aeroespacial que subliña a seguridade, a xestión de configuración e a trazabilidade

- ISO 13485: Norma para a fabricación de dispositivos médicos centrada no cumprimento regulamentario e na seguridade do paciente

- ISO 14001: Sistemas de xestión ambiental para operacións sostibles

Comprender a IATF 16949 para aplicacións automotrices

Por que require o sector automobilístico a súa propia certificación ademais da ISO 9001 xeral? Porque as cadeas de suministro automotrices operan con volumes e niveis de consistencia que demandan controles especializados. A IATF 16949 foi desenvolvida polo Foro Internacional Automotriz especificamente para facer fronte a estas necesidades únicas.

De acordo co especialistas en certificacións do sector , esta norma global de xestión da calidade está deseñada especificamente para o sector automobilístico, baseándose na ISO 9001 e incluíndo requisitos adicionais no deseño de produtos, procesos de produción, mellora e normas específicas dos clientes.

Que require realmente a certificación IATF 16949? Os fabricantes deben demostrar:

- Sistemas de prevención de defectos que detecten problemas antes de chegar ás liñas de montaxe

- Programas de redución da variación que minimicen a inconsistencia dimensional entre diferentes series de produción

- Iniciativas de eliminación de desperdicios que impulsen melloras continuas nos custos

- Cumprimento dos requisitos específicos dos clientes para as especificacións principais dos OEM

- Implementación do Plan Avanzado de Calidade de Produto (APQP)

- Capacidade de documentación do Proceso de Aprobación de Pezas de Produción (PPAP)

Para os compradores, a certificación IATF 16949 indica que un fabricante comprende as demandas de produción en gran volume, onde cada décima de porcentaxe na redución de defectos se traduce en miles de fallos evitados. Os principais OEM automotrices—Ford, GM, Toyota, Volkswagen—requiren xeralmente esta certificación como requisito mínimo para cualificar fornecedores.

Requisitos de certificación para aeroespacial e dispositivos médicos

As aplicacións aeroespaciais e médicas comparten unha característica crítica: a falla dun compoñente pode custar vidas. Esta realidade fai que os requisitos de certificación sexan moito máis rigorosos ca os estándares xerais de fabricación.

AS9100 para Aeroespacial

A certificación AS9100 é específica para a industria aeroespacial e as pezas de aeronaves. Segundo as autoridades certificadoras, esta certificación indica basicamente que as pezas cumpren cos requisitos de seguridade, calidade e altos estándares establecidos pola industria da aviación.

Que fai diferente o AS9100 dos estándares xerais de calidade? A certificación aeroespacial engade requisitos para:

- Xestión de configuración que garante que se rastrexee e controle cada versión do compoñente

- Protocolos de avaliación de riscos que identifiquen posibles modos de falla antes da produción

- Verificación da seguridade do produto en múltiples etapas de produción

- Trazabilidade completa desde a materia prima ata o compoñente finalizado

- Documentación de Inspección do Primeiro Artigo (FAI) para pezas novas

- Controis especiais de procesos para operacións como tratamentos térmicos e soldadura

A especificidade existe porque todo debe ser extremadamente técnico para garantir a seguridade e o cumprimento normativo na aviación. Un fabricante que acadou a certificación AS9100 demostrou ter capacidades que simplemente non posúen as operacións xerais de traballo do metal.

ISO 13485 para Dispositivos Médicos

A fabricación de dispositivos médicos regúlase por requisitos igualmente rigorosos, pero claramente distintos. A norma ISO 13485 garante que todos os dispositivos médicos se deseñen e fabriquen pensando na seguridade, sendo as inspeccións rigurosas unha parte importante da certificación.

Esta certificación aborda especificamente os requisitos únicos da industria médica, priorizando compoñentes de alta calidade. A seguridade e benestar do paciente son primordiais, polo que ISO 13485 é esencial para reducir riscos e protexer vidas. Os requisitos principais inclúen:

- Controis de deseño que documentan como os dispositivos satisfán os requisitos de uso previsto

- Validación do proceso que demostra que os métodos de fabricación producen resultados consistentes

- Verificación da esterilidade e biocompatibilidade para compoñentes que entran en contacto co paciente

- Rexistros completos do historial do dispositivo que permiten o seguimento específico por lote

- Sistemas de xestión de queixas e notificación de eventos adversos

- Programas de cualificación de fornecedores para orixes de materiais críticos

ISO 9001: Os Cimentos sobre os que se constrúe todo

Antes de entender as certificacións especializadas, recoñece que a ISO 9001 serve como punto de partida. Segundo Expertos en certificación ISO , a ISO 9001 considérase a forma máis universal de certificación de fabricación, aplicable a industrias de todas as escalas.

Esta certificación fundamental delimita os requisitos para un sistema robusto de xestión da calidade. Ao obter esta certificación, unha organización afirma que os seus produtos ou servizos cumpren cos requisitos dos clientes e as normativas reguladoras. Os elementos principais da ISO 9001 inclúen:

- Sistema de xestión da calidade documentado con procesos definidos

- Compromiso da dirección cos obxectivos de calidade

- Enfoque no cliente ao longo das operacións

- Mecanismos de mellora continua

- Toma de decisións baseada en evidencias

- Programas de auditoría interna que verifican o cumprimento

Para a fabricación de precisión de metais, a certificación ISO 9001 indica unha conciencia básica da calidade, pero a miúdo non é suficiente para industrias reguladas. Considérese como o billete de entrada: necesario pero non suficiente para aplicacións aeroespaciais, automotrices ou médicas.

Certificacións ambientais e de seguridade

Alén da xestión da calidade, os fabricantes responsables buscan cada vez máis certificacións ambientais e de seguridade que demostran a excelencia operativa.

ISO 14001 centra-se nos sistemas de xestión ambiental, ofrecendo ás organizacións un marco estruturado para cumprir coas súas responsabilidades ambientais. Segundo especialistas en certificacións, o obxectivo principal deste estándar é mitigar as accións ambientais adversas, incluídas as emisións atmosféricas, a xestión de residuos e a utilización de recursos.

ISO 45001 aborda a xestión da saúde e seguridade ocupacionais—especialmente relevante na fabricación de metais onde os procesos perigosos requiren unha xestión sistemática de riscos. Esta certificación axuda ás organizacións a establecer enfoques para xestionar os riscos de saúde e seguridade que protexen aos traballadores mellorando ao mesmo tempo a eficiencia operativa.

Para os compradores, estas certificacións indican que os fabricantes están comprometidos con operacións sostibles e benestar dos traballadores—factores cada vez máis importantes para a cualificación da cadea de suministro e iniciativas de responsabilidade corporativa.

O que significan as certificacións para a túa decisión de compra

Como debes aplicar este coñecemento de certificación durante a avaliación do fornecedor? Relaciona os requisitos de certificación coa túa aplicación:

| O teu sector | Certificacións requiridas | Por que importa |

|---|---|---|

| Automoción OEM ou Nivel 1 | IATF 16949 (obrigatorio), ISO 14001 (moitas veces requirido) | A maioría dos fabricantes de automóbiles non cualificarán fornecedores sen certificación específica para o sector da automoción |

| Aeroespacial comercial | AS9100 (obrigatorio), Nadcap para procesos especiais | O cumprimento da FAA/EASA require sistemas de calidade documentados |

| Dispositivos médicos | ISO 13485 (obrigatorio), rexistro na FDA | A presentación reguladora require fabricación certificada |

| Industrial xeral | ISO 9001 (recomendado) | Demonstra o compromiso básico coa calidade sen requisitos específicos do sector |

| Defensa/Goberno | AS9100 ou rexistro ITAR segundo a aplicación | Os contratos gobernamentais adoitan especificar os requisitos de certificación |

Lembre: as certificacións requiren cumprimento continuo, non só un logro único. Pregunte aos proveedores potenciais sobre as datas dos seus últimos auditaxes, as non conformidades identificadas e as accións correctivas implementadas. O mantemento activo da certificación demostra un compromiso real e non meros documentos.

Comprender os requisitos de certificación permítelle tomar decisións informadas na selección de proveedores, pero traducir este coñecemento en acción require poñerse en contacto con talleres cuxas capacidades se axusten ás súas necesidades específicas.

Comezar coa fabricación de precisión en metal

Agora xa explorou o coñecemento privilexiado que distingue aos compradores informados daqueles que aprenden leccións costosas mediante probas e erros. Xa sexa que estea obtendo compoñentes para unha aplicación aeroespacial crítica, avaliando fornecedores de automóbiles ou considerando unha carreira na fabricación avanzada, os fundamentos son sempre os mesmos: a fabricación precisa de metais require capacidades especializadas, sistemas de calidade documentados e parcerías colaborativas que van moi alá da compra transaccional.

Isto é o que entenden os profesionais de adquisicións e candidatos a emprego máis exitosos: o socio de fabricación que elixa —ou o empregador ao que se una— determinará os resultados durante anos venceiros. Un fabricante sen as certificacións adecuadas, sen profundidade en enxeñaría ou sen disciplina comunicativa crea problemas que se acentúan co tempo. Pola contra, a parcería axeitada acelera os prazos de desenvolvemento, reduce os custos totais e entrega compoñentes que funcionan exactamente como foron deseñados.

O verdadeiro valor de traballar con fabricantes experimentados de metal de precisión non reside no metal que cortan, senón na experiencia enxeñeira, nos sistemas de calidade e na resolución colaborativa de problemas que aportan ao longo de todo o ciclo de vida do seu proxecto.

Dar o seguinte paso na súa viaxe de fabricación

Preparado para aplicar o que aprendeu? O seu camiño adiante depende de se está obtendo compoñentes ou construíndo unha carreira profesional.

Para compradores B2B e enxeñeiros:

- Defina os seus requisitos de tolerancia antes de solicitar orzamentos: o custo da fabricación de precisión varía considerablemente segundo as especificacións dimensionais

- Verifique que as certificacións coincidan co seu sector: IATF 16949 para o automoción, AS9100 para aeroespacial, ISO 13485 para dispositivos médicos

- Avalíe as capacidades internas para minimizar a complexidade da cadea de suministro e as fallas de comunicación

- Solicite consultoría DFM desde o principio: a colaboración enxeñeira evita redeseños costosos máis adiante

- Avalíe a escalabilidade desde cantidades de prototipos ata volumes de produción

- Confirme os compromisos de prazos e os protocolos de comunicación antes de se comprometer

Para quen busca traballo:

- Explore programas de aprendizaxe estruturados que ofrezan 4.000 horas de formación no posto de traballo con instrución en aula

- Diríxase a empregadores aliñados con organizacións rexistradas de aprendizaxe para obter axuda económica para as matrículas e progresión salarial

- Desenvolva competencias básicas na lectura de planos, medición de precisión e operacións CNC

- Busque certificación de nivel profesional para acceder a postos de maestra, inspector de calidade ou supervisión

- Considere credenciais especializadas aliñadas con sectores de alta demanda como aeroespacial ou fabricación médica

Conectar co fabricante de precisión axeitado

Para empresas que buscan servizos de fabricación por medida, o marco de avaliación que aprendeu aplícase inmediatamente. Comece identificando fabricantes cuxas certificacións, capacidades e experiencia no sector se axusten aos seus requisitos de aplicación. Solicite orzamentos detallados que inclúan revisión de enxeñaría: os fabricantes que orzan sen comprender os seus debuxos adoitan ofrecer sorpresas posteriormente.

Os fabricantes modernos diferéncianse pola súa resposta rápida e o seu apoio integral. Busque socios que ofrezen capacidades de prototipado rápido que reducen os ciclos de desenvolvemento; algúns fabricantes entregan prototipos funcionais en menos de cinco días, permitindo unha iteración de deseño máis rápida. Os prazos de resposta dos orzamentos tamén son importantes: fabricantes como Shaoyi (Ningbo) Tecnoloxía do metal ofrecen respostas a orzamentos en 12 horas con apoio completo en DFM, demostrando a capacidade de enxeñaría e o enfoque no cliente que distingue aos fornecedores premium das operacións de tipo commoditie.

Para aplicacións automotrices en particular, priorice fabricantes certificados segundo a IATF 16949 con experiencia documentada en chasis, suspensión e compoñentes estruturais. A combinación de sistemas de calidade certificados, capacidade de prototipado rápido e capacidade de produción masiva automatizada sitúa a súa cadea de suministro tanto para agilidade no desenvolvemento como para escala na produción.

Xa sexa que estea lanzando un novo produto, optimizando unha cadea de suministro existente ou construíndo unha carreira na fabricación avanzada, a fabricación de metais de precisión ofrece oportunidades para aqueles que invistan en comprender os seus requisitos. Os segredos revelados ao longo desta guía—os fundamentos das tolerancias, as capacidades dos procesos, a selección de materiais, os requisitos de certificación e os criterios de avaliación—permítenlle tomar decisións que impulsen o éxito en vez de aprender mediante erros custosos.

O teu seguinte paso? Aplica este coñecemento. Avalía os teus provedores actuais segundo os criterios descritos aquí. Explora programas de aprendizaxe se o obxectivo é o desenvolvemento profesional. E lembra: na fabricación de precisión, os socios que comprenden os teus requisitos antes do inicio da produción son os que ofrecen resultados que superan as expectativas.

Preguntas frecuentes sobre fabricantes de metal de precisión

1. Que é a fabricación de metal de precisión?

A fabricación de metal de precisión é un enfoque especializado de fabricación que alcanza tolerancias dimensionais entre ±0,001 e ±0,010 polegadas mediante equipos CNC avanzados, sistemas rigurosos de calidade e consistencia deseñada. Ao contrario que a fabricación estándar, con tolerancias de ±0,030 polegadas ou máis, a fabricación de precisión produce compoñentes nos que desviacións microscópicas determinan o éxito do produto—crucial para aplicacións aeroespaciais, médicas e automotrices que requiren especificacións exactas.

2. Canto custa a fabricación de metal por hora?

Os custos de fabricación de metais adoitan oscilar entre 70 e 130 dólares por hora para soldadores e fabricantes locais que realizan traballos personalizados con chapa metálica. Con todo, a fabricación de metais de precisión adoita ter tarifas máis altas debido ao equipo especializado, tolerancias máis estreitas e requisitos de certificación de calidade. Factores como a certificación IATF 16949 ou AS9100, a complexidade do material e as especificacións de tolerancia inflúen significativamente no prezo final alén das tarifas horarias estándar.

3. Que certificacións deben ter os fabricantes de metais de precisión?

As certificacións requiridas dependen do sector: IATF 16949 para aplicacións automotrices, AS9100 para compoñentes aeroespaciais e ISO 13485 para dispositivos médicos. A ISO 9001 serve como norma básica de xestión da calidade. Estas certificacións demostran sistemas de calidade documentados, non só logros puntuais; busque datas recentes de auditoría e cumprimento continuo ao avaliar posibles socios de fabricación.

4. Con que materiais traballan habitualmente os fabricantes de metais de precisión?

Os fabricantes de precisión adoitan traballar con acero inoxidable (grados 304/316), aliaxes de aluminio (6061/7075), acero ao carbono, acero laminado en frío, cobre, latón e titanio. A selección do material depende dos requisitos da aplicación, incluíndo resistencia á tracción, resistencia á corrosión, conductividade e capacidade de tolerancia. Cada material compórtase de forma diferente durante o corte, conformado e soldadura; os fabricantes experimentados axudan na selección segundo as túas necesidades específicas de rendemento.

5. Como avalío e selecciono un fabricante de metais de precisión?

Avalíe os fabricantes en cinco factores clave: certificacións de calidade que coincidan co seu sector, capacidades internas desde o corte ata o acabado, apoio de enxeñaría e DFM, experiencia no sector documentada e escalabilidade con protocolos de comunicación claros. Solicite orzamentos detallados que inclúan a revisión de enxeñaría, verifique a validez das certificacións mediante datas recentes de auditoría e avalíe o desempeño no prazo de entrega: algúns fabricantes premium ofrecen prototipado rápido en 5 días e respostas a orzamentos en 12 horas.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —