Niveis de produción PPAP mapeados: o que presentar, cando e por qué

Desentrañando a produción PPAP para fabricantes

Que é o PPAP e por que é importante na fabricación

Cando está adquirindo compoñentes automotrices ou industriais, frecuentemente escoitará falar do «ppap production». Pero que significa PPAP, e por que é tan fundamental? PPAP significa «Production Part Approval Process» (Proceso de Aprobación de Pezas de Producción), un método estruturado utilizado para confirmar que tanto o produto como o proceso de fabricación poden satisfacer de forma fiabil as requirimentos do cliente. Este proceso adoita utilizarse no sector automoción e cada vez máis en aerospacial, electrónica e outras industrias de alta especificación.

Imaxina lanzar unha nova peza só para descubrir, despois de comezar a produción, que non satisfai as necesidades do teu cliente. Soa complexo e arriscado? Exactamente ese é o tipo de situación que o PPAP está deseñado para previr. O proceso de aprobación de pezas para produción (PPAP) formaliza como os fornecedores demostran —mediante un conxunto de documentos— que as súas pezas e procesos están listos para a produción en serie.

Significado de PPAP contra verificacións de calidade habituais

É fácil confundir o PPAP con inspeccións rutinarias ou verificacións de calidade, pero hai unha gran diferenza. Mentres que as verificacións de calidade habituais centranse en detectar defectos en lotes individuais, o proceso PPAP trata de demostrar desde o principio que todo o sistema —deseño, materiais, fabricación e probas— pode entregar de forma consistente pezas conformes ao longo do tempo. Noutras palabras, o PPAP non é só unha lista de verificación; é un paquete integral de evidencias revisado e aceptado tanto polo fornecedor como polo cliente, culminando no Certificado de Presentación da Peza (PSW).

- Confirma a idoneidade do deseño e do proceso antes da produción en masa (SOP)

- Aliña as expectativas de proveedor e cliente sobre os requisitos e a calidade

- Reduce o risco de retiros dispendiosos, reprocesos e atrasos no lanzamento

- Garante a trazabilidade da documentación e unha comunicación clara

- Apóia a aprobación do provedor e a xestión continuada da relación

O PPAP valida tanto o produto como o proceso de fabricación, asegurando a idoneidade para a produción en masa tal como se describe na norma AIAG PPAP-4.

Como se integra a produción PPAP na aprobación do provedor

A produción PPAP actívase en varios escenarios: lanzamento dunha peza nova, realización dun cambio técnico, cambio de provedor ou incluso cando un cliente o solicita durante o ciclo de vida do produto [Capvidia] . O proceso é colaborativo, sendo os provedores quen elaboran o paquete PPAP e os clientes (normalmente OEMs ou fornecedores de nivel 1) os que o revisan e aproban antes de comezar a produción en grande escala.

Ao contrario das inspeccións habituais, o PPAP non é unha actividade que se fai e xa está. É un conxunto vivo de documentos que debe actualizarse sempre que haxa cambios na peza ou no proceso. O obxectivo final? Proporcionar confianza de que cada peza entregada cumprirá todos os requisitos de enxeñaría, calidade e seguridade—desde o comezo.

Obxectivos e resultados clave do PPAP

- Proporcionar probas documentadas de que as pezas cumpren as especificacións do cliente

- Demostrar a capacidade e o control do proceso

- Posibilitar lanzamentos de produto sinxelos e seguros

- Facilitar a alineación e confianza entre fornecedor e cliente

Ao comprender o significado do PPAP na fabricación e como funciona o proceso de aprobación de pezas para a produción (PPAP), podes aliñar mellor os teus equipos, prepararte para auditorías do cliente e evitar erros costosos. Lembra que o PPAP é o teu mapa cara á preparación para o lanzamento e o éxito duradeiro como fornecedor.

Conectar APQP co PPAP e clarificar as diferenzas co FAI

Relación entre APQP e PPAP explicada

Cando escoitas falar de planificación da calidade no mundo automotriz ou industrial, notarás que aparecen dúas siglas una e outra vez: APQP e PPAP. Pero cal é a diferenza real — e por que importa para o teu próximo proxecto?

Analicémolo. APQP significa Planificando avanzada de calidade de produto . Imaxina o proceso apqp como a túa ruta para desenvolver un novo produto, asegurando que cada detalle de deseño e fabricación estea planeado, validado e controlado. É un esforzo colaborativo, que involucra expertos en enxeñaría, fabricación, calidade e cadea de suministro traballando xuntos para previr problemas antes de que xurdan [InspectionXpert] .

PPAP, ou Proceso de aprobación de pezas de produción , é un punto clave dentro de APQP. É o conxunto de probas que presentas ao teu cliente ao final do ciclo de planificación — a proba de que o teu equipo pode producir pezas consistentemente que cumpran todos os requisitos. Noutras palabras, APQP é o percorrido, e PPAP é o punto de control que confirma que estás listo para a produción.

| Proceso | Obxectivo | Xogada temporal | Produto | Propietario |

|---|---|---|---|---|

| APQP | Planificar e controlar o desenvolvemento do produto e do proceso | Comezar o lanzamento (fases 1–5) | FMEA de deseño, FMEA de proceso, Plan de control, Fluxograma do proceso, MSA, Estudos de capacidade, resultados de validación | Equipo multidisciplinar (Enxeñaría, Calidade, Fabricación, Aprovisionamento) |

| PPAP | Demostrar a preparación do proceso e do produto para a produción | Fin do APQP (Fase 4) | Conxunto de documentación PPAP (incluídos DFMEA, PFMEA, Plan de control, PSW, probas de capacidade) | Proveedor (presentado ao cliente para aprobación) |

| FAI | Verificar o cumprimento da primeira fabricación en serie | Antes ou durante a produción inicial | Informe FAI (comprobacións dimensionais, de material e de proceso na primeira peza) | Proveedor ou fabricante (a miúdo para revisión interna ou do cliente) |

PPAP vs FAI: Que cambia e que permanece

É fácil confundir PPAP con First Article Inspection (FAI), pero cumpren funcións diferentes. FAI é como unha instantánea: verifica que a primeira fabricación dunha peza coincida co debuxo e as especificacións. Isto é especialmente común na industria aerospacial, pero tamén aparece na automoción para pezas novas ou significativamente modificadas. FAI é tipicamente unha inspección detallada e única dunha peza ou lote antes de comezar a produción en masa.

PPAP, por outro lado, é un paquete exhaustivo que non só inclúe resultados dimensionais (ás veces usando datos de FAI) senón tamén estudos de capacidade de proceso, certificacións de materiais e plans de control. Trátase de demostrar que todo o teu proceso —non só unha peza— pode entregar calidade de forma repetida ao longo do tempo. Algúns OEM poden solicitar datos de FAI como parte da proba PPAP, pero PPAP sempre vai máis alá, requirendo validación continua e actualizacións documentais se se producen cambios.

Planificación Avanzada da Calidade de Produto en acción

Entón, como funcionan xuntos APQP e PPAP no mundo real? Imaxina que estás lanzando un novo compoñente automotriz. Durante APQP, o teu equipo elabora todos os documentos fundamentais —DFMEA, PFMEA, Fluxo de Proceso, Plan de Control, Análise de Sistemas de Medición (MSA) e estudos de capacidade. Estes entregables non son só papelaría; son a columna vertebral do teu sistema de calidade e alimentan directamente a túa presentación PPAP.

- APQP garante que o proceso é robusto e que os riscos están xestionados antes da produción.

- PPAP é o punto de control formal —a garantía do cliente de que todo está preparado para o lanzamento.

- FAI é unha ferramenta de apoio, que proporciona evidencias detalladas dunha única construción, pero non substitúe a validación sistemática e continua requirida por PPAP.

APQP e PPAP son dúas caras dunha mesma moeda: APQP refírese ao planeamento e á disciplina de proceso, mentres que PPAP confirma que esa disciplina dá como resultado pezas conformes e listas para a produción.

Ao comprender a diferenza entre apqp vs ppap e como se integra FAI, estarás mellor preparado para satisfacer as expectativas dos clientes, negociar requisitos e asegurar un lanzamento sen problemas. Preparado para profundizar? A continuación, detallaremos os niveis específicos de PPAP e os requisitos documentais para que podes escoller a aproximación axeitada para a túa próxima presentación.

Niveis de PPAP e mapeado de documentos feito útil

Comprensión dos niveis de PPAP e dos desencadeantes de presentación

Alguna vez preguntouse por que o seu cliente solicita un nivel específico de PPAP, ou que significan realmente eses niveis de PPAP para o seu proxecto? A resposta atópase no equilibrio entre risco, complexidade e confianza. O proceso PPAP utiliza cinco niveis de presentación para definir exactamente que probas e documentos ppap debe fornecer para a aprobación da peza. Estes niveis non son só burocracia: aseguran o grao adecuado de supervisión para cada peza, desde elementos sinxelos ata compoñentes críticos de seguridade.

Os desencadeantes de presentación inclúen lanzamentos de novas pezas, cambios de enxeñaría, cambios de provedor ou solicitudes do cliente. O nivel PPAP seleccionado determina o alcance e profundidade da documentación que presentará. Analicemos cada nivel e cando se usa normalmente.

Niveis PPAP 1–5: Que presentar e cando

- Nivel 1 PPAP : Só se presenta o PSW (Part Submission Warrant). Úsase para pezas estándar de catálogo ou baixo risco, ou cando o historial do provedor está comprobado. Rápido e sinxelo, pero raramente usado para compoñentes complexos [Six Sigma Development Solutions] .

- Level 2 ppap : PSW máis mostras limitadas e datos de apoio (como resultados básicos de dimensións ou materiais). Escollido para pezas moderadamente complexas ou cando o cliente precisa dunha maior garantía ca no nivel 1, pero sen precisar o paquete completo.

- Nivel 3 ppap : PSW, mostras do produto e o conxunto completo de datos de apoio. Este é o nivel de presentación máis común—pódese considerar o estándar de ouro para nivel PPAP 3 presentacións. Os clientes esperan transparencia total e evidencias sólidas aquí.

- Level 4 ppap : PSW máis calquera outra cousa que solicite o cliente. Este é un nivel totalmente personalizado, usado frecuentemente para pezas con requisitos reguladores ou operativos únicos.

- PPAP nivel 5 : PSW, mostras e todos os datos de apoio deben estar dispoñibles para revisión na súa instalación de fabricación. O cliente pode levar a cabo unha auditoría in situ para verificar todo directamente—reservado para pezas de alto risco ou críticas.

PPAP nivel 3: Cando os clientes esperan evidencia completa

Por que é nivel 3 ppap tan importante? Para a maioría de aplicacións automotrices e de alta confiabilidade, o nivel 3 é o predeterminado agás que o cliente o rexeite expresamente. Este enfoque garante que todos os aspectos do seu proceso e produto estean documentados, rastrexables e susceptibles de revisión. Se ten algunha dúbida, asuma os requisitos do nivel 3 e consulte co seu cliente para posibles excepcións. Este enfoque axuda a evitar retraballlos ou resubmisións costosas no futuro.

Confirme sempre os requisitos específicos do cliente antes de finalizar o seu nivel PPAP—algúns clientes poden elevar ou reducir o nivel en función do risco, historial ou necesidades particulares.

Mapeo de documentos por nivel simplificado

Escoller o correcto nivel ppap é só metade da batalla. Tamén debe compilar os documentos correctos para a súa presentación. Utilice a táboa superior para crear a súa lista de verificación e coordíneuse sempre co seu cliente para clarificar calquera requisito especial. Este enfoque mantén a súa presentación no camiño correcto e o seu lanzamento segundo o calendario.

Preparado para por isto en práctica? A continuación, revisaremos un fluxo de traballo paso a paso para a presentación do PPAP—para que poidas xestionar con confianza os roles, cronogramas e expectativas do cliente desde o inicio ata o final.

Fluxo de traballo e cronograma completos para a presentación do PPAP

Desde o bloqueo de deseño ata a aprobación do PSW: O proceso PPAP paso a paso

Cando se está preparando para o lanzamento dun novo produto, o proceso de aprobación de produción pode parecer un labirinto de documentos, reunións e listas de verificación. Pero cun fluxo de traballo claro, manterás o teu equipo alineado—e evitarás sorpresas de última hora que atrasen taxa de aprobación ppap . Aquí tes unha guía práctica, paso a paso, para o documentación do proceso de aprobación de pezas de produción (PPAP) e os marcos temporais que dinamizan unha presentación exitosa:

- Recollo de requisitos do cliente : Recolle todas as especificacións, debuxos e expectativas contratuais do cliente. Clarifica que desencadea o aprobación de pezas de produción —é unha peza nova, un cambio de proceso ou un cambio de fornecedor?

- Planificación do risco : Realice avaliacións de risco (DFMEA, PFMEA) para identificar posibles problemas de deseño e fabricación antes de que se convertan en obstáculos.

- Deseño do proceso : Represente o proceso de fabricación, cree diagramas de fluxo de proceso e desenvolva o plan de control para garantir a calidade en cada etapa.

- Construción preprodución : Execute un lote piloto ou inicial de produción para validar o proceso en condicións reais. Recolle mostras para probas e medicións.

- Recollida de evidencias : Recolle toda a documentación requirida—resultados dimensionais, certificacións de materiais, estudos MSA, datos de capacidade—aliñados coa última revisión de deseño.

- Revisión interna : Os equipos transversais (Deseño, Fabricación, Calidade) revisan o paquete completo para detectar brechas ou desalineacións antes da presentación ao cliente.

- Presentación ao cliente : Envía a documentación PPAP ao cliente, seguindo os seus requisitos de portal ou formato. Inclúe o Part Submission Warrant (PSW) completado.

- Bucles de retroalimentación : Responde a calquera pregunta do cliente, solicitude de aclaración ou correccións requiridas. Actualiza os documentos segundo sexa necesario e volve presentalos.

- Aprobación final do PSW : Recibe a conformidade do cliente no PSW, confirmando que o teu proceso e produto están autorizados para a produción en masa.

Milestones, responsables e entregas

| Fase de transición | Función Responsable | Duración típica |

|---|---|---|

| Recollo de requisitos do cliente | Responsable do programa, Enxeñeiro de vendas | Curto |

| Planificación de riscos (DFMEA, PFMEA) | Deseño, Calidade | Medio |

| Deseño do Proceso e Plan de Control | Fabricación, Calidade | Medio |

| Construción preprodución | Fabricación | Medio |

| Recollida de evidencias | Calidade, Fabricación | Medio |

| Revisión interna | Equipo multidisciplinar | Curto |

| Presentación ao cliente | Calidade do Proveedor, Xestor de Programa | Curto |

| Bucles de retroalimentación | Calidade do Proveedor, Xestor de Programa | Varía |

| Aprobación final do PSW | Calidade do Cliente | Curto |

O que preguntar ao teu cliente antes de comezar

Imaxina investir semanas nunha entrega, só para descubrir que o teu cliente esperaba un formato diferente proceso de aprobación ou formato de datos. Evita traballo adicional aclarecendo estes puntos desde o inicio. Aquí tes unha lista copiada e pegada para a túa chamada ou correo electrónico inicial:

- Cal é o nivel de entrega PPAP requirido? (Nivel 1–5, ou específico do cliente)

- Cal é o debuxo ou modelo de referencia? (Incluír revisión/data)

- Que esquema de tolerancias e características especiais se aplica?

- Caís son os criterios de aceptación para a capacidade do proceso (CpK, PpK, etc.)?

- Que formatos son aceptables para os resultados MSA e dimensionais?

- Hai instrucións de portal do cliente ou modelos de entrega?

- Permítese a entrega parcial ou por etapas?

- Hai algún requisito específico do cliente que non estea cuberto no AIAG PPAP?

Construír o seu paquete PPAP: Orde e aprobación

Agora, como monta e dirixe o seu documentación do proceso de aprobación de pezas de produción (PPAP) para aprobación? Siga esta orde típica para o seu paquete de entrega:

- Portada ou índice

- Documentos de deseño (planos, especificacións)

- Documentos de cambio de enxeñaría (se aplicable)

- DFMEA e PFMEA

- Diagrama de fluxo de proceso

- Plan de control

- Análise do sistema de medición (MSA)

- Resultados dimensionais

- Resultados de probas de material/desempeño

- Estudos de capacidade

- Informe de aprobación de aspecto (se necesario)

- Rexistros de conformidade (material, regulamentarios, etc.)

- Garantía de presentación de pezas completada (PSW)

Cada documento debe ser revisado e asinado polo responsable do departamento correspondente (Deseño, Fabricación, Calidade), sendo o PSW asinado polo representante autorizado do fornecedor. O PSW é a declaración formal de conformidade e é requirido para aprobación de pezas de produción —polo que comprobe dúas veces todos os detalles antes da presentación [1factory] .

un fluxo de traballo PPAP disciplinado, con roles claros e marcos temporais secuenciados, é a columna vertebral dun proceso de aprobación de produción sinxelo. Non deixes ao azar as aprobacións nin a orde dos documentos—ter claridade dende o principio evita atrasos e retraballlos custosos.

Con este fluxo de traballo, estarás preparado para calquera auditoría ou revisión do cliente. A continuación, analizaremos como presentar as túas probas de análise de sistemas de medición (MSA) e capacidade para superar incluso o escrutinio máis rigoroso do cliente.

Probas de MSA e Capacidade que Garanten a Aprobación

Aspectos Esenciais da MSA para a Confiabilidade no PPAP

Cando estás preparando unha entrega PPAP, chegaches a preguntarte por que se dá tanta importancia á Análise de Sistemas de Medición (MSA)? Imaxina que o teu sistema de medición falla só un pouco: de súpeto, pezas boas poden ser rexeitadas ou, o que é peor, pezas non conformes pasan desapercibidas. Por iso a MSA é un pilar fundamental do fabricación ppap e un elemento PPAP obrigatorio para a garantía de calidade.

A MSA garante que as túas ferramentas e métodos de medición sexan precisos, exactos e fiábeis. No contexto do que é ppap na calidade , trátase de demostrar ao teu cliente que os teus datos son fiables—que as túas decisións de control de proceso están baseadas en evidencias sólidas, e non en conxecturas.

- Método de Medición: Describe o tipo de medición (por exemplo, péndulo, CMM, calibre paso/non paso).

- Calibres e estado de calibración: Enumera todos os dispositivos utilizados e confirma que a calibración está actualizada.

- Tipo de estudo: Especifica se é un Gauge R&R, estudo de atributos, linearidade ou avaliación de estabilidade.

- Ámbito do estudo: Indica qué características, mostras e operarios foron incluídos.

- Resumo dos resultados: Presentar os resultados clave—son capaces os sistemas, e cal é o erro de medición?

- Limitacións: Indicar algunhas restricións (por exemplo, variabilidade do operador, factores ambientais).

- Accións correctivas: Detallar os pasos realizados se o sistema de medición non cumprira os requisitos.

Citar sempre o AIAG PPAP-4 para criterios formais de aceptación e incluír valores específicos só cando sexan fornecidos polo cliente ou polo estándar oficial.

Como Resumir a Capacidade Sen Prometer de Máis

Resumir a capacidade do proceso pode parecer camiñar sobre unha corda baleira—prometer de máis, e arriscarse a que o cliente obxeccione; prometer de menos, e a súa presentación retrasarase. O obxectivo é conectar claramente cada característica especial ao seu estudo correspondente, usando datos reais e lóxica transparente.

Aquí ten un formato de táboa sinxelo para presentar resultados de capacidade que resista unha auditoría:

| Característica | Método | Descrición da mostra | Resumo de resultados | Notas sobre a estabilidade |

|---|---|---|---|---|

| Diámetro crítico | Medición CMM | 30 pezas, 3 operarios | CpK = 1,45, cumpre o obxectivo do cliente | Non se detectou desvío durante a execución inicial |

| Dureza superficial | Proba Rockwell | 10 mostras, 2 turnos | Todo dentro das especificacións; GR&R < 10% | Estable durante un período de 2 semanas |

Sexa directo con respecto a resultados limítrofes. Se a capacidade dunha característica está preto do requisito mínimo, indique controles intermedios no seu plan de control e documente os plans para melloras futuras do proceso. Este enfoque baseado no risco amosa que é proactivo, non que está ocultando problemas.

Presentación de Resultados que Soportan Auditorías

A proba lista para auditoría non trata só de números; trata sobre trazabilidade e alineación. Asegúrese de que todos os datos dimensionais, de materiais e de rendemento estean ligados ao mesmo nivel de revisión que o debuxo ou modelo aprobado. Se vostede está que documentan laboratorios (interno ou externo), inclúa a súa acreditación e alcance de traballo como parte do seu paquete PPAP.

- Relacione cada estudo coa revisión do debuxo ou da lista de materiais (BOM).

- Inclúa certificados de calibración e acreditacións de laboratorio cando sexa necesario.

- Utilice unha orde lóxica dos documentos e etiquetaxe clara: facilite aos revisores remontar cada resultado á súa fonte.

- Sinala calquera control intermedio e actualiza o teu plan de control a medida que se verifican melloras no proceso.

Lembra, que significa ppap na fabricación ? Significa construír confianza—mediante datos, transparencia e preparación para a supervisión. Ao seguir estas prácticas, reducirás os ciclos de revisión e construirás unha reputación de fiabilidade calidade ppap .

A continuación, exploraremos como as prácticas do fío dixital e as definicións baseadas en modelos están transformando a forma en que documentas e envías os entregables do PPAP—para que o teu paquete de probas siga sendo robusto, incluso cando evoluciona a fabricación.

Fío Dixital e MBD Relacionados cos Entregables do PPAP

Como Cambia o Paquete PPAP a Definición Baseada en Modelos (MBD)

Cando escoitas falar do fío dixital ou da Definición Baseada en Modelos (MBD) na fabricación, pode soar a unha expresión comercial—pero no contexto do proceso de aprobación de pezas de produción ppap , estes conceptos están a cambiar rapidamente o modo en que se crea, presenta e revisa a evidencia. Imaxina substituír montóns de PDFs e follas de cálculo estáticas por un conxunto único e conectado de ficheiros dixitais que flúen directamente dende a enxeñaría ata a calidade e ao teu envío PPAP. Ese é o compromiso dun fío dixital: actualizacións máis rápidas, menos erros e maior trazabilidade.

Co MBD, o teu modelo CAD 3D convértese na fonte principal de verdade — non só para o deseño, senón tamén para a fabricación e inspección. Isto significa que a Información de Fabricación do Produto (PMI) — como tolerancias, acabados de superficie e características especiais — está integrada directamente no modelo, eliminando a necesidade de reentrar datos manualmente e reducindo o risco de erro humano. Cando ocorre un cambio de enxeñaría, o fío dixital garante que todos os documentos PPAP posteriores se actualicen automaticamente, mantendo o teu paquete de presentación sincronizado e listo para auditoría.

Artefactos Dixitais Asociados aos Documentos Clásicos PPAP

Entón, como se relacionan os artefactos dixitais co clásico documento ppap requisitos? Analicémolo cunha táboa práctica que mostra os entregables comúns do PPAP xunto cos seus equivalentes dixitais, notas de presentación e consideracións de aceptación polo cliente:

| Artefacto clásico do PPAP | Equivalente dixital | Notas sobre o formato de presentación | Notas sobre a aceptación do cliente |

|---|---|---|---|

| Registros de deseño | modelo CAD 3D (nativo ou STEP), anotacións PMI | Incluír o formato e revisión do modelo; facer referencia ao debuxo se é necesario | Confirmar se o modelo ou o debuxo é a autoridade; algúns OEM requiren ambos |

| Debuxo balonado | Saída dixital de globos, QIF ou PDF con características trazables | Ligar globos a características do modelo; fornecer lista dixital de características | Algunhas clientes requiren versións dixital e estática para trazabilidade |

| Resultados dimensionais | Ficheiro QIF, saída CMM ligada ao modelo 3D e PMI | Referenciar as chamadas PMI nos resultados; aliñar os identificadores de mostra coas características do modelo | Comprobar se o portal do cliente acepta QIF ou require un resumo en Excel/PDF |

| Plan de control | rexistro ePLM, documento de fluxo de traballo dixital | Incluír o ID do rexistro ePLM nas observacións PSW; exportar PDF se é necesario | Confirmar a aceptación das sinaturas dixitais e o seguimento de revisións |

| PFMEA | rexistro en ePLM ou software de calidade | Resumo de exportación para presentación; manter versión en liña para auditorías | Verificar se o cliente revisará na plataforma ou require un ficheiro estático |

| Fluído do proceso | Diagrama de fluxo interactivo (software), exportación a PDF | Asegurar que o fluxo coincida co Plan de Control dixital e o PFMEA | Algunhas OEM só aceptan PDF estático como rexistro oficial |

| MSA | Ficheiros dixitais de estudo, ligados á base de datos de equipos de medición | Incluír trazabilidade de calibración e sinaturas dixitais | Comprobar os requisitos do cliente sobre formato de datos e evidencias |

| Capacidade | Resultados de software estatístico, resumo en ePLM | Fonte de datos de referencia e revisión; exportar segundo sexa necesario | Aliñar o resumo de capacidades coa lista dixital de características |

| Resultados de material/rendemento | Certificados de laboratorio (PDF), rexistros ligados a ePLM | Anexar certificados dixitais á presentación; facer referencia aos lotes e IDs de probas | Algúns clientes requiren os ficheiros orixinais do laboratorio para trazabilidade |

Por exemplo, en vez de presentar unha folla de cálculo estática con resultados dimensionais, podería fornecer un ficheiro QIF que estea directamente trazado ao PMI do modelo 3D. No seu Warrant de Presentación de Peza, pode facer referencia ao ID de rexistro de ePLM do seu Plan de Control, proporcionando ao cliente unha ligazón directa ao documento en vivo e controlado por revisión. Isto non só satisfai o proceso de aprobación ppap senón que tamén simplifica as actualizacións futuras cando se producen cambios de enxeñaría [Action Engineering] .

Asegurando a Aliñación entre o Modelo e o Debuxo Autorizado

Unha das fontes máis comúns de confusión — e traballo repetido — nas presentacións dixitais de PPAP é a desalineación entre o modelo e o debuxo. Antes de presentar, confirma sempre co teu cliente cal dos dous é o documento oficial de referencia. Algúns OEM aceptan o modelo 3D con PMI como única fonte de verdade, mentres que outros aínda requiren un debuxo 2D asinado por razóns rexistrativas ou herdadas. Inclúe unha declaración clara na túa presentación indicando que toda a evidencia está alineada coa revisión especificada do modelo ou debuxo, e fai referencia cruzada disto en cada artefacto dixital.

- Indica no teu resumo de PPAP e nas observacións do PSW cal é o documento de referencia (modelo/debuxo) e a súa revisión.

- Asegúrate de que todos os ficheiros dixitais (QIF, rexistros ePLM, PDFs) fagan referencia á mesma revisión/data.

- Coordínao co contacto de calidade ou enxeñaría do teu cliente se existe algunha dúbida.

Cando hai dúbidas, fornecer tanto o modelo nativo como unha versión PDF do debuxo, e manter un rexistro de toda a correspondencia sobre autoridade e formato. Este enfoque minimiza o risco de retrasos costosos ou rexeitamento durante o proceso de aprobación de pezas de produción ppap .

O fío dixital transforma o PPAP dun proceso estático e manual a un fluxo de traballo dinámico e trazable—reducindo erros, acelerando as aprobacións e facilitando o cumprimento das aiag ppap directrices máis que nunca.

As plataformas dixitais e software ppap sempre máis comúns, notarás que os límites entre enxeñaría, fabricación e calidade están desbotándose. Ao mapear os teus artefactos dixitais aos requisitos clásicos do PPAP e confirmar desde o inicio a autoridade do cliente, asegurarás que a túa seguinte presentación sexa tanto conforme como preparada para o futuro. A continuación, veremos como evitar os erros máis frecuentes que levan ao rexeitamento do PPAP e proporcionaremos modelos listos para usar de acción correctiva.

Prevención e corrección de rexeitamentos do PPAP

Motivos máis frecuentes polos que se rexeita o PPAP

Xa sentiches esa sensación de desánimo cando o teu paquete PPAP cuidadosamente preparado volve cun aviso de rexeitamento? Non estás só. Incluso os equipos con experiencia poden fallar en detalles que parecen menores pero que teñen consecuencias importantes para a aprobación da produción. Entón, cales son os culpables habituais que arruínan un psw ppap envío?

- Sinaturas en falta no Warrant de Presentación de Peza ou nos documentos de apoio

- Revisións non coincidentes incoherencias entre planos, FMEAs e plans de control

- Resumos MSA incompletos ou ausencia de probas de calibración

- Características especiais sen documentar ou métodos de control pouco claros

- Estudos de capacidade non vinculados —resultados non ligados a características específicas do plan de control

- Resultados de material ou rendemento sen apoio (por exemplo, certificados de laboratorio ausentes)

- FMEAs obsoletos ou reutilizados que non reflicten os riscos actuais de deseño/proceso

- Ocos na trazabilidade —documentos de aprobación de pezas sen asinar, sen data ou non trazables

Imaxina que pasas semanas preparando os teus requisitos ppap de nivel 3 só para perder unha sinatura ou subir a revisión incorrecta. Estas simples descoidos poden provocar atrasos costosos, traballo adicional e incluso perda de confianza do cliente.

Resumos de CAPA que podes copiar e adaptar

Cando ocorre un rexeitamento, actuar rápido —e documentar a túa resposta— é fundamental. Aquí tes modelos listos para usar que podes adaptar a calquera problema de PPAP:

Enunciado do problema: O PFMEA presentado non foi actualizado para coincidir co último cambio de enxeñaría (Revisión D).

Contención inmediata: Detívose a produción e notificouse a todos os departamentos afectados.

Resumo da causa raíz: O cambio de enxeñaría non foi comunicado ao equipo de calidade antes da presentación do PPAP.

Accións correctivas: PFMEA actualizado á Revisión D, formación novamente ao equipo no proceso de control de cambios.

Verificación da eficacia: Verificación cruzada de todos os documentos PPAP agora incluídos na lista de comprobación previa á presentación.

Controis preventivos: Implementouse un fluxo de traballo dixital para as notificacións de cambios de enxeñaría.

Enunciado do problema: Estudo MSA sen certificado de calibración para o dispositivo de medición primario.

Contención inmediata: Retivéronse os resultados dimensionais afectados da presentación.

Resumo da causa raíz: O estado de calibración non foi verificado antes da recollida de datos.

Accións correctivas: Dispositivo calibrado; resultados reenviados co certificado.

Verificación da eficacia: Engadiuse unha comprobación de calibración ao SOP de preparación do MSA.

Controis preventivos: Agendáronse auditorías trimestrais de calibración para todas as ferramentas críticas.

Estes resumos de CAPA axúdanche a responder rapidamente, demostrar disciplina operativa e amosar ao seu cliente que os problemas se abordan na súa orixe, non simplemente remendados. Son especialmente valiosos para problemas recorrentes ligados a requisitos ppap nivel 3 , onde a completitude da presentación é fundamental.

Mantéñase aliñado cos requisitos específicos do cliente

Cada cliente ten as súas particularidades—ás veces requiren evidencia adicional, formatos únicos de documentos ou aprobacións adicionais. Por iso é esencial contrastar o seu paquete cos requisitos específicos do cliente e cláusulas contractuais antes de enviar. Non se esqueza de documentar calquera control interino ou plan de rexistro se se atopa unha brecha durante a revisión interna.

- Revisar as directrices de presentación do cliente e instrucións especiais

- Confirmar o nivel de presentación requirido (especialmente para nivel 3 ppap )

- Verificar a orde dos documentos, a páxina de índice e a trazabilidade da evidencia

- Comprobar dúas veces a coincidencia de revisións en todos os documentos

- Asegurarse de que todas as sinaturas e datas estean presentes en cada documento de aprobación de pezas

- Anexar toda a evidencia de apoio (certificados de laboratorio, rexistros de calibración, etc.)

- Manter unha lista de verificación interna para necesidades específicas do cliente que se repiten

| Lista de verificación previa ao voo |

|---|

| Revísanse todos os documentos para confirmar a revisión correcta e a autoridade |

| A páxina de índice coincide coa orde real dos documentos |

| Están presentes todas as sinaturas e datas requiridas |

| As ligazóns de trazabilidade (por exemplo, números de debuxo, números de pezas) son consistentes |

| Inclúese proba documental de todos os resultados de probas e estudos |

| Verifícanse e documéntanse os requisitos específicos do cliente |

Compreensión significado do parte submission warrant e que é o certificado de presentación da peza é fundamental aquí: o PSW é a súa declaración formal de que se cumpriron todos os requisitos. Calquera brecha ou erro arrisca non só o rexeitamento, senón tamén a súa credibilidade como fornecedor.

trate cada presentación PPAP como un reflexo da mentalidade de calidade da súa organización. Unha aproximación disciplinada e baseada en listas de verificación minimiza as rexeitadas e constrúe confianza incluso cos clientes máis exigentes.

Con estas estratexias e modelos, estará preparado para previr erros frecuentes, responder ás rexeitadas con confianza e manter o seu producción ppap funcionando sen problemas. A continuación, proporcionaremos mostras de artefactos listas para copiar e anotacións para agilizar aínda máis o seu proceso de documentación.

Mostras de Artefactos PPAP Listas para Usar e Anotacións

Cando estea elaborando o seu paquete PPAP, dispor de modelos claros e listos para usar pode aforrarlle horas de redacción e axudar a garantir a consistencia entre as presentacións. A continuación atopará exemplos prácticos dos documentos PPAP máis solicitados, con cada campo anotado para que saiba exactamente como se relaciona co seu paquete global de evidencias. Estas mostras baséanse en boas prácticas e formatos reais, polo que pode adaptalas para a seguinte producción ppap proxecto.

Exemplo de texto de Certificado de Envío Completado (PSW)

O prazo de presentación de solicitudes de autorización de instalación

Nome da peza: [Nome da peza] (Cóncordase co debuxo e coa lista de materiais - BOM)

Número da peza: [Número de peza] (Identificador único para trazabilidade)

Nivel de Cambio Técnico: [Revisión/ECN] (Indica o deseño aprobado máis recente)

Nome da organización: [Your Company Name] (Fornecedor responsable)

Localización de fabricación: [Instalación/Enderezo] (Onde se produce a peza)

Nivel de presentación: [Nivel 1–5] (Alineado coa solicitude do cliente)

Motivo da presentación: [Peza nova, Cambio técnico, etc.] (Por que se activa o PPAP)

Declaración: "Certificamos que as mostras e a documentación cumpren todos os requisitos especificados. Todos os datos de apoio conservanse por cliente e segundo as directrices AIAG PPAP-4."

Observacións: [Calquera aclaración ou nota específica do cliente]

Consello: O PSW é o resumo formal do seu paquete PPAP e é obrigatorio para cada número de peza, salvo indicación en contra polo cliente. Verifique sempre que todos os campos coincidan coa súa documentación de apoio e coa última revisión de enxeñaría.

Táboa de resultados dimensionais con anotacións

| Núm. de Globos | Característica | Referencia da espec. | Método/Ferramenta | Resumo de resultados | Disposición |

|---|---|---|---|---|---|

| 1 | Diámetro Exterior | ø10.10–0.02 | Micrómetro | 10.08 / 10.09 / 10.10 | Aprovado |

| 2 | Aspereza da superficie | 6.3 Ra | Probador de rugosidade | 6.1 / 6.2 / 6.3 | Aprovado |

| 3 | Chafrán | 1 x 30° | Visual | Ok | Aprovado |

- Núm. de balón: Ligado ao debuxo con balóns para trazabilidade.

- Característica: A característica medida, tal como se especifica no debuxo.

- Ref. de esp.: A tolerancia ou requisito para a característica.

- Método/Ferramenta: O dispositivo de medición ou método de inspección empregado.

- Resumo do resultado: Resultados de mostra ou rango de valores medidos.

- Resolución: Indica se os resultados cumpren os requisitos (Apto/Non apto).

Utilice este formato para comunicar rapidamente o cumprimento de cada característica principal. Para táboas máis extensas, documentos ppap con exemplo pode ampliarse para incluír operador, data ou notas adicionais segundo sexa necesario [Referencia] .

Modelos de extracto de PFMEA e Plan de Control

Alguna vez se preguntou como alinear o seu PFMEA e o Plan de Control para que as características especiais e os controles queden claramente mapeadas? Aquí ten un exemplo apareado para axudarlle a comezar:

- Paso do proceso: Mecanizado do eixe

- Modo de fallo potencial: Diámetro fóra de especificacións

- Efecto: Interferencia de montaxe

- Causa: Desgaste das ferramentas

- Control actual: Revisión periódica con micrómetro

- Detección: inspección en proceso ao 100%

- Gravidade/Ocorrencia/Detección: Gravidade 8, Ocorrencia 3, Detección 4, RPN = 96

- Acción recomendada: Aumentar a frecuencia de inspección

- Paso do proceso: Mecanizado do eixe

- Característica: Diámetro Exterior

- Especificación/Tolerancia: ø10.10–0.02

- Método de control: Medición con micrómetro cada 30 minutos

- Plan de Reacción: Deter a produción, substituír a ferramenta se está fóra de especificación

- Tamaño da mostra/Frecuencia: 1 peza por intervalo

- Responsable: Operario, Inspector de QA

Anotación: O PFMEA identifica riscos e baleiros de control, mentres que o plan de control documenta os pasos específicos de supervisión e reacción. A coherencia na terminoloxía e a denominación de características en ambos documentos é crucial para un warrant de presentación de pezas ppap empaquetar.

Consello rápidos para a coherencia e adaptación

- Substitúe todos os marcadores (p. ex., [Nome da peza], [Especificación/Tolerancia]) polos termos exactos do teu cliente e as últimas revisións.

- Mantén a nomenclatura coherente en todos os documentos, especialmente entre o PSW, os resultados dimensionais e os plans de control.

- Para cada ppap parte do aviso de presentación , asegúrate de que se fai referencia á proba de apoio e que esta sexa trazable.

- Mantén unha páxina de índice no teu paquete para que os revisores poidan atopar facilmente cada artefacto.

Ao empregar estas follas de cálculo anotadas, agilizarás o teu proceso de documentación, reducirás o risco de omisións e presentarás un envío PPAP profesional e listo para auditoría. A continuación, imos unificar todo cunha guía sobre como escoller o socio de fabricación axeitado para acelerar o teu percorrido PPAP.

Escolla o socio adecuado para acelerar a produción PPAP

O que buscar nun socio de fabricación preparado para PPAP

Cando a diferenza entre un lanzamento sinxelo e atrasos custosos depende do rendemento do fornecedor, escoller o socio correcto para producción ppap é fundamental. Imaxina que tes un prazo apertado para un proxecto automotriz: preferirías xestionar múltiples vendedores ou confiar nun único equipo integrado que manexa con soltura todo o proceso proceso de fabricación na industria automotriz ? A resposta é clara: o socio adecuado pode determinar o éxito ou fracaso da túa entrega en tempo e na calidade desexada.

Entón, que debes buscar ao avaliar posibles fornecedores para o teu próximo programa dirixido por PPAP? Aquí tes unha lista práctica para guiar a túa adquisición do sector automotriz decisións:

| Criterios do socio | Por que é importante para a certificación PPAP |

|---|---|

| Certificación IATF 16949 | Demostra unha xestión da calidade robusta aliñada cos estándares automotrices—esencial para certificación PPAP e confianza do cliente. |

| Capacidade Multi-Proceso Baixo Un Mesmo Teito | Reduce as entregas, simplifica a trazabilidade e mantén todo servizos ppap coordinado—especialmente para conxuntos complexos. |

| Prototipaxe Rápida e Tempos de Entrega Curtos | Acelera o proceso APQP e PPAP mediante iteracións rápidas e xeración rápida de evidencias para a validación dimensional e de materiais. |

| Disciplina APQP documentada | Asegura o rigor do proceso, a xestión de riscos e unha documentación clara desde o deseño ata a produción, minimizando sorpresas na fase PPAP. |

| Experiencia con portais de OEM/Tier 1 | Facilita presentacións sinxelas, o cumprimento dos requisitos específicos do cliente e ciclos rápidos de retroalimentación. |

Como os procesos integrados acurtan os ciclos de presentación

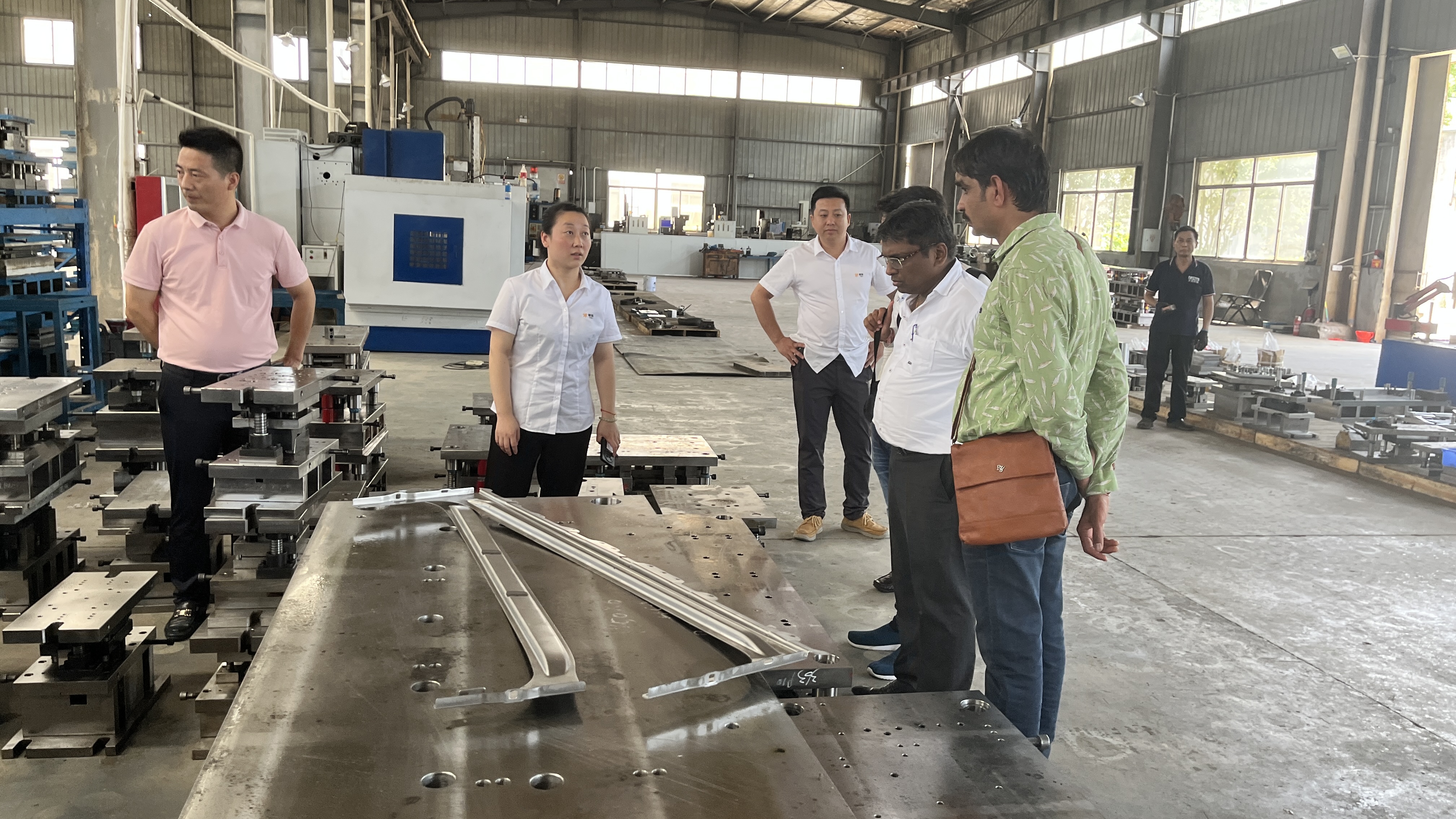

Cando se colabora cun fornecedor que cumpre todos estes requisitos, notarás unha diferenza significativa en velocidade e fiabilidade. Por exemplo, Shaoyi Metal Technology é un fabricante certificado segundo a IATF 16949 que ofrece solucións integrais para compoñentes automotrices de alta precisión. A súa aproximación dende un único fornecedor—que combina estampación, formado en frío, mecanizado CNC e soldadura—significa que cada paso, desde o deseño ata a inspección final, ten lugar nun mesmo emplazamento. Esta integración reduce o risco de erros, acelera a comunicación e garante que todos os documentos PPAP sexan trazables dende unha única fonte.

A prototipaxe rápida é outro factor revolucionario. Imaxinade comprimir o tempo desde o deseño inicial ata a aprobación do primeiro artigo, pasando de semanas a só días. Coa capacidade de producir evidencias dimensionais rapidamente, podedes iterar nos controles de proceso e responder ao feedback dos clientes antes de que se converta nun atraso. Isto é especialmente valioso para equipos que afrontan as rigorosas demandas do proceso da industria do automóbil , onde cada día conta e cada detalle importa.

- Producción dende un único fornecedor: Reduce as brechas de comunicación e a documentación desalineada.

- Trazabilidade dende unha única fonte: Simplifica a recollida de probas para auditorías e revisións de clientes.

- Ciclos PPAP máis rápidos: Prototipado rápido e control interno de procesos significan tempos de resposta máis curtos e menos reapresentacións.

- Formación consistente: Equipos con APQP documentado e pPAP poden adaptarse a novas requisitos e normas de clientes con agilidade.

Os fornecedores unha parada simplifican o proceso PPAP ao reducir traspasos, minimizar retraballo e entregar documentación consistente e lista para auditoría—para que poida centrarse na innovación, non no papelero.

Do prototipo ao PSW con mínima fricción

Pense na última vez que sufriu un rexeitamento PPAP en fase avanzada. Foi por falta de probas, trazabilidade pouco clara ou atrasos por parte de fornecedores externos? Un socio con capacidades integradas e experiencia no sector automoción pode axudarlle a evitar estas trampas. Comprenderán os matices do producción ppap , anticiparán peculiaridades específicas dos clientes e asegurarán que cada artefacto—desde mostras de prototipos ata o último Part Submission Warrant—esteña alineado e listo para aprobación.

Ao priorizar estes criterios de selección, non só reducirá o risco do proxecto senón que tamén acelerará o seu tempo no mercado. Nun contexto competitivo no que o proceso de fabricación na industria automotriz está sempre en evolución, o socio axeitado é o seu activo máis forte para garantir calidade, conformidade e velocidade.

PPAP Producción Preguntas Frecuentes

1. Caíles son os 5 niveis de PPAP e cando se utilizan?

Os cinco niveis de PPAP definen o alcance da documentación requirida para a aprobación das pezas. O Nivel 1 require só o Certificado de Envío da Peza (PSW), normalmente para pezas estándar. O Nivel 2 engade datos de apoio limitados, mentres que o Nivel 3, o máis común, require un paquete completo de evidencias. Os Niveis 4 e 5 adaptanse ás necesidades do cliente ou implican revisións in situ. O nivel escollido depende da complexidade da peza, do risco e dos requisitos do cliente.

2. En qué difire o PPAP dunha Inspección do Primeiro Artigo (FAI)?

PPAP é un proceso de aprobación exhaustivo que confirma a preparación do produto e do proceso para a produción en masa, requirindo un conxunto completo de documentos. FAI verifica unha única construción respecto ás especificacións, centrándose na conformidade inicial. Mentres que FAI pode incluírse en PPAP como proba dimensional, PPAP abarca unha validación de proceso máis ampla e requisitos continuados.

3. É necesario PPAP para ficheiros CAD e entregas dixitais?

Sí, as entregas modernas de PPAP a miúdo requiren ficheiros CAD e artefactos dixitais. Os rexistros de deseño poden incluír modelos 3D con Información de Fabricación do Produto (PMI), e as saídas dixitais poden relacionarse directamente cos documentos clásicos de PPAP. Confirma sempre co teu cliente qué formatos dixitais son aceptados e se o modelo ou o debuxo é a autoridade.

4. Que é unha Garantía de Presentación de Peza (PSW) e por que é importante?

O PSW é a declaración formal no PPAP de que todas as pezas e procesos cumpren os requisitos do cliente. Resume a presentación, fai referencia á proba complementaria e está asinado polo representante autorizado do fornecedor. Aprobación do PSW é esencial para a liberación á produción e para o alixeiramento continuo entre fornecedor e cliente.

5. Como pode o socio de fabricación axeitado acelerar a produción PPAP?

Un socio con certificación IATF 16949, capacidades internas de múltiples procesos e prototipado rápido simplifica o proceso PPAP. Equipas integradas reducen traspasos, melloran a trazabilidade e entregan documentación máis rápida e consistente. Por exemplo, Shaoyi Metal Technology ofrece solucións integrais que axudan a comprimir os ciclos de desenvolvemento e mellorar a calidade das presentacións.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —