Documentos PPAP explicados: 18 elementos, niveis un ao cinco, ferramentas

Explicación dos documentos PPAP sen rodeos

Cando estás lanzando unha nova peza automotriz, ou incluso facendo un pequeno cambio nunha existente, como demostras ao teu cliente que podes entregar pezas de calidade—sempre? É aí onde entran os Documentos ppap se algúnha vez che preguntaches, “ que é o PPAP ?“ ou buscaste unha definición clara de Definición de PPAP que teña sentido na fabricación do mundo real, estás no sitio adecuado.

Definición e propósito do PPAP

PPAP é o Proceso de Aprobación da Produción de Pezas, un conxunto estruturado de documentos e probas que demostra a capacidade dun fornecedor para cumprir de xeito continuo cos requisitos de enxeñaría e calidade do cliente antes e despois de cambios nun produto ou proceso.

Nunha linguaxe sinxela, os documentos PPAP son o paquete de probas que os fornecedores presentan aos clientes—moitas veces nas industrias automotriz e aerospacial—para amosar que entenden todos os requisitos de deseño e que os seus procesos son capaces de producir pezas conformes. Estes documentos non son só papelaría; son esenciais para construír confianza e posibilitar lanzamentos sinxelos, especialmente cando as cadeas de suministro son globais e as apostas son altas.

Como os documentos PPAP reducen o risco

Imaxina un cliente recibindo un envío de pezas que non encaixan, non funcionan ou non duran como se pretendía. O custo—en tempo, diñeiro e reputación—pode ser enorme. Os documentos PPAP axudan a evitar estes problemas mediante:

- Proba da intención de deseño : Confirmar que se entenden e aceptan completamente todos os debuxos, especificacións e requisitos.

- Validación da capacidade do proceso : Amosar que os procesos de fabricación poden producir pezas dentro dos límites de tolerancia e calidade de forma fiabilizable.

- Control de cambios : Garantizar que calquera cambio de enxeñaría ou de proceso sexa revisado, documentado e aprobado antes da súa implementación.

- Confirmar a preparación do fornecedor : Demostrar que os sistemas, controles e equipos do fornecedor están preparados para iniciar ou retomar a produción sen sorpresas.

Ao centrarse nestes obxectivos, os documentos PPAP sirven como unha ferramenta de redución de riscos tanto para fornecedores como para clientes, reducindo a posibilidade de erros custosos despois do lanzamento do produto (1Factory) .

Conexión entre APQP e PPAP

Entón, como se encaixan os documentos PPAP na imaxe global da planificación da calidade? Aquí entra o APQP—Planificación Avanzada da Calidade do Produto. O APQP é unha metodoloxía estruturada para planificar, desenvolver e validar produtos e procesos novos. Imaxina o APQP como o mapa vial, e o PPAP como o punto de control final no que demostras que seguiches ese camiño e acadaches os resultados previstos.

Durante o APQP, os equipos utilizan ferramentas como o FMEA (Análise de Modos e Efectos de Fallo), plans de control e diagramas de fluxo de proceso para identificar riscos e establecer controles. Os documentos PPAP recollen entón a proba de que estes controles funcionan na produción real, servindo de ponte entre a planificación e a execución.

Onde se insire o PPAP no proceso de aprobación

Os documentos PPAP adoitan ser necesarios en dous momentos clave:

- Antes do inicio da produción en serie dunha peza nova ou significativamente modificada

- Despois de calquera cambio no deseño, materiais, proceso, fornecedor ou localización

Isto significa que os fornecedores deben manter os seus sistemas e documentación para estaren sempre preparados para presentar un PPAP cando se solicite. O proceso de aprobación de pezas de produción non é un evento único, senón un compromiso continuo coa calidade e transparencia durante todo o ciclo de vida do produto.

Por que esta guía vai máis alá

Se está buscando respostas claras a " significado de ppap na fabricación " ou quere un recurso práctico para preparar documentos PPAP, este artigo foi deseñado para vostede. Iremos máis alá de simplemente enumerar os 18 elementos do PPAP e en troques ofrecerémoslle táboas resumo, exemplos anotados, cronogramas e consellos para solucionar problemas—para que poida percorrer todo o proceso con confianza e evitar erros comúns.

A súa Táboa de Referencia Completa dos Elementos PPAP

Xa mirou algunha vez unha lista de verificación PPAP e preguntouse: "Que fai realmente cada documento—e quen é o responsable?" Non está só. Sexa que sexa novo nos 18 elementos do PPAP ou simplemente quere un xeito máis intelixente de prepararse para o seu próximo envío, esta sección ofrécele unha guía práctica e rápida que realmente utilizará. Engada esta táboa como índice de traballo documentación do proceso de aprobación de pezas de produción (PPAP) —e téñaao a man coa preparación, revisión ou auditoría do seu próximo paquete.

Os 18 Elementos PPAP Explicados

| Elementos | Obxectivo | Preparado Por | Formato Típico | Referencia | Erro Común |

|---|---|---|---|---|---|

| 1. Rexistros de deseño | Confirma que se entenden todos os requisitos e especificacións das pezas | Enxeñeiro de deseño | Debuxo, especificacións, copia do pedido | Manual PPAP AIAG | Debuxos obsoletos ou falta de coincidencia de revisión |

| 2. Documentos de Cambio de Enxeñaría | Documenta calquera cambio solicitado/aprobado | Enxeñeiro/Responsable de Cambio | ECN, nota técnica de cambio | Manual PPAP AIAG | Omisión da aprobación do cambio ou do último ECN |

| 3. Aprobación Técnica do Cliente | Evidencia da conformidade técnica do cliente | Proveedor, Cliente | Formulario de aprobación, renuncia a desvío | Manual PPAP AIAG | Resultados de probas desaparecidos ou documentación de desvios |

| 4. Análise de Modos e Efectos de Fallo de deseño (DFMEA) | Analiza os riscos no deseño da peza | Equipo multidisciplinar | Folla de traballo/informe DFMEA | Manual PPAP AIAG | Non actualizado despois dos cambios de deseño |

| 5. Diagrama de fluxo de proceso | Representa os pasos do proceso de fabricación | Enxeñeiro de proceso/fabricación | Diagrama de fluxo/diagrama | Manual PPAP AIAG | Pasos faltantes ou fluxo de non conformidade |

| 6. Análise de Modos e Efectos de Fallos de Proceso (PFMEA) | Identifica riscos no proceso de fabricación | Equipo multidisciplinar | Folla de traballo/informe PFMEA | Manual PPAP AIAG | Controis non ligados aos riscos reais |

| 7. Plan de Control | Lista os controis para as características especiais e pasos do proceso | Enxeñeiro de Calidade/Proceso | Táboa ou matriz | Manual PPAP AIAG | Inconsistente co PFMEA ou características especiais faltantes |

| 8. Análise do Sistema de Medición (MSA) | Valida que os sistemas de medición sexan precisos e repetibles | Enxeñeiro de Calidade | Estudo de Gage R&R, rexistros de calibración | Manual PPAP AIAG | Gage R&R incompleto ou calibración ausente |

| 9. Resultados Dimensionais | Verifica que todas as dimensións cumpran os requisitos do debuxo | Calidade/Inspección | Folla de cálculo/táboa | Manual PPAP AIAG | Non se informan todas as dimensións do debuxo |

| 10. Resultados de Probas de Material/Rendemento | Confirma o cumprimento dos materiais e do desempeño | Enxeñeiro de laboratorio/probas | Resumo das probas, certificados | Manual PPAP AIAG | Faltan certificados de probas ou resultados incompletos |

| 11. Estudos iniciais do proceso | Amosa a estabilidade e capacidade do proceso | Enxeñeiro de proceso/calidade | Gráficos SPC, informe do estudo | Manual PPAP AIAG | Non cobre todas as características críticas |

| 12. Documentación de laboratorio cualificado | Proba de que os laboratorios están certificados para realizar probas | Xestor de Calidade/Laboratorio | Certificados do laboratorio, acreditación | Manual PPAP AIAG | Certificacións de laboratorio caducadas ou ausentes |

| 13. Informe de Aprobación de Aspecto (AAR) | Confirma que o cliente aprobou o aspecto da peza | Representante de Calidade/Cliente | Formulario/informe AAR | Manual PPAP AIAG | Omitido para pezas críticas en canto ao aspecto |

| 14. Pezas de produción mostrais | Mostras físicas para revisión/almacenamento do cliente | Proveedor | Peza física, fotos | Manual PPAP AIAG | Non coincide coa documentación ou falta información de almacenamento |

| 15. Mostra mestra | Mostra de referencia para comparación continua | Proveedor, Cliente | Peza mostra asinada | Manual PPAP AIAG | Sen asinar/aprobar ou non dispoñible para formación |

| 16. Axudas de comprobación | Listar e calibrar as ferramentas empregadas para inspección | Enxeñeiro de Calidade/Proceso | Lista de ferramentas, programa de calibración | Manual PPAP AIAG | Axudas sen calibrar ou lista incompleta |

| 17. Requisitos Específicos do Cliente | Documenta calquera requisito especial do cliente | Fornecedor/Responsable de Conta | Lista de verificación CSR, formularios | Manual PPAP AIAG | Detalles específicos do cliente omitidos ou mal entendidos |

| 18. Garantía de Presentación de Pezas (PSW) | Resumo, declaración e aprobación de todo o PPAP | Responsable de Calidade | Formulario PSW | Manual PPAP AIAG | Nivel incorrecto de envío ou sinaturas ausentes |

Quen prepara cada documento PPAP?

A maioría elementos ppap requiren traballo en equipo multifuncional. Por exemplo, a PFMEA e o plan de control desenvólvense mellor mediante un equipo que inclúa enxeñaría, calidade e fabricación. A documentación de laboratorio e os resultados de probas deben coordinarse sempre con laboratorios cualificados e xestores de calidade. Manter ao teu equipo aliñado co manual AIAG PPAP e cos requisitos do cliente é fundamental para obter aprobacións sen problemas.

Finalidade e formato típico dunha ollada

- Informes : Úsase para FMEAs, MSA e estudos de procesos—moitas veces en forma tabular ou de folla de cálculo.

- Táboas/Follas de cálculo : Común para resultados dimensionais, plans de control e axudas de comprobación.

- Narrativas/Formularios : Necesarios para PSW, documentación de cambios de enxeñaría e informe de aprobación de aspecto.

- Evidencia física : Inclúe mostras máster e pezas de produción mostrais.

Facendo referencia ao aiag ppap manual pdf ou á biblioteca de normas da súa organización axuda a garantir que utiliza as plantillas e formatos correctos cada vez.

Onde atopar orientación oficial

- Manual PPAP AIAG : A fonte autorizada para definicións, formularios mostrais e expectativas para todos os 18 elementos do ppap ( Qualidade-Unidade ).

- IATF 16949 : Para requisitos máis amplos do sistema de calidade que reforzan a documentación PPAP.

- Manuais específicos do cliente : Comprobe sempre se hai requisitos ou formatos únicos do seu cliente.

Consellos para ligar elementos e evitar problemas

- Asegúrate de que o teu PFMEA dirixa o teu plano de control—revisiónaos xuntos para garantir a coherencia.

- Utiliza os teus estudos MSA para apoiar tanto os resultados dimensionais como os controles de proceso continuos.

- Nunca presentes debuxos desactualizados ou igcores os requisitos específicos do cliente—son causas frecuentes de rexeitamento.

- Verifica dúas veces que todas as características especiais estean claramente identificadas e reflictables en todos os documentos relevantes.

Agora que tes unha referencia completa dos 18 elementos, a seguinte sección amosarache como asociar estes documentos ao nivel de presentación PPAP axeitado—para que non prepares de máis nin de menos segundo as necesidades do teu cliente.

Comprender os niveis PPAP e escoller o alcance correcto

Xa te preguntaches por que algunhas presentacións PPAP son sinxelas mentres que outras parecen unha montaña de papeleo? A resposta adoita estar en escoller o Nivel ppap adecuado para o teu proxecto. Cando entendas os niveis de PPAP , podes adaptar a túa documentación ás necesidades do teu cliente—ahorrando tempo, reducindo riscos e gañando confianza. Analicemos os cinco niveis, para que sempre saibas o que se espera e como negociar o alcance axeitado da presentación.

Niveis de presentación PPAP dunha ollada

| Nivel ppap | O que presentar | O que conservar | Desencadeantes típicos | Expectativas do cliente | Cando Utilizar |

|---|---|---|---|---|---|

| Nivel 1 | Garantía de presentación de pezas (PSW) só | Toda a documentación de apoio conservada polo fornecedor | Pezas sinxelas de baixo risco cun historial probado | Aprobación rápida, revisión mínima | Fixacións básicas, tapóns plásticos non críticos |

| NIVEL 2 | PSW + mostras seleccionadas e datos limitados (por exemplo, certificados dimensionais, de materiais) | Conxunto completo rexeitado no fornecedor | Complexidade moderada, cambios menores ou novo fornecedor cun bo historial | Requirese algunha proba, pero non documentación completa | Soportes, pezas mecanizadas sinxelas, actualizacións menores de deseño |

| NIVEL 3 | PSW + datos completos de apoio + mostras de produto | Copia no fornecedor; todos os documentos presentados ao cliente | Pezas novas, alta complexidade, elementos de seguridade/críticos ou requisitos regulamentarios | Revisión exhaustiva dos 18 elementos | Compóñentes do motor, sistemas de seguridade, lanzamentos de produtos novos |

| Nivel 4 | PSW + outros documentos especificados polo cliente | Definido polo cliente; pode requerir formularios ou probas especiais | Necesidades únicas do cliente, requisitos regulamentarios ou operativos especiais | Entrega personalizada, o cliente define a evidencia | Dispositivos médicos, pezas con necesidades especiais de conformidade |

| Nivel 5 | PSW + paquete completo, todos os datos dispoñibles para revisión in situ | Todos os documentos e mostras preparados no lugar do fornecedor | Risco máis alto, aplicacións críticas ou auditoría de cliente requirida | Auditoría in situ, análise profunda do proceso e controis | Aeroespacial, pezas críticas do motor ou por solicitude especial |

Cando o nivel 3 é apropiado

O PPAP de nivel 3 é con diferencia o máis común—e por boas razóns. É a opción estándar para pezas novas, cambios importantes e calquera cousa con risco ou complexidade significativos. Se estás fornecendo un artigo relacionado coa seguridade ou unha peza nova no teu proceso, espera que o teu cliente requeira nivel 3 ppap . Isto significa presentar o PSW, os 18 elementos completos e mostras físicas para revisión. Os requisitos ppap nivel 3 dan ao teu cliente confianza total antes de aumentar a produción (Six Sigma Development Solutions) .

Evidencia Requirida por Nivel

- Nivel 1: Só o PSW—rápido e lixeiro, pero só para pezas de baixo risco.

- Nivel 2: PSW máis evidencia dirixida (como algúns resultados de probas ou mostras). Isto adoita chamarse level 2 ppap e é axeitado para cambios moderados ou cando o seu cliente quere un pouco máis de garantía.

- Nivel 3: O paquete completo—PSW, os 18 elementos completos e mostras do produto. Este é o predeterminado agás que se indique outra cousa.

- Nivel 4: PSW máis todo o que o cliente solicite. Level 4 ppap é flexible e emprégase para requisitos personalizados.

- Nivel 5: Todo o incluído no nivel 3, pero todos os documentos e mostras deben estar preparados para unha revisión ou auditoría in situ por parte do cliente.

Lembre que todos os niveis de PPAP inclúen o Part Submission Warrant. A diferenza está en cantas evidencias se envían fronte a cantas se conservan no fornecedor, e se hai formularios especiais ou auditorías implicadas.

Elixir o Nivel Correcto co Seu Cliente

Parece complexo? Non ten por que ser así. Aquí ten como tomar esta decisión:

- Comece polo risco: Maior risco, complexidade ou escrutinio regulador adoita significar un nivel de presentación máis alto.

- Pregunte cedo: Aclare co seu cliente que nivel de PPAP requiren; non o dea por suposto.

- Comprobe os requisitos específicos do cliente: Algunhas OEM ou fornecedores de nivel 1 teñen as súas propias normas que anulan os niveis predeterminados. Sempre revise os seus manuais de fornecedor ou acordos de calidade.

- Negociar cando sexa apropiado: Se a súa peza é de baixo risco pero o cliente solicita o nivel 3, presente o seu caso para un nivel máis lixeiro, especialmente se ten un historial sólido de calidade.

- Documente o acordo: Confirme sempre por escrito o nivel acordado para evitar confusións posteriores.

"O nivel correcto de PPAP equilibra o risco, a complexidade e as expectativas do cliente—sen comprometer nunca a calidade nin o cumprimento normativo."

Ao comprender e aplicar o correcto niveis ppap , optimizará os seus envíos, evitará traballo en exceso e mellorará as relacións co cliente. A continuación, analizaremos exemplos comentados dos principais documentos PPAP—para que poida ver como son os envíos exitosos na práctica.

Exemplos Comentados de Documentos PPAP que Aproban a Revisión

Cando está fronte a un prazo de entrega PPAP, a diferenza entre unha aprobación sinxela e unha ronda de reaxustes adoita depender da claridade coa que os seus documentos demostran o cumprimento. Preguntándose como é un envío sólido modelo ppap oU modelo psw como é? Imos revisar exemplos anotados e alineados cos estándares para os documentos PPAP máis escrutinados—para que poidas elaborar a túa seguinte presentación con confianza, sen adiviñanzas.

Como completar unha Garantía de Presentación de Peza (PSW)

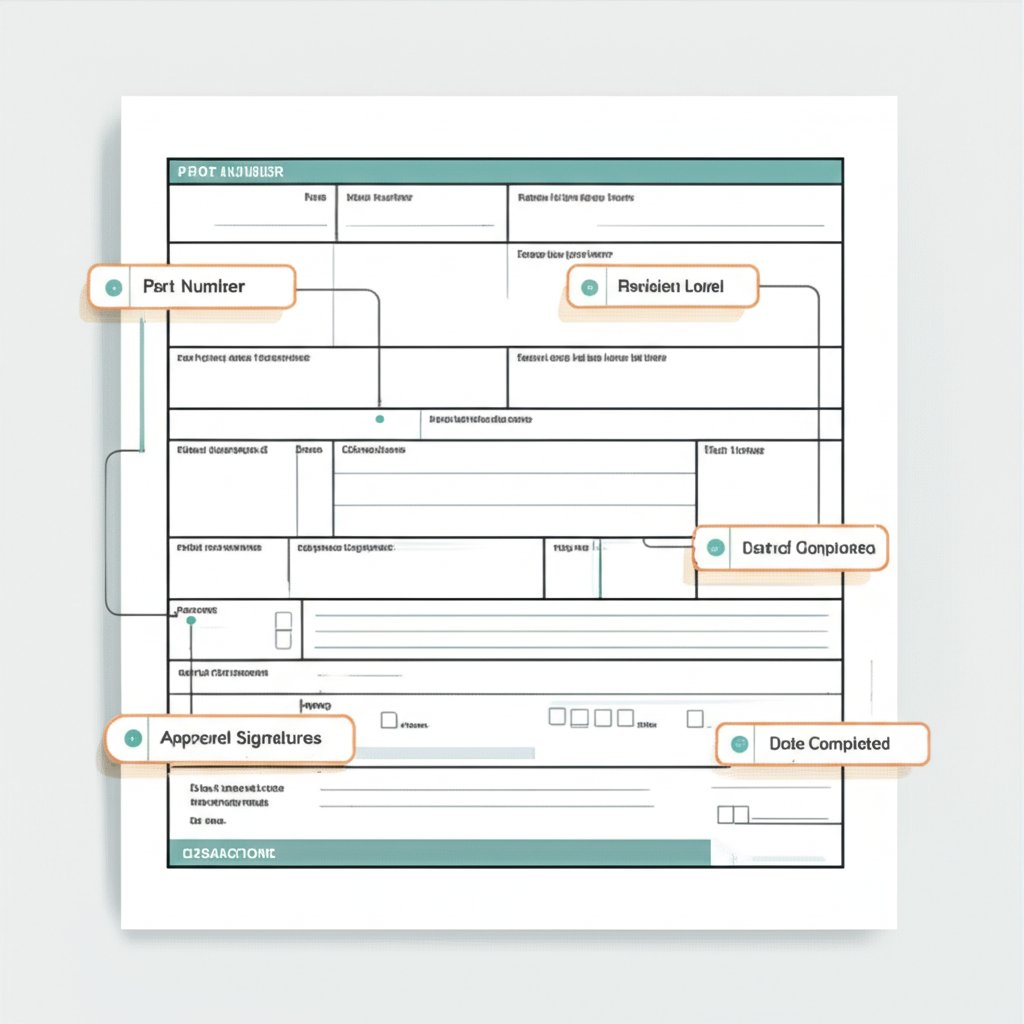

A PSW é a peza clave do teu paquete PPAP. Resume a túa declaración de que se cumpriron todos os requisitos—e é obrigatoria para cada número de peza agás que o cliente indique outra cousa. Se algún día preguntaches que é unha garantía de presentación de peza ou buscaste un modelo de garantía de presentación de peza , aquí tes un exemplo sinxelo e anotado baseado nas mellores prácticas do sector e en formularios de referencia (InspectionXpert) :

[Número de peza] — Identifica a peza específica presentada.

[Revisión do debuxo] — Amosa que versión do debuxo se utilizou; debe coincidir cos documentos de apoio.

[Motivo da presentación] — Peza nova, cambio técnico, cambio de fornecedor, etc.; o comprador verifica o desencadeante correcto.

[Nivel de presentación] — Nivel 1–5; indica cantas probas ou evidencias acompañan a presentación.

[Información de fabricación da organización] — Planta/localización, asegurando a trazabilidade.

[Declaración] — A conformidade formal do fornecedor de que se cumpren os requisitos e de que existe evidencia dispoñible.

- Erros comúns: Números de peza/revisións non coincidentes, falta da razón da presentación, nivel incorrecto, declaración sen asinar.

Lembre que o significado do parte submission warrant é a súa declaración oficial de que todo o seu paquete PPAP é exacto e completo. Verifique sempre a coherencia co resto da documentación e cos requisitos do cliente.

Vínculo entre PFMEA e Plan de Control: Garantindo a trazabilidade

Unha das razóns máis frecuentes de rexeitamento do PPAP? Os riscos identificados no PFMEA non se abordan no Plan de Control. Cada modo de fallo significativo debe ter un control e un plan de resposta correspondentes. Aquí ten unha táboa simplificada que amosa como se conectan estes documentos, baseada en boas prácticas e orientacións normativas (Plexus International) :

| Modo de Fallo (PFMEA) | Método de Control (Plan de Control) | Plan de reacción |

|---|---|---|

| Dimensión incorrecta da peza | inspección ao 100% con péndulo dixital | Deter a produción, segregar as pezas non conformes, notificar ao supervisor |

| Defecto superficial | Inspección visual na montaxe final | Cuarantena, retraballo, revisión da formación do operario |

| Dureza incorrecta | Probas periódicas de dureza (certificadas por laboratorio) | Reter lote, iniciar acción correctiva, informar ao cliente se é necesario |

- Consello: Revisa cada risco do PFMEA e asegúrate de que exista un control correspondente no teu plan de control. A consistencia é clave.

- Erros frecuentes: Falta de controles para características especiais, planes de reacción imprecisos ou frecuencia de mostraxe que non se axusta ao risco.

Aspectos esenciais dos resultados dimensionais: Informar con claridade

Os resultados dimensionais son unha parte fundamental de documentos ppap con exemplo valor. Demostran que as pezas coinciden fisicamente co deseño. Aquí tes unha estrutura sinxela para informar, adaptada a partir de modelos do sector:

| ID da característica | Nominal | Tolerancia | Resultado | Medidor utilizado | Referencia |

|---|---|---|---|---|---|

| 1 | ø10.1 | -0.02 | 10.09 | Micrómetro | Revisión do debuxo L4/d |

| 2 | 6.3 Ra | MAX | 5.8 | Probador de rugosidade | Revisión do debuxo L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | Revisión do debuxo L4/d |

- Boa práctica: Incluír todas as dimensións requiridas no debuxo, indicar o calibre empregado e facer referencia á revisión correcta do debuxo.

- Erros comúns: Omitir dimensións, usar calibres sen calibrar ou facer referencia á versión incorrecta do debuxo.

Análise do Sistema de Medición e Estudos Iniciais do Proceso: O que Incluír

A Análise do Sistema de Medición (MSA) e os estudos iniciais do proceso xeran confianza na estabilidade da medición e produción. Aínda que os formatos varíen, as súas descricións sempre deberían incluír:

- Ámbito do estudo : Que características, calibres ou procesos foron avaliados?

- Xustificación : Por que foron seleccionados—son características especiais, de alto risco ou especificadas polo cliente?

- Referencia do método : Que norma ou método foi seguido (por exemplo, manual AIAG MSA)?

- Resumo dos resultados : Atopáronse os medidores capaces? É o proceso estable e capaz para as características clave?

Por exemplo, a súa narrativa de MSA podería dicir: «Realizáronse estudos de Gage R&R no paquímetro dixital empregado para a medición do diámetro exterior, seguindo o manual AIAG MSA. Todos os resultados cumpriron os criterios de aceptación para repetibilidade e reproducibilidade.» Para os estudos de proceso, resuma a capacidade para cada característica especial, referíndose aos gráficos de control ou informes de estudo segundo necesario.

- Erros frecuentes: Falta de xustificación na selección do medidor, referencias de método incompletas ou non cubrir todas as características críticas.

A importancia dos exemplos e modelos

Cando utiliza modelos claros e alineados coas normas —como os anteriores— facilita ao comprador revisar a súa presentación PPAP e reduce o risco de traballo adicional custoso. Sexa que estea buscando un modelo psw , un modelo de garantía de presentación de peza , ou un completo modelo ppap , adapte sempre os seus documentos aos últimos requisitos do cliente e da AIAG.

A seguir, imos amosarlles como planificar e organizar a súa presentación do PPAP paso a paso, para que poida pasar da preparación dos documentos á aprobación en tempo con menos sorpresas.

Preparación progresiva do PPAP con listas de verificación e cronogramas

Acórdase de terse preguntado por onde comezar ou qué revisar dúas veces ao preparar a súa próxima presentación do PPAP? O proceso ppap pode resultar abrumador, pero dividi-lo nunha serie de pasos claros e prácticos faino manexable e axeitado para auditorías. Sexa que estea a apoiar o lanzamento dun novo produto ou a responder a un cambio, esta guía ofrecelle unha lista de verificación ppap secuencial que se integra á marxe coas súas actividades APQP e o prepara para unha revisión sinxela.

Lista de verificación PPAP previa ao lanzamento

Antes de compilar o seu paquete PPAP, é fundamental organizar os artefactos correctos e acadar alineación co seu cliente. Aquí ten unha aproximación paso a paso que pode adaptar a calquera proxecto:

- Confirmar os rexistros de deseño e as últimas revisións —asegúrese de que os debuxos, especificacións e requisitos do cliente están actualizados e coinciden coa documentación interna.

- Identificar características especiais —crea ou actualiza a túa matriz para as características que requiren controles adicionais ou trazabilidade.

- Desenvolve ou actualiza o PFMEA e o Plan de Control —asegúrate de que os riscos e controles sexan consistentes e reflicten o fluxo de proceso actual.

- Prepara diagramas de fluxo de proceso —verifica que cada paso de fabricación e inspección estea representado, incluídos os fluxos de non conformidade.

- Fixa as estratexias de medición e crea un plan MSA —define que medidores se usan para as características críticas e programa estudos de Gage R&R.

- Achega probas de capacidade etapa —planificar estudos iniciais de proceso (SPC, índices de capacidade) sobre características clave.

- Organizar as probas de material e rendemento —coordinar con laboratorios cualificados para obter calquera certificación ou informe requirido.

- Acordar o nivel de presentación e os requisitos específicos do cliente —confirmar co seu cliente cal nivel ppap é necesario e se hai evidencias ou formatos únicos.

- Programar a produción en ritmo real (se é necesario) —planificar ensaios de produción para demostrar a capacidade e estabilidade do proceso.

- Compilar a documentación e completar o Certificado de Presentación de Peza (PSW) —resume a súa presentación, asegurándose de que toda a proba de apoio está organizada e lista para ser revisada.

- Entregar o paquete e conservar os orixinais segundo sexa necesario —entregar á súa clientela a proba acordada e manter copias para auditoría ou futuras consultas.

- Artefactos para presentar cedo:

- Debuxos e rexistros de deseño

- Matriz de características especiais

- Borradores do PFMEA e do plan de control

- Plan de MSA e lista de medidores

- Modelos iniciais de estudo de proceso

- Solicitudes de probas de material/rendemento

- Aprobacións de embalaxe e etiquetaxe

PPAP Delta despois de Cambios de Enxeñaría

O cambio é constante na fabricación, pero non sempre significa comezar o seu PPAP desde cero. Cando está a tratar dunha actualización de deseño, un axuste do proceso ou un cambio de fornecedor, un pPAP delta é a ferramenta adecuada para o traballo. Aquí explica como delimitar e documentalo:

- Identifique os elementos afectados —localice exactamente cales dos 18 elementos PPAP se ven afectados polo cambio (por exemplo, debuxo actualizado, PFMEA revisado, certificado de material novo).

- Mantente trazable —faga referencia ao PPAP orixinal aprobado e marque claramente os documentos revisados e as súas datas de entrada en vigor.

- Implique ao seu cliente —acordar desde o comezo que debe ser reenviado, e confirmar se é necesario un paquete completo ou parcial.

- Documentar a razón do cambio —incluir avisos de cambio de enxeñaría e calquera validación ou proba de apoio que amose o cumprimento continuado.

O PPAP delta mantén a documentación sinxela e relevante, asegurando que só se revisen as actualizacións necesarias mentres se preserva a integridade da aprobación orixinal. Para obter máis información sobre a integración do control de cambios co proceso APQP e PPAP , consulte os procedementos APQP da súa organización ou busque formación específica en pPAP para o seu equipo.

Cronograma e Responsabilidades

Planificar as súas actividades de PPAP xunto co conxunto máis amplo proceso apqp axuda a evitar prisas de última hora e prazos incumpridos. Aquí tes unha plantilla de cronograma que podes adaptar:

| Semana | Propietario | Resultados | Riscos/Bloqueos |

|---|---|---|---|

| 1 | Enxeñeiro de deseño | Confirmar debuxo e características especiais | Pendente de clarificación do cliente |

| 2 | Responsábel do APQP | Actualizar PFMEA e fluxo de proceso | Detalles de proceso incompletos |

| 3 | Enxeñeiro de Calidade | Pechar o plan MSA e selección de medidores | Disponibilidade do calibre ou atrasos na calibración |

| 4 | Responsábel do laboratorio | Iniciar probas de material/desempeño | Capacidade do laboratorio, preparación das mostras |

| 5 | Enxeñeiro de Procesos | Realizar estudos iniciais do proceso, análise de capacidade | Inestabilidade do proceso, brechas nos datos |

| 6 | Responsable de Calidade | Compilar o paquete PPAP, completar o PSW | Faltan sinaturas, non conformidades sen resolver |

| 7 | Calidade do fornecedor | Enviar ao cliente e conservar os orixinais | Comentarios do cliente durante a revisión |

Adaptar este modelo permite clarificar roles, detectar riscos cedo e manter o seu envío na traxectoria adecuada. Observará que integrar apqp ppap actividades ao longo do cronograma apoia a preparación e reduce as actuacións de última hora no lanzamento.

Ao seguir un procedemento ppap —dende a lista de verificación ata as actualizacións delta e a xestión do cronograma—non só cumprirá os requisitos do seu cliente, senón que tamén construirá unha cultura de planificación proactiva da calidade. A continuación, veremos como os compradores avalían o seu paquete PPAP e o que pode facer para evitar os motivos comúns de rexeitamento.

Decisións de aceptación e como evitar rexeitamentos

Imaxine que dedicou semanas ao seu paquete PPAP e só recibe do seu cliente: «Envío rexeitado—volva presentalo». Frustrante, verdade? Comprender como os compradores avalían os documentos ppap e que desencadea a aceptación ou o rexeitamento é a clave para obter aprobacións máis sinxelas e menos atrasos. Analicemos o proceso de aprobación ppap para que saibas exactamente o que debes comprobar e como corrixir os erros máis frecuentes antes de presentar.

Como avalían os compradores as entregas PPAP

Cando un cliente recibe o teu paquete PPAP, a súa revisión é sistemática e orientada ao detalle. Non buscan só caixas marcadas—queren ver que a túa evidencia é consistente, trazábel e está en liña cos seus requisitos así como co manual AIAG PPAP. Isto é o que a maioría dos compradores analizan:

- Aliñamento do debuxo : Coinciden os teus rexistros de deseño, resultados dimensionais e pezas mostrais co debuxo e versións máis recentes do cliente?

- Transmisión de características especiais : Identificáronse e controláronse claramente todas as características especiais ao longo do PFMEA, plano de control e resultados de inspección?

- Coherencia da evidencia : Os 18 elementos da túa entrega contan unha historia consistente—sen especificacións desemparelladas, sinaturas ausentes ou formularios obsoletos?

- Adecuación de MSA : Os seus estudos de medición R&R e os rexistros de calibración están completos, actualizados e relacionados coas medicións clave?

- Razón do estudo de proceso : Cobren os seus estudos iniciais de proceso (SPC, análise de capacidade) todas as características críticas e especiais?

- Verificación do embalaxe : Validou e documentou que o embalaxe satisfai os requisitos do cliente e protexe o produto?

- Trazabilidade das modificacións : Están claramente documentadas as modificacións técnicas, e actualizáronse en consecuencia os elementos afectados do PPAP?

- Requisitos específicos do cliente : Abordou algunhas formas, datos ou evidencias particulares que o seu cliente espera, ademais do estándar?

Para requisitos ppap nivel 3 , os compradores esperan unha presentación completa e detallada con todos os elementos preparados coidadosamente e coherentes entre si. Calquera oco ou desalineación pode provocar atrasos ou rexeitamentos directos.

Xeradores comúns de rexeitamento e solucións

Incluso os equipos con experiencia atopan problemas evitables. Aquí están os xeradores máis frecuentes de rexeitamento — e como resolvelos antes de que se convertan en obstáculos:

- Revisións non coincidentes : Se os seus resultados dimensionais ou plans de control fan referencia a unha revisión de debuxo diferente da que espera o cliente, actualice todos os documentos á versión correcta e verifique dúas veces a coherencia.

- Controis incompletos de características especiais : Asegúrese de que cada característica especial estea identificada na PFMEA, controlada no Plan de Control e medida nos seus resultados. Omitir incluso unha pode levar a unha reapresentación.

- PSW sen asinar ou obsoleto : O Part Submission Warrant debe estar completamente cuberto, asinado polo representante autorizado e reflectir a razón e nivel actuais da presentación.

- Fundamentación insuficiente do calibre ou MSA : Se a análise do seu sistema de medición está ausente para unha dimensión clave, realice e documente un estudo de Gage R&R ou inclúa rexistros de calibración segundo requirido.

- Estudos de proceso omitidos ou incompletos : Para características críticas, inclúa sempre estudos de capacidade ou gráficos de CEP. Se a capacidade do proceso aínda non se acadou, documente controles provisionais e plans de mellora.

- Formularios ou datos específicos do cliente ausentes : Revise o manual do fornecedor do seu cliente para ver se hai requisitos adicionais — e inclúaos no seu paquete de presentación.

Establecer un fluxo de traballo interno estruturado e revisións periódicas entre departamentos, especialmente antes da presentación requisitos ppap nivel 3 os paquetes pode detectar a maioría destes problemas cedo.

Resultados da decisión e próximos pasos

"As decisións de aprobación do PPAP adoitan clasificarse en tres categorías: aprobación completa (cumprense todos os requisitos), aprobación provisional (permítese unha produción limitada con condicións) ou rexeitamento (requírese resubmisión con acción correctiva)."

- Aprobación completa : O teu paquete está completo e coherente; estás autorizado para a produción completa.

- Aprobación provisional : Algunhos requisitos non están totalmente satisfeitos, pero o cliente permite envíos limitados mentres resolves os problemas específicos—normalmente cun plan de acción e cronograma claros.

- Rexeitado : Existén brechas importantes, inconsistencias ou elementos ausentes que requiren que revises e volvas presentar todo ou parte do paquete.

Para mellorar a túa taxa de aprobación ppap , centra-te na coherencia interna, trazabilidade e comunicación proactiva co teu cliente. Fai sempre referencia ao Manual PPAP AIAG e, cando sexa aplicable, aos apartados da IATF 16949 para obteren os criterios de aceptación máis actuais e precisos. Se algúna vez tes dúbidas, pide ao teu cliente aclaracións ou exemplos de presentacións modelo—moitas organizacións comparten modelos ou listas de verificación para axudarte a axustarte ao seu proceso de aprobación .

Preparado para aplicar estas leccións? A continuación, imos amosarche como adaptar a súa estratexia de documentación PPAP para diferentes tipos de pezas, para que nunca esqueza un detalle esencial, independentemente do que estea fabricando.

Adaptar o PPAP segundo o tipo de peza sen esquecer os aspectos esenciais

Cando se trata de fabricación ppap , rara vez serve un tamaño único. Os requisitos básicos do proceso de aprobación de pezas de produción son os mesmos, pero o xeito no que documenta e destaca os riscos clave pode cambiar considerablemente dependendo da peza que estea fabricando. Entón, como garante a calidade ppap para todo, desde ferraxes ata conectores de alta tecnoloxía? Dividámolo por tipo de peza, para que nunca esqueza un detalle crítico, independentemente do que teña na súa planta.

Ferraxes e pezas formadas en frío

- Certificacións de Materiais: Proporcione sempre trazabilidade completa ata a fonte de fusión e lote, xa que a confusión de materiais é un risco común.

- Razoamento da calibración de filetes: Documente claramente por que escolleu un calibre de filete particular e amose evidencia de calibración; os compradores revisan isto detidamente para pezas de procesos da industria automotriz.

- Resultados Dimensionais: Cubrir todas as características de impresión, pero prestar especial atención ás dimensións críticas do filete e da cabeza.

- Enfoque do PFMEA: Destacar riscos como o desgaste das ferramentas, rotura das troques e variación na dureza do material.

- Detalles do plan de control: Asegurar verificacións frecuentes das características especiais e documentar os plans de reacción para filetes fóra de tolerancia.

- Documentación dos laboratorios: Utilizar só laboratorios acreditados para as probas de material e de dureza, e incluír as súas certificacións no seu paquete.

Componentes mecanizados

- Descricións da capacidade: Para dimensións críticas (por exemplo, aguilleiros, filetes, superficies), fornecer estudos iniciais robustos do proceso e explicar a súa aproximación á capacidade do proceso.

- Estratexia de medición: Documentar a xustificación da selección do medidor e incluír estudos de MSA (Gage R&R) para todas as medicións personalizadas ou de alto risco.

- Profundidade do PFMEA: Abordar riscos como rotura de ferramentas, erros de instalación e defectos no acabado superficial.

- Plan de Control: Mapear cada característica especial do PFMEA e definir plans de reacción claros para cada unha.

- Embalaxe/manipulación: Especificar como se evitan raiaduras, golpes ou contaminación despois do mecanizado—unha preocupación frecuente dos compradores en pezas de alto valor.

- Documentación dos laboratorios: Se se utilizan laboratorios externos para verificación dimensional ou metalúrxica, anexar as súas acreditacións e métodos de proba ao paquete PPAP.

Conectores e conxuntos electrónicos

- Validación funcional: Incluír evidencia de continuidade eléctrica, resistencia de illamento e ciclos de acoplamento/desacoplamento segundo requirido polo debuxo.

- Auditorías do proceso en capas: Amose como audita os pasos de montaxe e a formación dos operarios, xa que o erro humano é un risco clave.

- Controis de ESD/manipulación: Documente as medidas de protección contra descargas electrostáticas e os protocolos de embalaxe.

- Énfase no PFMEA: Centre-se en riscos como a falla das soldaduras, o desalineamento de pinos e as fendas no aloxamento.

- Plan de Control: Detalle as probas funcionais durante o proceso e ao final da liña, con plans de reacción para fallas.

- Documentación do laboratorio: Para probas ambientais ou eléctricas, asegúrese de que todos os resultados proceden de laboratorios certificados, que documentan laboratorios e facer referencia ás súas cualificacións.

Táboa Comparativa: Enfoque do PPAP por Tipo de Peza

| Tipo de Peza | Riscos Principais | Énfase na Documentación | Preocupacións Típicas do Comprador |

|---|---|---|---|

| Fixacións/Formadas en Frío | Erro de material, calidade das roscas, desgaste das ferramentas | Certificados de material, xustificación dos calibres de rosca, acreditacións de laboratorio | Trazabilidade, axuste das roscas, consistencia da dureza |

| Componentes mecanizados | Precisión dimensional, acabado superficial, rotura de ferramentas | Estudos de capacidade de proceso, MSA, empaquetado/manipulación | Control de características críticas, trazabilidade dos medidores, prevención de danos |

| Conectores/Conxuntos | Función eléctrica, ESD, erros de montaxe | Evidencia de probas funcionais, protocolos ESD, auditorías estratificadas | Validación de rendemento, formación do operario, robustez ambiental |

Non esquezas: Requisitos Específicos do Cliente e Características Especiais

Independentemente do tipo de peza, comprobe sempre os requisitos específicos do cliente e preste especial atención a calquera característica especial indicada no debuxo. Estes anulan as plantillas xenéricas de PPAP e adoitan requiren documentación adicional, controles ou terceiros que documentan laboratorios para verificación. Ao adaptar a súa aproximación ao PPAP ás realidades da súa aprobación de pezas de produción e os riscos únicos de cada produto, cumprirás tanto as expectativas do sector como as dos clientes e evitarás sorpresas custosas durante a revisión.

A seguir, axudarémoste a comparar ferramentas e servizos que poden agilizar o teu proceso de documentación PPAP, para que poidas centrarte máis na fabricación e menos no papeleo.

Comparar Ferramentas e Servizos PPAP para a Mellor Adecuación

Cando tes a tarefa de elaborar un paquete PPAP, confías no teu equipo interno, probas unha solución dixital ou asociáste cun fabricante que se encarga de todo, desde as pezas ata a documentación? A resposta depende da complexidade do teu proxecto, dos prazos e dos recursos de que dispoñas. Analicemos as opcións principais para servizos ppap —para que poidas escoller con confianza o apoio que mellor se adapta ás túas necesidades e ás expectativas dos teus clientes.

Escoller Apoio PPAP: Cales Son as Túas Opcións?

Imaxina que estás lanzando un novo compoñente automotriz cun prazo moi axustado. Necesitas non só documentación conforme senón tamén pezas entregadas a tempo e que cumpran con todos os estándares de calidade. Aquí é onde entran en xogo as túas opcións de apoio ao PPAP:

- Socios de fabricación integral que poden encargarse tanto da produción como da documentación do PPAP, optimizando todo o proceso.

- Software especializado en PPAP que automatiza a xestión de documentos, aprobacións e o seguimento de fluxos de traballo.

- Servizos especializados de consultoría en PPAP que axudan ao teu equipo durante a documentación, auditorías e comunicación co cliente.

- Equipos internos que usan ferramentas manuais ou dixitais para xestionar o proceso no interior da empresa.

Cando un fabricante integral pode axudar

Para fornecedores que necesitan tanto a realización de pezas como documentación PPAP totalmente conforme—especialmente cando son cruciais a prototipaxe rápida e a disciplina IATF 16949—un socio integral pode marcar un antes e un despois. Shaoyi Metal Technology destaca neste ámbito, ofrecendo solucións integrais para compoñentes automotrices de alta precisión. Os seus servizos abarcan estampación, conformado en frío, mecanizado CNC e soldadura, todo baixo un mesmo teito, co apoio da documentación PPAP integrada en cada etapa. Este enfoque simplifica a recollida de evidencias para PFMEA, Plan de Control, MSA e resultados dimensionais, reducindo ao mínimo o risco de documentación ausente ou incoherente.

Software PPAP fronte a Proveedores de Servizos

Quizais estea considerando ferramentas dixitais para xestionar a súa presentación. As plataformas modernas de software ppap poden automatizar a xestión de documentos, permitir aprobacións electrónicas e manter todos os seus rexistros nunha localización centralizada e accesible desde a nube. Isto é especialmente útil para equipos que xestionan múltiples proxectos ou aprobacións remotas. Algúns servizos incluso ofrecen un descarga gratuíta de software ppap ou proba, para que poidas probar as funcións antes de comprometerche.

Por outro lado, os servizos especializados de consultoría PPAP ofrecen orientación práctica, desde a preparación de documentos ata auditorías no sitio e comunicación co cliente. Estes expertos son particularmente valiosos se o teu equipo é novo no proceso, se enfrenta a requisitos complexos do cliente ou precisa garantir o cumprimento das últimas normas, como as incluídas en Formación aiag ppap .

Táboa comparativa: Opcións de apoio PPAP

| Provedor/Ferramenta | Características principais | Tempo de resposta | Certificación/Expertise | O mellor para |

|---|---|---|---|---|

| Shaoyi Metal Technology | Fabricación integral de pezas, documentación PPAP integrada, prototipado rápido, certificado IATF 16949, experiencia global con OEM/Tier 1 | Tan rápido como 7 días para prototipos | IATF 16949, traxectoria extensa no sector automoción | Proveedores que necesitan pezas e paquetes PPAP conformes rapidamente |

| Software SafetyCulture para PPAP | Xestión de documentos, automatización de fluxos de traballo, seguimento de conformidade, aplicación móbil | Inmediato (baseado na nube) | Ferramentas dixitais de conformidade para calquera industria | Equipos que necesitan fluxos de traballo dixitais e aprobacións remotas |

| ComplianceQuest | Xestión de conformidade, análise, colaboración | Inmediato (baseado na nube) | Coñecemento especializado en SGC | Organizacións centradas na análise de conformidade |

| EHSInsight | Xestión de calidade e seguridade, informes | Inmediato (baseado na nube) | Experiencia en QMS/EHS | Empresas grandes con necesidades ambientais/de calidade |

| QT9 QMS | Xestión da calidade, control de documentos, auditorías | Inmediato (baseado na nube) | Enfoque en QMS | Empresas que buscan un control robusto de documentos |

| TPT PPAP Services | Documentación guiada de PPAP, auditorías, comunicación entre provedor e cliente | Baseado en proxectos | Experiencia no proceso PPAP | Proveedores que necesitan asesoramento no proceso e apoio en auditorías |

Puntos fortes e débiles: Escoller a súa aproximación

-

Shaoyi Metal Technology

-

Ventaxas

- Entrega integrada de pezas e documentación: reduce traspasos e erros

- Prototipado rápido e apoio ao lanzamento para prazos urxentes

- Certificado IATF 16949, de confianza para clientes líderes do sector automoción

-

Desvantaxes

- Adequado para proveedores que necesiten fabricación e documentación; non ideal para proxectos só de documentación

-

-

Software PPAP (por exemplo, SafetyCulture, QT9 QMS)

-

Ventaxas

- Acelera a xestión de documentos e aprobacións

- Centraliza os rexistros para facilitar o acceso e as auditorías

- Algunhas ofrecen descarga gratuíta de software ppap ou proba

-

Desvantaxes

- Pode non abordar a validación da peza ou proceso físico

- Require configuración e formación previas

-

-

Servizos especializados de PPAP (por exemplo, TPT)

-

Ventaxas

- Orientación práctica para presentacións complexas ou por primeira vez

- Apoyo para auditorías, estudos de capacidade e negociacións con clientes

-

Desvantaxes

- Pode non fornecer ferramentas de fabricación ou fluxos de traballo dixitais

- Baseado en proxectos, polo que o apoio continuo pode require un compromiso adicional

-

Tomando a Súa Decisión

En última instancia, o mellor apoio PPAP depende dos recursos da súa organización, da complexidade das súas pezas e dos requisitos do seu cliente. Se precisa dun único socio que poida entregar tanto as pezas como a documentación conforme con velocidade e calidade, considere Shaoyi Metal Technology . Se está centrado na dixitalización do seu fluxo de traballo, unha solución software ppap con proba gratuíta podería ser o seu mellor primeiro paso. Para equipos novos no proceso ou que enfrontan clientes exigentes, investir en formación aiag ppap ou servizos de consultoría pode dar dividendos en aprobacións máis sinxelas e menos sorpresas.

A continuación, remataremos cunhas accións prácticas para converter a súa estratexia PPAP nunha execución segura—sen importar que opción de apoio elixa.

Converte a orientación PPAP en acción con confianza

Conclusiones clave sobre os documentos PPAP

- Asegúrese sempre da coherencia en todos os documentos PPAP —dende os rexistros de deseño ata o PSW—para que a súa presentación conte unha historia completa e coherente.

- Non esquezas nunca requisitos específicos do cliente ; estes poden anular as plantillas estándar e adoitan ser decisivos para a súa aprobación.

- Confirme o seu nivel de presentación cedo e axuste toda a evidencia ao que o cliente espera—xa sexa Nivel 1 ou un paquete completo de Nivel 3.

No seu núcleo, o proceso de aprobación de pezas de produción ppap trátase de construír confianza e claridade entre fornecedor e cliente. Comprender que significa PPAP e a forma completa de ppap —Proceso de Aprobación de Pezas en Produción—axúdalle a ver que é máis ca papelaría: é un sistema disciplinado para redución de riscos, control de cambios e preparación para o lanzamento. O acrónimo ppap recoñécese no sector do automóbil e na fabricación de precisión polo seu papel asegurando que cada peza cumpra cos requisitos de calidade antes da produción total.

Plan de Acción para o Seu Próximo Envío

Preparado para por estas leccións en práctica? Use esta lista de comprobación para pasar da planificación ao envío exitoso—sen importar o seu sector ou tipo de peza:

- Confirme todas as revisións dos debuxos e características especiais —comprobe as últimas especificacións e asegúrese de que cada requisito único está claramente identificado.

- Acorde o nivel de envío co seu cliente —aclare se está enviando Nivel 1, Nivel 2, Nivel 3 ou superior, e documente este acordo.

- Estruture o seu plan MSA e seleccione os medidores —identificar cedo no proceso que medicións necesitan evidencia de repetibilidade e reproducibilidade (gage R&R) ou calibración.

- Programar estudos de proceso —planificar estudos de capacidade para todas as características críticas e asegurarse de que os datos están preparados antes de compilar o seu paquete.

- Preparar cedo o Part Submission Warrant (PSW) —compreetábo conforme avanza, para que sexa consistente co resto da documentación e estea listo para a revisión final.

Imaxine que se atopa cun prazo de lanzamento moi apertado ou cunha montaxe complexa con múltiples características especiais. Aquí é onde ter un único socio responsable pode marcar toda a diferenza. Shaoyi Metal Technology ofrece unha solución integral tanto para a realización de pezas como para a documentación PPAP conforme—ideal para proxectos nos que velocidade, calidade e disciplina IATF 16949 son imprescindibles. A súa experiencia en estampación, formación en frío, mecanizado CNC e soldadura permite que se centre no seu negocio principal mentres eles xestionan tanto a fabricación como a documentación, acelerando o seu camiño cara á aprobación.

Por suposto, cada proxecto é único. O mellor enfoque é comparar as súas opcións usando o marco de ferramentas e servizos anterior—considere os seus recursos internos, a complexidade das súas pezas e as expectativas do seu cliente. Sexa que necesite un socio completo de fabricación, un fluxo de traballo dixital de PPAP ou formación específica en procesos, escolla o camiño que mellor se adapte ao seu cronograma e perfil de risco.

Ao aplicar estas etapas prácticas e aproveitar o apoio adecuado, non só definirá o PPAP para a súa organización senón que tamén construirá un historial de aprobacións sinxelas e de confianza duradeira por parte dos clientes. Preparado para levar a súa seguinte presentación de PPAP dunha lista de verificación a unha entrega segura?

Preguntas frecuentes sobre documentos PPAP

1. Cales son os 5 niveis de presentación de PPAP?

Os 5 niveis de presentación PPAP definen a cantidade de documentación que debe fornecer ao seu cliente. O nivel 1 require só o Certificado de Presentación de Peza (PSW), mentres que o nivel 3—o máis común—require o PSW xunto con todos os 18 elementos de apoio e mostras de produto. Os niveis 2 e 4 requiren cantidades variables de evidencia según especifique o cliente, e o nivel 5 implica unha revisión in situ de toda a documentación. A elección do nivel adecuado depende da complexidade da peza, do risco e dos requisitos do cliente.

2. Que significa PPAP na fabricación?

PPAP significa Proceso de Aprobación de Pezas de Producción. É un método estandarizado utilizado na fabricación—especialmente na automoción e aerospacial—para demostrar que un fornecedor pode satisfacer de xeito consistente os requisitos de enxeñaría e calidade do cliente antes e despois de cambios. Os documentos PPAP fornecen a evidencia necesaria para a aprobación previa á produción.

3. Que documentos se inclúen nun paquete PPAP?

Un paquete completo de PPAP contén 18 elementos, como rexistros de deseño, documentos de cambios de enxeñaría, FMEAs, plans de control, análises de sistemas de medición, resultados dimensionais, resultados de probas de material e rendemento, e o certificado de presentación de pezas (PSW). Cada documento serve para demostrar a intención de deseño, a capacidade do proceso e o cumprimento das normas do cliente e da industria.

4. Como se relaciona o PPAP co APQP?

O APQP (Planificación Avanzada da Calidade de Produtos) é o proceso global de planificación da calidade, mentres que o PPAP é o paquete de evidencias presentado ao final do APQP. Os documentos do PPAP confirman que todas as actividades do APQP—como análise de riscos, validación de procesos e planificación de control—se completaron con éxito e que a peza está lista para a aprobación de produción.

5. Cando se debe presentar un PPAP delta?

É necesario un PPAP delta sempre que haxa un cambio significativo no produto ou proceso, como actualizacións de deseño, cambios de material ou cambios de fornecedor/localización. Só é necesario actualizar e presentar os elementos afectados do PPAP orixinal, pero todos os cambios deben documentarse de forma clara e ser trazables para manter o estado de aprobación.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —