Braços de Control de Aceiro Estampado con Recubrimento en Pó: Unha Guía Esencial

RESUMO

O recubrimento en pó de brazos de control de aceiro estampado é un método excelente para acadar un acabado moi duradeiro e resistente á corrosión que supera a pintura tradicional. Non obstante, o proceso non é sinxelo. É absolutamente esencial desmontar completamente os brazos, retirando todas as xuntas esféricas e buxes antes do recubrimento. Estes compoñentes non poden soportar as altas temperaturas de curado de aproximadamente 400°F (200°C) e serán destruídos, o que levará ao fallo dos compoñentes.

Por que recubrir con pó brazos de control de aceiro estampado?

Ao restaurar ou mellorar a suspensión dun vehículo, o acabado de compoñentes como os brazos de control é algo máis que cuestión estética. O recubrimento en pó é un proceso de acabado no que se aplica electrostaticamente un pólizoo seco e fluíbel a unha peza metálica, que logo se cura con calor. Este método crea un acabado duro que é significativamente máis resistente e duradeiro que a pintura convencional, polo que resulta ideal para pezas automotrices sometidas a alto desgaste e expostas a condicións severas na estrada.

Os beneficios observados nas pezas de alta calidade do mercado secundario, a miúdo descritos con termos como "acabado en negro brillante de dúas fases con revestimento en pobo", inclúen unha resistencia superior ao desprendemento de lascar, raiaduras, produtos químicos e ferruxo. Esta durabilidade garante que os compoñentes non só teñan un aspecto mellor durante máis tempo, senón que tamén estean mellor protexidos da corrosión que pode comprometer a súa integridade estrutural co paso do tempo. O acero prensado é un material común para brazos de control de equipos orixinais (OEM) debido ao seu equilibrio entre resistencia e fabricación rentable. Aínda que materiais como o acero forxado ofrecen unha resistencia á fatiga superior e o aluminio permite aforro de peso, o acero prensado é unha opción resistente e fiábel para a maioría das aplicacións, o que o converte nun candidato perfecto para a protección mellorada dun acabado en pobo. Shaoyi (Ningbo) Metal Technology Co., Ltd. , que fornecen pezas avanzadas de estampación automotriz desde a prototipaxe ata a produción en masa.

Para comprender mellor as vantaxes, considere esta comparación entre o revestimento en pó e a pintura tradicional para compoñentes de suspensión:

| Característica | Recubrimento en po | Pintura Tradicional (Pulverización/Pincel) |

|---|---|---|

| Durabilidade | Excelente resistencia a raios, arranhóns e abrasión. | Propensa a raiar e arrancharse por causa de restos na estrada. |

| Resistencia á corrosión | Crea unha barrera grasa, non porosa, moi eficaz contra o ferruxe. | Boa, pero pode fallar se se rompe a capa de pintura. |

| Resistencia química | Moito resistente ao fluído de frenos, gasolina e outros produtos químicos automotrices. | Pode danarse ou desprenderse por produtos químicos agresivos. |

| Calidade do remate | Acabado uniforme, grosa e consistente sen pingas nin escurrimentos. | A calidade depende moito da habilidade; propensa a pingas e capas desiguais. |

| Impacto ambiental | Non contén disolventes e emite compostos orgánicos volátiles (COV) despreciables. | Emite COV á atmosfera. |

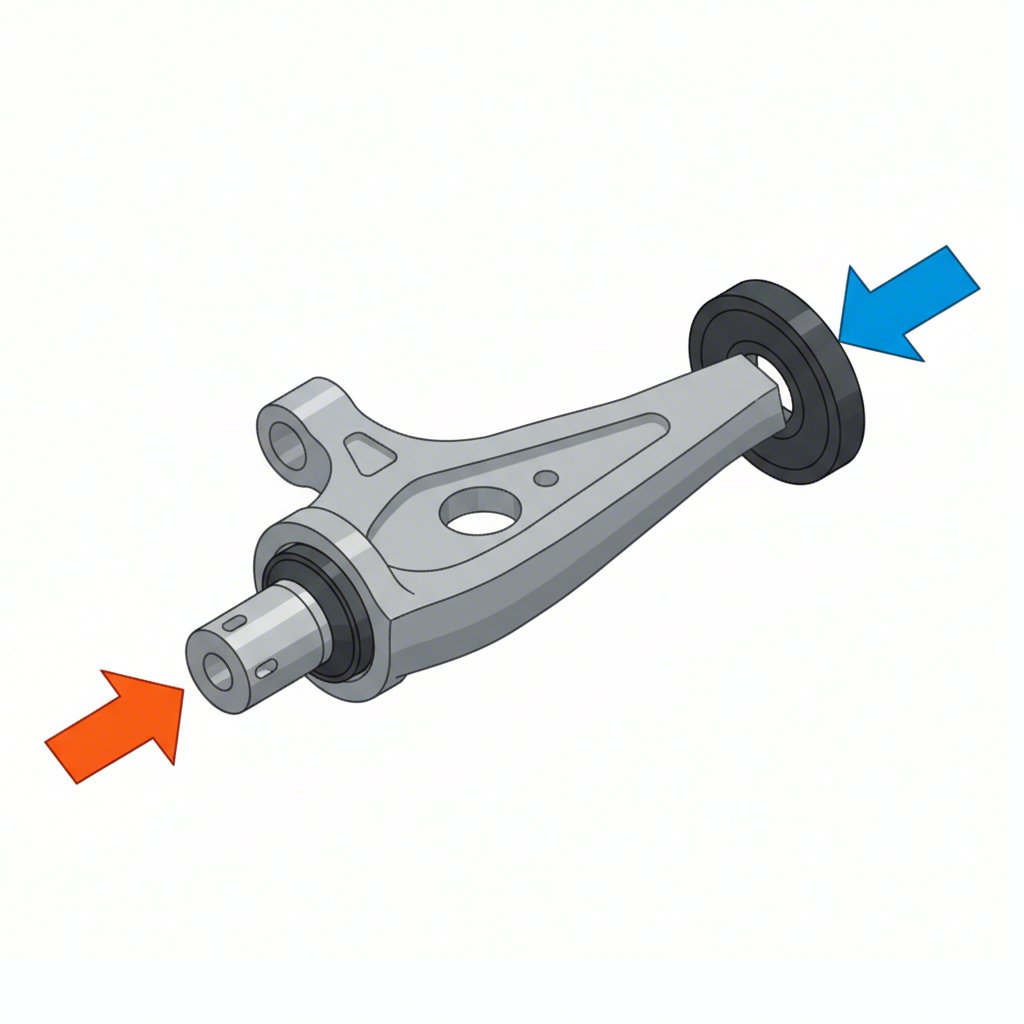

O reto crítico: manipulación dos casais esféricos e buxías

O aspecto máis importante e desafiante do recubrimento en pó dos brazos de control é o manexo dos compoñentes integrados. Como preguntan frecuentemente os usuarios dos foros, que se fai cando o casal esférico está prensado ou incluso soldado? A resposta é inequívoca: todos os casais esféricos, buxías e compoñentes non metálicos deben eliminarse completamente antes de que os brazos entren no forno de curado. O calor elevado derreterá as buxías de goma e poliuretano e destruirá as pezas e a graxa no interior de calquera casal esférico.

O método de eliminación depende completamente da forma en que os compoñentes están instalados:

- Buxías extraíbeis: A maioría dos casquillos de borrado ou poliuretano están prensados no brazo de control. Poden eliminarse usando unha prensa hidráulica ou, nalgúns casos, queimándoos coidadosamente. Despois do recubrimento, compoñentes novos, como os casquillos de poliuretano e as bridas de esmague mencionadas en kits de Cognito Motorsports , deben volver prensarse.

- Xuntas Esféricas Prensadas: Segundo indicado por usuarios en Reddit, moitos brazos de control superiores teñen unha xunta esférica prensada directamente no brazo. A súa eliminación require unha prensa hidráulica robusta de taller. Intentar sacala a martelo pode danar o brazo de control. Despois do recubrimento, debe prensarse unha xunta esférica nova, polo que este é un bo momento para un 'Reemplazo da xunta esférica do brazo de control superior'.

- Xuntas Esféricas Soldadas: Este é o escenario máis difícil, atopado a miúdo en vehículos máis antigos. Como se comentou en Facebook, se unha xunta esférica está soldada, non se pode extraer simplemente mediante prensado. O proceso require cortar a xunta vella, lixar a zona para que quede lisa e despois fabricar e soldar unha nova xunta esférica no seu lugar. Trátase dun procedemento avanzado que require habilidades significativas de fabricación e soldadura.

A dificultade e as ferramentas requiridas varían considerablemente entre estes tipos:

| Tipo de Componte | Nivel de Dificultade | Ferramentas Principais Requiridas |

|---|---|---|

| Casquillos Extraíbeis | Medio | Prensa Hidráulica, Xogo de Extracción de Rolamentos/Casquillos |

| Xuntas Esféricas a Prensa | Duro | Prensa Hidráulica de Gran Capacidade, Cilindros de Prensado Adecuados |

| Xuntas Esféricas Soldadas | Experto | Lixadora Angular, Soldador, Ferramentas de Fabricación de Metal |

Guía paso a paso para o revestimento en pó de brazos de suspensión (despois do desmontaxe)

Unha vez que os seus brazos de suspensión sexan metal desnudo, liberados de todas as xuntas e buxes, pódese comezar o proceso de revestimento en pó. É fundamental seguir estes pasos coidadosamente para acadar un acabado profesional e duradeiro.

- Preparación exhaustiva: Esta é a fase máis crítica para a adhesión. Os brazos de suspensión deben reducírse a metal desnudo. Normalmente isto faise mediante axitación con material abrasivo (como areado ou chorreo con perlitas) para eliminar toda ferruxa, incrustacións e revestimentos antigos. Calquera contaminante restante impedirá que o pó se adhira correctamente. Despois do chorreo, a peza debe desengrasarse cun disolvente para eliminar calquera aceite ou marcas de dedos.

- Acolchar superficies críticas: Antes de aplicar o pó, debes enmascarar as áreas que non deben ser recubertas. Isto inclúe as superficies interiores onde se montan buxías, o burato cónico para o perno da xunta esférica e calquera burato roscado. A cinta de enmascarar de alta temperatura e os tapóns de silicona están deseñados especificamente para este fin.

- Aplicación do Pó: O brazo de suspensión colga dun gancho metálico para asegurar que estea conectado a terra. Unha pistola de pulverización electrostática especializada dálle unha carga eléctrica negativa ás partículas de pó. Como o brazo de suspensión está conectado a terra, o pó cargado é atraído cara el e adhírese á superficie, creando unha capa uniforme.

- Cocción no Forno: A peza recuberta móvese coidadosamente a un forno de curado específico. Quentase a unha temperatura determinada (normalmente uns 200 °C ou 400 °F) durante un tempo establecido. O calor derrite o pó, permitíndolle fluír e formar unha película suave e continua que endurece nun acabado resistente e duradeiro.

Para un proxecto satisfactorio, necesitarás unha lista de comprobación do equipo esencial:

- Equipamento de seguridade: Respirador, gafas de seguridade, guantes.

- Ferramentas de preparación: Acceso a unha cabina de chorro de areia ou servizo, disolvente desengraxante.

- Materiais para enmascarar: Cinta de alta temperatura, tapóns de silicona.

- Equipamento de recubrimento: Pistola electrostática de pintura en pó, pó do tipo que prefira (por exemplo, negro satinado), fonte de aire comprimido cun filtro/secador.

- Equipamento de curado: Un forno eléctrico dedicado grande abondo para as pezas (NON use o forno da cociña).

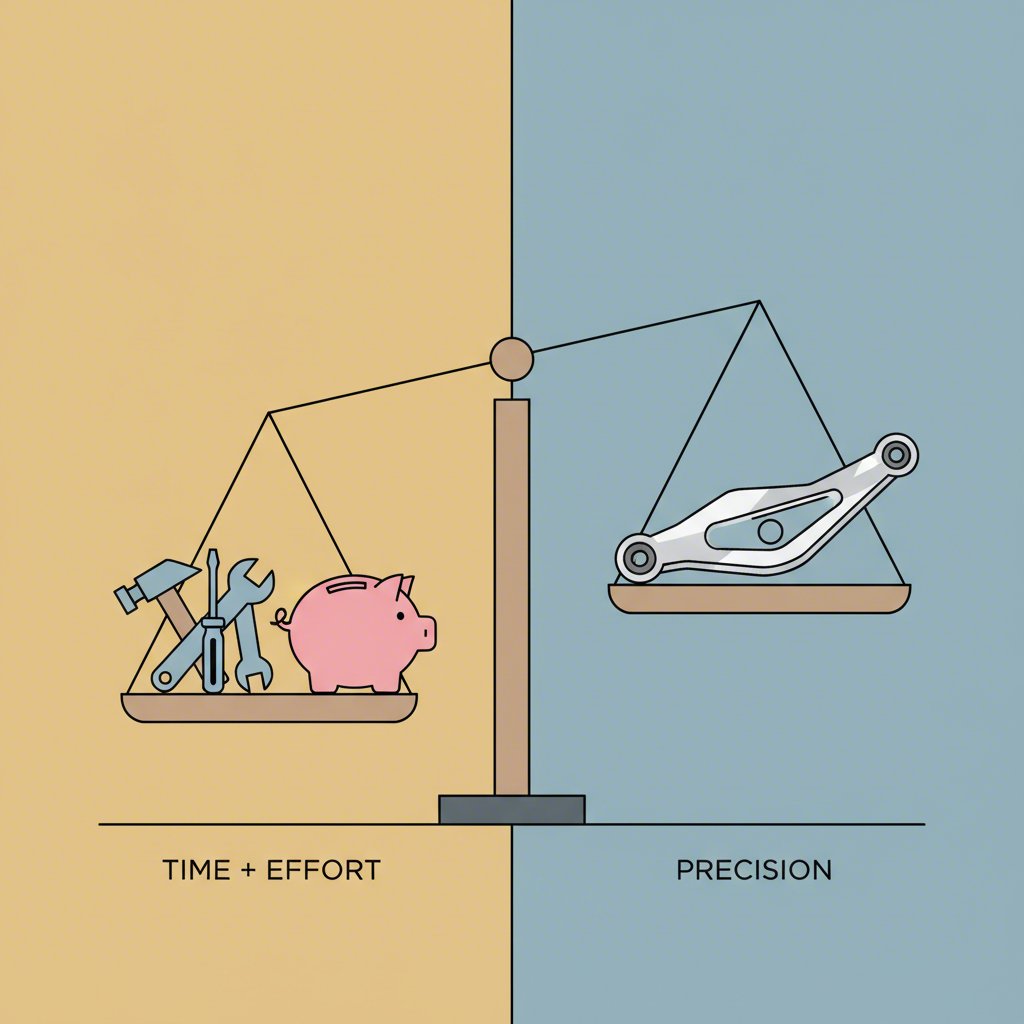

DIY vs. Servizo Profesional: Un Desglose de Custos e Esforzo

Despois de comprender o proceso, a decisión final é se facer o traballo por conta propia ou contratar un servizo profesional. Esta elección depende do teu orzamento, cronograma, ferramentas dispoñibles e calidade desexada. A opción DIY ofrece a satisfacción de aprender unha nova habilidade, pero o investimento inicial e a curva de aprendizaxe poden ser elevados. Un servizo profesional ofrece un resultado garantido e de alta calidade sen complicacións.

Aquí tes un desglose para axudarte a comparar os dous camiños:

| Factor | Enfoque DIY | Servizo profesional |

|---|---|---|

| Custo inicial | Alto investimento inicial nunha pistola de pintura en pó, forno dedicado e equipo de seguridade (500 - 1000+ $). | Sen custo de equipo. Só pagas polo servizo. |

| Custo por Traballo | Baixo, só o custo do pó e consumibles despois do investimento inicial. | Moderado, tipicamente 150 - 300 $ por un par de brazos de control (incluída a preparación). |

| Habilidade e Esforzo | Require investigación, práctica e preparación minuciosa. A desmontaxe/remontaxe segue sendo responsabilidade túa. | Esforzo mínimo. Deixas as pezas desmontadas e recolles o produto acabado. |

| Calidade do resultado | Variable. Pode ser excelente con práctica, pero os resultados iniciais poden ser irregulares ou carecer de durabilidade. | Acabado profesional de alta calidade constante coa máxima durabilidade. |

| Compromiso de tempo | Tempo considerable necesario para instalación, preparación, revestimento, curado e limpeza. | Entrega rápida, a miúdo en poucos días. |

Se escolle un profesional, asegúrate de avaliar a súa calidade. Pregúntalle sobre o seu proceso para garantir que realice correctamente os pasos críticos de preparación. Preguntas clave inclúen:

- Cal é o seu proceso de chorreo con medio abrasivo e decapado químico?

- Como enmascara as áreas críticas como as mangas dos bujes e os conos das xuntas esféricas?

- Que marca e tipo de pó usa para os compoñentes do chasis?

Preguntas frecuentes

1. Cal é a diferenza entre os brazos de control estampados e forxados?

Os brazos de suspensión estampados fabrícanse prensando láminas de aceiro nunha matriz, a miúdo cos dous metades soldados xuntos. Os brazos de suspensión forxados créanse quentando o metal e comprimíndoo nunha matriz, o que aliña a estrutura interna do grodo do metal, resultando nunha resistencia e resistencia á fatiga superiores comparado cos compoñentes estampados ou fundidos.

2. Cal é o mellor metal para os brazos de suspensión?

O "mellor" metal depende da aplicación. Para vehículos pesados ou aplicacións de alto rendemento con alta tensión, a resistencia natural e durabilidade do aceiro son a mellor opción. Pode soportar maltratos considerables e é rentable. O aluminio é máis lixeiro, o que reduce o peso non suspendido para un manexo mellorado, pero adoita ser máis caro.

3. Son magnéticos os brazos de suspensión de aceiro estampado?

Sí, os brazos de control de acero estampado son magnéticos. Un xeito sinxelo de diferenciar entre pezas de suspensión de acero e aluminio é usar un imán. Se o imán se adhire fermemente, a peza está feita de acero (xa sexa estampado ou ferro fundido). Se non se adhire, é de aluminio.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —