Fabricación Propia de Troqueis e Moldes: Desbloquea Vantaxes Clave

RESUMO

Traer a fabricación de matrices e moldes ao interior da empresa ofrece vantaxes estratéxicas significativas para os negocios. Este enfoque proporciona control directo sobre todo o proceso de produción, levando a reducións de custos substanciais, ciclos máis curtos de desenvolvemento de produtos e unha mellor garantía de calidade. Ademais, xestionar as ferramentas internamente mitiga os riscos asociados á subcontratación, como fallos de comunicación e atrasos, ofrecendo ao mesmo tempo unha protección robusta para a propiedade intelectual valiosa.

Control de Calidade Mellorado e Protección de Propiedade Intelectual

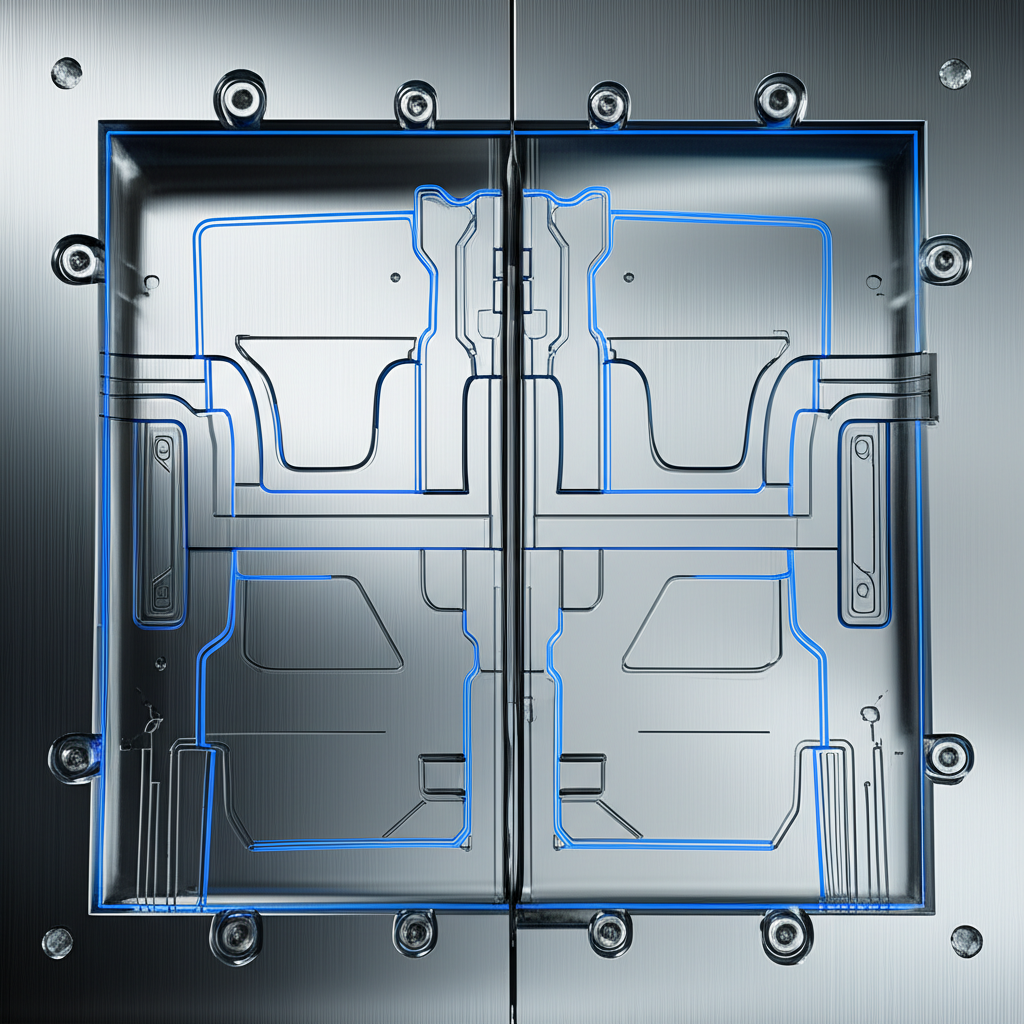

Unha das vantaxes máis atractivas da fabricación interna de matrices e moldes é o nivel sen igual de control que proporciona sobre a calidade do produto. Cando cada etapa do proceso de ferramentas ocorre baixo un mesmo teito, desde o deseño inicial ata a produción final, unha empresa pode facer cumprir os seus estándares de calidade cunha precisión absoluta. Esta integración garante que o equipo de enxeñeiros, deseñadores e ferramenteiros traballe en harmonía, abordando posibles problemas antes de que escalen. Segundo insights de expertos en fabricación, esta supervisión cohesionada permite considerar restricións prácticas de moldurado por inxección dende o principio, en vez de descubrir problemas despois de que un molde foi construído e enviado por un fornecedor externo.

Este control directo esténdese á selección de materiais, tolerancias de mecanizado e procesos de acabado. Os equipos internos poden realizar inspeccións e avaliacións profundas ao longo da creación do molde, asegurando que cada compoñente—desde a cavidade e o núcleo ata os canais e comportas—sexan fabricados para unha produción fiábel e consistente. Este enfoque minucioso reduce significativamente a taxa de defectos e elimina as execucións de produción con risco, levando a unha produción manufacturada máis fiábel e unha maior satisfacción do cliente. Este nivel de control é particularmente crítico nas industrias con normas estritas, como a automotriz. Por exemplo, provedores especializados como Shaoyi Metal Technology aproveitan a fabricación interna de troqueis para entregar compoñentes certificados segundo a IATF16949, asegurando precisión dende a prototipaxe ata a produción en masa.

Máis aló da calidade física, a fabricación interna proporciona unha protección crucial para o activo máis valioso dunha empresa: a súa propiedade intelectual (PI). Subcontratar a produción, especialmente no estranxeiro, leva inherente o risco de roubo ou uso indebido da PI. Ao manter os deseños patentados, segredos comerciais e procesos innovadores dentro da empresa, esta pode protexer mellor a súa vantaxe competitiva. Como indicaron estrategas empresariais de NetSuite , manter a produción interna mantén a valiosa PI "preto do peito", reducindo as posibilidades de que información sensible caia en mans inadecuadas. Esta seguridade fomenta unha cultura de innovación, xa que os equipos de I+D poden colaborar libremente cos equipos de fabricación sen temor a comprometer datos sensibles.

Redución significativa de custos e aforro de tempo

Aínda que o investimento inicial en maquinaria para moldes internos poida parecer elevado, os beneficios económicos e operativos a longo prazo adoitan proporcionar un retorno considerable. Ao xestionar internamente a fabricación de matrices e moldes, as empresas poden acadar importantes aforros de custo e acelerar drasticamente os seus cronogramas de produción.

Como a ferramenta interna aforra diñeiro

Traer a ferramenta ao interior afecta directamente ao resultado económico ao eliminar custos asociados a fornecedores externos. Esta estratexia evita varias capas de despesas que doutro xeito se incorrerían. As vantaxes económicas clave inclúen:

- Eliminación das sobrevaloracións do fornecedor: Os socios de subcontratación inclúen nos seus prezos os custos xerais e as marxes de beneficio. Xestionar internamente a ferramenta elimina este intermediario, o que leva a aforros directos de custo.

- Redución dos custos de reprocesamento: Ferramentas de fornecedores externos mal axustadas ou de baixa calidade poden provocar traballo adicional significativo, atrasos na produción e desperdicio de material. Un equipo interno que traballe en estreita colaboración cos enxeñeiros de produción pode construír as ferramentas correctamente desde a primeira vez.

- Menores taxas de envío e loxística: Transportar moldes e troques pesados e delicados, especialmente dende o estranxeiro, é caro e conlleva o risco de danos. A fabricación interna de ferramentas elimina estes obstáculos loxísticos e os custos asociados.

- Mantemento optimizado: Cando os moldes son construídos e mantidos polo mesmo equipo que os utiliza, o mantemento é máis proactivo e eficiente, reducindo os gastos a longo prazo en reparacións e as custosas paradas.

Como a fabricación interna de ferramentas acelera os cronogramas

Nos mercados actuais de ritmo acelerado, a velocidade é unha vantaxe competitiva fundamental. As capacidades internas de fabricación de moldes permiten que as empresas sexan máis áxiles e reactivas. Cando cambian as tendencias do mercado, os fabricantes deben estar preparados para levar novas pezas ao mercado rapidamente, e un proceso de fabricación de moldes baseado na comunicación externa adoita ser demasiado lento. Entre os principais beneficios de aforro de tempo están:

- Prototipado e iteración máis rápidos: Os cambios e axustes de deseño poden facerse case de inmediato sen necesidade da longa comunicación de ida e volta requirida cos fabricantes externos de moldes.

- Prazos máis curtos: Ao eliminar a dependencia da cola do fornecedor, os atrasos no transporte e os erros potenciais, as empresas poden reducir considerablemente o tempo desde a finalización do deseño ata a produción.

- Comunicación optimizada: Cando enxeñeiros, fabricantes de moldes e mecanóricos traballan na mesma instalación, a colaboración é sinxela. Isto evita que detalles cruciais se perdan na tradución e permite resolver problemas en tempo real.

- Maior tempo de actividade na produción: Coas ferramentas deseñadas e mantidas no lugar, calquera reparación ou axuste necesario pode realizarse rapidamente, minimizando o tempo de inactividade na produción que podería deter as operacións durante días ou semanas.

Redución do risco na cadea de suministro e comunicación máis clara

Depender de fornecedores externos para compoñentes críticos como matrices e moldes introduce riscos significativos na cadea de suministro. A subcontratación pode levar a unha falta de transparencia e control, creando vulnerabilidades que poden interromper a produción e afectar á rendibilidade. Un beneficio clave dun modelo integrado interno é a redución drástica dos riscos, incluídos o risco de erros de deseño ou utillaxe, o risco de mala comunicación e o risco de atrasos. Ao centralizar estes procesos baixo unha única empresa, a probabilidade de que se produzan estes problemas —e de que teñan custos en tempo e diñeiro valiosos— redúcese considerablemente.

A descomunicación é un dos problemas máis comúns e custosos da subcontratación. Cando o equipo de deseño, o fabricante de moldes e o inxección de moldes son entidades separadas, a miúdo en zonas horarias diferentes, os detalles importantes poden perderse facilmente na tradución. Isto pode levar a moldes que non cumpren as especificacións, dando lugar a traballos costosos e a retrasos no proxecto. Un modelo interno elimina estas barreras de comunicación. A colaboración directa e cara a cara entre enxeñeiros e fabricantes de moldes garante que todos estean aliñados coas requirimentos do proxecto, levando a unha produción de moldes máis precisa e eficaz desde o comezo.

Ademais, un enfoque interno fomenta unha maior responsabilidade. Cando xorde un problema, non hai ambigüidade sobre quen é o responsable de resolvelo. O equipo integrado ten plena propiedade de todo o proceso, desde o deseño ata a inspección final. Esta liña clara de responsabilidade permite unha resolución de problemas máis rápida e efectiva, xa que o equipo pode traballar xuntos para diagnosticar o problema e implementar unha solución sen as culpas ou disputas contractuais que poden afectar as relacións con fornecedores externos. Este fluxo de traballo optimizado non só aforra tempo senón que tamén constrúe unha operación de fabricación máis resistente e fiábel.

Maior flexibilidade e agilidade na produción

Nun mercado definido por demandas dos consumidores en constante cambio e unha competencia acirrada, a capacidade de adaptarse rapidamente é fundamental. A fabricación interna de troqueis e moldes proporciona a flexibilidade e agilidade produtiva necesarias para manterse á cabeza. Ter control directo sobre as ferramentas permite a unha empresa cambiar a súa estratexia de fabricación en resposta a novas oportunidades ou desafíos sen estar limitada polos horarios ríxidos e as obrigas contractuais dos fornecedores externos. Esta capacidade é un potente diferenciador competitivo.

Esta agilidade é máis evidente durante o desenvolvemento e modificación do produto. Cun taller propio, as iteracións de deseño poden implementarse rapidamente. Se un prototipo revela un defecto de deseño ou unha oportunidade de mellora, a ferramenta pode axustarse e probarse nunha fracción do tempo que levaría coordinar cun taller externo. Isto acelera todo o ciclo de desenvolvemento do produto, permitindo un lanzamento máis rápido ao mercado de novos produtos. Tamén permite ás empresas ofrecer maior personalización, xa que poden crear ou modificar ferramentas para producións especializadas ou de curta duración sen incorrer en custos prohibitivos ou longos prazos de entrega dun terceiro.

Ademais, a ferramenta propia permite a un fabricante controlar completamente o seu propio calendario de produción. Isto significa que a empresa pode aumentar ou reducir a produción para facer fronte á demanda fluctuante, realizar probas con novos materiais ou dar prioridade a pedidos urxentes sen ter que negociar cun fornecedor. Esta autonomía elimina as dependencias de factores externos que poden causar estrangulamentos, como a carga de traballo interna dun vendedor ou atrasos no envío. En última instancia, este nivel de control tradúcese nun negocio máis reactivo e resistente que pode aproveitar as oportunidades de mercado e servir aos seus clientes con maior velocidade e fiabilidade.

Tomar a decisión estratégica pola ferramenta propia

A decisión de levar a fabricación de moldes e troqueis internamente é unha inversión estratégica importante, non só unha despesa en capital. Aínda que a subcontratación pode ofrecer custos iniciais máis baixos, as vantaxes a longo prazo dun modelo interno—calidade superior, protección robusta da propiedade intelectual, custos reducidos e maior velocidade—solen crear un caso de negocio máis convincente. Ao asumir o control desta fase crítica de fabricación, as empresas poden construír unha operación máis resistente, áxil e competitiva. Esta aproximación transforma os utillaxes dunha simple tarefa de adquisición nun activo estratéxico fundamental que impulsa a innovación e a rentabilidade.

Preguntas frecuentes

1. Caís son as principais desvantaxes da fabricación interna de moldes?

As desvantaxes principais son o elevado investimento inicial en maquinaria, infraestrutura e persoal cualificado. As empresas tamén asumen a responsabilidade completa pola manutención dos equipos, reparacións e tempos de inactividade, o que pode resultar costoso. Ademais, se os volumes de produción son baixos ou esporádicos, pode ser difícil acadar un retorno positivo deste importante investimento de capital.

2. Cando é máis axeitado subcontratar a fabricación de troqueis e moldes?

A subcontratación adoita ser unha mellor opción para empresas con necesidades de produción esporádica ou de baixo volume, xa que evita un grande investimento inicial en capital. Tamén é vantaxosa cando un proxecto require ferramentas ou coñecementos altamente especializados que non forman parte da competencia principal da empresa. Para startups e pequenas empresas con capital limitado, a subcontratación permite acceder a ferramentas de alta calidade sen a carga financeira de posuír e manter o equipo.

3. Como afecta a ferramenta propia á innovación do produto?

A ferramenta propia pode impulsar significativamente a innovación. Fomenta unha colaboración máis estreita entre os equipos de deseño, enxeñaría e fabricación, permitindo a prototipaxe rápida e ciclos de desenvolvemento de produtos máis acelerados. Esta sinerxía facilita experimentar con novos deseños, materiais e procesos, levando en última instancia a produtos máis innovadores e unha vantaxe competitiva máis forte no mercado.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —