Por Que a Extrusión de Aluminio Domina o Deseño de Chasis de Coche

RESUMO

A extrusión de aluminio é un proceso de fabricación esencial para crear compoñentes de chasis de coche fortes pero lixeiros. Esta tecnoloxía é fundamental na tendencia automotriz da redución de peso, permitindo mellorar a eficiencia do combustible, ampliar o alcance dos vehículos eléctricos (EV) e mellorar o rendemento e a seguridade do vehículo mediante deseños sofisticados de alta resistencia. As aplicacións principais inclúen subchasis, sistemas de xestión de colisións e envolventes de baterías.

O imperativo estratéxico da redución de peso no deseño automotriz

Na industria do automóbil, unha potente tendencia coñecida como "redución de peso" converteuse nun obxectivo principal da enxeñaría. Esta estratexia consiste en reducir de forma sistemática o peso total dun vehículo para acadar melloras significativas no rendemento e na eficiencia. O impulso cara a vehículos máis lixeiros está impulsado por varios factores críticos que están remodelando o deseño moderno de coches. Os coches máis lixeiros requiren menos enerxía para acelerar e manter a velocidade, o que se traduce directamente nun maior aforro de combustible e menores emisións nos vehículos de motor de combustión interna.

A transición aos vehículos eléctricos intensificou aínda máis o enfoque na redución de peso. Para os vehículos eléctricos, un chasis e unha estrutura corporal máis lixeiros correlaciónanse directamente cun maior alcance da batería, un factor clave para a aceptación dos consumidores. Ao eliminar quilos, os fabricantes poden ben estender a distancia que un vehículo eléctrico pode percorrer cunha carga completa ou empregar un paquete de baterías máis pequeno e menos custoso para acadar o mesmo alcance. Como indicaron expertos do sector en Gabrian , o aluminio converteuse nun material de elección neste contexto, substituíndo frecuentemente compoñentes de acero máis pesados. Este cambio non trata só de eficiencia; tamén mellora de forma considerable a dinámica dun vehículo, incluíndo a manobrabilidade, o frenado e a aceleración, o que dá lugar a unha experiencia de condución máis reactiva e agradable.

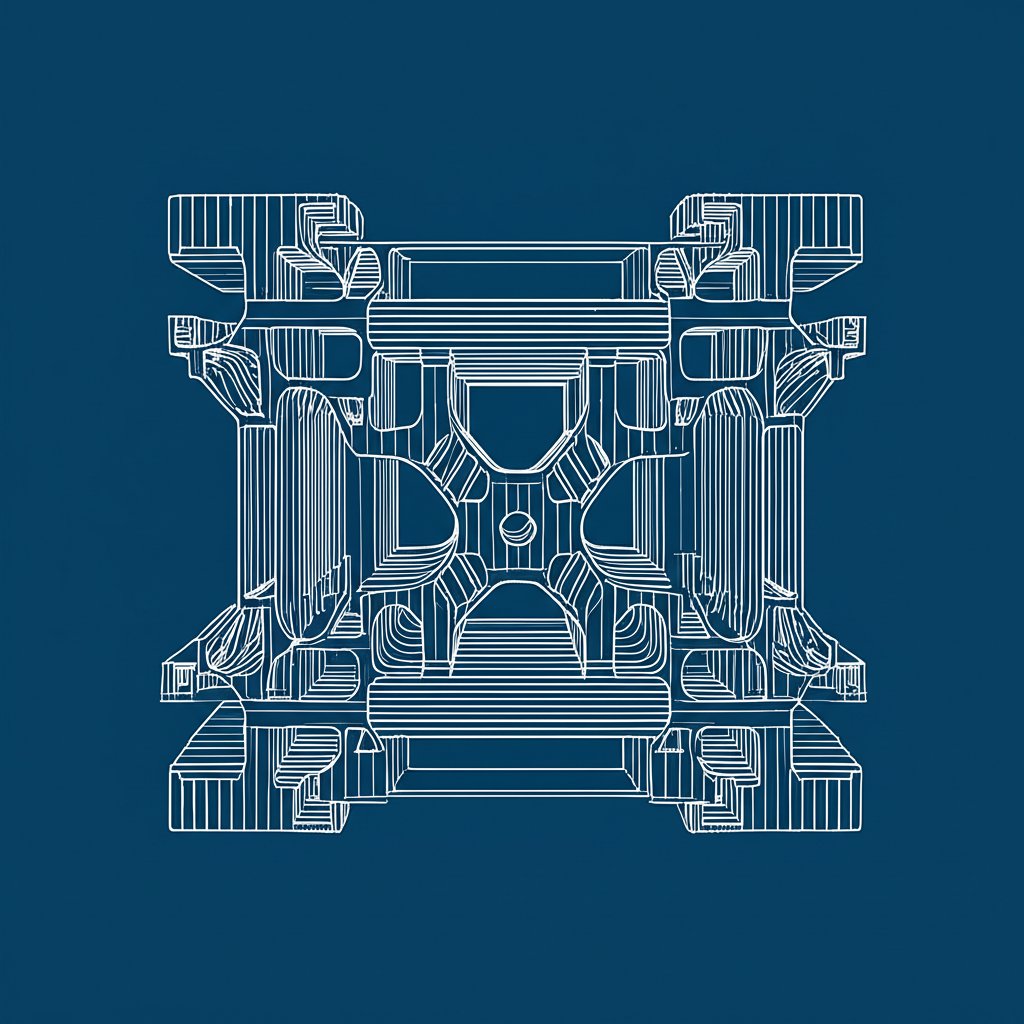

A extrusión de aluminio emerxeu como unha tecnoloxía fundamental que posibilita este cambio. O proceso permite crear perfís complexos, ocos e con formas intrincadas que serían difíciles ou imposibles de producir con métodos tradicionais de estampado ou fundición. Esta flexibilidade de deseño permite aos enxeñeiros colocar o material exactamente onde é necesario para a resistencia e eliminalo onde non o é, optimizando así a relación resistencia-peso. Como resultado, as extrusións de aluminio son fundamentais para construír a próxima xeración de vehículos eficientes, de alto rendemento e sostibles.

Compoñentes automotrices clave fabricados con extrusións de aluminio

A versatilidade do proceso de extrusión de aluminio permite o seu uso nunha ampla e crecente variedade de aplicacións automotrices, desde pezas estruturais do chasis ata sistemas de seguridade. A capacidade de crear perfís personalizados con alta resistencia e baixo peso faino unha solución ideal para moitos compoñentes críticos. Segundo unha visión xeral completa por Fonnov Aluminium , as extrusións atópanse en case todos os sistemas dun vehículo moderno.

As aplicacións principais poden agruparse en varias categorías:

- Chasis e Compónentes Estruturais: É aquí onde as extrusións ofrecen algúns dos seus beneficios máis importantes. Pezas como subchasis e soportes do motor, que sosteñen o grupo motopropulsor e a suspensión, dependen da rigidez torsional dos perfís ocos extruídos para garantir estabilidade e calidade de condución. Outras aplicacións críticas inclúen raíles do chasis, reforzos das torres de amortiguación e travesaños que forman a estrutura central do vehículo.

- Sistemas de Xestión de Colisións: A seguridade é fundamental, e os perfís de aluminio están deseñados para un rendemento superior nas colisións. As barras paragolpes dianteiras e traseiras, as barras antipenetración das portas e outras estruturas absorbentes de impactos están deseñadas para deformarse dunha maneira controlada, disipando a enerxía do impacto para protexer aos ocupantes. Constellium destaca o seu papel como fornecedor clave destes compoñentes, que están deseñados para ofrecer unha maior seguridade e integridade estrutural.

- Pezas específicas para Vehículos Eléctricos (EV): O crecemento dos vehículos eléctricos abriu novas aplicacións para os perfís de aluminio. As envolturas das baterías son un exemplo destacado, onde os perfís proporcionan un chasis resistente e resistente á penetración para protexer os módulos de batería sensibles. A excelente condutividade térmica do material tamén axuda na xestión do calor da batería.

- Compoñentes da carrocería e exteriores: As extrusións tamén se usan en pezas como raís de teito, marcos de teito solar e molduras exteriores. A súa resistencia á corrosión e capacidade de manter un acabado superficial de alta calidade fainas adecuadas tanto para aplicacións funcionais como estéticas.

O uso de ligazóns de aluminio das series 6xxx e 7xxx é común nestas aplicacións, xa que fornecen a combinación necesaria de resistencia, conformabilidade e durabilidade requirida para satisfacer as demandas rigorosas da industria automotriz.

Vantaxes principais das extrusións de aluminio para chasis de vehículos

Os enxeñeiros e deseñadores especifican cada vez máis extrusións de aluminio para compoñentes do chasis do coche debido a un conxunto convincente de vantaxes técnicas e comerciais sobre materiais tradicionais como o acero estampado. Estes beneficios abordan directamente os obxectivos fundamentais da industria de mellorar o rendemento, a seguridade e a eficiencia.

A vantaxe principal é un relación Resistencia-Peso Superior . O aluminio é un material de baixa densidade, o que permite deseñar compoñentes considerablemente máis lixeiros que os seus homólogos de aceiro sen comprometer a integridade estrutural. O Consello de Extrusión de Aluminio ( AEC ) indica que isto pode levar a reducións de peso de ata o 35 % en compoñentes como bastidores, o que é crucial para acadar os obxectivos de eficiencia de combustible e autonomía en vehículos eléctricos (EV). Este alixeramento tamén contribúe a mellorar a dinámica do vehículo, como unha manobrabilidade máis reactiva e distancias de freado máis curtas.

Outro beneficio clave é a liberdade de deseño sen igual o proceso de extrusión permite aos enxeñeiros crear perfís ocos complexos con múltiples cavidades nunha soa peza. Isto posibilita a integración de múltiples funcións—como puntos de montaxe, canles de refrigeración ou conduitas para cables—nun único compoñente. Esta consolidación de pezas reduce a complexidade, simplifica o ensamblado e diminúe o número total de compoñentes, o que leva a unha fabricación máis rápida e eficiente. Para proxectos personalizados, socios especializados poden acelerar o desenvolvemento. Por exemplo, Shaoyi Metal Technology ofrece servizos integrais dende a prototipaxe rápida ata a produción a grande escala baixo o sistema de calidade IATF 16949, axudando a entregar pezas moi personalizadas adaptadas a especificacións precisas.

Finalmente, as extrusións de aluminio ofrecen excelentes durabilidade e Eficiencia Costonde . O aluminio forma naturalmente unha capa protectora de óxido, proporcionando unha resistencia inherente á corrosión que prolonga a vida do vehículo, especialmente en ambientes agresivos. Dende unha perspectiva de fabricación, o proceso de extrusión produce pezas case listas, que, como explica Thunderbird Metals , minimiza a necesidade de operacións secundarias de mecanizado costosas e demoradas e reduce o desperdicio de material bruto.

| Característica | Extrusión de aluminio | Acero estampado |

|---|---|---|

| Peso | Alta relación resistencia-peso; aforro de peso significativo | Máis pesado; contribúe a unha masa total maior do vehículo |

| Flexibilidade de deseño | Alta; permite perfís complexos, multicanal e ocos | Limitada; require múltiples pezas e soldadura para formas complexas |

| Custo de ferramentas | Baixa; as matrices son relativamente baratas e rápidas de producir | Moito alta; as matrices de estampación son complexas e costosas |

| Resistencia á corrosión | Excelente; forma naturalmente unha capa protectora de óxido | Pobre; require revestimentos como galvanizado para evitar a ferrugenta |

| Montaxe | Máis sinxelo; a integración de pezas reduce o número de compoñentes e as soldaduras | Máis complexo; a miúdo require montar varias pezas estampadas |

Preguntas frecuentes

1. Pode facerse un chasis de coche de aluminio?

Sí, absolutamente. Moitos vehículos de alto rendemento, de luxo e eléctricos utilizan aluminio nas súas estruturas principais de chasis, frecuentemente chamadas chasis de armazón espacial ou monocoque. A combinación de extrusións, fundicións e follas de aluminio permite aos fabricantes construír un chasis que é ao mesmo tempo moi resistente e lixeiro, proporcionando beneficios significativos en rendemento, manexabilidade e eficiencia.

2. Cales son os inconvenientes do aluminio para os corpos dos coches?

Aínda que o aluminio ofrece moitos beneficios, ten algunhas desvantaxes en comparación co acero. O principal inconveniente é, a miúdo, o maior custo de reparación. O aluminio require ferramentas especializadas, equipos e formación técnica para ser reparado correctamente tras unha colisión, o que pode facer que os traballos de carrocería sexan máis caros. Ademais, os custos iniciais do material e da fabricación poden ser superiores aos do acero convencional, polo que é máis común nos vehículos premium.

3. Por que non se fan todos os chasis de coche de aluminio?

A principal barrera para a adopción universal do aluminio en todos os bastidores de coches é o custo. O acero segue sendo un material máis económico para os vehículos de mercado masivo, e a industria automotriz global conta cunha vasta cadea de suministro e infraestrutura de fabricación de longa tradición construída arredor del. Aínda que os beneficios de rendemento do aluminio son evidentes, os fabricantes deben equilibrar esas vantaxes cos obxectivos de custo para un segmento de vehículo determinado. Conforme evolucionan as tecnoloxías de fabricación e mellora a eficiencia, o uso do aluminio continúa expandíndose a modelos máis convencionais.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —