Métodos Esenciais de Reparación de Troques Automobilísticos para un Rendemento Óptimo

RESUMO

Os métodos de reparación de matrices na industria automobilística abranguen un conxunto de actividades, desde o mantemento preventivo e proactivo ata reparacións complexas e reactivas. O principio fundamental é inspeccionar, limpar, afiar e optimizar as matrices de forma sistemática para previr avarías. Cando se produce algún dano, empréganse métodos como o rectificado de precisión, a soldadura láser e a substitución de compoñentes para restaurar a funcionalidade, asegurando así a máxima produtividade e unha calidade constante das pezas na fabricación.

Comprensión do mantemento de matrices fronte á reparación de matrices

No mundo da fabricación automobilística, os termos 'mantemento de matrices' e 'reparación de matrices' úsanse frecuentemente como sinónimos, pero representan filosofías e prácticas fundamentalmente diferentes. Comprender esta distinción é o primeiro paso cara a crear un sistema robusto que minimice o tempo de inactividade e maximice a vida útil das ferramentas críticas. Un enfoque é proactivo e programado, mentres que o outro é reactivo e a miúdo urxente.

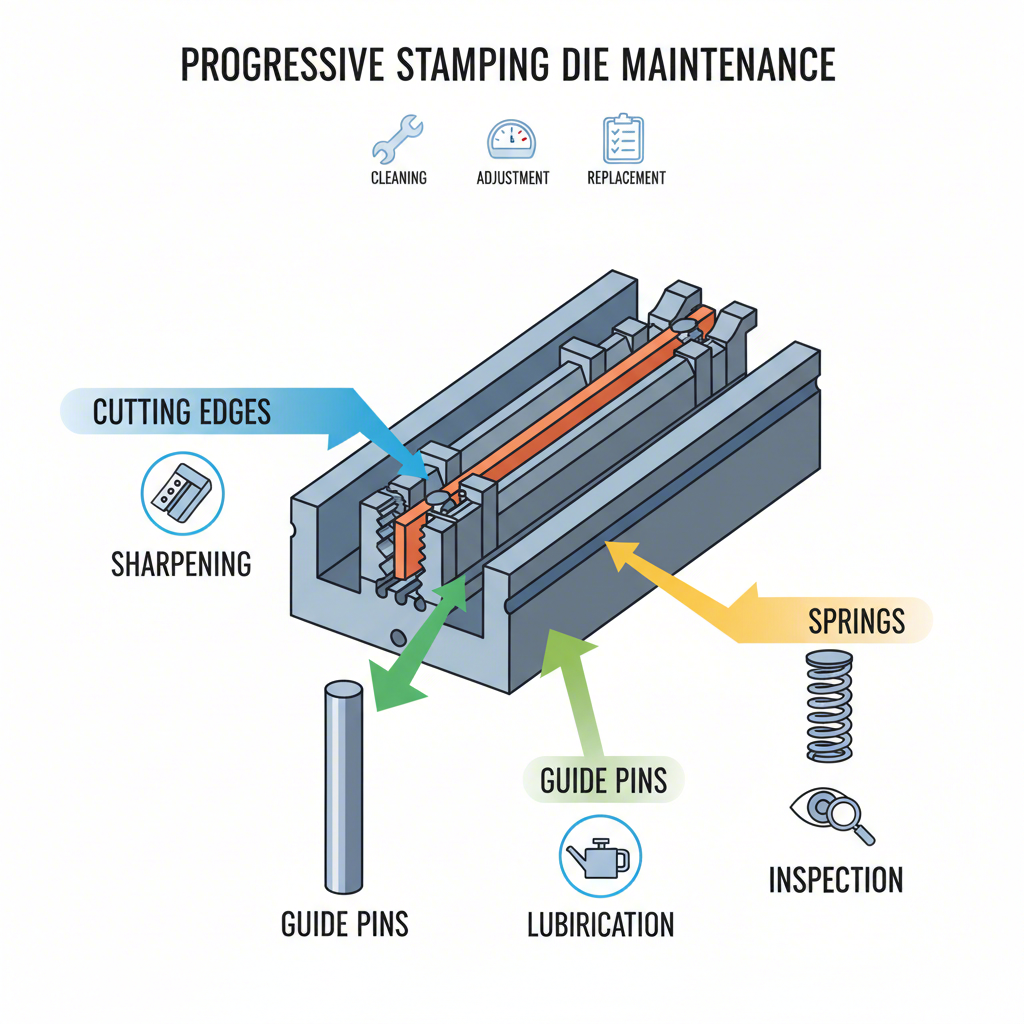

A mantención de matrices é unha estratexia sistemática e preventiva. O seu obxectivo principal é previr problemas antes de que comecen. Tal como describen os expertos, isto implica actividades rutineiras e programadas, como afiar as seccións de corte, limpar as matrices, inspeccionar compoñentes soltos como guías ou parafusos e substituír pezas como molas antes de que cheguen ao seu punto de falla. O obxectivo é manter a matriz funcionando dentro dos seus parámetros optimais, asegurando unha calidade constante das pezas e evitando paradas inesperadas na produción. Un programa de mantención ben executado é un pilar fundamental da fabricación eficiente, contribuíndo directamente a mellorar a confiabilidade do equipo e reducir os custos asociados a desperdicios e defectos.

A reparación de troques, polo contrario, é un proceso reactivo. Ocorre cando un troque xa fallou ou está producindo pezas fóra das especificacións. Isto podería implicar consertar unha sección do troque rachada, soldar unha superficie danada despois dun fallo dun compoñente, ou abordar un agarrotamento grave. Aínda que necesario, unha dependencia excesiva da reparación indica problemas subxacentes no deseño, na instalación ou no propio programa de mantemento. As reparacións frecuentes son costosas, non só en termos de man de obra e materiais senón tamén en tempo perdido de prensa e atrasos na produción. Unha operación de fabricación que constantemente se atopa en 'modo de reparación' adoita ter dificultades coa ineficiencia e con resultados imprevisibles.

Para ilustrar mellor as diferenzas estratéxicas, considere a seguinte comparación:

| Aspecto | Mantemento do molde | Reparación de troques |

|---|---|---|

| Xogada temporal | Proactivo e programado | Reactivo e sen programar |

| Obxectivo | Previr avarías, garantir a calidade | Restaurar a función tras un fallo |

| Custo | Maior baixo, gasto operativo previsible | Maior alto, gasto de emerxencia imprevisible |

| Impacto na produción | Minimiza a interrupción | Causa unha parada significativa |

| Actividades típicas | Limpieza, afiamento, inspección, lubricación | Soldadura, rectificado de rachaduras, substitución de pezas partidas |

En última instancia, unha operación exitosa prioriza o mantemento para minimizar a necesidade de reparación. Ao implementar un calendario rigoroso de mantemento preventivo, os fabricantes poden identificar e abordar o desgaste antes de que leve a un fallo catastrófico. Esta aproximación baseada en datos, xestionada frecuentemente mediante un sistema de ordes de traballo , transforma o taller de troqueis dunha unidade reactiva de extinción de incendios nunha forza proactiva para a calidade e a produtividade.

Métodos principais para a reparación e mantemento de troqueis

Un programa completo de coidado de troqueis baséase en varios métodos fundamentais que abordan as causas máis frecuentes de desgaste e fallo. Cando se aplican correctamente e de forma consistente, estas técnicas constitúen a base tanto do mantemento preventivo como das operacións de reparación menor. Garantizen que os troqueis permanezan afiados, axeitadamente aliñados e libres de contaminantes que poidan causar danos ou defectos nas pezas.

Afiar é unha das tarefas de mantemento máis críticas. Co tempo, as arestas de corte e as superficies dos punzones dunha matriz afádanse naturalmente, o que provoca rebarbas nas pezas estampadas e un maior esforzo sobre a ferramenta e a prensa. Un afiado axeitado implica algo máis que simplemente lixar a superficie. Requírese empregar o tipo correcto de disco de lixado para o acero específico da ferramenta, evitando así o sobrecalentamento, que pode ablandar o metal e provocar fisuras. Ademais, é esencial lixar o ángulo de cisaladura correcto —o ángulo nas seccións de corte— para reducir a forza de corte, minimizar o impacto e prolongar a vida útil tanto da matriz como da prensa.

O calibrado é outra técnica clave utilizada para manter o tempo e aliñamento precisos dos compoñentes da punzón. Os calibres son pezas finas de metal colocadas baixo seccións da punzón para axustar a súa altura. Con todo, isto debe facerse con coidado. O uso de demasiados calibres finos pode crear un efecto 'esponjoso', permitindo movementos indesexados que poden levar a unha calidade de pezas inconsistente. A mellor práctica é usar menos calibres, pero máis grosos, sempre que sexa posible. Durante este proceso, é fundamental asegurarse de que todos os calibres estean libres de rebarbas e de que exista un espazo axeitado para parafusos, pernos de localización e orificios de expulsión de recortes para evitar interferencias.

Unha rutina disciplinada de limpeza e inspección é probablemente a medida preventiva máis importante. A inspección regular permite aos técnicos detectar posibles problemas antes de que se convertan en reparacións importantes. Un proceso exhaustivo inclúe varios pasos clave:

- Comprobar os elementos de fixación soltos: Verifique de forma sistemática que todos os parafusos e casquillos están apertados e no seu lugar. Un compoñente solto pode provocar desalineación e falla catastrófica do punzón.

- Inspeccionar o desgaste e danos: Busque signos de agarrotamento (unha forma de desgaste causada pola adhesión entre superficies deslizantes), así como seccións do punzón lascadas ou rachadas que poidan necesitar ser substituídas.

- Examinar molas e compoñentes: Comprobe se hai molas rotas e substitúaas se están preto do final do seu ciclo de vida esperado. Asegúrese de que todas as punzones de corte estean seguras nos seus soportes.

- Limpar e lubricar: Elimine todos os residuos, recortes e acumulacións de lubricante do punzón. Despois da limpeza, aplique lubricante a todas as superficies de acoplamento necesarias para garantir un funcionamento suave.

As ferramentas requiridas para estas tarefas poden variar desde básicas ata especializadas. Un kit típico de mantemento de punzóns incluiría:

- Moles de precisión (seleccionadas para o acero específico da ferramenta)

- Pedra de afiar e lixas de diamante para acabados finos

- Ferramentas de medición de precisión como péndoras e micrómetros

- Chaves dinamométricas para asegurar que os elementos de fixación se apertan segundo as especificacións

- Produtos de limpeza e lubricantes adecuados

Ao dominar estes métodos básicos, un taller de troqueis pode reducir considerablemente a frecuencia de reparacións importantes, prolongar a vida dos seus utillaxes e garantir a produción constante de pezas automotrices de alta calidade.

Técnicas Avanzadas e Rápidas de Reparación

Aínda que a manutención rutineira pode previr moitos problemas, algúns tipos de desgaste ou danos requiren unha intervención tecnolóxica máis avanzada. Para troqueis complexos de paneis automotrices, onde a precisión é fundamental e o tempo de inactividade é extremadamente custoso, son esenciais as técnicas avanzadas e rápidas de reparación. Estes métodos van máis alá do rectificado e calibrado tradicional, empregando tecnoloxía sofisticada para restaurar a xeometría orixinal dun troquel e as súas propiedades superficiais con incríbel precisión.

Un dos métodos modernos máis eficaces é a **soldadura ou revestimento por láser**. Esta técnica utiliza un feixe de láser de alta enerxía para fundir un material de aporte (moitas veces un pote de aliaxe ou fío) sobre a área danada ou desgastada da matriz. Este proceso crea unha capa de reparación densa e unida metalurxicamente que é excepcionalmente forte e duradeira. A vantaxe principal da soldadura por láser é a súa zona mínima afectada polo calor (HAZ). Ao contrario que a soldadura tradicional, que pode quentar unha grande área e arriscar distorsionar toda a sección da matriz, o láser enfoca unha enerxía intensa nun punto moi pequeno. Esta precisión permite realizar reparacións en características complexas sen comprometer a integridade do acero para ferramentas circundante.

Outro método de alta precisión é o **maquinado por descarga eléctrica (EDM)**. O EDM emprégase frecuentemente para reparar lascas, rachaduras ou outros defectos locais cunha precisión cirúrxica. O proceso utiliza centellas eléctricas para erosionar o metal, permitindo que un técnico elimine material danado ou engada novo material mediante revestimento por micro-EDM. Como a soldadura láser, o EDM ten unha zona afectada polo calor moi pequena, polo que é ideal para reparar matrices de alta precisión nas que é fundamental manter a estabilidade dimensional.

Ademais de reparar a xeometría, restaurar as propiedades superficiais dunha matriz é igualmente importante. Aquí é onde entran en xogo as técnicas de **Enxeñaría e Endurecemento de Superficies**. Se a superficie dunha matriz perdeu a súa dureza debido ao desgaste, pode ser restaurada mediante procesos como o revenemento ou o temple. Para obter unha maior durabilidade, poden aplicarse recubrimentos superficiais avanzados. Os recubrimentos por deposición física en fase vapor (PVD), como o nitruro de titanio (TiN) ou o nitruro de cromo (CrN), crean unha capa extremadamente dura e de baixa fricción na superficie da matriz. Isto non só mellora a resistencia ao desgaste, senón que tamén pode mellorar o fluxo do material durante o proceso de estampado, prolongando significativamente a vida útil da matriz. Os fabricantes líderes no sector automotivo adoitan contar con socios que teñen un coñecemento profundo nestas áreas. Por exemplo, especialistas como Shaoyi (Ningbo) Metal Technology Co., Ltd. aproveitar tecnoloxías avanzadas e enxeñaría de precisión para producir matrices de estampado personalizadas de alta calidade, onde tales principios de reparación e mantemento son fundamentais para acadar a durabilidade e o rendemento requiridos polos OEM e provedores de nivel 1.

A elección da técnica avanzada adecuada depende do problema específico. Unha empresa podería optar por soldadura láser para reparar unha esquina con alto desgaste nunha matriz de conformado, seguida dun mecanizado de precisión NC (Control Numérico) para restaurar a xeometría exacta. A decisión de investir nestas tecnoloxías fronte aos métodos tradicionais adoita depender de factores como a complexidade da matriz, o volume de produción e o enorme custo das paradas non planificadas.

O Rol e as Responsabilidades dun Profesional de Mantemento de Matrices

Detrás de cada punzón ben mantido e cada execución de produción exitosa hai un profesional cualificado en mantemento de punzóns. Este rol, a miúdo chamado Fabricante de Ferramentas e Punzóns ou Técnico de Mantemento de Punzóns, é fundamental para todo o ecosistema de fabricación. Estes profesionais non son meramente mecánicos; son artesáns moi cualificados que combinar a destreza mecánica cun profundo coñecemento da metalurxia, o mecanizado de precisión e o propio proceso de estampado. A súa experiencia impacta directamente na eficiencia da produción, na calidade das pezas e na rentabilidade operativa.

As responsabilidades principais dun técnico de mantemento de troqueis son múltiples. O seu deber principal é realizar mantementos preventivos programados e levar a cabo as reparacións necesarias nos troqueis. Isto implica solucionar problemas que xorden durante a produción, diagnosticar a causa raíz dun problema —xa sexa un punzón embotado, un compoñente desaliñado ou unha sección de conformado desgastada— e executar a reparación axeitada. Utilizan unha ampla variedade de ferramentas especializadas, desde rectificadoras de precisión e fresadoras ata equipos de diagnóstico avanzados, para asegurar que cada compoñente do troquel funcione como foi deseñado.

Un día típico para un profesional de mantemento de troqueis implica unha variedade de tarefas. Pode comezar revisando as órdes de traballo do turno de produción anterior para priorizar o seu traballo. Isto podería levar a desmontar coidadosamente un troquel, afiar todas as súas seccións de corte, axustar compoñentes para restaurar a sincronización e volver montalo para a seguinte execución. Tamén son responsables de documentar todo o traballo realizado, o que crea un historial valioso que pode usarse para prever necesidades futuras de mantemento e identificar problemas recorrentes que poidan indicar un fallo no deseño do troquel.

Converterse nun técnico competente en mantemento de troqueis require un conxunto único de habilidades. Os atributos clave inclúen:

- Aptitude Mecánica: Unha comprensión intuitiva de como funcionan os sistemas mecánicos é fundamental.

- Atención aos Detalles: O traballo é preciso, tratando frecuentemente con tolerancias medidas en milesimas de polegada. Un pequeno erro pode provocar importantes problemas de produción.

- Habilidades de Resolución de Problemas: Os técnicos deben ser capaces de analizar un problema, identificar a súa causa raíz e idear unha solución efectiva, a miúdo baixo presión.

- Competencia con ferramentas: É esencial dominar tanto as ferramentas manuais como as máquinas avanzadas, incluídos esmeriladoras, torno e ás veces máquinas CNC.

Preguntas frecuentes

1. Que é unha reparación de moldes?

A reparación de troquesles implica o mantemento e arreglo de troquesles, que son ferramentas especializadas utilizadas na fabricación para cortar ou dar forma a materiais. As responsabilidades dun técnico en reparación de troquesles inclúen a resolución de problemas que xorden durante a produción, o diagnóstico da causa dun defecto ou avaría, e o uso das ferramentas e métodos axeitados para restaurar o troquesle á súa condición de funcionamento correcta.

2. Que fai un técnico en mantemento de troquesles?

Un técnico en mantemento de troquesles é un profesional cualificado responsable da fabricación e mantemento das ferramentas de enxeñaría utilizadas para producir compoñentes. O seu traballo inclúe realizar mantementos preventivos programados, como limpeza e afiado, así como levar a cabo reparacións complexas para asegurar que os troquesles funcionen correctamente, prodúzan pezas de alta calidade e teñan unha longa vida operativa.

3. Que é o mantemento de ferramentas e troquesles?

A mantención de ferramentas e troques é o proceso sistemático de coidar as ferramentas para garantir a súa durabilidade e rendemento. Isto inclúe actividades rutineiras como inspeccionar o desgaste, limpar compoñentes, lubricar partes móviles, afiar bordos de corte e substituír pezas desgastadas ou danadas. O obxectivo da mantención de troques é previr avarías inesperadas e manter a continuidade e calidade da liña de produción.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —