A2 vs D2: Cal é o axeitado para os teus troqueis de estampado?

RESUMO

Ao escoller un material para troqueis de estampado, a elección entre acería A2 e D2 supón unha decisión crítica. A acería D2 ofrece unha mellor resistencia ao desgaste, polo que é ideal para series longas de produción e materiais abrasivos onde a durabilidade do troquel é fundamental. En contraste, a acería A2 proporciona unha maior tenacidade, o que axuda a previr rachaduras ou esfarelamentos en troqueis con xeometrías complexas ou sometidos a condicións de alto impacto. Ademais, a A2 é máis sinxela e económica de mecanizar, polo que é unha opción versátil para un amplo abano de aplicacións.

Propiedades fundamentais: Introdución ás acerías para ferramentas A2 e D2

A2 e D2 son ambos aceros ferramenta de traballo en frío, de alto carbono e alto cromo, pero as súas formulacións específicas confírrenlles caracterísitcas distintas. O A2 considérase frecuentemente un grao versátil e de uso xeral, que alcanza un equilibrio entre tenacidade e resistencia ao desgaste. Actúa como ponte entre os aceros endurecibles no aceite e os aceros de alto cromo como o D2. Por outra banda, o D2 é un especialista, deseñado para ofrecer a máxima resistencia ao desgaste en aplicacións exigentes e de alto volume.

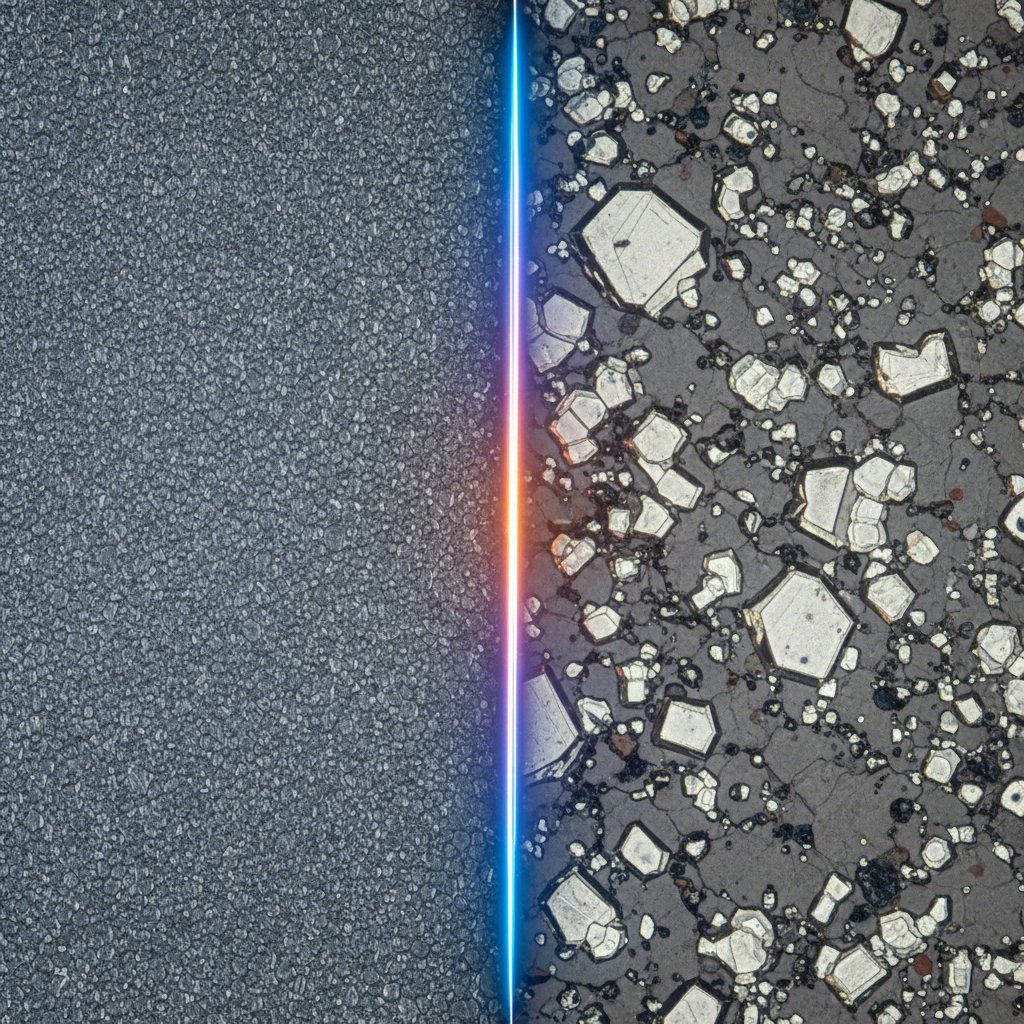

A principal diferenza atópase na súa composición química, que determina o seu comportamento. O contido significativamente máis alto de cromo e carbono no D2 é a clave da súa excepcional resistencia ao desgaste. Durante o tratamento térmico, estes elementos forman un gran volume de partículas duras de carburo de cromo dentro da matriz do aceiro, que resisten a abrasión durante as operacións de punzonado. O A2 ten un contido de aleación máis moderado, o que resulta nunha microestrutura máis tenaz e uniforme.

A táboa inferior describe as composicións químicas típicas que definen as súas características:

| Elementos | Aco de ferramentas A2 (porcentaxe típica) | Aco de ferramentas D2 (porcentaxe típica) |

|---|---|---|

| Carbono (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Cromo (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| Molibdeno (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanadio (V) | 0,15 - 0,50 | ≤ 1,10 |

Despois dun tratamento térmico axeitado, ambos os aceros poden acadar unha dureza similar, normalmente no rango de 57-62 HRC para o A2 e de 55-62 HRC para o D2. Con todo, a dureza por si soa non conta toda a historia. As diferenzas de rendemento en tenacidade e resistencia ao desgaste a estes niveis de dureza son o que realmente os distingue nas aplicacións de matrices de estampación.

Comparación central: Resistencia ao desgaste fronte a tenacidade en matrices de estampación

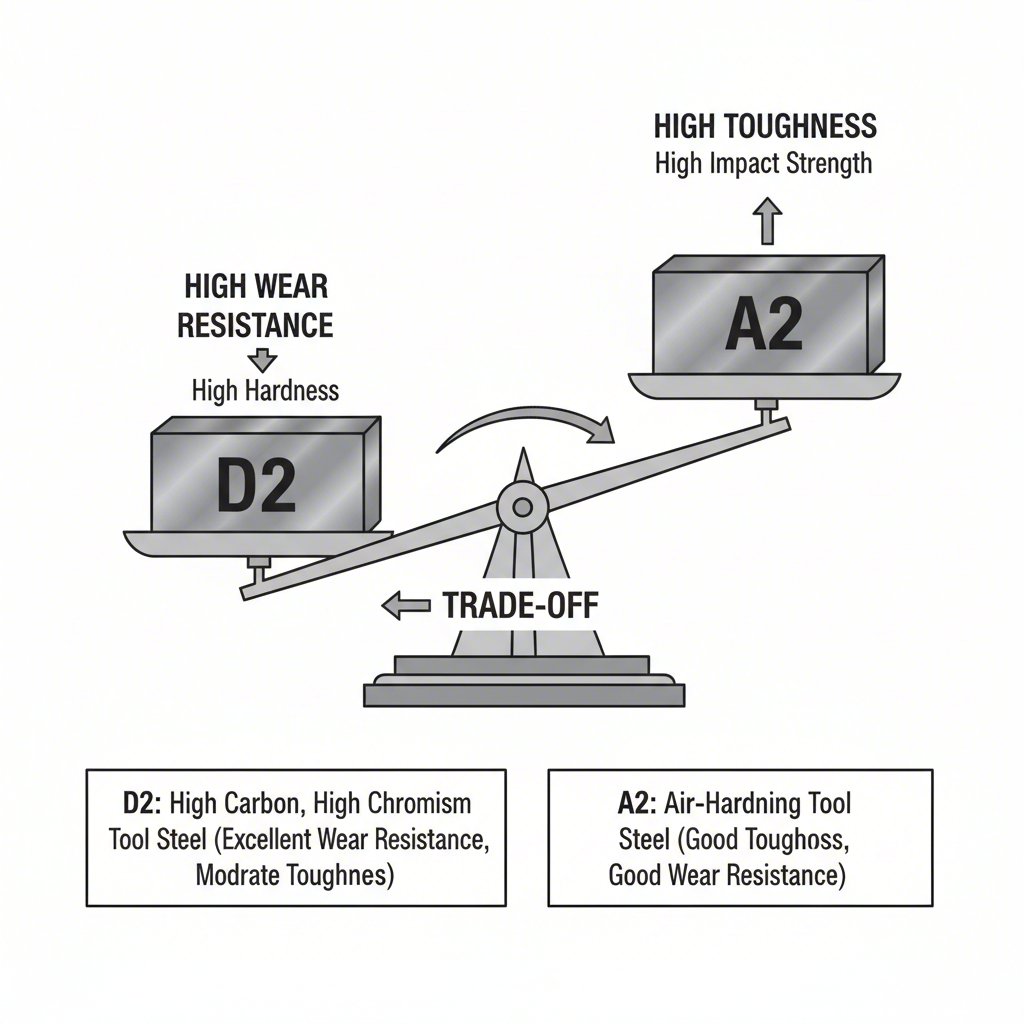

O factor central na toma de decisión cando se elixe entre A2 e D2 para matrices de estampación é o equilibrio entre a resistencia ao desgaste e a tenacidade. Estas dúas propiedades están inversamente relacionadas; gañar máis dunha case sempre significa sacrificar parte da outra. Comprender este intercambio é esencial para optimizar o rendemento e a lonxevidade da matriz.

O acero ferramenta D2 é o líder indiscutible en resistencia ao desgaste. A súa alta concentración de carburos de cromo grandes e duros proporciona unha resistencia excepcional ás forzas abrasivas atopadas ao punzonar materiais, especialmente aqueles que son duros ou conteñen elementos abrasivos como o acero alto en silicio. Isto tradúcese en maior lonxitude dos ciclos de produción entre afiados, menos paradas e un custo por peza máis baixo en escenarios de alta produción. Non obstante, esta alta resistencia ao desgaste veñen cun custo en tenacidade. Os mesmos carburos que resisten o desgaste tamén poden actuar como puntos internos de tensión, facendo que o D2 sexa máis fráxil e susceptible a rachaduras ou fallas catastróficas baixo impactos repentinos ou forzas elevadas de carga lateral.

O acero para ferramentas A2, por outro lado, ofrece unha maior tenacidade. O seu contido máis baixo de aleacións e a súa estrutura de carburo máis refinada fan que sexa moito máis resistente á fractura e ao desprendemento de lascas. Isto converte o A2 nunha excelente opción para troqueis con detalles intrincados, cantos afiados ou para aplicacións que implican operacións pesadas de conformado ou corte nas que as cargas de impacto son unha preocupación importante. Aínda que a súa resistencia ao desgaste é inferior á do D2, considérase boa e é máis que axeitada para producións curtas a medias ou cando se embuten materiais máis brandos.

Acero para ferramentas A2

- Ventaxas: Tenacidade e resistencia ao impacto superiores, menos propenso ao desgaste, mellor mecanización.

- Desvantaxes: Menor resistencia ao desgaste en comparación co D2, require afiación máis frecuente en aplicacións de alto volume.

Valeiro de aceiro para ferramentas D2

- Ventaxas: Resistencia ao desgaste e retención de filo excepcionais, ideal para tiraxes longas e materiais abrasivos.

- Desvantaxes: Menor tenacidade (máis fráxil), susceptible ao desgaste baixo impacto, máis difícil de mecanizar.

Consideracións sobre mecanización e fabricación

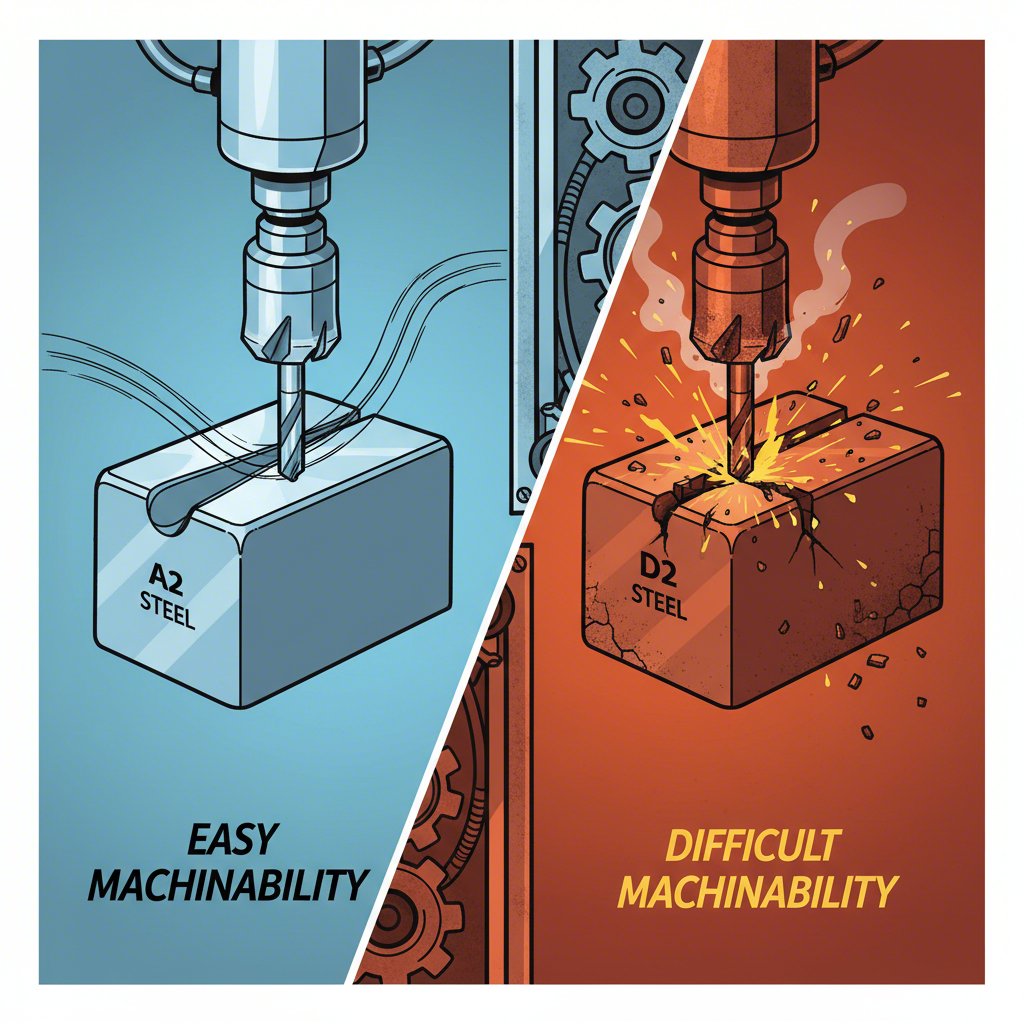

Máis alá das propiedades de rendemento, os aspectos prácticos da fabricación dunha punzónadora son fundamentais. Esta é outra área na que A2 e D2 presentan un forte contraste. O acero para ferramentas A2 é considerablemente máis doado de mecanizar e afiar. A súa microestrutura é máis tolerante para as ferramentas de corte, o que permite velocidades de mecanizado máis rápidas, menor desgaste das ferramentas e, en última instancia, custos de fabricación máis baixos. Esta é unha vantaxe considerable ao producir punzónadoras complexas que requiren mecanizado extenso.

O D2, debido ao seu alto volume de carburos de cromo abrasivos, é notoriamente difícil de mecanizar. Desgasta rapidamente as ferramentas de corte, require velocidades de mecanizado máis lentas e pode precisar do uso de equipos especializados como ferramentas de carburo ou técnicas avanzadas como o maquinado por descarga eléctrica (EDM). O proceso de rectificado tamén pode ser máis complicado, engadindo tempo e custo ao proceso de fabricación da punzónadora. Estes obstáculos de fabricación son unha desvantaxe clave do D2 e deben considerarse dentro da ecuación total de custos.

Tanto o A2 como o D2 son aceiros que se endurecen ao aire, unha vantaxe considerable que lles confire unha excelente estabilidade dimensional durante o tratamento térmico. Isto significa que é menos probable que se deformen ou distorsionen durante o proceso de endurecemento, o que é crucial para manter as tolerancias apertadas requiridas para as matrices de estampación. Aínda que ambos sexan estables, xeralmente considérase que o A2 é lixeiramente máis tolerante, mentres que o contido máis alto de aleacións do D2 pode facelo máis sensible aos parámetros do tratamento térmico.

| Factor | Acero para ferramentas A2 | Valeiro de aceiro para ferramentas D2 |

|---|---|---|

| Maquinabilidade | Boa | Pobre / Difícil |

| Aptitude para afiar | Boa | Pobre |

| Estabilidade ao Tratamento Térmico | Excelente | Moi Boa |

Análise Custo-Desempeño e Recomendación Final

A decisión final entre o aceiro ferramenta A2 e D2 para matrices de estampación depende dunha análise global de custo-desempeño. A elección non consiste simplemente en saber cal dos dous aceiros é "mellor", senón en determinar cal é o máis economicamente viable para unha aplicación específica. Isto require analizar non só o prezo inicial do material, senón tamén os custos de fabricación e a vida útil total esperada da matriz.

O A2 é xeralmente menos custoso como material bruto e, como se comentou, ten un custo significativamente inferior ao mecanizalo nunha punzón acabado. Para producións curtas a medias ou para estampar materiais non abrasivos, o A2 adoita ser a solución máis rentable. A súa excelente tenacidade proporciona un marxe de seguridade fiábel contra a rotura prematura do punzón, converténdoo nun traballador fiábel para unha ampla variedade de tarefas.

Os custos máis altos de material e mecanizado do D2 só se poden xustificar en aplicacións nas que a súa mellor resistencia ao desgaste proporciona un retorno claro do investimento. Por exemplo, nunha produción moi longa de acero inoxidable abrasivo, un punzón de D2 pode durar varias veces máis ca un de A2. Esta vida útil estendida reduce a necesidade de paradas costosas para mantemento ou substitución do punzón, o que leva a un custo total de propiedade inferior aínda que o investimento inicial sexa maior. A elección convértese nun cálculo económico: os aforros derivados da redución das paradas e dun menor número de substitucións superarán o gasto inicial?

Para proxectos críticos, especialmente en sectores exigentes como a fabricación de automóbiles, consultar cun especialista pode ser inestimable. Empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. especialízanse en punzones de estampado de alta precisión para automoción e poden ofrecer asesoramento experto na selección de materiais e deseño de punzones para garantir un rendemento e eficiencia de custo optimizados para os seus compoñentes específicos.

Para tomar unha decisión final, utiliza a seguinte matriz para avaliar as necesidades específicas da túa aplicación:

| Factor | Acero para ferramentas A2 | Valeiro de aceiro para ferramentas D2 |

|---|---|---|

| Resistencia ao desgaste | Boa | Excelente |

| Resistencia (Resistencia ao desprendemento) | Excelente | Aceptable |

| Maquinabilidade | Boa | Pobre |

| Custo inicial (Material + Mecanizado) | Menor | Superior |

| Aplicación máis axeitada | Uso xeral, troques complexos, tiradas medias, estampación de alto impacto | Tiradas de alta produción, materiais abrasivos, formas de troque sinxelas |

Preguntas frecuentes

1. É D2 máis duro que A2?

Aínda que D2 pode acadar unha dureza Rockwell máxima lixeiramente superior (HRC), ambos os aceros operan nun rango de dureza moi semellante (normalmente 55-62 HRC). A diferenza máis significativa non está na dureza senón na resistencia ao desgaste. A composición química única de D2, rica en carbono e cromo, forma un alto volume de partículas duras de carburo. Estes carburos confírenlle a D2 unha resistencia moi superior ao desgaste abrasivo, o que adoita percibirse como "máis duro" na práctica, aínda que a medida global de dureza HRC sexa semellante á de A2.

2. Para que serve o acero ferramenta A2?

O aceiro para ferramentas A2 é un material excepcionalmente versátil, valorado pola súa excelente combinación de tenacidade e boa resistencia ao desgaste. É ideal para unha ampla gama de aplicacións de traballo en frío, incluíndo punzones de corte, troqueis de conformado, ferramentas de estampación e coitelas industriais. A súa alta tenacidade faino particularmente axeitado para ferramentas sometidas a impactos ou para troqueis con deseños complexos que poderían ter tendencia a mellar se se fabricasen cun material máis fráxil.

3. Caíles son as desvantaxes do aceiro D2?

As principais desvantaxes do aceiro D2 derivan das mesmas propiedades que lle confiren unha excelente resistencia ao desgaste. A súa menor tenacidade faino máis fráxil e susceptible a mellarse ou romperse baixo cargas de impacto. Tamén é significativamente máis difícil e custoso mecanizar e afiar debido á súa natureza abrasiva. Finalmente, aínda que o seu alto contido en cromo proporciona certa resistencia á corrosión, non é un aceiro inoxidable e oxidarase se non se mantén adecuadamente.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —