Visión xeral do proceso de estampado de metais automotrices: Do rolo ao compoñente

RESUMO

Visión xeral do proceso de estampación metálica automotriz : Esta técnica de fabricación de alta velocidade converte chapa metálica plana en compoñentes precisos para vehículos mediante prensas hidráulicas ou mecánicas e troqueis personalizados. O proceso baséase en presións extremas (moitas veces superiores a 1.600 toneladas) para cortar, conformar e dar forma a materiais como o acero de alta resistencia e o aluminio, converténdoos en pezas fundamentais que van desde soportes do chasis ata paneis da carrocería. Para enxeñeiros automotrices e equipos de adquisicións, o estampado de metal ofrece unha escalabilidade, eficiencia de custo e repetibilidade sen igual, converténdoo na columna vertebral da produción masiva moderna.

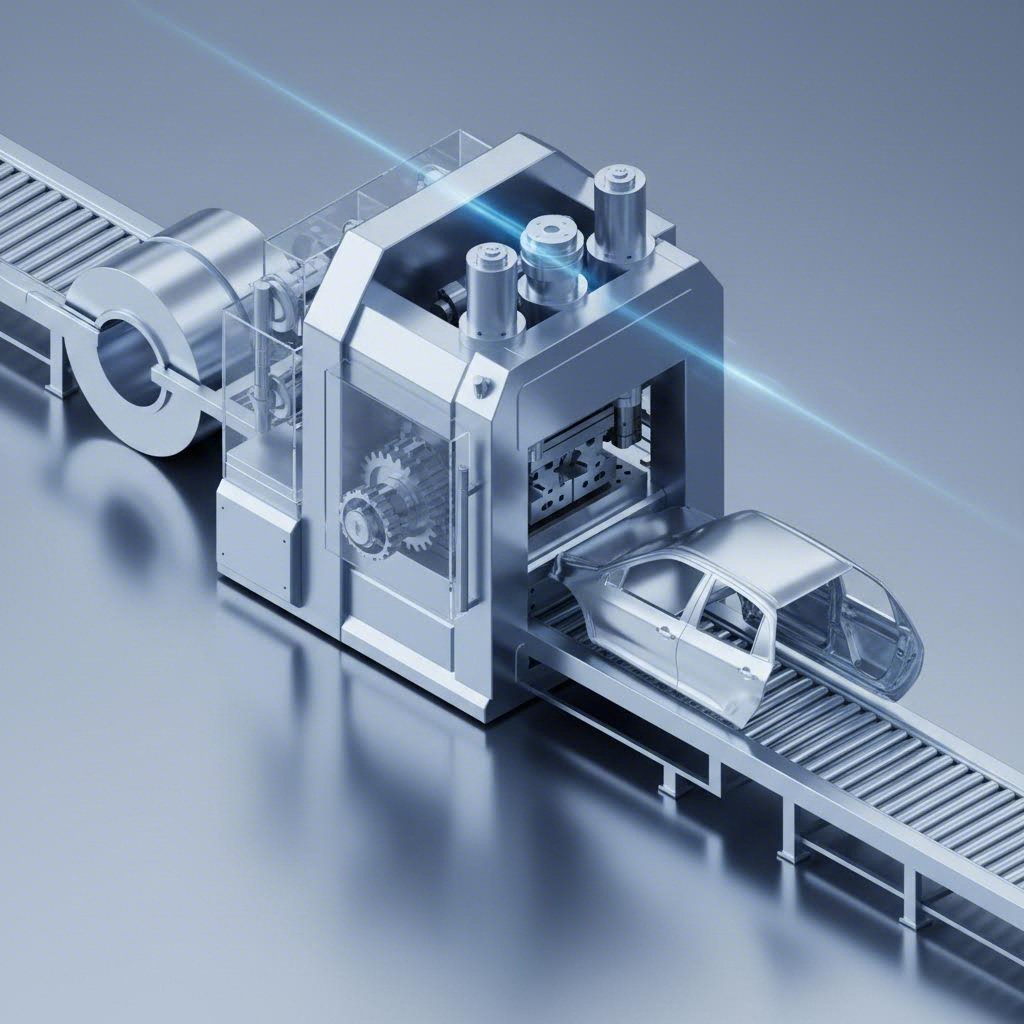

A Anatomiía do Proceso: Do Rollo ao Compoñente

Comprender o percorrido desde un rolo de metal bruto ata unha peza automotriz acabada require observar o interior do taller de prensas. O proceso é un fluxo de traballo cronolóxico no que a enxeñaría de precisión se une á forza bruta. Segundo grandes fabricantes como Toyota , un só paso de estampado pode durar tan pouco como tres segundos mentres se aplica unha presión vertical equivalente á de miles de coches amontoados uns encima doutros.

- Deseño e creación do troquel : O proceso comeza moito antes de que o metal toque a prensa. Os enxeñeiros utilizan software CAD/CAM para deseñar o compoñente e o "troquel" correspondente (a ferramenta que forma o metal). Esta etapa determina as tolerancias da peza, que a miúdo miden dentro dun milésimo de milímetro para asegurar unha montaxe perfecta.

- Alimentación do material : Desenroscáronse grandes bobinas de chapa metálica que se alimentan na prensa. Esta etapa adoita implicar endereitar e nivelar o metal para eliminar calquera curvatura da bobina, asegurando que a "lingoteira" entre no troquel completamente plana.

- Corte e punzonado : Cando o metal entra na prensa, a primeira operación é tipicamente o "corte", onde se corta o contorno aproximado da peza desde a tira. Ao mesmo tempo, as operacións de punzonado poden facer furos necesarios para elementos de fixación ou alixeiramento de montaxe.

- Formado e embutición : Aquí é onde sucede a maxia. A prensa forza a chapa plana dentro da cavidade do troquel, deformándoa plásticamente nunha forma tridimensional. Isto pode implicar dobrar, rebordear ou estirar o metal para crear profundidade.

- Acabado : A peza estampada é expulsada, pero aínda non está rematada. Pasos de postprocesamento como o desbarbado eliminan os bordes afiados, mentres que se poden aplicar tratamentos superficiais para resistencia á corrosión.

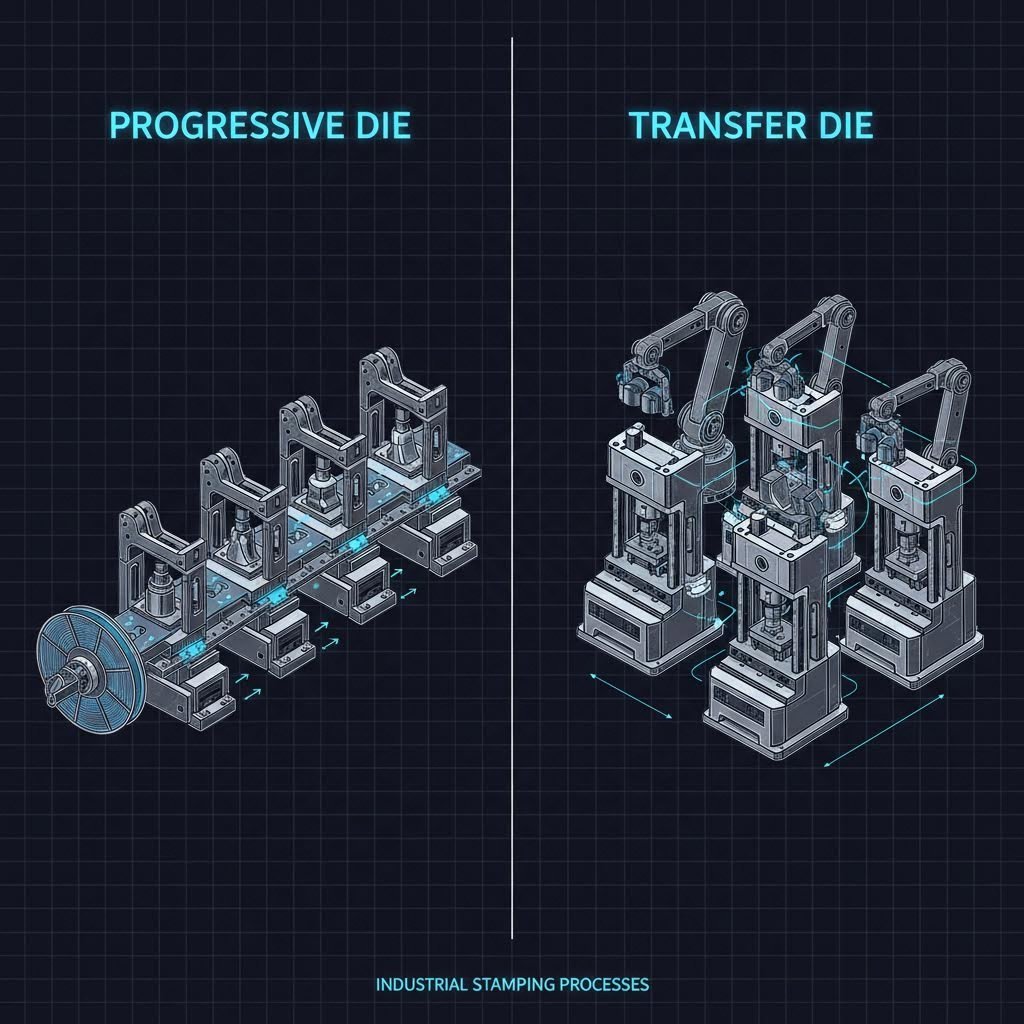

Técnicas Principais de Estampación: Progresiva vs. Transferencia vs. Estirado Profundo

Non todas as pezas automotrices son iguais, nin tampouco os métodos de estampación usados para producirlas. A elección da técnica adecuada depende da complexidade, volume e tamaño da peza. Os líderes no sector como ESI Engineering acentúan tres métodos dominantes.

Estampado de matrices progresivas

Ideal para a produción en gran volume de pezas pequenas e medias, o punzonado progresivo utiliza unha tira continua de metal que avanza a través dunha serie de estacións dentro dunha única ferramenta. Cada estación realiza unha operación diferente (cortar, dobrar, punzón) mentres a tira avanza. É o rei da velocidade na industria, capaz de producir centos de pezas por minuto cun desperdicio mínimo.

Estampado por Transferencia

Para compoñentes máis grandes como paneis de portas ou estruturas de motor, o punzonado por transferencia é o estándar. Ao contrario que no punzonado progresivo, onde as pezas permanecen unidas á tira de metal, neste caso a peza sécase libre ao inicio do proceso. "Dedos" mecánicos ou sistemas de transferencia moven a peza individual dunha estación de ferramenta á seguinte. Isto permite xemetrias máis complexas e tamaños maiores que unha tira continua non pode soportar.

Estampación por embutición profunda

Cando a profundidade dunha peza excede o seu diámetro—pense nunha carcasa de filtro de aceite ou nun depósito de combustible—é necesario o estirado profundo. Esta técnica utiliza un punzón para estirar radicalmente o metal dentro dunha cavidade da matriz. Requírese un control especializado do fluxo do material para evitar roturas ou arrugas durante o proceso de deformación extrema.

| Característica | Matriz progresiva | Ferralla de transferencia | Estampado en profundidade |

|---|---|---|---|

| Beneficio Principal | Alta velocidade e volume | Pezas grandes e complexas | Profundidade e formas cilíndricas |

| Peza Típica | Soportes, clips, terminais | Pilares da carrocería, brazos de suspensión | Filtros de aceite, carcexas de sensores |

| Factor de Custo | Menor custo por peza | Maior investimento en utillaxes | Límites de conformabilidade do material |

Ciencia dos Materiais: De Qué Metais Está Feito un Coche?

Os tempos en que os coches estaban feitos completamente de acero suave xa pasaron. A estampación automotriz moderna implica unha combinación complexa de aliñas avanzadas deseñadas para equilibrar seguridade, peso e rendemento. American Industrial destaca o cambio cara a materiais que apoian as directrices do sector en canto á redución de peso.

Acero de Alta Resistencia (HSS) continúa sendo o estándar do sector para compoñentes críticos de seguridade como o chasis e a xaula de seguridade para pasaxeiros. Ofrece unha protección excepcional contra choques pero require un tonelaxe significativamente máis elevado para estampar en comparación co acero tradicional. Os fabricantes deben empregar troques endurecidos para soportar a abrasión e o esforzo ao formar HSS.

Aluminio é o material escollido para reducir o peso do vehículo e ampliar o alcance dos vehículos eléctricos (EV). Utilizado frecuentemente para capós, portas e portóns, o aluminio é máis lixeiro que o acero pero máis difícil de estampar debido á súa tendencia a recuperar a forma orixinal despois da formación. Require un deseño de troques moi preciso para compensar esta elasticidade.

Cobre e Latón desempeñan un papel estrutural menor pero un papel funcional enorme. Coa ascensión da electrificación dos vehículos, estes metais son prensados en barras colectoras, terminais e conectores, valorados pola súa superior condutividade eléctrica.

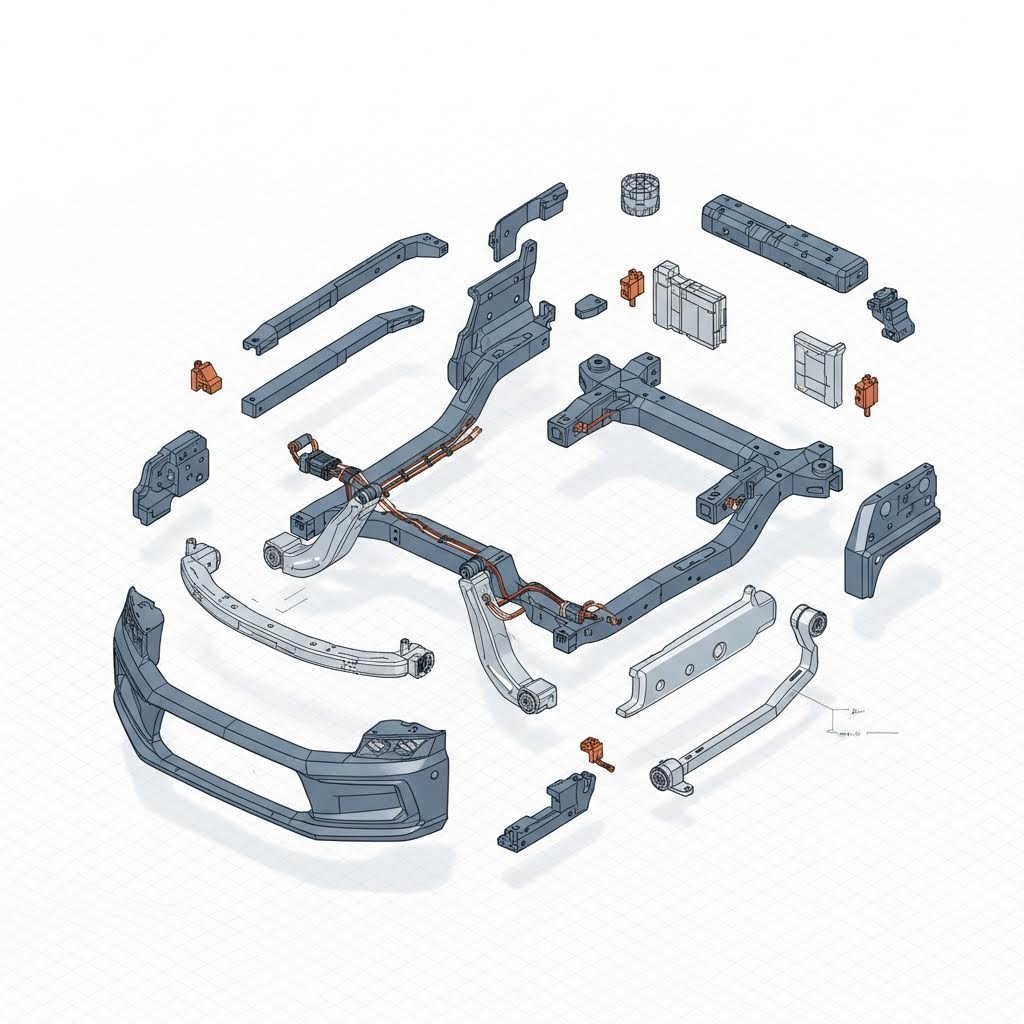

Aplicacións Automotrices: Que pezas se prensan realmente?

A versatilidade do proceso de prensado fai que afecte case a todos os sistemas dun vehículo. Dende o exterior brillante ata o corazón mecánico oculto, as pezas prensadas están en todas partes.

- Chasis branco : Refírese ao armazón esquelético do vehículo. As pezas prensadas aquí inclúen grandes paneis como paragolpes, capós e techos, así como pilastras estruturais (pilastras A, B e C) que protexen aos ocupantes. O acabado superficial é crítico aquí; o prensado "Clase A" garante unha aparencia exterior impecable.

- Chasis e Suspensión : Estas pezas, como brazos de control e travesaños, deben soportar constantes vibracións e tensións da estrada. O prensado proporciona a durabilidade e resistencia á fatiga necesarias.

- Transmisión e Motor a precisión é fundamental para compoñentes do motor como cárteres, tapas de válvulas e engrenaxes de transmisión. Estas pezas requiren frecuentemente tolerancias estreitas para evitar fugas e garantir a eficiencia mecánica.

Para os fabricantes que se moven no complexo panorama entre o deseño inicial e a montaxe a grande escala, atopar un socio capaz de xestionar todo o espectro é crucial. Empresas como Shaoyi Metal Technology ofrecen solucións integrais de estampado ese puente desde a prototipaxe rápida ata a produción en masa, utilizando prensas de ata 600 toneladas para entregar compoñentes certificados segundo IATF 16949 para todo tipo de sistemas de chasis ata terminais eléctricos complexos.

Tendencias do sector: O futuro do estampado

O sector do estampado automotriz está evolucionando rapidamente, impulsado pola transición aos vehículos eléctricos (EV) e á fabricación intelixente. Material nacional obsérvese que a demanda de carcacas para baterías e sistemas de xestión térmica está a crear novas oportunidades para os estampadores. Estes compoñentes requiren frecuentemente xeometrías grandes e profundas, así como técnicas especializadas de unión.

Ademais, a automatización está transformando o chan de prensas. As liñas modernas integran sensores IoT directamente nas matrices para supervisar o desgaste en tempo real, prediciendo as necesidades de mantemento antes de que se produza unha avaría. Este enfoque de "estampación intelixente" maximiza o tempo de actividade e garante que a millonésima peza producida sexa tan precisa como a primeira.

Preguntas frecuentes

1. Cales son os 7 pasos no método de estampado?

Aínda que existen variacións, os sete pasos comúns nun proceso de estampación completo inclúen: 1. Corte (cortar a forma bruta), 2. Perforación (facer furos), 3. Embutición (formar profundidade), 4. Dobre (dar forma aos ángulos), 5. Dobre por aire (formar sen apoiar completamente), 6. Apoio e Cunhaxe (imprimir detalles e definir a forma final) e 7. Rebaixe por pinzamento (eliminar material sobrante das pezas embutidas).

2. Cales son os catro tipos de estampado de metal?

As catro categorías principais son estampación progresiva a presión (formado automático continuo), estampación a presión transferida (para pezas grandes movidas mecanicamente), estampación a presión profunda (para formas profundas e ocas) e estampación a presión de catro/múltiplas/múltiplas/múltiplas/m

3. Cal é o proceso de estampación na fabricación automatizada?

Na fabricación automatizada, o estampado implica sistemas interconectados onde os brazos robóticos ou os alimentadores mecánicos moven o metal a través da liña de prensa con mínima intervención humana. Isto inclúe alimentación automática de bobinas, transferencia robótica entre estacións de die e sistemas de inspección óptica automatizados que verifican a calidade a altas velocidades.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —