Estampado de compoñentes de iluminación automotriz: A guía de enxeñaría

RESUMO

Estampado de compoñentes para iluminación automotriz é o proceso de fabricación de alta precisión utilizado para crear pezas metálicas fundamentais para os sistemas de iluminación de vehículos, incluíndo terminais eléctricos, disipadores térmicos, carcacas de reflectores e soportes de montaxe. Dado que os conxuntos LED modernos requiren unha xestión térmica estrita e unha condutividade eléctrica constante, os fabricantes confían en estampado de alta velocidade estampado de matrices progresivas para producir millóns de compoñentes sen defectos. Os aspectos clave a considerar na subministración inclúen a selección de materiais como aluminio para a disipación do calor, cobre para a conectividade, e asegurarse de que o seu socio posúa Certificación IATF 16949 para cumprir cos estándares globais de calidade automotriz.

Compoñentes estampados críticos na iluminación automotriz moderna

O cambio dos farois de haloxenuro aos de LED e iluminación matricial a láser transformou a complexidade dos compoñentes metálicos estampados. Os enxeñeiros automotrices xa non necesitan só soportes sinxelos; requiren interconexións intricadas e solucións térmicas que se axusten a conxuntos de farois dianteiros e trasceiros cada vez máis compactos. A estamparía de alta precisión desempeña tres funcións principais dentro destes sistemas: conectividade eléctrica, apoio estrutural e xestión térmica.

Interconexións eléctricas

O sistema nervioso de calquera conxunto de iluminación baséase en compoñentes eléctricos estampados. Barras colectoras e estruturas conductoras estámpanse a partir de aliaxes de cobre de alta condutividade para distribuír a enerxía de forma eficiente ao longo das matrices de LED. Terminais e os conectores deben manter a integridade do contacto a pesar da vibración do motor e os ciclos térmicos. Ao contrario que na electrónica de consumo estándar, estas pezas de grao automotriz teñen frecuentemente xeometrías complexas deseñadas para bloquearse de forma segura dentro de carcacas moldadas por inxección de plástico, un proceso coñecido como moldaxe por inserción.

Compoñentes de xestión térmica

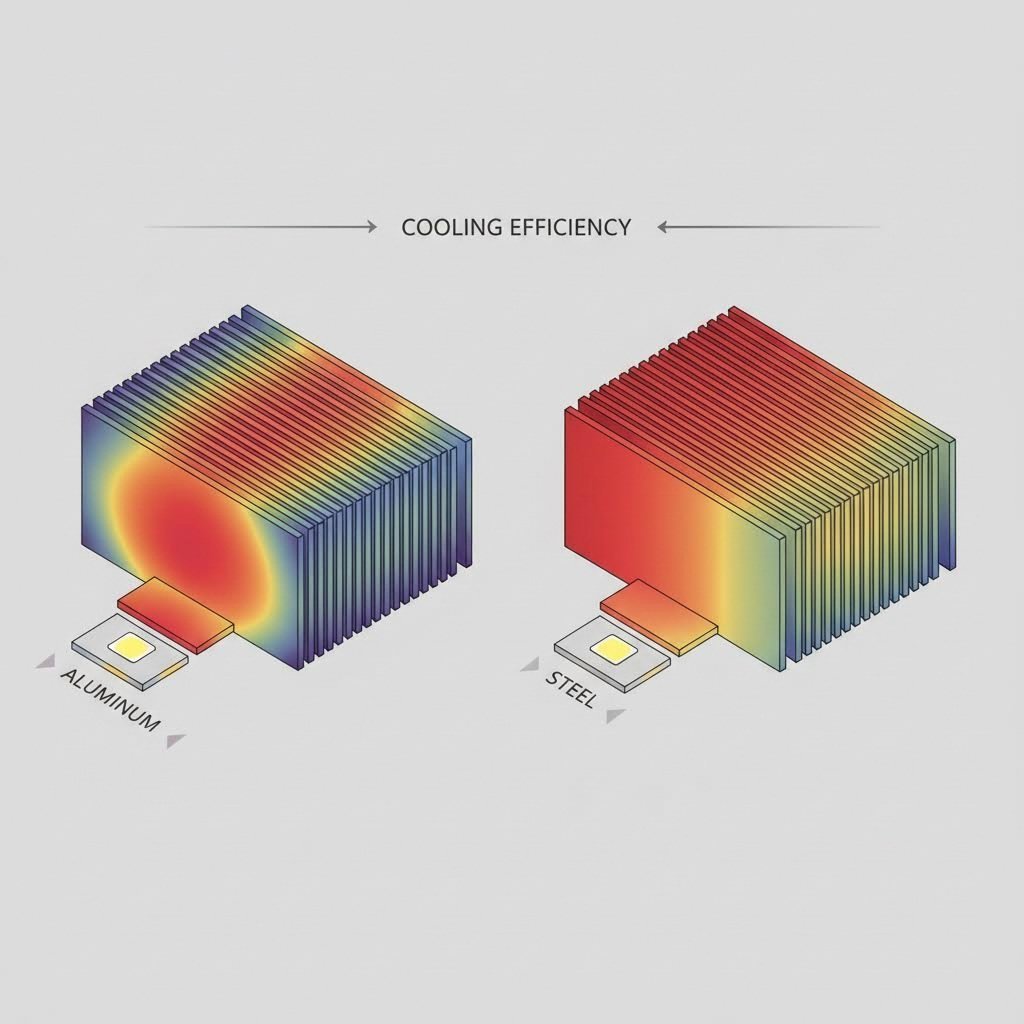

A longevidade dos LED está directamente ligada á disipación de calor. A estampación de metais proporciona unha solución económica para crear disipadores de calor e dispersión térmica. Ao estampar aleacións de aluminio, os fabricantes poden crear compoñentes lixeiros cunha superficie substancial para atraer calor dos diodos sensibles. Estas partes adoitan integrarse directamente na placa de circuítos impresos (PCB) ou na carcasa para garantir unha rápida transferencia térmica.

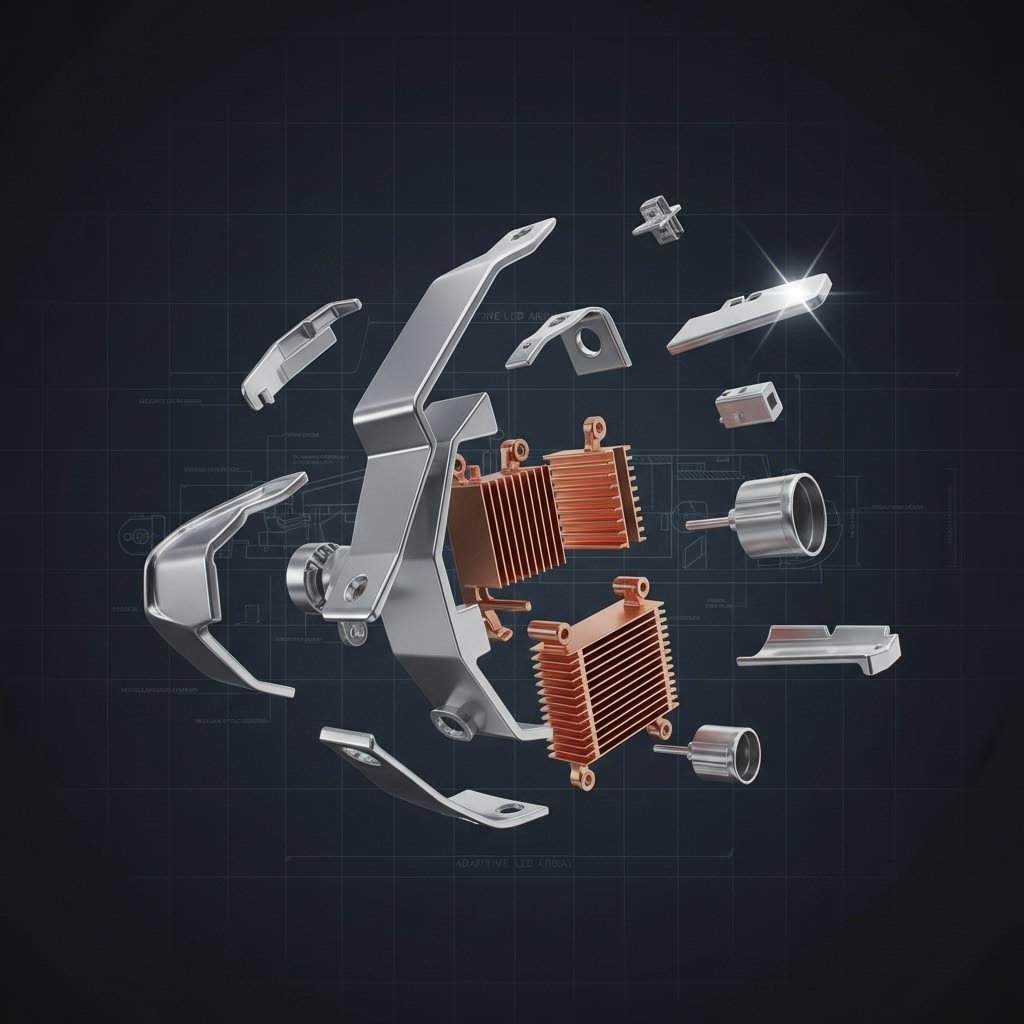

Hardware óptico e estrutural

Mentres que os plásticos dominan as lentes, o estampado de metal segue sendo superior para a rigidez estrutural e a precisión óptica en áreas específicas. Anillos reflectores e escudos de bombillas require acabados superficiais de alta calidade para manipular os camiños de luz sen distorsión. Mentres tanto, o aceiro de calibre pesado sOPELOS DE MONTAXE e pinzas de retención asegurar que todo o módulo de iluminación permaneza alineado e seguro, mesmo cando o vehículo atravesa un terreo accidentado.

Estrategia de selección de materiais: condutividade, peso e calor

A selección do material adecuado é un acto de enxeñaría de equilibrio entre rendemento, peso e custo. No estampado de compoñentes de iluminación automotriz, tres familias de materiais dominan, cada unha servindo un propósito de enxeñaría distinto.

Aluminio de cobre e latón

Para os compoñentes eléctricos: C110 de cobre (Electrolytic Tough Pitch) é o estándar debido á súa condutividade eléctrica excepcional (100% IACS). Con todo, o cobre puro é suave. Para terminais que requiren propiedades de muelle para manter a presión de contacto, os enxeñeiros adoitan especificar latón ou de alto rendemento bronce de berilio de aleacións. Estes materiais ofrecen a resistencia a tracción necesaria para resistir a fatiga mantendo unha condutividade adecuada.

Ligas de aluminio

Aluminio 5052 e 6061son as opcións para disipadores de calor e carcasas. O aluminio ofrece unha excelente condutividade térmicacrítica para arrefriar LEDs de alta potencia cunha fracción do peso do cobre ou do aceiro. Tamén é naturalmente resistente á corrosión, aínda que pode ser propenso a "galling" (adhesión do material) durante o proceso de estampación, requirindo revestimentos e lubricantes especializados para ferramentas.

Acero inoxidable e laminado a frío

Para as partes estruturais exteriores ou os compoñentes internos expostos á humidade, de acero inoxidable da serie 300 proporciona unha resistencia superior á corrosión sen necesidade de revestimento secundario. Para soportes internos onde a corrosión é menos preocupante pero a resistencia é primordial, acero laminado a frio a continuación, a empresa pode utilizar unha capa de zinc para a súa produción.

Procesos de fabricación: Estampo progresivo fronte a estirado profundo

A elección do método de estampación depende en gran medida da xeometría do compoñente e do volume de produción. Os proxectos de iluminación de automóbiles normalmente implican grandes volumes (centos de miles a millóns de pezas), o que fai que a eficiencia sexa un factor principal.

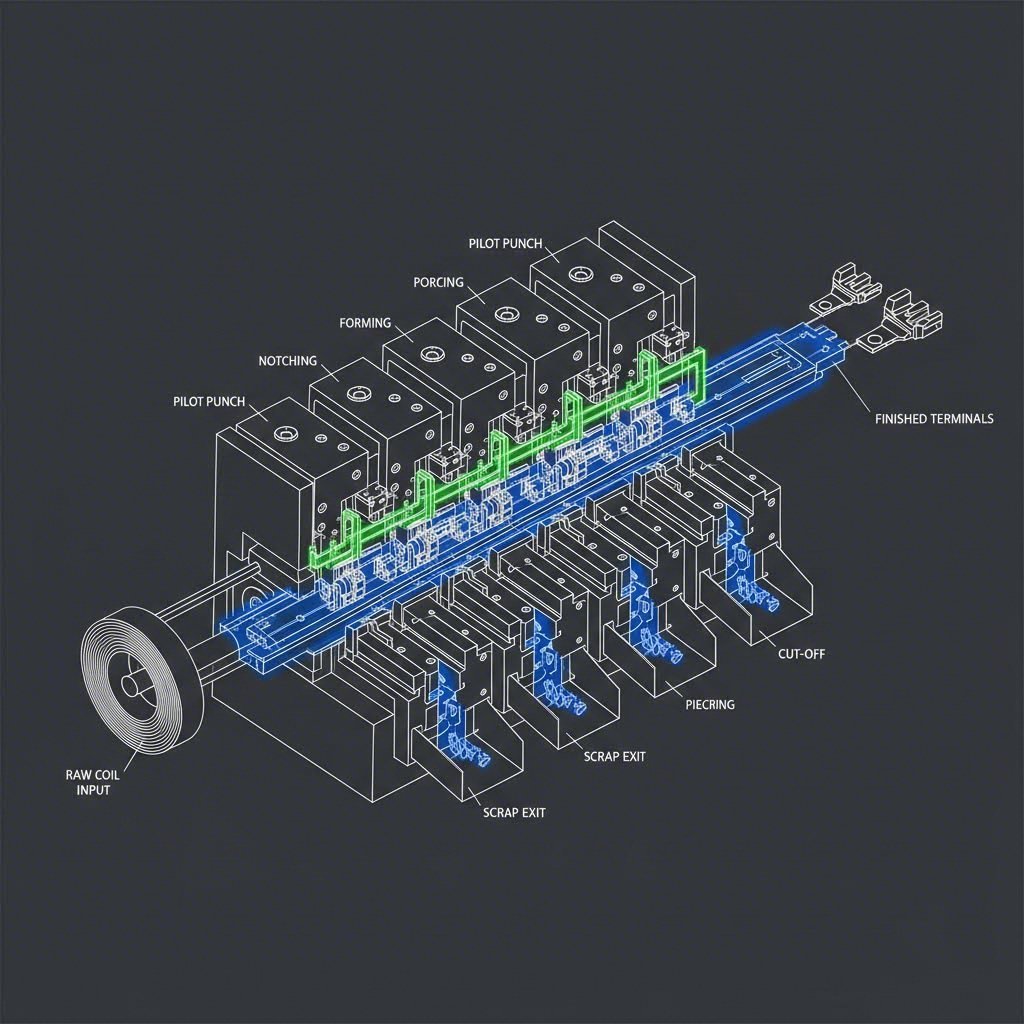

Estampado de matrices progresivas

Estampado de matrices progresivas é o estándar da industria para producir pezas complexas de pequeno a medio tamaño como terminais, clips e marcos de chumbo. Neste proceso, unha bobina de metal alimenta a través dunha serie de estacións dentro dun único dado. Cada estación realiza unha operación específica: cortar, dobrar, perforar ou cunhar, mentres a tira avanza. A parte finalizada é separada na estación final. Este método é incriblemente rápido, capaz de executar centos de golpes por minuto, garantindo un baixo prezo de pezas para grandes volumes de corridas.

Estampación por embutición profunda

Para compoñentes cilíndricos ou en forma de caixa con profundidade significativa, como latas de condensadores, tomas de bombillas ou carcasas de reflectores específicos estampación por embutición profunda é necesario. Este proceso estire a chapa de metal nunha cavidade de matriz. É un proceso técnico, xa que o material debe fluír sen rasgarse nin arrugarse. Aínda que é máis lento que o estampado progresivo, é a única forma de crear formas metálicas huecas e sen costuras que forman parte integrante das unidades de iluminación seladas.

Os principais desafíos: precisión, calor e acabado superficial

A estampa para iluminación de automóbiles presenta retos únicos que a distinguen da estampación industrial xeral. Os provedores deben controlar as variables que afectan tanto á calidade estética como á funcional da luz.

Calidade da superficie óptica é fundamental para reflectores e biseles cosméticos. Mesmo os arranhóns microscópicos ou marcas de estampa poden dispersar a luz de forma imprevisible ou crear defectos visibles nun conxunto de faros de primeira calidade. Os fabricantes usan matrices de carburo pulidas e sistemas de manipulación especializados para garantir que as pezas permanezan intactas durante toda a produción.

Distorsión térmica é outro risco. Ao funcionar, os LED xeran calor localizado. Os disipadores estampados deben ter superficies de montaxe perfectamente planas para garantir o contacto completo coa placa do LED. Calquera curvatura ou rebarbas pode crear espazos de aire, que actúan como illantes e provocan a falla prematura do LED.

Selección do fornecedor: Adquisición e Certificación

Elixir un socio de estampación para a iluminación automotriz non se trata só do prezo; trátase de mitigar riscos e da escalabilidade. A cadea de suministro automotriz require unha adhesión estrita aos estándares de calidade para evitar retiradas e asegurar a seguridade.

O Non Renunciable: IATF 16949

Calquera fornecedor que fabrique compoñentes para a cadea de suministro automotriz debe estar certificado segundo IATF 16949 . Esta norma vai máis aló ca a ISO 9001, destacando a prevención de defectos, a redución da variación e a mellora continua. Garante que o fabricante ten procesos robustos para o FMEA (Análise de Modos e Efectos de Fallo) e o PPAP (Proceso de Aprobación de Pezas de Producción), asegurando que cada soporte ou terminal cumpra exactamente coas especificacións técnicas.

Unindo prototipo e produción

Un punto frecuente de fricción na subministración automotriz é a transición desde o prototipo á produción en masa. Os enxeñeiros necesitan a miúdo pequenos lotes para validación antes de comprometerse con moldes duros costosos. É valioso atopar un socio que poida xestionar todo este ciclo de vida. Por exemplo, Shaoyi Metal Technology especialízase en cubrir esta brecha, ofrecendo solucións integrais de estampado que abarcan desde a prototipaxe rápida de 50 unidades ata a fabricación en alto volume de millóns. As súas capacidades inclúen prensas de ata 600 toneladas e o estrito cumprimento da norma IATF 16949, o que lles permite entregar componentes críticos como brazos de control xunto con pezas de iluminación de precisión, sempre cunha calidade constante de fabricante de equipo orixinal.

Aprovisionamento Estratéxico para a Luz

O rendemento do sistema de iluminación dun vehículo depende tanto do metal estampado trase a lente como da propia lente. Ao comprender a interacción entre as propiedades do material, os procesos de estampado e as certificacións de calidade, os equipos de adquisición poden asegurar componentes que garanticen seguridade, durabilidade e cumprimento normativo. Priorice fornecedores que demostran non só capacidade de fabricación, senón tamén competencia de enxeñaría en retos térmicos e eléctricos.

Preguntas frecuentes

1. Cal é o mellor material para disipadores de calor de LED para automoción?

As aliñas de aluminio, particularmente a 5052 e a 6061, son o estándar para os disipadores de calor LED. Ofrecen un equilibrio optimo de alta condutividade térmica, baixo peso e custo efectivo en comparación co cobre. O aluminio disipa eficazmente o calor xerado polos LED de alta potencia, evitando o sobrecalentamento e prolongando a vida útil da unidade de iluminación.

2. Por que se prefire o estampado progresivo por troquel para os terminais de iluminación?

O estampado progresivo por troquel é o preferido porque permite a produción a alta velocidade e continua de xeometrías complexas con tolerancias estreitas. Como a iluminación automotriz require millóns de terminais e conectores idénticos, este proceso garante consistencia e un baixo custo por unidade, o cal é esencial para a produción en masa.

3. Poden os compoñentes estampados substituír aos compoñentes fundidos por troquel nos conxuntos de iluminación?

Sí, en moitos casos. As pezas de chapa metálica estampadas son a miúdo máis lixeiras e máis baratas de producir que as alternativas de fundición por inxección. Mentres que a fundición por inxección permite grosores de parede máis variables, o estampado é superior para aplicacións de pared delgada e alta resistencia, como soportes, protexedores e clips, contribuíndo á redución do peso total do vehículo.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —