Pezas clave de fundición en molde para interiores automotrices modernos

RESUMO

As pezas de fundición en molde para interiores automotrices son compoñentes cruciais creados forzando metais non ferrosos fundidos, como aluminio, cinc e magnesio, dentro de moldes reutilizables de aceiro a alta presión. Este proceso de fabricación moi eficiente produce pezas complexas, duradeiras e precisas —incluídas columnas de dirección, estruturas de asentos e compoñentes do tablier— que son esenciais para a seguridade, funcionalidade e calidade xeral dos vehículos modernos.

Comprender a fundición en molde para interiores automotrices

A fundición a presión é un proceso de metalurgia versátil e económico usado para fabricar grandes cantidades de pezas metálicas complexas con excelente precisión dimensional. No sector do automóbil, é a columna vertebral para a produción dunha ampla gama de compoñentes. O proceso implica inxectar metal fundido nun molde de aceiro endurecido, onde arrefece e se solidifica ata a forma final, a miúdo chamada fundición. Este método é apreciado pola súa capacidade de crear pezas con paredes finas e xeometrías complexas que serían difíciles ou caras de producir con outras técnicas de fabricación.

É importante clarificar o alcance deste tema. Aínda que os aficionados e entusiastas de modelos de coches buscan frecuentemente pezas en miniatura "fundidas" para modelos a escala, este artigo céntrase na fabricación industrial de compoñentes funcionais de tamaño real para vehículos de produción utilizados por grandes fabricantes de equipos orixinais (OEM). Os principios son semellantes, pero a escala, os materiais e os estándares de calidade son moi diferentes, adaptados ás rigorosas demandas de empresas como Ford, GM e Honda.

A razón principal pola que a fundición en moldes é tan prevalente na industria do automóbil é a súa combinación de velocidade, precisión e rentabilidade para a produción en gran volume. Como se explica nun guía detallada sobre fundición en moldes para o automóbil , esta técnica permite a creación de pezas lixeiras pero resistentes, o que é fundamental para mellorar a eficiencia do combustible e o rendemento do vehículo. Compoñentes como carcizas da columna de dirección, mecanismos de peche de chave e portas do guanxe son exemplos habituais de compoñentes interiores fabricados mediante este proceso, que ofrecen tanto integridade estrutural como un acabado superficial de alta calidade.

Materiais centrais na fundición interior para automóbiles

A selección do material é fundamental na fundición e determínase segundo a resistencia, o peso, a resistencia á corrosión e a condutividade térmica requiridos para a peza. Para os interiores de automóbiles, a maioría das pezas fundidas están feitas de metais non ferrosos, principalmente ligazóns de aluminio, cinc e magnesio. Cada metal ofrece un conxunto único de propiedades adaptadas a aplicacións específicas no interior do vehículo.

Ligas de aluminio son a opción máis común debido á súa excelente combinación de lixeireza e alta resistencia. Manteñen a súa durabilidade a altas temperaturas, o que os fai adecuados para compoñentes próximos ao tabique do motor ou en outros ambientes exigentes. O aluminio tamén ofrece unha boa resistencia á corrosión e boas características de acabado.

Ligas de Zinco valóranse pola súa excepcional fluidez no moldeo, permitindo a creación de pezas con paredes moi finas e detalles complexos. O cinc proporciona un acabado superficial superior, polo que é ideal para compoñentes nos que a estética é importante. Tamén ofrece unha gran resistencia ao impacto e pode recubrirse ou acabarse facilmente, razón pola cal se utiliza frecuentemente en pomas de portas, compoñentes de pechaduras e adornos.

Ligas de Magnesio son os máis lixeiros dos metais comúns para fundición por inxección, aproximadamente un 33% máis lixeiros que o aluminio. Isto fainos unha elección premium para fabricantes centrados en maximizar a redución de peso do vehículo para mellorar o consumo de combustible e a manobrabilidade. Pezas como estruturas de volantes e elevadores de asentos adoitan estar feitas de magnesio, segundo indican fabricantes como Inox Cast , para acadar aforros significativos de peso sen comprometer a resistencia.

Para ilustrar mellor as diferenzas, aquí hai unha comparación destes materiais clave:

| Material | Propiedades clave | Aplicacións interiores comúns |

|---|---|---|

| Aluminio | Excelente relación forza-peso, resistencia a altas temperaturas, boa resistencia á corrosión. | Soportes de consola de instrumentos, soportes de pedal, carcacas electrónicas. |

| Zinc | Alta ductilidade, excelente para paredes finas e detalles precisos, acabado superficial superior, alta resistencia ao impacto. | Carcasas de pechaduras de portas, engrenaxes de retractores de cintos de seguridade, poleas, molduras decorativas, manetas. |

| Magnesio | Extremadamente lixeiro (o metal estrutural máis lixeiro), boa relación forza-peso, excelente proteción contra interferencias electromagnéticas/de radiofrecuencia (EMI/RFI). | Estruturas do volante, estruturas e elevadores dos asentos, soportes da consola, chasis do panel de instrumentos. |

Un catálogo de pezas comúns de fundición interior

A versatilidade da fundición permite a produción dunha ampla variedade de compoñentes que forman o interior dun vehículo moderno. Estas pezas están deseñadas para axuste, función e tacto, contribuíndo de forma significativa á experiencia do condutor e dos pasaxeiros. Poden agruparse en varias áreas funcionais clave dentro da cabina.

Compomentes do volante e do tablier

Esta zona require precisión e resistencia para garantir a seguridade e a integridade operativa. A fundición úsase para producir pezas estruturalmente críticas aínda que complexas.

- Carcasas da columna de dirección: Estas pezas protexen e alinían o eixe de dirección e a miúdo integran puntos de montaxe para interruptores de ignición e palancas de sinalización de xiro.

- Estruturas do panel de instrumentos: Feitas frecuentemente de magnesio para reducir o peso, estas fundicións grandes e complexas forman a estrutura principal de todo o conxunto do tablier.

- Carcasas de airbag: Os compoñentes de fundición por inxección proporcionan a resistencia necesaria e dimensións precisas para conter e despregar de forma segura as airbags durante unha colisión.

- Carcasas do pechadura: A fundición por inxección de cinc úsase frecuentemente pola súa durabilidade e capacidade de manter tolerancias estreitas no mecanismo de peche.

Compoñentes de asentos e consola

As pezas desta categoría deben ser robustas para soportar o uso diario e cumprir normas estritas de seguridade, a la vez que sexan tan lixeiras como sexa posible.

- Estruturas e elevadores dos asentos: As fundicións por inxección de magnesio e aluminio proporcionan unha estrutura forte e lixeira para os asentos, contribuíndo á redución do peso total do vehículo.

- Engrenaxes e poleas do retractil dos cintos de seguridade: O cinc é a miúdo o material escollido para estas pequenas pezas de alta resistencia que son cruciais para o funcionamento dos sistemas de seguridade.

- Soportes da consola e reposabrazos: Estas pezas estruturais deben ser duradeiras e adoitan ter formas complexas para axustarse ao deseño interior do vehículo.

Compoñentes de Porta e Remate

Estas pezas combinar roles funcionais con requisitos estéticos, xa que son frecuentemente tocadas e vistas polos ocupantes do vehículo.

- Pomos interiores das portas e mecanismos: O cinc utilízase habitualmente pola súa excelente calidade superficial e pola súa durabilidade e calidade percibida.

- Portas e fechos da guanxeira: A fundición en molde proporciona a rigidez e precisión necesarias para un mecanismo de apertura e peche suave e fiábel.

- Soportes de espello: Estas pezas deben suxeitar firmemente o espello retrovisor interior absorber as vibracións.

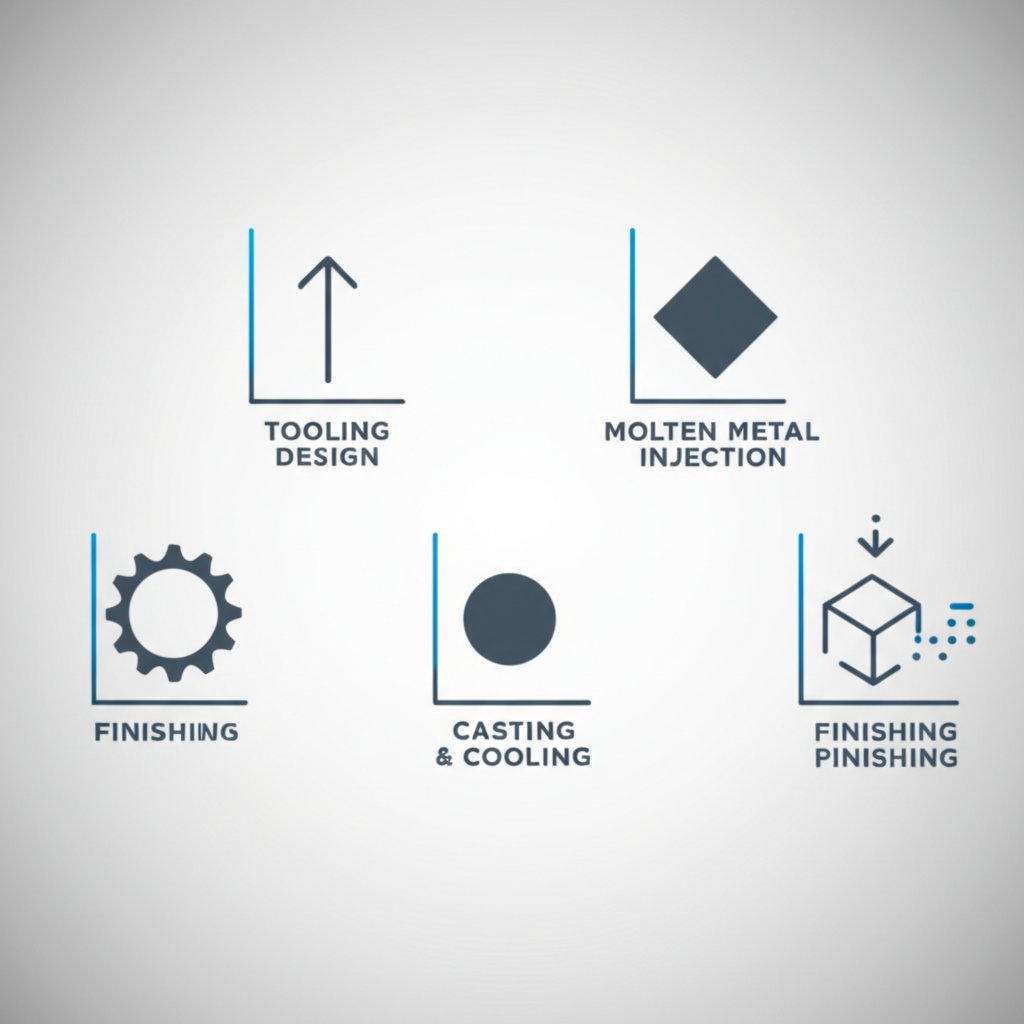

O proceso de fundición en molde para automoción: desde a ferramenta ata o acabado

Crear compoñentes de fundición de alta calidade é un proceso en varias etapas que require enxeñaría de precisión desde o comezo ata o final. Cada paso é fundamental para garantir que o compoñente final cumpra cos rigorosos estándares da industria automotriz en canto a resistencia, precisión dimensional e calidade superficial.

- Fabricación de moldes e deseño de matrices: O proceso comeza coa creación dun molde reutilizable, coñecido como matriz. Esta é a etapa máis crítica e intensiva en capital. Como explican especialistas como Gemini Group estas matrices están deseñadas con precisión en acero endurecido mediante software avanzado de CAD/CAM e mecanizado CNC para crear as dúas metades da cavidade do molde que formarán a forma do compoñente.

- Preparación da aleación e inxección: A lixa metálica escollida (aluminio, cinc ou magnesio) funde nun forno. Despois inxéctase na cavidade da matriz baixo presión extremadamente alta. O método específico varía; a fundición en cámara fría úsase normalmente para metais de alto punto de fusión como o aluminio, mentres que a fundición en cámara quente é máis rápida e úsase para lixas de baixo punto de fusión como o cinc.

- Fundición e solidificación: Unha vez inxectado, o metal fundido enche rapidamente todos os detalles do molde. Mantense baixo presión mentres se enfría e solidifica, o que leva só uns segundos. Este arrefriamento rápido axuda a crear unha microestrutura de grao fino, contribuíndo á resistencia da peza.

- Expulsión e acabado: Despois da solidificación, abrense as dúas metades da matriz e os pernos expulsores sacan a peza finalizada. A peza bruta, que pode ter material sobrante chamado "rebarba" ou canais de alimentación, pasa entón a operacións secundarias. Estas poden incluír recorte, lixado, mecanizado CNC para características críticas e aplicación de acabados superficiais como revestimento en pó ou pintura.

Aínda que a fundición por inxección é ideal para pezas complexas de forma neta, os fabricantes elixen entre varios procesos de conformado metálico en función dos requisitos do compoñente. Por exemplo, selecciónanse procesos como a forxadura para pezas que requiren máxima resistencia e resistencia á fatiga, tales como compoñentes críticos do motor e do chasis. Empresas especializadas nestas aplicacións de alta resistencia, como Shaoyi (Ningbo) Tecnoloxía do metal , utilizan procesos avanzados de forxadura en quente para producir pezas automotrices resistentes, o que amosa a diversidade do panorama de fabricación dentro da industria.

Preguntas frecuentes

1. Cales son os compoñentes da fundición por inxección?

A maioría das fundicións por inxección están feitas de metais non ferrosos. Os materiais principais utilizados na industria automotriz son aliños de aluminio, cinc e magnesio. Outros materiais empregados na fundición por inxección para varias industrias inclúen cobre, chumbo, peltre e aliños base de estaño. A elección do metal depende dos requisitos específicos da peza, como peso, resistencia, resistencia á corrosión e propiedades térmicas.

2. Que pezas automotrices están feitas por fundición?

A fundición emprégase para producir unha gran variedade de pezas automotrices. Ademais das compoñentes interiores comentadas neste artigo (como as carcasas da columna de dirección, os marcos dos asentos e os marcos do panel de instrumentos), a fundición tamén é esencial para compoñentes principais do tren de potencia e do chasis. Exemplos comúns inclúen bloques de motor, cabezas de cilindro, carcasas de transmisión, pistóns, rodas e estranguladores de freo. O proceso é fundamental na fabricación moderna de vehículos debido á súa capacidade de crear pezas complexas e estruturalmente resistentes de forma eficiente.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —