- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Matrices de prensa para metales descifradas: desde acero en bruto hasta piezas de precisión

Time : 2026-01-26

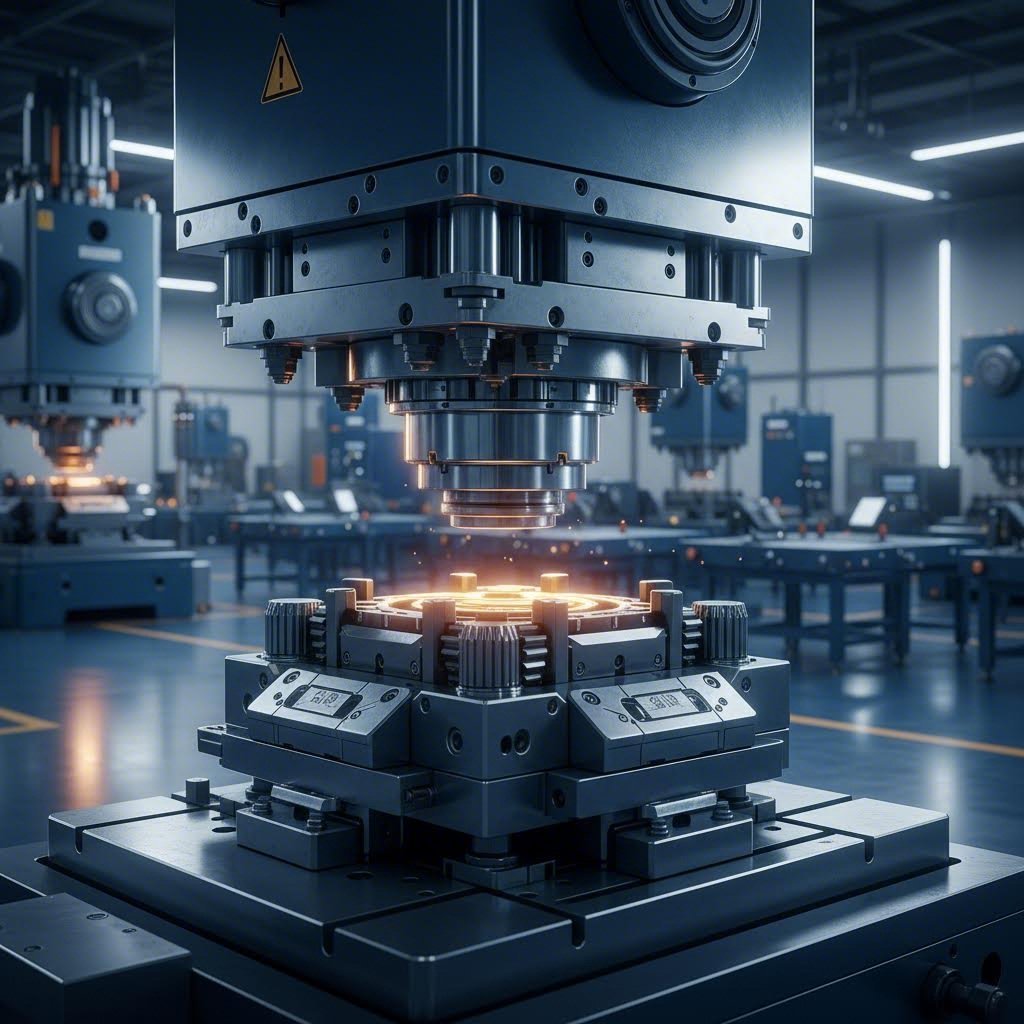

¿Qué son las matrices para prensas de metal y cómo funcionan?

¿Alguna vez se ha preguntado cómo los fabricantes producen miles de piezas metálicas idénticas con una precisión extraordinaria? La respuesta radica en las matrices para prensas de metal: herramientas especializadas que transforman láminas planas de metal en todo tipo de productos, desde componentes automotrices hasta carcasas electrónicas.

En términos sencillos, las matrices para prensas de metal son herramientas de precisión diseñadas especialmente para operaciones de estampación, con el fin de conformar, cortar o moldear láminas metálicas en configuraciones específicas. Según expertos del sector en The Fabricator , una matriz de estampación es «una herramienta de precisión especial, única e irrepetible, que corta y conforma láminas metálicas en una forma o perfil deseado». Estas herramientas varían enormemente en tamaño: desde matrices diminutas que caben en la palma de la mano, utilizadas en microelectrónica, hasta estructuras gigantescas de 20 pies empleadas en paneles de carrocería automotriz.

Cuando busca un troquel de calidad para la venta, comprender cómo funcionan estas herramientas es fundamental para tomar la decisión adecuada según sus necesidades de fabricación.

Mecánica básica de las operaciones con troqueles de prensa

Imagine colocar un cortador de galletas sobre masa y presionar hacia abajo. Los troqueles de prensa funcionan según un principio similar, pero con una fuerza y precisión mucho mayores. El troquel opera en conjunto con una prensa que suministra la fuerza necesaria, llegando a realizar ciclos a velocidades de hasta 1500 golpes por minuto.

Esto es lo que ocurre durante cada ciclo de prensado: el vástago de la prensa desciende, haciendo bajar los componentes superiores del troquel sobre la chapa metálica colocada en la sección inferior del troquel. Esta acción corta el material, lo dobla para darle forma o ambas cosas a la vez. El estampado se considera una operación de conformado en frío, lo que significa que no se aplica calor externo de forma intencionada. Sin embargo, la fricción generada durante el corte y el conformado produce suficiente calor como para que las piezas terminadas salgan frecuentemente calientes de los troqueles.

La fuerza requerida depende del espesor del material, del tipo de operación y de la complejidad de la pieza. Las operaciones de corte someten al metal hasta su punto de fallo, generando condiciones características del borde que los operarios experimentados pueden interpretar como una firma.

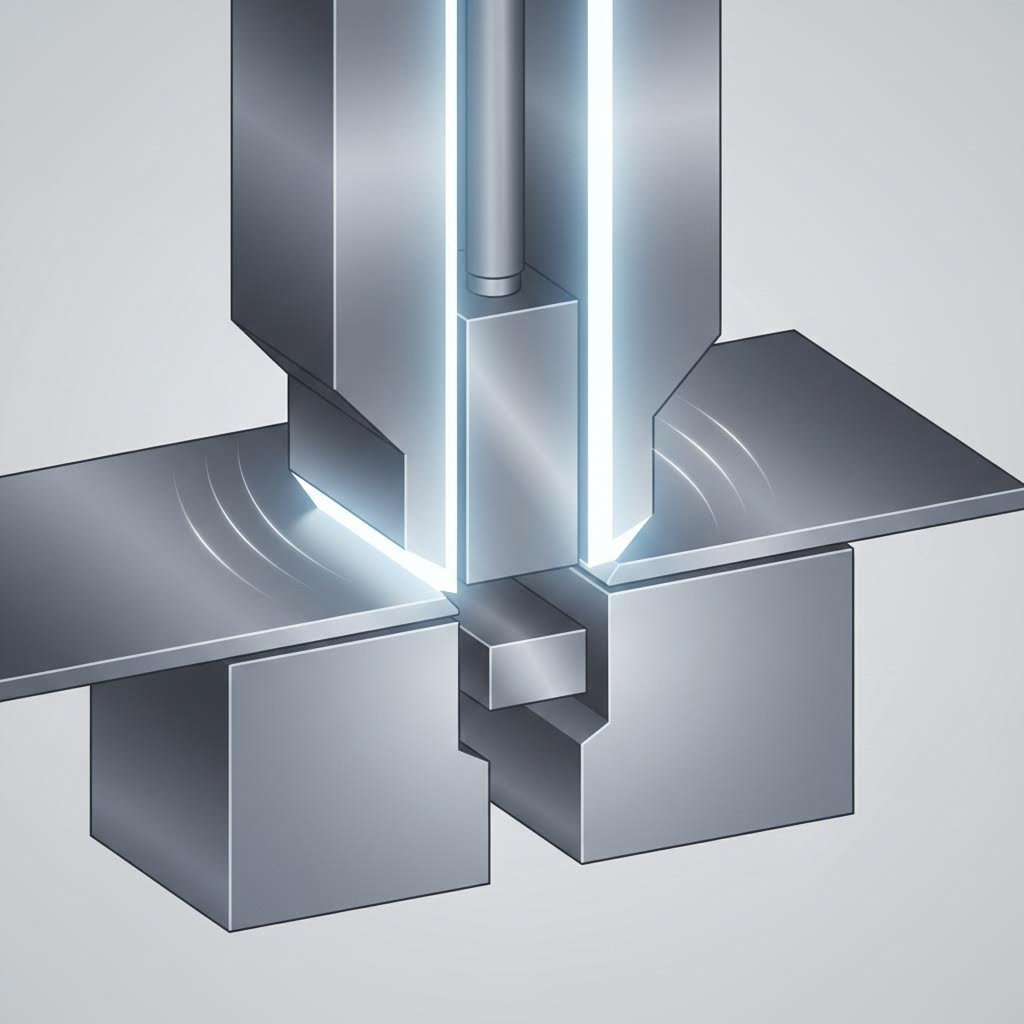

Comprensión de la relación entre punzón y matriz

La relación entre el punzón y la matriz es fundamental en toda operación de troquelado en prensa. Piénselos como las dos mitades de un rompecabezas de precisión que deben funcionar juntas a la perfección.

El punzón actúa como el componente macho: una herramienta endurecida que presiona sobre o a través del material de la pieza. La matriz actúa como el componente hembra, proporcionando la cavidad o la superficie opuesta que conforma el metal cuando el punzón entra en contacto con ella. El pequeño espacio entre estos dos componentes, denominado holgura de corte, es crítico. Esta holgura se expresa normalmente como un porcentaje del espesor del material, siendo aproximadamente el 10 % el valor más común en operaciones de corte estándar.

Al comprar un troquel en venta, siempre verifique que las holguras entre el punzón y el troquel coincidan con los requisitos específicos de su material.

Todo troquel funcional para prensa depende de varios componentes fundamentales que trabajan en armonía:

- Punzón: La herramienta de corte o conformado macho que aplica la fuerza sobre la pieza de trabajo

- El bloque de la muerte: El componente hembra que contiene la cavidad o el borde de corte que recibe el punzón

- Zapatas del troquel: Placas de acero pesadas (superior e inferior) que sirven como base para todos los demás componentes y mantienen el alineamiento crítico

- Placa expulsora: Mantiene el material plano y lo despega del punzón tras cada operación

- Pasadores de guía: Guías de precisión que garantizan el alineamiento adecuado entre las secciones superior e inferior del troquel en cada carrera

Las placas de matriz merecen una atención especial porque son las heroínas silenciosas de la calidad constante de las piezas. Estas robustas placas de acero mantienen cada componente perfectamente alineado golpe tras golpe, garantizando que la relación entre punzón y matriz se conserve constante durante toda la producción. Sin placas de matriz adecuadamente mantenidas, incluso la matriz de prensa mejor diseñada producirá resultados inconsistentes.

Comprender estos fundamentos le proporciona la base necesaria para explorar los distintos tipos de matrices de prensa y sus aplicaciones específicas, tema que abordaremos a continuación.

Tipos de matrices de prensa para metal y sus aplicaciones

Ahora que comprende cómo funcionan los sistemas de prensa con punzón y matriz, probablemente se esté preguntando: ¿qué tipos de matrices existen y cuál se adapta mejor a sus necesidades de producción? La respuesta depende de la complejidad de su pieza, del volumen de producción y de los requisitos de calidad.

Los juegos de matrices se clasifican en varias categorías diferenciadas, cada una diseñada específicamente para distintos escenarios de fabricación ya sea que esté produciendo millones de sujetadores idénticos o pequeños lotes de componentes aeroespaciales complejos, existe un tipo de matriz diseñado específicamente para su aplicación. A continuación, analizamos las principales categorías para ayudarle a identificar qué enfoque resulta más adecuado para sus operaciones.

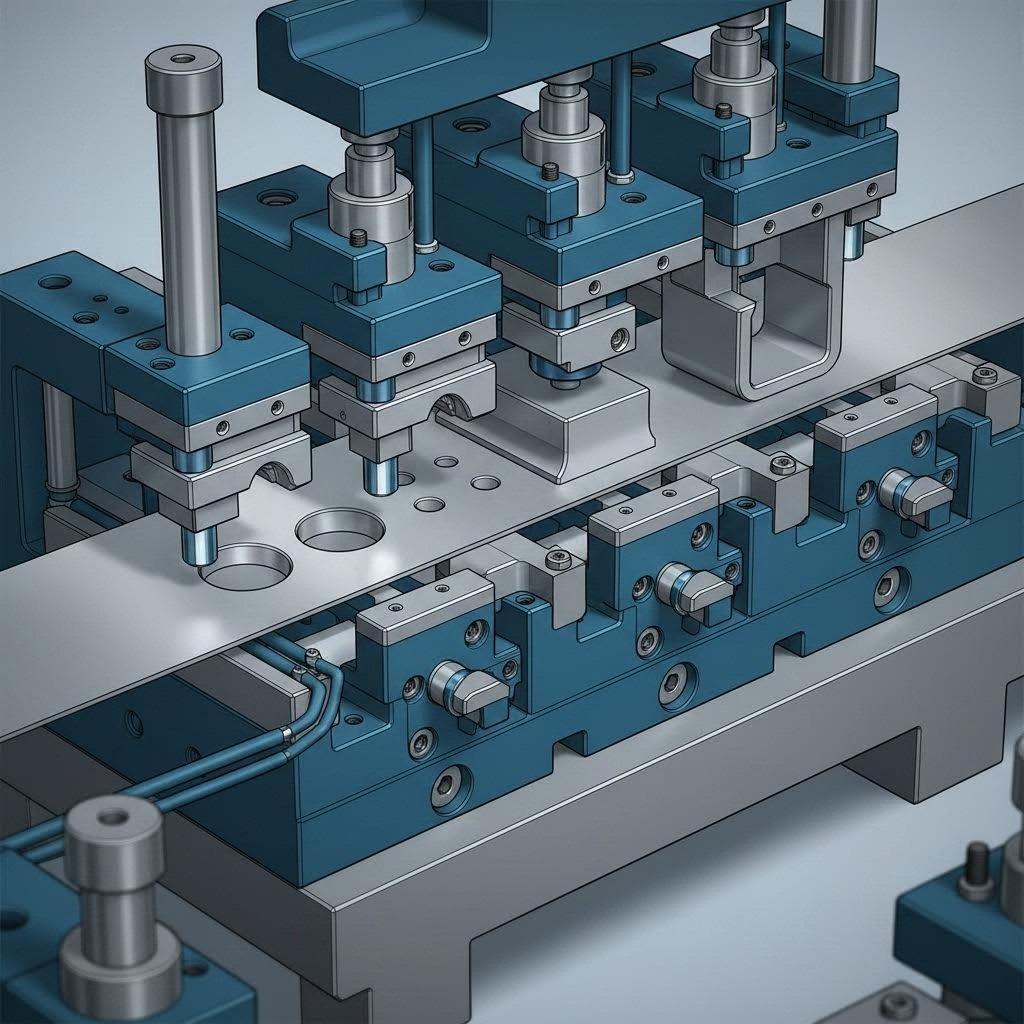

Matrices progresivas para producción en gran volumen

Imagine una línea de fabricación en la que la chapa metálica entra como una tira continua y sale como piezas terminadas, todo dentro de una única matriz. Esa es precisamente la ventaja de las matrices progresivas.

Las matrices progresivas contienen múltiples estaciones dispuestas secuencialmente, cada una realizando una operación específica a medida que la tira metálica avanza a través de la herramienta. Con cada golpe de la prensa, la tira avanza una distancia precisa denominada 'paso', y cada estación ejecuta simultáneamente su tarea asignada. La primera estación podría perforar agujeros guía para alineación, la segunda realizar recortes, la tercera efectuar un doblez y la estación final separar la pieza terminada de la tira.

Este enfoque de alimentación mediante cinta continua ofrece una eficiencia excepcional para la producción en grandes volúmenes. Las piezas por minuto pueden alcanzar cifras impresionantes, ya que cada golpe produce un componente terminado mientras avanza simultáneamente la pieza a través de todas las demás estaciones. Soportes automotrices, conectores eléctricos y componentes para electrodomésticos suelen fabricarse habitualmente mediante juegos de troqueles progresivos.

¿Cuál es el inconveniente? Los troqueles progresivos requieren una inversión inicial significativa en diseño y fabricación. Sin embargo, cuando los volúmenes de producción justifican dicho costo, pocos métodos igualan su eficiencia. Los troqueles de prensa de monedas utilizados en la fabricación de moneda suelen aplicar principios progresivos similares para lograr la salida constante y en grandes volúmenes que exigen las operaciones de acuñación.

Troqueles de transferencia para geometrías complejas de piezas

¿Qué ocurre cuando su pieza es demasiado compleja para el estampado progresivo o cuando la tira de material se volvería difícil de manejar? Los troqueles de transferencia ofrecen una solución elegante.

A diferencia de las operaciones progresivas, en las que las piezas permanecen unidas a una cinta portadora, las matrices de transferencia trabajan con blanks independientes. Dedos mecánicos o sistemas de automatización trasladan físicamente cada pieza de trabajo de estación a estación. Este enfoque permite embutidos más profundos, operaciones de conformado más complejas y piezas que, de otro modo, serían imposibles de fabricar mientras permanecieran conectadas al material en forma de cinta.

Los sistemas de transferencia destacan especialmente en la producción de piezas de mayor tamaño, como paneles de carrocería automotriz o componentes que requieren operaciones extensas de conformado. La capacidad de manipular libremente las piezas entre estaciones abre posibilidades que las matrices progresivas simplemente no pueden alcanzar.

Explicación de troqueles compuestos frente a troqueles combinados

¿Parece complejo? No tiene por qué serlo. La distinción entre matrices compuestas y combinadas es, en realidad, sencilla una vez que se comprenden sus principios fundamentales.

Las matrices compuestas realizan múltiples operaciones de corte en una sola carrera de prensa. Imagine una matriz que perfora simultáneamente los orificios interiores mientras recorta el perímetro exterior, todo ello en un solo movimiento. El punzón actúa como matriz en una operación, mientras que la matriz actúa como punzón en otra. Esta disposición inteligente produce piezas extremadamente planas con una excelente calidad de borde, lo que hace que las matrices compuestas sean ideales para arandelas, juntas y componentes similares que requieren tolerancias ajustadas de planicidad.

Por el contrario, las matrices combinadas realizan simultáneamente operaciones de corte y conformado. En una sola carrera se puede recortar la forma exterior mientras se dobla, embute o estampa (embossing) alguna característica en la pieza. Esta versatilidad reduce el número de juegos de matrices necesarios y simplifica la producción de piezas de complejidad moderada.

Matrices de conformado específicamente diseñadas para operaciones de doblado y conformado transforman piezas planas en componentes tridimensionales. Desde dobleces en V simples hasta bridas complejas, estas matrices de corte para prensas crean las características geométricas que otorgan funcionalidad a las piezas estampadas. De forma similar, una matriz de forja utilizada en operaciones de conformado en caliente aplica estos mismos principios a temperaturas elevadas, para materiales que requieren procesamiento térmico.

Las matrices de troquelado se centran exclusivamente en cortar formas planas a partir de láminas, mientras que las matrices de perforación crean orificios y aberturas internas. Ambas dependen de holguras precisas entre el punzón y la matriz para producir bordes limpios y dimensiones consistentes.

| Tipo de dado | Método de Operación | Mejor aplicación | Adecuación del volumen de producción |

|---|---|---|---|

| Matrices progresivas | Alimentación continua de la tira a través de múltiples estaciones | Piezas pequeñas a medianas con múltiples características | Alto volumen (100 000+ piezas) |

| Los moldes de transferencia | Piezas individuales trasladadas entre estaciones | Piezas grandes o profundamente conformadas | Volumen medio a alto |

| Compound dies | Múltiples operaciones de corte en una sola carrera | Piezas planas que requieren una excelente calidad de borde | Volumen medio a alto |

| Matrices combinadas | Corte y conformado en una sola carrera | Piezas moderadamente complejas con operaciones mixtas | Volumen bajo a medio |

| Troqueles de punzonado | Corte de formas en el perímetro exterior | Planos planos para operaciones secundarias | Todos los niveles de volumen |

| Troqueles de formado | Doblado, embutido o conformado del material | Características tridimensionales de la pieza | Todos los niveles de volumen |

| Perforación (piercing dies) | Creación de orificios internos y recortes | Piezas que requieren patrones de orificios precisos | Todos los niveles de volumen |

Elegir el tipo de matriz adecuado implica equilibrar la complejidad de la pieza, los requisitos de producción y las restricciones presupuestarias. Sin embargo, la selección de la matriz no termina al elegir una categoría: los materiales utilizados para fabricar su herramienta desempeñan un papel igualmente crítico a la hora de determinar su rendimiento y durabilidad.

Materiales de las matrices y criterios de selección

Ha seleccionado el tipo de matriz adecuado para su aplicación, pero ¿de qué material debe estar realmente fabricada dicha matriz? Esta pregunta suele marcar la diferencia entre herramientas que resisten millones de ciclos y matrices que fallan prematuramente. El proceso de selección del material implica equilibrar dureza, resistencia al desgaste y tenacidad, teniendo en cuenta sus demandas específicas de producción.

Piense en los materiales como si estuvieran distribuidos a lo largo de un espectro. En un extremo encontrará aceros más blandos y tenaces, que resisten el astillamiento pero se desgastan con mayor rapidez. En el otro extremo se sitúan materiales extremadamente duros, como el carburo, que ofrecen una resistencia excepcional al desgaste, pero pueden ser frágiles ante los impactos. La elección de la posición adecuada en este espectro determina tanto el rendimiento de su matriz como el costo total de propiedad.

Grados de acero para herramientas utilizados en la fabricación de matrices

Cuando se construye una matriz para aplicaciones de prensado, los aceros para herramientas siguen siendo los materiales fundamentales para la mayoría de los fabricantes . Estas aleaciones especializadas ofrecen un excelente equilibrio de propiedades a un costo razonable. A continuación, le explicamos lo que debe saber sobre los grados más comunes:

- Acero para herramientas D2: La opción más popular para matrices de maquinaria, el D2 ofrece una alta resistencia al desgaste junto con buena tenacidad. Su contenido de cromo (11-13 %) proporciona una resistencia moderada a la corrosión, mientras que su dureza alcanza valores de 58-62 HRC. Es ideal para operaciones de troquelado y perforación en materiales de espesor medio o inferior.

- Acero para Herramientas A2: Acero que se endurece al aire y que ofrece una mayor tenacidad que el D2 con una dureza ligeramente inferior (57-62 HRC). Su excelente estabilidad dimensional durante el tratamiento térmico convierte al A2 en una opción preferida para geometrías de matrices complejas, donde debe minimizarse la deformación.

- Acero para Herramientas O1: Grado de acero que se endurece en aceite y que ofrece buena maquinabilidad y una dureza adecuada (57-61 HRC) para aplicaciones de bajo volumen. El O1 es más económico que el D2 o el A2, lo que lo hace rentable para herramientas prototipo o series de producción cortas.

- Acero para herramientas S7: Acero resistente a los impactos, diseñado para aplicaciones sometidas a golpes. Cuando su matriz para operaciones de prensado implica recortes intensos o materiales propensos a generar cargas de impacto, la superior tenacidad del S7 evita fallos catastróficos.

- Acero rápido M2: Al procesar materiales abrasivos o al operar a velocidades elevadas, el M2 mantiene su dureza a temperaturas superiores a las de los aceros para herramientas convencionales. Es frecuente en componentes de matrices progresivas sometidos al calor generado por fricción.

La selección entre estas calidades depende en gran medida de su aplicación específica. El mecanizado de aluminio delgado requiere propiedades materiales distintas a las necesarias para perforar acero inoxidable grueso. Su proveedor de herramientas debe evaluar el espesor y el tipo de material, así como los requisitos de producción, antes de recomendar una calidad concreta.

Cuándo resulta económicamente rentable utilizar insertos de carburo

Imagine ejecutar un juego de matrices metálicas durante varios millones de ciclos sin sustituir los componentes de corte. Los insertos de carburo hacen esto posible, pero conllevan compromisos significativos que conviene comprender.

El carburo (carburo de tungsteno con aglutinante de cobalto) alcanza niveles de dureza de aproximadamente 90 HRA, superando ampliamente a cualquier acero para herramientas. Esta dureza extrema se traduce directamente en una mayor vida útil de la matriz, llegando incluso a ser de 10 a 20 veces superior a la de componentes equivalentes de acero. En aplicaciones automotrices o electrónicas de alta producción, donde se fabrican millones de piezas anualmente, los insertos de carburo suelen resultar económicamente superiores, pese a su mayor costo inicial.

Sin embargo, la dureza del carburo va acompañada de fragilidad. Estos materiales no toleran bien las cargas de impacto ni los desalineamientos. Un punzón de carburo que golpee la matriz en ángulo —algo que un punzón de acero podría soportar— puede astillarse instantáneamente. Esta realidad implica que el carburo funciona mejor en prensas bien mantenidas, con una alineación adecuada y al procesar materiales homogéneos, sin inclusiones ni zonas endurecidas.

Muchos fabricantes adoptan un enfoque híbrido, utilizando insertos de carburo únicamente en las zonas de mayor desgaste, mientras construyen el resto de sus matrices con acero para herramientas. Esta estrategia aprovecha los beneficios de larga duración del carburo, al tiempo que gestiona los aspectos relacionados con su costo y su fragilidad.

Tratamientos superficiales que prolongan la vida útil de las matrices

¿Y si pudiera mejorar drásticamente la vida útil de sus matrices actuales de acero para herramientas sin tener que recurrir al costoso carburo? Los tratamientos y recubrimientos superficiales ofrecen precisamente esta posibilidad.

La nitruración difunde nitrógeno en la superficie del troquel, creando una capa endurecida de aproximadamente 0,001 a 0,020 pulgadas de profundidad. Este tratamiento aumenta la dureza superficial a 65-70 HRC, manteniendo al mismo tiempo un núcleo tenaz que resiste la fisuración. Los troqueles nitrurados destacan en aplicaciones de conformado donde de otro modo podría producirse agarrotamiento superficial.

Los recubrimientos por deposición física de vapor (PVD) añaden finas capas cerámicas que transforman el comportamiento superficial:

- TiN (Nitruro de Titanio): El recubrimiento de color dorado, de uso habitual, incrementa la dureza superficial y reduce la fricción. Es un tratamiento excelente de propósito general para punzones y superficies de conformado.

- TiCN (nitruro-carburo de titanio): Más duro que el TiN y con mejor resistencia al desgaste. El recubrimiento azul-gris funciona bien en aplicaciones con materiales abrasivos.

- TiAlN (nitruro de titanio-aluminio): Su superior resistencia al calor lo convierte en el recubrimiento ideal para operaciones a alta velocidad o al procesar materiales que generan fricción significativa.

Estos recubrimientos suelen tener tan solo un grosor de 2-5 micrones, es decir, menos que un cabello humano, y aun así pueden duplicar o triplicar la vida útil del troquel en aplicaciones exigentes. La clave radica en seleccionar el recubrimiento adecuado según el mecanismo específico de desgaste al que esté sometido.

Comprender la selección de materiales le proporciona la base necesaria para especificar herramientas que satisfagan tanto los requisitos de rendimiento como los presupuestarios. Sin embargo, ni siquiera los mejores materiales podrán compensar un troquel mal diseñado, lo que nos lleva a los principios fundamentales de ingeniería que distinguen una herramienta excepcional de unos resultados mediocres.

Principios fundamentales de ingeniería del diseño de troqueles

Ha seleccionado el tipo de troquel adecuado y especificado materiales premium; entonces, ¿por qué algunos troqueles siguen produciendo piezas inconsistentes o se desgastan prematuramente? La respuesta suele encontrarse en las decisiones de ingeniería tomadas mucho antes de que se corte cualquier acero. Un diseño eficaz de troquel para prensa combina física, ciencia de materiales y experiencia práctica en fabricación en un sistema coherente donde cada elemento funciona en armonía.

Piense en el diseño del troquel como la resolución de un rompecabezas complejo en el que cada pieza afecta a todas las demás. El juego que elija influye en la calidad del borde. Su disposición de la tira impacta en el aprovechamiento del material. La compensación del rebote determina si las piezas dobladas cumplen con las tolerancias indicadas en los planos. Un error en cualquiera de estos elementos se propaga a lo largo de todo el proceso productivo. A continuación, exploraremos los principios de ingeniería fundamentales que distinguen un utillaje excepcional de resultados mediocres.

Análisis del flujo de material y consideraciones de conformado

Cuando dobla, embute o conforma chapa metálica, está exigiendo al material que realice una operación que no le resulta natural: redistribuirse desde un estado plano hasta formas tridimensionales. Comprender cómo fluye el material durante estas operaciones es fundamental para el diseño exitoso de matrices de conformado.

Durante las operaciones de embutido, el metal debe estirarse en algunas zonas mientras se comprime en otras. Imagine que se extrae una pieza circular plana para darle forma de vaso. El material situado en el borde exterior debe comprimirse circunferencialmente al ser arrastrado hacia el interior, mientras que el material que forma la pared del vaso se estira. Si la compresión se vuelve excesiva, aparecen arrugas; si el estiramiento supera los límites del material, surgen grietas.

Ingenieros experimentados analizan estos patrones de flujo antes de cortar cualquier acero para herramientas. Calculan las relaciones de embutido, identifican posibles zonas problemáticas y diseñan elementos como los cordones de embutido, que controlan el desplazamiento del material. Los cordones de embutido son crestas elevadas en la superficie del prensador que aumentan la fricción y regulan la velocidad a la que el material penetra en la cavidad de la matriz; piense en ellos como controladores del tráfico para el flujo del metal.

Para geometrías complejas de matrices de embutido, los ingenieros también consideran el adelgazamiento del material. Al estirarse durante el conformado, el metal se vuelve más delgado. Un adelgazamiento excesivo debilita la pieza terminada y puede provocar fallos en servicio. Un diseño adecuado de la matriz distribuye la deformación de forma más uniforme, manteniendo el adelgazamiento dentro de límites aceptables en toda la pieza.

Compensación del rebote para doblados precisos

¿Alguna vez ha intentado doblar una regla metálica y observado que, al soltarla, recupera parcialmente su forma original? Eso es el rebote —y constituye uno de los aspectos más desafiantes del diseño de matrices para chapa metálica.

Cada metal presenta un componente elástico en su deformación. Cuando se dobla un material más allá de su límite elástico, este adquiere una deformación permanente, aunque aún se produce cierta recuperación elástica al liberar la presión. Cuanto mayor sea la resistencia a la fluencia del material, más pronunciado será este efecto. Los aceros avanzados de alta resistencia utilizados en aplicaciones automotrices pueden recuperar varios grados desde su posición conformada.

Compensar la recuperación elástica requiere doblar intencionalmente en exceso. Si la pieza terminada debe tener un ángulo de 90 grados, la matriz de conformado podría doblarla a 87 o 88 grados, permitiendo que la recuperación elástica la lleve al valor objetivo. Determinar la cantidad exacta de compensación implica comprender las propiedades del material, el radio de doblado y el método de conformado.

Los ingenieros emplean varias estrategias para controlar la recuperación elástica:

- Sobre-doblado: Conformar más allá del ángulo objetivo, de modo que la recuperación elástica devuelva la pieza a las especificaciones

- Acuñación: Aplicar una presión local elevada en la línea de doblado para fijar el material de forma más permanente

- Embotado: Forzar completamente el punzón en la cavidad de la matriz para maximizar la deformación plástica

- Doblado con estiramiento: Aplicar tensión durante el conformado para reducir la componente elástica

Las herramientas modernas de simulación predicen el comportamiento del rebote antes de que se fabriquen las matrices físicas, lo que permite a los ingenieros incorporar compensaciones en los diseños iniciales en lugar de descubrir problemas durante las pruebas.

Cálculos de holgura y su impacto en la calidad de la pieza

El espacio entre su punzón y su matriz —la holgura de corte— podría parecer un detalle menor, pero determina fundamentalmente la calidad del borde, la vida útil de la herramienta y la precisión dimensional. Si se calcula incorrectamente, experimentará rebabas excesivas, desgaste prematuro o piezas que simplemente no cumplen con las especificaciones.

Como principio básico de ingeniería, la holgura óptima de corte se expresa normalmente como un porcentaje del espesor del material —generalmente entre el 5 % y el 15 % por lado, según el tipo de material y las características deseadas del borde.

Un juego demasiado pequeño obliga al punzón y a la matriz a trabajar más de lo necesario. Los bordes de corte experimentan una tensión excesiva, lo que acelera el desgaste. Las piezas pueden presentar bordes bruñidos sin zonas de fractura adecuadas, y las fuerzas de expulsión aumentan drásticamente.

Un juego excesivo genera problemas distintos. Las rebabas se vuelven más pronunciadas, ya que el material se estira en lugar de cortarse limpiamente por cizallamiento. Los diámetros de los agujeros aumentan más allá de las tolerancias permitidas y la calidad del borde se deteriora. Las matrices para cortar materiales blandos, como el aluminio, suelen requerir juegos más ajustados que las utilizadas para procesar aceros más duros.

A continuación se presenta una referencia práctica para materiales comunes:

| Tipo de Material | Holgura recomendada (% del espesor por lado) |

|---|---|

| Aluminio blando | 5-7% |

| Acero dulce | 7-10% |

| Acero inoxidable | 10-12% |

| Acero de alta resistencia | 12-15% |

Recuerde que estos porcentajes se aplican a cada lado del punzón, por lo que el juego total es el doble de estos valores. Para una pieza de acero dulce de 0,060 pulgadas de espesor con un juego del 8 %, el juego por lado sería de 0,0048 pulgadas, o bien 0,0096 pulgadas en total.

Principios de optimización del diseño de la tira

Para las operaciones de troquelado progresivo, el diseño del layout de la tira podría ser la decisión de ingeniería más impactante que tome. Este diseño determina el aprovechamiento del material, la secuenciación de estaciones y, en última instancia, si su sistema de troquelado y prensado puede producir piezas de calidad de forma fiable a velocidades objetivo.

Según los expertos en troquelado progresivo de Jeelix , «el diseño del layout de la tira determina en gran medida el éxito o fracaso de un troquel». Aunque está destinada a ser desechada tras la producción, la tira cumple múltiples funciones críticas: actúa como transportador, como dispositivo de sujeción y como estructura temporal para las piezas en desarrollo.

Un diseño eficaz del layout de la tira equilibra varios objetivos en conflicto:

- Aprovechamiento del material: Minimizar las rebabas mediante un anidamiento eficiente de las piezas y reduciendo el ancho del portador

- Fiabilidad del avance: Mantener una resistencia suficiente del portador para avanzar de forma constante a través de todas las estaciones

- Factibilidad del proceso: Garantizar un acceso adecuado para las operaciones de conformado y permitir el flujo de material donde sea necesario

- Posicionamiento de los agujeros de guía: Localización de orificios de referencia en lugares donde resistirán todas las operaciones y proporcionarán una ubicación precisa

Los ingenieros eligen entre portadores sólidos que mantienen la máxima resistencia y diseños ranurados que permiten que el material se estire durante el conformado. Para piezas que requieren embutidos profundos o geometrías complejas, «redes de estiramiento» colocadas estratégicamente otorgan elasticidad a la tira, permitiendo que el material fluya desde el portador hacia las zonas de conformado sin romperse.

Los portadores unilaterales suspenden las piezas desde un solo borde, ofreciendo acceso a tres lados, pero con riesgo de inestabilidad en la alimentación. Los portadores bilaterales proporcionan un equilibrio y una precisión superiores, por lo que son preferidos para componentes de alta precisión o piezas más grandes, donde una desalineación causaría problemas graves.

El papel de la simulación en el desarrollo moderno de matrices

Antes de que la simulación digital se volviera común, el desarrollo de matrices era esencialmente un ensayo y error basado en la experiencia. Los ingenieros construían las herramientas según su experiencia, las montaban en prensas y descubrían los problemas durante las pruebas físicas. Cada iteración consumía tiempo, dinero y materiales.

Hoy en día, la Ingeniería Asistida por Ordenador (CAE) y el Análisis por Elementos Finitos (FEA) transforman este proceso. Los ingenieros simulan ahora virtualmente toda la secuencia de estampación, prediciendo el comportamiento del material e identificando posibles defectos antes de que exista cualquier herramienta física.

Las capacidades modernas de simulación incluyen:

- Análisis de conformabilidad: Identificación de zonas con riesgo de rotura, arrugamiento o adelgazamiento excesivo

- El pronóstico de Springback: Cálculo de la recuperación elástica para poder incorporar compensaciones en la herramienta inicial

- Visualización del flujo del material: Comprensión de cómo se desplaza el metal durante las operaciones de conformado

- Mapeo de la distribución de tensiones: Localización de zonas de alta tensión que podrían provocar desgaste prematuro de la herramienta

- Optimización de Procesos: Prueba virtual de distintos enfoques para encontrar soluciones óptimas

Este enfoque de «predicción y optimización» sustituye las costosas iteraciones físicas por experimentos digitales económicos. Los ingenieros pueden probar docenas de variantes de diseño en el tiempo que anteriormente se requería para una sola prueba física. ¿El resultado? Ciclos de desarrollo más rápidos, reducción de los costes de utillaje y matrices que producen piezas de calidad desde su primera serie de producción.

Los fundamentos adecuados de ingeniería —desde los cálculos de holguras hasta el desarrollo impulsado por simulación— constituyen la base para matrices que funcionan de forma fiable durante toda su vida útil prevista. Sin embargo, comprender dónde se aplican estas herramientas ayuda a contextualizar por qué dicha precisión es fundamental, lo que nos lleva a los diversos sectores industriales que dependen de la tecnología de matrices de estampación.

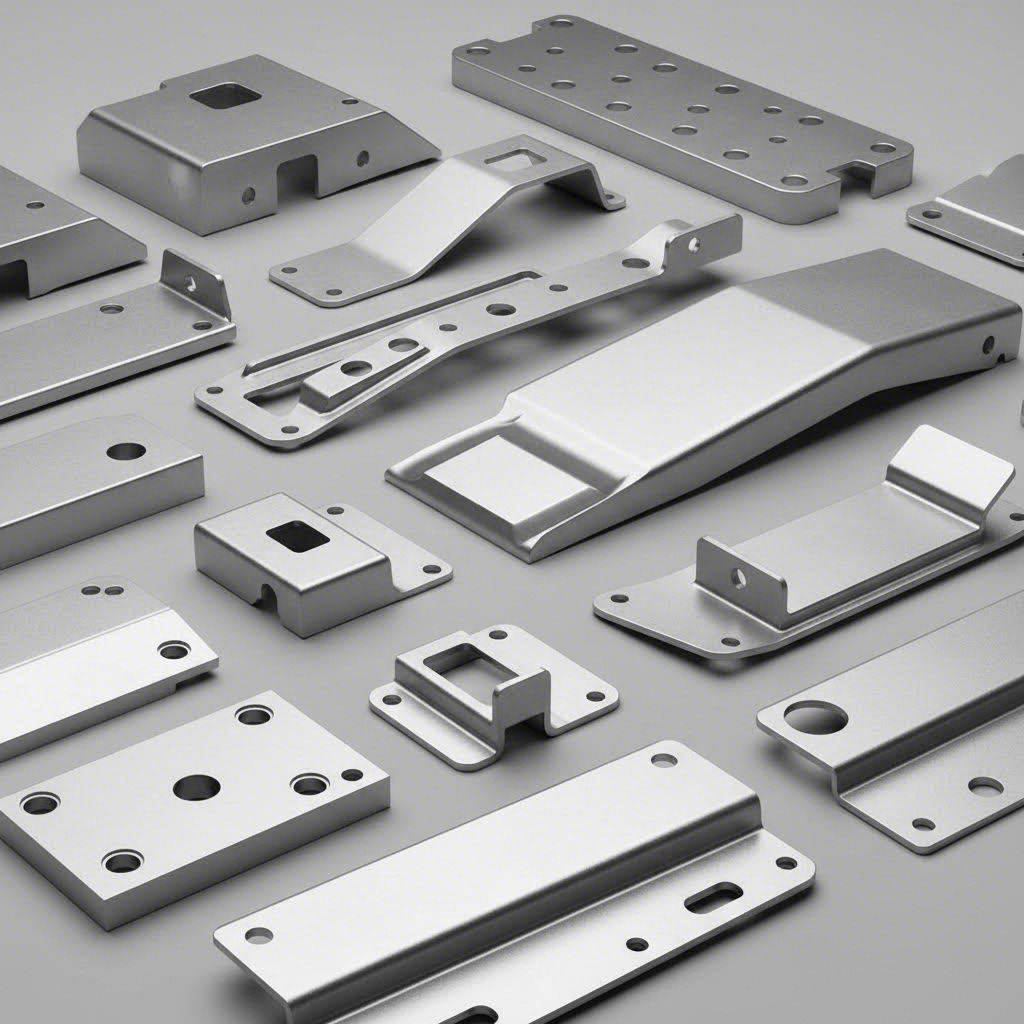

Aplicaciones industriales de la tecnología de matrices de estampación

Desde el automóvil que conduce hasta el smartphone que lleva en su bolsillo, las matrices de estampación metálicas moldean los componentes que definen la vida moderna. Aunque los principios de ingeniería de matrices se mantienen constantes, cada industria impone exigencias únicas que influyen en el diseño de las herramientas, la selección de materiales y los enfoques de producción. Comprender estos requisitos específicos de cada sector le permite apreciar por qué la precisión es fundamental y cómo la tecnología de matrices de estampación se adapta para satisfacer necesidades de fabricación muy distintas.

Exploraremos cómo la tecnología de matrices de estampación sirve a los principales sectores manufactureros, cada uno con prioridades diferenciadas que condicionan sus requisitos en cuanto a herramientas.

Requisitos de matrices para la fabricación automotriz

Cuando se considera que un solo carrocería automotriz contiene cientos de componentes estampados, comienza a entenderse por qué la industria automotriz representa el mayor consumidor de matrices de estampación metálica. Según un análisis del sector realizado por LSRPF , el estampado de metal desempeña un papel fundamental en la producción de componentes de carrocería, como puertas, capós y piezas del chasis, porque «los estampados reducen el peso sin comprometer la resistencia, lo que contribuye a mejorar el rendimiento del vehículo y su eficiencia energética».

Los requisitos para matrices automotrices se centran en tres prioridades:

- Consistencia en Altos Volúmenes: Las matrices progresivas y de transferencia deben producir millones de piezas idénticas con una variación mínima. Un panel de puerta estampado el lunes debe coincidir exactamente con uno fabricado meses después.

- Eficiencia del material: Dado que los costes del acero representan una parte significativa de los gastos de producción, la optimización de los diseños de cinta y la minimización de residuos impactan directamente en la rentabilidad.

- Cambio Rápido: La fabricación moderna exige flexibilidad. Las matrices deben permitir cambios rápidos en la configuración para adaptarse a distintos modelos de vehículos y a los planes de producción.

Los componentes automotrices típicos fabricados mediante operaciones de estampación en prensa de chapa metálica incluyen paneles de carrocería, refuerzos estructurales, soportes de asientos, soportes de motor, componentes de freno y piezas de acabado interior. Cada uno requiere herramientas diseñadas específicamente para el material correspondiente, desde acero suave hasta grados avanzados de acero de alta resistencia, que suponen un desafío incluso para ingenieros experimentados en diseño de matrices.

Requisitos de precisión en aplicaciones aeroespaciales

Imagínese un componente en el que una desviación de tolerancia de unas pocas milésimas de pulgada pudiera comprometer la seguridad de la aeronave. Esa es la realidad a la que se enfrentan los fabricantes aeroespaciales, donde la precisión siempre prevalece sobre la velocidad de producción.

Las aplicaciones aeroespaciales de matrices destacan por sus ajustes dimensionales muy ajustados y la trazabilidad de los materiales por encima de todo lo demás. Los componentes deben cumplir especificaciones rigurosas, mientras que la documentación registra todos los aspectos de la producción. Según un estudio del sector manufacturero, las aplicaciones aeroespaciales exigen que «las piezas estampadas en metal presenten una excelente resistencia y durabilidad, al tiempo que se minimiza el peso total para mejorar la eficiencia en vuelo».

Las matrices de forja utilizadas en el sector aeroespacial suelen trabajar con aleaciones especializadas —titanio, Inconel y aluminio de grado aeroespacial— que requieren enfoques distintos a los empleados en la estampación convencional de acero. Estos materiales pueden necesitar operaciones en caliente, lubricantes especializados y matrices fabricadas con aceros para herramientas de alta calidad o carburo, capaces de soportar los desafíos únicos que plantean.

Los componentes estampados típicos en el sector aeroespacial incluyen:

- Elementos estructurales interiores: Soportes, abrazaderas y refuerzos distribuidos por toda la estructura de la aeronave

- Paneles exteriores: Secciones de revestimiento que requieren contornos precisos y espesores uniformes

- Componentes del motor: Escudos térmicos, hardware de montaje y elementos de canalización

- Piezas de superficies de control: Bisagras, soportes de actuadores y componentes de conexión

Los volúmenes de producción en el sector aeroespacial suelen ser menores que en el automotriz, pero los requisitos de calidad hacen que cada pieza sea significativamente más valiosa. Un molde de forja para fabricar componentes del tren de aterrizaje podría operar durante años a velocidades moderadas, con rigurosos protocolos de inspección que verifican cada lote.

Desafíos de miniaturización en la industria electrónica

¿Hasta qué punto se puede reducir el tamaño? Los fabricantes electrónicos plantean constantemente esta pregunta, lo que exige moldes capaces de producir componentes cuyas dimensiones se miden en milímetros, no en pulgadas.

La industria electrónica exige lo que los expertos de LSRPF describen como «componentes pequeños con una precisión extremadamente alta, como conectores, terminales, escudos y carcasas». Estos estampados requieren tolerancias que serían consideradas extraordinarias en otras industrias, llegando incluso a mantener las dimensiones dentro de unas pocas diezmilésimas de pulgada.

Las aplicaciones electrónicas incluyen:

- Conectores y terminales: Clavijas de contacto diminutas y receptáculos que requieren geometrías precisas para conexiones eléctricas fiables

- Disipadores de Calor: Estructuras aletadas que disipan la energía térmica procedente de los procesadores y los componentes de potencia

- Escudos RF: Recintos que evitan la interferencia electromagnética entre circuitos sensibles

- Contactos de batería: Elementos elásticos que proporcionan una presión constante para una entrega fiable de energía

- Carrocerías de dispositivos: Carcasas para teléfonos inteligentes, tabletas y equipos informáticos

Las matrices progresivas dominan la fabricación electrónica, y suelen funcionar a alta velocidad para satisfacer las exigencias de volumen. Su escala miniatura implica que los propios componentes de las herramientas se vuelven extremadamente pequeños, lo que exige técnicas y materiales especializados de fabricación para lograr la precisión necesaria.

Aplicaciones en electrodomésticos y productos de consumo

Recorra su hogar y cuente las piezas de metal estampado: paneles de refrigeradores, tambores de lavadoras, carcasas de microondas, componentes de sistemas de calefacción, ventilación y aire acondicionado (HVAC); la estampación afecta prácticamente a todos los electrodomésticos que posee.

La fabricación de electrodomésticos equilibra los requisitos de durabilidad con las exigencias estéticas. Los componentes visibles deben salir de las matrices con superficies adecuadas para pintura o acabado, mientras que las estructuras internas priorizan la resistencia y la eficiencia de costes. Fuentes industriales confirmar que «el estampado de metal cumple los elevados requisitos de durabilidad y estética» de los electrodomésticos.

Los estampados más comunes para electrodomésticos incluyen:

- Carcasas exteriores: Puertas de refrigeradores, tapas de lavadoras, paneles de secadoras

- Estructuras internas: Soportes del tambor, soportes del motor, conjuntos de soportes

- Componentes de intercambio térmico: Aletas de evaporador, placas de condensador

- El equipo: Bisagras, cierres, soportes de asas

Los productos de consumo amplían aún más esta lista: utensilios de cocina, herramientas de jardinería, equipos deportivos y artículos decorativos dependen todos del estampado para su producción eficiente. La versatilidad de la tecnología de matrices de prensa permite una calidad constante en todas las categorías de productos.

Aplicaciones industriales generales y especializadas

Más allá de los principales sectores industriales de consumo, las matrices metálicas de prensa sirven para innumerables aplicaciones especializadas:

- Construcción y edificación: Paneles de cubierta, soportes estructurales, abrazaderas para viguetas y piezas de moldura arquitectónica

- Dispositivos Médicos: Instrumentos quirúrgicos, carcasas de equipos de diagnóstico y componentes de dispositivos terapéuticos que requieren materiales biocompatibles

- Sistemas energéticos: Estructuras para paneles solares, componentes de turbinas eólicas y equipamiento para distribución eléctrica

- Militar y defensa: Blindaje vehicular, componentes de sistemas de armamento y carcasas de equipos de comunicaciones

Cada aplicación impone requisitos únicos. Las piezas estampadas para uso médico exigen trazabilidad de los materiales y prevención de la contaminación. Las especificaciones militares suelen requerir una resistencia extrema en condiciones adversas. Las aplicaciones energéticas pueden priorizar la resistencia a la corrosión para instalaciones al aire libre.

Lo que une a estos diversos sectores industriales es su dependencia de herramientas diseñadas adecuadamente y bien mantenidas. Ya se trate de producir paneles de carrocería automotriz o componentes para dispositivos médicos, los principios fundamentales de la ingeniería de matrices permanecen invariables, aunque los requisitos específicos varíen drásticamente entre sectores.

Comprender las aplicaciones industriales pone de manifiesto por qué el mantenimiento de las matrices y la gestión de su vida útil resultan tan críticos. Una matriz desgastada no solo produce piezas defectuosas: también interrumpe operaciones completas de fabricación en todos los sectores analizados.

Mantenimiento de matrices y gestión de su vida útil

Su equipo de troqueles representa una inversión significativa, pero incluso las herramientas mejor diseñadas no ofrecerán resultados consistentes sin un mantenimiento adecuado. Sorprendentemente, muchos fabricantes se centran intensamente en la producción, mientras descuidan el mantenimiento sistemático que mantiene sus troqueles funcionando con máxima eficiencia. Esta omisión supone un coste mucho mayor que el propio mantenimiento.

Según especialistas en mantenimiento de troqueles de The Phoenix Group , «Un sistema deficiente de gestión del taller de troqueles —incluidos los procesos de mantenimiento y reparación de troqueles— puede reducir drásticamente la productividad de la línea de prensas y aumentar los costes». Un mantenimiento inadecuado desencadena una cascada de problemas: defectos de calidad durante la producción, mayores tasas de desechos, retrasos en las entregas y costosas reparaciones de emergencia que podrían haberse evitado.

Analizaremos las prácticas preventivas y las señales de advertencia que distinguen a los fabricantes que optimizan su inversión en herramientas de aquellos que luchan constantemente contra problemas de producción relacionados con los troqueles.

Programas de mantenimiento preventivo para prolongar la vida útil de las matrices

Piense en las operaciones de estampado con matrices como conducir un automóvil. No esperaría a que el motor se agarrote para cambiarle el aceite; sin embargo, muchos fabricantes prácticamente hacen esto con sus herramientas. El mantenimiento preventivo aborda posibles problemas antes de que interrumpan la producción.

Un mantenimiento eficaz comienza con protocolos sistemáticos de inspección. Cada vez que una matriz regresa tras una serie de producción, personal cualificado debe evaluar su estado antes de su almacenamiento. Esta inspección detecta problemas emergentes mientras aún son menores —y mientras las soluciones siguen siendo asequibles.

Siga este proceso secuencial de inspección tras cada serie de producción:

- Limpie todos los componentes de la matriz minuciosamente para eliminar residuos de lubricante, partículas metálicas y contaminantes que aceleran el desgaste o provocan corrosión durante el almacenamiento.

- Inspeccione visual y táctilmente los bordes de corte en busca de astillas, grietas o desgaste excesivo que podrían generar rebabas o problemas dimensionales durante la próxima serie.

- Compruebe la alineación entre la matriz superior y la matriz inferior examinando las marcas de contacto y los patrones de desgaste que indiquen una desalineación entre las carreras de la prensa.

- Verifique el estado del soporte de la matriz en busca de grietas, desgaste en las fundas de los pasadores guía y cualquier daño en las superficies de montaje que pueda afectar la alineación.

- Examine las placas expulsoras y las almohadillas de presión en busca de desgaste, rayaduras o daños que puedan afectar el control del material durante las operaciones de estampado.

- Documente los hallazgos en el sistema de órdenes de trabajo para que el personal de programación pueda priorizar las reparaciones antes del siguiente requisito de producción.

- Aplique el inhibidor de corrosión adecuado a todas las superficies expuestas antes de trasladar las matrices al almacenamiento.

Los requisitos de lubricación varían según el diseño de la matriz y los materiales que se están procesando. Algunas operaciones requieren una lubricación mínima, mientras que otras —en particular las aplicaciones de embutido profundo— exigen la aplicación constante de lubricante para evitar el agarrotamiento y reducir las fuerzas de conformado. Establezca protocolos específicos de lubricación para cada juego de matrices en función de sus requisitos operativos.

Los programas de afilado de los bordes de corte no deben basarse en suposiciones. Como recomienda Gromax Precision: «En lugar de adivinar cuándo es necesario afilar los punzones o reemplazar los insertos, utilice los recuentos de bobinas, los registros de golpes y la modelización predictiva para elaborar un programa de mantenimiento preventivo que sea proactivo, no reactivo». Registre los recuentos de golpes entre afilados y establezca umbrales basados en los patrones reales de desgaste, y no en intervalos arbitrarios.

El almacenamiento adecuado protege su inversión entre series de producción. Guarde las matrices en entornos con control climático siempre que sea posible, manteniéndolas alejadas de fuentes de humedad que favorezcan la corrosión. Sostenga adecuadamente las bases de las matrices para evitar deformaciones y mantenga una identificación clara, de modo que los operarios puedan localizar rápidamente las herramientas cuando sea necesario.

Reconocimiento de los signos de desgaste de la matriz

Incluso con un excelente mantenimiento preventivo, los componentes de la matriz se desgastan finalmente. Reconocer las primeras señales de advertencia le permite programar reparaciones durante paradas planificadas, en lugar de actuar de forma urgente tras un fallo en la producción.

Observe estos indicadores de que su equipo de matrices requiere atención:

- Formación de rebabas: Cuando los filos de corte, debidamente mantenidos, comienzan a producir rebabas en las piezas estampadas, es muy probable que las holguras hayan cambiado debido al desgaste. Las rebabas pequeñas indican un desgaste en fase inicial; las rebabas abundantes sugieren que la matriz ha funcionado mucho más allá de su ventana de mantenimiento.

- Deriva dimensional: Las piezas que gradualmente salen de tolerancia —por ejemplo, los orificios que se agrandan, los dobleces que cambian de ángulo o las características que se desplazan de posición— suelen indicar desgaste en los componentes de corte, los pasadores guía o las bujías de la platina de la matriz.

- Aumento de los requisitos de tonelaje: Las prensas servo modernas y los sistemas de monitoreo de carga adaptados pueden detectar cambios en el perfil de fuerza. Expertos del sector señalan que «un aumento progresivo del tonelaje suele indicar herramientas desafiladas o una mala alineación: pistas críticas de que es necesario realizar mantenimiento mucho antes de que las tolerancias se desvíen excesivamente».

- Deterioro del acabado superficial: Las rayaduras, marcas de galling o superficies rugosas en las piezas conformadas indican desgaste en las superficies de conformado o una lubricación inadecuada.

- Calidad de piezas inconsistente: Cuando las piezas de una misma serie de producción presentan variaciones significativas, los problemas de alineación o las características de localización desgastadas pueden ser la causa.

Las herramientas avanzadas de monitorización aceleran la detección de problemas. Según especialistas del sector, los sistemas de control estadístico de procesos impulsados por inteligencia artificial «detectan tendencias sutiles —como el aumento de rebabas o la deriva dimensional— antes que una inspección manual exclusiva». Los sistemas de inspección visual en línea detectan cambios dimensionales a escala microscópica en tiempo real, identificando anomalías mientras la producción continúa, en lugar de esperar a rechazos al final de la línea.

Decisiones entre reafilar o reemplazar

Cuando los filos de corte se desafilan o las superficies de conformado se desgastan, se plantea una pregunta fundamental: ¿reafilar los componentes existentes o sustituirlos por completo? La respuesta depende de varios factores.

La reafilación tiene sentido económico cuando:

- El desgaste se limita a capas superficiales que pueden eliminarse manteniendo un espesor de material adecuado

- Los componentes conservan su precisión geométrica y pueden restaurarse a las especificaciones originales

- El costo del reafile y del tiempo de preparación sigue siendo significativamente inferior al costo de sustitución

- Queda suficiente vida útil de la matriz tras el reafile para justificar la inversión

El reemplazo se vuelve necesario cuando:

- Múltiples ciclos de reprocesamiento han consumido el material disponible, dejando los componentes demasiado delgados para seguir en servicio

- El daño va más allá del desgaste superficial: grietas, astillamientos o deformaciones que no pueden corregirse mediante reprocesamiento

- Los cambios dimensionales acumulados tras reprocesamientos previos han llevado al troquel más allá de las tolerancias aceptables

- El costo y el plazo de entrega de los componentes de reemplazo son comparables a los gastos asociados al reprocesamiento

Los factores que afectan la vida útil total del troquel incluyen el material procesado (los materiales abrasivos aceleran el desgaste), el volumen de producción, la alineación y el estado de la prensa, así como las prácticas del operario. Un troquel que procese aluminio limpio en una prensa bien mantenida podría durar hasta diez veces más que un equipo idéntico que procese acero inoxidable abrasivo en maquinaria con problemas de alineación.

Mantener registros detallados para cada juego de matrices ayuda a predecir cuándo será necesario rectificarlas o sustituirlas, lo que le permite planificar el mantenimiento durante las paradas programadas, en lugar de reaccionar ante fallos. Este enfoque proactivo —que combina inspecciones sistemáticas, programación basada en datos y detección temprana de problemas— transforma el mantenimiento de matrices de un centro de costes en una ventaja competitiva.

Comprender los requisitos de mantenimiento le prepara para evaluar cómo la calidad de las matrices afecta directamente sus resultados de fabricación: una relación que va mucho más allá de la simple producción de piezas y abarca consideraciones sobre el costo total de propiedad.

Rendimiento de las Matrices y Calidad de la Fabricación

Ha invertido en herramientas de calidad y ha establecido prácticas sólidas de mantenimiento, pero ¿cómo se traducen realmente estas decisiones en resultados de fabricación? La relación entre la calidad de las matrices y los resultados de producción no siempre es evidente, aunque afecta a todo, desde la consistencia de las piezas hasta su resultado económico final. Comprender esta relación le permite tomar decisiones informadas sobre las inversiones en herramientas que generarán beneficios durante años.

Piense en su juego de matrices para prensa como la base de todo su sistema de producción. Al igual que un edificio construido sobre una fundación inestable acabará mostrando grietas y problemas estructurales, la fabricación basada en herramientas de baja calidad produce inevitablemente problemas de calidad, pérdidas de eficiencia y costes ocultos que se acumulan con el tiempo.

Cómo afecta la calidad de las matrices a la eficiencia de la producción

¿Alguna vez ha visto funcionar a toda velocidad una matriz progresiva bien diseñada? Las piezas emergen de forma constante, golpe tras golpe, con una intervención mínima del operario. Eso es lo que ofrece una herramienta de calidad, pero los beneficios van mucho más allá de unos tiempos de ciclo impresionantes.

Según una investigación sobre eficiencia manufacturera realizada por LMC Industries, el estampado con matrices progresivas «reduce drásticamente el tiempo y los costes de producción al eliminar la necesidad de múltiples operaciones independientes». Esta ventaja en eficiencia proviene directamente de la calidad de las herramientas. Cuando los juegos de matrices para operaciones de prensado están diseñados con precisión, cada golpe produce piezas utilizables, en lugar de desechos.

La calidad de las herramientas afecta la eficiencia mediante varios mecanismos:

- Tiempo de inactividad reducido: Los juegos de matrices de estampación metálica construidos con precisión mantienen su alineación durante más tiempo, lo que requiere menos paradas de producción para ajustes o reparaciones

- Mayor rendimiento en el primer intento: Las piezas cumplen con las especificaciones desde el primer intento, eliminando los ciclos de retrabajo que consumen tiempo y recursos

- Tiempos de ciclo más rápidos: Los troqueles bien diseñados permiten que las prensas funcionen a velocidades óptimas sin comprometer la calidad

- Resultados consistentes: La estabilidad dimensional significa que las piezas fabricadas al inicio de una serie coinciden con las producidas horas o días después

Las capacidades de tolerancia alcanzables con troqueles progresivos adecuadamente diseñados y mantenidos suelen sorprender a los fabricantes acostumbrados a trabajar con herramientas de menor calidad. Expertos del sector confirman que los troqueles progresivos de alta calidad producen «componentes que cumplen de forma constante requisitos extremadamente específicos», con tolerancias más ajustadas y mayor precisión dimensional en comparación con otros métodos de fabricación.

Esta precisión afecta directamente a las operaciones de ensamblaje posteriores. Cuando los componentes estampados llegan a las estaciones de ensamblaje dentro de las especificaciones, encajan correctamente desde la primera vez. Los operarios no pierden tiempo seleccionando piezas, forzando ajustes ni rechazando ensamblajes. El efecto acumulado a lo largo de miles de ciclos de ensamblaje se traduce en importantes ganancias de productividad.

La relación entre la precisión del troquel y la consistencia de las piezas

Imagínese fabricar un millón de piezas durante varios meses. ¿Coincidirá la pieza número un millón con la pieza número uno? Con herramientas de calidad y un mantenimiento adecuado, la respuesta debería ser afirmativa.

La consistencia de las piezas depende de varias características interconectadas del troquel:

- Estabilidad Dimensional: Las placas de soporte del troquel, los sistemas de guía y el montaje de los componentes deben mantener sus relaciones relativas durante largas series de producción

- Resistencia al Desgaste: Los filos de corte y las superficies de conformado deben resistir la degradación que, de forma gradual, desplazaría las dimensiones de las piezas

- Gestión térmica: Los troqueles que funcionan a velocidades de producción generan calor, lo que puede provocar dilatación y variaciones dimensionales si no se gestiona adecuadamente

- Control del material: Los expulsores, los localizadores (pilots) y los sistemas de alimentación deben posicionar el material de forma idéntica en cada golpe

Cuando estos elementos funcionan en conjunto, los fabricantes logran la coherencia en la producción que exigen las aplicaciones críticas desde el punto de vista de la calidad. Los proveedores automotrices, por ejemplo, deben presentar datos de Control Estadístico de Procesos (SPC) que demuestren que sus procesos mantienen su capacidad a lo largo del tiempo. Esta capacidad proviene directamente de la precisión de las herramientas.

Consideraciones sobre el Costo Total de Propiedad

Aquí es donde muchas decisiones de compra fallan: centrarse exclusivamente en el costo inicial del troquel e ignorar los factores que determinan la verdadera economía manufacturera.

Según el análisis de costos totales realizado por Manor Tool: «La producción a gran escala de piezas estampadas de metal de alta calidad comienza con las herramientas y los troqueles. Estos son los componentes más críticos de todo el proceso». Su investigación muestra que los troqueles de calidad «soportan más de 1 000 000 de golpes antes de requerir cualquier mantenimiento para mantener la calidad de las piezas», mientras que las alternativas de menor calidad «se desgastan mucho más rápidamente, introduciendo defectos y fallos antes».

La imagen real del costo incluye mucho más que el precio de compra inicial:

| Factor de calidad del troquel | Impacto en los resultados de fabricación | Las consecuencias de los costes |

|---|---|---|

| Grado y dureza del acero para herramientas | Determina la tasa de desgaste y los intervalos de mantenimiento | Coste inicial más elevado compensado por una vida útil prolongada |

| Precisión del diseño y simulación | Afecta las tasas de aprobación en el primer intento y la calidad de la pieza | Reducción de desechos, retrabajos e iteraciones de desarrollo |

| Sistemas de alineación de componentes | Controla la consistencia dimensional a lo largo de la producción | Menores tasas de rechazo y problemas de ensamblaje |

| Tratamientos y recubrimientos superficiales | Alarga la vida del borde de corte y de la superficie de conformado | Frecuencia reducida de afilado y menores costos de sustitución |

| Accesibilidad para Mantenimiento | Determina el tiempo necesario para el mantenimiento rutinario | Menores costos laborales y retorno más rápido a la producción |

Las tasas de desecho merecen especial atención en los cálculos de costos. Una investigación de Frigate subraya que «Cada vez que se fabrica una pieza defectuosa, debe desecharse y sustituirse con material nuevo. Esto implica un mayor gasto en materias primas, mano de obra y energía». Los juegos de matrices de prensa de alta calidad minimizan este desperdicio mediante una precisión que elimina las fuentes de defectos.

Considere este escenario: un troquel de menor costo ahorra 15 000 USD en la compra inicial, pero genera tasas de desecho un 2 % superiores y requiere mantenimiento cada 250 000 golpes en lugar de cada millón. En un programa de producción plurianual que fabrica millones de piezas, esas diferencias fácilmente suponen un costo diez veces mayor que el ahorro inicial, sin contar las interrupciones de la producción, los escapes de calidad y el deterioro de las relaciones con los clientes que suelen acompañar a una herramienta de menor calidad.

La perspectiva del costo total de propiedad transforma la forma en que evalúa las inversiones en troqueles. En lugar de preguntarse «¿qué troquel cuesta menos?», la pregunta pasa a ser «¿qué troquel ofrece el menor costo por pieza de calidad a lo largo de toda su vida útil en producción?». Este cambio de enfoque conduce a decisiones de compra que refuerzan la posición competitiva, en lugar de debilitarla.

Comprender cómo la calidad de las matrices se relaciona con la economía de la fabricación lo prepara para evaluar potenciales proveedores de herramientas con claridad sobre lo que realmente importa: una habilidad crítica que abordaremos a continuación al explorar los criterios de selección de proveedores y los requisitos de certificación.

Selección de las soluciones adecuadas de matrices para sus necesidades de fabricación

Usted conoce los tipos de matrices, los materiales y los principios de ingeniería, pero ¿cómo encuentra un proveedor capaz de traducir ese conocimiento en herramientas que realmente funcionen? Seleccionar al socio adecuado para el suministro de matrices es, posiblemente, la decisión más trascendental de todo su programa de herramientas. Un proveedor competente transforma sus especificaciones en herramientas de precisión que operan de forma fiable durante años. Una elección inadecuada genera dolores de cabeza, retrasos y una calidad deficiente de las piezas que repercute negativamente en toda su operación.

Ya sea que esté adquiriendo un juego de matrices para prensa hidráulica para operaciones de conformado pesado o matrices de doblado para la fabricación de chapas metálicas, los criterios de evaluación siguen siendo los mismos. Analicemos qué distingue a los proveedores excepcionales de matrices de aquellos que simplemente afirman tener capacidad.

Criterios clave para evaluar proveedores de matrices

Imagine adjudicar un programa crítico de producción a un proveedor que habla con soltura, pero que no es capaz de entregar lo prometido. Habrá perdido meses de tiempo de desarrollo, gastado dinero en herramientas inutilizables y ahora deberá explicar los retrasos a sus clientes. Este escenario ocurre con más frecuencia de lo deseable, pero se puede evitar mediante una evaluación sistemática de los proveedores.

Según expertos en fabricación de Dewintech , «Evaluar las capacidades de ingeniería de un proveedor implica analizar su experiencia técnica, flexibilidad en el diseño, habilidades para resolver problemas y desempeño previo». Este enfoque multidimensional revela si un proveedor es capaz de satisfacer sus requisitos específicos.

Considere estos criterios esenciales de evaluación al seleccionar su proveedor de herramientas para prensas hidráulicas o matrices de estampación:

- Profundidad de conocimientos técnicos: ¿Entiende el equipo de ingeniería la metalurgia, los procesos de tratamiento térmico y las técnicas de mecanizado aplicables a sus materiales? Formule preguntas específicas sobre su aplicación y evalúe el nivel de sofisticación de sus respuestas.

- Servicios de diseño y prototipado: ¿Pueden transformar sus planos en prototipos funcionales antes de comprometerse con la fabricación completa de las herramientas? Los proveedores que ofrecen prototipado demuestran confianza en sus capacidades de ingeniería.

- Procesos de simulación y validación: ¿Utilizan análisis por CAE y métodos de elementos finitos para predecir el comportamiento del material y detectar defectos antes de que exista la herramienta física? Esta capacidad reduce drásticamente el número de iteraciones en el desarrollo.

- Experiencia comprobada en proyectos similares: ¿Han entregado con éxito utillajes para aplicaciones comparables a las suyas? Solicite estudios de caso o referencias de clientes que demuestren experiencia relevante.

- Innovación en la resolución de problemas: ¿Pueden sugerir mejoras en sus diseños, proponer materiales alternativos o recomendar métodos de fabricación que mejoren el rendimiento o reduzcan los costes?

- Capacidad de volumen de producción: Ya necesite cantidades prototipo o millones de piezas anuales, verifique que el proveedor pueda escalar para satisfacer sus requisitos sin que se degrade la calidad.

La velocidad de prototipado merece especial atención en los actuales ciclos de desarrollo acortados. Una investigación de TiRapid confirma que «el uso de métodos de prototipado rápido, como la impresión 3D, puede reducir los gastos de rediseño hasta un 60 % en comparación con las correcciones posteriores a la fabricación del utillaje». Los proveedores que ofrecen prototipado rápido —algunos logran prototipos funcionales en tan solo cinco días— permiten una validación más ágil de los diseños y aceleran la puesta en el mercado.

La importancia de las tasas de aprobación en el primer intento no puede exagerarse. Cuando las matrices producen piezas de calidad en su primera serie de producción, se evitan costosas iteraciones, retrasos en el cronograma y la frustración de tener que resolver problemas que ya deberían haberse solucionado durante el desarrollo. La simulación avanzada mediante CAE posibilita directamente estas altas tasas de aprobación en el primer intento al identificar y resolver virtualmente los posibles problemas.

Fabricantes como Shaoyi demuestran cómo se ven estas capacidades en la práctica. Su equipo de ingeniería ofrece prototipado rápido en tan solo 5 días, manteniendo una tasa de aprobación en el primer intento del 93 %: unos indicadores que reflejan una competencia técnica real, y no simples afirmaciones de marketing. Esta combinación de velocidad y precisión ejemplifica lo que debe esperarse de un proveedor calificado de matrices para prensas hidráulicas.

El papel de la certificación en la garantía de calidad de las matrices

¿Cómo verifica que las afirmaciones de calidad de un proveedor reflejan la realidad? Las certificaciones ofrecen una validación independiente de que realmente se aplican prácticas sistemáticas de gestión de la calidad.

Para aplicaciones automotrices, la certificación IATF 16949 representa la norma de oro. Este sistema de gestión de la calidad específico para el sector automotriz se basa en los fundamentos de la norma ISO 9001, pero añade requisitos rigurosos para la prevención de defectos, la reducción de variaciones y la eliminación de desperdicios. Los proveedores que poseen esta certificación han demostrado que sus procesos cumplen con los exigentes estándares requeridos por los principales fabricantes originales de equipos (OEM) del sector automotriz.

Según expertos en evaluación de proveedores: «Verifique si el proveedor posee alguna certificación técnica relevante o certificación en gestión de la calidad (por ejemplo, ISO 9001, certificaciones ASME). Estas certificaciones pueden indicar que el proveedor cumple con altos estándares en sus procesos técnicos.»

Las certificaciones clave que debe buscar incluyen:

- IATF 16949: Esencial para participar en la cadena de suministro automotriz; indica un sólido sistema de gestión de la calidad adaptado a los requisitos del sector automotriz

- ISO 9001: Certificación fundamental de sistema de gestión de la calidad que demuestra procesos documentados y el compromiso con la mejora continua

- AS9100: Certificación específica para el sector aeroespacial, destinada a proveedores que atienden a las industrias de aviación, espacial y defensa

- ISO 14001: Certificación de gestión ambiental cada vez más importante para clientes centrados en la sostenibilidad

Más allá de las certificaciones, evalúe las prácticas reales de calidad del proveedor. ¿Realizan inspecciones de materiales entrantes? ¿Qué capacidades de medición e inspección existen para las herramientas terminadas? ¿Cómo gestionan las no conformidades y aplican las acciones correctivas?

La certificación de Shaoyi según la norma IATF 16949, combinada con sus avanzadas capacidades de simulación mediante CAE, ilustra cómo la certificación y la competencia ingenieril trabajan en conjunto. Sus resultados libres de defectos provienen de procesos sistemáticos que detectan los problemas durante la fase de diseño, en lugar de descubrirlos durante la producción: precisamente lo que las certificaciones están diseñadas para garantizar.

Toma de la decisión final del proveedor

Una vez establecidos los criterios de evaluación, ¿cómo sintetiza esta información para tomar una decisión fundamentada sobre la selección del proveedor? Considere solicitar muestras de trabajo o asignar un pequeño proyecto inicial antes de comprometerse con programas importantes. Este enfoque piloto revela el desempeño real, no solo las capacidades prometidas.

Evalúe la rapidez de respuesta en la comunicación y el nivel de compromiso técnico durante el proceso de cotización. Los proveedores que formulan preguntas pertinentes sobre su aplicación, cuestionan constructivamente los supuestos y proponen sugerencias de optimización demuestran la mentalidad de asociación ingenieril que conduce a programas exitosos.

Para aplicaciones especializadas, verifique la experiencia relevante. Un proveedor con experiencia en operaciones de prensas de hierro carbónico para aplicaciones en fundiciones posee una competencia distinta a la de un proveedor centrado en el estampado de precisión para electrónica. Asimismo, las herramientas para prensas de forja de hierro carbónico exigen conocimientos específicos sobre materiales resistentes a altas temperaturas y gestión térmica, aspectos que pueden faltar en proveedores generales de estampación.

Por último, considere los factores geográficos y logísticos. Los proveedores locales ofrecen una comunicación más ágil y una colaboración más sencilla durante la fase de desarrollo. Los proveedores extranjeros pueden ofrecer ventajas de costo, pero introducen mayores plazos de entrega y desafíos comunicativos. Equilibre estos compromisos según los requisitos específicos de su programa.

El proveedor adecuado de matrices se convierte en un verdadero socio en su éxito manufacturero, aportando experiencia técnica, consistencia en la calidad y soporte ágil que va mucho más allá de simplemente fabricar herramientas según sus especificaciones. Tómese el tiempo necesario para evaluar cuidadosamente y su inversión en la selección del proveedor dará frutos a lo largo de todo su programa de producción.

Preguntas frecuentes sobre matrices para prensas metálicas

1. ¿Para qué se utilizan las matrices para prensas metálicas?

Las matrices para prensas metálicas son herramientas de precisión diseñadas específicamente para operaciones de estampación, con las que se conforma, corta o moldea chapa metálica en configuraciones determinadas. Funcionan conjuntamente con máquinas prensa para producir desde paneles de carrocería automotriz y componentes aeroespaciales hasta carcasas electrónicas y envolventes de electrodomésticos. La matriz consta de un punzón (componente macho) y un bloque matriz (componente hembra), que actúan conjuntamente para transformar la chapa metálica plana en piezas terminadas mediante operaciones de corte, doblado, embutido o conformado.

2. ¿Cuál es la diferencia entre matrices progresivas y matrices de transferencia?

Las matrices progresivas contienen múltiples estaciones dispuestas en secuencia, donde una tira continua de metal avanza a través de cada estación con cada golpe de la prensa, produciendo una pieza terminada mientras se procesa simultáneamente el material en todas las demás estaciones. Las matrices de transferencia trabajan con piezas sueltas (blancos) que dedos mecánicos o sistemas de automatización trasladan físicamente entre las estaciones. Las matrices progresivas destacan en la producción en grandes volúmenes de piezas pequeñas a medianas, mientras que las matrices de transferencia permiten fabricar piezas más grandes o con geometrías complejas que requieren embutidos más profundos, imposibles de lograr mientras la pieza permanece conectada a la tira de material.

3. ¿Cómo elijo el material adecuado para mi matriz?

La selección del material depende del volumen de producción, del material que se va a procesar y de las restricciones presupuestarias. Los aceros para herramientas como el D2 ofrecen una excelente resistencia al desgaste para la mayoría de las aplicaciones, mientras que el A2 proporciona una mayor tenacidad para geometrías complejas. Para aplicaciones de alto volumen que superan los millones de ciclos, las placas de carburo ofrecen una vida útil 10 a 20 veces mayor que la del acero, aunque requieren prensas bien mantenidas debido a su fragilidad. Los tratamientos superficiales, como los recubrimientos de TiN o TiCN, pueden duplicar o triplicar la vida útil de las matrices sin incurrir en el coste del carburo. Proveedores como Shaoyi, con certificación IATF 16949, pueden recomendar los materiales óptimos según sus requisitos específicos.

4. ¿Con qué frecuencia deben mantenerse las matrices para prensas metálicas?

Estas matrices deben inspeccionarse tras cada serie de producción, con una limpieza exhaustiva, una inspección de los bordes y una verificación del alineamiento antes de su almacenamiento. Los programas de afilado deben basarse en el número de golpes y en los patrones reales de desgaste, y no en intervalos arbitrarios. Registre los requisitos de tonelaje durante la producción: un aumento gradual suele indicar que las herramientas están desafiladas y necesitan atención. El mantenimiento preventivo cada 250 000 a 1 000 000 de golpes es habitual, dependiendo de la calidad de la matriz y de los materiales procesados. Documentar los hallazgos en los sistemas de órdenes de trabajo permite programar de forma proactiva las intervenciones antes de que los problemas afecten a la producción.

5. ¿Qué debo tener en cuenta al seleccionar un proveedor de matrices?

Evalúe a los proveedores en función de su experiencia técnica, sus capacidades de diseño y simulación, sus certificaciones pertinentes y su historial con aplicaciones similares. Los criterios clave incluyen las capacidades de análisis por CAE para predecir defectos antes de la fabricación de las herramientas, la velocidad de prototipado (algunos proveedores logran prototipos funcionales en 5 días) y las tasas de aprobación en el primer intento. Para aplicaciones automotrices, la certificación IATF 16949 indica un sistema de gestión de la calidad sólido. Shaoyi ejemplifica estos estándares con su tasa del 93 % de aprobación en el primer intento, su avanzada simulación por CAE y sus completas capacidades de diseño de moldes adaptadas a los estándares de los fabricantes originales (OEM).

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —