- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Matrices de prensa para chapa metálica al descubierto: desde la selección hasta los secretos de abastecimiento

Time : 2026-01-26

¿Qué son las matrices para prensas de chapa metálica y cómo funcionan?

¿Alguna vez se ha preguntado cómo los fabricantes transforman una simple pieza plana de metal en el panel de puerta perfectamente conformado de su automóvil o en la carcasa precisamente formada de su teléfono inteligente? La respuesta radica en una de las herramientas más esenciales de la fabricación: troquel para chapa metálica las matrices. Estos instrumentos de precisión constituyen la columna vertebral del mecanizado moderno de metales, permitiendo la producción en masa de componentes idénticos con una precisión extraordinaria.

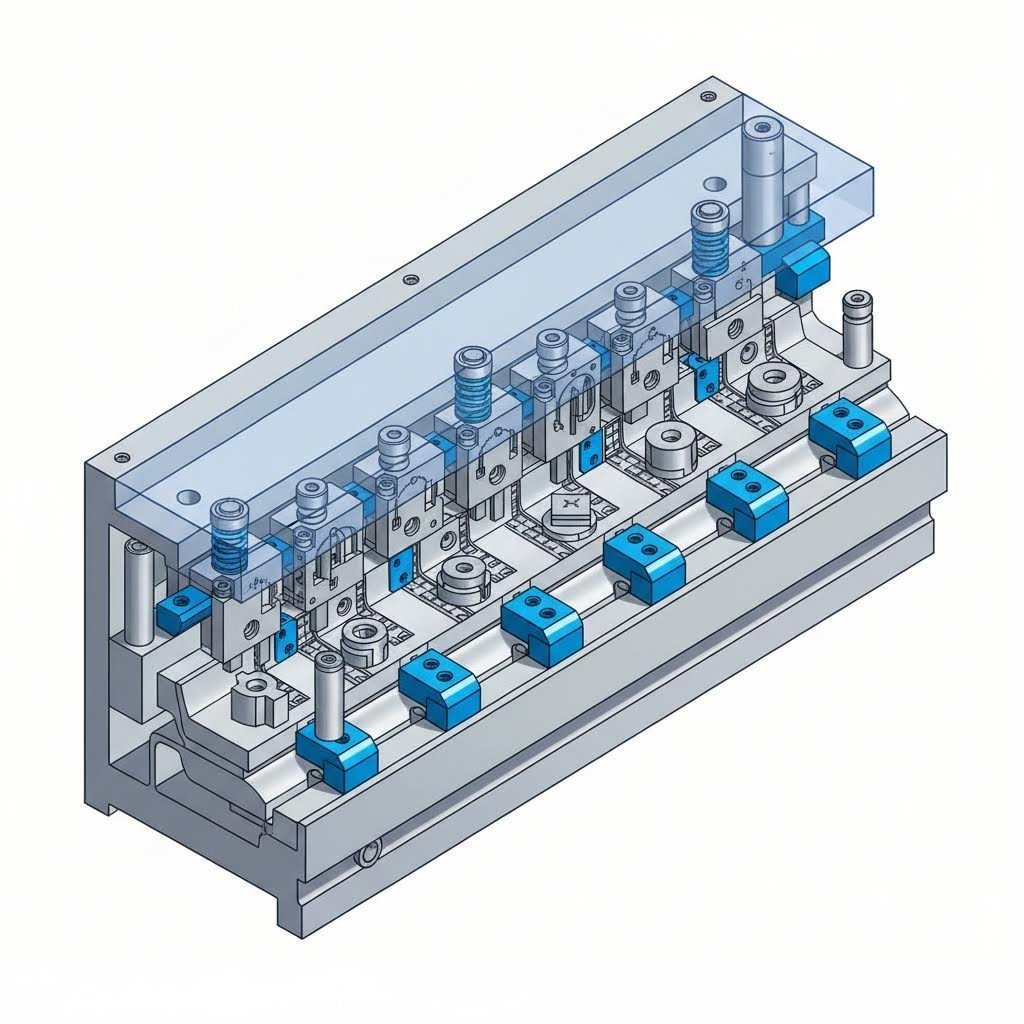

En esencia, un troquel para prensa de chapa metálica es una herramienta especializada diseñada para cortar, doblar o conformar láminas planas de metal en formas tridimensionales mediante la aplicación controlada de fuerza. Piense en él como un cortador de galletas sofisticado, pero en lugar de moldear masa, trabaja con metal resistente sometido a una presión inmensa. El juego de troqueles consta típicamente de dos componentes principales: una sección superior denominada punzón y una sección inferior denominada matriz. Cuando se colocan dentro de una prensa para metal, estos componentes actúan conjuntamente para aplicar cientos de toneladas de fuerza dirigida con precisión.

La ingeniería detrás de la transformación del metal

Comprender cómo funcionan los troqueles para prensa requiere analizar la relación entre sus componentes clave. Al estampar metal, el punzón superior desciende hacia la matriz inferior, con la lámina metálica posicionada entre ambos. Esta interacción produce la «magia» de la transformación del metal mediante cuatro funciones esenciales:

- Localización: Posicionar la lámina metálica con precisión exactamente donde debe estar

- El cierre: Fijar el material para evitar su desplazamiento durante el conformado

- Trabajando: Realizar la operación de corte, doblado o conformado propiamente dicha

- Liberación: Extraer el componente terminado de las herramientas

La función de trabajo es aquella en la que se genera realmente el valor. Durante esta fase, la prensa hidráulica realiza operaciones como troquelado, perforado, estampado en relieve, embutido y acuñado, transformando cada una de ellas el material en bruto en formas funcionales.

Varios componentes críticos hacen posible esta precisión. Las platina superior e inferior —normalmente fabricadas en fundición de hierro o acero— sirven como base donde se fijan todos los demás componentes. Estas platina deben resistir la deformación durante el funcionamiento. Los pasadores y bujes de guía mantienen el alineamiento entre las dos mitades de la matriz, con los pasadores fabricados en acero endurecido que se insertan en bujes de bronce más blandos, garantizando así una posición constante a lo largo de millones de ciclos.

Desde el material plano hasta las piezas terminadas

Imagínese deslizando una lámina plana de aluminio entre el punzón y la matriz de una prensa de chapa. A medida que la prensa realiza su ciclo, la punta del punzón empuja el metal hacia la abertura de la matriz, deslizándolo sobre los radios del bisel de la matriz. Lo que ocurre a continuación depende de la operación específica que se esté realizando: si se está cortando una forma completa, creando orificios o conformando dobleces complejos.

La precisión de las matrices modernas para prensas permite algo extraordinario: la capacidad de producir millones de piezas idénticas con una calidad constante. Esta repetibilidad se logra gracias a:

- Tolerancias de fabricación ajustadas en todos los componentes de la matriz

- Acero para herramientas templado, que resiste el desgaste durante largas series de producción

- Sistemas de alineación precisa que mantienen la exactitud de la posición

- Juegos calculados entre las superficies del punzón y la matriz

¿Por qué es esto relevante para la fabricación moderna? Considere primero la eficiencia. Un troquel bien diseñado puede producir piezas terminadas a velocidades imposibles de alcanzar mediante métodos de fabricación manuales. A continuación, se logra una consistencia en la calidad: cada componente emerge con las mismas dimensiones y características. Por último, la rentabilidad mejora notablemente a medida que aumentan los volúmenes de producción, ya que la inversión inicial en utillaje se distribuye entre millones de piezas.

Ya sea que usted sea un ingeniero que especifica utillajes para un nuevo proyecto o un profesional de la fabricación que busca comprender los fundamentos de las prensas y los troqueles, dominar estos conceptos básicos sentará las bases para tomar decisiones informadas sobre la selección, el diseño y la adquisición de troqueles. Los capítulos siguientes profundizarán en este conocimiento, guiándolo a través de la clasificación de troqueles, sus especificaciones técnicas y los aspectos clave para elegir al socio adecuado para sus necesidades de utillaje.

Clasificación completa de los tipos de troqueles y sus aplicaciones

Ahora que comprende cómo funcionan los troqueles para prensas de chapa metálica transformar material plano en componentes terminados , la siguiente pregunta es: ¿qué tipo de troquel debe utilizarse realmente? Esta decisión afecta todo, desde los costos de producción hasta la calidad de las piezas; y tomar una decisión equivocada puede suponer miles de dólares en herramientas desperdiciadas o en oportunidades perdidas de eficiencia.

Los juegos de troqueles se clasifican en cinco categorías principales, cada una diseñada específicamente para resolver desafíos de fabricación concretos. Comprender la lógica detrás de cada diseño le permite seleccionar la solución de herramientas adecuada según sus requisitos de producción. A continuación, analizamos cada tipo y exploramos cuándo resulta más conveniente utilizar uno u otro.

Troqueles progresivos para alta eficiencia en volumen

Imagine una prensa troqueladora que realice operaciones de punzonado, doblado y corte —todo ello en un solo ciclo de la máquina. Eso es precisamente lo que ofrecen los troqueles progresivos. Estos sofisticados troqueles cuentan con múltiples estaciones dispuestas secuencialmente dentro de un mismo juego de troqueles, donde cada estación ejecuta una operación distinta a medida que la tira metálica avanza a través de la herramienta.

Así es como funciona: una bobina de chapa metálica se alimenta en la primera estación, donde se realiza una operación inicial, por ejemplo, el punzonado de agujeros guía. Con cada golpe de la prensa, el material avanza una distancia fija hasta la siguiente estación. Para cuando la tira llega a la estación final, una pieza completa se desprende, totalmente conformada. Mientras tanto, la siguiente pieza ya ha avanzado varios pasos en las operaciones posteriores.

La ingeniería brillante detrás de este diseño radica en su capacidad para alcanzar frecuencias de golpe de 30 a 60+ golpes por minuto. Según El análisis de la línea de producción de HE-Machine , las matrices progresivas son especialmente adecuadas para piezas estructurales pequeñas con alta demanda, donde la eficiencia y el volumen de producción son factores determinantes.

Las ventajas clave de las matrices progresivas incluyen:

- Tasas de producción extremadamente altas con mínima intervención manual

- Huella compacta, ya que una sola matriz para prensa ejecuta todas las operaciones

- Calidad constante de las piezas gracias al manejo automatizado del material

- Costos unitarios más bajos a volúmenes elevados

¿El compromiso? La utilización del material tiende a ser menor, ya que la tira debe mantener una separación constante entre las operaciones. Además, las matrices progresivas requieren una inversión inicial significativa y pueden resultar difíciles de depurar durante la puesta en marcha.

Matrices de transferencia: flexibilidad que se combina con automatización

¿Y si sus piezas son demasiado grandes para una tira continua, o si sus operaciones de conformado requieren que la pieza de trabajo se desplace en múltiples direcciones? Las matrices de transferencia resuelven este desafío colocando varias matrices independientes sobre una única prensa de conformado de alta tonelaje, con brazos mecánicos que trasladan las piezas entre estaciones.

A diferencia de las matrices progresivas, donde el material permanece conectado, el estampado por transferencia utiliza o bien blanks previamente cortados o bien material cortado de la bobina en la primera estación. A continuación, dedos o pinzas automatizados transportan cada pieza a través de las operaciones subsiguientes. Este enfoque funciona particularmente bien para componentes tipo viga, piezas de refuerzo y piezas simétricas con geometrías complejas.

Una prensa de conformado que funciona con matrices de transferencia suele alcanzar de 20 a 30 golpes por minuto: más lenta que el estampado progresivo, pero significativamente más rápida que la manipulación manual entre prensas separadas. La verdadera ventaja surge con piezas que resultarían poco prácticas de fabricar en una tira: componentes de mayor tamaño, piezas que requieren conformado en múltiples direcciones y diseños con características que pueden ser sujetadas por mecanismos automáticos de transferencia.

Cuándo las matrices compuestas superan a las herramientas sencillas

En ocasiones es necesario que varias operaciones de corte se realicen simultáneamente en la misma ubicación exacta. Las matrices compuestas ofrecen esta capacidad al ejecutar dos o más operaciones de corte —como troquelado y perforado— en un solo golpe de prensa y en una única estación.

Imagínese fabricar una arandela: debe cortar el diámetro exterior y perforar el orificio central. Una matriz compuesta realiza ambas operaciones simultáneamente, garantizando una perfecta concéntrica entre el borde exterior y el orificio interior. Esta precisión sería difícil de lograr mediante operaciones separadas, ya que cada manipulación introduce posibles errores de alineación.

Las matrices compuestas destacan cuando:

- Las características de la pieza requieren una alineación precisa entre sí

- Los volúmenes de producción justifican un diseño de matriz más complejo

- La planicidad y la precisión dimensional son requisitos críticos

Matrices combinadas y matrices simples: adecuar su inversión

Las matrices combinadas integran operaciones de corte y conformado en una sola carrera; por ejemplo, troquelar una forma mientras se crea simultáneamente un doblez o una característica estirada. Este enfoque reduce la manipulación y mejora la precisión de la pieza cuando resulta fundamental la relación geométrica entre los bordes cortados y las características conformadas.

En el otro extremo del espectro de complejidad, las matrices simples realizan únicamente una operación por golpe. ¿Necesita perforar un orificio? ¿Doblar una pestaña? ¿Recortar un borde? Cada tarea la ejecuta individualmente una matriz simple. Aunque esto requiere trasladar las piezas entre operaciones, el costo de las herramientas es mínimo y su configuración es sencilla.

Para prototipado, producción de bajo volumen o piezas que requieren únicamente un paso de conformado, las matrices simples suelen ser la opción más económica. La inversión en matrices para prensa hidráulica se mantiene baja, y usted conserva la flexibilidad para modificar el proceso sin desechar herramientas costosas.

Comparación de tipos de matrices: su guía de selección

Elegir entre estos enfoques requiere equilibrar el volumen de producción, la complejidad de la pieza, las restricciones presupuestarias y los requisitos de calidad. La siguiente comparación ayuda a clarificar qué tipo de matriz se adapta mejor a su escenario específico de fabricación:

| Tipo de dado | Volumen de producción | Complejidad de la Parte | Tiempo de configuración | Rango de Costo | Aplicaciones típicas |

|---|---|---|---|---|---|

| Progresivo | Alto (100 000 piezas o más) | Bajo a Medio | Larga inicial, mínima por ciclo | $$$-$$$$ | Contactos eléctricos, soportes, piezas automotrices pequeñas |

| Transferencia | Medio a alto | Medio a alto | Moderado | $$$$ | Vigas estructurales, refuerzos, carcasas simétricas |

| Compuesto | Medio a alto | Bajo a Medio | Moderado | $$-$$$ | Arandelas, blanks de precisión y piezas que requieren concéntricidad |

| Combinación | Medio | Medio | Moderado | $$-$$$ | Piezas que combinan bordes cortados con características conformadas |

| Simple | Bajo a Medio | Bajo | Es corto. | $-$$ | Prototipos, piezas de una sola operación y producción de bajo volumen |

Observe la relación entre el volumen y la complejidad: la producción en gran volumen justifica la inversión en herramientas progresivas o de transferencia, mientras que los volúmenes más bajos suelen favorecer enfoques más sencillos con menores costos iniciales. El punto óptimo para su aplicación depende de sus requisitos específicos de producción y de sus estándares de calidad.

Con este marco clasificatorio establecido, ya está listo para profundizar en la terminología técnica que ingenieros y fabricantes de matrices utilizan para describir estas herramientas y sus operaciones.

Terminología esencial de matrices que todo ingeniero debe conocer

¿Alguna vez ha intentado hablar con un fabricante de matrices sobre los requisitos de utillaje y se ha sentido perdido en un mar de términos desconocidos? No está solo. Dominar el vocabulario de las matrices para prensas de chapa transforma conversaciones confusas en colaboraciones productivas y le permite leer documentación técnica con confianza.

Ya sea que esté revisando una cotización de un proveedor de matrices o solucionando problemas de producción, comprender estos términos fundamentales le otorga el control. Construyamos su vocabulario de forma sistemática, comenzando con las operaciones de corte y avanzando hacia las operaciones de conformado.

Explicación de las operaciones de corte

Las operaciones de corte eliminan material de la pieza en bruto, creando formas, perforaciones o separando las piezas terminadas del material original. Cada término de corte describe una acción específica con características distintas:

- Embutición (Blanking): Cortar una forma completa de la chapa metálica donde la pieza eliminada se convierte en la pieza terminada. Piense, por ejemplo, en el punzonado de un disco metálico que se convertirá en un engranaje: ese disco es su «blanco». Según el glosario de Manor Tool, el blanco es tanto la chapa metálica utilizada para fabricar un producto como la pieza resultante del proceso de troquelado en blanco.

- Perforación: Creación de orificios o ranuras mediante punzonado a través del material. A diferencia del troquelado en blanco, el material eliminado (denominado «viruta») es desecho, mientras que la chapa restante con el orificio del troquel se convierte en su pieza. Los troqueles de corte por prensa diseñados para punzonado deben gestionar la expulsión limpia de la viruta para evitar atascos.

- Ranurado: Corte de recortes metálicos desde los bordes exteriores de la pieza de trabajo; esencialmente, un punzonado a lo largo del perímetro de la pieza, en lugar de a través de secciones interiores.

- Corte: Realización de cortes en línea recta mientras la chapa metálica pasa entre las cuchillas superior e inferior. Esta operación funciona como unas tijeras industriales, cortando el material a lo largo de una trayectoria definida.

Cuando se realizan operaciones de corte, dos subproductos requieren atención. El proyectil es residuo sobrante tras el punzonado: esos pequeños discos metálicos que caen a través de la matriz. marca de núcleo se produce cuando el material residual se presiona contra la superficie de la pieza de trabajo, generando un defecto. Una gestión adecuada de los núcleos evita problemas de calidad costosos.

Operaciones de conformado frente a operaciones de embutido

Aquí es donde la terminología suele generar confusión: tanto el conformado como el embutido remodelan el metal, pero lo hacen mediante mecanismos fundamentalmente distintos. Comprender esta diferencia le ayuda a seleccionar las herramientas de matriz adecuadas para su aplicación.

Operaciones de conformado doblar o dar forma al material sin un flujo significativo del mismo. El espesor del metal permanece esencialmente constante porque simplemente se está modificando el ángulo o la curvatura. Una matriz de conformado podría crear una pestaña de 90 grados en una ménsula: el metal se dobla, pero no se estira ni adelgaza de forma sustancial.

- Doblado: Desplazamiento angular de la chapa metálica mediante una matriz para crear ángulos definidos

- Embrague: Creación de un borde reforzado, habitualmente para facilitar el ensamblaje o aumentar la rigidez

- Doblado con solape (doblado holandés): Doblar el borde del material sobre sí mismo para rigidizar los bordes o reducir su filo

Operaciones de embutición crear profundidad forzando el flujo del material hacia una cavidad de matriz. Este proceso de conformado mediante matrices estira efectivamente el metal, provocando su adelgazamiento a medida que adquiere forma. El estampado por embutición profunda produce componentes huecos —piense en latas de bebidas o cárteres de aceite automotrices—, donde una lámina plana se transforma en formas similares a tazas.

¿Cuál es el indicador clave? Si su pieza presenta una profundidad considerable en relación con su diámetro y su espesor de pared es menor que el del material original en lámina, entonces se ha utilizado la operación de embutición. Las piezas cuyo espesor de pared se mantiene igual al original normalmente provienen de matrices de conformado.

Operaciones de conformado de precisión

Algunas operaciones requieren una exactitud excepcional o generan elementos decorativos. Estas técnicas especializadas suelen completar la pieza conformada mediante matriz:

- Acuñación: Un proceso de compresión de precisión en el que la pieza de trabajo es penetrada más allá del plano neutro bajo alta presión ejercida simultáneamente por el punzón y la matriz. Esto permite lograr tolerancias extremadamente ajustadas y superficies lisas, esenciales para piezas que requieren dimensiones exactas.

- Estampado en relieve: Creación de patrones elevados o rebajados en chapa metálica sin cortarla completamente. Los logotipos, texturas y características funcionales como nervios de refuerzo suelen obtenerse mediante operaciones de estampado en relieve.

- Semi-corte: Penetración parcial de la chapa metálica para crear una protuberancia de aproximadamente la mitad del espesor del material. Estas características elevadas sirven como puntos de localización para soldadura o ensamblaje.

Términos de soporte críticos

Más allá de las operaciones, varios términos describen condiciones, defectos o características de la matriz con los que se encontrará con frecuencia:

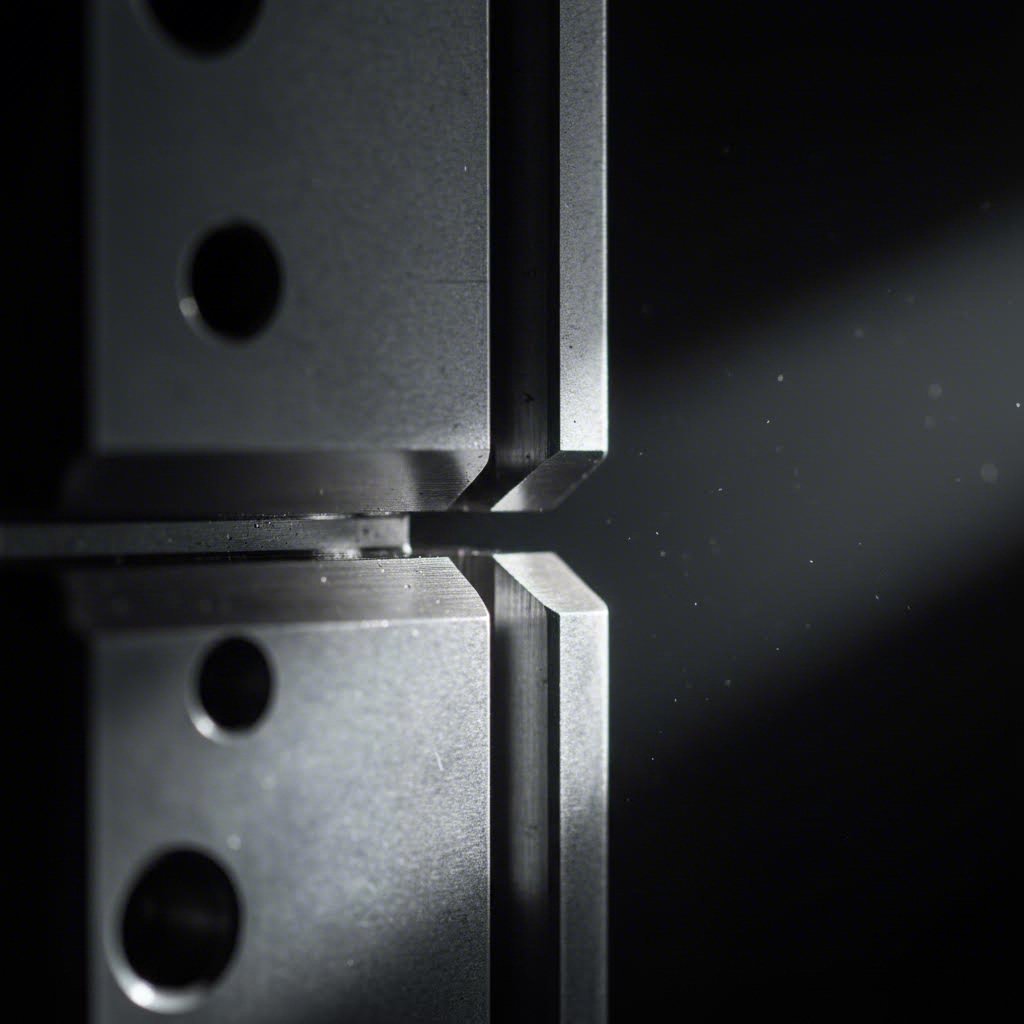

- Juego de la matriz: El espacio entre el punzón y la abertura de la matriz. El juego adecuado afecta la calidad del borde, la vida útil de la herramienta y la fuerza de expulsión. Un juego demasiado estrecho provoca desgaste excesivo; un juego demasiado amplio genera rebabas y problemas dimensionales.

- Eliminación: Retirar la pieza de trabajo o los recortes del punzón después de una operación. Los dispositivos de desprendimiento aplican una fuerza para empujar el material fuera de la herramienta mientras esta se retrae.

- Rebabas: Bordes elevados o salientes afilados que quedan tras las operaciones de corte. La formación de rebabas aumenta cuando el juego entre matriz y punzón es incorrecto o las herramientas se desafilan.

- Recuperación elástica: Cuando un material elástico recupera parcialmente su forma original tras el conformado. Tener en cuenta el rebote elástico (springback) en el diseño de la matriz garantiza que las piezas cumplan con los requisitos dimensionales finales.

- Rotura inicial (breakout): La porción de material que se fractura durante el corte, visible en los bordes cortados como una zona más rugosa en comparación con la superficie cortada por cizallamiento.

Con esta base terminológica, está preparado para comunicarse con precisión con los fabricantes de matrices, interpretar planos técnicos y diagnosticar problemas de producción. A continuación, analizaremos las especificaciones técnicas que rigen el rendimiento de estas operaciones, comenzando con los cálculos de tonelaje que determinan si su prensa puede realizar la tarea.

Especificaciones técnicas que determinan el rendimiento de la matriz

Ha dominado la terminología. Comprende los tipos de troqueles. Pero aquí es donde la goma se encuentra con el asfalto: las especificaciones técnicas determinan si su troquel produce piezas de calidad o desechos costosos. Errar estos valores significa prensas de capacidad insuficiente que luchan bajo carga, fallos prematuros de las herramientas o piezas que no cumplen con los requisitos dimensionales.

Analizaremos los cálculos y especificaciones críticos que distinguen las operaciones exitosas con troqueles de los errores costosos. Ya sea que esté especificando una nueva máquina de prensado metálico o evaluando herramientas existentes, estos fundamentos son universalmente aplicables.

Cálculo de los requisitos de tonelaje de la prensa

¿Alguna vez se ha preguntado por qué algunos troqueles funcionan a la perfección en una prensa pero fallan en otra? La respuesta suele radicar en el tonelaje: la fuerza que debe ejercer su prensa para completar la operación. Subestimar este valor hará que su operación de mecanizado con prensa se detenga a mitad de la carrera. Sobrestimarlo implica pagar por una capacidad que nunca utilizará.

La fórmula básica para las operaciones de corte es sencilla:

Tonelaje = (Perímetro de corte × Espesor del material × Resistencia al corte del material) ÷ 2000

¿Parece sencillo? Analicemos el significado de cada factor:

- Perímetro de corte: La longitud total de todos los cortes realizados simultáneamente, medida en pulgadas. Para un círculo de 3 pulgadas de diámetro con cuatro perforaciones de 0,25 pulgadas, se calcularía: (π × 3) + (4 × π × 0,25) ≈ 12,57 pulgadas.

- Espesor del material: Espesor de la chapa, en pulgadas. Una lámina de acero de 0,060 pulgadas se comporta de forma muy distinta a una placa de 0,250 pulgadas.

- Resistencia a la tracción: Fuerza que el material resiste antes de fracturarse, medida en libras por pulgada cuadrada (PSI). El acero al carbono tiene una resistencia al corte aproximada de 50 000 PSI, mientras que el acero inoxidable alcanza entre 75 000 y 90 000 PSI.

A continuación, un ejemplo práctico: corte de una pieza cuadrada de 4 pulgadas de lado a partir de acero al carbono de 0,125 pulgadas de espesor. El perímetro equivale a 16 pulgadas. Aplicando la fórmula: (16 × 0,125 × 50 000) ÷ 2000 = 50 toneladas requeridas.

Pero espere: este cálculo de referencia requiere ajustes. Los factores que incrementan sus requisitos reales de tonelaje incluyen:

- Bordes de corte desafilados (añada un 10-30 % más de fuerza)

- Juego incorrecto entre matriz y punzón (puede duplicar el tonelaje requerido)

- Operaciones múltiples simultáneas

- Material más duro que las especificaciones nominales

- Efectos del trabajo en frío derivados de conformados previos

La mayoría de los ingenieros aplican un factor de seguridad del 20-30 % por encima de los requisitos calculados. Una máquina con matriz clasificada para 100 toneladas no debería operar regularmente por encima de 70-80 toneladas para garantizar su durabilidad y un rendimiento constante.

Intervalos de espesor de material y su influencia en el diseño de la matriz

El espesor del material no solo afecta al tonelaje: modifica fundamentalmente cómo deben diseñarse los componentes de su matriz. Los materiales más delgados exigen juegos más estrechos y una alineación más precisa, mientras que los materiales más gruesos requieren una construcción más robusta y radios de conformado mayores.

Considere estos factores de diseño relacionados con el espesor:

- Calibre fino (menos de 0,030 pulgadas): Requiere placas de matriz de precisión con desviación mínima, ajustes más estrechos (normalmente del 3 al 5 % del espesor por lado) y un diseño cuidadoso del expulsor para evitar deformaciones.

- Calibre medio (0,030 a 0,125 pulgadas): El rango ideal para la mayoría de las operaciones de troquelado. Los ajustes estándar del 5 al 8 % por lado funcionan bien, y la construcción convencional de matrices soporta adecuadamente las cargas.

- Calibre grueso (0,125 a 0,250 pulgadas): Exige zapatas de matriz más robustas, mayores holguras entre punzón y matriz (del 8 al 12 % por lado) y radios de conformado incrementados para evitar grietas.

- Chapa (más de 0,250 pulgadas): A menudo requiere herramientas para prensas hidráulicas para generar la fuerza adecuada, aceros especiales para herramientas y análisis de ingeniería para verificar la resistencia de los componentes de la matriz.

El espesor de la placa de matriz debe escalarse en función del material de la pieza de trabajo. Una orientación general es que las placas de matriz deben tener, como mínimo, 1,5 veces el espesor del material, añadiéndose masa adicional en operaciones de alta tonelaje o al trabajar materiales endurecidos.

Comprensión de la holgura de la matriz y sus efectos

El juego entre matriz y punzón —la distancia entre el punzón y la abertura de la matriz— podría parecer un detalle menor. En realidad, es una de las especificaciones más críticas que afectan la calidad del borde, la vida útil de la herramienta y la precisión dimensional.

Un juego adecuado genera un patrón limpio de fractura durante el corte. Un juego insuficiente provoca desgaste excesivo en los bordes de corte, mayores requerimientos de tonelaje y posibles roturas del punzón. Un juego excesivo produce rebabas, redondeo (rollover) e inconsistencias dimensionales.

El juego óptimo depende principalmente del tipo y espesor del material:

| Tipo de Material | Holgura recomendada (% del espesor por lado) | Efecto de un juego insuficiente | Efecto de un juego excesivo |

|---|---|---|---|

| Acero dulce | 5-8% | Corte secundario, desgaste de la herramienta | Rebaba pronunciada, redondeo (rollover) |

| Acero inoxidable | 6-10% | Galling, agarrotamiento del punzón | Rebaba excesiva |

| Aluminio | 4-6% | Desgarro del borde, acumulación | Bordes rugosos, variación dimensional |

| Cobre/Azófano | 3-5% | Adherencia del material | Deformación, rebabas |

| Acero de alta resistencia | 8-12% | Rotura del punzón, desprendimiento de fragmentos | Mala calidad del borde |

Para matrices de forja y operaciones de conformado pesado, los cálculos de holgura se vuelven más complejos. Las operaciones de embutido y doblado requieren una holgura que tenga en cuenta el flujo del material, y no simplemente la mecánica de cizallamiento.

Capacidades de tolerancia y precisión dimensional

¿Qué tolerancias puede lograr realistamente? La respuesta depende de la precisión de su matriz, del estado de la prensa y de la consistencia del material. Esto es lo que puede esperar:

- Estampado estándar: ±0,005" a ±0,010" en las dimensiones cortadas

- Estampado de Precisión: ±0,001" a ±0,003" con herramientas rectificadas y guías de prensa ajustadas

- Dimensiones conformadas: Normalmente ±0,010" a ±0,015" debido a la variación del rebote elástico

- Espaciado entre agujero y agujero: A menudo se logra una tolerancia de ±0,002" mediante componentes de matriz de precisión

Recuerde: la precisión de sus piezas no puede superar la del eslabón más débil de su proceso. Una matriz de precisión operando en una prensa desgastada con guías flojas no logrará tolerancias ajustadas. Asimismo, una espesura inconsistente del material genera variaciones dimensionales, independientemente de la calidad de la herramienta.

Una vez comprendidas estas especificaciones, está listo para explorar cómo se comportan distintos materiales durante el conformado —y qué diseños de matrices resultan más adecuados para cada uno. La compatibilidad del material suele determinar si las especificaciones calculadas se traducen en un éxito productivo.

Directrices sobre compatibilidad de materiales y selección de matrices

Ha calculado sus requisitos de tonelaje y definido con precisión las especificaciones de holgura. Pero aquí tiene una pregunta que incluso a ingenieros experimentados les genera confusión: ¿su diseño de matriz para chapa metálica coincide realmente con el material que está conformando? Los distintos metales se comportan de manera muy diferente bajo presión, y pasar por alto estas diferencias provoca desgaste excesivo de las herramientas, piezas agrietadas y problemas en la producción.

Piénselo así: el acero al carbono tolera cierta imprecisión técnica; el aluminio la castiga; y el acero de alta resistencia exige respeto. Comprender cómo responde cada material durante las operaciones de conformado le permite especificar las matrices de acero adecuadas, seleccionar los lubricantes apropiados y evitar sorpresas costosas en la planta de producción.

Ajuste del diseño de la matriz a las propiedades del material

Cada chapa metálica tiene su propia personalidad: algunas se estiran con facilidad; otras reaccionan con recuperación elástica. Algunas deslizan suavemente sobre las superficies de las herramientas; otras se adhieren y se rasgan. A continuación, le explicamos lo que debe saber sobre cada categoría principal de materiales:

Acero dulce (acero de bajo carbono): El material más tolerante para matrices de chapa metálica. Se conforma de forma predecible, admite una amplia gama de holguras y no requiere lubricantes especiales. Aceros para herramientas estándar, como D2 o A2, trabajan excelentemente con acero suave. Si eres nuevo en el diseño de matrices o estás prototipando un proceso, el acero suave constituye un excelente punto de partida.

Acero inoxidable: Aquí es donde las cosas se vuelven interesantes. El acero inoxidable se endurece rápidamente por deformación durante el conformado, lo que significa que se vuelve más duro y resistente a medida que se deforma. Esto plantea dos desafíos: un mayor rebote elástico (las piezas no conservan su forma conformada) y mayores requerimientos de tonelaje a medida que avanzan las operaciones. Las matrices de doblado para aplicaciones de chapa metálica de acero inoxidable suelen requerir un doblado excesivo de 2 a 4 grados para compensar la recuperación elástica.

Acero de alta resistencia: Los aceros avanzados de alta resistencia (AHSS) utilizados en aplicaciones automotrices pueden requerir un 50-100 % más de tonelaje que el acero suave de igual espesor. Estos materiales también provocan un desgaste acelerado de las matrices, lo que exige aceros para herramientas de alta gama, como los de carburo o de grados de metalurgia de polvos, para lograr una vida útil razonable de la herramienta.

De cobre y latón: Los metales blandos plantean sus propios retos. Son propensos a la adherencia —es decir, se pegan a las superficies del punzón— y pueden deformarse bajo la presión de sujeción. El uso de herramientas pulidas y holguras adecuadas evita marcas en estos materiales, sensibles desde el punto de vista estético.

Consideraciones especiales para acero inoxidable y aluminio

El aluminio merece una atención especial porque es, al mismo tiempo, muy utilizado y problemático. Ligero y resistente a la corrosión, el aluminio aparece en todo tipo de productos, desde carcasas electrónicas hasta paneles automotrices. Sin embargo, el aluminio sufre galling: literalmente se suelda a las herramientas de acero bajo presión y fricción.

La prevención del galling del aluminio requiere un enfoque multifacético:

- Utilizar superficies de matriz pulidas (idealmente con acabado espejo)

- Aplicar lubricantes de alta resistencia o compuestos especializados para conformado de aluminio

- Considerar herramientas recubiertas (recubrimientos de TiN, TiCN o DLC que reducen la fricción)

- Mantener holguras más ajustadas (4-6 % por lado) para minimizar el flujo del material contra las superficies del punzón

Para chapa de acero estampada que requiere acero inoxidable, recuerde que los grados austeníticos (304, 316) se comportan de forma distinta a los tipos ferríticos o martensíticos. El acero inoxidable austenítico presenta el endurecimiento por deformación más severo, lo que exige reducciones progresivas en la severidad del conformado a lo largo de múltiples estaciones de matriz. Los juegos de matrices para estampación de metal diseñados para acero inoxidable suelen incluir estaciones de recocido intermedio para aliviar el endurecimiento por deformación entre embutidos profundos.

Referencia rápida para la selección de materiales

La siguiente tabla resume las especificaciones clave y los desafíos asociados a los metales laminados más comunes. Utilice esta como punto de partida al especificar los requisitos de su matriz metálica:

| Material | Holgaría de la matriz (% por lado) | Multiplicador de toneladas | Desafíos comunes | Acero para herramientas recomendado |

|---|---|---|---|---|

| Acero dulce | 5-8% | 1,0× (base) | Mínima; material tolerante | D2, A2, O1 |

| Acero inoxidable | 6-10% | 1.5-1.8× | Recuperación elástica, endurecimiento por deformación, galling | D2 (templado), M2, plaquitas de carburo |

| Aluminio | 4-6% | 0.5-0.7× | Galling, rayado superficial, acumulación de material | D2 pulido, carburo recubierto |

| Cobre/Azófano | 3-5% | 0.4-0.6× | Adherencia, marcas superficiales en materiales blandos | A2 pulido, aceros con cojinetes de bronce |

| Acero de alta resistencia | 8-12% | 1.5-2.0× | Desgaste extremo de la herramienta, rotura del punzón | Carburo, aceros para herramientas de metalurgia de polvos (PM), recubiertos |

Observe cómo los requisitos de lubricación escalan según la dificultad del material: el acero suave suele trabajarse con aceites básicos para estampación, mientras que el aluminio y el acero inoxidable exigen compuestos especializados —a veces aplicados tanto sobre la banda como directamente sobre las superficies de la herramienta. Sus matrices para chapa metálica tendrán una vida útil significativamente mayor cuando la lubricación se adapte al comportamiento del material.

La compatibilidad de los materiales afecta directamente su costo total de propiedad. Elegir un acero para herramientas inadecuado para aplicaciones de alta resistencia implica afilados frecuentes o sustituciones constantes. Ignorar la tendencia del aluminio a sufrir galling destruye las costosas superficies de los punzones. Una vez comprendido el comportamiento de los materiales, estará listo para evaluar la rentabilidad de distintos enfoques de matrices y determinar cuándo las inversiones en herramientas premium realmente generan beneficios.

Análisis de costos para tomar decisiones inteligentes sobre la inversión en matrices

Esta es una pregunta que mantiene despiertos a los ingenieros de fabricación: ¿debe invertir 80 000 USD en una matriz progresiva o gastar 8000 USD en una herramienta sencilla? La respuesta no es tan sencilla como comparar los precios indicados. Su costo total de propiedad depende del volumen de producción, de los gastos operativos ocultos y de factores que nunca aparecen en la cotización inicial.

Comprender la economía de la selección de matrices transforma lo que parece una mera conjetura en una toma de decisiones estratégica. Ya sea que esté evaluando un juego de matrices para prensa para el lanzamiento de un nuevo producto o revaluando los enfoques actuales de herramientas, este marco le ayuda a evitar los dos errores más costosos: sobreingeniería para volúmenes bajos y subinversión para series de alta producción.

Cuándo las matrices progresivas se pagan solas

Las matrices progresivas tienen precios premium, que suelen oscilar entre 50 000 y más de 100 000 USD para componentes automotrices complejos. Esta inversión inicial asusta a muchos compradores, quienes optan por alternativas más sencillas. Pero esto es lo que el precio de etiqueta no revela: para la producción en grandes volúmenes, las herramientas progresivas ofrecen el costo por pieza más bajo, con una diferencia considerable.

Según Análisis de costos de estampación automotriz de Shaoyi , la fórmula fundamental de estimación es:

Costo Total = Costos Fijos (Diseño + Utillaje + Preparación) + (Costo Variable/Unidad × Volumen)

La magia ocurre en ese segundo término. Un conjunto de matrices diseñado para operaciones progresivas puede alcanzar velocidades de embutición de 30 a 60+ piezas por minuto con una intervención mínima del operario. Compare esto con matrices de operación única que requieren manipulación manual de la pieza entre estaciones: de repente, los costos laborales dominan su economía.

Analicemos las cifras de un escenario real. Imagine que necesita 500 000 soportes durante cinco años:

- Enfoque con matriz progresiva: inversión en herramientas de 80 000 USD ÷ 500 000 piezas = 0,16 USD por pieza en concepto de herramientas. Al agregar una mano de obra mínima en una producción de alta velocidad, su precio unitario se mantiene bajo.

- Enfoque con matriz sencilla: inversión en herramientas de 8 000 USD ÷ 500 000 piezas = 0,016 USD por pieza en concepto de herramientas. ¿Parece mejor, verdad? Pero ahora considere la manipulación manual entre tres operaciones separadas, tiempos de ciclo más lentos y un control de calidad incrementado: sus costos laborales pueden sumar 0,50 USD o más por pieza.

El punto de equilibrio suele situarse entre 10 000 y 20 000 piezas anuales, donde la eficiencia de las matrices progresivas compensa su mayor costo inicial.

Coste total de propiedad más allá del precio de las matrices

Las cotizaciones de matrices solo revelan una parte de la historia. Los costes ocultos que acechan en su proceso de producción suelen superar a los visibles. Tomar decisiones inteligentes sobre la inversión en matrices exige examinar la imagen completa:

Costes de puesta en marcha y cambio de configuración

- Matrices progresivas: Una sola puesta en marcha para todas las operaciones. Una vez en funcionamiento, se requiere una intervención mínima.

- Múltiples matrices sencillas: Cada operación requiere una puesta en marcha independiente. El tiempo de cambio de configuración entre trabajos se acumula en las distintas estaciones.

- Matrices de transferencia: Complejidad moderada de la puesta en marcha, pero la manipulación automatizada reduce la mano de obra por ciclo.

Operaciones secundarias y manipulación

Cada vez que una pieza se traslada entre operaciones, los costes se acumulan. Un juego de matrices para prensa hidráulica que realiza operaciones individuales implica:

- Transferencia manual o semiautomática de piezas entre estaciones

- Almacenamiento intermedio e inventario de productos en proceso

- Mayor riesgo de daños por manipulación

- Puntos adicionales de inspección de calidad

Las matrices progresivas eliminan la mayor parte de la manipulación secundaria. Las piezas avanzan a través de las prensas de conformado metálico en tiras continuas, saliendo completas en la estación final.

Requisitos de control de calidad

Este es un factor de coste que muchos pasan por alto: cada operación independiente introduce variación dimensional. Al conformar metal mediante prensado en múltiples matrices, las tolerancias se acumulan. Una pieza que requiere tres operaciones podría necesitar inspección tras cada paso, además de una verificación final. Las herramientas progresivas mantienen el registro durante todas las operaciones, reduciendo la carga de control de calidad y las tasas de desecho.

Mantenimiento y vida útil de las matrices

Según los datos del sector, las matrices de alta calidad garantizadas para 1 millón de golpes limitan eficazmente sus gastos en herramientas a lo largo del ciclo de vida del producto. En series de alta producción, esa amortización reduce el costo asignado a las herramientas a cantidades despreciables por unidad. Presupueste aproximadamente un 2-5 % del costo de las herramientas anualmente para afilado y sustitución de componentes, independientemente del tipo de matriz.

Conceptos erróneos comunes que comprometen los presupuestos

Dos errores costosos socavan repetidamente las decisiones sobre la inversión en matrices:

Error n.º 1: Sobreingeniería para volúmenes bajos. Pedir una matriz progresiva de 60 000 USD para una producción anual de 5 000 piezas asigna 12 USD por pieza únicamente para herramientas. Una prensa de fabricación que utilice herramientas más sencillas ofrecería una mejor relación costo-beneficio, incluso con un mayor contenido de mano de obra. Ajuste la complejidad de la matriz a los requisitos reales de volumen.

Error n.º 2: Inversión insuficiente para volúmenes altos. Intentar ahorrar 50 000 USD en herramientas mientras se fabrican anualmente 200 000 piezas constituye una falsa economía. La ineficiencia laboral derivada del uso de matrices sencillas a este volumen supera con creces los ahorros en herramientas ya durante el primer año. Realice el cálculo del punto de equilibrio antes de comprometerse.

¿Cuál es el enfoque adecuado? Comience con sus volúmenes proyectados, calcule el punto de equilibrio y luego añada un margen de seguridad adecuado para hacer frente a la incertidumbre del volumen. Si su previsión indica 15 000 piezas anuales, pero podría oscilar entre 15 000 y 50 000, invertir en matrices progresivas escalables protege su rentabilidad en cualquier escenario.

Una vez establecidos los marcos de análisis de costes, usted está en condiciones de realizar inversiones económicamente sólidas en matrices. Sin embargo, incluso las mejores matrices requieren un mantenimiento adecuado para entregar el valor esperado; esto nos lleva a las prácticas de mantenimiento que prolongan la vida útil de las matrices y garantizan la calidad de las piezas durante toda la producción.

Mejores prácticas de mantenimiento y resolución de averías de matrices

Ha invertido miles de dólares en herramientas de precisión. Su matriz de prensa fabrica piezas perfectas… por ahora. Pero aquí tiene una verdad incómoda: sin un mantenimiento adecuado, ese costoso equipo de matrices se degrada con cada golpe. Aparecen rebabas. Las dimensiones se desvían. Las quejas sobre la calidad se acumulan. Y, de repente, gasta más en resolver emergencias de lo que jamás ahorró al omitir el mantenimiento programado.

La buena noticia es que un enfoque sistemático del mantenimiento de matrices prolonga considerablemente la vida útil de las herramientas, manteniendo al mismo tiempo la calidad de las piezas que sus clientes esperan. Según El análisis de mantenimiento de matrices del Grupo Phoenix , un mantenimiento deficiente provoca defectos de calidad durante la producción, lo que incrementa los costos de clasificación, aumenta la probabilidad de enviar piezas defectuosas y supone el riesgo de contenciones forzadas costosas. Analicemos a continuación las prácticas que evitan estos resultados onerosos.

Mantenimiento preventivo que prolonga la vida útil de la matriz

Piense en el mantenimiento preventivo como un seguro que usted controla. En lugar de esperar a que los fallos dicten su programa, establece intervalos de inspección y ciclos de mantenimiento basados en el estado de los moldes y en las demandas de producción. Este enfoque proactivo mantiene sus matrices y componentes críticos funcionando correctamente durante toda su vida útil prevista.

Un programa sólido de mantenimiento preventivo incluye estas actividades esenciales:

- Inspección visual diaria: Revise la presencia de daños evidentes, acumulación de residuos y distribución del lubricante antes de cada ciclo de producción. Busque astillas en los bordes de corte y verifique que las vías de expulsión de las escorias permanezcan despejadas.

- Intervalos de inspección basados en el número de carreras: Cada 50 000–100 000 carreras (ajuste según el material y la complejidad del molde), realice mediciones detalladas de las dimensiones críticas. Documente los patrones de desgaste para predecir las necesidades de mantenimiento.

- Ciclos de afilado: Las matrices de corte y los botones de troquel suelen requerir afilado cada 100 000–500 000 golpes, según la dureza del material. Retire únicamente la cantidad de material necesaria para restaurar los bordes afilados; un rectificado agresivo reduce la vida útil total del troquel.

- Momento adecuado para el reemplazo de componentes: Los resortes pierden fuerza tras varios millones de ciclos. Los pasadores guía y las bujías desarrollan juego. Establezca programas de reemplazo antes de que estos componentes del troquel provoquen problemas de calidad. Supervise especialmente el desgaste de la platina del troquel, ya que estos componentes fundamentales afectan todos los demás alineamientos.

- Verificación del sistema de lubricación: Confirme que los lubricadores automáticos funcionan correctamente. Verifique que los puntos de lubricación manual reciban la atención adecuada. Una lubricación insuficiente acelera el desgaste en todas las superficies móviles.

Establecer las prioridades de mantenimiento de las matrices requiere un enfoque sistemático. Como señala Phoenix Group, las decisiones deben basarse en las necesidades de producción, la satisfacción del cliente y el retorno de la inversión. Una matriz con una queja de calidad abierta tiene prioridad sobre el mantenimiento preventivo rutinario de herramientas que funcionan sin problemas.

Diagnóstico de problemas comunes en matrices

Cuando surgen problemas, resista la tentación de realizar ajustes rápidos «bajo el émbolo». Según la experiencia industrial documentada por The Fabricator , la mayoría de los problemas en matrices se remontan a la violación de tres reglas fundamentales: ubicación correcta de la pieza, funcionamiento adecuado de la placa de presión y secuencia operativa correcta. Realizar reparaciones apresuradas sin identificar las causas raíz duplica sus costos de mantenimiento e introduce variabilidad.

A continuación se explica cómo diagnosticar los problemas más frecuentes:

Formación de rebabas

Las rebabas —esos bordes elevados en las piezas cortadas— indican, casi siempre, problemas de holgura. Su enfoque diagnóstico es:

- Medir la holgura real entre punzón y matriz frente a las especificaciones

- Inspeccionar los bordes de corte para detectar desgaste o astillamiento

- Verifique la alineación de la matriz: los pasadores guía desgastados permiten el desplazamiento del punzón, lo que genera una holgura irregular

- Verifique que el espesor del material coincida con los parámetros de diseño de la matriz

La solución habitual consiste en rectificar nuevamente los bordes de corte para restaurar la holgura adecuada o sustituir los componentes guía desgastados.

Deriva dimensional

Las piezas que medían correctamente el mes pasado ahora quedan fuera de tolerancia. Este cambio gradual suele indicar la aparición de patrones de desgaste en superficies críticas:

- Examine las superficies de conformado en busca de picaduras o acumulación de material

- Mida la planicidad de la platina de la matriz: la deformación bajo carga provoca variaciones dimensionales

- Verifique los pasadores de localización y los calibradores en busca de desgaste que afecte la posición de la pieza

- Verifique que no se haya modificado el paralelismo del vástago de la prensa

Picaduras y daños superficiales

La soldadura del material sobre sí mismo en las superficies de la matriz crea un ciclo destructivo. Según Guía de resolución de problemas de Jeelix , la adherencia rápidamente empeora el acabado superficial y acelera el desgaste de la matriz, creando un bucle de retroalimentación dañino. Diagnostique examinando:

- Adecuación de la lubricación: una cobertura insuficiente permite el contacto metal con metal

- Estado del acabado superficial: rayas provocadas por adherencia previa atrapan material

- Compatibilidad del material: algunas aleaciones (especialmente aluminio y acero inoxidable) requieren recubrimientos o lubricantes especializados

- Severidad del conformado: tasas de reducción excesivas generan calor que favorece la adherencia

Fallo prematuro y rotura

Cuando los punzones se rompen o las secciones de la matriz agrietan, examine más allá del daño evidente:

- Calcule la tonelada real frente a la capacidad de diseño de la matriz: la sobrecarga provoca fallos por fatiga

- Inspeccione los mecanismos de alineación en busca de desgaste que permita una carga descentrada

- Revisar las especificaciones del material: un stock más duro de lo esperado multiplica la tensión sobre las herramientas

- Examinar el estado de la prensa: guías desgastadas o un movimiento irregular del émbolo concentran las fuerzas de forma impredecible

Construcción de una cultura de mantenimiento

La lista de verificación de resolución de problemas más sofisticada fracasa sin el compromiso organizacional. Un mantenimiento eficaz de matrices requiere:

- Sistemas de Documentación: Registrar toda reparación, ciclo de afilado y sustitución de componentes. Este historial revela patrones que permiten predecir necesidades futuras.

- Personal cualificado: Los fabricantes de matrices que comprenden tanto los requisitos técnicos como el contexto productivo toman decisiones de reparación más acertadas.

- Marcos de priorización: Cuando varias matrices requieren atención, los sistemas sistemáticos de priorización garantizan que se realice primero el trabajo más crítico.

- Bucles de retroalimentación: Conecte las observaciones de producción con las acciones de mantenimiento. Los operadores suelen percibir cambios sutiles antes de que las mediciones de calidad detecten los problemas.

Recuerde: los costos de mantenimiento son insignificantes comparados con los fallos de calidad, las quejas de los clientes y las reparaciones de emergencia realizadas bajo presión de producción. Invertir en un cuidado sistemático de las matrices protege su inversión en herramientas y garantiza una calidad constante de las piezas durante todo el ciclo de vida de la producción.

Una vez establecidos los fundamentos del mantenimiento, está listo para explorar cómo diferentes industrias aplican estos principios —y cómo los requisitos específicos de cada sector moldean las decisiones de diseño de matrices, desde aplicaciones automotrices hasta aeroespaciales.

Aplicaciones industriales desde automoción hasta aeroespacial

¿Alguna vez ha notado cómo el panel de una puerta de automóvil encaja perfectamente cada vez, o cómo los diminutos pines conectores de su smartphone establecen un contacto impecable? Estos logros, aparentemente distintos, comparten un origen común: matrices especializadas para prensas de chapa metálica, diseñadas específicamente para satisfacer las exigencias únicas de cada industria. Comprender cómo diversos sectores aprovechan la tecnología de conformado por prensado revela por qué el diseño de matrices no es una solución universal y ayuda a especificar las herramientas que cumplen con sus requisitos específicos de calidad y producción.

Cada industria plantea desafíos distintos. Los fabricantes automotrices necesitan millones de piezas idénticas a una velocidad vertiginosa. La industria aeroespacial exige una conformación precisa de aleaciones exóticas que resisten los procesos convencionales. El sector electrónico requiere una precisión a escala microscópica, medida en milésimas de pulgada. A continuación, exploraremos cómo las soluciones en matrices y herramientas se adaptan para atender estas diversas necesidades.

Requisitos de matrices para troquelado automotriz

La industria automotriz representa el mayor consumidor mundial de capacidad de prensas para estampado de chapa metálica. Cada vehículo contiene cientos de componentes estampados, desde grandes paneles de carrocería hasta pequeños soportes, cada uno de los cuales requiere matrices optimizadas para una elevada eficiencia en producción en serie.

¿Qué hace único al estampado automotriz? El volumen y la consistencia. Una prensa de acero que opere con matrices automotrices puede producir anualmente 300 000 soportes idénticos, cumpliendo cada pieza con tolerancias de ±0,005 pulgadas. Las matrices progresivas dominan este sector porque ofrecen las velocidades de embolada y la consistencia dimensional exigidas por los estándares de calidad de los fabricantes originales (OEM).

Según el análisis de la industria realizado por JV Manufacturing, el estampado de chapa metálica en el sector automotriz agiliza la producción a gran escala, garantizando la consistencia y la calidad en miles de unidades para contribuir al mantenimiento de la reputación de la marca y la confianza del consumidor. Este proceso también facilita la integración de tecnologías avanzadas, como sensores y actuadores, en la estructura del vehículo.

Las aplicaciones clave de estampación automotriz incluyen:

- Paneles de carrocería: Puertas, capós, aletas y secciones de techo que requieren equipos de prensas de conformado de metal de gran formato

- Componentes Estructurales: Rieles del chasis, montantes transversales y refuerzos fabricados con acero de alta resistencia

- Soportes y herrajes de montaje: Producción en serie mediante troqueles progresivos para componentes de ensamblaje

- Protectores térmicos y componentes de escape: Conformado de acero inoxidable para sistemas de gestión térmica

La selección de materiales añade complejidad. Como explica la guía de materiales automotrices de DR Solenoid, el acero de alta resistencia proporciona la resistencia y tenacidad necesarias para reducir el peso del vehículo, al tiempo que mejora su seguridad y fiabilidad. Sin embargo, estos materiales avanzados requieren un 50-100 % más de tonelaje que el acero suave, lo que exige matrices fabricadas con aceros para herramientas de alta calidad e ingeniería precisa.

Para los fabricantes que buscan herramientas de calidad automotriz, la certificación IATF 16949 se ha convertido en el estándar de oro. Este sistema de gestión de la calidad garantiza que los proveedores de matrices mantengan los rigurosos controles de proceso exigidos por los fabricantes de equipos originales (OEM). Empresas como Shaoyi ilustran este enfoque, combinando la certificación IATF 16949 con capacidades avanzadas de simulación CAE que logran tasas de aprobación al primer intento del 93 %, un factor crítico cuando las inversiones en herramientas alcanzan cifras de seis dígitos y los plazos de producción no admiten errores.

Requisitos de precisión en aplicaciones aeroespaciales

Mientras que el estampado automotriz prioriza el volumen, la conformación metálica por prensado aeroespacial enfatiza la precisión al trabajar con materiales exóticos. Los componentes aeronáuticos deben soportar esfuerzos mecánicos y ambientales extremos, al tiempo que minimizan su peso: una combinación que lleva la tecnología de matrices al límite.

Según PrecisionX Manufacturing , el estampado aeroespacial implica embutido profundo de componentes metálicos complejos con esquinas agudas, radios precisos y ajustadas tolerancias para aplicaciones exigentes. Al utilizar materiales de difícil conformación, como Kovar, Inconel, titanio y otras aleaciones especiales, los fabricantes producen carcasas ligeras y de alta resistencia, diseñadas específicamente para entornos críticos para la misión.

Los estampados típicos de chapa metálica aeroespacial incluyen:

- Soportes y accesorios estructurales: Componentes de aluminio y titanio conformados con precisión

- Componentes del motor: Piezas de aleación resistente a altas temperaturas para secciones de turbinas

- Carcasas de satélites y recintos de sensores: Escudos estampados en profundidad con tolerancias tan ajustadas como ±0,0004"

- Sistemas de misiles y defensa: Componentes críticos para la misión que requieren una fiabilidad absoluta

Los requisitos de tolerancia cuentan la historia. Mientras que la estampación automotriz logra típicamente tolerancias de ±0,005" a ±0,010", las aplicaciones aeroespaciales exigen habitualmente ±0,001" o más ajustadas. Alcanzar esta precisión requiere superficies de herramientas rectificadas, entornos de producción con control de temperatura y una validación minuciosa del proceso.

El comportamiento de los materiales añade otra capa de complejidad. El titanio y las superaleaciones se endurecen fuertemente por deformación, lo que exige una progresión cuidadosa a través de múltiples etapas de conformado. Estampar en profundidad estos materiales hasta profundidades de hasta 18 pulgadas —tal como demuestran las capacidades de PrecisionX— requiere matrices diseñadas con holguras exactas y trayectorias optimizadas para el flujo del material.

Electrónica: Microestampación a escala

En el extremo opuesto del espectro de tamaños, la fabricación electrónica depende de matrices de estampación microscópicas que producen componentes increíblemente pequeños y complejos. Los conectores de su smartphone, los marcos de terminales en los semiconductores y los terminales de batería de su portátil se fabrican todos mediante matrices progresivas que operan con una precisión microscópica.

Según el análisis de JV Manufacturing, la precisión y eficiencia del proceso de estampación resultan ventajosas para manejar piezas pequeñas y complejas, necesarias en los dispositivos electrónicos modernos. Esto incluye la fabricación de microconectores utilizados en smartphones, portátiles y otros dispositivos electrónicos portátiles, donde el espacio es limitado pero la funcionalidad es fundamental.

Las aplicaciones electrónicas de la estampación incluyen:

- Terminales de conectores: Contactos formados mediante microestampación que requieren características elásticas precisas

- Plataformas de conexión: Componentes de encapsulado de semiconductores con geometrías complejas

- Componentes de batería: Colectores de corriente y carcasas para un funcionamiento seguro y eficiente

- Escudos RF: Viviendas de protección contra interferencias electromagnéticas

¿Qué hace especialmente difícil el estampado de componentes electrónicos? Las dimensiones de las características, medidas en milésimas de pulgada, combinadas con materiales exóticos como el cobre-berilio y el bronce fosforoso. Estas aleaciones conductoras exigen un control riguroso de los juegos y lubricación especializada para evitar el agarrotamiento a escala micrométrica.

Las velocidades de producción agravan aún más el desafío de precisión. Los troqueles para electrónica de alta producción suelen operar a más de 100 golpes por minuto, manteniendo al mismo tiempo la exactitud dimensional en miles de millones de piezas. Únicamente los sistemas de troqueles progresivos rectificados con precisión y dotados de sistemas de guía muy ajustados pueden ofrecer esta combinación de velocidad y precisión.

Aplicaciones en electrodomésticos e industriales

El conformado en formato grande para electrodomésticos y equipos industriales plantea otro conjunto distinto de requisitos. Los paneles de refrigeradores, los tambores de lavadoras y las carcasas de sistemas de calefacción, ventilación y aire acondicionado (HVAC) requieren troqueles capaces de manejar chapas metálicas medidas en pies, y no en pulgadas.

Estas aplicaciones suelen favorecer matrices de transferencia o matrices simples de gran formato, en lugar de matrices progresivas. Los tamaños de las piezas simplemente superan los anchos prácticos de la banda, lo que requiere material previamente troquelado y transferencia automatizada entre las estaciones de conformado.

Los aspectos clave a considerar en el estampado de electrodomésticos incluyen:

- Requisitos de acabado superficial: Las superficies visibles exigen matrices con secciones de conformado pulidas

- Profundidades de embutido elevadas: Los tambores de lavadoras y componentes similares requieren un flujo sustancial de material

- Espesores mixtos de materiales: Flexibilidad productiva para distintas líneas de productos

- Normas estéticas: Tolerancia cero a rayones, abolladuras ni imperfecciones superficiales

Cómo los estándares industriales moldean el diseño de matrices

Más allá de los requisitos técnicos, las normas de calidad específicas del sector influyen fundamentalmente en las decisiones de diseño de matrices.

| Industria | Normas Clave | Impacto del diseño de matrices |

|---|---|---|

| Automotriz | IATF 16949, requisitos específicos de los fabricantes de equipos originales (OEM) | Documentación PPAP, capacidad de control estadístico de procesos (SPC), requisitos de trazabilidad |

| Aeroespacial | AS9100, Nadcap | Certificaciones de materiales, validación de procesos, inspección del primer artículo |

| Médico | ISO 13485, FDA 21 CFR Parte 820 | Archivos históricos de diseño, procesos validados, materiales biocompatibles |

| Electrónica | Normas IPC, especificaciones del cliente | Compatibilidad con recubrimientos, cumplimiento de la normativa sin plomo, consideraciones sobre descargas electrostáticas (ESD) |

Estas normas afectan a todo, desde la selección del material de la matriz hasta los requisitos de documentación. Por ejemplo, los proveedores del sector automotriz deben demostrar la capacidad estadística del proceso durante la prueba de la matriz, lo que significa que las matrices deben producir piezas dentro de las tolerancias de forma constante, y no solo de manera ocasional.

La inversión en certificación genera beneficios más allá del cumplimiento normativo. Los proveedores que cumplen con los requisitos de la norma IATF 16949 suelen lograr tasas más altas de aprobación en el primer intento y menos interrupciones en la producción. Cuando Shaoyi informa una tasa del 93 % de aprobación en el primer intento para matrices automotrices, ese porcentaje refleja procesos de ingeniería sistemáticos validados mediante una gestión de la calidad rigurosa: exactamente lo que los fabricantes de alta volumetría esperan de sus socios proveedores de herramientas.

Comprender estos requisitos específicos del sector le permite comunicarse de forma eficaz con los proveedores de matrices y establecer expectativas adecuadas para sus proyectos. Ya sea que esté adquiriendo matrices para estampados de chapa metálica automotriz o para componentes aeroespaciales de precisión, alineando las capacidades del proveedor con las exigencias de su industria se garantizan resultados exitosos en la producción.

Una vez mapeadas las aplicaciones industriales, el siguiente paso consiste en comprender cómo navegar el proceso de adquisición de matrices: desde el concepto inicial hasta la herramienta lista para producción, y en seleccionar al socio adecuado para dar vida a sus diseños.

Adquisición de matrices de calidad y selección del socio adecuado

Ha analizado sus requisitos de producción, calculado las especificaciones de tonelaje e identificado el tipo de matriz ideal para su aplicación. Ahora surge la pregunta crítica que determinará si su proyecto tiene éxito o tropieza: ¿quién fabricará realmente su herramienta? El proceso de adquisición de matrices transforma los conceptos de ingeniería en prensas metálicas listas para producción, y el socio que elija influirá en todo, desde los plazos de entrega hasta la calidad a largo plazo de las piezas.

Seleccionar al proveedor equivocado genera dolores de cabeza que se extienden a lo largo de todo su ciclo de producción. Los plazos incumplidos retrasan el lanzamiento de los productos. Los defectos de diseño requieren retrabajos costosos. Una mala comunicación le deja sin saber el estado real del proyecto. Pero, ¿y si colabora con el fabricante de matrices adecuado? Entonces obtiene una relación colaborativa en la que la experiencia técnica fluye en ambas direcciones, los problemas se resuelven antes de llegar a la planta de producción y su matriz de estampación funciona exactamente como se previó desde el primer día.

Desde el concepto hasta la herramienta lista para producción

Comprender el proceso de desarrollo de matrices le ayuda a evaluar eficazmente a los proveedores y a establecer expectativas realistas. Según la metodología de diseño de matrices de Alsette, dicho proceso comprende el análisis de la pieza, la planificación de la secuencia de estampación, el diseño de los componentes clave, la simulación del comportamiento, la revisión cuidadosa del diseño y la elaboración de documentación detallada para la fabricación. A continuación, describimos cada fase:

- Análisis de la pieza y evaluación de viabilidad: Antes de comenzar cualquier trabajo CAD, experimentados fabricantes de matrices examinan sus modelos 3D y planos con ojo crítico. ¿Qué material va a conformar? ¿Cuál es su espesor? ¿Existen formas complicadas, esquinas afiladas o embutidos profundos que podrían causar problemas? Este análisis previo detecta posibles incidencias cuando los cambios no tienen ningún coste: antes de mecanizar el acero para herramientas, que resulta costoso.

- Planificación del proceso de estampación: Esta fase determina la secuencia óptima de operaciones. ¿Se realizará el punzonado antes del doblado? ¿Cuántas estaciones requiere el diseño de la tira? El objetivo es utilizar el material de forma eficiente, manteniendo al mismo tiempo la estabilidad del proceso. En el caso de matrices progresivas, esta planificación define cómo avanza la tira metálica y cómo se forman las piezas paso a paso.

- Desarrollo CAD/CAM: El modelado detallado en 3D de cada componente del troquel sigue la planificación del proceso. Los diseñadores crean la geometría del punzón, las cavidades del bloque matriz, los sistemas de expulsión y los elementos de guía. Un factor crítico aquí es el juego: ese pequeño espacio entre el punzón y la matriz que afecta tanto a la calidad del borde como a la vida útil de la herramienta. Los troqueles para máquinas modernas requieren una precisión CAD que se transfiere directamente a los programas de mecanizado CNC.

- Simulación y validación: Antes de cortar cualquier metal, los proveedores avanzados utilizan el análisis por elementos finitos (AEF) para simular virtualmente el proceso de estampación. Esto predice cómo fluirá el material, identifica zonas de alta tensión y detecta posibles problemas, como grietas, arrugas o rebote excesivo. Empresas como Shaoyi aprovechan capacidades específicas de simulación por ordenador asistida por ingeniería (CAE) para lograr resultados libres de defectos; su tasa de aprobación en primera pasada del 93 % refleja una validación sistemática previa a la fabricación de las herramientas.

- Revisión de diseño: Un nuevo conjunto de ojos experimentados detecta problemas que la simulación podría pasar por alto. Las revisiones formales de diseño examinan cada aspecto: ¿Cumple los requisitos funcionales? ¿Es factible su fabricación? ¿Es seguro su funcionamiento? En los proyectos OEM, la participación del cliente en estas revisiones garantiza que el diseño satisfaga necesidades específicas.

- Fabricación de herramientas: Una vez validado el diseño, el mecanizado de precisión fabrica cada componente. Los proveedores de calidad invierten en equipos avanzados de CNC, capacidades de rectificado e instalaciones de tratamiento superficial. La prensa hidráulica de acero que conforma sus piezas depende de herramientas fabricadas con tolerancias extremadamente ajustadas, típicamente de ±0,0002" a ±0,0005" en superficies críticas.

- Prueba y perfeccionamiento: La matriz se monta en una máquina de estampación de chapa para las pruebas iniciales. Los ingenieros evalúan la calidad de la pieza, ajustan los tiempos, afinan las holguras y verifican la exactitud dimensional. Esta fase puede requerir varias iteraciones antes de la aprobación para producción.

El cronograma para este proceso varía considerablemente. Los troqueles sencillos para acuñación de monedas pueden requerir de 4 a 6 semanas. En cambio, los troqueles progresivos complejos pueden demandar de 16 a 20 semanas o más. No obstante, los proveedores con capacidades de prototipado rápido pueden reducir drásticamente las fases iniciales: Shaoyi, por ejemplo, entrega prototipos en tan solo 5 días, lo que permite una validación del diseño más ágil antes de comprometerse con la fabricación completa de los troqueles.

Evaluación de proveedores y socios de troqueles

No todos los proveedores de troqueles para conformado de metales ofrecen capacidades equivalentes. Según El marco de evaluación de proveedores de Welong , los compradores deben centrarse en tres áreas clave: certificaciones y estándares de calidad, capacidades de producción y procesos de control de calidad. A continuación, ampliamos los criterios específicos aplicables a los proveedores de troqueles de estampación:

Evaluación de Capacidades Técnicas

- Profundidad de ingeniería de diseño: ¿Pueden optimizar el diseño de su pieza para su fabricabilidad, o simplemente fabrican lo que usted especifica? Los proveedores con equipos de ingeniería internos suelen identificar oportunidades de reducción de costes ya durante la fase de cotización.

- Capacidades de simulación: ¿Utilizan análisis por elementos finitos (FEA) y simulación de conformado para validar los diseños antes de la fabricación? Esta tecnología reduce drásticamente el número de iteraciones en las pruebas y los costes de retrabajo.

- Capacidad del equipo: ¿En qué rango de tonelaje pueden construir? ¿Cuentan con la capacidad de máquinas prensa de acero para las pruebas y la obtención de muestras?

- Especialización en Materiales: ¿Han trabajado con éxito con sus materiales específicos, ya sean aluminio, acero inoxidable o acero de alta resistencia?

Certificaciones de calidad que importan

Las certificaciones aportan evidencia objetiva de un sistema de gestión de la calidad sistemático:

- ISO 9001:2015: El punto de partida para los sistemas de gestión de la calidad. Demuestra el compromiso con una calidad constante y con la mejora continua.

- IATF 16949: El estándar del sector automotriz. Obligatorio para los proveedores de fabricantes originales de equipo (OEM) e indica controles de proceso rigurosos.

- AS9100: Requisitos de calidad específicos para el sector aeroespacial, dirigidos a proveedores que atienden mercados de aviación.

- NADCAP: Acreditación Nacional de Contratistas Aeroespaciales y de Defensa para procesos especializados.

Más allá de las certificaciones, investigue sus prácticas de control de calidad. ¿Utilizan máquinas de medición por coordenadas (MMC) para la inspección dimensional? ¿Ensayos no destructivos para detectar defectos internos? ¿Control estadístico de procesos durante la producción? Estas capacidades indican un proveedor que no solo fabricará su matriz, sino que también validará que funcione correctamente.

Plazo de entrega y servicios de soporte

Los cronogramas de los proyectos suelen determinar el éxito o fracaso del lanzamiento de un producto. Evalúe:

- Plazos de entrega cotizados: ¿Son realistas teniendo en cuenta la complejidad de la matriz? Las cotizaciones irrealmente cortas suelen dar lugar a decepciones.

- Velocidad de prototipado: ¿Pueden producir piezas de muestra rápidamente para la validación del diseño antes de comprometerse con la fabricación completa de la herramienta?

- Soporte de emergencia: ¿Qué ocurre cuando surgen problemas en la producción? ¿Ofrecen servicios de reparación y mantenimiento acelerados?

- Calidad de la documentación: ¿Recibirá planos completos, certificados de materiales y guías de mantenimiento?

Comunicación y colaboración

Quizás el criterio de selección más infravalorado: ¿qué tan bien comunica el proveedor? La relación entre los diseñadores de piezas y los fabricantes de matrices afecta fundamentalmente los resultados del proyecto. Busque:

- Identificación proactiva de problemas: ¿Señalan los posibles problemas desde una etapa temprana o esperan hasta que estos se vuelvan costosos?

- Calidad de la retroalimentación de diseño: ¿Pueden sugerir mejoras basadas en su experiencia en fabricación?

- Visibilidad del proyecto: ¿Recibirá actualizaciones periódicas sobre el avance del diseño y el estado de la fabricación?

- Accesibilidad de ingeniería: ¿Puede hablar directamente con los ingenieros que trabajan en su proyecto?

Construir una asociación exitosa

Las mejores relaciones para la adquisición de matrices van más allá de simples transacciones con proveedores. Se convierten en asociaciones colaborativas en las que ambas partes aportan su experiencia para lograr resultados óptimos. Esto significa:

- Comparta todos los requisitos desde el inicio: Los volúmenes de producción, las especificaciones de los materiales, los requisitos de tolerancia y los estándares de calidad deben quedar claros desde el inicio.

- Involucre a los fabricantes de matrices desde una etapa temprana: Involucrar a expertos en herramientas durante el diseño de la pieza —y no después— suele dar lugar a diseños más sencillos y fácilmente fabricables.

- Mantenga bucles de retroalimentación abiertos: Las observaciones realizadas durante la producción deben comunicarse de vuelta al fabricante de matrices. Esta información mejora los diseños futuros y permite llevar a cabo un mantenimiento proactivo.

- Planifique a largo plazo: El mantenimiento de matrices, los componentes de repuesto y la eventual renovación se benefician todas ellas de relaciones continuas con los proveedores.

Para los fabricantes que buscan una capacidad integral de desarrollo de matrices, proveedores como Shaoyi ejemplifican qué aspecto tienen las asociaciones integradas. Su equipo de ingeniería combina prototipado rápido, simulación avanzada por ordenador (CAE) para la validación del diseño y procesos de fabricación certificados conforme a la norma IATF 16949, ofreciendo herramientas rentables adaptadas a los estándares de los fabricantes originales de equipos (OEM). Explorar su diseño y fabricación de moldes ofrece un punto de referencia para evaluar posibles socios.

La decisión sobre la adquisición de matrices moldeadoras determina los resultados de su producción durante años. Invierta tiempo en una evaluación exhaustiva de los proveedores, priorice las capacidades de comunicación junto con la competencia técnica y construya relaciones que vayan más allá de proyectos individuales. El resultado: matrices para prensas de chapa metálica que funcionan de forma fiable desde el primer golpe hasta la pieza final —y un socio de fabricación que contribuye al éxito de sus operaciones.

Preguntas frecuentes sobre matrices para prensas de chapa metálica

1. ¿Cuáles son los principales tipos de matrices para prensas de chapa metálica?

Las matrices de estampación de chapa metálica se clasifican en cinco categorías principales: matrices progresivas (múltiples operaciones secuenciales en un solo ciclo), matrices de transferencia (las piezas se desplazan entre estaciones mediante brazos mecánicos), matrices compuestas (operaciones de corte simultáneas en una sola estación), matrices combinadas (corte y conformado en una sola carrera) y matrices simples (una única operación por carrera). Las matrices progresivas son adecuadas para producción en volumen elevado, superior a 100 000 piezas, mientras que las matrices simples resultan ideales para prototipado y series de bajo volumen. La elección depende del volumen de producción, la complejidad de la pieza y las restricciones presupuestarias.

2. ¿Cómo calculo los requisitos de tonelaje para una matriz de prensa?

Calcule la tonelaje de la prensa mediante esta fórmula: Tonelaje = (Perímetro de corte × Espesor del material × Resistencia al corte del material) ÷ 2000. Por ejemplo, para cortar una chapa cuadrada de 4 pulgadas de lado en acero dulce de 0,125 pulgadas de espesor se requiere: (16 × 0,125 × 50 000) ÷ 2000 = 50 toneladas. Siempre añada un factor de seguridad del 20-30 % para compensar bordes desafilados, holguras inadecuadas o materiales más duros. El acero inoxidable requiere un 1,5-1,8× más de tonelaje que el acero dulce, mientras que los aceros de alta resistencia pueden necesitar hasta un 2× el valor calculado como base.

3. ¿Cuál es la holgura adecuada entre matriz y punzón para distintos materiales?

El juego de la matriz varía según el tipo de material y afecta tanto la calidad del borde como la vida útil de la herramienta. El acero suave requiere un juego del 5-8 % por lado, el acero inoxidable necesita del 6-10 %, el aluminio funciona mejor con un juego del 4-6 %, el cobre y el latón requieren del 3-5 %, y el acero de alta resistencia exige del 8-12 %. Un juego insuficiente provoca un desgaste excesivo de la herramienta y un aumento de los requisitos de tonelaje, mientras que un juego excesivo genera rebabas e inconsistencias dimensionales. Un juego adecuado garantiza patrones de fractura limpios durante las operaciones de corte.

4. ¿Cómo elijo entre matrices progresivas y matrices simples?

La decisión depende del volumen de producción y del costo total de propiedad. Las matrices progresivas cuestan entre 50 000 y 100 000 USD o más, pero alcanzan 30 a 60 golpes por minuto o más con una mano de obra mínima. Las matrices sencillas cuestan entre 8000 y 15 000 USD, pero requieren manipulación manual entre operaciones. El punto de equilibrio suele situarse entre 10 000 y 20 000 piezas anuales. Para 500 000 piezas en cinco años, las matrices progresivas ofrecen costos por pieza significativamente más bajos, pese a la inversión inicial más elevada. Considere el tiempo de preparación, las operaciones secundarias y los requisitos de control de calidad además del precio inicial de las herramientas.

5. ¿Qué certificaciones debo buscar en un proveedor de matrices?