- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Matrices de estampación metálica descifradas: desde acero en bruto hasta piezas de precisión

Time : 2026-01-26

¿Qué son las matrices de estampación de metal y por qué son importantes?

¿Alguna vez se ha preguntado cómo los fabricantes producen miles de piezas metálicas idénticas con una precisión perfecta? La respuesta radica en una herramienta especializada que se encuentra en el corazón de la fabricación moderna: las matrices de estampación de metal. Estos instrumentos de precisión transforman láminas planas de metal en todo tipo de productos, desde paneles de carrocería automotriz hasta diminutos conectores electrónicos; comprender su funcionamiento es fundamental para cualquier persona involucrada en producción, ingeniería o adquisiciones.

Definición de matrices de estampación de metal en la fabricación moderna

Una matriz de estampación de metal es una herramienta de precisión fabricada a medida, diseñada para cortar, doblar o conformar láminas de metal en una forma específica. Piense en ella como un molde altamente ingenierizado que utiliza una fuerza considerable ejercida por una prensa de estampación para transformar el material bruto en componentes terminados. Según expertos del sector, estas herramientas suelen fabricarse con tipos especiales de acero endurecible denominado acero para herramientas , aunque algunos incorporan carburo u otros materiales resistentes al desgaste para aplicaciones exigentes.

El estampado se clasifica como una operación de conformado en frío: no se aplica intencionadamente calor externo durante el proceso. Sin embargo, la fricción genera una cantidad significativa de calor durante el corte y el conformado, por lo que las piezas estampadas suelen salir del troquel bastante calientes. La gran variedad de estas herramientas es notable: van desde troqueles del tamaño de la palma de la mano que producen microelectrónica hasta grandes conjuntos de 20 pies cuadrados que estampan paneles completos de los costados de automóviles.

Los troqueles para estampado metálico cumplen dos funciones fundamentales. Los troqueles industriales para estampado gestionan la producción en grandes volúmenes, capaces de realizar hasta 1.500 golpes por minuto, generando una o varias piezas por ciclo. Por otro lado, los troqueles para marcado y marcaje se centran en la identificación: imprimen números de serie, logotipos o códigos de pieza sobre los componentes para garantizar su trazabilidad.

Por qué la selección del troquel afecta su éxito productivo

Elegir la matriz adecuada no es solo una decisión técnica: afecta directamente su resultado final. Una selección inadecuada puede provocar tasas excesivas de desecho, frecuentes paradas para mantenimiento y una calidad inconsistente de las piezas. Por el contrario, una matriz bien adaptada ofrece:

- Alta Eficiencia – producción en grandes cantidades de piezas de forma rápida y precisa

- Consistencia y Precisión – garantía de que cada componente estampado cumpla exactamente con las especificaciones requeridas

- Producción rentable – reducción significativa del costo por pieza a lo largo de la vida útil de la matriz

Ya sea que esté utilizando una matriz estándar para aplicaciones comunes o encargando herramientas personalizadas para piezas especializadas , el proceso de selección requiere equilibrar múltiples factores: compatibilidad con el material, volumen de producción, requisitos de tolerancia y restricciones presupuestarias.

Esta guía le llevará a un recorrido integral por el mundo de las matrices y el estampado: desde la comprensión de los distintos tipos y su proceso de fabricación, hasta la selección de la solución adecuada para su aplicación específica. Ya sea que sea un principiante que busca conocimientos fundamentales o un profesional experimentado que desea profundizar su experiencia, encontrará información práctica que le ayudará a tomar la decisión correcta para su próximo proyecto.

Tipos de matrices para estampado de metal explicados

Ahora que ya conoce qué son las matrices para estampado de metal y por qué son importantes, exploremos las categorías específicas que encontrará en la fabricación. Cada tipo de matriz para estampado funciona de manera distinta y destaca en aplicaciones particulares; saber cuándo utilizar cada una puede influir de forma notable en la eficiencia de su producción y su rentabilidad.

Matrices progresivas para producción continua

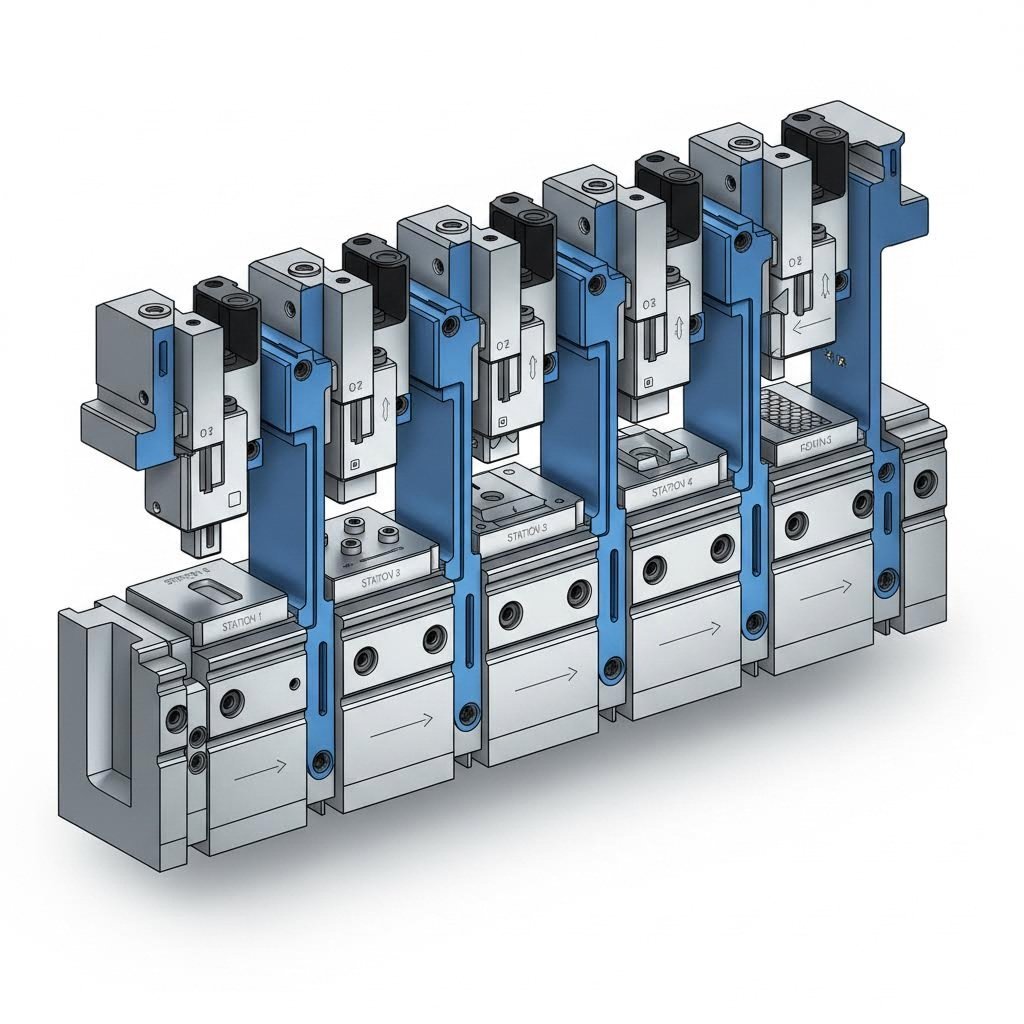

Imagine una línea de montaje en la que la chapa metálica avanza a través de múltiples estaciones, donde cada parada incorpora una operación adicional hasta que, al final, emerge una pieza terminada. Eso es exactamente cómo funcionan las matrices progresivas estas herramientas sofisticadas constan de múltiples estaciones dispuestas en secuencia, y cada estación realiza una operación específica —corte, doblado, perforación o conformado— a medida que la tira metálica avanza a través de la máquina de estampación con matriz.

¿Qué hace tan potentes a las matrices progresivas? Según expertos del sector de Durex Inc., ofrecen una eficiencia excepcional y son capaces de producir grandes volúmenes de piezas rápidamente, garantizando al mismo tiempo la uniformidad en todos los componentes. Los fabricantes de matrices progresivas diseñan estas herramientas para funcionar a velocidades extremadamente altas: algunas operan a más de 1.000 golpes por minuto.

Las matrices progresivas son ideales cuando necesita:

- Series de producción en gran volumen (típicamente 10.000 piezas o más)

- Piezas complejas que requieren múltiples operaciones secuenciales

- Calidad constante en cada pieza estampada

- Costos unitarios reducidos en grandes cantidades

La industria automotriz depende en gran medida de las matrices progresivas para la fabricación de soportes, abrazaderas y componentes estructurales. Los fabricantes de electrónica las utilizan para producir conectores y terminales intrincados. Sin embargo, la inversión inicial en herramientas puede ser considerable, por lo que resultan más rentables cuando los volúmenes de producción justifican el gasto inicial.

Aplicaciones de matrices de transferencia y compuestas

¿Qué ocurre cuando sus piezas son demasiado grandes o complejas para matrices progresivas? Ahí es donde entran en juego las matrices de transferencia. En el estampado con matriz de transferencia, las piezas individuales se desplazan mecánica o manualmente de una estación de estampado a la siguiente, como un artesano que traslada un proyecto entre bancos de trabajo especializados.

Como explica Worthy Hardware, el estampado con troquel de transferencia permite mayor flexibilidad en la manipulación y orientación de las piezas, lo que lo hace adecuado para diseños y formas intrincados. Este método puede incorporar diversas operaciones —punzonado, doblado, embutido y recorte— en un solo ciclo de producción. Es especialmente valioso en los sectores aeroespacial y de maquinaria pesada, donde los conjuntos complejos exigen precisión a gran escala.

Los troqueles compuestos adoptan un enfoque completamente distinto. En lugar de desplazar las piezas a través de estaciones, realizan múltiples operaciones en una sola carrera. Imagínese que el corte, el doblado y el repujado ocurren simultáneamente: esa es la ventaja del troquel compuesto. Esta integración reduce significativamente el tiempo de producción y mejora la productividad al completar múltiples procesos en un único paso.

¿Cuándo debe elegir troqueles compuestos?

- Componentes de tamaño mediano e intrincados

- Aplicaciones que requieren una precisión excepcional en piezas planas

- Situaciones en las que resulta importante minimizar los costes de utillaje y de preparación

- Series de producción en las que la eficiencia de los materiales es crítica

Variantes de matrices para marcado y marcaje

No todas las matrices de estampación de chapa metálica se centran en conformar piezas: algunas existen únicamente con fines de identificación. Las matrices de marcado imprimen números de serie, logotipos, códigos de fecha u otra información de trazabilidad directamente sobre los componentes metálicos. En sectores como el automotriz, el aeroespacial y el de dispositivos médicos, esta identificación suele ser obligatoria para el control de calidad y el cumplimiento normativo.

Las matrices de embossing crean patrones en relieve o en hueco sobre superficies metálicas, cumpliendo tanto funciones técnicas como estéticas. Se utilizan comúnmente para elementos decorativos, marcaje y, incluso, para mejorar el agarre en mangos o controles. La matriz y el proceso de estampación para aplicaciones de marcado suelen requerir menos fuerza que las operaciones de conformado, pero exigen una calidad excepcional del acabado superficial para lograr impresiones nítidas y legibles.

Comparación rápida de tipos de matrices

Elegir entre los métodos de estampación por troquel puede resultar abrumador. Esta tabla comparativa detalla las diferencias clave para ayudarle a seleccionar la solución adecuada para su aplicación:

| Tipo | Método de Operación | Mejor para | Rango de volumen | Nivel de complejidad |

|---|---|---|---|---|

| Muerte progresiva | Estaciones secuenciales; la tira avanza automáticamente | Producción a alta velocidad de piezas uniformes | Alto (10,000+) | Medio a alto |

| Troquel de transferencia | Las piezas se transfieren entre estaciones separadas | Piezas grandes y complejas; ensamblajes intrincados | Medio a alto | Alto |

| Troquel compuesto | Múltiples operaciones en una sola embocadura | Piezas planas precisas; series de producción medias | Bajo a Medio | Medio |

| Troqueles de marcado | Una sola impresión para identificación | Logotipos, números de serie, códigos de trazabilidad | Cualquier volumen | Bajo |

| Matriz de despiece | Corta formas específicas de la lámina | Preparación de materias primas para su posterior procesamiento | Cualquier volumen | Bajo |

Comprender estas diferencias le permite comunicarse de manera más eficaz con sus proveedores y tomar decisiones informadas sobre sus inversiones en herramientas. Sin embargo, conocer el tipo de troquel que necesita es solo el comienzo: cómo se fabrican realmente estas herramientas revela aún más lo que distingue a una buena herramienta de una excelente.

Cómo se fabrican los troqueles para estampación de metal

Así que ya ha seleccionado el tipo de troquel adecuado para su aplicación, pero ¿alguna vez se ha preguntado qué ocurre detrás de escena para transformar un concepto en una herramienta de precisión capaz de estampar millones de piezas idénticas ¿El proceso de fabricación de troqueles es un fascinante recorrido que combina ingeniería avanzada, mecanizado especializado y control de calidad riguroso. Comprender este proceso le ayudará a valorar por qué los troqueles personalizados para estampación de metal justifican la inversión que requieren y por qué una herramienta de alta calidad ofrece rendimientos durante años.

Del concepto de diseño al modelo CAD

Todo diseño de matriz de estampación metálica comienza con una visión de la pieza terminada. Los ingenieros analizan la geometría del componente, sus propiedades materiales y los requisitos de producción antes de utilizar cualquier software. Pero aquí es donde la tecnología moderna transforma el proceso: el software de diseño asistido por ordenador (CAD) permite a los ingenieros elaborar y perfeccionar modelos digitales con una precisión extraordinaria.

Según Frontier Metal Stamping , este enfoque digital desde el inicio garantiza la precisión y permite a los fabricantes realizar simulaciones virtuales antes de iniciar la producción física. Los ingenieros pueden identificar posibles problemas de interferencia, optimizar el flujo de material y perfeccionar la geometría de las herramientas, todo ello sin cortar ni una sola pieza de acero.

Pero la modelización CAD es solo el comienzo. La fabricación moderna de matrices de estampación depende cada vez más de la simulación mediante ingeniería asistida por ordenador (CAE) para predecir el comportamiento en condiciones reales. Según explica la investigación de Keysight , la simulación de conformado de chapa metálica permite ensayos virtuales de matrices que identifican defectos antes de realizar prototipos físicos costosos. Esta capacidad es especialmente valiosa porque:

- Los defectos en el diseño de la pieza y del proceso suelen aparecer únicamente durante los primeros ensayos físicos, cuando las correcciones son lentas y costosas

- Los aceros avanzados de alta resistencia y las aleaciones de aluminio presentan comportamientos de recuperación elástica (springback) complejos, que la simulación puede predecir

- Los parámetros del proceso, como la velocidad de la prensa, la fuerza del sujetador de la lámina y la lubricación, pueden optimizarse virtualmente

Piense en la simulación por CAE como una bola de cristal para los diseñadores de matrices. Revela cómo fluirá el metal, dónde podrían formarse arrugas y si la recuperación elástica (springback) desplazará las tolerancias fuera de especificación, todo ello antes de mecanizar cualquier acero.

Procesos de mecanizado y tratamiento térmico

Una vez finalizado el diseño digital, los especialistas en construcción de matrices transforman el acero para herramientas en bruto en componentes de precisión mediante una secuencia cuidadosamente coordinada de operaciones. Así es como suele desarrollarse el proceso de mecanizado de matrices:

- Mecanizado en bruto – El fresado CNC elimina gran parte del material para establecer formas aproximadas, dejando un sobrante para las operaciones de acabado

- Mecánica de descargas eléctricas (EDM) de alambre – Para perfiles intrincados y esquinas internas estrechas, el electroerosionado por hilo (wire EDM) utiliza chispas eléctricas para cortar acero endurecido con una precisión excepcional, logrando tolerancias tan ajustadas como ±0,0001 pulgadas

- Tratamiento térmico – Los componentes de la matriz se someten a procesos de endurecimiento para alcanzar una resistencia óptima al desgaste, alcanzando típicamente 58–62 HRC en la escala Rockwell en los bordes de corte

- Mejora de la precisión – Las operaciones de rectificado superficial y cilíndrico logran la precisión dimensional final y acabados superficiales superiores

- Acabado y pulido – Las superficies críticas reciben pulido manual o acabados especializados para garantizar un flujo uniforme del material durante las operaciones de estampación

El tratamiento térmico merece una atención especial. Este proceso transforma un acero para herramientas relativamente blando en superficies resistentes al desgaste, capaces de soportar millones de ciclos de estampado. La receta específica de tratamiento térmico —temperaturas, tiempos de mantenimiento, medios de temple y ciclos de revenido— varía según la calidad del acero y los requisitos de la aplicación. Si se comete un error, la matriz puede agrietarse bajo esfuerzo o desgastarse prematuramente. Si se ejecuta correctamente, se obtiene una herramienta que garantiza un rendimiento constante durante años.

Las estampaciones de precisión ITD y aplicaciones similares de alta especificación exigen un control especialmente riguroso de estos procesos. Cuando las tolerancias se miden en milésimas de pulgada, cada operación de mecanizado debe ejecutarse a la perfección.

Verificación y pruebas de calidad

¿Parece complejo? Lo es; por eso la verificación de calidad se lleva a cabo a lo largo de todo el proceso de fabricación, no solo al final. Tras el mecanizado, los componentes de la matriz se ensamblan y someten a pruebas rigurosas para asegurar que todo funcione correctamente.

Los ingenieros verifican que el diseño de la matriz de estampación metálica se traduce en un rendimiento real mediante:

- Medición de dimensiones críticas con máquinas de medición por coordenadas (MMC)

- Comprobación de los acabados superficiales frente a las especificaciones

- Verificación de la dureza en múltiples ubicaciones de las superficies de corte y conformado

- Ejecución de piezas de muestra y comparación con la intención del diseño

- Realización de los ajustes necesarios para optimizar el rendimiento y la durabilidad

Esta fase final de ensayo revela, con frecuencia, oportunidades para ajustes finos. Tal vez sea necesario modificar ligeramente el radio de conformado para eliminar una arruga sutil. Quizás el sincronismo entre estaciones en una matriz progresiva requiera optimización. Estos refinamientos transforman una herramienta buena en una herramienta excepcional.

El proceso de fabricación de matrices de estampación representa una inversión significativa en experiencia técnica, equipos de precisión y materiales de alta calidad. Sin embargo, comprender lo que implica la creación de estas herramientas ayuda a explicar por qué son capaces de producir millones de piezas consistentes y de alta calidad, y por qué la selección de materiales tanto para la matriz como para la pieza de trabajo merece una consideración igualmente cuidadosa.

Guía de selección y compatibilidad de materiales

Ya ha visto cómo se fabrican las matrices de estampación metálica, pero aquí tiene una pregunta que distingue las operaciones de estampación exitosas de las frustrantes: ¿qué materiales debe utilizar? Esto se aplica tanto a la propia matriz como al metal que va a estampar. Si elige incorrectamente esta combinación, experimentará desgaste prematuro, piezas inconsistentes y paradas costosas. Si la elige correctamente, su utillaje ofrecerá un rendimiento fiable durante millones de ciclos.

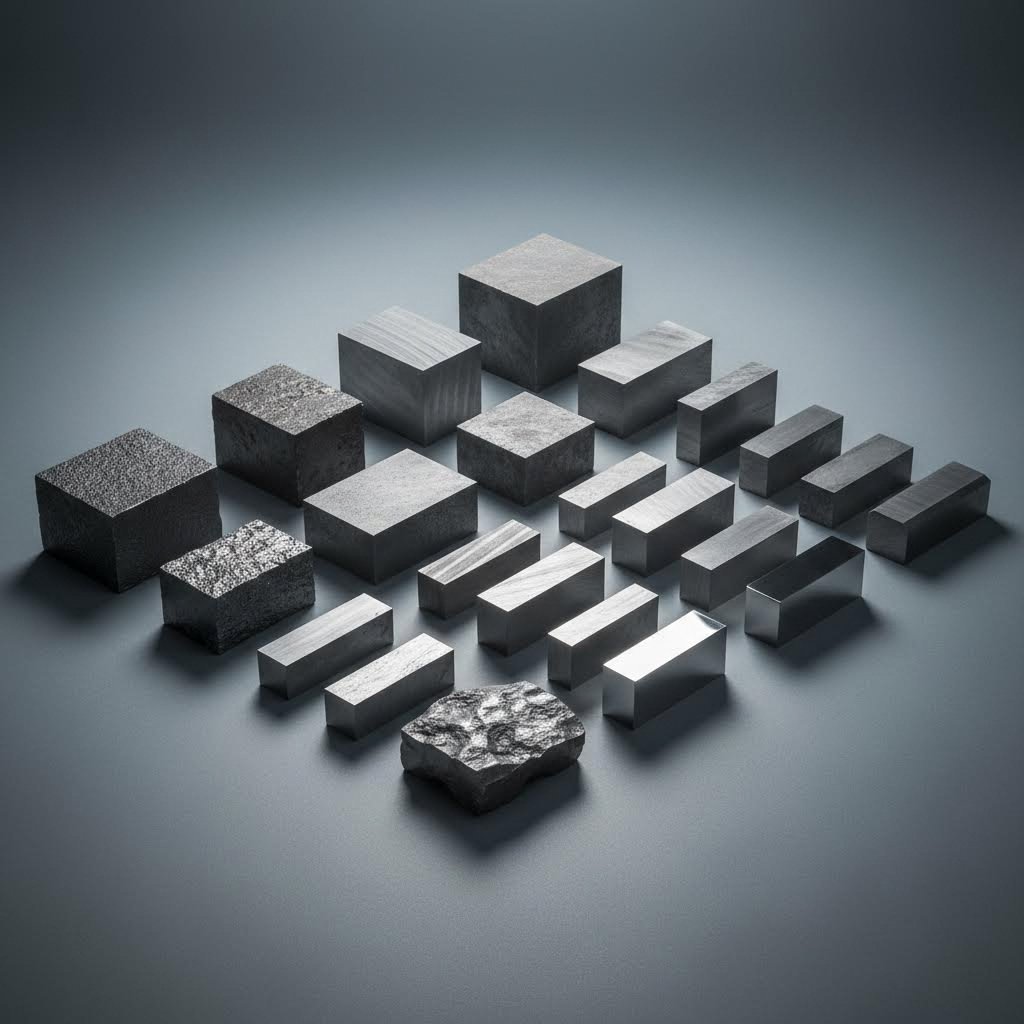

Selección de acero para herramientas en la construcción de matrices

¿Por qué es tan importante el material de la matriz? Considérese lo siguiente: los bordes de corte en las matrices de estampación de acero pueden realizar más de un millón de ciclos, generando fricción y calor en cada golpe. El acero debe resistir el desgaste, mantener la estabilidad dimensional y soportar impactos repetidos, todo ello conservando bordes de corte precisos.

Según SteelPRO Group , el acero para matrices se clasifica en tres categorías principales: aceros para trabajo en frío, aceros para trabajo en caliente y aceros para moldes de plástico. Cada uno está destinado a aplicaciones específicas:

- Aceros para trabajo en frío (D2, A2) – Ideales para operaciones de estampación a temperatura ambiente. El D2 ofrece una resistencia excepcional al desgaste, con una dureza que alcanza 58-62 HRC, mientras que el A2 proporciona mayor tenacidad y mejor estabilidad dimensional durante el tratamiento térmico

- Aceros para trabajo en caliente (H13) – Diseñados para aplicaciones que implican temperaturas elevadas. El H13 mantiene su dureza y resistencia incluso cuando se expone al calor generado por operaciones de alta velocidad o procesos de conformado en caliente

- Grados especiales (S7) – Cuando la resistencia al impacto es crítica, el acero S7 ofrece una tenacidad sobresaliente bajo condiciones de carga por choque

La escala de dureza Rockwell (HRC) ofrece una forma estandarizada de comparar los materiales para matrices. Para la mayoría de las herramientas de estampación en acero, los componentes de corte se someten a un tratamiento térmico para alcanzar una dureza de 58–62 HRC: lo suficientemente duros como para resistir el desgaste, pero también lo bastante tenaces como para evitar astillamientos. Un estampador de acero que trabaje con materiales abrasivos podría especificar el extremo superior de este rango, mientras que las aplicaciones que requieren resistencia al impacto podrían apuntar a una dureza ligeramente inferior para mejorar la tenacidad.

El tratamiento térmico transforma estos aceros en herramientas de alto rendimiento. El proceso suele consistir en calentarlos a una temperatura de 800 °C–1050 °C, enfriarlos rápidamente para formar una estructura martensítica dura y, posteriormente, revenirlos a una temperatura de 150 °C–650 °C para equilibrar dureza y tenacidad. Algunos fabricantes también incorporan insertos de carburo en las zonas de mayor desgaste, lo que prolonga significativamente la vida útil de la matriz en aplicaciones exigentes.

Adecuación de las matrices al material de la pieza de trabajo

Imagínese intentar cortar mantequilla con un cuchillo de plástico frente a una hoja metálica afilada: la herramienta debe adaptarse a la tarea. El mismo principio se aplica al seleccionar matrices para chapa metálica según los distintos materiales de las piezas a trabajar. Cada metal presenta características únicas que influyen en el diseño de la matriz, en los juegos y en la vida útil esperada de la herramienta.

Según JV Manufacturing, comprender las propiedades de los materiales es fundamental, ya que afectan directamente la calidad de los componentes y la eficiencia de la producción. A continuación, le indicamos qué debe tener en cuenta para los metales más comunes:

| Material de la pieza a trabajar | Características clave | Consideraciones para el diseño de matrices |

|---|---|---|

| Acero dulce | Buena conformabilidad, resistencia moderada | Juegos estándar; materiales de matriz versátiles funcionan bien |

| Acero inoxidable | Alta resistencia, endurecimiento por deformación rápido | Requiere acero para matrices más duro; juegos más estrechos; mayor lubricación |

| Aleaciones de Aluminio | Ligero, excelente conformabilidad, pegajoso al cortar | Superficies de matriz pulidas son esenciales; juegos más amplios evitan el agarrotamiento |

| Cobre/Azófano | Excelente conductividad, blando y dúctil | Dureza moderada de la matriz es suficiente; preste atención a la acumulación de material en las herramientas |

| Las aleaciones especiales | Alta relación resistencia-peso y resistencia térmica | Se requieren materiales de matriz de alta calidad; a menudo son beneficiosos recubrimientos especializados |

Más allá del tipo de material, tres propiedades de la pieza en bruto afectan críticamente cómo diseña su juego de punzón y matriz metálicos:

- Espesor – Los materiales más gruesos requieren mayor tonelaje de prensa y mayores holguras en la matriz. Un punzón de matriz metálica que corte acero de 0,020" necesita especificaciones distintas a las de uno que corte chapa de 0,125"

- Dureza – Los materiales de la pieza en bruto más duros aceleran el desgaste de la matriz. Al estampar aceros de alta resistencia, espere intervalos de mantenimiento más cortos y considere utilizar materiales de matriz de alta calidad o recubrimientos

- DUCTILIDAD – Los materiales altamente dúctiles, como el cobre, se doblan fácilmente sin agrietarse, lo que permite radios de conformado más ajustados. Los materiales frágiles exigen operaciones de conformado más suaves y radios de doblado mayores

La relación entre los materiales de la pieza de trabajo y de la matriz crea un equilibrio delicado. Las matrices y punzones metálicos que trabajan con materiales abrasivos o endurecidos se desgastan más rápidamente, lo que incrementa los costos de mantenimiento y puede afectar, con el tiempo, la calidad de las piezas. Los fabricantes pueden prolongar la vida útil operativa seleccionando materiales que minimicen el desgaste sin comprometer los requisitos de rendimiento.

Los aceros para herramientas endurecidos —en particular el D2 para aplicaciones en frío— pueden extender significativamente la vida útil de sus herramientas. Muchas matrices modernas incorporan además componentes de corte y conformado en carburo, que ofrecen mayor resistencia mecánica y mayor resistencia al desgaste en aplicaciones de alto rendimiento, donde las opciones convencionales resultan insuficientes.

Comprender estas relaciones entre materiales le permite tomar decisiones informadas sobre las inversiones en herramientas. Sin embargo, incluso con una selección óptima de materiales, deberá especificar tolerancias adecuadas y conocer la vida útil esperada de sus matrices —temas que afectan directamente tanto la calidad de las piezas como el costo total de propiedad.

Especificaciones técnicas y normas de tolerancia

Ha seleccionado su tipo de troquel y ha combinado correctamente los materiales, pero aquí es donde muchos proyectos tropiezan: especificar tolerancias que equilibren la precisión con el costo. Especificar tolerancias excesivamente estrictas conlleva gastos innecesarios, mientras que especificarlas demasiado laxas genera problemas de calidad en etapas posteriores. Comprender las clases de tolerancia, las expectativas de vida útil y las normas de certificación le ayuda a comunicar claramente sus requisitos y a evaluar eficazmente a los fabricantes de troqueles de estampación.

Comprensión de las clases de tolerancia y las normas

¿Qué tolerancia puede lograrse realmente con operaciones de troquelado y estampación de precisión? La respuesta depende de varios factores, pero según las directrices industriales de Alekvs, las tolerancias dimensionales estándar para agujeros o bordes suelen mantenerse en ±0,002" en aplicaciones de alta precisión. Sin embargo, estas capacidades van acompañadas de importantes salvedades.

Las tolerancias suelen volverse menos estrictas en función de:

- Tipo de Material – Materiales más blandos, como el aluminio, permiten un control más preciso que los aceros inoxidables elásticos

- Geometría de las piezas – Las formas complejas con múltiples dobleces acumulan mayor variación que las piezas planas simples

- Grosor del material – Los calibres más delgados suelen mantener mejor las tolerancias que las chapas gruesas

- Volumen de producción – Las operaciones a alta velocidad pueden sacrificar ligeramente la precisión en aras de una mayor productividad

Los calibres estándar de acero vienen con tolerancias de espesor definidas, y aunque estas pueden ajustarse con mayor rigor, hacerlo normalmente incrementa el costo. Al especificar los requisitos para los componentes de matrices de estampación, considere si las tolerancias estándar satisfacen realmente sus necesidades funcionales: muchas aplicaciones no requieren las especificaciones más ajustadas disponibles.

| Tipo de dado | Rango de tolerancia típico | Máximo alcanzable | Impacto en Costos |

|---|---|---|---|

| Muerte progresiva | ±0,003" a ±0,005" | ±0.001" | Moderado a alto |

| Troquel compuesto | ±0,002" a ±0,004" | ±0.001" | Moderado |

| Troquel de transferencia | ±0,005" a ±0,010" | ±0.002" | Alto |

| Matriz de despiece | ±0,002" a ±0,005" | ±0.001" | Bajo a moderado |

He aquí una observación práctica: ajustar las tolerancias más allá de lo requerido por su aplicación no mejora el funcionamiento de la pieza, sino que únicamente aumenta el costo de las herramientas y el tiempo de producción. Colabore con su proveedor de matrices de fabricación para determinar las tolerancias más laxas que aún cumplan con los requisitos funcionales.

Esperativas de vida útil de la matriz según la aplicación

¿Cuánto tiempo debería durar su utillaje? Las expectativas de vida útil varían considerablemente según el tipo de matriz, las opciones de material y la intensidad de la producción. Una matriz progresiva bien diseñada y adecuadamente mantenida, que estampe miles de piezas de acero dulce, podría alcanzar entre 1 y 2 millones de ciclos antes de requerir un mantenimiento importante. La misma matriz trabajando con acero inoxidable abrasivo podría necesitar atención tras 500 000 ciclos.

Factores clave que afectan la durabilidad de la matriz:

- Calidad del material de la matriz – Los aceros para herramientas de alta gama y las placas de carburo prolongan significativamente la vida útil

- Material de la pieza a trabajar – Los materiales más duros y abrasivos aceleran el desgaste de los bordes de corte

- Velocidad de producción – Las tasas más elevadas de ciclado generan mayor calor y fricción

- Prácticas de mantenimiento – Las inspecciones periódicas y el afilado oportuno evitan fallos catastróficos

- Lubricación – La selección adecuada del lubricante reduce la fricción y prolonga la vida útil de la herramienta

La relación entre los requisitos de precisión y el costo merece una atención cuidadosa. Las tolerancias más ajustadas exigen materiales más duros para las matrices, un mantenimiento más frecuente y velocidades de producción más lentas, lo que incrementa todos los costos. Los fabricantes de matrices para estampación metálica pueden ayudarle a encontrar el punto óptimo en el que calidad y presupuesto se equilibran.

Certificaciones de calidad que importan

Al evaluar a un fabricante de matrices de estampación, las certificaciones ofrecen evidencia objetiva de sus capacidades en gestión de la calidad. Según Interstate Specialty Products , las certificaciones ISO demuestran un compromiso con la calidad que va más allá de las afirmaciones publicitarias: prueban que la empresa utiliza un sistema de gestión de la calidad aprobado, con políticas, procesos y procedimientos debidamente documentados.

Dos normas principales son las más relevantes:

- ISO 9001:2015 — Define los atributos de un sistema de gestión de la calidad orientado a la mejora continua, cumpliendo simultáneamente los requisitos de los clientes y los reglamentarios. Esta certificación es de aplicación generalizada en sectores industriales de fabricación.

- ISO 13485:2016 – Aborda específicamente la gestión de la calidad para dispositivos médicos y servicios relacionados, cubriendo todo el ciclo de vida del producto con requisitos regulatorios más exigentes

Las empresas certificadas según ISO siguen el modelo planificar–verificar–actuar–mejorar (PVAM) y demuestran eficacia, eficiencia y capacidad de respuesta. Para los clientes, asociarse con proveedores certificados puede aportar un mayor rendimiento, una reducción de residuos, una mayor eficiencia y entregas más fiables.

Más allá de las normas ISO, las aplicaciones automotrices suelen requerir la certificación IATF 16949, un marco de calidad aún más riguroso, diseñado específicamente para las cadenas de suministro del sector automotriz. Cuando sus componentes estampados deben cumplir las especificaciones de los fabricantes de equipos originales (OEM), trabajar con proveedores certificados reduce los riesgos y garantiza una calidad constante.

Comprender estas especificaciones técnicas le permite comunicar los requisitos con claridad y evaluar objetivamente las capacidades de los proveedores. Sin embargo, incluso las mejores herramientas terminan encontrando problemas en algún momento; saber cómo solucionar los problemas comunes de matrices puede ahorrar tiempo y dinero significativos cuando surgen desafíos.

Solución de problemas comunes en matrices

Incluso las matrices para estampación metálica fabricadas con mayor precisión terminan experimentando, con el tiempo, problemas de rendimiento. Ya sea que observe piezas inconsistentes, rebabas excesivas o desgaste acelerado, comprender qué está ocurriendo —y por qué— puede marcar la diferencia entre una solución rápida y retrasos costosos en la producción. Esta guía de solución de problemas aborda los inconvenientes que los profesionales experimentados en estampación encuentran con mayor frecuencia, junto con soluciones prácticas para restablecer el funcionamiento óptimo de sus operaciones.

Patrones comunes de desgaste y sus causas

¿Ha notado que los punzones de su máquina estampadora se desgastan de forma irregular, con algunas zonas presentando un daño significativo mientras que otras parecen casi nuevas? Este patrón de desgaste inconsistente es uno de los problemas más comunes en las operaciones de estampación, y, según DGMF Mold Clamps, suele derivarse de varias causas fundamentales:

- Problemas de alineación de la máquina-herramienta – Cuando los asientos de montaje de las torretas superior e inferior no están correctamente alineados, la distribución irregular de las cargas acelera el desgaste en un lado

- Precisión insuficiente del punzón – Si el diseño original del punzón o su precisión mecanizada no cumplen con los requisitos, los patrones de desgaste serán inconsistentes desde el inicio

- Buchas guía desgastadas – Los componentes guía deteriorados por uso prolongado provocan una desalineación entre el punzón y la matriz

- Juegos inadecuados – Cuando el juego entre los bordes cortantes no está optimizado para el material que se está estampando, se genera fricción excesiva

- Lubricación inadecuada – La falta de lubricación de los componentes móviles durante la operación provoca un desgaste rápido e irregular

¿Qué ocurre cuando las piezas estampadas comienzan a presentar problemas de calidad? Con frecuencia, el problema se remonta al desgaste de las cuchillas. Los bordes de corte se desafilan naturalmente con el tiempo, pero varios factores aceleran esta degradación: una selección inadecuada del material de la matriz, un tratamiento superficial insuficiente, problemas de rigidez estructural que provocan marcas de mordida y un afilado tardío de las cuchillas.

Resolución de problemas de alineación y deformación

Los problemas de alineación pueden resultar frustrantes porque suelen desarrollarse gradualmente. Sus matrices de estampación podrían producir piezas perfectas durante meses y luego desviarse lentamente fuera de especificación a medida que avanza el desgaste. A continuación, le explicamos cómo identificar y corregir los problemas de alineación:

Señales de advertencia de desalineación:

- Formación irregular de rebabas en lados opuestos de las piezas estampadas

- Desgaste asimétrico visible en las superficies del punzón o de la matriz

- Aumento progresivo de la variación dimensional en las piezas con el tiempo

- Ruido o vibración inusuales durante las operaciones de estampación

Para prevenir y corregir problemas de alineación, utilice periódicamente un mandril de alineación para verificar y ajustar la torreta de la máquina-herramienta y su base de montaje. Reemplace sin demora las bujes guía desgastados y asegúrese de que exista el juego adecuado entre los componentes del punzón y la matriz. En el caso de matrices rectangulares estrechas y delgadas —donde los problemas de alineación son más acusados— considere utilizar herramientas de rango completo de guía que mantengan la alineación durante toda la carrera.

Los problemas de deformación del material suelen ir asociados a los problemas de alineación. Cuando las piezas en bruto no están planas o presentan alabeo, el proceso de estampación no puede producir resultados consistentes. Según las mejores prácticas industriales, la chapa debe estar plana y sin deformaciones antes de entrar en la matriz, y los procesos de conformado deben ubicarse lo más lejos posible de las abrazaderas para minimizar las tensiones inducidas.

Formación de rebabas y cómo eliminarla

Las rebabas —esos bordes elevados no deseados en las piezas estampadas con matriz— indican que algo en su proceso requiere atención. Según DR Solenoid, la formación de rebabas suele deberse a uno de los siguientes factores:

- Bordes de corte desafilados – Cuchillas desgastadas o dañadas no logran realizar cortes limpios

- Juegos inadecuados – Holguras demasiado grandes, demasiado pequeñas o irregulares generan rebabas

- Problemas de precisión en la prensa – Recorrido del deslizador que no es perpendicular a la mesa de trabajo, o holguras excesivas en las guías

- Errores de instalación – Matrices superior e inferior que no están instaladas concéntricamente

- Lubricante para estampación insuficiente – Los aceites industriales estándar carecen de las propiedades extremas de presión necesarias para lograr cortes limpios

Las soluciones suelen ser sencillas: afilar periódicamente los bordes de corte, verificar que las holguras coincidan con las especificaciones de su material y utilizar lubricantes específicos para estampación formulados con aditivos adecuados para el material de su pieza.

Mejores Prácticas de Mantenimiento Preventivo

¿Cuál es la mejor manera de solucionar problemas? Evitar que ocurran desde un principio. Según Keneng Hardware, el mantenimiento proactivo prolonga considerablemente la vida útil de las matrices, al tiempo que evita paradas no planificadas y costosas.

Intervalos recomendados de inspección y mantenimiento:

- Antes de cada ciclo de producción – Inspeccionar los bordes de corte, comprobar la alineación y verificar los sistemas de lubricación

- Después de cada ciclo de producción – Limpiar las superficies de la matriz, eliminar residuos y virutas metálicas, y comprobar desgaste o daños

- Semanal – Aplicar inhibidores de corrosión en las superficies expuestas, verificar las holguras e inspeccionar muelles y pasadores guía

- De una vez al mes – Inspección dimensional completa, verificación de dureza en los puntos de desgaste y revisión de la documentación

Elementos esenciales de la lista de verificación de mantenimiento:

- Limpiar minuciosamente los componentes de la matriz utilizando disolventes adecuados

- Lubricar todas las piezas móviles para reducir la fricción y prevenir el agarrotamiento

- Mantener los bordes de corte afilados: las herramientas desafiladas generan rebabas y aceleran el desgaste

- Almacenar las matrices en entornos limpios y secos con humedad controlada

- Optimizar los parámetros de configuración, incluyendo holgura, tonelaje y velocidades de avance

- Documentar los ajustes óptimos para su consulta en futuras series de producción

- Capacitar a los operarios en el manejo adecuado para evitar abolladuras, rayaduras y daños

Cuando sea necesario realizar una restauración, técnicos especializados pueden soldar y mecanizar las zonas desgastadas hasta restituir sus especificaciones originales, aplicar tratamientos térmicos para recuperar la dureza y añadir recubrimientos especializados como TiN o DLC para mejorar la resistencia al desgaste. Tras la reparación, se debe llevar a cabo una rigurosa prueba de aseguramiento de la calidad —incluyendo inspecciones dimensionales y series de prueba de producción— antes de reincorporar las matrices a la producción completa.

El mantenimiento regular no se trata solo de prevenir averías; también protege su inversión. Las herramientas de estampación bien mantenidas producen piezas consistentes y de alta calidad, maximizando así el retorno de su inversión en herramientas. Comprender estos fundamentos de resolución de problemas le permite mantener operaciones fiables, pero ¿qué ocurre con el aspecto financiero de la propiedad de matrices?

Factores de costo y consideraciones económicas

Ya ha aprendido a diagnosticar problemas comunes y a mantener sus herramientas, pero aquí surge la pregunta que a menudo determina si un proyecto avanza: ¿cuál será, en realidad, su costo? Comprender la economía de las matrices de estampación metálica le ayuda a elaborar presupuestos con precisión, negociar con eficacia y tomar decisiones que optimicen el costo total de propiedad, y no solo el precio inicial.

Principales factores que afectan los costos en la fabricación de matrices

Cuando solicita un presupuesto para servicios personalizados de estampación de metales, ¿qué factores determinan el importe que verá? Según Manor Tool, los precios de la estampación de metales incluyen varios elementos interrelacionados: la inversión en herramientas y matrices, los requisitos de material, la complejidad de la pieza, la documentación para el control de calidad, el uso anual estimado y los costes de transporte. Conjuntamente, estos factores determinan su coste total por pieza.

Esto es lo que determina específicamente el precio de las matrices:

- Complejidad – Una matriz de corte simple tiene un coste mucho menor que una matriz progresiva con múltiples estaciones que realizan operaciones secuenciales. Cada característica adicional —perforación, doblado, conformado, estampado en relieve— incrementa el tiempo de ingeniería y las operaciones de mecanizado.

- Tamaño – Las matrices de mayor tamaño requieren más material en bruto, maquinaria de mayores dimensiones y, a menudo, equipos especializados para su manipulación. Una matriz del tamaño de la palma de la mano frente a un conjunto de 20 pies representa inversiones radicalmente distintas.

- Selección de Materiales – Los aceros para herramientas premium, como el D2 o las plaquitas de carburo, tienen un costo mayor que las calidades estándar, pero ofrecen una mayor vida útil. La compensación entre la inversión inicial y la frecuencia de mantenimiento es un factor muy significativo.

- Requisitos de Tolerancia – Las especificaciones más exigentes requieren mecanizado más preciso, pasos adicionales de verificación de calidad y, con frecuencia, velocidades de producción más lentas. Evite especificar arbitrariamente tolerancias de ±0,001" cuando ±0,005" satisfacen los requisitos funcionales.

- Expectativas de volumen de producción – Volúmenes mayores justifican el uso de materiales premium para matrices y diseños más sofisticados que reducen el costo por pieza a lo largo del tiempo.

La complejidad del diseño de la matriz merece especial atención. Algunos componentes pueden conformarse en una sola embocadura de matriz, mientras que las piezas más complejas requieren configuraciones de herramientas y matrices para estampación progresiva que utilizan múltiples estaciones para crear eficientemente características detalladas. Los diseñadores experimentados planifican la secuencia de producción para equilibrar calidad, velocidad y aprovechamiento del material; esta experiencia técnica contribuye al costo de las herramientas.

Equilibrar la inversión frente al volumen de producción

He aquí una realidad contraintuitiva: el estampado de metal no es ideal para prototipos ni para series de bajo volumen. La inversión inicial en herramientas para estampado de metal suele superar el costo del mecanizado tradicional para lotes pequeños. Sin embargo, una vez que la producción alcanza aproximadamente 10 000 piezas o más por mes, el costo de las herramientas se vuelve considerablemente más económico.

Piénselo de esta manera: un troquel personalizado para estampado de metal podría costar entre 15 000 y 50 000 dólares estadounidenses o más, según su complejidad. Si solo está fabricando 500 piezas, esa inversión en herramientas representa un incremento de 30 a 100 dólares estadounidenses por pieza, incluso antes de considerar los costos de material y producción. Pero si se distribuye esa misma inversión entre 100 000 piezas, el costo de las herramientas se reduce a tan solo 0,15-0,50 dólares estadounidenses por pieza.

La relación entre la inversión inicial en troqueles y el costo por pieza sigue un principio sencillo: cuanto mayor sea el número de piezas fabricadas con un troquel de alta calidad, menor será el costo por pieza. Para obtener el mejor valor, solicite las piezas en las cantidades más altas factibles, de modo que los costos de herramientas y preparación se distribuyan sobre todo el volumen de producción.

Al evaluar una inversión en un troquel de estampación metálica personalizado, considere el ciclo de vida completo de la producción:

- Costo Inicial de Herramientas – Inversión única en el diseño y fabricación del troquel

- Costos de preparación por serie – Preparación de la prensa, instalación del troquel e inspección del primer artículo

- Costo de producción por pieza – Material, tiempo de prensa y mano de obra directa

- Mantenimiento y restauración – Afilado periódico, sustitución de componentes desgastados y revisiones mayores

- Sustitución del troquel – Finalmente, incluso las herramientas bien mantenidas alcanzan el final de su vida útil

La calidad es fundamental para la economía a largo plazo. Según Manor Tool, las matrices fabricadas en el extranjero suelen utilizar acero de menor calidad, que se desgasta más rápidamente y produce piezas inconsistentes. Muchas empresas estadounidenses de estampación evitan aceptar matrices importadas porque no pueden mantener la calidad de producción requerida. Invertir en herramientas fiables y fabricadas localmente garantiza una calidad repetible, costos predecibles y un éxito productivo sostenido a largo plazo.

Prototipado rápido antes de la fabricación de herramientas para producción

¿Qué ocurre si necesita probar su diseño antes de comprometerse con la fabricación de herramientas para producción? Las opciones de prototipado rápido le permiten validar la forma, el ajuste y la funcionalidad sin realizar la inversión completa en matrices. Según Custom Metal Pro , talleres de mecanizado CNC o corte por láser suelen entregar prototipos en un plazo de 3 a 10 días, una fracción del tiempo necesario para la fabricación de herramientas para producción.

Este enfoque ofrece varias ventajas:

- Probar las suposiciones de diseño antes de realizar compromisos costosos con herramientas

- Identificar posibles problemas de conformado desde una etapa temprana, cuando los cambios son económicos

- Validar la selección de materiales y los requisitos de acabado superficial

- Confirmar que los requisitos dimensionales realmente permiten el ensamblaje y el funcionamiento

Sin embargo, recuerde que las piezas prototipo fabricadas mediante mecanizado o corte por láser pueden no replicar perfectamente las características del estampado. El comportamiento del retroceso elástico (springback), el acabado superficial y la calidad del borde pueden diferir entre los distintos procesos. Utilice los prototipos para la validación conceptual, pero espere ciertas refinaciones al pasar al estampado en producción.

Variables del plazo de entrega a tener en cuenta

Más allá del costo, el cronograma suele determinar el éxito del proyecto. ¿Cuánto tiempo debe esperar para obtener las herramientas personalizadas para estampado de metal? Los plazos de entrega varían considerablemente según la complejidad y las capacidades del fabricante.

Plazos de entrega típicos:

- Matrices sencillas de troquelado – 2-4 semanas

- Matrices progresivas de complejidad moderada – 4-8 semanas

- Herramental complejo de múltiples estaciones – 8 a 16 semanas o más

- Piezas de producción tras la aprobación del herramental – 2 a 6 semanas, según el volumen

Varios factores pueden prolongar su cronograma más allá de estas estimaciones:

- Cambios de diseño tras la aprobación de ingeniería

- Problemas de disponibilidad de materiales para aleaciones especiales

- Requisitos de certificación de calidad para industrias reguladas

- Procesos de inspección y aprobación de la primera pieza

- Logística de envío, especialmente para proveedores internacionales

Trabajar con proveedores que cuentan con capacidades internas —desde el diseño hasta el acabado— puede acelerar significativamente el ciclo general. Cuando un único proveedor se encarga de todo, desaparecen las transferencias entre proveedores y la comunicación se vuelve más sencilla.

Comprender estos factores de coste y las variables del tiempo de entrega le permite tomar decisiones informadas sobre sus inversiones en herramientas. Sin embargo, conocer la economía implicada es solo una parte de la ecuación: seleccionar el tipo de troquel adecuado para su aplicación específica y encontrar al socio de fabricación adecuado requiere un enfoque sistemático, que analizaremos a continuación.

Selección del troquel adecuado para su aplicación

Usted comprende la economía y los plazos de entrega, pero ¿cómo navega realmente desde sus requisitos de producción hasta el tipo de troquel adecuado y el socio de fabricación óptimo? Aquí es donde muchos compradores tienen dificultades, enfrentando un laberinto de opciones técnicas sin un marco claro para la toma de decisiones. Cambiemos eso con un enfoque sistemático que vincule sus necesidades específicas con la solución óptima.

Asociación del tipo de troquel a su aplicación

Piense en la selección del troquel como responder una serie de preguntas, cada una de las cuales reduce sus opciones hasta que la elección correcta se vuelve evidente. Comience con los fundamentos de su aplicación y luego incorpore las realidades de producción y las restricciones presupuestarias.

Paso 1: Defina su tipo de aplicación

¿Qué es exactamente lo que intenta lograr? Su respuesta apunta hacia categorías específicas de troqueles:

- Solo operaciones de corte (troquelado, perforación, recorte) → Comience con troqueles de troquelado o troqueles compuestos

- Operaciones de conformado (doblado, embutido, estampado en relieve) → Considere troqueles de conformado o troqueles compuestos

- Varias operaciones secuenciales → Los troqueles progresivos se convierten en candidatos sólidos

- Piezas grandes con geometría compleja → Los troqueles de transferencia manejan lo que los troqueles progresivos no pueden

- Identificación y Trazabilidad → Troqueles de marcado para logotipos, números de serie o códigos

Paso 2: Considere el material de su pieza de trabajo

Según las recomendaciones técnicas de Zintilon, las propiedades del material influyen profundamente en el diseño y la selección de los troqueles. Pregúntese:

- ¿Qué material está estampando? (acero dulce, acero inoxidable, aluminio, cobre, aleaciones especiales)

- ¿Cuál es el rango de espesores del material?

- ¿Cómo afectan la dureza y la ductilidad del material su conformabilidad?

- ¿Presenta el material un rebote significativo que requiera compensación?

Los aceros de alta resistencia y las aleaciones de aluminio —cada vez más comunes en la reducción de peso automotriz— requieren mayores tonelajes de prensa y herramientas especializadas. Asegúrese de que cualquier proveedor que considere pueda cumplir con sus requisitos específicos de material.

Paso 3: Cuantifique su volumen de producción

El volumen de producción suele determinar qué tipo de troquel resulta económicamente viable:

| Volumen Anual | Enfoque recomendado | Razón |

|---|---|---|

| Menos de 1.000 piezas | Mecanizado CNC o corte por láser | La inversión en herramientas no justifica el estampado |

| de 1.000 a 10.000 piezas | Troqueles de corte simple o compuestos | Un costo moderado de herramientas repartido sobre el volumen |

| de 10.000 a 100.000 piezas | Troqueles compuestos o progresivos básicos | Las ganancias de eficiencia justifican la inversión en herramientas |

| más de 100 000 piezas | Matrices progresivas o de transferencia | La producción a alta velocidad maximiza el retorno de la inversión (ROI) |

Paso 4: Especificar los requisitos de tolerancia

No especifique tolerancias excesivamente ajustadas. Tolerancias más estrechas incrementan los costos sin mejorar el funcionamiento, si su aplicación no las requiere. Revise sus requisitos funcionales y especifique las tolerancias más holgadas que sigan siendo válidas.

Paso 5: Establecer las restricciones presupuestarias

Sea realista respecto a su presupuesto total, incluyendo herramientas, producción, mantenimiento e iteraciones potenciales del diseño. En ocasiones, una matriz más sencilla con costos ligeramente superiores por pieza resulta más conveniente que una matriz progresiva compleja con precios unitarios más bajos pero una inversión inicial masiva.

Evaluación de fabricantes y socios especializados en matrices

Una vez que haya definido sus necesidades, encontrar al fabricante adecuado de conjuntos de matrices se vuelve fundamental. No todos los proveedores ofrecen las mismas capacidades, y la diferencia entre un proveedor suficiente y uno excelente puede afectar drásticamente el éxito de su producción.

Requisitos de Certificación

Para matrices de estampación automotriz y otras aplicaciones exigentes, las certificaciones indican una capacidad real y no meras afirmaciones de marketing. Según TÜV SÜD , la certificación IATF 16949 aborda específicamente los requisitos de calidad automotriz que la certificación ISO 9001 general no cubre, incluida la prevención de defectos, la reducción de la variabilidad en la cadena de suministro y los requisitos específicos del cliente.

A medida que el Guía de selección de proveedores de Shaoyi destaca que un proveedor que afirma ser «conforme con IATF» sin poseer la certificación efectiva no ha pasado las rigurosas auditorías de terceros que garantizan el cumplimiento de la norma. Solicite siempre los certificados vigentes y verifique su validez.

Criterios clave de evaluación para fabricantes de matrices:

- Certificaciones de calidad – IATF 16949 para aplicaciones automotrices; como mínimo, ISO 9001 para fabricación general. Por ejemplo, Shaoyi mantiene la certificación IATF 16949 para sus capacidades en matrices de estampación automotriz , cumpliendo así los requisitos de calidad a nivel de fabricante original (OEM)

- Apoyo técnico – ¿Pueden optimizar su diseño para la fabricación? Los proveedores sólidos ofrecen retroalimentación sobre la facilidad de fabricación (DFM) que mejora la calidad y reduce los costos

- Capacidades de simulación CAE – Los proveedores avanzados utilizan simulaciones para predecir y prevenir defectos antes de la producción física. Esta capacidad —ofrecida por fabricantes como Shaoyi— identifica virtualmente posibles problemas de conformado, efectos de rebote (springback) y interferencias en las herramientas

- Velocidad de prototipado – Cuando necesita validar diseños rápidamente, la prototipación rápida resulta fundamental. Algunos fabricantes entregan piezas prototipo en tan solo 5 días, acelerando significativamente su ciclo de desarrollo

- Capacidades internas de utillajes – Los proveedores que mantienen las matrices internamente pueden responder con rapidez ante problemas. Enviar las herramientas para reparación puede llevar días o semanas; en cambio, un taller de herramientas interno suele resolver los inconvenientes en cuestión de horas

- Rango de capacidad de la prensa – Verifique que dispongan de prensas con la tonelaje adecuado para su material y geometría. Las aplicaciones automotrices suelen requerir prensas de 100 a 600+ toneladas

- Tasas de aprobación en el primer intento – Esta métrica revela el nivel de madurez del proceso. Los proveedores de alto desempeño logran tasas de aprobación en primera instancia superiores al 90 %, lo que reduce los ciclos de iteración y el tiempo hasta la producción

Preguntas que debe formular a posibles proveedores:

- ¿Cuál es su tasa actual de rechazo y puede documentarla?

- ¿Ofrecen documentación completa PPAP para aplicaciones automotrices?

- ¿Qué herramientas de simulación utilizan para ensayos virtuales de matrices?

- ¿Pueden gestionar nuestro proyecto desde la fase de prototipo hasta la producción en masa?

- ¿Cuál es su plazo medio desde la aprobación del diseño hasta la entrega del primer artículo?

- ¿Cómo gestionan el mantenimiento y la restauración de las matrices?

Consideraciones sobre matrices metálicas personalizadas para estampación

Cuando su aplicación requiere una matriz metálica personalizada en lugar de soluciones comerciales estándar, entran en juego varios factores adicionales para garantizar el éxito en la estampación de piezas metálicas:

- Colaboración en diseño – Los mejores resultados surgen cuando los equipos de ingeniería del proveedor trabajan junto con sus diseñadores desde la etapa conceptual, y no después de que los planos estén definitivos

- Obtención de Materiales – Para el estampado metálico personalizado para automoción, verifique que su proveedor tenga relaciones con acerías fiables y pueda asegurar la asignación de materiales incluso durante períodos de volatilidad del mercado

- Escalabilidad – Es posible que sus volúmenes aumenten. Asegúrese de que su socio pueda escalar desde las primeras series hasta la producción en serie sin necesidad de nuevas inversiones en herramientas

- Consideraciones geográficas – Aunque los proveedores extranjeros pueden ofrecer precios unitarios más bajos, tenga en cuenta los plazos de entrega, los desafíos de comunicación, los costes de transporte y los riesgos de la cadena de suministro para realizar un análisis completo del coste total incorporado

La brecha entre los proveedores que simplemente ofrecen precios bajos y aquellos que entregan herramientas fiables y de alta calidad puede marcar la diferencia entre un lanzamiento de producción fluido y retrasos costosos. En particular, para aplicaciones de matrices de estampación automotriz, asociarse con fabricantes que comprenden los requisitos de los fabricantes de equipos originales (OEM) —y que pueden demostrar capacidades comprobadas mediante certificaciones, herramientas de simulación y métricas de calidad documentadas— reduce el riesgo mientras mejora los resultados.

Con un marco claro para la selección de matrices y la evaluación de proveedores en mano, usted está en condiciones de tomar decisiones con confianza. Sin embargo, la industria de la estampación sigue evolucionando: comprender hacia dónde se dirige la tecnología le ayuda a prepararse para futuras oportunidades y a realizar inversiones que sigan siendo relevantes a medida que avancen las capacidades.

Tomar Decisiones Fundadas sobre Matrices

Ha recorrido todo el panorama de las matrices de estampación metálica: desde la comprensión de los conceptos fundamentales hasta la evaluación de proveedores y la resolución de problemas comunes. Ahora es el momento de sintetizar estas ideas en pasos concretos que impulsen sus proyectos hacia adelante. Ya sea que esté explorando opciones por primera vez o optimizando operaciones existentes, las decisiones que tome respecto a las herramientas influirán en su éxito productivo durante años venideros.

Conclusiones clave para el éxito en la selección de matrices

A lo largo de esta guía, han surgido varios puntos críticos de decisión que distinguen las operaciones exitosas de estampación de las frustrantes:

La matriz de estampación metálica adecuada no es la opción más económica ni la más sofisticada; es aquella que se ajusta a sus requisitos específicos de aplicación, volúmenes de producción y estándares de calidad, al tiempo que ofrece el menor costo total de propiedad.

Esto es lo que más importa al tomar su decisión:

- Ajuste el tipo de matriz a la aplicación – Las matrices progresivas destacan en la producción en grandes volúmenes de piezas complejas; las matrices compuestas ofrecen precisión para series medias; las matrices de transferencia manejan conjuntos grandes e intrincados

- La compatibilidad con el material determina la durabilidad – Los aceros para herramientas de alta calidad y un tratamiento térmico adecuado prolongan notablemente la vida útil de la matriz, especialmente al estampar materiales abrasivos o de alta resistencia

- Especifique las tolerancias con criterio – Especificar tolerancias excesivamente ajustadas supone un gasto innecesario; especificarlas demasiado laxas genera problemas de calidad. Defina primero los requisitos funcionales y, a continuación, determine las tolerancias más holgadas que resulten aceptables

- El volumen determina la viabilidad económica – El estampado resulta económicamente viable a partir de 10 000 piezas anuales; por debajo de este umbral, otros procesos suelen ser más económicos

- Las capacidades del proveedor son fundamentales – Certificaciones como IATF 16949, herramientas de simulación CAE y métricas de calidad documentadas distinguen a socios fiables de proveedores arriesgados

Tendencias Emergentes que Moldean el Futuro

La industria del estampado de precisión sigue evolucionando rápidamente. Según el análisis sectorial de Step Metalwork, varias tendencias están transformando lo que es posible lograr con estampados metálicos personalizados:

Los materiales avanzados amplían las posibilidades

La demanda de aceros de alta resistencia, aleaciones de aluminio y titanio sigue creciendo, especialmente en aplicaciones automotrices y aeroespaciales, donde la reducción de peso resulta fundamental. Estos materiales requieren diseños de matrices más sofisticados y aceros para herramientas más duros, pero permiten fabricar componentes que anteriormente eran imposibles de producir de forma rentable.

El diseño basado en simulación se está convirtiendo en estándar

Como La investigación de Altair indica , el diseño impulsado por simulación para la fabricación (SDfM, por sus siglas en inglés) aporta conocimientos directamente a las manos de los diseñadores de productos, lo que permite detectar y corregir errores de diseño desde una etapa temprana. Este enfoque reduce los ciclos de ensayo y error, evita defectos costosos en las pruebas de moldes y acelera el tiempo hasta la producción. Las pruebas virtuales de matrices ahora pueden predecir el flujo del material, el comportamiento de recuperación elástica (springback) y los posibles problemas de conformado antes de mecanizar cualquier acero.

Automatización e Integración de la Industria 4.0

Las operaciones modernas de estampación incorporan cada vez más robótica, monitoreo en tiempo real y análisis de datos. Estas tecnologías mejoran la consistencia, reducen los errores humanos y permiten un mantenimiento predictivo que evita paradas no planificadas. Al evaluar a un proveedor de herramientas para estampación de metal, pregunte sobre sus capacidades de automatización y su integración digital.

La prototipación más rápida acelera el desarrollo

La brecha entre el concepto y la producción sigue reduciéndose. Algunos fabricantes ahora entregan piezas prototipo en días, en lugar de semanas, lo que permite iteraciones rápidas del diseño antes de comprometerse con las herramientas de producción. Esta capacidad resulta especialmente valiosa al desarrollar nuevos productos para mercados competitivos, donde el tiempo de comercialización determina el éxito.

Sus Próximos Pasos Adelante

¿Hacia dónde va a partir de aquí? Su trayectoria depende de su ubicación actual en el proceso:

Si aún está investigando opciones:

- Documente exhaustivamente los requisitos de su aplicación: geometría de la pieza, material, volúmenes y tolerancias

- Determine si necesita matrices de estampación industrial para producción o matrices de marcado para identificación

- Evalúe si un juego de sellos numerados o una matriz de marcado personalizada satisface mejor sus necesidades de trazabilidad

- Investigue posibles proveedores y verifique que sus certificaciones cumplan con los requisitos de su sector industrial

Si está listo para solicitar cotizaciones:

- Prepare planos completos con especificaciones del material y acotaciones de tolerancias

- Indique las previsiones de volumen anual y las proyecciones potenciales de crecimiento

- Pregunte a los proveedores sobre sus capacidades de simulación por CAE y sus tasas de aprobación en la primera pasada

- Solicite referencias de clientes con aplicaciones similares

- Evalúe el costo total de propiedad, no solo el precio unitario

Si está optimizando operaciones existentes:

- Implemente programas de mantenimiento preventivo para prolongar la vida útil de las matrices y reducir las paradas no planificadas

- Revise los parámetros de su conjunto de estampación —holguras, tonelaje, velocidades de alimentación— para identificar oportunidades de optimización

- Considere si materiales avanzados para matrices o recubrimientos podrían reducir la frecuencia de mantenimiento

- Evalúe si las herramientas de simulación podrían mejorar su proceso de diseño a producción

Para quienes buscan acelerar la producción automotriz con socios manufactureres certificados, Shaoyi ofrece una solución integral. Su equipo de ingeniería combina la certificación IATF 16949 con simulaciones avanzadas CAE para la prevención de defectos, ofreciendo prototipado rápido en tan solo 5 días y manteniendo una tasa de aprobación a primera instancia del 93 %. Ya sea que necesite matrices de estampación de precisión para nuevos programas o la optimización de herramientas para producción existente, sus capacidades en matrices de estampación automotriz ofrecen herramientas rentables y de alta calidad adaptadas a los estándares de los fabricantes originales (OEM).

Las decisiones sobre matrices de estampación que tome hoy influirán en la calidad de su producción, sus costos y su competitividad durante años venideros. Armado con los conocimientos de esta guía —sobre los tipos de matrices, los procesos de fabricación, la selección de materiales, las técnicas de resolución de problemas y los criterios de evaluación de proveedores— usted está en condiciones de tomar esas decisiones con confianza.

Preguntas frecuentes sobre matrices de estampación metálica

1. ¿Cuáles son los distintos tipos de matrices de estampación?

Los principales tipos incluyen matrices progresivas para la producción continua en grandes volúmenes, matrices de transferencia para piezas grandes y complejas, matrices compuestas para operaciones múltiples simultáneas y matrices de marcado con fines de identificación. Las matrices progresivas avanzan mediante estaciones secuenciales a velocidades de hasta 1.500 golpes por minuto, mientras que las matrices de transferencia desplazan piezas individuales entre estaciones separadas para ensamblajes intrincados. Las matrices compuestas realizan cortes, doblados y conformados en un solo golpe, lo que las convierte en ideales para componentes de tamaño medio que requieren una precisión excepcional.

2. ¿Cuánto cuesta el estampado de metal personalizado?

Los costos de los troqueles personalizados para estampación de metal oscilan entre 15 000 y más de 50 000 USD, según su complejidad, tamaño, selección de material y requisitos de tolerancia. Los principales factores que influyen en el costo son la complejidad del troquel, las calidades superiores de acero para herramientas, las especificaciones de tolerancia ajustadas y el volumen de producción previsto. Aunque la inversión inicial en utillaje es significativa, el costo por pieza disminuye drásticamente con el volumen: distribuir un troquel de 30 000 USD entre 100 000 piezas supone únicamente 0,30 USD por pieza, frente a 60 USD por pieza si se fabrican solo 500 unidades. Fabricantes como Shaoyi ofrecen utillajes certificados conforme a la norma IATF 16949, con prototipado rápido en 5 días para ayudar a validar los diseños antes de realizar la inversión completa para la producción en serie.

3. ¿Cuánto tiempo duran los troqueles para estampación de metal?

Los troqueles progresivos bien diseñados para estampación de acero suave pueden ofrecer de 1 a 2 millones de ciclos antes de requerir un mantenimiento importante, mientras que el mismo troquel trabajando con acero inoxidable abrasivo podría necesitar atención tras 500 000 ciclos. La durabilidad del troquel depende de la calidad del acero para herramientas, de la dureza del material de la pieza de trabajo, de la velocidad de producción, de las prácticas de mantenimiento y de una lubricación adecuada. Los aceros para herramientas de alta gama, como el D2 tratado térmicamente a 58–62 HRC, amplían significativamente la vida útil, y los insertos de carburo en zonas de alto desgaste pueden mejorar aún más la resistencia en aplicaciones exigentes.

4. ¿Qué tolerancias puede alcanzar la estampación de metales?

Las operaciones de estampado metálico de alta precisión pueden mantener tolerancias dimensionales de ±0,002 pulgadas para agujeros y bordes, alcanzando en algunos casos ±0,001 pulgadas. Sin embargo, las tolerancias alcanzables varían según el tipo de material, la geometría de la pieza, el espesor del material y el volumen de producción. Los materiales más blandos, como el aluminio, permiten un control más ajustado que los aceros inoxidables elásticos, y las formas complejas con múltiples dobleces acumulan mayor variación. Especificar las tolerancias más laxas que satisfagan los requisitos funcionales ayuda a controlar los costos sin comprometer la calidad.

5. ¿Qué certificaciones debo buscar en un fabricante de matrices de estampado?

La certificación ISO 9001:2015 demuestra la existencia de un sistema documentado de gestión de la calidad, mientras que la norma IATF 16949 es fundamental para aplicaciones automotrices, ya que abarca la prevención de defectos, la reducción de las variaciones en la cadena de suministro y los requisitos específicos de los fabricantes de equipos originales (OEM). La norma ISO 13485:2016 regula los estándares de fabricación de dispositivos médicos. Más allá de las certificaciones, evalúe las capacidades de simulación mediante CAE para ensayos virtuales de matrices, las tasas de aprobación en el primer intento (los mejores desempeños superan el 90 %), las capacidades internas de fabricación de herramientas y las opciones de prototipado rápido. Las certificaciones verificadas mediante auditorías de terceros ofrecen evidencia objetiva de una capacidad real de fabricación.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —