- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Fabricantes de troqueles de estampación desenmascarados: lo que no le dirán sobre los precios

Time : 2026-01-26

Comprensión de la fabricación de matrices de estampación y su impacto industrial

Cuando toma su smartphone, conduce su automóvil o visita un hospital, está interactuando con productos que no existirían sin las matrices de estampación. Pero, ¿qué es exactamente una matriz en la fabricación? En términos sencillos, las matrices de estampación son herramientas diseñadas con precisión que transforman láminas planas de metal en componentes tridimensionales complejos mediante la aplicación controlada de fuerza y geometrías cuidadosamente diseñadas. Los fabricantes de matrices de estampación crean estas herramientas esenciales que constituyen la columna vertebral de la producción en masa en prácticamente todos los sectores industriales importantes.

La base de la conformación precisa de metales

Imagine tratar de producen millones de soportes metálicos idénticos , conectores o carcasas manualmente. La inconsistencia sería abrumadora y el costo, astronómico. Es precisamente por esto por lo que existe la industria de matrices. Las matrices de estampación metálica permiten a los fabricantes producir componentes de alta precisión y gran volumen con una consistencia y eficiencia notables.

En su esencia, las matrices de estampación constan de dos componentes principales: un punzón y una cavidad matriz. Cuando una prensa fuerza el punzón contra una lámina metálica colocada sobre la cavidad matriz, el material adquiere exactamente la forma diseñada en la herramienta. Este concepto aparentemente sencillo exige una precisión extraordinaria en su ejecución. Las tolerancias suelen medirse en milésimas de pulgada, y hasta imperfecciones microscópicas pueden volver inutilizable una matriz para la producción.

La calidad de sus matrices de estampación determina directamente su capacidad productiva. Una matriz bien diseñada no solo conforma el metal: define sus costos por pieza, la velocidad de producción y, en última instancia, su posición competitiva en el mercado.

Por qué las matrices de estampación impulsan la fabricación moderna

Comprender qué son las matrices en la fabricación ayuda a explicar por qué estas herramientas requieren una inversión tan significativa. La fabricación de matrices sirve a cuatro industrias críticas, cada una con demandas específicas:

- Automotriz: Desde los paneles estructurales de la carrocería hasta los intrincados conectores eléctricos, los vehículos contienen miles de componentes estampados que requieren tolerancias ajustadas y acabados superficiales impecables.

- Aeroespacial: Las aplicaciones críticas desde el punto de vista del peso exigen la estampación precisa de aleaciones de aluminio y titanio, sin margen de error alguno.

- El equipo electrónico: Los componentes miniaturizados para dispositivos requieren matrices de estampación capaces de producir características cuyas dimensiones se miden en fracciones de milímetro.

- Médica: Los instrumentos quirúrgicos y los dispositivos implantables exigen matrices de estampación que cumplan con los estándares de calidad y trazabilidad más rigurosos.

A lo largo de esta guía, adquirirá los conocimientos técnicos necesarios para evaluar de forma eficaz a los fabricantes de matrices de estampación. Trataremos los tipos de matrices, los procesos de fabricación, la selección de materiales, las especificaciones de tolerancias y los factores de coste que la mayoría de los fabricantes no discuten abiertamente. Ya sea que esté adquiriendo su primera matriz o optimizando una cadena de suministro existente, comprender estos fundamentos le permitirá tomar decisiones informadas, independientemente del fabricante que finalmente elija.

Tipos de troqueles de estampado y cuándo utilizar cada uno

Elegir el tipo adecuado de matriz es una de las decisiones más trascendentales que tomará al trabajar con fabricantes de matrices de estampación. Elija con acierto y optimizará la eficiencia de producción mientras minimiza los costes por pieza . Elija incorrectamente y podría enfrentarse a gastos innecesarios, cuellos de botella en la producción o problemas de calidad que afecten a sus operaciones durante años. Entonces, ¿cómo saber qué tipo de matriz se adapta a su aplicación?

La respuesta depende de varios factores interconectados: su volumen de producción, la complejidad de la pieza, los requisitos de tolerancia y las restricciones presupuestarias. Analicemos los cuatro tipos principales de matrices de estampación que ofrecen los fabricantes de matrices, explorando cuándo cada una resulta estratégicamente adecuada para sus necesidades específicas.

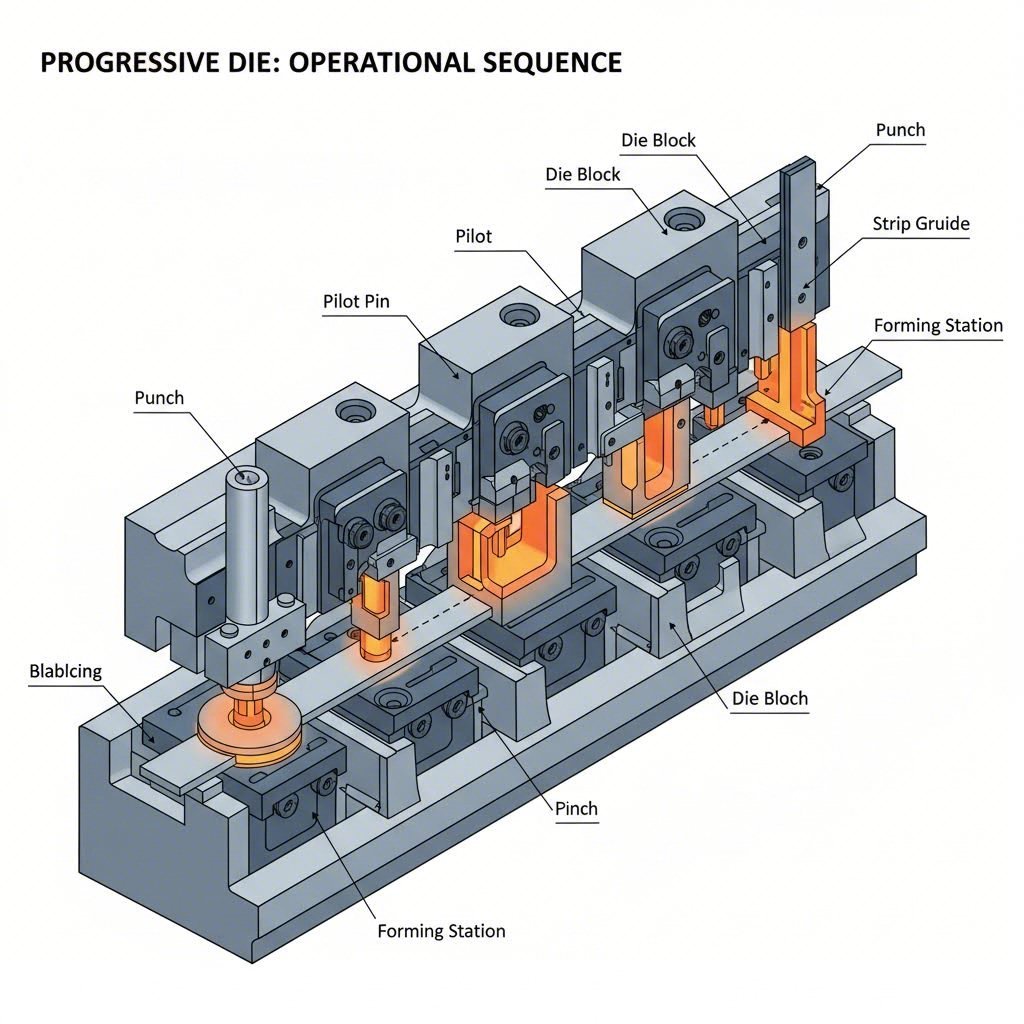

Troqueles progresivos para alta eficiencia en volumen

Cuando necesita producir miles o millones de piezas idénticas, la estampación con matriz progresiva se convierte en su herramienta más eficaz. Una matriz progresiva contiene múltiples estaciones dispuestas secuencialmente dentro de una única herramienta. A medida que la tira metálica avanza a través de cada estación, se realizan simultáneamente distintas operaciones —corte en bruto, perforación, conformado y doblado— en cada etapa.

Estas son las razones por las que las matrices progresivas dominan la producción en grandes volúmenes:

- Velocidad: La estampación metálica con matriz progresiva puede producir de 300 a 1.500+ piezas por minuto, según la complejidad de la pieza y las capacidades de la prensa.

- Consistencia: Dado que todas las operaciones se llevan a cabo en una única configuración, la variación entre pieza y pieza permanece mínima.

- Eficiencia Laboral: Una vez configurada, una matriz progresiva funciona con una intervención mínima del operario, reduciendo drásticamente los costes laborales por pieza.

- Optimización de Materiales: Los diseñadores experimentados de matrices pueden anidar eficientemente las piezas dentro de la tira, minimizando los residuos.

Sin embargo, las matrices progresivas implican una inversión inicial significativa. La complejidad de la herramienta supone unos costes iniciales más elevados y plazos de entrega más largos. Asimismo, requieren sistemas de alimentación de tira precisos y pueden no ser adecuadas para piezas extremadamente grandes o para aquellas que necesitan embutidos profundos.

Matrices compuestas y de transferencia para geometrías complejas

No todas las piezas son adecuadas para el estampado con matriz progresiva. Cuando su componente exige geometrías complejas, múltiples operaciones en distintos planos o características que no pueden lograrse mediante una progresión lineal de la tira, las matrices compuestas y de transferencia ofrecen soluciones superiores.

Compound dies realizar múltiples operaciones simultáneamente en un solo golpe de prensa. Imagine que necesita una pieza que requiere tanto troquelado como perforación con una alineación precisa. Un troquel compuesto realiza ambas operaciones a la vez, garantizando una concentricidad perfecta entre las características.

Los moldes de transferencia adoptan un enfoque distinto. En lugar de alimentar una tira continua, los blanks individuales se desplazan de estación en estación mediante dedos mecánicos u otros mecanismos de transferencia. Esto permite:

- Operaciones en múltiples superficies de la pieza

- Embutidos profundos y conformado tridimensional complejo

- Procesamiento de blanks previamente cortados, en lugar de material en rollo

- Manipulación de piezas más grandes que resultarían poco prácticas en troqueles progresivos

Matrices de una sola golpeada (también denominadas matrices simples o de una sola operación) realizan únicamente una operación por golpe de prensa. Aunque son menos eficientes para volúmenes elevados, ofrecen costos más bajos de herramientas y tiempos de entrega más cortos. Son ideales para la fabricación de prototipos, producción en volúmenes bajos o operaciones secundarias sobre piezas fabricadas mediante otros métodos.

Selección del tipo de matriz: una comparación exhaustiva

La selección entre estos tipos de matrices requiere sopesar simultáneamente múltiples factores. La siguiente tabla comparativa proporciona un marco de referencia para evaluar qué enfoque se adapta mejor a sus requisitos de producción:

| Tipo de dado | Volumen de producción | Complejidad de la Parte | Tiempo de configuración | Costo por pieza | Aplicaciones típicas |

|---|---|---|---|---|---|

| Matrices progresivas | Alto (100 000 piezas o más) | Moderado a alto | Configuración inicial más larga; cambio de configuración mínimo | Muy Bajo | Soportes automotrices, conectores eléctricos, componentes para electrodomésticos |

| Compound dies | Medio a alto (10 000-500 000) | Moderado (piezas planas) | Moderado | Bajo a moderado | Arandelas, juntas tóricas, troqueles de precisión con múltiples perforaciones |

| Los moldes de transferencia | Medio a alto (25 000-1 000 000) | Muy alto | Más larga (múltiples estaciones) | Bajo a moderado | Carcasas estampadas en profundidad, paneles automotrices complejos, piezas conformadas con múltiples ejes |

| Matrices de una sola golpeada | Bajo a medio (100-50 000) | Bajo a moderado | Rápido | Más alto | Prototipos, series cortas, operaciones secundarias |

Observe cómo la economía cambia drásticamente según el volumen. Una matriz progresiva podría tener un costo inicial significativamente mayor que una alternativa de una sola golpeada, pero cuando se producen medio millón de piezas anualmente, esa inversión rinde dividendos gracias a unos costos por pieza notablemente más bajos. Por el contrario, utilizar herramientas progresivas costosas para una producción anual de 5 000 piezas rara vez resulta financieramente sensata.

Al consultar con fabricantes de matrices de estampación, comparta con ellos su panorama completo de producción: proyecciones de volumen, requisitos de tolerancias, geometría de la pieza y precio objetivo. Todos estos factores influyen en qué tipo de matriz ofrece el mejor valor. Los mejores fabricantes lo guiarán hacia la solución adecuada, en lugar de recurrir por defecto a la opción más cara.

Comprender estos tipos de matrices lo prepara para la siguiente consideración crítica: cómo se fabrican realmente las matrices de estampación y qué procesos determinan su calidad final y su rendimiento.

Explicación del proceso completo de fabricación de matrices

¿Alguna vez se ha preguntado qué ocurre entre la emisión de un pedido a los fabricantes de matrices de estampación y la recepción de las herramientas listas para la producción? El recorrido desde el concepto hasta la matriz terminada implica una secuencia sofisticada de ingeniería, metalurgia y mecanizado de precisión que la mayoría de los compradores nunca llega a ver. Comprender este flujo de trabajo le otorga una ventaja significativa al evaluar presupuestos, establecer plazos realistas y comunicarse eficazmente con sus socios en la fabricación de herramientas.

La fabricación de herramientas y matrices no es una caja negra: se trata de un proceso cuidadosamente coordinado en el que cada etapa se basa en la anterior. Analicemos paso a paso el flujo de trabajo completo que transforma los requisitos de su pieza en la componentes de moldes de estampado que impulsará su producción durante años.

Desde el concepto de diseño hasta la herramienta de precisión

La base de cualquier proyecto exitoso de troquelado comienza mucho antes de que el metal entre en contacto con la herramienta de corte. Esta fase inicial determina si su troquel funcionará a la perfección o se convertirá en una fuente constante de frustración.

- Desarrollo del concepto y análisis de viabilidad: Los ingenieros evalúan la geometría de su pieza, las especificaciones del material y los requisitos de producción. Determinan qué tipo de troquel resulta adecuado para su aplicación, identifican posibles desafíos en el conformado y establecen estimaciones preliminares de costos. En esta etapa se suelen detectar modificaciones de diseño que pueden reducir la complejidad y el costo de las herramientas.

- Diseño de troqueles de estampación (ingeniería CAD/CAM): Mediante software avanzado, los diseñadores crean modelos tridimensionales detallados de cada componente del troquel. El diseño de troqueles para estampación metálica implica calcular el flujo del material, la compensación del rebote elástico (spring-back) y la secuenciación óptima de estaciones en troqueles progresivos. El software de simulación predice cómo se comportará la chapa metálica durante el conformado, identificando posibles problemas antes de cortar cualquier acero.

- Selección de material: Basándose en el volumen de producción, las características del material estampado y los requisitos de tolerancia, los ingenieros especifican los aceros para herramientas adecuados para cada componente. Las zonas sometidas a alto desgaste podrían requerir acero D2 o insertos de carburo, mientras que los componentes que necesitan tenacidad podrían utilizar acero S7. Esta decisión afecta directamente la durabilidad de la matriz y los costos de mantenimiento.

- Lista de materiales de la matriz: Se genera una lista exhaustiva de todos los componentes —bloques de matriz, punzones, expulsores, pasadores de guía, muelles y elementos de fijación—. Esta documentación garantiza que nada se omita durante la fabricación y establece la base para un seguimiento preciso de los costos.

¿Parece complejo? Lo es absolutamente. Sin embargo, esta inversión inicial en ingeniería evita sorpresas costosas durante la producción. Los fabricantes experimentados de matrices de estampación destinan recursos significativos a esta fase, ya que corregir errores de diseño en acero endurecido resulta exponencialmente más costoso que abordarlos en CAD.

Operaciones críticas de mecanizado y acabado

Una vez que los diseños están definitivos y los materiales han sido adquiridos, el mecanizado de matrices transforma el acero en bruto en herramientas de precisión. Aquí es donde las matrices en la fabricación adquieren verdaderamente su forma.

- Mecanizado en bruto: Las fresadoras CNC eliminan gran parte del material de los bloques de matriz, estableciendo formas y características aproximadas. Los operarios dejan intencionadamente ciertas cantidades de material en bruto para las operaciones de acabado. En esta etapa, la velocidad es importante, pero aún no son críticas las tolerancias de precisión: eso vendrá después.

- Tratamiento térmico: Los componentes de la matriz experimentan ciclos controlados de calentamiento y enfriamiento para alcanzar los niveles de dureza deseados. Esta transformación metalúrgica otorga a los aceros para herramientas su resistencia al desgaste y su durabilidad. Distintos componentes pueden requerir especificaciones diferentes de tratamiento térmico, según su función.

-

Maquinado de Precisión: Aquí es donde los fabricantes de matrices de estampación se diferencian de los proveedores de productos genéricos. Varios procesos especializados logran las dimensiones finales:

- Mecanizado por hilo EDM (mecanizado por descarga eléctrica): Un fino alambre eléctricamente cargado corta perfiles intrincados con extrema precisión. Este proceso destaca en la fabricación de formas complejas de punzones y matrices, con tolerancias medidas en diezmilésimas de pulgada.

- EDM por hundimiento: Un electrodo conformado «quema» cavidades precisas en acero endurecido. Ideal para crear superficies texturizadas o características tridimensionales complejas a las que no pueden acceder los métodos convencionales de mecanizado.

- Rectificado con plantilla: Para las tolerancias más exigentes en la ubicación de agujeros y en los acabados superficiales, el rectificado con plantilla ofrece una precisión que ningún otro método puede igualar.

- Rectificado de superficies: Obtiene superficies planas y paralelas, esenciales para una correcta alineación de las matrices y una calidad constante de las piezas.

- El conjunto: Herreros especializados ensamblan todos los componentes, garantizando la alineación y el funcionamiento adecuados. Se ajustan los pasadores de guía a los juegos de matrices, se instalan los muelles con la precarga correcta y se fijan los componentes de corte. Esta etapa requiere una experiencia artesanal que ninguna máquina puede replicar.

- Prueba y ajuste: El troquel ensamblado se introduce en una prensa de prueba para las pruebas iniciales. Los ingenieros fabrican piezas de muestra, miden las dimensiones críticas e identifican cualquier zona que requiera ajuste. Es habitual, durante este proceso iterativo, mecanizar nuevamente los troqueles para modificar el ajuste, el sincronismo o el flujo del material.

- Validación y aprobación: Las piezas finales de muestra se someten a una inspección exhaustiva conforme a las especificaciones del plano. Mediciones estadísticas verifican la capacidad del proceso. Únicamente tras cumplir todos los criterios de calidad obtiene el troquel la aprobación para su liberación a producción.

Cada una de estas diez etapas contribuye directamente a la calidad final del troquel. Saltarse o acortar cualquiera de ellas provoca problemas durante la producción: problemas cuya resolución cuesta mucho más que hacerlo correctamente desde el principio. Al evaluar presupuestos de distintos proveedores, recuerde que las diferencias significativas de precio suelen reflejar diferencias en el rigor del proceso en una o varias de estas etapas críticas.

Con el proceso de fabricación desmitificado, ahora está listo para explorar la ciencia de materiales detrás de estas herramientas de precisión, concretamente qué aceros para herramientas y opciones de carburo ofrecen un rendimiento óptimo para distintas aplicaciones.

Guía para la selección de materiales para matrices y aceros para herramientas

He aquí una verdad que la mayoría de los fabricantes de matrices para estampación no divulgarán voluntariamente: la calidad del acero utilizado en su utillaje puede marcar la diferencia entre una matriz que funcione durante cinco millones de ciclos y otra que requiera una reconstrucción tras 500 000. La selección del material afecta directamente su costo total de propiedad; sin embargo, muchos compradores se centran exclusivamente en el precio inicial, sin comprender realmente qué materiales componen su utillaje.

Las matrices de estampación en acero no son todas iguales. Las calidades de acero para herramientas especificadas para los componentes de su matriz determinan su resistencia al desgaste, su tenacidad y, en última instancia, el tiempo durante el cual su inversión produce piezas de calidad. Analicemos la ciencia de materiales que distingue a las matrices personalizadas de estampación metálica de alta gama de aquellas herramientas cuyo rendimiento es deficiente.

Grados de acero para herramientas y sus aplicaciones

Los aceros para herramientas contienen un mayor contenido de carbono (típicamente del 0,5 al 1,5 %) junto con elementos de aleación como cromo, vanadio, tungsteno y molibdeno. Estos elementos forman carburos que aportan la dureza y la resistencia al desgaste necesarias para matrices de estampación de chapa metálica. Pero ¿qué grado se adapta mejor a su aplicación?

Acero para herramientas D2 (serie para trabajo en frío)

Cuando la resistencia al desgaste es su prioridad principal, el D2 se convierte en la opción preferida. Con un contenido aproximado de un 12 % de cromo, el D2 alcanza niveles de dureza de 58-62 HRC tras el tratamiento térmico. Este grado destaca especialmente en operaciones de troquelado y perforación, donde los filos de corte sufren abrasión constante al procesar materiales de alta resistencia con matrices de chapa metálica.

Sin embargo, la excepcional dureza del D2 conlleva una contrapartida: menor tenacidad. Si su aplicación implica cargas por impacto o choque, el D2 podría astillarse o agrietarse, mientras que un grado más tenaz resistiría dichas condiciones.

Acero para herramientas A2 (serie templable al aire)

¿Necesita un rendimiento equilibrado sin una especialización extrema? A2 ofrece un punto intermedio que lo hace popular entre los fabricantes de matrices de estampación para herramientas de uso general. El endurecimiento al aire durante el tratamiento térmico provoca menos distorsión en comparación con los aceros templados en aceite o agua, lo que se traduce en tolerancias más ajustadas en los componentes terminados.

A2 alcanza una dureza de 55-62 HRC manteniendo una tenacidad razonable para aplicaciones de servicio moderado. Se utiliza comúnmente en matrices de conformado, punzones y componentes donde ni la resistencia extrema al desgaste ni la absorción de impactos son los requisitos predominantes.

Acero para herramientas S7 (Serie resistente a los impactos)

Cuando sus herramientas de estampación en acero están sometidas a impactos repetidos —por ejemplo, en operaciones de corte en bruto pesado, acuñado o aplicaciones con picos repentinos de carga—, el S7 ofrece la tenacidad que carecen otras calidades. Con una dureza de 54-58 HRC, es ligeramente más blando que el D2 o el A2, pero esta menor dureza permite una resistencia excepcional al astillamiento y a la fisuración.

El S7 encuentra su aplicación ideal en operaciones de estampación de alta resistencia, el procesamiento de materiales gruesos y cualquier componente de matriz que deba absorber cargas de impacto sin sufrir una falla catastrófica. ¿Cuál es el compromiso? Una menor resistencia al desgaste implica un afilado o reemplazo más frecuente en comparación con grados más duros.

Acero rápido M2

Desarrollado originalmente para herramientas de corte, el M2 mantiene su dureza a temperaturas elevadas, donde otros grados se ablandarían. En aplicaciones de estampación, el M2 resulta valioso cuando las operaciones a alta velocidad generan calor significativo en los bordes de corte. Su contenido de tungsteno y molibdeno le confiere una excelente dureza en rojo: la capacidad de conservar la dureza incluso cuando está incandescente por el calor.

Para juegos de matrices de estampación metálica que funcionan a velocidades exigentes, los componentes de M2 en zonas críticas de desgaste pueden prolongar considerablemente los intervalos entre afilados.

Componentes de carburo para una mayor vida útil de la matriz

Cuando el acero para herramientas simplemente no es suficiente, entra en escena el carburo. Los componentes de carburo de tungsteno pueden durar hasta 10 veces más que el acero para herramientas en aplicaciones exigentes, lo que los convierte en imprescindibles para la producción en volumen ultraelevado, pese a sus mayores costes iniciales.

¿Dónde tienen sentido las plaquitas de carburo en las matrices para chapa metálica?

- Bordes de corte en matrices progresivas: Al fabricar millones de piezas, los punzones y los insertos de matriz de carburo reducen drásticamente la frecuencia de mantenimiento.

- Materiales altamente abrasivos: El estampado de acero inoxidable, acero para resortes o acero al silicio acelera el desgaste del acero para herramientas. El carburo resiste esta abrasión durante mucho más tiempo.

- Aplicaciones con tolerancias ajustadas: La estabilidad dimensional del carburo implica menos deriva durante las series de producción, manteniendo así las tolerancias críticas durante más tiempo.

¿El inconveniente? El carburo es frágil. En aplicaciones sometidas a cargas laterales o impactos, los componentes de carburo pueden agrietarse, mientras que el acero para herramientas simplemente se deformaría. Un diseño adecuado de la matriz aprovecha las ventajas del carburo y, al mismo tiempo, lo protege frente a su vulnerabilidad al choque.

Marco de Decisión para la Selección de Materiales

Elegir entre estas opciones requiere evaluar cuatro factores clave:

- Volumen de producción: Volúmenes más altos justifican el uso de materiales más duros y resistentes al desgaste, a pesar del aumento de coste.

- Material a estampar: Los materiales abrasivos o de alta resistencia exigen una mayor resistencia al desgaste.

- Requisitos de tolerancia: Tolerancias más estrechas favorecen materiales con mayor estabilidad dimensional.

- Las limitaciones presupuestarias: Equilibrar el coste inicial de las herramientas con los gastos a largo plazo de mantenimiento y sustitución.

La siguiente tabla ofrece una comparación directa para orientar sus discusiones sobre materiales con los proveedores:

| Material | Dureza (HRC) | Resistencia al desgaste | Resistencia | Nivel de Costo | Mejores Aplicaciones |

|---|---|---|---|---|---|

| Acero para herramientas d2 | 58-62 | Excelente | Bajo-Moderado | Moderado | Operaciones de corte por troquelado, punzonado y corte de alto desgaste |

| Acero para herramientas A2 | 55-62 | Bueno | Moderado | Moderado | Punzones de uso general, matrices de conformado, herramientas versátiles |

| Acero herramienta s7 | 54-58 | Moderado | Excelente | Moderado | Aplicaciones con impacto, troquelado pesado, materiales gruesos |

| Acero rápido M2 | 60-65 | Muy bueno | Moderado | Moderado-Alto | Operaciones de alta velocidad, aplicaciones que generan calor |

| Carburo de tungsteno | 70+ (convertido) | Excepcional | Muy baja (frágil) | Alto | Volumen ultraelevado, materiales abrasivos, puntos críticos de desgaste |

Observe cómo ningún material individual destaca en todas las categorías. La elección óptima depende de los requisitos específicos de su aplicación. Al revisar las cotizaciones de distintos fabricantes de matrices de estampación, pregunte expresamente qué materiales especifican para los componentes críticos. Las diferencias de precio suelen derivarse de las decisiones sobre materiales, que afectan directamente sus costes de producción a largo plazo.

La selección de materiales constituye solo una pieza del rompecabezas de la precisión. Asimismo, es igualmente importante comprender las capacidades de tolerancia que permiten estos materiales —y cómo especificar adecuadamente sus requisitos al solicitar cotizaciones.

Normas de precisión y especificaciones de tolerancia

Cuando solicita cotizaciones a fabricantes de matrices de estampación, las especificaciones de tolerancia suelen convertirse en la conversación que distingue a los compradores informados de quienes se sorprenden más adelante con los costos. Las tolerancias ajustadas suenan impresionantes sobre el papel, pero ¿realmente las necesita? ¿Y qué ocurre con su presupuesto cuando especifica una precisión excesiva que su aplicación no requiere?

Esto es lo que entienden los ingenieros experimentados: las capacidades de matrices y estampación de alta precisión han avanzado notablemente, pero las tolerancias más ajustadas siempre tienen un coste asociado. La clave consiste en alinear sus especificaciones con los requisitos funcionales reales: ni más ni menos. Analicemos qué es factible y cómo comunicar eficazmente sus necesidades.

Tolerancias alcanzables en la fabricación moderna de matrices

Las tecnologías modernas de troqueles de precisión permiten a los fabricantes de troqueles de estampación mantener límites dimensionales notablemente ajustados. Las tolerancias estándar para estampación de chapa metálica son adecuadas para aplicaciones cotidianas, pero los proyectos críticos exigen valores aún más ajustados. ¿Qué valores debe esperar entonces?

Para aplicaciones de alta precisión, se pueden lograr tolerancias de ±0,001 pulgadas (±0,025 mm) o incluso más ajustadas en dimensiones críticas. Sin embargo, estas capacidades están sujetas a ciertas condiciones. Las propiedades del material, la geometría de la pieza y el tipo de troquel influyen todos en lo que es realista alcanzar.

Considere cómo distintos factores afectan la precisión alcanzable:

- Características del material: Los materiales dúctiles, como el aluminio y el cobre, se estampan de forma más predecible que los aceros de alta resistencia. Los materiales con mayor resistencia a la tracción resisten la deformación, pero requieren una fuerza mayor, lo que puede afectar la consistencia dimensional.

- Complejidad de la pieza: Los recortes planos simples mantienen tolerancias más ajustadas que las piezas que requieren múltiples operaciones de conformado. Cada doblez, embutido o conformado introduce variables que pueden acumularse.

- Tipo de troquel: Las matrices progresivas mantienen una excelente consistencia porque todas las operaciones se realizan en una sola configuración. Las transferencias de operaciones entre matrices separadas introducen un mayor acumulo de tolerancias.

- Volumen de producción: El estampado metálico a alta velocidad, a más de 1000 golpes por minuto, genera calor y desgaste de la herramienta, lo que afecta gradualmente las dimensiones. Los protocolos de monitoreo y ajuste se vuelven fundamentales para mantener las tolerancias durante series prolongadas.

¿Qué ocurre con características específicas? En aplicaciones de alta precisión, las dimensiones de los orificios y los perfiles de los bordes en operaciones de matriz y estampado de precisión suelen alcanzar ±0,002 pulgadas. No obstante, las tolerancias pueden aflojarse dependiendo del espesor del material, la dirección del grano y la proximidad a características conformadas. Por ejemplo, los orificios cercanos a líneas de doblado pueden desplazarse ligeramente durante las operaciones de conformado.

Las tolerancias estándar existen por una razón válida: representan el punto óptimo en el que la eficiencia manufacturera se equilibra con los requisitos funcionales. Especificar tolerancias excesivamente exigentes no mejora la calidad de las piezas; simplemente las hace más costosas.

Cómo especificar los requisitos de precisión

Comunicar eficazmente los requisitos de tolerancia evita malentendidos que conducen a la rechazo de piezas o a cotizaciones infladas. Al preparar su documentación de solicitud de cotización (RFQ), la claridad se convierte en su mayor activo.

La relación entre los requisitos de tolerancia y el costo sigue un patrón predecible: estrechar las tolerancias más allá de los niveles estándar exige controles de proceso adicionales, inspecciones más frecuentes, velocidades de producción más lentas y materiales de herramientas de gama alta. Cada uno de estos pasos incrementa los costos. Las operaciones de estampado de alta velocidad resultan menos viables a medida que aumentan los requisitos de tolerancia, ya que la velocidad y la precisión extrema rara vez coexisten de forma económica.

Siga estas mejores prácticas de especificación para comunicarse eficazmente con los fabricantes de matrices de estampado:

- Identifique las dimensiones verdaderamente críticas: No todas las dimensiones de su pieza requieren tolerancias ajustadas. Las superficies funcionales que se acoplan con otros componentes necesitan precisión. En las zonas no críticas pueden aceptarse tolerancias estándar, lo que reduce el costo total.

- Utilice GD&T cuando sea apropiado: La acotación y tolerancia geométricas proporcionan un lenguaje preciso para comunicar requisitos complejos. Las tolerancias de posición, las indicaciones de planicidad y las especificaciones de perfil eliminan cualquier ambigüedad.

- Especifique claramente los datums: Las mediciones requieren puntos de referencia. Defina qué superficies establecen su estructura de datums, para que los fabricantes sepan cómo sujetar las piezas durante la inspección.

- Incluya las especificaciones de material: Las capacidades de tolerancia varían según el material. Especifique exactamente la aleación y el temple requeridos, para que los fabricantes puedan cotizar la precisión alcanzable.

- Indique el volumen de producción: Una tolerancia fácilmente mantenible en 10 000 piezas puede resultar difícil de cumplir en 10 millones. Las expectativas de volumen ayudan a los fabricantes a evaluar los requisitos de capacidad del proceso.

- Distinga entre dimensiones críticas y dimensiones de referencia: Marque explícitamente las dimensiones verdaderamente críticas. Las dimensiones de referencia orientan la fabricación, pero no requieren inspección formal.

Los factores ambientales también influyen en los resultados de precisión. Las fluctuaciones de temperatura provocan la expansión y contracción de los materiales, lo que afecta las mediciones. La humedad impacta el rendimiento de la lubricación y puede contribuir a la corrosión durante el proceso. Los fabricantes que mantienen entornos controlados demuestran su compromiso con resultados consistentes, un factor que vale la pena considerar al evaluar posibles proveedores.

Comprender estos fundamentos sobre tolerancias le permitirá mantener conversaciones productivas con cualquier fabricante de matrices de estampación. Identificará cuándo las tolerancias cotizadas se alinean con sus necesidades reales y cuándo podría estar pagando una precisión innecesaria. Más importante aún, sabrá formular las preguntas adecuadas cuando las especificaciones y los precios no parezcan coincidir.

Las capacidades de tolerancia representan solo una dimensión de la cualificación del fabricante. Igualmente importantes son las certificaciones específicas del sector y las normas de calidad que validan la capacidad del proveedor para cumplir con los requisitos únicos de su industria.

Aplicaciones y requisitos de certificación específicos del sector

No todos los fabricantes de matrices de estampación operan al mismo nivel, y las certificaciones del sector revelan esta realidad mucho más rápidamente que cualquier presentación comercial. Cuando sus matrices de estampación para automoción deben cumplir con las especificaciones de los fabricantes originales de equipo (OEM), cuando sus componentes médicos entran en contacto con tejido humano o cuando sus piezas aeroespaciales deben resistir condiciones extremas, el «caldo de letras» de certificaciones adquiere de repente una importancia enorme. Pero ¿qué certificaciones indican realmente una capacidad efectiva y cuáles son simplemente expectativas mínimas?

Diferentes industrias imponen requisitos distintos a los fabricantes de matrices, y comprender estas diferencias le ayuda a identificar proveedores realmente calificados para su aplicación específica. Examinemos qué exige cada sector importante y cómo evaluar si un fabricante puede cumplir efectivamente con sus necesidades.

Requisitos de matrices para la industria automotriz y normas de los fabricantes originales (OEM)

La industria automotriz genera una mayor demanda de matrices de estampación que cualquier otro sector, y sus requisitos reflejan décadas de perfeccionamiento de la cadena de suministro. Cuando necesita capacidades personalizadas de estampación metálica para automoción, el panorama de certificaciones se centra en un estándar fundamental: IATF 16949 .

La norma IATF 16949 se basa en los fundamentos de la ISO 9001, pero incorpora requisitos específicos para el sector automotriz que distinguen a los proveedores competentes de los que no lo son. Esta certificación exige la planificación avanzada de la calidad del producto (APQP), los procesos de aprobación de piezas para la producción (PPAP) y los protocolos de control estadístico de procesos que los fabricantes originales (OEM) requieren de todos los eslabones de su cadena de suministro.

¿Qué significa esto prácticamente para sus proyectos de matrices de estampación automotriz?

- Capacidad del proceso documentada: Los fabricantes deben demostrar que sus procesos pueden alcanzar de forma consistente las tolerancias especificadas, no solo cumplirlas ocasionalmente.

- Enfoque en acciones preventivas: En lugar de reaccionar ante los defectos, la norma IATF 16949 exige la identificación y eliminación proactivas de modos potenciales de fallo.

- Sistemas de trazabilidad: Cada componente, lote de material y parámetro de proceso debe ser totalmente trazable a lo largo del flujo de trabajo de estampación progresiva de componentes automotrices.

- Métricas de mejora continua: Los fabricantes de equipos originales (OEM) esperan mejoras medibles año tras año en desempeño de calidad, entrega y costos.

Las estampaciones metálicas progresivas de precisión para aplicaciones automotrices exigen más que una mera capacidad básica de mecanizado. Los fabricantes originales (OEM) actuales esperan que sus proveedores utilicen simulaciones mediante CAE durante el diseño de matrices, prediciendo el flujo del material, la compensación del rebote elástico y posibles problemas de conformado antes de cortar cualquier acero. Este enfoque impulsado por la simulación reduce drásticamente el número de iteraciones en las pruebas y acelera el tiempo hasta la producción.

Los fabricantes que invierten en estas capacidades avanzadas de ingeniería logran sistemáticamente tasas más altas de aprobación en el primer intento —algunos alcanzan el 93 % o más—, lo que se traduce directamente en lanzamientos más rápidos de programas y menores costos de desarrollo. Para una visión integral de soluciones para matrices de estampación automotriz que combinan la certificación IATF 16949 con capacidades avanzadas de simulación, explore los recursos especializados de estampación automotriz disponibles con fabricantes calificados.

Exigencias de precisión médica y aeroespacial

Si los requisitos automotrices parecen rigurosos, las aplicaciones médicas y aeroespaciales elevan aún más la exigencia. La seguridad del paciente y el rendimiento crítico para el vuelo no permiten ningún tipo de compromiso.

Fabricación de dispositivos médicos (ISO 13485)

El cumplimiento normativo para dispositivos médicos exige que los fabricantes implementen sistemas de calidad específicamente diseñados para aplicaciones sanitarias. Según las directrices sectoriales de NSF , la norma ISO 13485 hace hincapié en el cumplimiento normativo y en la gestión de riesgos para garantizar la seguridad y eficacia de los dispositivos médicos.

Las diferencias clave respecto a las certificaciones generales de fabricación incluyen:

- Integración de la gestión de riesgos: La ISO 13485 exige la evaluación de riesgos en todos los procesos del sistema de calidad, incorporando acciones preventivas como entradas obligatorias en las revisiones por la dirección.

- Trazabilidad mejorada: Los componentes de dispositivos implantables requieren sistemas de trazabilidad muy superiores a los requisitos estándar de fabricación.

- Protocolos de salud del personal: Las medidas de control de la contaminación y los procedimientos de higiene del personal se convierten en obligatorios.

- Vigilancia posterior a la comercialización: Sistemas para recopilar datos de campo, investigar quejas y notificar eventos adversos a las autoridades reguladoras.

Los fabricantes de matrices de estampación que prestan servicios a empresas de dispositivos médicos deben comprender que los requisitos en materia de documentación son más prescriptivos que en otros sectores. Los expedientes de historia del diseño, los registros maestros de dispositivos y los registros de historia de dispositivos constituyen una trazabilidad documental exhaustiva que los organismos reguladores esperan examinar.

Aplicaciones aeroespaciales (AS9100)

La certificación aeroespacial mediante la norma AS9100 aborda las exigencias específicas de los componentes críticos para el vuelo. Esta norma incorpora los requisitos de la ISO 9001 y añade controles específicos del sector aeroespacial para:

- Gestión de configuración: Un control riguroso de los cambios de diseño y su documentación.

- Inspección del Primer Artículo: Una verificación exhaustiva de que los procesos de producción pueden fabricar sistemáticamente piezas conformes.

- Controles de procesos especiales: Supervisión mejorada del tratamiento térmico, el acabado superficial y otras operaciones críticas.

- Prevención de piezas falsificadas: Sistemas para evitar que materiales no autorizados ingresen a la cadena de suministro.

Las estampaciones de precisión ITD para la industria aeroespacial suelen requerir materiales como aleaciones de titanio y grados especializados de aluminio, cuyo procesamiento exige experiencia más allá de la estampación convencional de acero. Los fabricantes deben demostrar protocolos de manipulación de materiales, sistemas de trazabilidad y capacidades de ensayo específicos para estos materiales exigentes.

Requisitos de certificación por sector

Al evaluar fabricantes de matrices de estampación, utilice este marco para identificar las expectativas mínimas en cuanto a certificaciones:

-

Cadena de suministro de OEM automotrices:

- IATF 16949 (obligatoria para proveedores directos de OEM)

- ISO 9001 (mínimo para proveedores de niveles inferiores)

- Requisitos específicos del cliente (Ford Q1, GM BIQS, etc.)

-

Componentes para dispositivos médicos:

- ISO 13485 (esencial para acceder al mercado)

- Cumplimiento de la FDA 21 CFR Parte 820 (para el mercado estadounidense)

- Capacidad para operar en salas limpias (para ciertas clases de dispositivos)

-

Aeroespacial y Defensa:

- AS9100 (requisito estándar)

- Acreditación Nadcap (para procesos especiales)

- Cumplimiento de ITAR (para aplicaciones de defensa)

-

Electrónica e industria general:

- ISO 9001 (expectativa básica)

- Los requisitos específicos del sector varían según el cliente

- Cumplimiento de RoHS/REACH para los mercados aplicables

Las certificaciones aportan una cualificación básica, pero no garantizan el rendimiento. Como señalan los expertos en cadenas de suministro, las certificaciones de normas de calidad, como las otorgadas por ISO, constituyen uno de los métodos más sencillos para identificar la garantía de calidad; sin embargo, la entrega puntual, equipos experimentados y las capacidades de servicio al cliente son igualmente importantes.

Al solicitar presupuestos, pregunte a los proveedores potenciales no solo sobre sus certificaciones, sino también sobre su experiencia real en su sector industrial específico. Un fabricante que posee la certificación ISO 13485 desde hace cinco años y cuenta con decenas de clientes de dispositivos médicos ofrece una garantía distinta a la de otro fabricante recién certificado, con una trayectoria mínima en proyectos médicos.

Comprender los requisitos de certificación le ayuda a filtrar rápidamente a los proveedores calificados. Sin embargo, las certificaciones no aparecen en las facturas: los factores de coste sí. A continuación, analizaremos qué factores determinan realmente el precio de los troqueles de estampación y cómo evaluar los presupuestos de forma inteligente.

Factores de coste y cómo evaluar los presupuestos de los fabricantes

Esta es la incómoda verdad que la mayoría de los fabricantes de matrices de estampación evitan discutir abiertamente: esa cotización de 50 000 dólares que tiene sobre su escritorio podría ser una ganga, o bien una verdadera estafa. ¿Cuál es el problema? Sin comprender qué factores determinan realmente el costo de las matrices de estampación, no podrá distinguir entre ambas posibilidades. Dos cotizaciones para herramientas aparentemente idénticas pueden diferir en un 50 % o más, y, sin embargo, ambos proveedores podrían estar aplicando precios justos según sus respectivos enfoques.

La economía de las matrices de estampación funciona de manera distinta a la de la mayoría de los productos manufacturados. Su inversión inicial en herramientas representa tan solo una pieza de un panorama financiero mucho más amplio que se desarrolla a lo largo de varios años de producción. A continuación, levantamos el velo sobre los factores que determinan realmente los precios y cómo evaluar cotizaciones como un experto del sector.

Principales factores que afectan los costos en la fabricación de matrices

Cuando los fabricantes de matrices de estampación calculan su presupuesto, evalúan múltiples factores que interactúan de forma compleja. Comprender estos factores le ayuda a identificar dónde se sitúa su proyecto en el espectro de costes y dónde podría tener margen para optimizarlo.

Complejidad e intrincación del diseño

La geometría de la pieza afecta directamente a los costes de las herramientas de estampación más que cualquier otro factor. Las operaciones sencillas de troquelado requieren matrices directas, mientras que las piezas con múltiples dobleces, conformados y detalles ajustados exigen matrices progresivas con numerosas estaciones. Según análisis de costos industriales , cada característica adicional —agujeros, ranuras, detalles en relieve o lengüetas conformadas— aumenta la complejidad del diseño de la matriz, acelera su desgaste y eleva los costes de mantenimiento.

Considere cómo la complejidad se multiplica a lo largo de su diseño:

- Número de operaciones: Cada paso de conformado, perforado o doblado requiere estaciones de matriz específicas, lo que incrementa el tamaño de la herramienta y las horas de ingeniería.

- Dificultad geométrica: Las curvas complejas, las esquinas internas agudas y los embutidos profundos requieren mecanizado más sofisticado y períodos de prueba más largos.

- Acumulación de tolerancias: Las piezas con múltiples dimensiones críticas en relación entre sí exigen ingeniería de precisión que no se necesita en piezas sencillas.

Tamaño físico y requisitos de la prensa

Los troqueles más grandes requieren más materia prima, tiempos de mecanizado más largos y prensas más grandes, lo que incrementa los costos. Un troquel de estampación para un pequeño conector eléctrico podría caber en la palma de su mano, mientras que los troqueles para paneles de carrocería automotriz pueden pesar varias toneladas. Además del costo de los materiales, la sobredimensión de las herramientas limita a qué fabricantes pueden incluso presentar una oferta para su proyecto, reduciendo potencialmente la presión competitiva.

Impacto de la Selección de Materiales

Como se analizó en nuestra anterior discusión sobre los aceros para herramientas, los materiales de los componentes de las matrices afectan significativamente el precio. Los aceros para herramientas estándar son menos costosos que las calidades superiores, y las placas de carburo para zonas de alto desgaste suponen un gasto adicional considerable. Pero aquí radica la compensación que muchos compradores pasan por alto: los materiales más económicos suelen requerir mantenimientos más frecuentes y sustituciones anticipadas de la matriz, lo que potencialmente puede resultar en un mayor costo a lo largo de la vida útil de su producción.

Requisitos de Tolerancia

¿Recuerda nuestra conversación sobre precisión? Esas especificaciones de tolerancia impactan directamente en su bolsillo. La fabricación de herramientas para estampación metálica capaces de mantener una tolerancia de ±0,001" requiere mecanizado más preciso, pasos adicionales de inspección y componentes de alta gama, comparado con las capacidades estándar de ±0,005". Antes de especificar tolerancias ajustadas, pregúntese: ¿realmente requiere su aplicación esta precisión?

Expectativas de volumen de producción

Aquí es donde la economía del estampado se vuelve realmente interesante. Un mayor volumen previsto justifica una construcción de matrices más robusta —y más costosa—. Una matriz destinada a fabricar 100 000 piezas al año requiere una ingeniería distinta de la que se espera produzca 10 millones. Los proveedores tienen en cuenta la vida útil prevista de la herramienta al seleccionar materiales, planificar los servicios de mantenimiento y definir su enfoque general de diseño.

Presión por plazos de entrega

Los plazos de entrega estándar de 8 a 12 semanas permiten a los fabricantes programar con eficiencia y evitar costes adicionales. ¿Pedidos urgentes? Espere recargos del 15 al 25 % para aceleraciones moderadas, que pueden ascender al 50 % o más en casos de verdadera emergencia. Planificar con antelación ahorra dinero, literalmente.

Evaluación de presupuestos de varios fabricantes

Ha recibido tres presupuestos para su proyecto de matriz de estampación. Los precios oscilan entre 35 000 y 65 000 USD. ¿Cómo interpretar este rango? Comience reconociendo que no está comparando cosas equivalentes, a menos que profundice más.

Esto es lo que debe examinar al evaluar los presupuestos:

- Especificaciones de la herramienta: ¿Qué grados de acero para herramientas se especifican? ¿Se pueden sustituir los componentes sometidos a desgaste? ¿Se incluye carburo donde sea apropiado?

- Vida útil esperada de la herramienta: ¿Cuántas piezas debe producir esta matriz antes de requerir un mantenimiento importante? Las matrices de alta calidad pueden superar los 1 000 000 de ciclos antes de necesitar una reconstrucción significativa.

- Servicios incluidos: ¿El presupuesto incluye la puesta a punto, la inspección del primer artículo y las piezas de muestra? Su exclusión puede suponer un coste adicional considerable.

- Términos de Garantía: ¿Qué defectos o problemas de rendimiento garantiza el fabricante?

- Disposiciones relativas al mantenimiento: ¿Se incluyen componentes de repuesto sometidos a desgaste? ¿Cuál es el calendario previsto de mantenimiento?

- Costos ocultos: ¿Están incluidos o son adicionales el transporte, el embalaje, los cambios de ingeniería y el soporte en producción?

La relación entre el coste inicial del troquel y la economía a largo plazo por pieza merece una atención especial. Un troquel que cuesta 50 000 USD y produce piezas a 0,50 USD cada una podría ofrecer un valor total superior al de un troquel de 35 000 USD que produce piezas a 0,60 USD cada una, especialmente en volúmenes elevados. Realice los cálculos correspondientes sobre su cantidad prevista de producción antes de centrarse únicamente en el precio de las herramientas.

Preguntas que debe formular a cada proveedor

Equípese con estas preguntas al revisar las ofertas de los fabricantes de troqueles para estampación:

- ¿Qué calidades de acero para herramientas especifica usted para los punzones y los componentes del troquel?

- ¿Cuántos ciclos debería ejecutar este troquel antes de requerir un mantenimiento importante?

- ¿Cuál es su tasa de aprobación en primera pasada para troqueles de complejidad similar?

- ¿Incluyen los costes de prueba y las piezas de muestra en esta oferta?

- ¿Qué apoyo de ingeniería ofrece usted durante la puesta en marcha de la producción?

- ¿Cómo gestiona usted los cambios de diseño tras iniciarse la fabricación de las herramientas?

- ¿Qué componentes de repuesto recomienda mantener disponibles?

Atención a las señales de alerta: unos precios extremadamente bajos podrían indicar una comprensión inadecuada de los requisitos, una inversión insuficiente en herramientas o una falta de experiencia con su aplicación. Como señalan los profesionales experimentados del sector, intentar reducir costos en herramientas y diseño de matrices suele tener consecuencias negativas, como problemas en la producción, defectos de calidad y fallos prematuros de las herramientas.

El punto óptimo para la inversión en la fabricación de matrices equilibra el costo inicial con la eficiencia productiva, los requisitos de mantenimiento y la vida útil esperada de la herramienta. Cuando se comprende la imagen completa de los costos, es posible tomar decisiones que optimicen el valor total, en lugar de limitarse a buscar la cotización más baja.

Una vez establecidos los fundamentos de los costos, está listo para aplicar este conocimiento de forma práctica, comenzando por cómo prepararse para una colaboración exitosa con el fabricante seleccionado.

Colaboración exitosa con fabricantes de matrices de estampación

Ha evaluado las cotizaciones, comprendido los factores que afectan los costos e identificado fabricantes calificados de matrices progresivas para su proyecto. Ahora llega la fase que distingue los lanzamientos sin contratiempos de los retrasos frustrantes: trabajar efectivamente con su proveedor seleccionado. La calidad de su colaboración impacta directamente el rendimiento de las herramientas, el cumplimiento de los plazos y, en última instancia, el éxito de su producción.

Considere su relación con un fabricante de matrices de estampación como una asociación, y no como una mera transacción. Los proyectos más exitosos incluyen una participación temprana de ingeniería, documentación clara y comunicación constante durante todo el desarrollo. A continuación, exploraremos exactamente qué debe preparar y cómo colaborar de forma eficaz desde el primer contacto hasta la aprobación para producción.

Preparación de su paquete de solicitud de cotización (RFQ)

Antes de contactar a cualquier proveedor de matrices progresivas y estampación, invierta tiempo en elaborar un paquete completo de solicitud de cotización (RFQ). Las RFQ incompletas dan lugar a cotizaciones inexactas, malentendidos sobre el alcance y retrasos en el proyecto que frustran a todas las partes implicadas. ¿Qué documentación debe incluir su paquete?

Siga esta lista de verificación para preparar un paquete de RFQ completo:

- Archivos CAD definitivos: Proporcione modelos 3D en formatos universalmente aceptados (STEP, IGES o archivos CAD nativos). Incluya el nivel de revisión actual y confirme que representa una geometría liberada o casi definitiva.

- Planos 2D detallados con GD&T: Los planos deben indicar claramente las dimensiones críticas, tolerancias, estructuras de referencia (datums) y los requisitos de acabado superficial. Tal como especifican las normas de utillaje de los principales fabricantes de equipos originales (OEM), los proveedores deben obtener datos liberados con GD&T adecuado antes del diseño y la fabricación de las herramientas.

- Especificaciones de los materiales: Indique exactamente la aleación, el temple, el espesor y cualquier requisito de recubrimiento. Las propiedades del material afectan significativamente al diseño de la matriz y a las tolerancias alcanzables.

- Proyecciones de volumen anual: Comparta expectativas realistas de volumen durante toda la duración del programa. Los estampados de alto volumen justifican inversiones en herramientas distintas a las aplicaciones de bajo volumen.

- Precios objetivo: Si tiene restricciones presupuestarias, comuníquelas desde el principio. Esto ayuda a los proveedores a proponer modificaciones de diseño u otros enfoques alternativos que se ajusten a su situación económica.

- Requisitos de cronograma: Especifique sus fechas objetivo para la finalización de las herramientas, la entrega de las primeras muestras y el inicio de la producción. Indique cualquier fecha límite inflexible derivada de lanzamientos a clientes o ventanas de mercado.

- Requisitos de calidad y certificación: Identifique las normas aplicables (IATF 16949, ISO 13485, etc.) y cualquier requisito específico del cliente que deba cumplirse.

- Operaciones Secundarias: Enumere todos los requisitos posteriores al estampado —soldadura, chapado, tratamiento térmico— que podrían influir en las decisiones de diseño de las matrices.

La ausencia de incluso uno solo de estos elementos obliga a los proveedores a realizar suposiciones que podrían no coincidir con sus expectativas. Una documentación completa permite elaborar cotizaciones precisas y evita sorpresas costosas durante el desarrollo.

Buenas prácticas de colaboración para proyectos exitosos

Una vez que haya seleccionado su herramienta de estampación y su matriz asociada, comienza el verdadero trabajo. La forma en que colaboren durante las fases de diseño, fabricación y pruebas determinará si su utillaje se pone en marcha sin problemas o si experimenta una prolongada fase de depuración.

Involucre a Ingeniería desde una etapa temprana

¿Cuál es el error más grave que cometen los compradores? Esperar a que los diseños estén definitivamente cerrados antes de involucrar a su fabricante de matrices. La participación temprana de ingeniería —durante la fase de diseño de su producto— permite aprovechar oportunidades que desaparecen una vez que la geometría queda definitivamente establecida.

Según prácticas recomendadas de diseño para facilitar la fabricación comprender cómo responde la chapa metálica a las operaciones de conformado debe guiar sus decisiones de diseño. Características como los radios de doblado, la ubicación de los orificios con respecto a los dobleces y las consideraciones sobre la dirección del grano afectan tanto a la calidad de la pieza como a la complejidad del utillaje.

Los ingenieros experimentados en herramientas de troquelado progresivo pueden identificar simplificaciones que reducen el costo de las herramientas sin comprometer la funcionalidad de la pieza. Detectarán posibles desafíos en el conformado, recomendarán características de alivio que eviten grietas y sugerirán ajustes de tolerancias cuando las especificaciones superen los requisitos funcionales. Este enfoque colaborativo —a veces denominado ingeniería simultánea— reduce habitualmente tanto el costo de las herramientas como el tiempo de desarrollo.

Los fabricantes que ofrecen capacidades de prototipado rápido —algunos entregan piezas de muestra en tan solo 5 días— permiten la validación del diseño antes de comprometerse con las herramientas de producción. Este enfoque iterativo detecta los problemas temprano, cuando las correcciones cuestan cientos, y no miles, de euros.

Establecer Protocolos Claros de Comunicación

Defina cómo fluye la información entre su organización y el proveedor de estampación metálica progresiva:

- Designe contactos principales: Ambas partes deben tener puntos de contacto claros para consultas técnicas, asuntos comerciales y actualizaciones de cronograma.

- Establezca la frecuencia de los informes de avance: Las actualizaciones semanales durante las fases activas de fabricación mantienen los proyectos en marcha y detectan problemas antes de que se conviertan en crisis.

- Documente todas las decisiones: Las confirmaciones por correo electrónico de acuerdos verbales evitan malentendidos. Los cambios en el alcance, el cronograma o las especificaciones requieren un reconocimiento por escrito.

- Participe en las revisiones de diseño: Los estándares de utillaje del fabricante original (OEM) suelen exigir la aprobación formal del proveedor en las fases del 0 % (diseño del patrón de corte) y del 50 % (diseño del utillaje). Tome estas revisiones con seriedad: detectar problemas en CAD supone un coste mucho menor que descubrirlos en acero endurecido.

Comprenda las expectativas realistas sobre los plazos

Los troqueles progresivos complejos suelen requerir entre 12 y 16 semanas desde la emisión del pedido hasta la disponibilidad del utillaje listo para producción. Este plazo incluye el diseño, la adquisición de materiales, el mecanizado, el tratamiento térmico, el montaje, las pruebas iniciales y la validación. Acelerar cualquier etapa introduce riesgos que se acumulan en las fases posteriores.

¿Qué factores provocan variaciones en los plazos?

- Complejidad del troquel: Más estaciones significan más componentes que diseñar, mecanizar y ajustar.

- Disponibilidad de materiales: Los aceros especiales para herramientas pueden requerir plazos de adquisición prolongados.

- Iteraciones de prueba: Rara vez se logra la perfección con las primeras muestras. Planifique de 2 a 3 ciclos de prueba para optimizar los parámetros de conformado y ajustar finamente los tiempos.

- Procesos de aprobación: Sus requisitos internos de PPAP y las presentaciones al cliente añaden tiempo adicional más allá de la finalización física de las herramientas.

Los equipos de ingeniería que aprovechan servicios integrales de diseño de moldes y simulaciones mediante CAE reducen sistemáticamente los ciclos de desarrollo al identificar y resolver problemas antes de iniciar las pruebas. Este enfoque basado en simulación —combinado con experiencia en herramientas rentables adaptadas a los estándares de los fabricantes de equipos originales (OEM)— permite una puesta en producción más rápida y mayores tasas de aprobación en el primer intento. Para proyectos que exigen cronogramas acelerados y una calidad rigurosa, explore las capacidades integrales de diseño y fabricación disponibles con fabricantes especializados en aplicaciones automotrices.

Planifique el soporte para la producción

Su relación con los fabricantes de matrices progresivas no debería terminar con la entrega de la herramienta. Establezca expectativas sobre el soporte continuo:

- Formación: ¿Capacitará el proveedor a sus operarios de prensas en el manejo y configuración adecuados de la matriz?

- Componentes de repuesto: ¿Qué piezas de desgaste debe mantener en stock en sus instalaciones para minimizar los tiempos de inactividad?

- Programas de mantenimiento preventivo: ¿Con qué frecuencia y mediante qué procedimientos se garantizará un rendimiento óptimo de sus herramientas?

- Soporte para cambios de ingeniería: ¿Cómo se gestionarán las modificaciones de diseño una vez iniciada la producción?

Las mejores asociaciones consideran las herramientas como un activo a largo plazo que requiere atención continua, y no como una compra única. Los proveedores que respaldan su trabajo con garantías de por vida y un servicio ágil demuestran confianza en su calidad técnica y compromiso con su éxito productivo.

Armado con estas estrategias de preparación y prácticas de colaboración, está bien posicionado para trabajar eficazmente con cualquier fabricante calificado de matrices de estampación. Los conocimientos adquiridos mediante esta guía —desde los tipos y materiales de matrices hasta las tolerancias, certificaciones y factores de coste— lo transforman de un comprador pasivo en un socio informado, capaz de impulsar con éxito proyectos de herramientas desde la concepción hasta la producción.

Preguntas frecuentes sobre fabricantes de matrices de estampación

1. ¿Qué es una matriz en fabricación y cómo funciona?

Un troquel de estampación es una herramienta diseñada con precisión que transforma láminas planas de metal en componentes tridimensionales mediante una fuerza controlada. Está compuesto por dos elementos principales: un punzón y una cavidad del troquel. Cuando una prensa impulsa el punzón contra la lámina de metal colocada sobre la cavidad del troquel, el material adquiere exactamente la forma diseñada en la herramienta. Estas herramientas permiten a los fabricantes producir componentes de alta precisión y en grandes volúmenes con una consistencia notable, con tolerancias que suelen medirse en milésimas de pulgada.

2. ¿Cuáles son los distintos tipos de troqueles de estampación y cuándo debe utilizarse cada uno?

Los cuatro tipos principales de matrices incluyen matrices progresivas para producción en grandes volúmenes (más de 100 000 piezas), que operan a velocidades de 300-1500+ piezas por minuto; matrices compuestas para piezas planas de volumen medio a alto que requieren operaciones simultáneas; matrices de transferencia para geometrías complejas y embutidos profundos, donde las piezas en bruto se desplazan entre estaciones; y matrices de simple golpe para prototipado y series de bajo volumen. La selección depende del volumen de producción, la complejidad de la pieza, los requisitos de tolerancia y las restricciones presupuestarias.

3. ¿Cuánto cuestan las matrices de estampación y qué factores afectan su precio?

Los costos de las matrices de estampación varían significativamente según su complejidad, tamaño, selección de materiales, requisitos de tolerancia, volumen de producción previsto y plazo de entrega. Los principales factores que afectan el costo incluyen el número de operaciones de conformado, la dificultad geométrica, las calidades de acero para herramientas especificadas y la vida útil esperada de la matriz. Las cotizaciones para proyectos similares pueden variar en un 50 % o más entre distintos fabricantes debido a diferencias en la selección de materiales y en los enfoques de ingeniería. Siempre compare las especificaciones de las matrices, los términos de garantía y los servicios incluidos, en lugar de centrarse únicamente en el precio inicial.

4. ¿Qué certificaciones deben tener los fabricantes de matrices de estampación?

Las certificaciones requeridas dependen de su sector industrial. Los proveedores de equipos originales (OEM) del sector automotriz necesitan la certificación IATF 16949, que exige una planificación avanzada de la calidad de los productos y el control estadístico de procesos. La fabricación de dispositivos médicos requiere la norma ISO 13485, con una trazabilidad mejorada y una gestión de riesgos más rigurosa. Las aplicaciones aeroespaciales exigen la certificación AS9100, con una gestión rigurosa de la configuración y una inspección de primer artículo. Las aplicaciones industriales generales suelen requerir como mínimo la norma ISO 9001. Además, los fabricantes avanzados aprovechan también las capacidades de simulación mediante CAE para lograr tasas más altas de aprobación en el primer intento.

5. ¿Qué debo incluir en mi solicitud de cotización (RFQ) al contactar a fabricantes de matrices de estampación?

Un paquete completo de solicitud de cotización (RFQ) debe incluir archivos CAD definitivos en formatos universales, planos 2D detallados con especificaciones de GD&T, especificaciones exactas de los materiales, incluyendo aleación y temple, proyecciones del volumen anual, precios objetivo y requisitos de cronograma, certificaciones de calidad aplicables y cualquier requisito de operaciones secundarias. Una documentación completa permite emitir cotizaciones precisas y evita sorpresas costosas durante el desarrollo. Involucrar a ingeniería desde una etapa temprana de diseño del producto puede reducir tanto los costes de herramientas como el tiempo de desarrollo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —