- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Selección de juegos de troqueles de estampación: adapte su prensa, material y objetivos de producción

Time : 2026-01-26

¿Qué es un juego de matrices de estampación y cómo funciona?

¿Alguna vez se ha preguntado qué hace posible la conformación metálica a alta velocidad? En el corazón de toda operación de estampación se encuentra un juego de matrices de estampación: el conjunto fundamental que transforma láminas metálicas planas en componentes con formas precisas. Comprender qué es un juego de matrices y cómo funciona proporciona a ingenieros, compradores y profesionales de la fabricación los conocimientos necesarios para tomar decisiones más inteligentes sobre las herramientas .

Entonces, ¿qué es una matriz en la fabricación? En términos sencillos, un juego de matrices es un conjunto fabricado con precisión, compuesto por zapatas superior e inferior de la matriz, mantenidas en alineación exacta mediante pernos guía y bujes. Al montarse en una prensa, este conjunto ofrece un marco rígido y repetible que soporta todas las operaciones de corte, conformado y moldeo. Piense en él como el esqueleto de su herramienta de estampación: todo lo demás se construye sobre esta base crítica.

Componentes fundamentales que hacen funcionar los juegos de matrices

Cuando examina detenidamente un juego de matrices, observará varios componentes interconectados que funcionan conjuntamente. Cada uno desempeña una función específica para garantizar una conformación precisa y constante del metal. A continuación se presenta un desglose de los componentes principales de la matriz y sus funciones:

- Zapata superior de la matriz (placa superior): Superficie de montaje para los punzones y las herramientas superiores de la matriz. Se fija al émbolo de la prensa y se desplaza verticalmente durante el funcionamiento.

- Zapata inferior de la matriz (placa inferior): También denominada placa de matriz, este componente fijo se monta sobre la bancada de la prensa y sujeta en posición los botones de matriz, los muelles y las herramientas inferiores de conformación.

- Pasadores de guía: Pines cilíndricos rectificados con precisión que mantienen una alineación exacta entre las zapatas superior e inferior. Fabricados con tolerancias de ±0,0001" según las normas industriales, garantizan una posición repetible a lo largo de millones de ciclos.

- Bujes guía: Manguitos endurecidos que reciben los postes guía, disponibles en versiones de fricción o con rodamientos de bolas. Los casquillos con rodamientos de bolas se han convertido en el estándar industrial debido a su facilidad de separación y su funcionamiento suave.

Estos componentes constituyen la estructura básica esencial de la matriz. ¿Qué son las matrices sin una alineación adecuada? En esencia, son equipos propensos a generar responsabilidades legales que producen piezas inconsistentes y aceleran el desgaste de las costosas herramientas.

Por qué la alineación precisa es fundamental en la conformación de metales

Imagine presionar un punzón sobre metal cuando las zapatas superior e inferior están incluso ligeramente desalineadas. Experimentará un corte irregular, un desgaste prematuro de la herramienta y piezas que no superan la inspección de calidad. Por eso, la alineación precisa no es opcional: es fundamental para el éxito de las operaciones de estampado.

La relación entre los pasadores guía y los casquillos crea lo que los ingenieros denominan «movimiento guiado». Esto garantiza que la zapata superior se desplace en una trayectoria perfectamente vertical respecto a la zapata inferior, manteniendo holguras constantes entre los punzones y los contramoldes. Los juegos de matrices modernos para estampación logran una precisión de alineación medida en décimas de milésima de pulgada, lo que permite cumplir con las tolerancias ajustadas exigidas por aplicaciones automotrices, aeroespaciales y electrónicas.

Ya sea que esté evaluando su primer juego de matrices o actualizando equipos existentes, comprender estos fundamentos le permitirá tomar decisiones informadas sobre la configuración, los materiales y la selección del proveedor: temas que analizaremos detalladamente a lo largo de esta guía.

Tipos de configuraciones de juegos de matrices y cuándo utilizar cada una

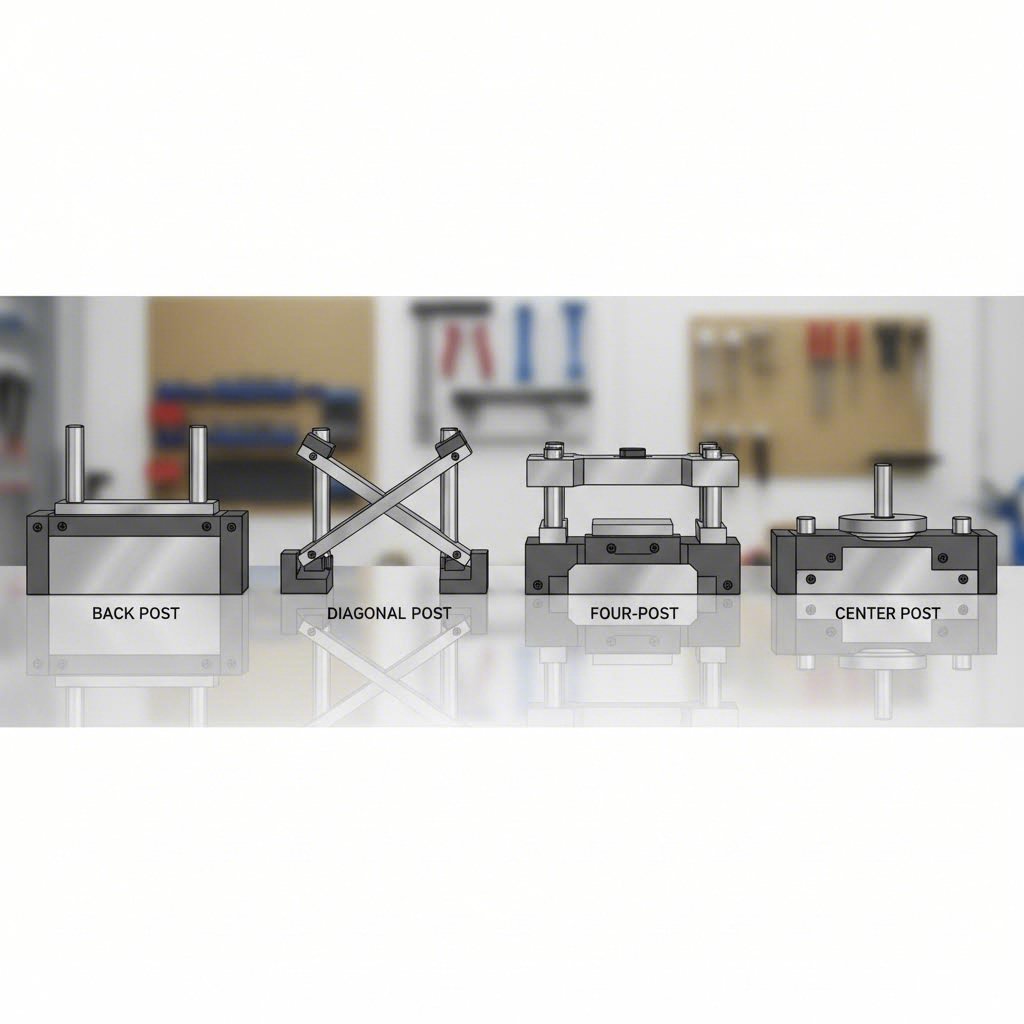

Ahora que comprende los componentes fundamentales, probablemente se esté preguntando: ¿cómo se combinan estos elementos en distintas disposiciones? La respuesta radica en las configuraciones de los juegos de troqueles. Elegir el estilo adecuado de troquel afecta directamente la accesibilidad durante el montaje, la precisión de alineación durante la operación y la eficiencia general de la producción. A continuación, analizamos las cuatro configuraciones principales y le ayudamos a determinar qué disposición de juego de troqueles para prensa se adapta mejor a sus necesidades específicas.

Configuraciones de poste trasero frente a configuraciones de cuatro postes

Al examinar los juegos de troqueles disponibles comercialmente, encontrará cuatro configuraciones principales basadas en la ubicación de los postes guía. Cada disposición ofrece ventajas distintas según los requisitos de su aplicación.

Configuración de poste trasero: Este diseño popular coloca dos postes guía a lo largo del borde trasero de las zapatas de la matriz. ¿Por qué es esto importante? Proporciona una accesibilidad máxima por delante y por los lados para la alimentación de la tira de material, la extracción de las piezas terminadas y la realización del mantenimiento. Los especialistas en herramientas para matrices suelen recomendar disposiciones con postes traseros para matrices progresivas en las que la tira de material se alimenta de forma continua desde un lado.

Configuración diagonal de postes: En este caso, dos postes se sitúan en esquinas opuestas, normalmente en las posiciones frontal izquierda y trasera derecha. Esta disposición equilibra la accesibilidad con una mayor estabilidad en comparación con las configuraciones de postes traseros. Encontrará especialmente útil la configuración diagonal cuando los operarios necesiten acceder desde múltiples direcciones sin sacrificar la calidad de alineación.

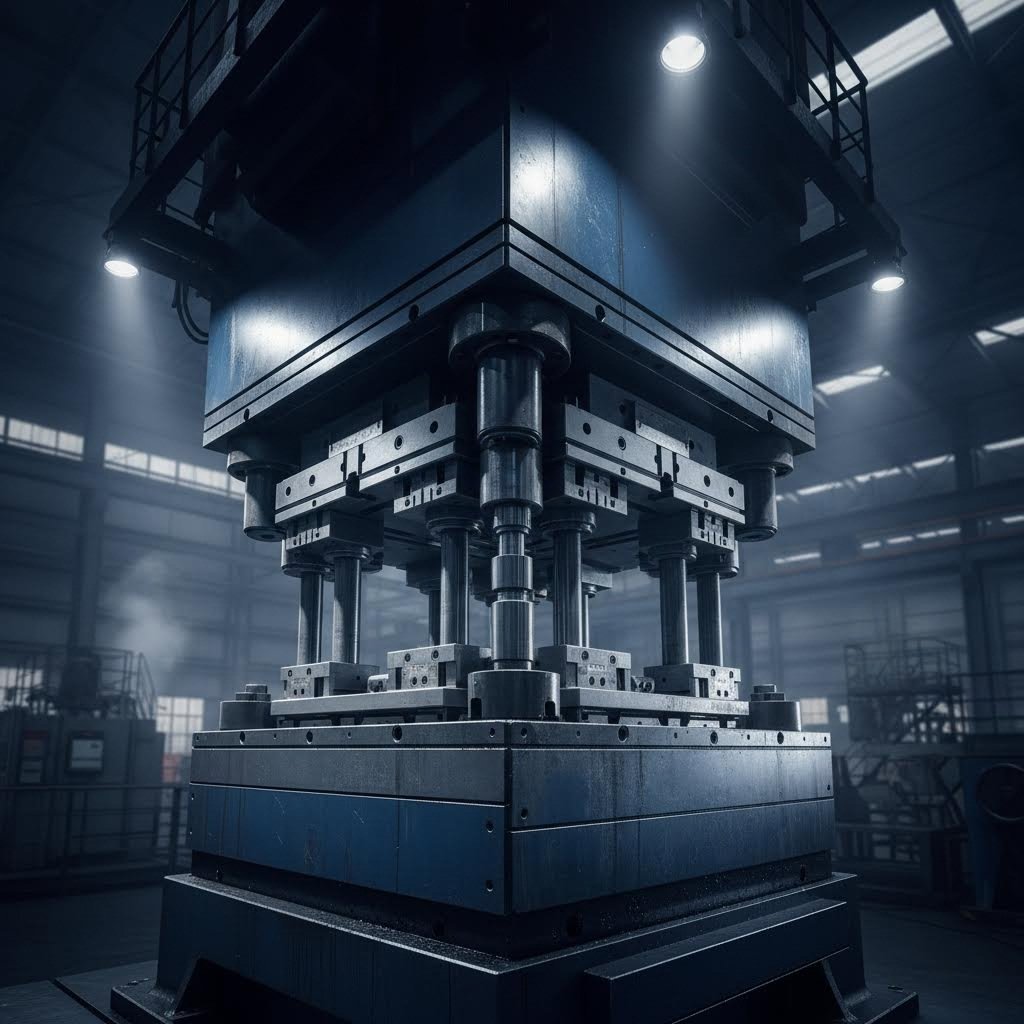

Configuración de cuatro postes: Con un poste guía en cada esquina, este diseño ofrece máxima rigidez y precisión de alineación. Los postes adicionales distribuyen uniformemente las fuerzas de carga sobre las platinas de la matriz, lo que hace que los juegos de matrices de cuatro postes sean ideales para operaciones de troquelado pesado, materiales gruesos y aplicaciones que exigen las tolerancias más ajustadas. ¿Cuál es el inconveniente? Una menor accesibilidad para la alimentación del material y la expulsión de las piezas.

Configuración con poste central: Menos común, pero valiosa para aplicaciones específicas, los diseños con poste central ubican los elementos de guía cerca del centro del área de la matriz. Esta configuración resulta adecuada para operaciones que requieren acceso equilibrado desde todos los lados o para disposiciones especiales de herramientas en las que los postes de esquina interferirían con los componentes de la matriz.

Adecuar el tipo de juego de matrices a sus necesidades de producción

La selección de la configuración adecuada no se trata de encontrar la opción «mejor», sino de adaptar las capacidades a sus requisitos específicos de producción. Considere estos factores al revisar una tabla de matrices o al evaluar proveedores :

- Dirección de alimentación del material: Los diseños con poste trasero destacan cuando la cinta se alimenta de delante hacia atrás; los postes diagonales funcionan mejor en configuraciones de alimentación angular.

- Requisitos de expulsión de piezas: Las piezas complejas que requieren extracción manual se benefician de configuraciones con frente abierto.

- Capacidad de tonelaje y espesor del material: Fuerzas mayores y materiales más gruesos exigen la mayor rigidez que ofrecen los diseños con cuatro postes.

- Requisitos de tolerancia: Las aplicaciones de alta precisión justifican la inversión en configuraciones con cuatro postes, gracias a su estabilidad superior de alineación.

La siguiente tabla comparativa ofrece una visión integral para orientar su decisión:

| Configuración | Accesibilidad | Rigidez | Precisión en el alineamiento | Aplicaciones típicas | Tipos de prensa recomendados |

|---|---|---|---|---|---|

| Poste trasero | Excelente (3 lados abiertos) | Moderado | Bueno | Matrices progresivas, operaciones de alimentación de banda | Prensas OBI, estampado de alta velocidad |

| Poste diagonal | Muy buena (dos esquinas abiertas) | Bueno | Buena a muy buena | Matrices de transferencia, necesidades de acceso multidireccional | Prensas de bastidor abierto, prensas de columna recta |

| Cuatro postes | Limitada (todas las esquinas ocupadas) | Excelente | Excelente | Corte en bruto pesado, conformado de precisión, materiales gruesos | Prensas de columna recta, prensas hidráulicas |

| Poste central | Bueno (todos los lados parcialmente abiertos) | Moderado a Bueno | Bueno | Herramental especializado, requisitos de acceso simétricos | Diversos tipos de prensas según la aplicación |

Tenga en cuenta que las bases de matriz deben coincidir con su configuración seleccionada: la disposición de los postes determina los patrones de perforación tanto en la base superior como en la inferior. Al realizar pedidos a partir de catálogos o proveedores, verifique que las especificaciones de configuración sean compatibles con las dimensiones de la mesa de su prensa y con sus requisitos de sujeción.

Comprender estas configuraciones lo prepara para la siguiente decisión crítica: seleccionar el material adecuado para sus juegos de matrices, según el volumen de producción y los requisitos de rendimiento.

Guía de selección de materiales para juegos de matrices de acero y aluminio

Ha seleccionado su configuración; ahora llega otra decisión que afecta directamente la durabilidad de las herramientas, los costos de producción y la eficiencia operativa. ¿De qué material debe fabricarse su juego de matrices de estampación? Esta elección influye en todo, desde la vida útil de su matriz metálica hasta la facilidad con la que los operarios la manipulan durante el montaje. Analicemos las diferencias prácticas entre las matrices de acero y las alternativas de aluminio para que pueda asociar las propiedades del material a sus necesidades específicas de producción.

Grados de acero para herramientas destinados a producción en grandes volúmenes

Cuando los volúmenes de producción ascienden a cientos de miles o millones de ciclos, el acero para herramientas se convierte en la opción obvia para matrices de estampación metálica . ¿Por qué? El acero ofrece una durabilidad, resistencia al desgaste y estabilidad dimensional inigualables bajo impactos repetidos de alta tonelaje.

La mayoría de los fabricantes especifican los componentes de su juego de matrices metálicas a partir de estas categorías comunes de acero para herramientas:

- Acero para Herramientas A2: Un acero que se endurece al aire y ofrece una excelente resistencia al desgaste y buena tenacidad. Muy utilizado para calzadores de matrices sometidos a fuerzas de impacto moderadas.

- Acero para herramientas D2: Un acero de alto contenido en carbono y cromo que proporciona una resistencia al desgaste superior. Ideal para matrices de conformado metálico de alta producción, donde la abrasión es la principal preocupación.

- Acero para Herramientas O1: Un acero que se endurece en aceite y que es más fácil de mecanizar que el D2. Se selecciona frecuentemente cuando las geometrías complejas requieren un mecanizado extenso antes del tratamiento térmico.

- Acero para herramientas S7: Un acero resistente a los choques, diseñado para aplicaciones de alto impacto. Considere esta calidad cuando sus operaciones de estampación impliquen troquelado pesado o materiales gruesos.

Las herramientas de matriz de acero suelen someterse a un tratamiento térmico para alcanzar niveles de dureza entre 58 y 62 HRC en las superficies de trabajo. Este proceso de endurecimiento garantiza que el material soporte millones de ciclos de prensado sin cambios dimensionales significativos ni degradación superficial.

¿Cuáles son los compromisos? El acero añade un peso significativo a su conjunto de matrices. Un juego de matrices de acero de cuatro postes puede pesar varios cientos de libras, lo que requiere puentes grúa o montacargas para el cambio de matrices. Este peso también incrementa los costos de envío y exige consideraciones más rigurosas respecto al montaje de la matriz en la prensa.

Cuándo los juegos de matrices de aluminio resultan económicamente viables

¿Parece que el acero siempre es la solución? No del todo. Los juegos de matrices de aluminio han consolidado una posición valiosa en las operaciones modernas de estampación, especialmente en escenarios productivos específicos donde sus propiedades únicas ofrecen ventajas reales.

Considere el aluminio para su juego de matrices metálicas cuando:

- Prototipado y series cortas: Cuando necesita menos de 50 000 piezas, los menores costos de material y mecanizado del aluminio suelen compensar con creces su vida útil reducida.

- Cambios frecuentes de matriz: El aluminio pesa aproximadamente un tercio que el acero. En operaciones que requieren múltiples cambios de matriz por turno, el menor peso se traduce en configuraciones más rápidas y menor fatiga para el operario.

- Aplicaciones sensibles al calor: La excelente conductividad térmica del aluminio disipa el calor de forma más eficaz durante operaciones a alta velocidad, lo que potencialmente reduce los requisitos de lubricante.

- Formado de baja tonelaje: Los materiales de calibre ligero y las fuerzas de conformado moderadas no exigen la extrema durabilidad del acero.

Las modernas aleaciones de aluminio de grado aeronáutico (6061-T6 y 7075-T6) ofrecen sorprendentemente buenas características de desgaste cuando se especifican adecuadamente. Algunos fabricantes aplican anodizado duro o niquelado a las platinas de matrices de aluminio, prolongando su vida útil sin sacrificar sus ventajas en cuanto a peso.

Acero frente a aluminio: una comparación directa

La siguiente tabla resume las diferencias clave para ayudarle a evaluar qué material se ajusta mejor a sus requisitos de producción:

| El factor | Juegos de matrices de acero para herramientas | Juegos de matrices de aluminio |

|---|---|---|

| Peso | Pesado (aproximadamente 0,283 lb/in³) | Ligero (aproximadamente 0,098 lb/in³ —alrededor de 1/3 del peso del acero) |

| Durabilidad | Excelente; soporta millones de ciclos | Moderado; ideal para menos de 100 000 ciclos sin tratamientos superficiales |

| Coste inicial | Costos más altos de material y mecanizado | Costo de material más bajo; el mecanizado más rápido reduce los gastos de mano de obra |

| Conductividad térmica | Más bajo; retiene el calor durante operaciones a alta velocidad | Más alto; disipa el calor aproximadamente 4 veces más rápido que el acero |

| Casos de uso ideales | Producción en gran volumen, troquelado pesado, materiales gruesos, tolerancias ajustadas | Prototipado, series cortas, cambios frecuentes de configuración, conformado de chapa ligera |

| Mantenimiento | Requiere prevención de la corrosión; reafilado periódico de las superficies desgastadas | Resistente a la corrosión; puede requerir sustitución de la superficie si ocurre adherencia |

Una consideración práctica que a menudo se pasa por alto: sus herramientas de troquelado no necesitan estar fabricadas íntegramente con un solo material. Algunos fabricantes especifican postes guía de acero con zapatas de troquel de aluminio, combinando la precisión de alineación del acero templado con el ahorro de peso de las placas de aluminio. Este enfoque híbrido funciona especialmente bien en aplicaciones de volumen medio, donde ninguna de las soluciones extremas resulta totalmente adecuada.

Cualquiera que sea el material que seleccione, asegúrese de que sea compatible con los requisitos de su prensa y con los volúmenes de producción. La elección correcta equilibra la inversión inicial con los costes operativos a largo plazo; este cálculo conduce de forma natural a la comprensión de cómo dimensionar y especificar correctamente su juego de troqueles para equipos de prensa específicos.

Cómo seleccionar el juego de troqueles adecuado para sus requisitos de prensa

Ha determinado su configuración y sus preferencias de material, pero aquí es donde muchos compradores tropiezan. ¿Cómo puede asegurarse de que su juego de troqueles de estampación se ajuste realmente y funcione de forma óptima dentro de su prensa específica? La selección de un troquel de tamaño inadecuado genera problemas de alineación, limita la capacidad de producción e incluso puede dañar equipos costosos. Analicemos juntos un marco práctico de toma de decisiones que vincule las especificaciones del troquel con las capacidades de su máquina.

Cálculo de los requisitos de tamaño del juego de troqueles

Antes de pedir cualquier troquel para prensa, debe establecer el volumen dimensional disponible en su equipo de estampación. Piense en ello como medir una habitación antes de comprar muebles, salvo que las consecuencias de equivocarse son mucho más costosas.

Comience recopilando estas mediciones críticas a partir de las especificaciones de su prensa:

- Dimensiones de la platina: La longitud y el ancho de la mesa de su prensa determinan la huella máxima que pueden ocupar sus juegos de matrices para operaciones de prensado. Deje siempre márgenes de holgura para los elementos de sujeción y consideraciones de seguridad.

- Altura de cierre: Esta medida representa la distancia desde la mesa de la prensa hasta la parte inferior del émbolo cuando está completamente bajado. El espesor combinado de las placas portamatrices más la altura de las herramientas debe quedar dentro de este rango.

- Longitud de la Carrera: La carrera vertical del émbolo afecta la cantidad de espacio disponible para la expulsión de la pieza y la alimentación del material entre ciclos.

- Apertura de luz: La distancia máxima entre la mesa y el émbolo cuando la prensa está completamente abierta. Esta dimensión es relevante para los procedimientos de carga y descarga de las matrices.

Al dimensionar las placas de matriz, se aplica un principio general: el conjunto de matriz debe proporcionar un área de trabajo adecuada para sus herramientas, dejando al mismo tiempo un margen suficiente para su montaje y ajuste. Los ingenieros experimentados en herramientas suelen recomendar que las dimensiones de las placas de matriz superen la huella real de sus herramientas en una medida suficiente para alojar abrazaderas, agujeros de guía y cualquier modificación futura.

Considere este escenario práctico: imagine que su pieza requiere un área de trabajo de 12" × 18". Necesitará placas de matriz de mayores dimensiones —por ejemplo, 16" × 22"— para acomodar los elementos de fijación, los pernos extractores y el adecuado despeje en los bordes. Optar directamente por el tamaño mínimo posible de matriz genera complicaciones durante el ensamblaje y limita su flexibilidad para realizar ajustes en la herramienta.

Factores de compatibilidad con la prensa que no puede ignorar

La elección de las dimensiones no se trata únicamente de que la matriz pase por la puerta: su matriz de máquina debe funcionar de forma armoniosa con la mecánica de la prensa durante millones de ciclos. A continuación, le indicamos qué debe verificar antes de finalizar la selección de su conjunto de matriz:

- Capacidad de tonelaje: La tonelaje nominal de su prensa debe superar las fuerzas requeridas para su operación de estampado. Una capacidad insuficiente genera condiciones peligrosas de sobrecarga; una sobrecapacidad excesiva desperdicia energía y acelera el desgaste.

- Paralelismo del émbolo: La precisión del alineamiento del émbolo de su prensa afecta el rendimiento de su juego de matrices. Las matrices de alta precisión exigen equipos de prensa igualmente precisos para mantener una calidad constante de las piezas.

- Patrones de agujeros de fijación: Verifique que los patrones de tornillos de la platina de la matriz coincidan con las ranuras en T de la mesa de su prensa o con sus sistemas de sujeción. Los patrones estándar varían entre los fabricantes de prensas.

- Diámetro del vástago (si corresponde): Para matrices que utilizan vástagos superiores para la fijación al émbolo, confirme que el tamaño del vástago coincida exactamente con las dimensiones del orificio del émbolo de su prensa.

- Altura de la línea de alimentación: ¿En qué punto ingresa su material en forma de tira a la prensa? El juego de matrices debe colocar su herramienta a la altura correcta respecto al equipo de alimentación.

El volumen de producción también influye en las decisiones sobre el dimensionamiento. Volúmenes más altos justifican la inversión en juegos de matrices más grandes y robustas, capaces de soportar la acumulación de tensiones durante series prolongadas. En aplicaciones de corta serie pueden aceptarse conjuntos de menor capacidad, aunque nunca se debe comprometer la precisión de alineación, independientemente de la cantidad producida.

Ajustar las especificaciones del juego de matrices a las capacidades de la prensa no es opcional: es la base de operaciones de estampado seguras y eficientes. Tomar atajos en este aspecto genera problemas cuyos efectos se agravan a lo largo de todo el ciclo de vida de la producción.

Una Lista Práctica de Selección

Antes de comprometerse con cualquier juego de matrices para prensa hidráulica o herramientas para prensa mecánica, revise los siguientes puntos de verificación de compatibilidad:

- Confirme que las dimensiones de la platina permiten alojar la huella de la zapata de la matriz más el margen necesario para su fijación

- Verifique que la altura de cierre permita la totalidad del espesor del conjunto de matriz, incluido un margen de ajuste

- Compruebe que la longitud de la carrera proporcione una holgura adecuada para la expulsión de la pieza

- Asegúrese de que la capacidad de tonelaje de la prensa supere los requisitos calculados de fuerza de estampado

- Ajustar las disposiciones de montaje entre las placas de matriz y la bancada de la prensa

- Validar la longitud de los postes guía en función de la abertura disponible entre los puntos muertos

- Considerar la integración del equipo de alimentación y las trayectorias de flujo del material

En caso de duda, consulte las especificaciones del fabricante de su prensa y analice los requisitos con su proveedor de conjuntos de matrices. Los proveedores reputados cuentan con experiencia en adaptar sus productos a diversas plataformas de prensas y pueden identificar problemas de compatibilidad antes de que se conviertan en inconvenientes costosos.

Una vez que su conjunto de matrices esté correctamente dimensionado y adaptado a su prensa, la siguiente prioridad consiste en garantizar su funcionamiento continuo y sin interrupciones a lo largo del tiempo, lo que nos lleva a las prácticas de mantenimiento e inspección destinadas a prolongar la vida útil de la matriz y preservar la calidad de la producción.

Mejores prácticas de mantenimiento e inspección de conjuntos de matrices

Su juego de matrices de estampación tiene el tamaño adecuado, está correctamente configurado y está funcionando en producción, pero esta es la realidad que muchos fabricantes pasan por alto. Incluso el conjunto de matrices más precisamente diseñado se degrada con el tiempo. Los postes guía se desgastan, las bujes desarrollan holgura y la alineación se desvía ciclo tras ciclo. Sin protocolos sistemáticos de mantenimiento, estos cambios sutiles terminan manifestándose como defectos de calidad, paradas no planificadas y reparaciones de emergencia costosas.

Según especialistas en fabricación en The Phoenix Group un mantenimiento deficiente de las matrices provoca defectos de calidad durante la producción, lo que incrementa los costos de clasificación y aumenta la probabilidad de enviar piezas defectuosas. Los costos ocultos van más allá de los descartes: las líneas de montaje deben modificar sus fijaciones y sistemas de sujeción para compensar las variaciones dimensionales introducidas por las herramientas desgastadas. Establezcamos los procedimientos de inspección y las prácticas preventivas que mantienen a sus matrices de precisión operando a niveles óptimos.

Puntos de inspección para prolongar la vida útil del juego de matrices

Piense en la inspección del juego de matrices como una medicina preventiva para su operación de estampado. Detectar problemas temprano, antes de que causen defectos, cuesta mucho menos que las reparaciones reactivas durante emergencias de producción. Una rutina estructurada de inspección aborda tres momentos críticos:

Antes de cada ciclo de producción:

- Inspeccione visualmente los postes guía en busca de rayaduras, grietas por adherencia o daños superficiales que indiquen problemas de alineación

- Verifique el ajuste de las bujes palpando si hay holgura excesiva al accionar manualmente el conjunto de matriz

- Asegúrese de que las placas de matriz se asienten planas sobre la bancada de la prensa, sin balanceo ni espacios

- Confirme que todos los pernos de fijación estén presentes y correctamente apretados

- Inspeccione las superficies de trabajo en busca de residuos, óxido o acumulación residual de lubricante

Durante la supervisión de la producción:

- Preste atención a sonidos inusuales: clics, ruidos de rozamiento o contactos intermitentes indican problemas emergentes

- Monitoree las dimensiones de las piezas a intervalos regulares para detectar desviaciones progresivas

- Observe si se requiere una fuerza mayor de lo habitual, lo que podría indicar atascamiento o desalineación

- Verifique la temperatura de funcionamiento de los postes guía y las bujes para detectar acumulación anormal de calor

Inspección posterior a la operación:

- Limpie todas las superficies minuciosamente antes del almacenamiento o antes de que el siguiente ajustador de matrices inicie la configuración

- Documente cualquier problema detectado durante la operación en su sistema de órdenes de trabajo

- Mida el diámetro de los postes guía en los puntos de desgaste y compárelo con las especificaciones de referencia

- Inspeccione los agujeros de las bujes para detectar grietas por adherencia (galling), rayaduras o deformaciones fuera de redondez

Al colocar nuevamente las matrices en almacenamiento, aplique un inhibidor de corrosión sobre las superficies de acero expuestas. Este sencillo paso evita la corrosión que acelera el desgaste durante el siguiente ciclo de producción.

Reconocimiento de patrones de desgaste antes de que causen defectos

Los matrices experimentados desarrollan una habilidad para identificar patrones de desgaste que anticipan problemas futuros. A continuación, se indican los aspectos que debe observar en su equipo de matrices durante las inspecciones rutinarias:

Desgaste de los postes guía: Compruebe las zonas pulidas o bruñidas que indiquen contacto metal con metal. Los postes guía en buen estado presentan un acabado superficial uniforme a lo largo de toda su longitud. Los patrones de desgaste localizados, especialmente las rayas diagonales, sugieren un desalineamiento entre las placas superior e inferior de la matriz, lo cual requiere una corrección inmediata.

Deterioro de las bujías: Las bujías con rodamientos de bolas deben funcionar suavemente con mínima resistencia. Si percibe rugosidad, atascamiento o ruidos de rozamiento durante la operación manual, los rodamientos están fallando. Las bujías de fricción experimentan, con el tiempo, un ensanchamiento medible del diámetro interior; registre estas dimensiones y sustitúyalas cuando el juego supere las especificaciones del fabricante.

Deriva de alineación: Quizá el problema más insidioso sea la deriva de alineación, que ocurre de forma tan gradual que los operarios se adaptan sin darse cuenta de que la calidad está deteriorándose. Observe estas señales de advertencia:

- Piezas que requieren progresivamente más recortes u operaciones secundarias

- Altura creciente de las rebabas en los bordes cortados

- Desgaste de la punzón concentrado en un solo lado, en lugar de estar distribuido de forma uniforme

- Marcas de despojamiento que aparecen en nuevas ubicaciones de la tira

La frecuencia del mantenimiento de las matrices determina directamente la consistencia de la calidad de la producción. Los fabricantes que realizan inspecciones de forma sistemática experimentan menos reparaciones de emergencia, menores tasas de desecho y una producción más predecible: la correlación es innegable.

Protocolos de mantenimiento preventivo eficaces

Pasar de un mantenimiento reactivo a uno preventivo transforma su taller de matrices de una operación centrada en resolver emergencias en un activo estratégico. A continuación se presenta un marco práctico basado en los ciclos de producción, y no en calendarios arbitrarios:

- Cada ciclo de producción: Limpiar, inspeccionar y documentar el estado antes del almacenamiento

- Cada 50 000–100 000 ciclos: Medir los diámetros de los postes guía y los juegos de las bujes comparándolos con las especificaciones de referencia

- Cada 250 000 ciclos: Realizar una verificación detallada de la alineación mediante equipos de medición de precisión

- Anualmente o según la recomendación del fabricante: Desmontaje completo, inspección y sustitución de los componentes desgastados según sea necesario

Documentar las actividades de mantenimiento genera datos históricos valiosos. Cuando surgen problemas de calidad, puede rastrearse hacia atrás para determinar si el estado del troquel se correlaciona con los patrones de defectos. Este enfoque basado en datos también ayuda a predecir cuándo será necesario sustituir los componentes, lo que permite programar las intervenciones de forma proactiva, en lugar de actuar de forma reactiva ante emergencias.

Un conjunto de troqueles bien mantenido no solo tiene una mayor vida útil, sino que además produce piezas más consistentes durante toda su vida útil. Sin embargo, incluso con prácticas excelentes de mantenimiento, ocasionalmente pueden surgir problemas. Comprender cómo diagnosticar y corregir los fallos comunes en los conjuntos de troqueles evita que incidencias menores se conviertan en importantes interrupciones de la producción.

Resolución de problemas comunes en los conjuntos de troqueles y soluciones

Incluso con un mantenimiento riguroso, eventualmente surgen problemas en cualquier juego de troquel para estampación. Cuando las piezas fallan repentinamente la inspección o su prensa comienza a emitir sonidos desconocidos, ¿cómo identifica rápidamente la causa raíz? La diferencia entre un ajuste menor y una parada prolongada suele depender de la velocidad y precisión del diagnóstico. Analicemos los fallos más comunes en los juegos de troquel, sus síntomas característicos y las acciones correctivas que le permiten reanudar la producción.

Diagnóstico de problemas de alineación en producción

Los problemas de alineación figuran entre los más frustrantes, ya que se desarrollan progresivamente. Un día todo funciona a la perfección; semanas después, está tratando de identificar defectos de calidad que parecen aparecer de forma aleatoria. Comprender cómo se manifiesta la desalineación le ayuda a detectar los problemas antes de que se agraven y provoquen reparaciones costosas.

Observe estas señales de advertencia durante la producción:

- Patrones irregulares de rebaba: Cuando las rebabas aparecen más pronunciadas en un lado de las piezas troqueladas, su punzón y matriz no se están alineando concéntricamente. Esto indica un desplazamiento lateral entre los zapatos superior e inferior.

- Desgaste progresivo del punzón: Según los especialistas en resolución de problemas de DGMF Mold Clamps, el desgaste inconsistente en las superficies del punzón —donde algunas zonas presentan rayaduras más profundas y se desgastan con mayor rapidez— señala problemas de alineación entre los asientos de montaje de la torreta superior e inferior.

- Deriva dimensional: Piezas que la semana pasada cumplían correctamente las tolerancias ahora quedan fuera de ellas, especialmente en las características formadas por la interacción entre punzón y matriz.

- Patrones de ruido inusuales: Los ruidos de clic, rechinido o contacto intermitente durante el ciclo suelen preceder a los problemas de calidad visibles.

Cuando sospeche problemas de alineación, comience su diagnóstico en la fuente. Utilice un mandril de alineación para verificar la relación entre la torreta de su prensa y su base de montaje. Con frecuencia, el problema no radica en su matriz ni en sus herramientas, sino que es la propia prensa la que se ha desviado de sus especificaciones.

Las operaciones de embutición son especialmente sensibles al alineamiento, ya que el flujo del material depende de un contacto constante entre la matriz y la punzón. Incluso pequeñas desviaciones generan una distribución irregular de las tensiones, lo que provoca arrugas en un lado mientras se produce rotura en el otro.

Acciones correctivas para fallos comunes en los juegos de matrices

Una vez identificado el problema, ¿cuál es la solución? La siguiente tabla organiza los problemas habituales en los juegos de matrices en un marco diagnóstico que los profesionales de fabricación pueden aplicar de inmediato:

| Problema | Síntomas | Causas raíz | Acciones Correctivas |

|---|---|---|---|

| Desalineación | Bordes biselados irregulares, desgaste unilateral de la punzón, variación dimensional | Casquillos guía desgastados, postes guía dañados, desalineación de la torreta de la prensa, ajuste incorrecto de la matriz | Verificar y ajustar la alineación de la torreta mediante mandril; sustituir los casquillos desgastados; comprobar que las placas porta-matrices asienten planas sobre la bancada de la prensa; considerar la mecanización de matrices con guía completa para aplicaciones críticas |

| Pérdida de precisión | Piezas que se salen de tolerancia, posiciones de agujeros inconsistentes, desviación de forma | Desgaste de los postes guía, expansión térmica durante operaciones prolongadas, hardware de montaje flojo, recuperación elástica del material | Medir los diámetros de los postes guía comparándolos con los valores de referencia; permitir la estabilización térmica antes de realizar mediciones críticas; verificar que todos los pernos de montaje estén apretados a la especificación de par; implementar una compensación por recuperación elástica en el diseño de la matriz |

| Desgaste prematuro | Rayado en los postes guía, degradación acelerada de las bujías, daños superficiales en las zonas de trabajo | Lubricación inadecuada, contaminación del lubricante, holguras no coincidentes, velocidad excesiva de la prensa | Revisar y actualizar el protocolo de lubricación; filtrar o reemplazar el lubricante contaminado; verificar que la holgura entre punzón y matriz coincida con el espesor del material (típicamente del 8 al 12 % del espesor); reducir la velocidad del ciclo de la matriz si es necesario |

| Agarrotamiento | Transferencia de metal entre superficies, componentes atascados, funcionamiento irregular | Materiales en contacto incompatibles, lubricación insuficiente, presión excesiva en los puntos de contacto | Aplicar recubrimientos anti-gripado (TiN, TiAlN); cambiar a lubricantes EP (de presión extrema); reducir la fuerza del sujetador de lámina, si procede; considerar tratamientos superficiales como la nitruración para aplicaciones de matrices de corte |

| Atascamiento del poste guía | Resistencia durante el ciclo, movimiento irregular, acumulación de calor | Acumulación de residuos, daño en el alojamiento de las bujes, postes doblados o rayados, desajuste por dilatación térmica | Limpiar minuciosamente todas las superficies guía; inspeccionar las bujes para detectar deformaciones fuera de redondez; sustituir inmediatamente los postes dañados; verificar que exista un juego adecuado para la dilatación térmica durante operaciones a alta velocidad |

¿Ha observado cuántos problemas se remontan a las mismas causas fundamentales? Los fallos de lubricación, los problemas de juego y la deriva de alineación explican la gran mayoría de los inconvenientes con las matrices. Aborde estos aspectos de forma sistemática y evitará la mayoría de los fallos antes de que ocurran.

Para problemas persistentes que no responden a las correcciones habituales, considere estos enfoques avanzados de diagnóstico:

- Medición con reloj comparador: Monte los indicadores en su zapata superior y deslícelos contra la superficie de la matriz inferior para cuantificar el desalineamiento en milésimas de pulgada.

- Verificaciones de contacto con tinte azul: Aplique tinte de ajustador a las superficies de acoplamiento, accione la matriz una vez y examine los patrones de contacto para detectar un acoplamiento irregular.

- Las imágenes térmicas: Durante ciclos prolongados, las cámaras térmicas revelan puntos calientes que indican atascamiento, fricción excesiva o lubricación inadecuada.

Cuando las acciones correctivas requieran el uso de calzos o ajustes de holgura, realice los cambios de forma incremental. La experiencia del sector sugiere limitar los ajustes a un máximo de 0,15 mm por iteración para evitar correcciones excesivas. Documente cada cambio: lo que hoy parecía una solución rápida se convierte en valiosa información diagnóstica cuando problemas similares reaparecen meses después.

A veces, el problema real no es el juego de matrices en sí, sino cómo se integra en su sistema de producción más amplio. Comprender dónde encajan los juegos de matrices de estampación dentro del ecosistema completo de conformado de metales le ayuda a identificar problemas que se originan aguas arriba o aguas abajo de la herramienta.

Dónde encajan los juegos de matrices de estampación en las operaciones de conformado de metales

Comprender cómo diagnosticar y solucionar problemas en su herramienta es fundamental, pero ¿ha considerado cómo su juego de matrices de estampación se conecta con la imagen general de la fabricación? Estos conjuntos de precisión no operan de forma aislada. Constituyen la base para diversos tipos de matrices y métodos de producción en prácticamente todos los sectores industriales que transforman chapa metálica en componentes terminados. Analicemos este ecosistema más amplio y veamos dónde encajan sus decisiones relativas a la herramienta dentro de él.

Juegos de matrices en operaciones de estampación progresiva y por transferencia

Piense en un juego de matrices de estampación como el escenario sobre el que pueden desarrollarse distintos estilos de rendimiento. La misma base de alineación precisa soporta enfoques de fabricación radicalmente diferentes, según sus requisitos de producción.

Matrices progresivas: En un operación de estampación progresiva , una bobina continua de metal se alimenta automáticamente a través de múltiples estaciones integradas en un único juego de matrices. Cada estación realiza una operación específica —corte en bruto, perforación, doblado o conformado— en secuencia, hasta que emerge la pieza terminada. Según especialistas del sector, las soluciones con matrices progresivas destacan en la estampación metálica de alta volumetría gracias a su automatización total, alcanzando algunas operaciones producciones diarias superiores a 11 000 piezas tras una optimización adecuada.

Matrices de transferencia: Similar a las matrices progresivas, pero más flexible, las matrices de transferencia recogen piezas individuales y las desplazan entre estaciones, en lugar de depender de una tira continua de material. Su conjunto de matrices proporciona el marco rígido para cada estación, mientras que los mecanismos automáticos de transferencia se encargan del movimiento del material. Este enfoque reduce el desperdicio de material, ya que no hay una tira portadora que conecte las piezas.

Matrices compuestas: A veces denominadas matrices combinadas, estas matrices de estampación avanzadas realizan múltiples operaciones —como troquelado, perforado, embutido y doblado— en una sola carrera de la prensa y en una única estación. El conjunto de matrices debe ofrecer una alineación excepcional, puesto que todas las operaciones de corte y conformado se llevan a cabo simultáneamente, lo que exige relaciones precisas entre los componentes de la herramienta superior e inferior.

La industria de matrices sigue evolucionando estas configuraciones. Los fabricantes modernos suelen emplear enfoques híbridos, combinando la flexibilidad de las operaciones de una sola etapa con la velocidad de las matrices progresivas mediante sistemas automatizados de transferencia. Las piezas de trabajo se desplazan sin interrupciones entre las estaciones, maximizando la producción mientras mantienen las ajustadas tolerancias que exige el estampado de precisión.

Aplicaciones industriales desde automoción hasta aeroespacial

¿En qué sectores se aplican realmente todas estas configuraciones de matrices para estampación de metal? La respuesta abarca prácticamente todos los sectores que dependen de componentes metálicos conformados con precisión. Según investigaciones del sector, se prevé que el mercado de estampación de metal pase de 205 000 millones de dólares estadounidenses en 2021 a más de 283 000 millones de dólares estadounidenses para 2030, impulsado por la expansión de sus aplicaciones en múltiples industrias.

Esto es donde las matrices de estampación y sus juegos de matrices auxiliares generan valor:

- Automotriz: Desde los paneles estructurales de la carrocería hasta las complejas carcasas de sensores, la fabricación automotriz depende en gran medida de las matrices de conformado. La transición hacia los vehículos eléctricos está generando nuevas oportunidades, especialmente para aplicaciones de cajas de baterías y componentes de la parte superior de la carrocería que alojan sensores y cámaras.

- Electrónica de consumo: El sector de la electrónica de consumo impulsa una demanda significativa de estampación metálica, con aplicaciones en bastidores de teléfonos móviles, componentes de auriculares, carcasas de altavoces y elementos de controladores para videojuegos, todos ellos requiriendo una precisión excepcional.

- Fabricación de electrodomésticos: Los tambores de lavadoras, los paneles de refrigeradores y los componentes de sistemas de calefacción, ventilación y aire acondicionado (HVAC) provienen todos de operaciones de estampación. La necesidad de producción en grandes volúmenes justifica la inversión en la fabricación robusta de herramientas y matrices para estas aplicaciones.

- Aeroespacial: Donde las tolerancias se miden en milésimas y las especificaciones de los materiales son extremadamente exigentes, la fabricación de matrices para la industria aeroespacial representa la máxima expresión de la precisión. Los componentes deben cumplir rigurosos estándares de calidad y, al mismo tiempo, mantener su integridad estructural bajo condiciones extremas.

- Telecomunicaciones: Las carcasas, disipadores de calor y soportes estructurales para equipos de red dependen del estampado de precisión. La rápida expansión de la infraestructura 5G sigue impulsando la demanda en este sector.

- Dispositivos Médicos: Los instrumentos quirúrgicos, los componentes de implantes y las carcasas de equipos diagnósticos requieren operaciones de conformado libres de contaminación y con un control dimensional excepcional.

La fabricación de matrices para estas diversas aplicaciones comparte requisitos comunes: alineación precisa, selección adecuada de materiales y configuraciones adaptadas a los volúmenes de producción. Ya sea que produzca soportes automotrices o sujetadores aeroespaciales, los principios fundamentales de la selección de juegos de matrices permanecen consistentes; únicamente cambian los parámetros específicos.

Con esta comprensión del lugar que ocupan los juegos de matrices de estampación dentro del panorama general de la fabricación, estará mejor posicionado para evaluar posibles proveedores capaces de satisfacer sus requisitos específicos por industria y sus objetivos de producción.

Elegir un proveedor de calidad de juegos de matrices para sus necesidades de producción

Ya ha dominado los fundamentos de la selección de juegos de matrices de estampación: configuraciones, materiales, dimensionamiento y mantenimiento. Pero aquí es donde la teoría se encuentra con la realidad: encontrar un proveedor capaz de entregar realmente lo que necesita, cuando lo necesita y con el nivel de calidad exigido por su producción. El socio fabricante de matrices que elija afecta a todo, desde los costes iniciales de herramientas hasta la consistencia de la producción a largo plazo. Entonces, ¿qué distingue a los proveedores excepcionales de aquellos que simplemente aceptan pedidos?

Ya sea que esté adquiriendo una matriz personalizada para la validación de prototipos o estableciendo una relación para la fabricación de herramientas de producción en grandes volúmenes, los criterios de evaluación siguen siendo sorprendentemente consistentes. Analicemos los factores más importantes a la hora de seleccionar a su socio especializado en matrices de precisión y estampación.

Certificaciones de calidad relevantes para los estándares de fabricantes originales (OEM)

Cuando suministra componentes a los sectores automotriz, aeroespacial u otros sectores exigentes, sus suministros de matrices deben provenir de fuentes certificadas. Las certificaciones no son meros adornos para las paredes: representan sistemas verificados de gestión de la calidad, control de procesos y mejora continua.

Certificación IATF 16949: Si forma parte de la cadena de suministro automotriz, esta certificación es obligatoria e intransferible. Según la Autoridad de certificación NSF , la norma IATF 16949 establece un Sistema de Gestión de la Calidad estandarizado centrado en impulsar la mejora continua, con énfasis en la prevención de defectos y en la reducción de la variabilidad y el desperdicio. La mayoría de los principales fabricantes originales de equipos (OEM) automotrices exigen esta certificación a sus socios de la cadena de suministro.

¿Por qué es esto relevante para las aplicaciones de fabricación de matrices? Los proveedores certificados mantienen procedimientos documentados para todos los aspectos de la producción de herramientas, desde el diseño inicial hasta la inspección final. Cuando surgen problemas, los sistemas de calidad trazables permiten identificar rápidamente la causa raíz y adoptar medidas correctivas. Las organizaciones certificadas conforme a la norma IATF 16949 demuestran una mayor satisfacción del cliente, una mayor eficiencia y una mejor gestión de riesgos en todas sus operaciones.

Además de la IATF 16949, busque proveedores que cuenten con la ISO 9001 como estándar básico de calidad, así como con certificaciones específicas del sector aplicables a su caso concreto. Las aplicaciones aeroespaciales pueden requerir el cumplimiento de la AS9100, mientras que la fabricación de herramientas para dispositivos médicos exige el cumplimiento de la ISO 13485.

Soporte de ingeniería y capacidades de prototipado

He aquí una realidad que muchos compradores pasan por alto: la cotización de herramientas con el precio más bajo suele convertirse en la opción más costosa. ¿Por qué? Porque los proveedores que carecen de experiencia técnica profunda suministran matrices que requieren modificaciones extensas, producen piezas inconsistentes o fallan prematuramente. El verdadero valor radica en asociarse con proveedores especializados en herramientas y matrices para estampación que evitan los problemas antes de iniciar la producción.

Simulación CAE para la prevención de defectos: La ingeniería moderna de matrices aprovecha la Ingeniería Asistida por Computadora (CAE) para visualizar los procesos de conformado antes de cortar el acero. Tal como explican especialistas en simulación de conformado de metales , el análisis CAE permite visualizar la progresión de las cargas, la deformación y los cambios de temperatura durante el conformado, además de predecir posibles defectos, como grietas, que podrían surgir durante la producción. Al optimizar los diseños de las herramientas sobre la base de los resultados de la simulación, se pueden prevenir los defectos de antemano, garantizando una producción más fluida y reduciendo significativamente los costos de los componentes.

Esta capacidad de simulación es extremadamente importante para aplicaciones de matrices de precisión y estampación. En lugar de descubrir problemas de conformado durante la fase de pruebas —cuando los cambios son costosos y consumen mucho tiempo—, los proveedores equipados con CAE identifican los problemas durante la fase de diseño, cuando las modificaciones prácticamente no tienen costo.

Plazos de prototipado rápido: Los cronogramas de producción rara vez permiten ciclos prolongados de desarrollo de herramientas. Cuando el lanzamiento de su producto depende de matrices de estampación validadas, los plazos de entrega de los proveedores se convierten en limitaciones críticas. Busque socios que ofrezcan capacidades de prototipado rápido capaces de entregar herramientas funcionales para pruebas de validación en plazos reducidos.

Shaoyi ejemplifica esta combinación de capacidades, ofreciendo la certificación IATF 16949 junto con simulaciones avanzadas por CAE para obtener resultados libres de defectos. Su equipo de ingeniería entrega prototipos funcionales en tan solo 5 días, lo que apoya los plazos acelerados de desarrollo exigidos por la producción automotriz moderna. Con una tasa de aprobación del 93 % en la primera evaluación de las matrices, demuestran los resultados de calidad que posibilita un soporte de ingeniería adecuado. Puede explorar su capacidades integrales de diseño y fabricación de moldes para ver cómo estos elementos se integran.

Criterios clave de evaluación de proveedores

Al comparar proveedores potenciales de matrices y herramientas de estampación, revise estos puntos críticos:

- Certificaciones de calidad: IATF 16949 para aplicaciones automotrices; verifique el estado actual de la certificación y el historial de auditorías

- Capacidades de ingeniería: Simulación por CAE, análisis DFM (Diseño para la Fabricabilidad) e ingenieros especializados en matrices que conocen su sector industrial

- Velocidad de prototipado: ¿Pueden entregar matrices funcionales dentro de su cronograma de desarrollo? Solicite compromisos específicos sobre los plazos de entrega

- Tasas de aprobación en el primer intento: ¿Qué porcentaje de sus herramientas cumple con las especificaciones en la presentación inicial? Los líderes del sector alcanzan tasas de aprobación superiores al 90 %

- Capacidad de Volumen de Producción: ¿Pueden escalar desde cantidades prototípicas hasta fabricación en volumen elevado sin degradación de la calidad?

- Especialización en Materiales: ¿Conocen las aleaciones y calibres específicos que está conformando? El conocimiento de los materiales evita errores de diseño costosos

- Comunicación y Soporte: ¿Qué nivel de respuesta ofrecen durante el desarrollo? ¿Proporcionarán soporte técnico continuo tras la entrega?

- Consideraciones geográficas: La proximidad afecta los plazos de entrega, los costos de envío y la viabilidad de la colaboración in situ durante las pruebas

Más allá de estos factores tangibles, evalúe la compatibilidad cultural. Las mejores relaciones con proveedores funcionan como asociaciones en las que ambas partes invierten en el éxito mutuo. Los proveedores que formulan preguntas detalladas sobre su aplicación, cuestionan constructivamente las suposiciones y sugieren proactivamente mejoras suelen ofrecer resultados superiores a los que simplemente cotizan según el plano.

Las consideraciones sobre el cronograma de producción merecen una atención especial. El desarrollo de matrices personalizadas implica varias fases: diseño, revisión de ingeniería, fabricación, tratamiento térmico, ensamblaje y pruebas. Cada fase presenta posibilidades de retrasos si los proveedores carecen de capacidad, experiencia o una gestión de proyectos eficaz. Solicite cronogramas detallados del proyecto con compromisos claros en cada hito y verifique que los proveedores dispongan de capacidad suficiente para su proyecto, además de su carga de trabajo actual.

Una vez establecidos criterios claros para evaluar a los proveedores de conjuntos de matrices, usted está preparado para tomar decisiones informadas de aprovisionamiento. Pero ¿cómo sintetiza todo lo tratado hasta ahora en un plan de acción práctico? Consolidemos las consideraciones clave en un marco de toma de decisiones que pueda aplicar de inmediato.

Tomar su decisión sobre el conjunto de matrices de estampación con confianza

Ha recorrido un terreno considerable: desde la comprensión de los componentes fundamentales hasta la evaluación de las capacidades de los proveedores. Ahora llega el momento crítico: traducir el conocimiento en acción. Ya sea que esté especificando su primer juego de matrices de troquelado o perfeccionando su estrategia de aprovisionamiento para producción a gran volumen, contar con un enfoque estructurado evita errores costosos y acelera su camino hacia piezas de calidad.

Considere esta sección final como su brújula para la toma de decisiones. Las consideraciones que hemos analizado a lo largo de esta guía se condensan en pasos de acción concretos que puede implementar de inmediato, independientemente de que trabaje con un catálogo estándar de juegos de matrices Danly o desarrolle herramientas totalmente personalizadas para aplicaciones especializadas.

Lista de verificación para la selección de su juego de matrices

Antes de comprometerse con cualquier configuración de prensa y matriz, aborde sistemáticamente estas decisiones fundamentales. Saltarse cualquiera de estas etapas genera problemas cuyos efectos se acumulan a lo largo del ciclo de vida de su producción:

- Defina sus requisitos de producción: Establecer los volúmenes anuales, la complejidad de las piezas, las especificaciones de los materiales y los requisitos de tolerancia. Estos parámetros determinan todas las decisiones posteriores sobre la configuración, el material y la selección de proveedores.

- Ajustar la configuración a la aplicación: Seleccionar una prensa de retroceso para operaciones progresivas que requieran máxima accesibilidad, una prensa diagonal para un equilibrio entre accesibilidad y estabilidad, o una prensa de cuatro postes cuando la rigidez y la precisión tengan mayor prioridad que la accesibilidad.

- Elegir materiales adecuados: Acero para durabilidad en altos volúmenes, superior a 100 000 ciclos; aluminio cuando la reducción de peso, la fabricación rápida de prototipos o los cambios frecuentes justifiquen las compensaciones correspondientes.

- Verificar la compatibilidad con la prensa: Confirmar las dimensiones de la mesa, la altura de cierre, la longitud de la carrera y la capacidad de tonelaje antes de finalizar cualquier conjunto de especificaciones de troquel. Las incompatibilidades en estos aspectos generan riesgos para la seguridad y problemas de calidad.

- Establecer los protocolos de mantenimiento: Planificar las frecuencias de inspección, los programas de lubricación y las líneas base de medición del desgaste antes del inicio de la producción, no tras la aparición de problemas.

- Evaluar a los proveedores potenciales: Verifique las certificaciones (IATF 16949 para el sector automotriz), las capacidades de ingeniería, los plazos de prototipado y las tasas de aprobación en la primera evaluación mediante evidencia documentada.

- Solicite cronogramas detallados del proyecto: Obtenga compromisos concretos respecto a hitos clave en las fases de diseño, fabricación y pruebas. Los cronogramas ambiguos suelen indicar limitaciones de capacidad o de competencias técnicas.

Este enfoque sistemático se aplica tanto si está adquiriendo matrices estándar para prensas troqueladoras como si está invirtiendo en herramientas progresivas complejas. Los principios fundamentales siguen siendo los mismos; únicamente cambian los parámetros específicos según su aplicación.

Dar el siguiente paso en su proyecto de herramientas

¿Listo para pasar de la planificación a la ejecución? Sus próximos pasos dependen de su posición actual dentro del ciclo de desarrollo:

Si se encuentra en las primeras fases del diseño: Involucre a los posibles proveedores ahora, antes de que los diseños estén definitivamente cerrados. Los socios especializados en matrices para troquelado con sólidas capacidades de ingeniería pueden identificar problemas de fabricabilidad mientras los cambios aún resultan económicos. Este enfoque colaborativo reduce habitualmente el tiempo total de desarrollo y evita rediseños costosos durante la fase de pruebas.

Si está buscando diseños existentes: Centre su evaluación en proveedores que demuestren sistemas de calidad probados y capacidades de respuesta rápida. Para aplicaciones automotrices, Shaoyi ofrece un excelente ejemplo de lo que debe buscar: certificación IATF 16949, simulación avanzada por CAE para la prevención de defectos y capacidades de prototipado rápido que entregan herramientas funcionales en tan solo 5 días. Su tasa de aprobación en el primer intento del 93 % demuestra los resultados de calidad que posibilita un soporte de ingeniería adecuado. Explore sus soluciones integrales para matrices de estampación para ver cómo estas capacidades se alinean con sus requisitos.

Si está solucionando problemas en herramientas existentes: Revise los marcos de diagnóstico tratados anteriormente, centrándose en la verificación del alineamiento y el análisis de los patrones de desgaste. En ocasiones, la opción más rentable consiste en restaurar los conjuntos de matrices existentes en lugar de sustituirlos por completo.

Independientemente de la etapa en la que se encuentre, recuerde esta verdad fundamental: la calidad de su juego de troqueles para estampación determina directamente la calidad de cada pieza que produce. Invertir en una selección adecuada, proveedores certificados y un mantenimiento sistemático reporta beneficios a lo largo de millones de ciclos de producción. Las decisiones que tome hoy respecto a sus herramientas moldearán sus resultados de fabricación durante años venideros.

Preguntas frecuentes sobre juegos de troqueles para estampación

1. ¿Qué es un juego de troqueles para estampación y para qué sirve?

Un juego de troqueles para estampación es un conjunto diseñado con precisión, compuesto por una platina superior y una platina inferior, mantenidas en alineación exacta mediante columnas guía y bujes. Sirve como estructura fundamental para las operaciones de estampación de metales, soportando todos los procesos de corte, conformado y moldeo. La platina superior se fija al vástago de la prensa, mientras que la platina inferior se monta sobre la bancada de la prensa, y las columnas guía mantienen la precisión de alineación dentro de ±0,0001 pulgadas a lo largo de millones de ciclos de producción.

2. ¿Cuáles son los distintos tipos de configuraciones de juegos de troqueles?

Existen cuatro configuraciones principales de juegos de troqueles: con soportes traseros (dos soportes a lo largo del borde posterior para una accesibilidad máxima), con soportes diagonales (soportes en esquinas opuestas para un acceso equilibrado y estabilidad), con cuatro soportes (un soporte en cada esquina para una rigidez y precisión máximas) y con soporte central (guías cerca del centro para aplicaciones especializadas). Los diseños con soportes traseros destacan especialmente en troqueles progresivos con alimentación por tira, mientras que las configuraciones con cuatro soportes son ideales para operaciones pesadas de troquelado y requisitos de ajustes muy estrechos.

3. ¿Debo elegir acero o aluminio para mi juego de troqueles?

Elija acero para herramientas en la producción en grandes volúmenes que supere los 100 000 ciclos, donde la durabilidad y la estabilidad dimensional son fundamentales. Los juegos de matrices de aluminio resultan económicamente viables para la fabricación de prototipos, series cortas de menos de 50 000 piezas, cambios frecuentes de matriz (el aluminio pesa aproximadamente un tercio que el acero) y aplicaciones sensibles al calor. Algunos fabricantes emplean enfoques híbridos con postes guía de acero y zapatas de matriz de aluminio para combinar precisión con reducción de peso.

4. ¿Cómo selecciono el tamaño adecuado de juego de matriz para mi prensa?

Comience midiendo las dimensiones de la mesa de su prensa, la altura de cierre, la longitud de la carrera y la abertura disponible («daylight»). Las zapatas de matriz deben superar ligeramente la huella de su utillaje para dejar margen suficiente para los elementos de fijación, las abrazaderas y los ajustes. Verifique que la capacidad de tonelaje supere sus requerimientos de fuerza de estampación, confirme que los patrones de agujeros de fijación coincidan con las ranuras en T de la prensa y asegúrese de que la longitud de los postes guía sea compatible con la abertura disponible («daylight»). Deje siempre márgenes de holgura para la sujeción y consideraciones de seguridad.

5. ¿Qué certificaciones debo buscar en un proveedor de juegos de matrices?

Para aplicaciones automotrices, la certificación IATF 16949 es esencial, ya que demuestra sistemas verificados de gestión de la calidad con énfasis en la prevención de defectos y la mejora continua. La norma ISO 9001 constituye un estándar básico de calidad, mientras que las aplicaciones aeroespaciales pueden requerir el cumplimiento de AS9100. Proveedores como Shaoyi ofrecen la certificación IATF 16949 combinada con capacidades avanzadas de simulación por CAE y prototipado rápido en tan solo 5 días, logrando tasas de aprobación inicial del 93 % en las herramientas.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —