- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Troqueles compuestos explicados: cuándo superan al estampado progresivo

Time : 2026-01-26

Qué diferencia a las matrices compuestas de otros métodos de estampación

Cuando la precisión es lo más importante en la estampación de metal, no todos los enfoques de herramientas ofrecen resultados equivalentes. Imagine que necesita producir miles de arandelas planas con orificios perfectamente centrados. ¿Cómo garantiza que cada pieza cumpla con tolerancias exigentes sin operaciones secundarias? Justamente aquí es donde brillan las matrices compuestas.

Una matriz compuesta es una herramienta especializada de estampación que realiza múltiples operaciones de corte —normalmente troquelado y perforación— de forma simultánea en un solo golpe de prensa, produciendo piezas terminadas con una planicidad, concentricidad y precisión dimensional superiores.

A diferencia de las herramientas de operación única, que realizan solo una tarea por golpe, este tipo de matriz compuesta ejecuta toda la secuencia de corte de una sola vez. ¿El resultado? Piezas que salen de la prensa listas para su uso, sin necesidad de pasos adicionales de procesamiento. Esto convierte a la matriz compuesta en una opción esencial entre los distintos tipos de matrices de estampación disponibles actualmente para los fabricantes.

La ventaja del golpe único explicada

¿Por qué es tan importante realizar todas las operaciones en un solo golpe? Considere lo que ocurre con las operaciones de estampación con matriz secuencial . Cuando se realiza el troquelado de una pieza en una estación y luego se perforan los agujeros en otra, cada paso de manipulación introduce posibles problemas. El material se desplaza, se vuelve a posicionar y está sometido a nuevas fuerzas de corte en momentos distintos. Las pequeñas variaciones se acumulan y, de repente, las distancias entre los agujeros y los bordes varían de una pieza a otra.

Con matrices compuestas, la prensa desciende una sola vez y todo sucede simultáneamente. El contorno exterior se recorta mientras que las características internas se perforan en el mismo instante. No hay necesidad de reposicionar la pieza, no se acumulan errores y no existe posibilidad de que la pieza se desplace entre operaciones. Este enfoque de un solo golpe ofrece una consistencia que los métodos secuenciales simplemente no pueden igualar.

Cómo las operaciones simultáneas generan precisión

El principio mecánico subyacente a esta ventaja en precisión es sencillo, aunque muy eficaz. Cuando las fuerzas de corte actúan sobre la chapa metálica desde múltiples direcciones al mismo tiempo, esencialmente se equilibran entre sí. El material queda uniformemente restringido durante la acción de corte, evitando así la deformación localizada que ocurre cuando las fuerzas se aplican de forma secuencial.

Piénselo de esta manera: si perfora un agujero en una lámina plana de metal, el material circundante experimenta tensión y puede deformarse ligeramente. Ahora bien, si inmediatamente recorta el borde exterior mientras esa tensión interna aún está presente, introduce variaciones dimensionales. Las matrices compuestas eliminan por completo este problema al aplicar todas las fuerzas de corte de forma simultánea, manteniendo la pieza plana y estable durante toda la operación.

Este enfoque de corte simultáneo resulta especialmente valioso cuando son críticas las tolerancias posicionales ajustadas entre características. Los contactos eléctricos, las arandelas de precisión y los componentes que requieren una concéntrica exacta entre agujeros y bordes se benefician enormemente de esta capacidad. La geometría de la pieza permanece fiel a lo especificado porque cada corte se realiza con sincronización perfecta, logrando el nivel de precisión que distingue a la fabricación de alta calidad de los resultados simplemente aceptables.

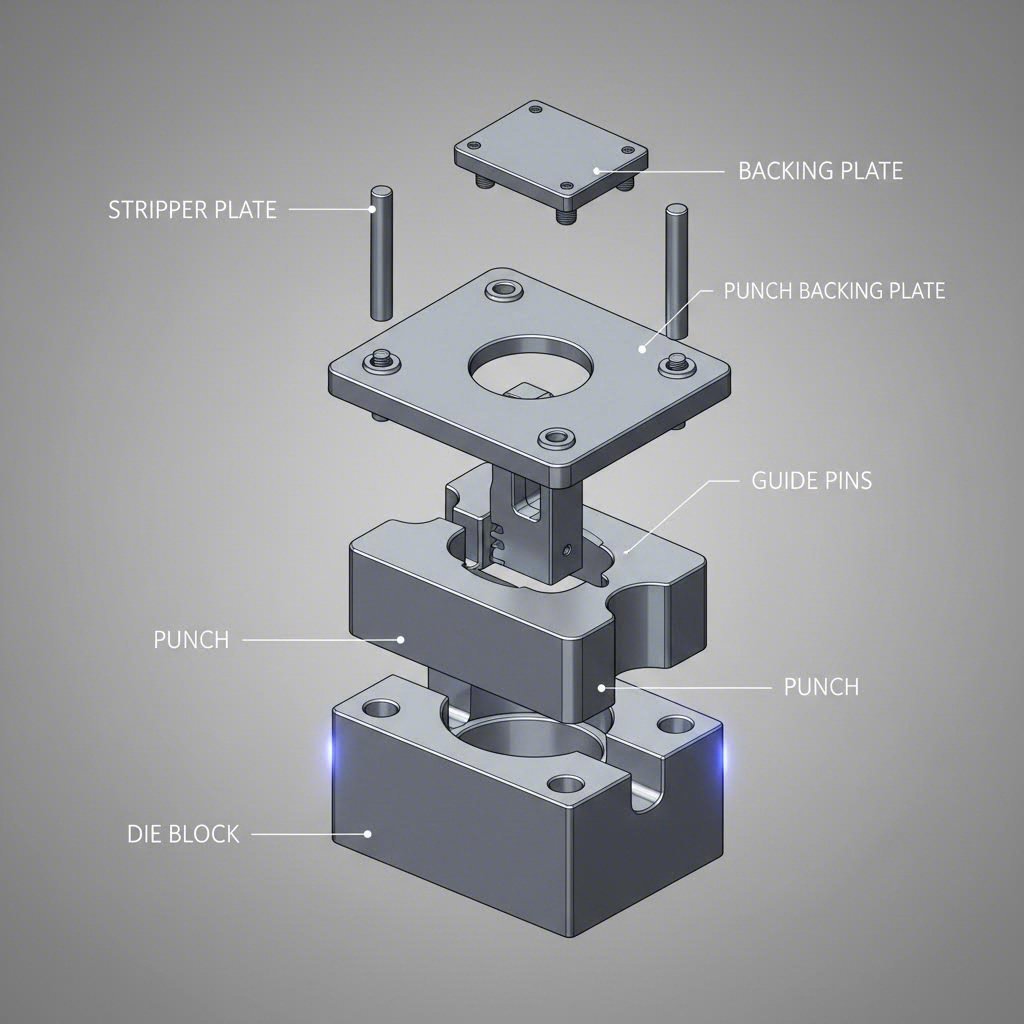

Componentes esenciales y funcionamiento mecánico

Comprender cómo las matrices compuestas logran su ventaja en precisión requiere observar de cerca lo que ocurre dentro del conjunto de herramientas. Cada componente cumple una función específica y, en conjunto, crean un sistema mecánico capaz de producir piezas con una consistencia notable. A continuación, analizamos estos elementos fundamentales y exploramos cómo funcionan coordinadamente en cada golpe de prensa.

A diferencia de tipos más sencillos de matrices, que pueden requerir únicamente disposiciones básicas de punzón y matriz, las matrices compuestas integran múltiples elementos funcionales en un sistema unificado. Estos son los componentes esenciales que encontrará en una matriz compuesta bien diseñada:

- Punzón: La parte macho de la matriz que desciende sobre el material, aplicando fuerza para cortar o conformar la pieza. Por lo general, está fabricada en acero endurecido o carburo de tungsteno para garantizar su durabilidad.

- El bloque de la muerte: La parte hembra situada en la parte inferior del conjunto, que aloja los filos de corte y las aberturas necesarias para el troquelado del contorno exterior y la expulsión de las piezas terminadas.

- Placa expulsora: Elimina el material de chapa del punzón después de cada golpe, garantizando una separación limpia y evitando que el material se adhiera a las herramientas.

- Guías de posicionamiento: Pines de alineación de precisión que posicionan con exactitud el material antes del corte, asegurando una colocación consistente de pieza a pieza.

- Placas de refuerzo: Placas de acero pesadas que absorben y distribuyen las importantes fuerzas de corte generadas durante la operación, protegiendo la bancada de la prensa y los componentes del troquel.

- Pasadores de guía: Alinean las mitades superior e inferior del conjunto de troquel, manteniendo un registro perfecto durante todo el ciclo de recorrido.

- Placas de presión: Sujetan firmemente la pieza de trabajo durante las operaciones de corte, evitando cualquier movimiento que pudiera comprometer la precisión dimensional.

Dentro del conjunto de bloque de troquel

El bloque matriz merece una atención especial porque es donde confluye gran parte de la ingeniería de precisión. Este componente proporciona los bordes de corte para la operación de troquelado, al tiempo que soporta simultáneamente los punzones de perforación que crean las características internas. Las aberturas del bloque matriz se mecanizan con tolerancias extremadamente ajustadas, y los juegos se calculan cuidadosamente en función del tipo y espesor del material.

Al examinar un bloque matriz compuesto, observará que cumple una doble función. En primer lugar, proporciona el borde de corte femenino contra el cual el punzón de troquelado corta el contorno exterior. En segundo lugar, contiene insertos o bujes endurecidos que guían los punzones de perforación mientras crean los orificios internos. Esta doble funcionalidad es lo que permite realizar operaciones simultáneas en una sola carrera.

El bloque de troquel también incorpora mecanismos de expulsión. Tras cortarse cada pieza, esta debe retirarse de la abertura del troquel. Los eyectores accionados por muelles o los sistemas positivos de expulsión empujan las piezas terminadas fuera de la herramienta, permitiendo que comience el siguiente ciclo sin interferencias. Esta función de expulsión es fundamental para mantener tiempos de ciclo consistentes en entornos productivos.

Componentes críticos de alineación

La precisión de los troqueles compuestos depende en gran medida del correcto alineamiento entre sus componentes. Los guías desempeñan aquí un papel especialmente importante. Antes de que los punzones actúen sobre el material, los pasadores guía penetran en los orificios previamente perforados o se posicionan contra los bordes del material para ubicar con exactitud la pieza a trabajar. Esto garantiza que cada pieza reciba un tratamiento idéntico, independientemente de pequeñas variaciones en la alimentación de la tira.

Los pasadores y bujes de guía mantienen el alineamiento entre las mitades superior e inferior de la matriz durante toda la carrera. Incluso un ligero desalineamiento puede provocar un corte irregular, desgaste prematuro de la herramienta o errores dimensionales. Las matrices compuestas de alta calidad utilizan componentes de guía rectificados con precisión y con un juego mínimo para eliminar por completo cualquier posibilidad de movimiento lateral durante el funcionamiento.

Entonces, ¿cómo funciona todo en conjunto durante una carrera real de la prensa? Imagina esta secuencia: la mitad superior de la matriz comienza a descender y, en primer lugar, la placa extractora entra en contacto con el material laminar, fijándolo firmemente contra el bloque de matriz. A medida que la prensa continúa descendiendo, los localizadores (pilotos) posicionan con precisión la pieza de trabajo. Luego, en un único movimiento continuo, el punzón de troquelado corta el contorno exterior, mientras que, simultáneamente, los punzones de perforación crean las características internas. El material se corta desde ambas direcciones al mismo instante, con las fuerzas equilibradas para mantener la planicidad.

Una vez finalizado el corte, la prensa invierte su dirección. La placa expulsora mantiene el esqueleto de recortes mientras los punzones se retiran, separando limpiamente la pieza terminada. A continuación, eyectores accionados por resorte empujan el componente terminado hacia afuera de la abertura de la matriz, y el ciclo está listo para repetirse. Esta secuencia coordinada ocurre en fracciones de segundo, pero cada componente debe desempeñar su función a la perfección.

Lo que distingue este proceso del funcionamiento de una matriz en operaciones de estampado progresivo es la ausencia de movimiento estación a estación. En las matrices progresivas, la tira avanza a través de múltiples estaciones, donde se realizan distintas operaciones en cada parada. Si bien las matrices progresivas sobresalen en la fabricación de piezas complejas que requieren operaciones de conformado, las matrices compuestas ofrecen resultados superiores cuando lo más importante son la planicidad y la concentricidad de las características.

Comprender estos principios mecánicos ayuda a explicar por qué la calidad de los componentes y su mantenimiento son tan importantes. Al haber tantos elementos trabajando conjuntamente bajo fuerzas significativas, incluso un desgaste mínimo o una ligera desalineación pueden afectar la calidad de las piezas. Esta base técnica sienta las bases para evaluar qué geometrías de pieza se benefician realmente de la tecnología de troqueles compuestos.

Idoneidad de la geometría de la pieza y consideraciones de diseño

Ya ha visto cómo funcionan mecánicamente los troqueles compuestos, pero aquí surge la pregunta práctica con la que se enfrenta todo ingeniero: ¿funcionará realmente este enfoque para su pieza específica? El término «piezas más sencillas» se menciona frecuentemente al hablar del estampado con troquel compuesto, aunque rara vez se define con precisión. Cambiemos eso.

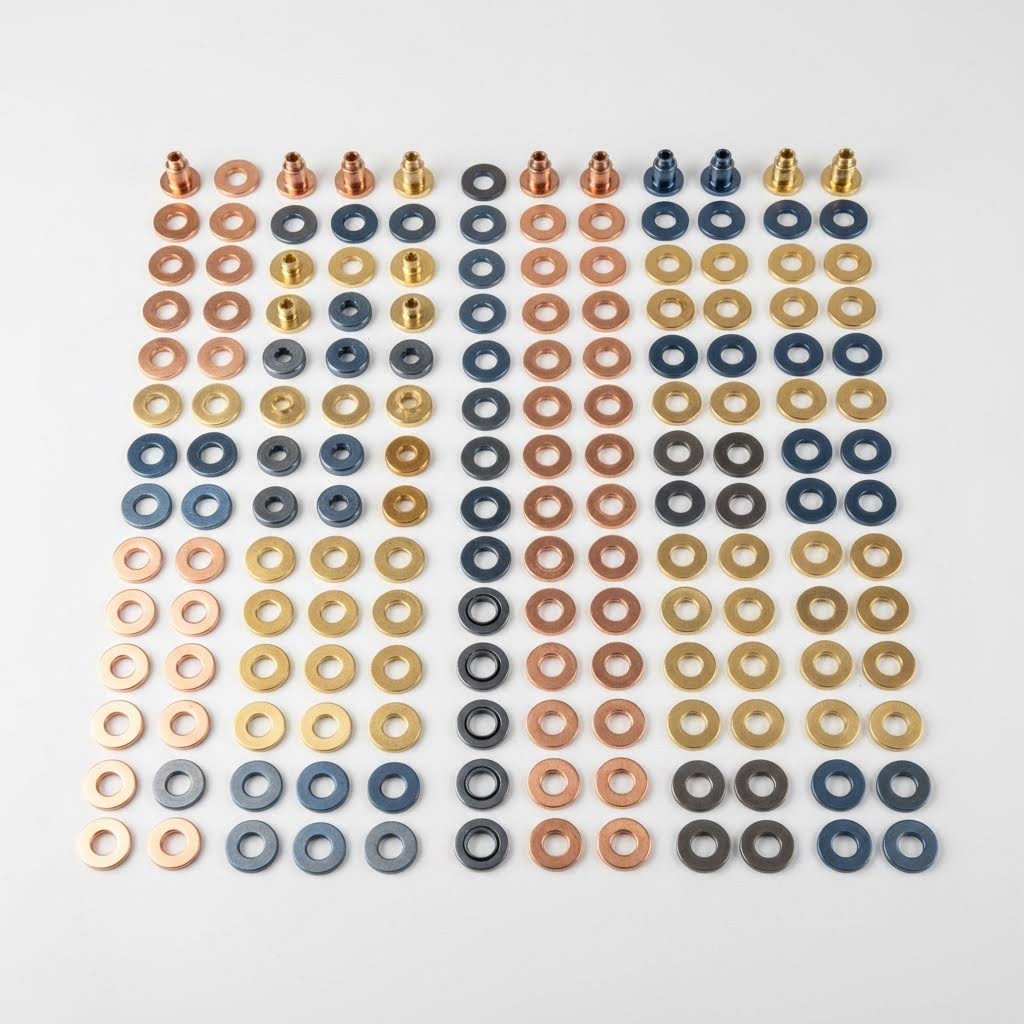

Cuando los fabricantes describen las aplicaciones ideales de las matrices compuestas, normalmente se refieren a componentes planos o casi planos que requieren operaciones combinadas de troquelado y perforación interna. Piense en arandelas, calzas, juntas, empaquetaduras y separadores: piezas en las que la relación entre las características internas y externas debe mantenerse perfectamente constante. Según The Fabricator , los sectores aeroespacial, médico e industrial suelen especificar estos componentes con requisitos extremadamente precisos en cuanto a dimensiones, concentricidad y planicidad para cumplir con rigurosas certificaciones industriales.

Geometrías ideales de piezas para matrices compuestas

Entonces, ¿qué hace exactamente que una geometría de pieza sea adecuada para el estampado con matriz compuesta? La respuesta radica en varias características clave que se alinean con la ventaja del corte simultáneo que ofrecen estas herramientas:

- Piezas planas redondas con orificios centrados: Las arandelas, anillos planos y separadores de hasta aproximadamente 15 cm de diámetro representan la aplicación clásica de matrices compuestas.

- Contactos y terminales eléctricos: Los componentes que requieren una concentricidad precisa entre los orificios y el borde se benefician del corte simultáneo del diámetro interior (ID) y del diámetro exterior (OD).

- Materiales de calibre delgado: Las piezas estampadas a partir de materiales tan finos como 0,0005 pulgadas —donde la estampación metálica progresiva introduciría distorsiones por manipulación— son candidatas excelentes.

- Componentes que requieren una concentricidad ajustada: Cuando los planos especifican tolerancias máximas de concentricidad, las matrices compuestas ofrecen resultados que las operaciones secuenciales no pueden igualar.

- Láminas planas con múltiples perforaciones: Cualquier geometría en la que todas las operaciones requeridas puedan realizarse únicamente mediante corte, sin conformado ni doblado.

- Piezas para baterías de iones de litio y ensamblajes de precisión: Aplicaciones en las que tanto la concentricidad como la planicidad son requisitos críticos de rendimiento.

Las capacidades de tolerancia merecen especial atención aquí. Las matrices compuestas pueden mantener la concentricidad entre orificios y perfiles exteriores dentro de ±0,001 pulgadas, según ART Metals Group este nivel de precisión se vuelve posible porque todas las características se cortan simultáneamente: no hay oportunidad de que se acumulen errores de posicionamiento a medida que la pieza se desplaza entre estaciones.

Cuándo las matrices compuestas no son la opción adecuada

Comprender las limitaciones es tan importante como reconocer las ventajas. Determinadas geometrías de piezas simplemente no se adaptan a lo que mejor hacen las matrices compuestas. Si su diseño entra en alguna de estas categorías, probablemente tenga más sentido optar por una matriz matriz de estampado progresivo progresiva o de transferencia:

- Piezas que requieren operaciones de doblado o conformado: Las matrices compuestas destacan en el corte, no en el conformado. Si su componente necesita rebordes, nervaduras u otras características conformadas, necesitará matrices progresivas o de transferencia.

- Componentes de embutido profundo: Piezas con forma de copa, carcasas o cualquier otra pieza que requiera un flujo significativo de material durante el conformado no pueden producirse en una sola carrera de matriz compuesta.

- Geometrías complejas de múltiples pasos: Las piezas que requieren operaciones de conformado secuencial —en las que el material debe trabajarse progresivamente mediante múltiples etapas— quedan fuera del punto óptimo de los troqueles compuestos.

- Piezas grandes con características internas intrincadas: Aunque los troqueles compuestos manejan bien múltiples perforaciones, patrones internos extremadamente complejos pueden beneficiarse más del estampado con troquel progresivo, que puede incorporar múltiples estaciones de corte.

- Piezas que requieren roscado o ensamblaje dentro del troquel: Las operaciones secundarias que deben realizarse entre etapas de conformado exigen el enfoque estación por estación del utillaje progresivo.

He aquí una forma práctica de pensarlo: si su pieza puede terminarse completamente mediante operaciones de corte simultáneas sin requerir conformado alguno, el estampado con troquel compuesto merece una seria consideración. En el momento en que su geometría exija doblado, embutido o conformado por etapas, ya ha superado lo que este tipo de utillaje realiza mejor.

La decisión final depende de hacer coincidir los requisitos de su pieza con las capacidades de las herramientas. Las matrices compuestas ofrecen una precisión inigualable para geometrías planas y exclusivamente de corte, pero saber cuándo optar por enfoques alternativos es igualmente valioso. Una vez establecida la idoneidad geométrica, surge la siguiente pregunta lógica: ¿cómo se comparan directamente las matrices compuestas con las matrices progresivas y de transferencia cuando los requisitos del proyecto varían?

Troqueles Compuestos vs. Troqueles Progresivos y de Transferencia

Ahora que comprende qué geometrías son adecuadas para matrices compuestas, aparece una pregunta más amplia: ¿cómo elegir entre matrices compuestas, progresivas y de transferencia cuando varios enfoques podrían funcionar técnicamente? Esta decisión afecta todo, desde la inversión inicial hasta la economía a largo plazo del costo por pieza. Construyamos un marco estructurado que aclare esta elección.

Cada tipo de troquel satisface necesidades distintas de fabricación, y seleccionar el incorrecto implica o bien un gasto excesivo en herramientas o bien una pérdida de calidad y eficiencia.

| Criterios de selección | Compound dies | Matrices progresivas | Los moldes de transferencia |

|---|---|---|---|

| Volumen de producción | Bajo a medio (10 000–500 000 anualmente) | Alto volumen (500 000+ anualmente) | Medio a alto (50 000–1 000 000 anualmente) |

| Complejidad de la Parte | Geometrías planas sencillas con perforación | Formado y corte complejos en múltiples etapas | Piezas grandes con múltiples operaciones de conformado |

| Capacidad de tolerancia | Excelente concentricidad (±0,001") | Buena (±0,002" a ±0,005") | Buena a excelente, según el diseño |

| Tiempo típico de ciclo | 30–60 golpes por minuto | 60–1500 golpes por minuto | 15–40 golpes por minuto |

| Costo Inicial de Herramientas | Bajo ($5.000–$50.000) | Alto ($50.000–$500.000+) | Muy alto ($75.000–$750.000+) |

| Aplicaciones Ideales | Arandelas, juntas tóricas, contactos eléctricos | Soportes, conectores, conjuntos complejos | Paneles automotrices, carcasas grandes |

Matriz de decisión por volumen y complejidad

¿Cómo sabe cuándo su proyecto supera el umbral de un tipo de matriz a otro? El volumen y la complejidad actúan conjuntamente para orientar esta decisión, y comprender su interacción evita errores costosos.

Para cantidades anuales inferiores a 50 000 piezas con geometrías simples que requieren únicamente corte, las matrices compuestas casi siempre resultan económicamente ventajosas. La menor inversión en herramientas se amortiza rápidamente, y usted obtiene una precisión superior sin la sobrecarga derivada de configuraciones más complejas de estampación con matrices progresivas. Cuando su pieza no requiere nada más que troquelado y perforación, ¿por qué pagar por estaciones de conformado que no utilizará?

Una vez que los volúmenes superen los 500 000 unidades anuales y las piezas requieran doblado, conformado u operaciones secuenciales múltiples, los métodos de troquelado progresivo y estampación resultan especialmente atractivos. La mayor inversión inicial se distribuye entre un mayor número de piezas, reduciendo significativamente su costo por unidad. El diseño de troqueles progresivos para estampación incorpora múltiples estaciones que realizan distintas operaciones a medida que la tira avanza, lo que hace económicamente viable la fabricación de geometrías complejas a gran escala.

Los troqueles de transferencia ocupan una posición intermedia única. Cuando sus piezas son demasiado grandes para operaciones progresivas estándar alimentadas por rollo —piense, por ejemplo, en paneles de carrocería automotriz o carcasas grandes—, la estampación por transferencia desplaza blanks individuales entre estaciones mediante dedos mecánicos o sistemas robóticos. Este método permite realizar operaciones de conformado importantes sobre piezas que simplemente no caben en herramientas progresivas.

Considere este ejemplo práctico: necesita anualmente 100 000 contactos planos de cobre con orificios centrados que requieran una concéntrica de ±0,001". Las matrices compuestas ofrecen esa precisión a un costo razonable de herramientas. Ahora imagine el mismo volumen, pero con operaciones adicionales de doblado y conformado. De repente, el estampado con matriz progresiva resulta más adecuado, pese a la mayor inversión inicial en herramientas: la ventaja en tiempo de ciclo y la capacidad de conformado justifican dicho costo.

Análisis del costo por pieza según el tipo de matriz

Comprender los costos iniciales de las herramientas es solo el comienzo. La verdadera imagen financiera se revela al calcular el costo total por pieza a lo largo de la vida útil prevista de la producción. Aquí es donde muchas decisiones de compra fallan.

Las matrices compuestas ofrecen el costo de entrada más bajo, que suele oscilar entre 5.000 y 50.000 USD, según su complejidad. Para aplicaciones de volumen bajo a medio, esto se traduce en una economía competitiva por pieza, incluso antes de considerar la ventaja de precisión. No está pagando por estaciones de conformado, diseños complejos de tiras o ingeniería de diseño de matrices progresivas, elementos que su geometría sencilla no requiere.

Las matrices progresivas exigen una inversión inicial sustancialmente mayor, que a menudo oscila entre 50.000 y más de 500.000 USD para aplicaciones automotrices complejas. Sin embargo, sus velocidades de ciclo extremadamente elevadas (en ocasiones superiores a 1.000 golpes por minuto) reducen drásticamente el costo por pieza en volúmenes altos. Los cálculos económicos inclinan la balanza a su favor cuando se producen anualmente millones de piezas complejas.

El estampado con troquel de transferencia representa la mayor inversión en herramientas, pero permite operaciones que son imposibles con otros métodos. Las piezas grandes que requieren embutido profundo, conformado intenso o operaciones de ensamblaje dentro del troquel justifican este costo adicional cuando los métodos alternativos simplemente no logran alcanzar la geometría requerida.

El tamaño de la pieza constituye otro criterio decisivo. En general, las piezas menores de 6 pulgadas se adaptan mejor a los enfoques compuestos o progresivos, mientras que cualquier dimensión superior suele indicar el uso de troqueles de transferencia. Las limitaciones físicas del estampado progresivo alimentado por rollo restringen las dimensiones prácticas de la pieza, lo que orienta las geometrías más grandes hacia operaciones de transferencia alimentadas por chapas.

Al evaluar su proyecto, comience con estas preguntas: ¿Cuál es su requerimiento anual de volumen? ¿Su geometría exige operaciones de conformado o puede completarse únicamente mediante corte? ¿Qué niveles de tolerancia son in negociables? Las respuestas lo situarán claramente dentro de este marco de decisión, orientándolo hacia el enfoque de herramientas que equilibra precisión, costo y eficiencia productiva para sus necesidades específicas. Una vez aclarada la selección del tipo de matriz, la siguiente consideración adquiere igual importancia: ¿qué materiales funcionan mejor con su enfoque elegido?

Guía de selección y compatibilidad de materiales

Ha identificado las matrices compuestas como el enfoque adecuado de herramientas para la geometría de su pieza, pero aquí surge la siguiente pregunta crítica: ¿qué materiales funcionan realmente bien en esta aplicación? La mayoría de los competidores mencionan la compatibilidad de materiales de pasada, sin ofrecer detalles específicos. Resolvamos esto con orientaciones prácticas que pueda aplicar directamente a su próximo proyecto.

La interacción entre las propiedades del material y el diseño de la matriz afecta todo, desde las tolerancias alcanzables hasta la vida útil de la herramienta. Comprender estas relaciones le permite optimizar tanto la calidad de la pieza como la economía de la producción. A continuación se indica cómo se comportan los metales más comunes en operaciones con matrices compuestas:

| Categoría de Material | Aplicabilidad | Consideraciones Clave | Aplicaciones típicas |

|---|---|---|---|

| Aceros al carbono | Excelente | Comportamiento de corte predecible; las holguras estándar funcionan bien; herramientas rentables | Arandelas, espaciadores y componentes industriales generales |

| Aceros inoxidables | Bueno | Requiere herramientas robustas; el endurecimiento por deformación exige bordes más afilados; se necesitan holguras mayores | Dispositivos médicos, procesamiento de alimentos, piezas resistentes a la corrosión |

| Aleaciones de cobre | Excelente | Ideal para componentes eléctricos; su naturaleza blanda permite tolerancias ajustadas; preste atención a la formación de rebabas | Contactos eléctricos, barras colectoras y terminales |

| Latón | Excelente | Excelente conformabilidad; características limpias de corte; desgaste mínimo de la herramienta | Arandelas de precisión, componentes decorativos y accesorios |

| Aluminio | Bueno | Requiere holguras específicas (normalmente mayores); riesgo de galling; un recubrimiento puede ser útil | Componentes ligeros, blindajes electrónicos y disipadores de calor |

Las aplicaciones de estampado progresivo en acero al carbono se benefician de la naturaleza tolerante del material, y lo mismo ocurre con el trabajo con matrices compuestas. Los aceros al carbono estándar de bajo contenido cortan limpiamente con un comportamiento predecible, lo que los convierte en puntos de partida ideales al desarrollar nuevas herramientas. El estampado progresivo en latón comparte ventajas similares: su excelente conformabilidad se traduce en bordes limpios y resultados consistentes en operaciones compuestas.

Guías de espesor del material

El rango de espesores influye significativamente en la idoneidad de las matrices compuestas. Aunque estas herramientas manejan una amplia gama de calibres de material, ciertos rangos optimizan la ventaja de corte simultáneo que usted busca.

Para la mayoría de las aplicaciones, las matrices compuestas funcionan mejor con espesores de material entre 0,005 y 0,250 pulgadas. Dentro de este rango, las fuerzas de corte equilibradas que generan una planicidad superior actúan según lo previsto. Los materiales más delgados (hasta 0,0005 pulgadas en aplicaciones especializadas) requieren un control cuidadoso de la presión del expulsor para evitar deformaciones durante su manipulación. Los materiales más gruesos exigen una tonelaje de prensa proporcionalmente mayor y componentes de herramientas más robustos.

He aquí una pauta práctica: a medida que aumenta el espesor del material, también debe incrementarse el juego entre punzón y matriz, calculado habitualmente como un porcentaje del espesor de la lámina. Para acero dulce, se esperan juegos aproximados de un 5-7 % por lado. El acero inoxidable requiere un 6-8 %, mientras que materiales más blandos, como el cobre en aplicaciones de estampación progresiva, pueden funcionar con juegos tan bajos como un 3-5 %.

Consideraciones sobre dureza y ductilidad

La dureza del material afecta directamente las decisiones de diseño de sus herramientas. Los materiales más duros generan mayores fuerzas de corte y aceleran el desgaste de los punzones. Asimismo, requieren holguras mayores en las matrices para evitar tensiones excesivas en las herramientas y su fallo prematuro.

Al trabajar con materiales más duros, como acero inoxidable o acero para resortes, espere especificar:

- Holguras mayores: Normalmente un 1-2 % mayores que las correspondientes al acero blando

- Aceros para herramientas más duros: D2, M2 o insertos de carburo para los bordes de corte

- Afilado más frecuente: Intervalos reducidos entre ciclos de mantenimiento

- Mayor tonelaje de prensa: Fuerzas superiores necesarias para cortar el material de forma limpia

Los materiales más blandos y dúctiles plantean desafíos diferentes. Aunque el cobre y el latón permiten tolerancias más ajustadas y generan menos desgaste de la herramienta, su maleabilidad puede provocar la formación de rebabas en los bordes cortados. El material tiende a fluir en lugar de cortarse limpiamente por cizallamiento, especialmente si los juegos son demasiado reducidos o los filos de corte han perdido su afilado.

La ductilidad también afecta el comportamiento de los materiales durante la acción de corte simultánea. Los metales altamente dúctiles pueden presentar mayor deformación por rollover en los bordes cortados —esa zona redondeada donde el material se dobla antes de cortarse por cizallamiento—. Para aplicaciones que requieren bordes limpios y perpendiculares, ajustar adecuadamente los juegos y mantener las herramientas afiladas resulta esencial.

Un factor que con frecuencia se pasa por alto es el temple del material. Los materiales recocidos se cortan con mayor facilidad, pero pueden generar más rebabas. Por su parte, los materiales endurecidos por trabajo o templados se cortan más limpiamente, aunque exigen una mayor fuerza de corte. Especificar el temple adecuado para sus matrices y operaciones de estampación puede influir significativamente tanto en la calidad de las piezas como en la vida útil de las herramientas.

Comprender estos comportamientos específicos de los materiales le permite optimizar tanto el diseño de las matrices como los parámetros de producción. Sin embargo, ni siquiera la mejor selección de materiales podrá compensar unas prácticas deficientes de mantenimiento, lo que nos lleva al tema crítico de mantener sus herramientas en condiciones óptimas.

Requisitos de mantenimiento y solución de problemas

Ha seleccionado los materiales y el enfoque de herramientas adecuados, pero aquí tiene una realidad: incluso las matrices compuestas perfectamente diseñadas se deterioran sin los cuidados adecuados. Sorprendentemente, este tema crítico recibe casi nula atención en la mayoría de los recursos sobre estampación. No obstante, las prácticas de mantenimiento determinan directamente si sus herramientas producirán piezas de calidad durante 100 000 ciclos o durante 1 000 000. Vamos a cubrir esa brecha con orientaciones prácticas sobre mantenimiento.

Como señaló un fabricante de precisión: «Si no es capaz de mantener sus herramientas afiladas, no podrán introducirse en la prensa y usted no podrá troquelar ninguna pieza ». Esta realidad se aplica por igual a las matrices compuestas: el mantenimiento no es opcional, sino esencial para una producción constante.

Cada vez que su matriz sale de la prensa, debe seguirse un protocolo sistemático de inspección. A continuación se indican los puntos de control críticos que mantienen la herramienta en condiciones óptimas de funcionamiento:

- Estado de vanguardia: Examine los bordes de corte del punzón y de la matriz en busca de astillas, grietas o patrones visibles de desgaste. Los bordes desafilados generan rebabas y requieren una fuerza de corte mayor.

- Verificación de la holgura: Mida las holguras entre el punzón y la matriz en varios puntos. El desgaste irregular provoca holguras inconsistentes que afectan la calidad de la pieza.

- Verificaciones de Alineación: Verifique el ajuste de los pasadores guía y sus casquillos. El juego excesivo indica desgaste, lo que provocará variaciones dimensionales y un deterioro acelerado de la herramienta.

- Tensión del resorte: Pruebe los muelles extractores y los mecanismos eyectores. Los muelles debilitados causan una extracción incompleta y problemas en la manipulación de las piezas.

- Requisitos de lubricación: Inspeccione las superficies guía, los componentes móviles y las placas de desgaste. Una lubricación adecuada evita el agarrotamiento (galling) y prolonga la vida útil de los componentes.

- Estado de los pilotos: Revise los pilotos en busca de desgaste o daños que puedan afectar la precisión en la colocación de la pieza.

Programas de afilado y mantenimiento de los bordes

¿Cuándo debe afilar sus herramientas? La respuesta depende del tipo de material, del volumen de producción y de sus requisitos de calidad; sin embargo, esperar hasta que las piezas no pasen la inspección significa que ya ha esperado demasiado.

Establezca los intervalos de afilado en función del número de golpes, y no del tiempo transcurrido. En aplicaciones con acero al carbono, muchas fábricas programan el afilado cada 50 000 a 100 000 golpes. En cambio, para acero inoxidable y materiales más duros, puede ser necesario intervenir cada 25 000 a 50 000 golpes debido al desgaste acelerado del filo. Registre rigurosamente estos intervalos: las operaciones progresivas de troqueles y matrices que omiten el mantenimiento programado inevitablemente experimentan paradas no planificadas.

Los equipos modernos de rectificado superficial han transformado la eficiencia del mantenimiento. Según DCM Tech , las rectificadoras superficiales rotativas pueden completar el afilado de herramientas en tres o cuatro horas, frente a las ocho a doce horas requeridas con equipos tradicionales. Este ahorro de tiempo se traduce directamente en tiempos de entrega más rápidos y mayor disponibilidad productiva.

El proceso de rectificado en sí mismo es fundamental para la durabilidad de la herramienta. El rectificado superficial elimina el material desgastado sin introducir calor que pueda debilitar los filos cortantes endurecidos. Como explicó un tornero de taller de herramientas: «El rectificado proporciona un producto mucho más resistente, porque no es necesario introducir calor mediante una soldadura, lo cual podría debilitar una herramienta de troquelado fino debido a la presión a la que debe soportar». El mismo principio se aplica al mantenimiento de troqueles compuestos: el rectificado repetido conserva mejor la integridad de la herramienta que otros métodos de reparación.

Ampliación de la vida útil del troquel mediante un mantenimiento adecuado

Detectar el desgaste antes de que cause problemas de calidad distingue un mantenimiento proactivo de una respuesta reactiva ante emergencias. A continuación, se indican las señales de advertencia que indican que su utillaje requiere atención:

- Formación de rebabas: Un aumento progresivo de la altura de las rebabas en los bordes cortados señala filos cortantes desafilados o problemas de holgura. Aborde este problema antes de que las rebabas generen incidencias en procesos posteriores.

- Deriva dimensional: Cuando las piezas se desvían gradualmente de sus tolerancias especificadas, es muy probable que el desgaste haya afectado componentes críticos de alineación o los filos cortantes.

- Fuerza de corte aumentada: Si los requisitos de tonelaje de prensado aumentan progresivamente, los bordes desafilados están forzando el material en lugar de cortarlo limpiamente.

- Planicidad inconsistente de la pieza: Problemas de presión del expulsor o desgaste irregular del borde de corte pueden provocar deformaciones en la pieza que inicialmente no estaban presentes.

- Ruidos o vibraciones inusuales: Los cambios en los sonidos operativos suelen indicar problemas de alineación o desgaste de componentes que requieren investigación.

Un mantenimiento adecuado prolonga drásticamente la vida útil de las herramientas, al tiempo que preserva la calidad de las piezas. Tanto las herramientas progresivas como las matrices compuestas se benefician de historiales de mantenimiento documentados que registren las intervenciones y sus efectos. Estos datos ayudan a predecir necesidades futuras de mantenimiento y a optimizar los intervalos de afilado para sus aplicaciones específicas.

Solución de problemas comunes

Cuando surgen problemas de calidad, la resolución sistemática de averías identifica rápidamente las causas fundamentales. A continuación, se presenta una guía práctica sobre los problemas más frecuentes en matrices compuestas:

| Problema | Causa probable | Acción correctiva |

|---|---|---|

| Rebabas excesivas | Juego insuficiente o bordes de corte desafilados | Verifique y ajuste los juegos; afile o sustituya los componentes desgastados |

| Distorsión de piezas | Presión inadecuada del expulsor o fuerzas de corte desequilibradas | Ajuste la tensión del resorte del expulsor; verifique la distribución uniforme de la presión |

| Variación dimensional | Desgaste por desalineación o deterioro del filo de corte | Revise los pasadores guía y las bujes; inspeccione patrones de desgaste irregular |

| Posición inconsistente de los agujeros | Desgaste del piloto o problemas de alimentación de la tira | Reemplace los pilotos desgastados; verifique la precisión de la alimentación y la guía de la tira |

| Fallo prematuro de la herramienta | Desalineación entre las mitades superior e inferior del troquel | Utilice un mandril de alineación para verificar y ajustar la alineación de la torreta |

Según las indicaciones de solución de problemas de las abrazaderas para moldes DGMF, el uso regular de un mandril de alineación para verificar la alineación entre la torreta de la máquina-herramienta y su base de montaje evita el desgaste inconsistente que provoca el fallo prematuro de herramientas progresivas y troqueles compuestos. Esta sencilla práctica detecta los problemas antes de que dañen herramientas costosas.

Cuando persistan los problemas de holgura, recuerde que los ajustes deben realizarse de forma gradual. Cada ajuste no debe superar preferiblemente 0,15 mm para evitar correcciones excesivas. Utilice velocidades de punzonado más bajas durante la resolución de problemas, con el fin de reducir las tensiones sobre los componentes mientras identifica la causa raíz.

Una vez establecidos los protocolos de mantenimiento, estará preparado para mantener sus matrices compuestas produciendo piezas de calidad de forma constante. Sin embargo, comprender en qué sectores industriales estas herramientas aportan mayor valor revela aún más oportunidades para aprovechar sus ventajas de precisión.

Aplicaciones industriales y fabricación automotriz

Ya ha dominado los fundamentos técnicos de las matrices compuestas; ahora exploremos dónde estas herramientas generan el mayor impacto en la fabricación real. Desde los contactos eléctricos de su smartphone hasta las arandelas de precisión en los sistemas de frenado automotriz, las matrices compuestas posibilitan, de forma silenciosa, los productos de los que dependemos a diario. Comprender estas aplicaciones revela por qué ciertas industrias simplemente no pueden prescindir de las ventajas de precisión que ofrece este tipo de herramientas.

Aplicaciones en componentes de precisión automotriz

Cuando acciona los frenos, confía en componentes estampados con tolerancias medidas en milésimas de pulgada. Los fabricantes automotrices dependen ampliamente de las matrices compuestas para producir componentes planos y de precisión, donde la exactitud dimensional afecta directamente el rendimiento y la seguridad. Considere estas aplicaciones críticas:

- Arandelas y calzos para sistemas de frenos: Estos componentes requieren una planicidad y concentricidad perfectas para garantizar una distribución uniforme de la presión hidráulica.

- Separadores para transmisiones: Tolerancias estrechas de espesor evitan el juego entre engranajes y garantizan una transmisión suave de potencia.

- Juntas del sistema de combustible: Superficies de sellado precisas evitan fugas que podrían comprometer la seguridad del vehículo y el cumplimiento de las normativas de emisiones.

- Contactos de puesta a tierra eléctrica: Relaciones constantes entre los orificios y los bordes garantizan conexiones eléctricas fiables en todo el vehículo.

- Anillos de montaje de sensores: Componentes planos y concéntricos mantienen una alineación adecuada de los sensores para lecturas precisas.

Las exigencias de calidad de la industria automotriz hacen imprescindible la certificación IATF 16949 para los proveedores de herramientas. Según Master Products , esta certificación «establece un nivel mínimo de calidad que se puede esperar al subcontratar su proyecto de estampación metálica automotriz», centrándose principalmente en «la prevención de defectos y variaciones en la producción, así como en la reducción al mínimo de desechos y residuos». Al seleccionar proveedores para operaciones de estampación progresiva de componentes automotrices, esta certificación refleja un compromiso con la gestión sistemática de la calidad exigida por los fabricantes originales de equipo (OEM).

La estampación automotriz moderna depende cada vez más de la simulación por CAE (Ingeniería Asistida por Computadora) para optimizar los diseños de matrices antes de cortar cualquier metal. Este enfoque identifica posibles problemas relacionados con el flujo del material, las concentraciones de tensión y la estabilidad dimensional durante la fase de diseño, lo que permite ahorrar tanto tiempo como costes de herramientas. Los proveedores que ofrecen capacidades avanzadas de simulación junto con la certificación IATF 16949, como Las soluciones de matrices de estampación de precisión de Shaoyi , pueden acelerar los ciclos de desarrollo al tiempo que garantizan resultados de producción libres de defectos.

Aplicaciones en la industria eléctrica y electrónica

Si las aplicaciones automotrices exigen precisión, la fabricación eléctrica y electrónica eleva los requisitos a otro nivel completamente distinto. El proceso de estampación progresiva con matriz resulta adecuado para carcasas de conectores y terminales complejos de alta volumetría, pero las matrices compuestas siguen siendo la opción preferida cuando la concentricidad y la planicidad son especificaciones ineludibles.

Los contactos eléctricos estampados representan, posiblemente, la aplicación más exigente de matrices compuestas. Como explica Composidie, estos componentes fundamentales «actúan como la interfaz entre el conductor y el punto de conexión, garantizando un contacto eléctrico fiable». Cualquier variación dimensional puede generar resistencia que produzca calor, degrade la señal o provoque una falla prematura.

Aplicaciones electrónicas críticas incluyen:

- Contactos de batería: Los conjuntos de baterías de iones de litio requieren contactos planos con ubicaciones precisas de los orificios para garantizar un flujo de corriente constante.

- Terminales de conectores: Los pines y las cavidades en conectores multipin deben mantener relaciones dimensionales exactas para garantizar un acoplamiento fiable.

- Arandelas de conexión a tierra: Las aplicaciones de blindaje contra interferencias electromagnéticas (EMI) exigen superficies de contacto perfectas para asegurar una conexión a tierra eficaz.

- Elementos de fijación para disipadores de calor: Componentes planos y dimensionados con precisión garantizan una transferencia térmica máxima.

- Espaciadores de montaje para placas de circuito impreso (PCB): Un grosor constante evita tensiones en la placa y garantiza el espacio adecuado para los componentes.

El proceso de estampación con troquel progresivo destaca en la producción de terminales formados complejos a altos volúmenes, pero cuando su aplicación requiere únicamente características perfectamente planas y posicionadas con precisión, las matrices compuestas ofrecen resultados superiores a un costo más bajo de herramientas.

Aplicaciones en aeroespacial y dispositivos médicos

La fabricación aeroespacial y la fabricación de dispositivos médicos comparten un denominador común: el fallo no es una opción. Ambos sectores especifican materiales, procesos y tolerancias con extremo rigor, y las matrices compuestas desempeñan funciones críticas en la producción de componentes planos de alta precisión exigidos por estos sectores.

Según CEI Precision , su equipo ha "servido prácticamente a todos los sectores industriales en los que la precisión es un requisito ineludible, garantizando que cada programa produzca el mismo alto nivel de calidad y consistencia en el estampado." Desde dispositivos quirúrgicos de precisión y herramientas dentales hasta componentes para pilas de combustible y aeroespaciales, las capacidades de estampado compuesto abordan aplicaciones en las que la exactitud dimensional afecta directamente a la seguridad humana.

Las aplicaciones aeroespaciales suelen implicar materiales exóticos —como titanio, Inconel y aleaciones especializadas— que exigen herramientas robustas y un control de proceso preciso. Los dispositivos médicos requieren con frecuencia componentes de acero inoxidable o titanio que deben cumplir los requisitos de biocompatibilidad, manteniendo al mismo tiempo tolerancias dimensionales muy ajustadas. En ambos casos, la acción de corte simultánea de las matrices compuestas proporciona la concentricidad y planicidad necesarias para estas aplicaciones exigentes.

Herramental compuesto de múltiples golpes para volúmenes más altos

¿Qué ocurre cuando la geometría de su pieza se adapta al estampado con troquel compuesto, pero sus volúmenes se acercan al ámbito del estampado progresivo? El troquelado compuesto de múltiples golpes cierra esta brecha, combinando las ventajas de precisión del corte simultáneo con tasas de producción más elevadas.

En una configuración de múltiples golpes, la tira avanza varias veces a través del troquel compuesto, y cada golpe produce una pieza terminada desde una ubicación distinta de la tira. Este enfoque multiplica la producción sin sacrificar las ventajas de concentricidad y planicidad que hacen valiosos a los troqueles compuestos. Es especialmente eficaz para piezas pequeñas, donde varias cavidades pueden caber dentro de la huella de un solo troquel.

El proceso de estampado progresivo sigue siendo superior para piezas verdaderamente complejas que requieren operaciones de conformado, pero el troquelado compuesto de múltiples golpes ofrece un punto intermedio muy atractivo. Usted obtiene una mayor productividad manteniendo, al mismo tiempo, las características de precisión que las operaciones secuenciales simplemente no pueden igualar.

Ya sea que su aplicación implique sistemas de frenado automotriz, contactos eléctricos de precisión o dispositivos médicos críticos para la vida, las matrices compuestas ofrecen ventajas medibles en cuanto a calidad cuando la planicidad y la concentricidad son factores decisivos. Comprender estas aplicaciones industriales le ayuda a identificar oportunidades en las que este enfoque de herramientas puede mejorar sus resultados de fabricación y le posiciona para tomar decisiones informadas al evaluar su próximo proyecto de estampado.

Selección de la solución adecuada con matriz compuesta para su proyecto

Ya ha asimilado los detalles técnicos, comprendido las consideraciones relativas a los materiales y explorado las aplicaciones industriales; sin embargo, ahora llega el momento decisivo: ¿cómo evaluar realmente si las matrices compuestas se adaptan a su proyecto específico? Y, una vez tomada esa decisión, ¿cómo encontrar un socio especializado en herramientas capaz de entregar resultados? Transformemos todo lo que ha aprendido en un marco práctico para la toma de decisiones.

La diferencia entre un proyecto exitoso de estampación y un error costoso suele residir en formular las preguntas adecuadas en el momento oportuno. Según expertos en la industria , "Antes de poder evaluar eficazmente a posibles proveedores, debe tener una comprensión absolutamente clara de las necesidades propias de su proyecto. Una evaluación interna exhaustiva evita malentendidos y garantiza que esté comparando a los proveedores según los criterios adecuados."

Lista de verificación para su proyecto de matriz compuesta

Antes de contactar a cualquier proveedor, realice este proceso de evaluación paso a paso. Cada pregunta se basa en la anterior y lo guía hacia una decisión clara de continuar o no con la fabricación de matrices compuestas:

- Defina completamente la geometría de su pieza. ¿Su componente es plano o casi plano? ¿Requiere únicamente operaciones de corte y perforación, o será necesaria también una conformación? Si intervienen doblado o embutido profundo, las matrices compuestas no son la solución adecuada: considere en su lugar matrices progresivas o matrices de transferencia.

- Documente los requisitos críticos de tolerancia. ¿Qué especificaciones de concentricidad debe cumplir? Si las relaciones entre el orificio y el borde deben mantenerse dentro de ±0,001", las matrices compuestas logran naturalmente esta precisión. Tolerancias más laxas pueden permitir un mayor número de opciones de herramientas.

- Calcule sus requisitos anuales de volumen. ¿Está produciendo 10 000 piezas o 10 millones? Las matrices compuestas destacan en el rango bajo a medio (aproximadamente entre 10 000 y 500 000 piezas anuales). Volúmenes superiores pueden justificar el uso de matrices progresivas, pese a la mayor inversión inicial.

- Especifique el tipo de material y su espesor. Confirme que su material se encuentra dentro de las capacidades de las matrices compuestas. Los aceros al carbono, el latón, las aleaciones de cobre y el aluminio funcionan bien. Documente con exactitud el espesor y las especificaciones de temple para permitir cotizaciones precisas por parte de los proveedores.

- Identifique los requisitos de operaciones secundarias. ¿Necesitarán las piezas tratamiento térmico, chapado, desbarbado o ensamblaje? Los socios que ofrecen estos servicios de valor añadido internamente simplifican considerablemente su cadena de suministro.

- Establezca los plazos para la fabricación de prototipos y para la producción. ¿Cuándo necesita las primeras piezas? ¿Qué plazo de entrega es aceptable para las herramientas de producción? Las capacidades de prototipado rápido —que, en ocasiones, están disponibles en tan solo 5 días— pueden acelerar drásticamente su ciclo de desarrollo.

- Defina los requisitos de certificación de calidad. ¿Exige su sector industrial certificaciones específicas, como ISO 9001 o IATF 16949? Descarte a los proveedores que no puedan proporcionar la documentación requerida antes de invertir tiempo en discusiones detalladas.

Este enfoque sistemático garantiza que haya considerado todos los factores críticos antes de colaborar con los proveedores. Asimismo, ofrece a los socios las especificaciones detalladas necesarias para emitir cotizaciones precisas y cronogramas realistas.

Evaluación de proveedores de herramientas

Una vez documentados los requisitos de su proyecto, ya está listo para evaluar a los posibles proveedores. Pero ¿qué distingue a los proveedores meramente adecuados de verdaderos socios industriales? Vaya más allá del precio por pieza y evalúe estas capacidades esenciales:

La experiencia en ingeniería tiene una importancia mayor de lo que podría esperarse. Los mejores proveedores de estampación son verdaderos socios que ofrecen soporte de ingeniería, no solo capacidad de fabricación. Su participación temprana en las revisiones de Diseño para la Fabricabilidad (DFM) puede generar importantes ahorros de costes y diseños de piezas más robustos. Pregunte a los posibles socios sobre sus recursos de ingeniería y si colaborarán en la optimización de su diseño antes del inicio de la fabricación de las herramientas.

Los sistemas de gestión de la calidad brindan garantía. Tal como señala la orientación del sector: «Un sistema de gestión de la calidad (SGC) sólido es imprescindible. Constituye la base para recibir piezas consistentes y fiables que cumplan con sus especificaciones». Certificaciones como la ISO 9001 representan una validación externa del compromiso del proveedor con los procesos de calidad.

La prototipación rápida acelera el desarrollo. La capacidad de producir piezas prototipo rápidamente —en ocasiones en cuestión de días en lugar de semanas— le permite validar los diseños antes de comprometerse con la fabricación de las herramientas de producción. Según expertos en fabricación , la prototipación es "la fase crítica de pruebas en la que se dan forma, se perfeccionan y se validan las ideas para su fabricación y éxito en el mercado." Los socios con capacidades de prototipación rápida le ayudan a identificar problemas desde una etapa temprana, cuando los cambios aún son económicos.

Las tasas de aprobación en la primera pasada revelan el grado de madurez del proceso. Al evaluar proveedores, pregunte sobre sus tasas de aprobación en la primera pasada en proyectos similares. Por ejemplo, una tasa de aprobación en la primera pasada del 93 % indica procesos sólidos que entregan sistemáticamente piezas que cumplen con las especificaciones, sin necesidad de iteraciones repetidas. Este indicador afecta directamente su cronograma y el costo total del proyecto.

Comprender la finalidad de las muescas de derivación (bypass notches) en matrices de estampación y otros detalles técnicos similares distingue a los proveedores con conocimientos especializados de quienes simplemente ejecutan pedidos. Los socios capaces de discutir estos aspectos técnicos demuestran la experiencia necesaria para solucionar problemas y optimizar su producción.

Las capacidades de diseño-a-producción simplifican su cadena de suministro. Los proveedores que ofrecen servicios integrales —desde el diseño inicial del troquel hasta la fabricación en grandes volúmenes— eliminan los problemas de coordinación. Trabajar con un único socio como El equipo de diseño y fabricación de troqueles de Shaoyi que gestiona todo el proceso reduce los errores derivados de las transferencias entre equipos y las lagunas en la responsabilidad.

También considere la capacidad y la escalabilidad. ¿Puede el proveedor satisfacer sus demandas de volumen actuales y adaptarse al crecimiento futuro? Los socios que ofrecen programas de gestión de inventario y programación flexible le ayudan a mantener el flujo de producción sin necesidad de mantener existencias excesivas en stock.

El socio ideal para troqueles compuestos combina experiencia especializada en herramientas de precisión con soporte de ingeniería, capacidad de prototipado rápido y sistemas de calidad contrastados, transformando sus especificaciones en piezas listas para producción que cumplen los requisitos desde la primera serie.

El proceso de selección se reduce, en última instancia, a encontrar un proveedor cuyas capacidades se alineen con sus necesidades específicas. Un proyecto de matriz progresiva con geometría sencilla y volúmenes modestos no requiere al mismo socio que un programa complejo de matrices y estampación destinado a fabricantes originales de automóviles (OEM). Ajuste las fortalezas del socio a los requisitos del proyecto, verifique su historial con aplicaciones similares y establezca canales de comunicación claros antes de comprometerse.

Ya sea que esté explorando por primera vez matrices compuestas o optimizando un programa existente de estampación, los principios siguen siendo los mismos: defina exhaustivamente los requisitos, evalúe sistemáticamente las capacidades y elija socios que demuestren tanto competencia técnica como compromiso con su éxito. Las ventajas de precisión que ofrecen las matrices compuestas solo se materializan cuando cada elemento —desde el diseño de las herramientas hasta la producción y el mantenimiento— se alinea con sus objetivos de calidad.

Preguntas frecuentes sobre matrices compuestas

1. ¿Cuál es la diferencia entre una matriz compuesta y una matriz combinada?

Las matrices compuestas realizan únicamente operaciones de corte —troquelado y perforación— de forma simultánea en un solo golpe de prensa. Las matrices combinadas, por su parte, realizan conjuntamente operaciones de corte y conformado. Esto significa que las matrices compuestas destacan en la producción de piezas planas con una concentricidad y planicidad superiores, mientras que las matrices combinadas pueden fabricar piezas que requieren dobleces o conformados además del corte. Para aplicaciones que exigen tolerancias posicionales ajustadas entre agujeros y bordes, sin necesidad de conformado, las matrices compuestas ofrecen una precisión que las matrices combinadas no pueden igualar.

2. ¿Cuál es la diferencia entre el troquelado con matriz compuesta y el troquelado progresivo?

Las matrices compuestas realizan simultáneamente todas las operaciones de corte en una sola carrera y en una única estación, produciendo piezas terminadas con una concentricidad y planicidad excepcionales. Las matrices progresivas avanzan el material a través de múltiples estaciones, realizando distintas operaciones en cada parada. Aunque las matrices progresivas son adecuadas para piezas complejas de alto volumen que requieren operaciones de conformado, las matrices compuestas ofrecen una precisión superior para geometrías planas más sencillas y a un menor costo de herramientas. Proveedores certificados según IATF 16949, como Shaoyi, optimizan ambos enfoques mediante simulación CAE para obtener resultados libres de defectos.

3. ¿Qué tipos de piezas son las más adecuadas para el estampado con matriz compuesta?

Las matrices compuestas funcionan mejor para componentes planos que requieren troquelado con perforación interna: arandelas, espaciadores, contactos eléctricos, juntas y anillos de precisión de hasta aproximadamente 6 pulgadas de diámetro. Las piezas que necesitan ajustes de concéntrico muy ajustados (±0,001 pulgadas) entre los orificios y el contorno exterior son candidatas ideales. Sin embargo, los componentes que requieren doblado, embutido profundo o conformado complejo en múltiples etapas no son adecuados para este tipo de matriz y deben fabricarse mediante matrices progresivas o matrices de transferencia.

4. ¿Cómo mantengo las matrices compuestas para un rendimiento óptimo?

Establezca programas de afilado basados en el número de golpes en lugar del tiempo calendárico: normalmente cada 50 000 a 100 000 pasadas para acero al carbono. Las inspecciones periódicas deben verificar el estado del filo cortante, la verificación del ángulo de desbaste, los componentes de alineación, la tensión del resorte y la lubricación. Preste atención a señales de advertencia como la formación de rebabas, la deriva dimensional y el aumento de la fuerza de corte. Los rectificadores de superficie modernos pueden completar el afilado de herramientas en 3-4 horas, minimizando el tiempo de inactividad y extendiendo significativamente la vida útil del troquel.

5. ¿Qué materiales funcionan mejor con troqueles compuestos?

Los aceros al carbono ofrecen una excelente compatibilidad con un comportamiento de corte predecible. Las aleaciones de latón y cobre son ideales para componentes eléctricos, permitiendo tolerancias ajustadas con un corte limpio. Los aceros inoxidables requieren herramientas robustas con mayores holguras debido al endurecimiento por deformación. El aluminio necesita holguras específicas para evitar el agarrotamiento. El espesor del material suele variar entre 0,005 y 0,250 pulgadas, y las holguras se calculan como porcentajes del espesor de la materia prima, en función de la dureza y la ductilidad del material.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —