Warum Hersteller Stanzstahl-Längslenker wählen

Zusammenfassung

Hersteller verwenden Stahlquerlenker hauptsächlich, weil sie die kostengünstigste Lösung für die Massenproduktion darstellen. Dieses Verfahren ermöglicht eine schnelle Herstellung in hohen Stückzahlen bei niedrigen Stückkosten und bietet ausreichende Festigkeit und Haltbarkeit für die Anforderungen der meisten Standard-Personenwagen. Obwohl Alternativen wie Aluminium oder Rohrstahl Leistungsvorteile bieten, stellt Stahlblech eine pragmatische Balance zwischen Kosten, Funktion und den Bedürfnissen des durchschnittlichen Fahrers dar.

Der Hauptgrund: Kosteneffizienz und Fertigungseffizienz

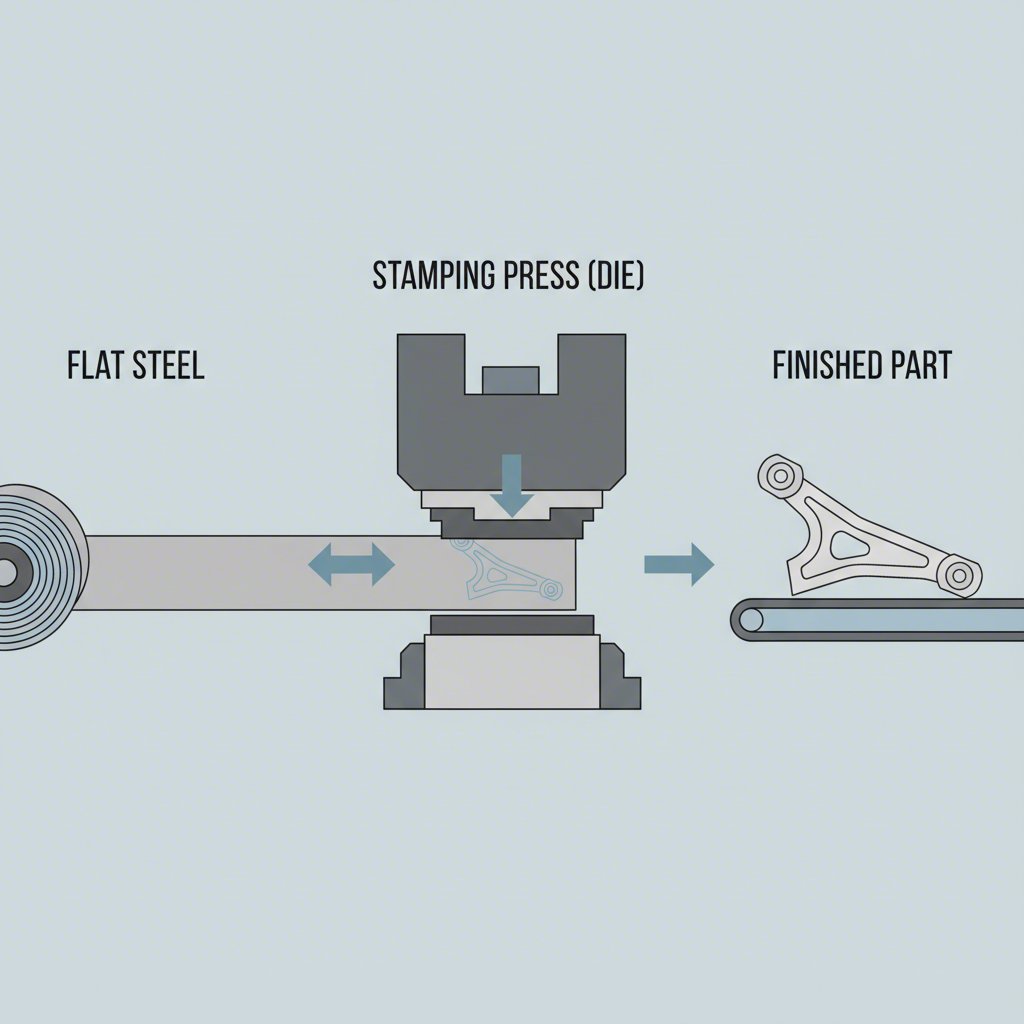

Die Entscheidung, gestanzten Stahl für eine so kritische Komponente wie einen Querlenker zu verwenden, liegt in der Wirtschaftlichkeit der modernen Automobilfertigung begründet. Ein Querlenker ist eine wesentliche Verbindung zwischen dem Fahrzeugrahmen und der Radbaugruppe, und dessen Konstruktion beeinflusst direkt Lenkverhalten und Stabilität. Gestanzte Stahl-Lenker werden hergestellt, indem Stahlbleche mit einer Hochdruckform in eine bestimmte Form gepresst werden. Dieses Verfahren ist äußerst schnell, hochgradig reproduzierbar und erzeugt nur geringe Abfälle, wodurch es ideal für den Umfang der globalen Automobilproduktion ist.

Im Vergleich zu anderen Verfahren wie dem Gießen oder Schmieden von Aluminium ist das Stanzpressen von Stahl erheblich kostengünstiger. Der Rohstoff ist günstiger, und der Energie- sowie Zeitbedarf für die Produktion sind niedriger. Diese Kosteneinsparung, multipliziert mit Millionen von Fahrzeugen, die jährlich produziert werden, wirkt sich erheblich auf den Endpreis eines Fahrzeugs aus. Zudem macht es Ersatzteile für Verbraucher erschwinglicher und trägt zu niedrigeren Langzeit-Besitzkosten bei. Der Fokus liegt darauf, ein Bauteil herzustellen, das – wie von Fachleuten für Fahrwerkssysteme bemerkt – mit ausreichender Festigkeit für die Mehrheit der Fahrer ausgelegt ist, die sich an befestigte Straßen halten.

Diese Fertigungswahl ist ein kalkulierter Kompromiss. Obwohl nicht die leichteste oder leistungsstärkste verfügbare Option, erfüllt oder überschreitet Stahlblech die strukturellen Anforderungen für alltägliche Fahrsituationen. Das Verfahren gewährleistet Konsistenz über Millionen von Teilen hinweg, was entscheidend für die Fahrzeugsicherheit und die Effizienz der Montagelinie ist. Für Automobilhersteller, die in diesem Bereich Präzision und Zuverlässigkeit suchen, sind spezialisierte Unternehmen unverzichtbar. Zum Beispiel veranschaulichen Unternehmen wie Shaoyi (Ningbo) Metal Technology Co., Ltd. den erforderlichen hochtechnologischen Ansatz, indem sie fortschrittliche automatisierte Anlagen nutzen, um komplexe gestanzte Bauteile bereitzustellen, die den strengen Qualitätsstandard IATF 16949 für die Automobilindustrie erfüllen, und so Kosteneffizienz und Zuverlässigkeit von der Prototyperstellung bis zur Serienproduktion sicherstellen.

Leistungsanalyse: Abwägungen bei Festigkeit, Gewicht und Haltbarkeit

Während die Kosten der Hauptfaktor sind, ist die Leistung von Stanzstahl-Querlenkern eine Geschichte gut bekannter Kompromisse. Ihr Hauptvorteil liegt in der Festigkeit und Haltbarkeit unter typischen Belastungen. Stahl ist von Natur aus ein starkes Material, das den erheblichen Kräften standhalten kann, die auf die Fahrzeugfederung während Beschleunigung, Bremsen und Kurvenfahrt wirken. Bei schwereren Fahrzeugen wie Lastwagen und SUVs oder bei Anwendungen, bei denen Robustheit im Vordergrund steht, macht die Fähigkeit von Stahl, schwere Lasten und Stöße zu bewältigen, ihn zur logischen Wahl, wie ein Vergleich verdeutlicht hat, von Metrix Premium Parts .

Dieser Festigkeit kommen jedoch zwei wesentliche Nachteile hinzu: Gewicht und Anfälligkeit für Korrosion. Stahl ist deutlich schwerer als Aluminium, was die „ungefederte Masse“ des Fahrzeugs erhöht – das Gewicht aller Komponenten, die nicht von den Federn getragen werden. Eine höhere ungefederte Masse kann dazu führen, dass die Federung weniger reaktionsschnell auf Unebenheiten der Fahrbahn reagiert, was zu einer härteren Fahrweise und weniger präzisem Handling führen kann. Bei Hochleistungsfahrzeugen, bei denen jedes Pfund zählt, stellt dieses zusätzliche Gewicht einen erheblichen Nachteil dar.

Das andere kritische Problem ist die Korrosion. Wie in einem Leitfaden von GMT Rubber , gewalzte Stahlarme sind anfällig für Rost, besonders in feuchten Klimazonen oder Gebieten, in denen im Winter die Straßen mit Salz gestreut werden. Rost kann im Laufe der Zeit die strukturelle Integrität des Armes beeinträchtigen und zu einem möglichen Versagen führen. Obwohl Hersteller Schutzbeschichtungen auftragen, können diese durch Straßenschmutz abgeschlagen werden, wodurch das rohe Stahlmaterial freigelegt wird. Für Fahrzeugbesitzer bedeutet dies, dass regelmäßige Inspektionen auf Rost und Risse für die Langzeitsicherheit unerlässlich sind.

| Funktion | Querlenker aus gestanztem Stahl |

|---|---|

| Vorteile |

|

| Nachteile |

|

Gewalzter Stahl im Vergleich zu den Alternativen: Eine vergleichende Analyse

Um zu verstehen, warum gestanzter Stahl so verbreitet ist, muss er direkt mit den gängigen Alternativen verglichen werden: Aluminiumguss und Rohrstahl. Jedes Material wird entsprechend bestimmter technischer Ziele ausgewählt, sei es für eine Familienlimousine, einen Luxus-SUV oder einen klassischen Muscle Car. Die Wahl ist niemals willkürlich und erfordert stets eine Abwägung zwischen Kosten, Gewicht und Leistungsanforderungen.

Querlenker aus Aluminiumguss sind eine beliebte Verbesserung und werden häufig serienmäßig in Luxus- und Sportfahrzeugen eingesetzt. Der Hauptvorteil von Aluminium liegt im geringen Gewicht, wodurch die ungefederte Masse deutlich reduziert wird. Dies führt zu einer reaktionsschnelleren Aufhängung, besserem Fahrkomfort und verbessertem Handling. Aluminium ist außerdem von Natur aus korrosionsbeständig. Allerdings ist die Herstellung teurer, und unter extremen, plötzlichen Belastungen neigt es eher zum Brechen oder Knacken, während Stahl zunächst verbiegt.

Rohrstahl-Arme sind eine gängige Nachrüstung, insbesondere bei klassischen Fahrzeugen und im Rennsport. Wie der Hersteller von Leistungsteilen erläutert, werden Rohrarme aus hochfestem Stahlrohr gefertigt, das ein deutlich besseres Festigkeits-Gewichts-Verhältnis als gestanzter Stahl bietet. Sie sind wesentlich leichter und steifer, und ihr Design ermöglicht eine optimierte Federgeometrie, beispielsweise einen erhöhten Nachlaufwinkel für bessere Stabilität bei hohen Geschwindigkeiten. Obwohl sie stärker und leichter als gestanzte Stahlteile sind, sind sie deutlich teurer in der Herstellung, weshalb sie sich nicht für die Serienfahrzeugproduktion eignen. QA1 , werden Rohrarme aus hochfestem Stahlrohr gefertigt, das ein deutlich besseres Festigkeits-Gewichts-Verhältnis als gestanzter Stahl bietet. Sie sind wesentlich leichter und steifer, und ihr Design ermöglicht eine optimierte Federgeometrie, beispielsweise einen erhöhten Nachlaufwinkel für bessere Stabilität bei hohen Geschwindigkeiten. Obwohl sie stärker und leichter als gestanzte Stahlteile sind, sind sie deutlich teurer in der Herstellung, weshalb sie sich nicht für die Serienfahrzeugproduktion eignen.

| Funktion | Gestanzter Stahl | Gusseisen | Tubular steel |

|---|---|---|---|

| Herstellungskosten | Niedrig | Mittel-Hoch | Hoch |

| Häufige Fahrzeuganwendungen | Standard-Personenwagen, Basisversionen von Lastkraftwagen | Luxusfahrzeuge, Sportfahrzeuge, SUVs | Leistungs-/Rennfahrzeuge, Nachrüstungen für klassische Fahrzeuge |

| Gewicht | Schwer | Licht | Leicht-Mittel |

| Starrheit | Gut | Sehr gut. | Exzellent |

| Korrosionsbeständig | Schlecht (erfordert Beschichtung) | Exzellent | Schlecht (erfordert Beschichtung) |

| Ideeller Anwendungsfall | Kostengünstiges Alltagsfahren | Verbesserter Fahrkomfort und besseres Fahrverhalten | Maximale Leistung und Einstellbarkeit |

FAQs zu Materialien von Querlenkern

1. Welches Material ist das beste für Querlenker?

Es gibt kein einziges „bestes“ Material für alle Querlenker; die ideale Wahl hängt vollständig vom Fahrzeugzweck und den Prioritäten des Fahrers ab. Für die überwiegende Mehrheit der Alltagsfahrzeuge ist gestanzter Stahl die beste Option, da er die notwendige Festigkeit bei den niedrigstmöglichen Kosten bietet. Bei Luxus- oder Leistungsfahrzeugen, bei denen Fahrkomfort und Fahreigenschaften oberste Priorität haben, ist leichtes Aluminiumguss oft überlegen. Bei Fahrzeugen für die Rennstrecke oder bei der Restaurierung klassischer Fahrzeuge mit dem Ziel maximaler Leistung bietet Vierkantrohrstahl die beste Kombination aus Festigkeit, geringem Gewicht und geometrischer Präzision.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —