Was ist Nickelbeschichtung? Oberflächenbehandlung für Härte und Glanz bei Automobilteilen

Vernickelung erklärt für die automotive Leistung

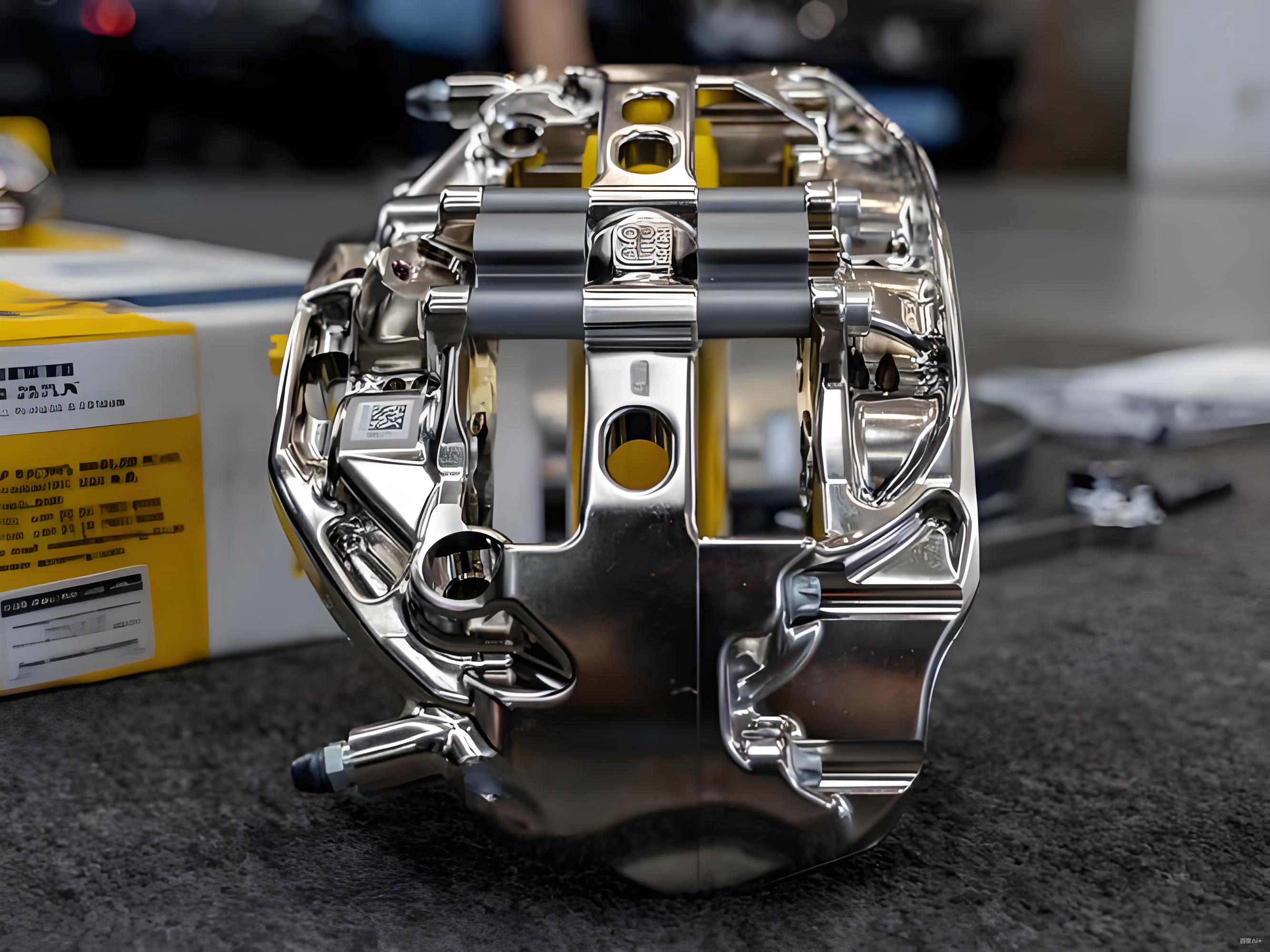

Wenn Sie mit dem Finger über einen glänzenden Türgriff oder eine Kraftstoffleitungsbefestigung fahren, sehen Sie meist die Wirkung von Nickel. Was ist also Vernickelung? In der Autobeschichtung und allgemeiner in der Automobilvernickelung ist die Bedeutung der Vernickelung einfach: Es handelt sich um die gezielte Aufbringung einer dünnen Nickelschicht auf ein Bauteil, um die Korrosionsbeständigkeit, die Oberflächenhärte und die optische Glätte zu verbessern. Abhängig vom Anwendungsfall kann die Schicht auf Stahl, Messing, Kupfer, Aluminium, Zink und sogar auf einige Kunststoffe aufgebracht werden, wodurch die Bauteile auch unter rauen Umgebungsbedingungen länger halten – Dixon Valve.

Was die Vernickelung für Automobilteile leistet

Stellen Sie sich eine Verbindungsschraube vor, die Streusalz, Temperaturwechsel und bei jeder Wartung einen Schraubenschlüssel ausgesetzt ist. Die Vernickelung hilft ihr, zu überleben und dabei noch gut auszusehen. Sie werden diese Kernvorteile bei vernickelten Komponenten bemerken:

- Korrosionsschutz, der das Grundmetall vor Straßensalzen, Kraftstoffen und Feuchtigkeit schützt

- Erhöhte Verschleißfestigkeit und Oberflächenhärte für Gewinde, Bohrungen und Gleitpassungen

- Reflektierendes, helles Erscheinungsbild für sichtbare Zierleisten und Interieurakzente

- Verbesserte Haftung für nachfolgende Schichten wie Lack oder dekoratives Chrom

Nickelbeschichtung bietet ein ausgewogenes Verhältnis von Schutz, Härte und Ästhetik für die Belastungszyklen im Automobilbereich.

Elektrolytische und stromlose Verfahren auf einen Blick

Es gibt zwei Hauptverfahren zur Abscheidung von Nickel. Die elektrolytische Nickelbeschichtung verwendet einen externen Strom, um Nickelionen auf das Bauteil zu übertragen. Die stromlose Nickelbeschichtung nutzt ein chemisches Reduktionsmittel, benötigt daher keinen elektrischen Strom und beschichtet gleichmäßiger, auch in Hohlräumen und Gewinden. Elektrolytische Beschichtung eignet sich gut für einfachere Außenflächen und helle Oberflächen, während die stromlose Variante überzeugt, wenn gleichmäßige Abdeckung sowie hohe Korrosions- und Verschleißbeständigkeit erforderlich sind, Pavco.

Wo Nickel in den automobilen Oberflächenstacks eingebettet ist

Auf Fahrzeuguntergründen wie Stahl, Messing, Kupfer und Aluminium kann Nickel drei Rollen spielen. Es kann eine Sperrschicht sein, die die Korrosion verlangsamt, eine nivellierende Oberfläche, die geringe Unebenheiten glättet, oder die Grundlage für dekorative Schichten wie Nickel plus Chrom bilden. Nickel wird häufig als Unterschicht verwendet, um die Haftung zu verbessern und eine helle, dauerhafte Basis für das endgültige Chromfinish an äußeren Zierteilen und interner Beschlägen zu schaffen – Nickel Institute.

Kurz gesagt: Wenn Sie sich fragen, wozu die Vernickelung von Autoteilen dient, dann ist es eine praktische Methode, um Teile widerstandsfähiger und optisch ansprechender zu machen, ohne deren zugrundeliegendes Design zu verändern. Dieser Leitfaden geht näher auf die Wahl zwischen elektrolytischen und stromlosen Verfahren, die Prozesssteuerung, die Angabe von Normen und die Fehlerbehebung bei Ergebnissen ein, damit Sie die richtige Nickelschicht sicher spezifizieren können.

Elektrolytische und stromlose Verfahren einfach erklärt

Klingt kompliziert? Stellen Sie sich zwei Möglichkeiten vor, Nickel auf ein Bauteil aufzubringen. Bei der einen Methode schließen Sie einen Gleichrichter an und leiten Metallionen zur Oberfläche. Bei der anderen erfolgt die Abscheidung durch chemische Reaktion selbstständig und bedeckt jede Kontur gleichmäßig. Dieser praktische Unterschied ist es, den Ingenieure berücksichtigen, wenn sie stromloses und elektrolytisches Vernickeln vergleichen.

Grundlagen des elektrolytischen Vernickelns

Beim elektrolytischen Vernickeln wird Gleichstrom und lösliche Anoden verwendet, um Metall auf dem kathodischen Bauteil abzuscheiden. Bei der galvanischen Beschichtung mit Nickel bestimmt die Stromdichte sowohl die Abscheidegeschwindigkeit als auch die lokale Schichtdicke. Daher bilden sich an Kanten und in Bereichen nahe den Anoden dickere Schichten als in Vertiefungen. Die Badchemie enthält typischerweise Nickelsalze als Metallquelle, Borsäure als Puffermittel sowie Zusatzstoffe wie Glanzbildner und Netzmittel, um die Kristallstruktur und die Nivellierung zu beeinflussen. Die Wirfleistung, pH-Regelung und Anodenanordnung beeinflussen alle, wie gleichmäßig die Beschichtung auf komplexen Formen verteilt wird. Nickel Institute Nickel Plating Handbook.

Bei der Produktion kann die Nickelgalvanisierung durch Anpassung von Zusatzstoffen und Parametern entweder auf halbglänzende oder glänzende Oberflächen für dekorative Schichten oder auf duktilere technische Abscheidungen eingestellt werden. Kurz gesagt, bei der elektrolytischen Nickelbeschichtung bestimmen Geometrie und Strompfade in erster Linie die Gleichmäßigkeit.

Stromlose Nickelchemie in der Praxis

Das autokatalytische Verfahren der stromlosen Nickelbeschichtung verwendet ein Reduktionsmittel im Bad, üblicherweise Natriumhypophosphit, das Nickelionen chemisch auf der aktivierten Oberfläche zu Metall reduziert, wobei Phosphor mitabscheidet und eine Nickel-Phosphor-Legierung bildet. Da kein externer Strom verwendet wird, entsteht die Abscheidung mit hervorragender Gleichmäßigkeit auf Außenflächen, Innengewinden, tiefen Vertiefungen und blinde Bohrungen. Aus diesem Grund bevorzugen Teams oft EN, wenn gleichmäßige Dicke und vollständige Bedeckung wichtiger sind als maximale Helligkeit. Diese Prinzipien sowie die Rolle von Hypophosphit bei der Bildung von Ni-P sind in der industriellen Praxis gut dokumentiert (Micro Plating Electroless Nickel Overview).

Wenn Sie stromlose Nickelbeschichtung mit elektrolytischer Nickelbeschichtung vergleichen, bedenken Sie, dass die gleichmäßige Ablagerung von EN die Toleranzberechnungen bei komplexen Bauteilen vereinfacht, während elektrolytische Verfahren dann überlegen sind, wenn eine spiegelhelle Grundschicht für dekoratives Chrom im Vordergrund steht.

Warum pH-Wert, Temperatur und Rühren wichtig sind

Bei beiden Methoden ist die Badstabilität unverzichtbar. Die Temperatur steuert die Reaktionsgeschwindigkeit und beeinflusst Härte und Spannungen. Der pH-Wert wirkt sich auf die Abscheideeffizienz, den Glanzbereich und das Risiko wasserstoffbedingter Fehler aus. Rühren sorgt für eine gleichmäßige Lösung und hilft, Gasblasen abzuleiten, um Pitting zu vermeiden. Bei stromgesteuerten Systemen schützen Anodenmaterial, -platzierung und -wartung das Metallionengleichgewicht und die Dickenverteilung, während bei EN eine konstante chemische Kontrolle die Abscheidungsrate und den Phosphorgehalt über die gesamte Laufzeit hinweg stabil hält Nickel Institute Handbuch zur Vernickelung .

| Aspekt | Elektrolytisches Nickel | Nickelautokatalytisch |

|---|---|---|

| Mechanismus | Gleichstrom setzt Metall an der Kathode ab; Anoden ergänzen die Ionen | Autokatalytische Reduktion von Ni mit Hypophosphit, Bildung einer Ni-P-Legierung |

| Gleichmäßigkeit und Einlaufvermögen | Die Schichtdicke folgt der Stromverteilung; begrenztes Einlaufen in Vertiefungen | Hervorragende Gleichmäßigkeit an komplexen Formen und inneren Strukturen |

| Oberflächencharakteristika | Glänzend oder halbglänzend mit Mittelungsadditiven | Typischerweise matt bis halbglänzend; Eigenschaften abhängig vom Phosphorgehalt |

| Typische Anwendungsfälle | Dekorative Unterlagen unter Chrom, Teile mit hohem Glanzbedarf | Komplexe Gehäuse, Gewinde, Bohrungen, Bereiche, bei denen eine gleichmäßige Beschichtung entscheidend ist |

- Abwägungskriterien bei der Auswahl

- Teilegeometrie und die Notwendigkeit, Vertiefungen oder blinde Löcher zu beschichten

- Toleranzzusammenstellung und Erfordernis einer einheitlichen Schichtdicke

- Oberflächenrauheit und Nivellierziele im Vergleich zu matten, direkt beschichteten Oberflächen

- Nachfolgeprozesse wie Polieren, Maskieren oder Verchromung

- Budget- und Durchsatzanforderungen für das jeweilige Programm

Wählen Sie elektrolytisch für maximale Helligkeit bei einfachen Formen und EN-Beschichtung, wenn Gleichmäßigkeit bei komplexer Geometrie die Leistung bestimmt.

Als nächstes werden wir detailliert beschreiben, wie die Ni-P-Kompositionsklassen ohne Elektroleger die Härte, Korrosion und den Magnetismus beeinflussen, damit Sie den Phosphorgehalt an den Aufgaben anpassen können.

Elektroless Nickel-Klassen und wann sie verwendet werden

Wo sollte man bei der Spezifizierung von EN für Automobilteile anfangen? Beginnen Sie mit Phosphor. Klingt kompliziert? Wenn man die drei Klassen kennt, wird der elektroless Prozess zu einem klaren Entscheidungswerkzeug für Leistung und Kosten.

Phosphorgehalt und Eigenschaften

- Niedriges P-EN, etwa 14% P: härter als plattiert, gut abgenutzt, besser korrodiert in alkalischen Umgebungen, typischerweise magnetisch, wenn abgeschieden. Häufig gewählt, wenn Sie einen Postplattenhärtungsschritt planen und harte Fäden oder Bohrungen benötigen.

- Mittlerer PEN, etwa 59% P: ausgewogene Wahl mit guter Härte und Verschleiß sowie moderater Korrosionsbeständigkeit. Kann heller erscheinen und passt zu unterschiedlichen Betriebsbedingungen.

- Hoher P-Gehalt, etwa 10–12 % P: höchste Korrosionsbeständigkeit in neutralen und sauren Medien und im überzogenen Zustand im Wesentlichen nicht magnetisch. Ideal, wenn gleichmäßige Abschirmung und Barriereeigenschaften im Vordergrund stehen.

EN nach dem Beschichten weist typischerweise eine Mikrohärte von etwa 500–720 HK100 auf und kann mit einer geeigneten Nachbehandlungswärmebehandlung ca. 940–1050+ HK100 erreichen, was der Härte von Hartchrom nahekommt. Advanced Plating Tech bezüglich P-Gehalt und Härte.

Die Zusammensetzung bestimmt die Korrosionsbeständigkeit, Härte und Magnetismus bei chemisch Nickel.

Auswahl von EN für Steckverbinder, Kraftstoff- und Antriebssystem

- Elektrische Steckverbinder und Sensorkontakte: Kontakte mit hochphosphorigem chemisch Nickel beschichtet verhindern magnetische Störungen und widerstehen aggressiven Atmosphären. Oft finden Sie Gehäuse oder Hülle aus chemisch Nickel, um Gewinde und blinde Strukturen gleichmäßig zu bedecken.

- Benetzte Teile des Kraftstoffsystems, Schienen und Ventile: Hochphosphoriges EN widersteht Ethanol und sauren Substanzen und bildet gleichzeitig in komplexen Kanälen eine porenfreie Barriere.

- Zahnräder, Wellen und Verschleißflächen im Antriebsstrang: mittlerer P-Gehalt gewährleistet ein Gleichgewicht zwischen Härte und Korrosionsbeständigkeit für Gleit- und Wälzkontaktflächen. Niedriger P-Gehalt kann gewählt werden, wenn maximale Härte als Überzug und eine Nachbehandlung durch Tempern angestrebt wird.

- Verbindungselemente und Gewindeeinsätze: mittlerer P-Gehalt für Standardanwendungen; niedriger P-Gehalt plus Wärmebehandlung, wenn zusätzliche Festigkeit bei Beanspruchung erforderlich ist. Berücksichtigen Sie die gleichmäßige Schichtdicke bei Innengewinden in Ihrer Toleranzkette.

- Steckverbinder-Stapel und -gehäuse: viele Konstruktionen verwenden vor der Endbeschichtung Kupfer- und Nickelschichten, um von der gleichmäßigen Abscheidung des EN in Vertiefungen zu profitieren.

Bei vielen Spezifikationen für elektroloses Nickel legt die Wahl der Phosphorklasse zunächst fest, ob die Beschichtung den Anforderungen an Umgebung, Passgenauigkeit und erwartete Lebensdauer entspricht.

Wärmebehandlungseinflüsse auf elektroloses Nickel

Die Wärmebehandlung nach dem Plattieren erhöht die Härte in allen Klassen. Typische Härtungszyklen im Bereich von 375–425 °C für etwa eine Stunde werden verwendet, um die Härte zu maximieren, aber beachten Sie die damit verbundenen Kompromisse. Erhöhte Temperaturen können die Magnetisierung bei hochphosphorigen Abscheidungen erhöhen und die Korrosionsbeständigkeit aufgrund von Mikrorissen verringern, insbesondere bei hochphosphorigen Schichten. Die Haftung beginnt mit gründlicher Reinigung und Aktivierung. Daher sollten Sie Ihr Verfahren für die stromlose Nickelbeschichtung sowie das Temperaturfenster festlegen, bevor Sie eine Aushärtung durchführen. Nickel Institute, Eigenschaften und Anwendungen von stromlosem Nickel .

- Reinigen und spülen, um Öle und Oxide zu entfernen.

- Oberfläche für eine gleichmäßige Keimbildung aktivieren.

- Die stromlose Nickelbeschichtung in einem kontrollierten Bad abscheiden.

- Spülen und optional aushärten, um die Härte zu erhöhen oder die Eigenschaften zu stabilisieren.

Dieses stromlose Nickelbeschichtungsverfahren erzeugt von Natur aus eine gleichmäßige Dicke in Bohrungen und Sacklöchern, was die Dichtung und Verschleißfestigkeit verbessert, bedeutet aber auch, dass Sie Dicke und Messstellen angeben sollten, um kritische Passungen zu schützen. Nach der Wahl der Zusammensetzung besteht der nächste Schritt darin, pH-Wert, Temperatur, Rühren und Badkontrolle so einzustellen, dass diese Ziele konsistent erreicht werden.

Prozessparameter, die Qualität und Kosten steuern

Wie beschichten Sie Metall mit Nickel und erreichen jedes Mal Dicke, Härte und Oberfläche? Im Nickel-Elektroplattierungsprozess und bei stromlosen Bädern kontrolliert eine kleine Anzahl von Einstellmöglichkeiten die meisten Ergebnisse und das Budget. Stellen Sie diese richtig ein, und Sie werden weniger Fehler, engere Toleranzen und vorhersehbarere Zykluszeiten feststellen.

Rollen der Badchemie und Zusatzstoffe

Bei der galvanischen Vernickelung liefert das Bad die Metallionen und regelt pH-Wert, Leitfähigkeit und Kornstruktur. Nickelsalze stellen das Metall bereit, Chlorid verbessert die Leitfähigkeit der Lösung und unterstützt die Anodenauflösung, und Borsäure puffert den pH-Wert. Zusatzmittel übernehmen die Feinabstimmung: Träger und Glanzvermittler sorgen für Ebenheit und Glanz, Spannungsreduzierer beeinflussen die innere Spannung, und Netzmittel helfen bei der Abgabe von Wasserstoffblasen, um Pitting zu vermeiden. Temperatur- und pH-Stabilität sind entscheidend, da sie den Glanzbereich, die Kathodenausbeute, die Spannung und das Verbrennen beeinflussen; beispielsweise wird das bekannte Watts-Bad typischerweise in einem sauren pH-Bereich bei kontrollierter Temperatur betrieben, um Optik und Eigenschaften auszugleichen. Nickel Institute Nickel Plating Handbook.

Verunreinigungen verändern alles. Unlösliche Partikel führen zu Rauheit, metallische Verunreinigungen wie Kupfer oder Zink verursachen dunkle Bereiche bei geringer Stromdichte, und organische Stoffe erzeugen Trübungen oder Sprödigkeit. Gegenmaßnahmen umfassen eine kontinuierliche Filtration, periodische Aktivkohlebehandlung zur Entfernung organischer Substanzen und Schleppplattieren mit niedriger Stromdichte, um bestimmte Metalle gezielt zu entfernen. Tipps für die Endbearbeitung und Beschichtungsdienstleistungen. Anodensäcke und deren Wartung sind ebenfalls wichtig, da sie feine Partikel aus der Lösung halten und eine gleichmäßige Anodenleistung sicherstellen.

Stromdichte und Wirksamkeit

Die Stromdichte steuert die Abscheidungsrate und lokale Dicke. Kanten und Oberflächen in der Nähe der Anoden erfahren eine höhere Stromdichte und bilden sich schneller, während Vertiefungen zurückbleiben. Daher sind die Anordnung der Teile im Gestell, die Platzierung der Anoden, Rührbewegung sowie Abschirmungen oder Hilfsanoden wirksame Mittel für eine gleichmäßigere Beschichtung. Die Wirksamkeit des Bades, diese Unterschiede auszugleichen, wird als „Throwing Power“ bezeichnet. Die Metallverteilung kann oft verbessert werden, indem die Stromdichte moderiert, die Leitfähigkeit optimiert und Temperatur sowie pH-Wert innerhalb der vorgegebenen Bereiche gehalten werden. Wenn die Haftung problematisch ist, kann eine Vorbeschichtung („Strike Layer“) oder eine Kupferunterschicht auf bestimmten Substraten die Bindung vor dem eigentlichen Aufbau verbessern – eine gängige Praxis bei dekorativen und funktionellen Schichtsystemen. Nickel Institute Nickel Plating Handbook.

| Variable | Wenn innerhalb des Bereichs erhöht | Wahrscheinliche Auswirkung auf Abscheidung oder Kosten |

|---|---|---|

| Stromdichte | Schnellere Rate | Stärkere Ablagerung an Kanten und Brandgefahr, geringere Gleichmäßigkeit |

| Temperatur | Höhere Reaktionsrate | Verbesserte Wirksamkeit und Glanzbreite, jedoch Acht auf Spannungen und Badstabilität |

| pH-Wert | Nach oben oder unten verschieben | Verändert Effizienz, Spannung und Helligkeit; Extreme führen zu Defekten oder Ausfällungen |

| Chloridgehalt | Bessere Anodenauflösung | Stabilisiert die Metallionenversorgung, kann aber die Härte und Zugspannung erhöhen |

| Bewegung/Rühren der Lösung | Gleichmäßigere Grenzschicht | Verringert Lochfraß, verbessert die Ebenheit und Konsistenz |

| Anodenfläche/Anodenanordnung | Gleichmäßigere Geometrie | Gleichmäßigere Dickenverteilung über das Bauteil |

| Additivdosierung | Höhere Helligkeitsmittel | Mehr Glättung und Glanz, potenziell erhöhte innere Spannungen bei Unausgewogenheit |

| Filtration und Reinigung | Höherer Durchsatz und periodische Aktivkohlebehandlung | Geringere Rauheit und Trübung, weniger Ausschuss |

Dickevorgaben und Toleranzzusammenstellung

Die Dicke beeinflusst die Korrosionsbeständigkeit, Verschleißfestigkeit und Passgenauigkeit. Geben Sie lokale oder durchschnittliche Dicke, Messstellen und das Messverfahren an. RFA ist eine schnelle, zerstörungsfreie Methode für viele Nickelsysteme, hat jedoch obere Dickenlimits, abhängig vom Substrat und der Legierung; für dickere Abscheidungen erwägen Sie magnetische oder phasensensitive Wirbelstromverfahren, wo anwendbar, oder coulometrische Prüfung und das STEP-Verfahren, wenn Sie eine Schicht-für-Schicht-Kontrolle benötigen PFOnline zur Messung von dickem Nickel . Diese Klarheit von Anfang an vermeidet Überraschungen bei Baugruppen und Gewinden.

- Reinigen und spülen, um Öle und Oxide zu entfernen.

- Die Oberfläche aktivieren und gegebenenfalls eine Haftvermittlerschicht zur Verbesserung der Adhäsion aufbringen.

- Plattieren im gewählten System unter Kontrolle der Stromdichte, Temperatur und des pH-Werts beim Elektro-Nickelplattieren oder der chemischen Zusammensetzung bei EN.

- Spülen, anschließend Überzug aufbringen, aushärten oder passivieren, falls vorgeschrieben, und Schichtdicke messen.

- Adhäsion und Aussehen vor Freigabe prüfen.

- Beste Verfahren

- Vorbehandlung und Aktivierung standardisieren, da die meisten Haftungsfehler dort beginnen Nickel Institute Nickel Plating Handbook.

- Hull-Zelle-Prüflinge verwenden, um über die Zeit hinweg den Glanzbereich, die Nivellierung und den Einfluss von Verunreinigungen zu überwachen.

- Anoden warten und doppelt in Beuteln führen sowie Körbe stets ordnungsgemäß befüllt halten, um Polarisation und die Freisetzung feiner Partikel zu vermeiden Finishing & Coating service tips.

- Kontinuierliche Filtration mit planmäßigen Medienwechseln betreiben; bei vermehrtem Auftreten organischer Substanzen periodische Aktivkohlebehandlung hinzufügen.

- Geplantes Abschalten mit niedriger Stromdichte durchführen, wenn Kupfer- oder Zinkkontamination festgestellt wird, um den Nickelplattierprozess stabil zu halten.

Kurz gesagt: Wenn Sie sich fragen, wie man Nickel beschichtet oder Metall ohne Nacharbeit nickelt, kontrollieren Sie die Chemie, die Stromverteilung und die Messung. Stimmen Sie Härte und Duktilität durch Zusatzstoffe, Temperatur und gegebenenfalls durch eine anschließende Wärmebehandlung ab, und wählen Sie dann den geeigneten Schichtaufbau für das Bauteil. Mit diesen Einstellmöglichkeiten unter Kontrolle wird im nächsten Abschnitt aus diesen Steuerungen eine anwendungsfertige Auswahl für Zierleisten, Befestigungselemente, Steckverbinder und Motorraumkomponenten.

Anwendungsorientierte Auswahl für metallische Autoteile

Welches Nickelsystem passt zu Ihrem Bauteil? Beginnen Sie mit dem Einsatzort und der Funktionsweise. Äußere Zierleisten, Befestigungselemente, Motorraumteile und Steckverbinder sind unterschiedlichen Chemikalien, Temperaturen und Belastungen ausgesetzt. Nutzen Sie die unten stehende Anleitung, um die Oberfläche an die Funktion metallischer Autoteile anzupassen, sodass Sie Leistung ohne Raten erzielen.

Beschichtung für Zierleisten, Befestigungselemente und Motorraumteile

Bei der Beschichtung von Fahrzeugzierleisten oder Befestigungselementen werden Sie feststellen, dass sich die Prioritäten zwischen Optik, Verschleißfestigkeit und Korrosionsschutz verschieben.

- Außenverkleidung in Helligkeitsoptik: Kupfer- und Nickelbasis mit dünner Chromschicht ist üblich für die Verchromung von Automobilteilen. Nickel sorgt überwiegend für die Nivellierung und Barrierefunktion, während Chrom den hochglänzenden Look verleiht. Die erwartete Farbe der Nickelschicht ist ein heller, reflektierender Silberton, der langlebige Ästhetik von Dixon Valve unterstützt.

- Innendekorelemente und Drehregler: reines helles Nickel kann eine dauerhafte, attraktive Metalloberfläche mit Nickeloptik bieten, wenn ein kühler metallischer Look ohne Chromauflage gewünscht ist.

- Befestigungselemente und Halterungen: Vernickelung von Stahlbauteilen ist nützlich, wenn Widerstand gegen Gewindeverschleiß, gleichmäßiges Drehmoment und ein einheitliches Erscheinungsbild erforderlich sind. Bei starker Salzbelastung sollte Zink-Nickel als opferanodischer Ersatz zur Priorisierung der Korrosionsbeständigkeit in Betracht gezogen werden.

- Verschleißflächen am Motor und Antriebsstrang: chemisch abgeschiedenes Nickel ist hilfreich für gleichmäßige Beschichtung in Bohrungen und komplexen Formen, wo eine einheitliche Schichtdicke Passgenauigkeit und Dichtheit unterstützt. Es erhöht zudem die Härte an Gleitstellen.

- Kraftstoff- und Fluidhandling: Wählen Sie Nickel, wo eine robuste Barriere gegen Feuchtigkeit und Chemikalien erforderlich ist, insbesondere bei Durchgängen und Gehäusen, die häufig benetzt werden.

Wählen Sie das Nickelsystem entsprechend der Umgebungsbelastung und den funktionalen Anforderungen, nicht allein nach dem Aussehen.

Überlegungen zu Steckverbindern und Sensoren

Elektrische Steckverbinder und Sensorgehäuse benötigen eine stabile Kontaktleistung und eine schützende Barriere. Nickel ist ein ausgezeichneter Leiter und dient zudem als zuverlässige Grundschicht für nachfolgende Beschichtungen oder Lacke, was die Haltbarkeit an belasteten Stellen verbessert. Valence Surface Technologies . Chemisch abgeschiedenes Nickel wird oft für kleine oder komplex geformte Steckverbindergehäuse gewählt, da eine gleichmäßige Beschichtung auch Nuten und Gewinde erreicht und das Risiko dünner Stellen verringert.

Auswirkungen auf Lebensdauer und Garantie

Die Umwelt spielt eine Rolle. Streusalze, Verunreinigungen und eingeschlossene Feuchtigkeit beschleunigen die Korrosion und können kritische Systeme erreichen, wenn Oberflächen nicht geschützt sind. Wo ein opfernder Schutz bevorzugt wird, haben Zink-Nickel-Beschichtungen, gefolgt von Passivierung und einer Versiegelung, eine hohe Beständigkeit gegen Salzsprühnebel gezeigt, wobei Tests bis zu 500 Stunden bis zum Weißrost und etwa 1.000 Stunden bis zum Rotrost zeigten (Sharretts Plating Company). Für sichtbare oder wechselbeanspruchte Bereiche bietet Nickel eine ausgewogene Kombination aus Verschleißfestigkeit, dauerhaftem Sperrschutz und ansprechendem Aussehen an Automobilmetallteilen.

- Bewerten Sie die Schwere der Umgebungsbedingungen: Innenraum, Außenbereich, Motorraum, Fahrzeugunterseite, Kontakt mit Kraftstoffen oder Streusalzen.

- Ermitteln Sie Basismetall und Geometrie: Stahl gegenüber Aluminium oder Messing, Gewinde, Bohrungen und blinde Löcher.

- Festlegen der Funktion: dekorativer Glanz, Verschleißfestigkeit, Korrosionsschutz, elektrische Leitfähigkeit.

- Wählen Sie Stack und Verfahren aus: hellen elektrolytischen Nickel unter Chrom für maximalen Glanz, elektroless Nickel für Gleichmäßigkeit auf komplexe Formen oder Zink-Nickel, wo der Schutz der Opfervorteile die Priorität hat.

- Schließung der Schleife: Spezifizieren Sie auf der Zeichnung Dicke und Messstellen, Erscheinungskriterien und Prüfverfahren.

Im nächsten Abschnitt werden Nickelsysteme mit Zink und Chrom verglichen, damit Sie Aussehen, Abdeckung und Korrosionsbeständigkeit nebeneinander abwägen können.

Wahl zwischen Nickel-Zink- und Chromsystemen

Nickel gegen Zinkplattierung für eine Verbindung, oder eine Nickelmetalalbschlussvorrichtung unter Chromplattierung von Autoteilen? Wenn man nickelbeschichtete und zinkbeschichtete Hardware vergleicht, kommt die richtige Antwort normalerweise von Geometrie, Umgebung und Aussehenszielen.

Schneller Vergleich der gängigen Plattierungssysteme

| Prozess | Härte | Korrosionsbeständig | VERFORMBARKEIT | Einheitlichkeit/Wurf | Erscheinung | Typische Verwendungen | Anmerkungen |

|---|---|---|---|---|---|---|---|

| Elektrolytische Nickelbeschichtung (elektroplattiertes Nickel) | Mittel bis hoch | Barriere, gut. | - Einigermaßen | Moderate bei komplexen Formen | Hell bis spiegelglänzend | Dekorative Oberflächen unter Chrom, Zierleisten, allgemeine Beschläge | Abscheidung folgt aktuellen Bahnen mit stärkerem Aufbau an Kanten |

| Stromlosen Nickel-Ni-P, niedriges P | Hoch, direkt nach dem Abscheiden | Gut | - Einigermaßen | Ausgezeichnet, auch in Gewinden und Bohrungen | Funktional bis halbglänzend | Oberflächen mit Verschleißbeanspruchung, Gewindeelemente | Autokatalytische Ni-P-Legierung |

| Stromlosen Nickel-Ni-P, mittleres P | Hoch | Gut bis hoch | Ausgeglichen | Exzellent | Funktional bis halbglänzend | Mischverbrauch und Korrosionsbedarf | Weit verbreitet für einheitliche Abdeckung |

| Ni-P, hoch-P, aus elektrostarkem Nickel | Mit einem Gehalt an Zellstoff von mehr als 0,5% | Hoch | - Einigermaßen | Exzellent | Funktionsfähigkeit | Verbindungen, Komponenten für Flüssigkeitswege, komplizierte Gehäuse | Niedrigerer Magnetismus bei Sorten mit hohem P-Gehalt |

| Zinkplattierung | Niedrig | Opferbereit, moderat mit Passivierung | Gut | Folgt der aktuellen Verteilung | Klar, gelb, schwarz oder olivenfarben durch Passivierung | Teile für die Verkleidung mit einem elektrischen Schaltanhang | Kosteneffizient; typischerweise passivisiert |

| Mit einem Gehalt an Rohstoffen von mehr als 85 GHT | Sehr hoch | Niedrig allein aufgrund der Porosität | Niedrig | In die Ausläufer eingeschränkt | Spiegelhell | Schwer abnutzbare Oberflächen, Werkzeuge | Häufig auf Kupfer und Nickel angewendet, um Korrosion zu vermeiden |

Wie man diese Tabelle liest. Elektrolöses Nickel ist eine amorphe Ni-P-Legierung, die sich gleichmäßig über Kanten, Durchmesser, Fäden und sogar Sackgassen hinweg platziert. Es kann bis zu etwa 69 Rc, etwa 90 Prozent der harten Chromhärte, hitzebehandelt werden. Zinkplattierung bietet einen wirtschaftlichen Opferschutz und wird typischerweise mit Chromatkonversionspassivierung kombiniert, um die Lebensdauer zu verlängern und die Farbe von Zink gegen Nickel zu optimieren.

Elektroless Nickel glänzt, wenn Gleichförmigkeit und komplexe Geometrie überwiegen die Notwendigkeit für eine spiegelhelle Ästhetik.

Wann man elektrischem Nickel Vorzug gibt

- Komplexe Teile mit inneren Fäden oder Blindlöchern, bei denen sogar die Dicke kritisch ist.

- Verbindungsschalen und Flüssigkeitskomponenten, die von einer gleichbleibenden Barriere über alle Oberflächen profitieren.

- Wenn die Toleranz das Risiko eines Stacks verursacht, ist eine nicht einheitliche Kantenkonstruktion inakzeptabel.

- Wenn es um Nickelplattierung oder Zinkplattierung geht, ist die Einheitlichkeit wichtiger als das Opferverhalten.

Ni-P aus elektrostarkem Nickel

- Vorteile: Gleichmäßige Dicke, starker Barriere-Schutz, hitzebehandelte Härte.

- Nachteile: Normalerweise für Funktionen festgelegt, nicht spiegelhell.

Elektrolytisches Nickel

- Vorteile: Hochglanz für dekorative Stapel und eine langlebige Nickelmetalalbeschichtung.

- Nachteile: Nicht einheitlich auf komplexen Formen mit schweren Kanten.

Zinkplattierung

- Vorteile: Kostengünstiger Schutz für Opfer mit vielen Passivationsfarben.

- Nachteile: Weichere Oberfläche, nicht ideal für Hochreibungsoberflächen.

Mit einem Gehalt an Rohstoffen von mehr als 85 GHT

- Vorteile: Sehr hohe Härte und Verschleißbeständigkeit.

- Nachteile: Bruchbar und porös, benötigt oft Nickelschichten zur Korrosion.

Der Vergleich von Zink-Nickel-Beschichtung vs. Zinkbeschichtung erfolgt normalerweise innerhalb einer auf Zink basierenden Veredelungsstrategie, während Nickelbeschichtete vs. Zinkbeschichtete Teile eine andere Barriere gegenüber der Opferentscheidung darstellen. Als nächstes werden wir diese Entscheidungen an die Standards und Prüfmethoden anknüpfen, die Sie auf Zeichnungen zitieren können, um die Leistung auditierbar zu machen.

Normen zur Prüfung der Nickelplattendicke bei der Elektrobearbeitung von Fahrzeugen

Klingt kompliziert? Wenn Sie eine Zeichnung schreiben, möchten Sie, dass jeder Laden die gleiche Maße hat. Verwenden Sie anerkannte Standards und eine klare Sprache, damit Ihr Nickelbeschichtungsprozess bei allen Lieferanten überprüfbar und konsistent ist.

Wichtige Maßstäbe für die Zeichnung

- Beschichtungssystemstandards: ISO 1456 für elektroplattiertes Nickel und Nickel plus Chrom auf Metallen und Kunststoffen definieren Klassen, Betriebsbedingungen und Beschreibung von mehrschichtigen dekorativen Stapeln Nickel Institute Nickel Plating Handbook.

- Dickenmessung: ISO 1463 für den mikroskopischen Querschnitt, ISO 2177 für die Kulometrie, ISO 3497 für die Röntgenspektrometrie, ISO 2360 und ISO 2178 für Wirbelstrom- und Magnetmethoden. XRF-, Magnet- und Wirbelstrommessgeräte werden in der Produktion weit verbreitet verwendet, und die Anwendung von ASTM- und ISO-Methoden verbessert die Wiederholbarkeit der VRXRF-Standards für die Dickenanalyse.

- Haftung und Duktilität: Häufig werden Werkstättenprüfungen wie Schleif-, Biege- und Wärmeschock durchgeführt, wobei ISO 2819 Haftungsmethoden überprüft. ASTM B571 ist eine bekannte Referenz für die Adhäsionsprüfung, die neben diesen Methoden in der Pacorr-Prüfungshilfe für Branchenübersichten aufgeführt ist.

- Korrosionsprüfungen: ISO 9227 neutrale Salzspray, ASTM B368 CASS für Nickelchromsysteme und Corrodkote-Verfahren, auf die in den Beschichtungsvorgaben verwiesen wird, helfen, die Außendienstleistung zu qualifizieren.

Prüfungen, die die Leistung beweisen

| Methode | Was es beweist | Typische Annahmeformulierungen |

|---|---|---|

| XRF- oder Magnetstrom/Wirbelstrom | Nicht zerstörende Nickelplattierungstärke an signifikanten Oberflächen | Erfüllt die Zeichnungstärke an den Stellen A/B/C |

| Coulometrische oder STEP | Schicht für Schichtdicke und für STEP Potenzialdifferenz von mehrschichtigem Nickel | Schichten vorhanden wie angegeben; für Duplexnickel ist eine mögliche Differenztrend akzeptabel |

| Mikroskopischer Querschnitt | Beurteilung der lokalen Dicke und Schichtordnung durch den Schiedsrichter | Bestätigt die Reihenfolge der Stapel und die örtliche Dicke |

| Haftfestigkeitsprüfungen | Bindungsintegrität des Beschichtungssystems | Keine Schälen, Fellen oder Blasenbildung nach dem Test |

| Neutraler Salzspray oder CASS | Beschleunigte Korrosionsbeständigkeit bei Betriebsbedingungen | Aussehen oder Schutzberechtigung nach Prüfungsaufnahme entspricht der Spezifikation |

| Wärmeschlag oder -zyklus | Haftung und Integrität bei Temperaturschwankungen, insbesondere bei Kunststoffen | Keine Risse, Blasen oder Verzerrungen |

Spezifizierung der Dicke und der Standorte

- Die Nickelbeschichtung muss vorab definiert werden: Elektrolytisch oder elektroless. Wenn sie elektrisch nicht verwendet werden, ist die Phosphorklasse anzugeben. Dies verankert, wie die Dicke gemessen und kontrolliert wird Nickel Institute Handbuch zur Vernickelung .

- Die örtliche und die durchschnittliche Nickelplattendicke werden angegeben und die wesentlichen Flächen identifiziert. Für Gewinde oder Eingewurzelte Angaben ist die Methode anzugeben, die am besten zur Geometrie passt.

- Wählen Sie die Messmethode auf dem Druck. XRF- oder Magnet-/Wirbelstrommessgeräte eignen sich für Produktionsprüfungen, während die kulometrische oder Querschnittsmessung als Schiedsrichtermethode für VRXRF-Dickenstanalysestandards für Schichtensysteme dient.

- Hinzufügen von Prozessbemerkungen, die die Konsistenz im Elektroplattieren von Fahrzeugen fördern: Maskierungsvoraussetzungen, gegebenenfalls nach dem Backen der Platte, Reinigungs- und Aktivierungserwartungen und akzeptable Erscheinungskriterien.

- Dokumentenprüfung und Probenahme. Verweisen Sie auf die Prüfung, den Losprobenplan und die Grundsätze für die Prüfung mit Worten, die ein Lieferant überprüfen kann.

- Für die zugelassene Verkleidung für den Automobilbereich ist der Zeichnungs- und Kontrollplan an die ISO- oder ASTM-Tests sowie an alle in Ihrem Beschaffungspaket aufgeführten SAE- oder OEM-spezifischen Klauseln anzubinden. Pacorr-Prüfleitfaden .

Platte auf allen funktionalen Oberflächen auf die angegebene Dicke; an den Stellen A/B/C mit XRF überprüfen.

Tipp: Da die Dicke des Nickels die Haltbarkeit und Passfähigkeit der Barriere beeinträchtigt, nennen Sie die Methode, die Standorte und die Annahmeformulierungen direkt auf der Zeichnung. Dies gilt auch für die Adhäsions- und Korrosionsprüfungen, damit die Ergebnisse bei allen Lieferanten vergleichbar sind. Wenn man die Grundlagen richtig macht, dann ist der nächste Schritt, Fehler schnell zu erkennen und zu beheben.

Als nächstes werden wir diese Spezifikationen in eine praktische Fehlerbehebung Checkliste umsetzen, um Gruben, Peeling, niedrige Konstruktion und andere häufige Defekte zu diagnostizieren, bevor sie zurückgegeben werden.

Fehlerbehebung und Verbesserung der Ausbeute

Nach dem Laufen Gruben, Nebel oder Schuppen sehen? Stellen Sie sich vor, Sie erkennen das Muster früh und fixieren eine Variable, anstatt eine Charge zu verschrotteln. Verwenden Sie die nachstehende Checkliste, um schnell zu diagnostizieren und wiederholte Probleme bei Fahrzeugteilen zu vermeiden.

Sie können Fehler erkennen

- Gruben oder Porosität

- Blasenbildung oder -abschälen

- Rauheit, Knoten oder Brennen an den Kanten

- Trübe, trübe oder verschwommene Ablagerungen

- Niedrige oder ungleiche Dicke

- Verfärbung oder verschmutzte Nickelbeschichtung

Die meisten Nickelplattenfehler beginnen bei der Vorreinigung der Oberfläche und die Aktivierung sind die ersten Stellen, an denen geprüft werden muss.

Die Ursachen stehen auf der Tagesordnung

- Unzureichende Reinigung oder Aktivierung vor dem Nickel-Gehalt auf Stahl oder anderen Substraten, was zu einer schlechten Haftung und späteren Schälen führt Elektroplattiermaschinen bei Schälen .

- Prozessparameterverschiebung: pH-Wert, Temperatur, Stromdichte, Aufregung oder Additivgleichgewicht außerhalb des Bereichs, was zu Dunst, Brennen oder schlechter Nivellierung führt PFOnline Nickel Troubleshooting Guide.

- Kontamination: organische Zersetzungserzeugnisse oder metallische Ionen, die die Flächen mit niedrigem Strom verdunkeln und die Duktilität verringern. Filtration und Reinigung sind Schlüsselarbeiten bei der Bearbeitung und Beschichtung von Fehlerbehebungsbädern.

- Probleme mit dem Regal oder der Anode: Mangel an Kontakt, falsche Platzierung oder ausgelaufene Anoden, was zu ungleicher Dicke und Kantenverbrennung führt.

- Unterlag- oder Unterlagungsfehler: poröse Gusse, eingeschlossene Verbindungen oder Kompatibilitätsprobleme beim Nickeln von Kupferunterlagen, was zu Aufheben führt.

- Nachplattenbelastungen: Handhabung von Schäden oder Wasserstoffbruchrisiko an hochfester Nickelplatten, wenn die Backverfahren unzureichend sind.

| Fehler | Wahrscheinliche Ursache | Erste Korrekturmaßnahme |

|---|---|---|

| Schürfen | Partikel, schlechte Befeuchtung oder Gasverstopfung | Verbesserung der Filtration und Rührung; Überlegung der Reinigung/Kohlenstoffbehandlung |

| Blasenbildung oder -abschälen | Unzureichende Reinigung/Aktivierung, hohe interne Belastung | Requalifizieren Vorreinigung und Aktivierung; Ausgleichsadditive; Überprüfung der HE-Liftsituation bei Stählen |

| Rauheit oder Knoten | Feinstaub oder Anoden | Servicefilter; Anodenbeutel und Korbfüllungen überprüfen; abgestürzte Teile entfernen |

| Brennen an den Kanten | Überströmungsdichte oder niedrige Nickel-/Borsäure | Verringern Sie die Stromdichte; passen Sie die Chemie an; erhöhen Sie die Bewegung der Lösung |

| Nebelhafte oder stumpfe Bereiche | Additiv Ungleichgewicht oder Kontamination | Ausführen der Hullzelle; Einstellung des Bleichmittels/Trägers; Kohlenstoffbehandlung bei Vorhandensein von organischen Stoffen |

| Niedrige oder ungleiche Dicke | Schlechte Werbung, Kontaktprobleme oder Anoden-Layout | Feststellen von Rackkontakten; Optimierung der Anodenplatzierung; moderate Stromdichte |

| Verfärbung | Probleme mit Einziehen, Verunreinigung oder Spülen | Verbesserung der Spülung; Kontrolle der Badebilanz; Planung der Reinigung |

Nachhaltige Korrekturmaßnahmen

- Standardisieren Sie eine robuste Vorreinigungs-, Elektro-Reinigungs- und Aktivierungssequenz, bevor Teile vernickelt werden, insbesondere bei passiven oder hochfesten Legierungen.

- Verwenden Sie Hull-Zell-Panels, um Additiv-Ungleichgewicht oder Metallkontamination zu erkennen, und planen Sie dann eine Scheinplattierung oder eine Kohlenstoffbehandlung, wie angezeigt, und beenden Sie die Beschichtung von Fehlerbehebungsbädern.

- Die Filtration, Anodenbeutel und Korbfüllung müssen aufrechterhalten werden; die Ausgabe des Geradliners muss überprüft und die Wechselstromwellen minimiert werden.

- Bei wiederkehrenden Korrosionsbeschwerden wie Rost des Nickelplattierten Stahls, Prüfung zuerst auf Gruben oder dünne Flecken, dann die Verteilung der Gruben und Dicke nach den Shop-Anleitungen korrigieren PFOnline Nickel Troubleshooting Guide.

- Kauftipp: Bitte um einen Bericht über Korrekturmaßnahmen mit Badanalyse, jüngsten Hullzellenfotos und einer Dicke-Karte von bedeutenden Oberflächen.

Schnelle Überprüfungen

- Schnelle Rückmeldung und geringe Kosten.

- Gut im Fangen von Kontakt, Aufregung oder offensichtlicher chemischer Drift.

Schnelle Überprüfungen

- Kann tiefere Kontamination oder additive Probleme ohne Hull-Zell-Studie verbergen.

Vollständige Analyse

- Bestätigt die Kontamination, leitet die Reinigung und stabilisiert lange Fahrten.

Vollständige Analyse der Nachteile

- Benötigt Zeit und Koordination mit dem Labor und Lieferanten.

Nach der Fehlervermeidung ist der nächste Schritt sicherzustellen, dass Ihr Lieferant die Rauchgasabsaugung, Abwasserströme und sichere Betriebsabläufe steuert, um langfristig eine gleichbleibende Qualität zu gewährleisten.

Umwelt-, Gesundheits- und Sicherheitsschutz bei der metallischen Oberflächenbearbeitung im Automobilbereich

Was sollten Sie beim Besuch einer Beschichtungsanlage zuerst beachten? Beginnen Sie mit den Kontrollmaßnahmen zum Schutz von Personen, Umwelt und Anlagenverfügbarkeit. Bei der hochvolumigen metallischen Oberflächenbearbeitung im Automobilbereich sorgen geeignete EHS-Maßnahmen für stabile Qualität und vorhersehbare Kosten, insbesondere beim Galvanisieren von Fahrzeugkomponenten über mehrere Werke hinweg.

Fragen an Lieferanten zu EHS-Kontrollen

- Genehmigungen und Unterlagen: Abwasser-, Luft- und gefährliche Abfallentsorgungsgenehmigungen sowie aktuelle Prüfergebnisse. Wenden Sie eine Due-Diligence-Prüfung an, die die Schwere nach Ausmaß, Umfang und Unumkehrbarkeit bewertet OECD-Due-Diligence .

- Abwassermanagement: Wie verbrauchte Bäder und Spülwässer behandelt oder regeneriert werden, Häufigkeit der Probenahme und Zertifikate für die Behandlung durch Dritte.

- Luft- und Nebelkontrollen: lokale Absaugung, Erfassungseinrichtungen, Netzmatte oder HEPA-Stufen und wie ihre Wirksamkeit überwacht wird.

- Chemikalienwahl: Politik bezüglich PFOS/PFAS-basierter Dampfunterdrücker in Chromschritten sowie aktuelle Alternativen oder technische Kontrollmaßnahmen.

- Schulungen und PSA: dokumentierte Schulungen, Verschüttingsübungen und Abschaltroutinen für jede Nickelauftragsmaschine oder Prozesswanne.

- Nachweis kontinuierlicher Verbesserung: CAPAs verknüpft mit EHS-Kennzahlen, Wartungsprotokollen und Projekten zur Abfallminimierung.

Verantwortungsvolle Beschichtung verbindet Leistung mit einem robusten EHS-Management.

Häufige Abfallströme und Behandlungsschritte

Stromlose Nickeloperationen erzeugen Spülwässer und verbrauchte Lösungen, die Nickel und signifikantes Phosphor aus Hypophosphit-Chemie enthalten. Eine Studie zeigt, dass die Elektrodialyse schädliche Bestandteile aus gealterten EN-Bädern entfernen kann, wodurch eine teilweise Wiederverwendung des Bades ermöglicht wird, während eine Oxidation mit Peroxodisulfat in Kombination mit Fällung durch Ca(OH)2 das Phosphor zurückgewinnt und den Nickelgehalt in den Konzentraten reduziert; unter definierten Bedingungen wurde im regenerierten Bad etwa 60 % der Beschichtungsaktivität erreicht, und die nachgeschaltete Fällung führte zu einer Entfernung von über 98 % Gesamtphosphor und über 93 % Nickel MDPI Water-Forschung zur Regenerierung von EN-Abwasser .

Dekorative Schichten, die Hartverchromung beinhalten, erfordern eine Nebelkontrolle am Becken. Chromsäurenebel entsteht durch Gasblasen während des Plattierens und unterliegt strenger behördlicher Überwachung. Effektive Maßnahmen umfassen technische Belüftung mit Netzabscheidern und HEPA-Elementen sowie einen effizienteren Badbetrieb zur Verringerung der Gasentwicklung; viele herkömmliche Chemikalien zur Dampfunterdrückung sind mittlerweile jedoch eingeschränkt, wodurch Betriebe verstärkt auf gerätebasierte Lösungen angewiesen sind – Finishing & Coating zu Chromnebelkontrollen. Für Käufer ist dies relevant, da Chrom-Deckschichten oft über Nickel-Sperrschichten in schützenden Metallplattierschichten angeordnet sind.

| Prozessbereich | Primäre Gefährdung | Standardmäßige Risikominderung |

|---|---|---|

| Stromloses Nickelsystem und Abwasser | Lösungen und Konzentrate mit hohem Gehalt an Nickel und Phosphor | Regenerierung durch Elektrodialyse, fortgeschrittene Oxidation und Fällung mit Ca(OH)2 zur Ressourcenrückgewinnung und Lastreduktion |

| Chrom-Deckschichtbecken in Endbearbeitungsschichten | Chromsäurenebel durch Ausgasung an der Oberfläche der Lösung | Lokale Absaugung, Netzmatte oder HEPA-Filtration sowie Verbesserungen der Prozesseffizienz gegenüber chemischen Zusätzen |

| Lieferantenrisiko auf Programmebene | Inkonsistente EHS-Maßnahmen an verschiedenen Standorten | Sorgfaltspflicht anwenden, die die Schwere von Auswirkungen bewertet und nachvollziehbare Kontrollmaßnahmen und Dokumentationen erfordert |

Konstruktionsentscheidungen, die die Nachhaltigkeit verbessern

- Regenerieren, bevor Sie entsorgen: Bevorzugung von Verfahren, die bei Machbarkeit die Wiedergewinnung von Chemikalien und die Wiederverwendung von Bädern ermöglichen, wodurch Schlamm und Transporte reduziert werden.

- Nebelabscheidung priorisieren: Bei gesetzlichen Beschränkungen für Zusatzstoffe Belüftung und Abscheideeinrichtungen gegenüber chemischen Mitteln bevorzugen.

- Auslaufen minimieren: Gestellbau, Tropfzeiten und Gegenstromspülungen reduzieren den Chemikalienverlust und senken das Wasseraufbereitungsvolumen in metallischen Galvaniklinien.

- Messbare Ergebnisse vorschreiben: Dicke, Optik und EHS-Nachweise in Kontrollplänen für Lieferanten fordern, die Autoteile galvanisieren.

Kurz gesagt: Fragen Sie, wie der Betrieb EN-Chemie behandelt und zurückgewinnt, wie Chrome-Nebel über Nickel-Unterschichten erfasst werden und wie Risiken geprüft werden. Diese Details fließen direkt in die RFQ-Formulierung und Lieferantenkriterien im nächsten Abschnitt ein, wo wir Beschaffungsvorlagen und eine praktische Checkliste bereitstellen, um Qualität und EHS von Anfang an abzustimmen.

Beschaffungsvorlagen und Lieferantenauswahl

Bereit, ein RFQ zu versenden, aber unsicher, was gefragt werden sollte? Nachdem Sie die EHS-Maßnahmen eines Betriebs geprüft haben, legen Sie die Spezifikationen fest mit klaren Hinweisen, nachvollziehbaren Prüfungen und Nachweisen des Lieferanten. Nutzen Sie die untenstehenden Vorlagen, um die Qualität für die automobilen Oberflächenbearbeitung sicherzustellen, egal ob Sie Autoteile galvanisieren, Stahl beschichten oder Aluminium mit Nickel überziehen möchten.

Vorlagen für Spezifikationen und Zeichnungshinweise

- Verfahrenstyp: elektrolytisches Nickelgalvanisieren oder stromloses Nickel-Ni-P. Bei EN geben Sie die Phosphorklasse an: niedrig, mittel oder hoch.

- Grundmaterial und Härtezustand: Hinweis, ob Beschichtung für hochfesten Stahl, Gusseisen, Kupferlegierungen oder ob Sie Aluminium mit einer geeigneten Grundbeschichtung gemäß Herstellerverfahren vernickeln werden.

- Dickeangabe: lokale oder durchschnittliche Dicke, Messverfahren und Messstellen angeben. Anerkannte Verfahren wie Röntgenfluoreszenzanalyse (XRF), coulometrische Analyse oder mikroskopischer Querschnitt nach Zusammenstellung des Nickel Institute (Nickel Plating Handbook) heranziehen.

- Abdeckung und Maskierung: bedeutende Oberflächen, Gewinde, Bohrungen und maskierte Bereiche definieren. Falls kritisch, Aufhängepunkte angeben.

- Nachbearbeitung: gegebenenfalls Beizen, Deckschichten wie Chrom oder andere, Passivierung oder Versiegelung.

- Optik und Oberfläche: glänzend, halbglänzend oder matt, ohne Blasen, Poren oder Trübungen auf bedeutenden Oberflächen.

- Verifizierungsplan: Messverfahren zur Dicke und Stichprobengröße, Haftfestigkeits- und Korrosionsprüfungen nach ISO-ASTM-Methoden, wie vom Nickel Institute zusammengefasst.

- Verpackung und Kennzeichnung: korrosionsinhibierende Folie, Teileausrichtung und Losnachverfolgbarkeit.

Prozess: stromloses Nickel, mittlerer P-Gehalt; Dicke: 12–20 µm auf Funktionsflächen; Überprüfung mittels RFA an den Stellen A/B/C; Nachbehandlung gemäß Spezifikation; Keine Blasen, Poren oder Verfärbungen.

Anfrage und Lieferantencheckliste

- Leistungsumfang: Dienstleistungen zur Nickelbeschichtung, stromloses Ni-P, Duplexnickel unter Chrom, Maskierung von Gewinden und Bohrungen.

- Geometrie und Volumen: Teilfoto oder Zeichnung, kritische Maße, signifikante Oberflächen, Rack- oder Trommelbeschichtungsstrategie, jährliche Mengen und Losgrößen.

- Substratdetails: Stahlsorte, Aluminiumlegierung, Kupfermessing, Wärmebehandlungszustand.

- Zieldicke und Toleranz, Messstellen sowie Prüfgerätetyp (RFA, magnetisch oder coulometrisch) gemäß Nickel Institute Leitfaden Nickel Institute Nickel Plating Handbook.

- Prüfplan: Haftvorgangsversuche, Korrosions-CASS- oder neutrale Salzspray-Tests für Nickelchrom-Stacks und jeglicher thermischer Zyklus für Kunststoffe, wie in den Branchenreferenzen des Nickel-Instituts-Handbuchs beschrieben.

- Prozesskontrollbeweise: Zusammenfassung der jüngsten Analyse des Bades, Filtrations- und Kohlenstoffbehandlungspraktiken, Überwachung der Hull Cell und Wartung der Anodenbeutel.

- Kontrollen des Lieferantensystems: Bewertung des Plattierungssystems wie CQI 11 PSA bei Audits zur Bewertung spezieller Prozesskontrollen Referenz für die CQI 11 .

- Umwelt- und Gesundheitsschutz und Einhaltung der Vorschriften: Genehmigungen für Abwasser und Luft, Abfallbehandlungsansatz und Schulungsunterlagen.

- Verpackung und Logistik: Verpackungsmethode, Rückgabe, Kennzeichnung und Versandbedingungen.

Beispiel für eine Kurzliste von Lieferanten. Wenn Sie eine Einstoppsbearbeitung der Plattierungsherstellung vorziehen, bitten Sie eine kleine Anzahl qualifizierter Lieferanten um Angebote. So bietet Shaoyi beispielsweise IATF 16949-zertifizierte Qualität, fortschrittliche Oberflächenbehandlungen, Bearbeitung, Stanz und Montage, die die Programmkontrolle und Rückverfolgbarkeit vereinfachen können. Siehe ihre Dienstleistungen unter Shaoyi-Dienstleistungen . Fügen Sie eine regionale Spezialplatte für Nischenarbeiten und einen Hochleistungs-Linienbetreiber für Spitzenbedarf hinzu. Halten Sie die Kriterien bei allen Angeboten einheitlich.

Prüf- und Abnahmekriterien

| Anforderung auf Bestellung oder Zeichnung | Nachweis vom Lieferanten |

|---|---|

| Definierter Prozess und Schichtaufbau | Wegbegleiter oder Kontrollplan, der den elektrolytischen oder EN-Ni-P-Weg sowie eventuelle Deckschichten zeigt |

| Dicke und Stellen | XRF- oder magnetische Dickenmessung an den Punkten A, B, C nach angegebener Methode; im Streitfall zusätzlich schiedsrichterliche coulometrische Prüfung oder Querschnitt, konsistent mit den Methoden des Nickel Institute |

| Optik und Bedeckung | Visuelle Abnahmemuster und unterschriebene Fotos des Erstmusterprüfberichts von Gewinden, Aussparungen und Kanten |

| Haftung | Prüfergebnisdatei für Biege- oder Wärmeschockprüfungen gemäß den vom Nickel Institute konsolidierten Verfahren, PDF |

| Korrosionsverhalten, falls erforderlich | CASS- oder neutrale Salzsprühnebelprüfung mit Angabe der Dauer und Bewertung gemäß der in Ihrer Spezifikation genannten Normenfamilie |

| Prozesskontrollstabilität | Aktuelle Zusammenfassung der Badanalyse, Hull-Zelle-Platten, Filtrationsplan |

| Rückverfolgbarkeit | Konformitätszertifikat, Losbegleitschein und Beschriftung, die der Druckversion entsprechen |

| Verpackung | Fotos und Beschreibung des Korrosionsschutzes sowie der Teileausrichtung |

| Bereitschaft für Prüfungen | CQI-11-PSA oder interner Checkliste mit Maßnahmen aus der letzten Beurteilung |

Tipp: Verwenden Sie für jedes Angebot eine identische RFQ-Formulierung und fügen Sie Ihren Prüfplan an. Diese Konsistenz hilft Ihnen dabei, Angebote für komplexe Vernickelungsarbeiten – von hellen dekorativen Grundierungen bis hin zu gleichmäßigen EN-Beschichtungen auf komplexen Gehäusen – besser zu vergleichen, mit weniger Rückfragen und weniger Überraschungen.

Häufig gestellte Fragen zur Vernickelung von Automobilteilen

1. Was ist Hartnickelbeschichtung?

Hartnickelbeschichtung bezeichnet üblicherweise autokatalytisches Nickel, das einer Wärmebehandlung unterzogen wird, um die Oberflächenhärte für verschleißkritische Bereiche wie Bohrungen und Gewinde zu erhöhen. Da die Wärmebehandlung die Eigenschaften verändern kann, sollte auf der Zeichnung jeder erforderliche Nachglühschritt vermerkt werden, und es sind Kompromisse hinsichtlich möglicher Verschiebungen im Korrosionsverhalten oder der Magnetismus-Eigenschaften zu berücksichtigen.

2. Ist Nickelfolie glänzend?

Das kann sie sein. Elektrolytisches Nickel kann so eingestellt werden, dass es eine helle, spiegelähnliche Grundschicht ergibt, die unter dekorativem Chrom verwendet wird. Autokatalytisches Nickel ist gewöhnlich matt bis halbglänzend und wird aufgrund seiner gleichmäßigen Abdeckung komplexer Formen gewählt. Wenn ein optisch hochwertiger Glanz gewünscht ist, werden typischerweise elektrolytische Verfahren bevorzugt; benötigt man dagegen eine gleichmäßige Abscheidung in Gewinden und Vertiefungen, ist autokatalytisches Nickel oft die bessere Wahl.

3. Autokatalytische Nickelbeschichtung vs. Nickelelektroplattierung – welche Methode sollte ich verwenden?

Wählen Sie nach Geometrie und Leistung. Chemisch abgeschiedenes Nickel beschichtet gleichmäßig Kanten, Bohrungen und blinde Löcher und vereinfacht so die Toleranzkontrolle bei komplexen Teilen. Beim elektrolytischen Vernickeln hängt die Beschichtung von den Strompfaden ab, was Kanten begünstigt, aber für dekorative Schichten die höchste Helligkeit liefert. Beginnen Sie mit der Bauteilgeometrie, dem erforderlichen Aussehen und der Dickenkontrolle, und geben Sie anschließend Verfahren, Dicke und Messstellen auf dem Zeichnungsdruck an.

4. Rostet vernickelter Stahl?

Nickel ist eine Sperrschichtbeschichtung, daher widerstehen gut aufgebrachte Schichten Feuchtigkeit und Salzen. Bei Poren, dünnen Stellen oder unzureichender Oberflächenvorbereitung kann der Grundwerkstoff Stahl korrodieren. Vermeiden Sie dies durch ausdrückliche Vorgabe einer ordnungsgemäßen Vorreinigung und Aktivierung, ausreichender Dicke auf wesentlichen Flächen sowie geeigneter Deckschichten, wo erforderlich. Für opferwerkhafte Korrosionsschutzmaßnahmen bei Verbindungselementen können stattdessen zinkbasierte Systeme vorgesehen werden.

5. Wie wähle ich einen Lieferanten für automobiles Vernickeln?

Achten Sie auf Qualitätsmanagementsysteme nach IATF 16949, PPAP-Fähigkeit, Beschichtungssystembewertungen und klare Badkontrollpraktiken. Fordern Sie nachvollziehbare Dickenprüfungen, Haftfestigkeits- und Korrosionstests sowie Nachweise für EHS-Maßnahmen an. Wenn Sie Bearbeitung, Stanzarbeiten, Beschichtung und Montage aus einer Hand wünschen, ziehen Sie in Erwägung, einen schlüsselfertigen Partner vorzuwählen. Beispielsweise bietet Shaoyi IATF-16949-zertifizierte Fertigung sowie fortschrittliche Oberflächenbehandlungen, was die Rückverfolgbarkeit und Lieferabstimmung vereinfachen kann. Erfahren Sie mehr unter https://www.shao-yi.com/service.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —