Was ist Kupferbeschichtung? Wichtige Grundbeschichtung bei der metallischen Oberflächenveredelung im Automobilbereich

Kupferbeschichtung definiert und warum sie wichtig ist

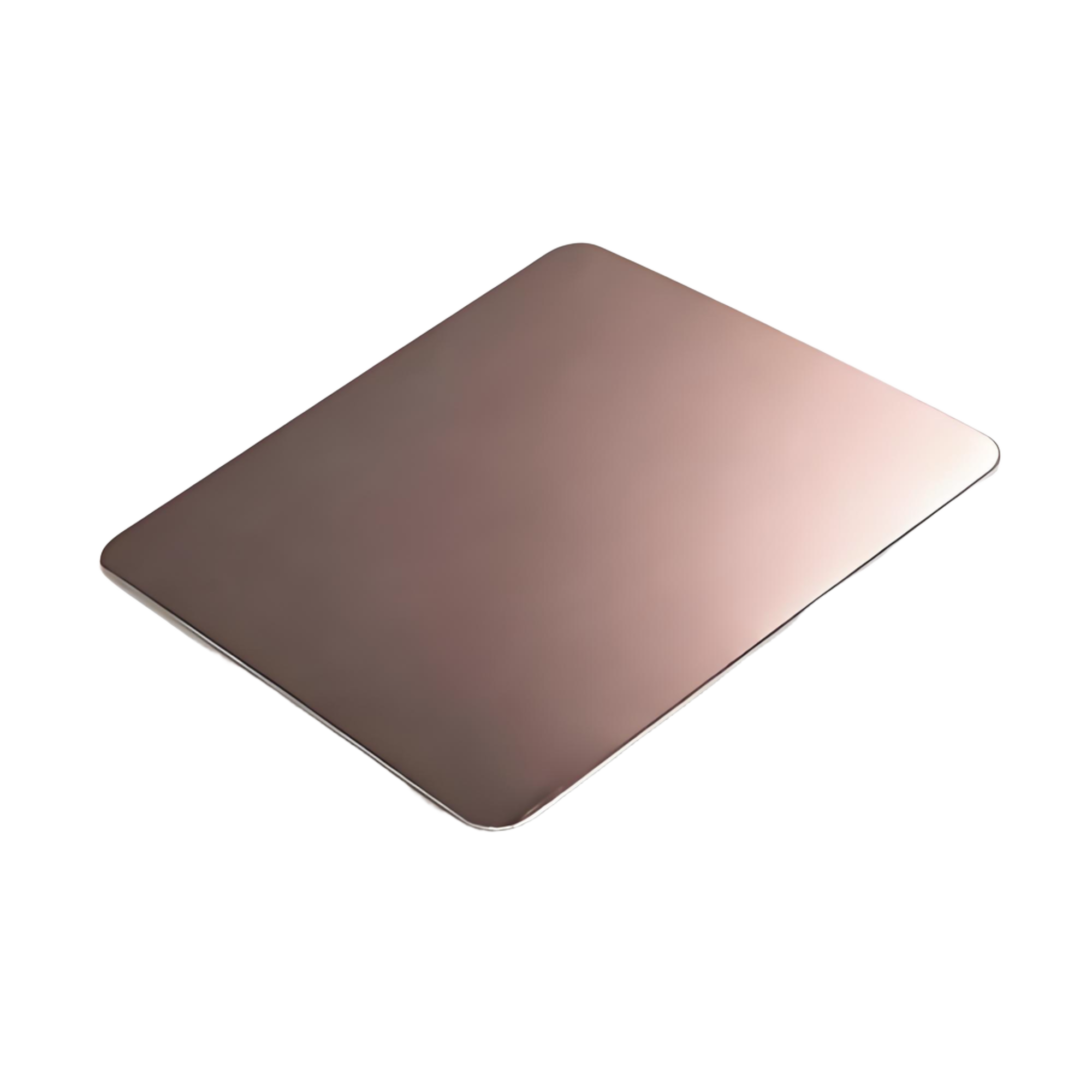

Wenn Sie eine Automobiloberfläche gestalten, bestimmt häufig die Grundschicht, ob der Rest des Schichtaufbaus erfolgreich ist. Was ist Kupferbeschichtung? Dabei handelt es sich um ein elektrochemisches Verfahren, bei dem mithilfe eines Elektrolytbades und elektrischen Stroms eine dünne Kupferschicht auf einem leitfähigen Bauteil abgeschieden wird, wodurch eine kontrollierte Kupferabscheidung entsteht, auf der weiter aufgebaut werden kann. Diese Basisschicht verbessert die Haftung, gleicht mit Additiven geringfügige Fehler aus, erhöht die elektrische und thermische Leitfähigkeit und bereitet die Oberfläche für nachfolgende Nickel- oder Chromschichten vor. Sie kann Schutz bieten, allein auf blankem Stahl jedoch keinen langfristigen Rostschutz gewährleisten, weshalb sie typischerweise in einem Schichtaufbau mit anderen Metallen kombiniert wird.

Was die Kupferbeschichtung bei Automobiloberflächen leistet

Klingt kompliziert? Stellen Sie sich Kupfer als Brücke zwischen dem Rohmetall und den dekorativen oder funktionellen Deckschichten vor. In der Praxis sehen Sie galvanische Beschichtungsbeispiele wie kupferbeschichtete Stahlteile, die aufgrund ihrer Lötbarkeit verwendet werden, oder Aluminiumteile, die vor der Kupferbeschichtung mit Zinkat behandelt werden, um später Nickel oder Chrom aufbringen zu können. Da Kupfer weich und formbar ist, passt sich die Schicht Stanz- und Gussstrukturen an und ermöglicht gleichzeitig eine spätere Politur oder Bürstung.

- Haftvermittlung zwischen dem Grundmaterial und nachfolgenden Schichten

- Ausgleich geringer Oberflächenfehler durch Badadditive wie Nivelliermittel

- Verbesserte elektrische und thermische Leitfähigkeit sowie bessere Lötbarkeit

- Bereitet die Oberfläche für Nickel oder Chrom in Mehrmetallsystemen vor

Warum Kupfer vor Nickel und Chrom verwendet wird

Bei Aluminium erzeugt eine Zinkat-Vorbehandlung eine Zinkschicht, damit Kupfer haften kann, und dieses Kupfer bereitet die Oberfläche für eine weitere Beschichtung mit Nickel oder Chrom vor. Bei Stahl erfolgen zunächst gründliche Reinigung und Aktivierung, danach verbessert Kupfer die Leitfähigkeit und Lötbarkeit, wobei zusätzliche Beschichtungen zur Verbesserung der Korrosionsbeständigkeit hinzugefügt werden. Kupfer und Nickel weisen eine starke chemische Affinität auf, sodass Kupfer mit Nickel verbunden wird und oft als Grundlage für weitere Beschichtungen dient.

Wesentliche Vorteile für komplexe Geometrien und Stanzteile

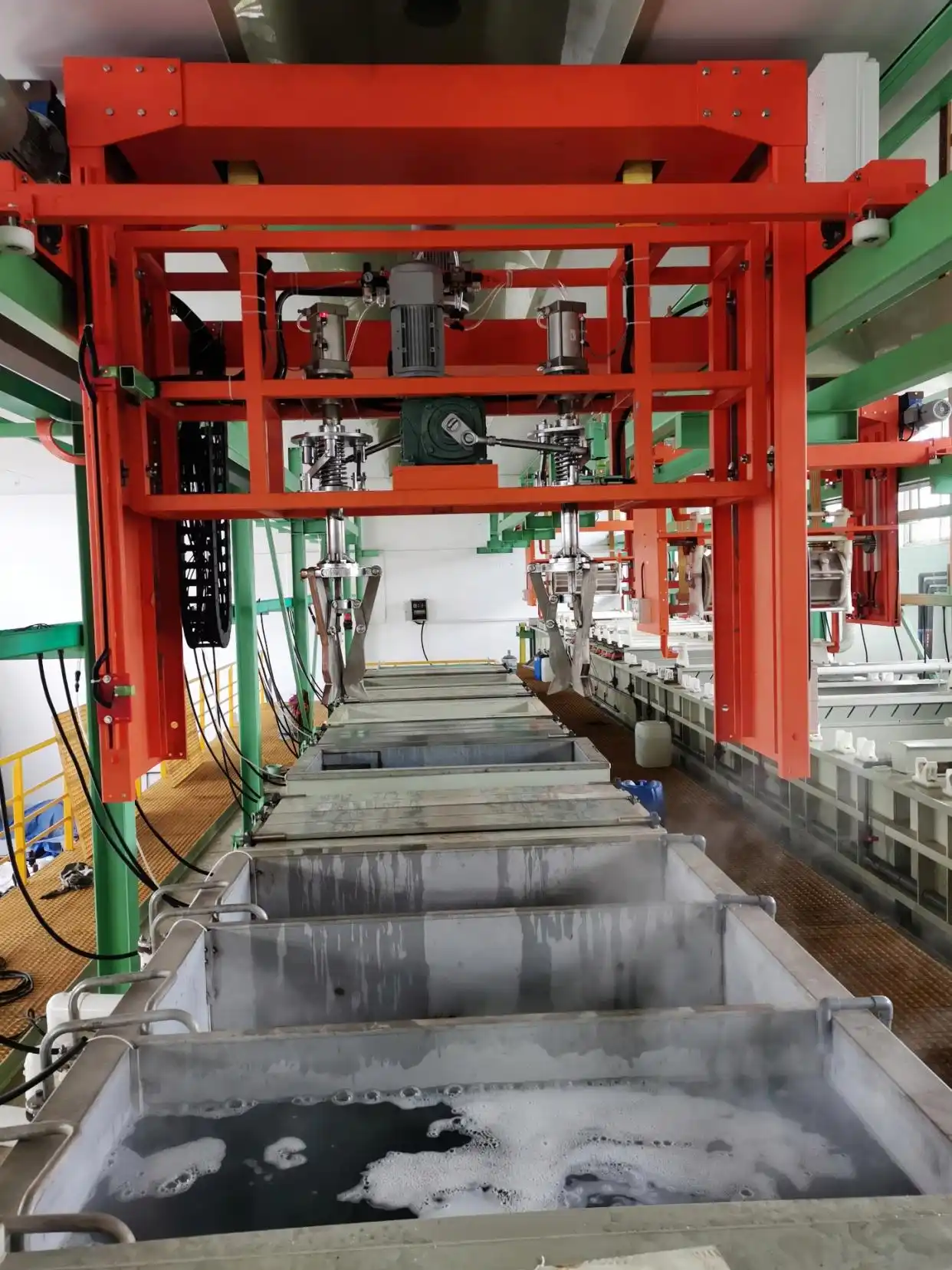

Wenn Teile tiefe Ausnehmungen oder nichtleitende Bereiche aufweisen, die eine Startschicht benötigen, kann elektroloses Kupfer gleichmäßig ohne Strom abgeschieden werden. Für Serienteile ermöglichen Gestelle und Trommeln effiziente elektrolytische Prozesse, und viele Betriebe bieten schnelle Durchlaufzeiten bei hochdurchsatzfähigen Trommelbeschichtungsanlagen.

Kupfer ist die entscheidende Basisschicht, die mehrschichtige Automobiloberflächen ermöglicht, diese glatt macht und ihre Leistungsfähigkeit sicherstellt.

In den folgenden Kapiteln werden wir die Zellaufbauten und Chemikalien erläutern, stromlose und elektrolytische Verfahren vergleichen, Abläufe bei Gestell- und Trommelbeschichtungen darlegen, Ausrüstung und Badpflege überprüfen, einen praktischen Qualitätsprüfungsplan aufstellen, Fehler analysieren und Ihnen helfen, geeignete Lieferanten einzuschätzen.

Wie Kupferelektroplattierung in der Praxis funktioniert

Wie Kupferelektroplattierung in der Praxis funktioniert

Hört sich komplex an? Beginnen Sie mit einer einfachen Darstellung des elektrolytischen Beschichtungsprozesses. Elektrizität bewegt Kupferionen durch eine Flüssigkeit und wandelt sie in eine feste Metallschicht auf Ihrem Bauteil um.

Vom Ion zum Metall – Wie sich Kupfer abscheidet

Stellen Sie sich Ihr Teil vor, das an die negative Leitung angeschlossen ist. Es ist die Kathode und nimmt Elektronen auf. Ein Kupferstab an der positiven Leitung ist die Anode. Wenn Strom fließt, wandern positiv geladene Kupferionen durch das Bad zur Kathode, nehmen Elektronen auf und werden zu festem Kupfer, während sich die Anode auflöst, um Ionen nachzuliefern. Ein klassisches Schema eines Galvanisierungsprozesses zeigt die Anode, das Werkstück als Kathode und ein Bad aus Kupfersulfat, Schwefelsäure und Chloridionen, die gemeinsam eine gleichmäßige Beschichtung ermöglichen Formlabs, Überblick über die Galvanik.

Eine gleichmäßige Stromverteilung und gesteuerte Chemie bestimmen die Qualität der Abscheidung.

Innerhalb der Zelle: Anode, Kathode und Stromfluss

In der Praxis leitet eine Gleichstromquelle Elektronen zur Kathode. Die Kupferanode liefert Metall in das Bad und sorgt dafür, dass Kupferionen für die Abscheidung verfügbar bleiben. Eine Rührbewegung sorgt dafür, dass frische Ionen zur Oberfläche gelangen, und minimiert lokale Erschöpfung. Die Filtration entfernt Partikel und trägt dazu bei, Mulden oder Unebenheiten zu vermeiden. Wenn die Durchmischung ungleichmäßig ist oder Luft über die Filterpumpe angesaugt wird, kann die Schichtdicke variieren und es können Fehler auftreten. Daher überwachen Betriebe die Lösungsbewegung und -klarheit im Rahmen ihrer routinemäßigen Kontrolle.

Badchemikalien, auf die Sie stoßen werden

Es gibt keine einzige Kupferbeschichtungslösung. Ingenieure, die Kupfer galvanisch beschichten, wählen Chemikalien aus, die den Anforderungen an die Bedeckung und die Oberflächenqualität entsprechen. Häufig verwendete saure Systeme nutzen eine Kupfersulfatlösung zum Galvanisieren, der Schwefelsäure zugesetzt wird. Alkalische Verfahren umfassen Cyanid- und cyanidfreie Formulierungen sowie schwach alkalische Pyrophosphat-Systeme, die aufgrund ihrer Duktilität und guten Abscheidungsgleichmäßigkeit oft bevorzugt werden. Fluoborsäurebäder existieren für Hochgeschwindigkeitsanwendungen, erfordern jedoch sorgfältiges Handling. Autokatalytisches Kupfer ist grundsätzlich anders. Es basiert auf einer chemischen Reduktionsreaktion ohne externen Strom und kann sehr gleichmäßige Schichten erzeugen sowie auf nichtleitenden Substraten nach katalytischer Vorbehandlung beginnen.

- Kupfersalze wie Kupfersulfat

- Säure, üblicherweise Schwefelsäure

- Chloridionen für die Badfunktion

- Zusatzstoffe, beispielsweise Glanzmittel, Nivelliermittel, Beschleuniger oder Unterdrücker

- Entionisiertes Wasser und Pflegechemikalien zur Balance der Kupferbeschichtungslösung

Wenn Sie dieses mentale Modell im Hinterkopf behalten, besteht der nächste Schritt darin, zu verstehen, wie Kupfer als Basisschicht in einem Nickel-Chrom-Aufbau fungiert und welche Unterschiede sich ergeben, wenn das Substrat aus Stahl oder Aluminium besteht.

Kupfer als Grundbeschichtung in Automobil-Lacksystemen

Fragen Sie sich, wo Kupfer tatsächlich in dem von Ihnen spezifizierten Aufbau eingreift? Als galvanisch aufgebrachte Kupferschicht verbindet es das Substrat mit den Deckschichten, verbessert die Haftung, nivelliert Werkzeugspuren und wirkt als Puffer für die nachfolgenden Schichten.

Wie Kupfer in einen Nickel-Chrom-Aufbau integriert ist

In der automobilen Oberflächenveredelung folgt galvanisches Kupfer typischerweise vor Nickel, und die Nickelschicht auf Kupfer wiederum trägt eine Chrom-Deckschicht für Optik und Verschleißfestigkeit. Die galvanische Kupperschicht trägt zur Duktilität und Nivellierung bei und ist besonders wertvoll bei Zink-Druckgusslegierungen, um Nickel-Diffusion zu vermeiden und schwierig zu verbindende Legierungen wie bleihaltige Materialien zu binden. Diese Funktionen spiegeln sich in gängigen Schichtaufbauten wider, wie etwa Kupfer + Nickel + Chrom, die von Oberflächenanbietern wie Eco Finishing, Electrolytic Copper Nickel Chrome angeboten werden.

- Reinigen und spülen, um Verunreinigungen zu entfernen, QA-Prüfpunkt

- Aktivieren oder ätzen, um eine frische Oberfläche freizulegen, die auf das Substrat abgestimmt ist, QA-Prüfpunkt

- Optionaler Kupfer-Stromauftrag zur Sicherstellung der Haftung und zum Schutz empfindlicher Legierungen, QA-Prüfpunkt

- Kupferaufbau, um eine glatte, leitfähige Grundschicht zu erzeugen

- Spülsequenz zur Verhinderung von Chemikalien-Übertragung

- Nickelabscheidung für Korrosions- und Verschleißfestigkeit

- Verchromung, wo erforderlich, für Optik und Härte

- Abschließende Spülung und Trocknung, QA-Freigabeprüfung

Hinweise zum Substrat: Stahl im Vergleich zu Aluminium

Bei der Kupferbeschichtung von Stahl-Stanzteilen und Verbindungselementen helfen gründliche Reinigung und Aktivierung, damit die Kupferbasis haftet und vor der nachgeschalteten Nickel- und Chrombeschichtung geringfügige Werkzeugspuren ausfüllt. Bei der Kupferbeschichtung von Aluminiumgussteilen oder bearbeiteten Bauteilen wird häufig zunächst eine Zinkat-Vorbehandlung verwendet, und viele Anlagen tragen einen Kupfer-Schlag auf die zinkatierte Oberfläche auf, um Oxide zu ersetzen, Immersionseffekte zu begrenzen und das Substrat vor aggressiven Elektrolyten zu schützen. Die Auswahl des Schlagverfahrens und die Reihenfolge der Vorbehandlung sind in diesen Fällen oft entscheidend für Erfolg oder Misserfolg. Produkte Veredeln, Schlag-Chemie . Wie dieser Leitfaden anmerkt, kann bei nachfolgender stromloser Nickelbeschichtung eine zusätzliche Aktivierung nach einem Kupfer-Schlag erforderlich sein, während bei anschließenden stromabscheidenden Schritten die Vorteile im Allgemeinen die Nachteile überwiegen.

Bei der Anlagenintegration zu vermeidende Fehlerquellen

Die meisten Fehler lassen sich auf Diskrepanzen bei der Vorbereitung oder Kontamination zwischen den Arbeitsschritten zurückführen. Sie werden Probleme wie Blasenbildung oder schlechte Haftung bemerken, wenn Verunreinigungen verbleiben, Abscheidungen aus dem Bad entstehen oder die Spülprozedur unzureichend ist. Gestalten Sie Ihre Kontrollen entlang jeder Übergabe in der Prozesskette, sodass die elektrolytisch aufgebrachte Kupferbasis sauber und konsistent zur Nickelbeschichtung gelangt.

- Überprüfen Sie Reinigung und Aktivierung anhand von Prüfmustern vor der Freigabe der Serienproduktion

- Wählen Sie die Überzugchemie passend zum Substrat und zur Geometrie

- Halten Sie die gestuften Spülungen ein, um eine Übertragung von Chemikalien zu verhindern

- Stellen Sie sicher, dass Kontaktierung, Maskierung und Bewegung auch in schwer zugänglichen Bereichen wirksam sind

- Dokumentieren Sie QA-Schnittstellen zwischen Kupfer-, Nickel- und Chromprozessen

Nachdem die Rolle der Schichtaufbau klar ist, stellt sich als nächstes die Frage der Methodenwahl, insbesondere wann sich chemisch reduziertes oder elektrolytisches Kupfer am besten für die Geometrie Ihres Teils, die erforderliche Bedeckung und die Durchsatzmenge eignet.

Chemisch reduziert oder elektrolytisch – Auswahl der richtigen Methode

Überlegen Sie, ob Sie für ein Automobilteil chemisch reduziertes oder elektrolytisch abgeschiedenes Kupfer verwenden sollen? Beginnen Sie damit, das Verfahren an die Geometrie, den Grundwerkstoff und die Rolle der Kupferschicht anzupassen. Beides sind Formen der elektrochemischen Abscheidung, sie unterscheiden sich jedoch darin, wie das Metall auf die Oberfläche gebracht wird, und was dies für die Bedeckung, Geschwindigkeit und Kosten bedeutet.

Wann chemisch reduziertes Kupfer überlegen ist

Verwenden Sie chemisch reduziertes Kupfer, wenn eine gleichmäßige Beschichtung und Zugänglichkeit zu Hinterschneidungen am wichtigsten sind, oder wenn der Grundwerkstoff nicht leitfähig ist. Die Abscheidung erfolgt ohne äußere Stromzufuhr und beschichtet komplexe Formen gleichmäßig. Bei richtiger Oberflächenvorbereitung kann es auch Kunststoffe oder Keramiken beschichten. Obwohl die chemisch reduzierte Abscheidung am häufigsten mit Nickel verwendet wird, existieren spezielle Verfahren für chemisch reduziertes Kupfer bei besonderen Anforderungen ChemResearch Co., Galvanik vs. chemisch reduzierte Abscheidung.

Vorteile

- Sehr gleichmäßige Schichtdicke, auch in tiefen Hinterschneidungen und inneren Strukturen

- Kann auf nichtleitenden Oberflächen mit geeigneter Aktivierung beginnen

- Nützlich als Keimschicht vor nachfolgenden elektrolytischen Schritten

Nachteile

- Langsamere Abscheidung und höhere Badchemiekosten

- Begrenzte Materialoptionen im Vergleich zu elektrolytischen Verfahren

- Mehr laufende Badüberwachung und Nachfüllung

Wenn elektrolytisches Kupfer Vorteile bietet

Wählen Sie elektrolytisches Kupfer für Geschwindigkeit, Kosteneffizienz und die Möglichkeit, dickere Kupferschichten aufzubauen. Dieses Verfahren erfordert ein leitfähiges Substrat und eine externe Stromquelle. Es ist in der Regel schneller und kostengünstiger in der Produktion zu betreiben, neigt jedoch dazu, stärker an Kanten und weniger in Vertiefungen zu beschichten als autokatalytische Verfahren. Sharretts Plating, Autokatalytisch vs. Elektrolytisch.

Vorteile

- Schnelle Ergebnisse und kostengünstige Produktion

- Fähigkeit, dickere Kupferschichten aufzubauen

- Geringerer Routineaufwand für die Badpflege während des Betriebs

Nachteile

- Erfordert eine elektrisch leitfähige Oberfläche

- Weniger gleichmäßige Bedeckung in Vertiefungen mit potenziellem Aufbau an Kanten

- Nichtleitfähige Materialien benötigen eine stromlose Abscheidung als Grundierung vor dem galvanischen Beschichten mit Metallen

Auswahl nach Geometrie, Durchsatz und Kosten

| Methode | Leitfähigkeitsanforderung | Abdeckung von Vertiefungen | Ausrüstung und Wartung | Gängige Anwendungsfälle im Automobilbereich |

|---|---|---|---|---|

| Stromloses Kupfer oder Nickel als kupferfähige Basis | Funktioniert auf nichtleitenden Oberflächen nach entsprechender Vorbereitung | Sehr gleichmäßige Beschichtung komplexer innerer Strukturen | Die chemische Badlösung erfordert eine engmaschigere Überwachung und Nachfüllung | Gleichmäßige Abscheidung auf komplexen Geometrien oder nichtleitenden Materialien vor Kupfer; Teile, die gleichmäßige Bedeckung und hohe Korrosionsbeständigkeit mit stromlosem Nickel benötigen |

| Elektrolytisches Kupfer | Erfordert ein leitfähiges Substrat oder eine vorherige Keimbildung | Weniger gleichmäßig in tiefen Vertiefungen, stärker an den Kanten | Stromquelle und Anoden; im Allgemeinen geringerer laufender Wartungsaufwand | Hochdurchsatzfähige dekorative oder funktionale Grundbeschichtungen, bei denen Geschwindigkeit und Kosten im Vordergrund stehen und Gleichmäßigkeit weniger kritisch ist |

- Bei komplexer Geometrie oder nichtleitendem Material bevorzugt man die stromlose Abscheidung, um eine gleichmäßige und gut haftende Grundschicht zu erzielen.

- Wenn Zykluszeit und Kosten die Entscheidung bestimmen, ist elektrolytisches Kupfer in der Regel die bessere Wahl.

- Bestätigen Sie die genaue Badchemie und Aktivierungsschritte mit den aktuellen Angaben des Lieferanten, bevor die Parameter festgelegt werden.

Nach Auswahl der Methode besteht der nächste Schritt darin, diese in klare, schrittweise Abläufe für Racks und Trommeln zur Inbetriebnahme umzusetzen.

So plattieren Sie Metall mit Kupfer für Rack- und Trommelverfahren

Bereit, von den Konzepten zur Fertigungsstraße überzugehen? Das untenstehende Kupferplattierungsverfahren zeigt Schritt für Schritt, wie Metallteile mit klaren, werkstatttauglichen Anweisungen verkupfert werden. Verwenden Sie dies als Leitfaden für den Start und beziehen Sie anschließend exakte numerische Zielwerte aus aktuellen Normen und den Datenblättern Ihres Lieferanten.

Rack-Plattierungsverfahren für große Bauteile

- Vorbehandlung und Vorbereitung: Zerlegen, alte Beschichtungen entfernen und polieren, um eine einheitliche Basis zu schaffen. Eine gründliche Vorbehandlung hilft, Abblättern oder Blasenbildung zu vermeiden und verbessert die Haftung.

- Reinigen und aktivieren: Gründliche Reinigung durchführen. In vielen Fertigungsstraßen wird das Teil in eine Reinigungslösung getaucht und elektrifiziert, um Verunreinigungen vor der Beschichtung zu entfernen. Stellen Sie eine helle, reaktive Oberfläche sicher.

- Planen Sie Racks, Kontakte und Maskierungen: Wählen Sie Kontaktstellen, die später nachbearbeitet werden können, stellen Sie stabile mechanische und elektrische Kontakte sicher und bringen Sie Maskierungen dort an, wo selektives Kupfern erforderlich ist. Notieren Sie die Rack-Orientierung im Begleitschein.

- Galvanisierung einrichten: Verbinden Sie die negative Leitung des Gleichrichters mit dem Werkstück und die positive Leitung mit dem Beschichtungssystem gemäß Ihrem Prozessplan. Bestätigen Sie Polarität, Stromregelmodus und Durchgängigkeit, bevor das Becken betreten wird.

- Kupferabscheidung: Tauchen Sie in das qualifizierte Kupferbad ein und wenden Sie Gleichstrom innerhalb Ihres genehmigten Bereichs an. Zeit und Strom bestimmen die Schichtdicke, daher Start- und Stoppzeiten sowie Amperezahl dokumentieren. Halten Sie eine gleichmäßige Rührung und Filtration gemäß Ihrer Linienplanung aufrecht.

- Mehrstufige Spülung: Durchlaufen Sie Gegenstromspülungen, um Übertragung von Chemikalien zu verhindern. Halten Sie die Teile zwischen den Schritten benetzt, um Verfärbungen zu vermeiden.

- Nachbehandlung wie vorgesehen: Wo erforderlich, tragen Sie einen Antischwärzungsanstrich oder Klarschicht auf, um die Frische der Kupferoberfläche vor nachfolgenden Arbeitsschritten zu schützen, und trocknen Sie anschließend gründlich.

- Prüfen und dokumentieren: Führen Sie visuelle und dimensionale Prüfungen gemäß Kontrollplan durch und dokumentieren Sie die Ergebnisse auf Routenkarten und Laufzetteln. Melden Sie Abweichungen über ein dokumentiertes Prozessabweichungsprotokoll.

Trommelgalvanisierungsablauf für Kleinteile

- Großreinigung und Sortierung. Entfetten und Reinigen zur Entfernung von Ölen und Oxiden. Trennen Sie gemischte Legierungen, falls Ihre Spezifikation unterschiedliche Vorbehandlungen erfordert.

- Füllen Sie die Trommel. Überprüfen Sie die Kompatibilität der Teilegröße, die Ladesegmentierung und die Dichtigkeit des Verschlusses, damit sich die Teile frei bewegen können, ohne beschädigt zu werden.

- Einbringen und Anschließen. Platzieren Sie die Trommel in ein Bad aus Kupfersulfat und Schwefelsäure und schalten Sie die Stromzufuhr ein. Das Trommelverfahren eignet sich ideal für kleine Teile und ist kosteneffizient bei hohen Stückzahlen, während das Gestellverfahren für größere oder empfindliche Teile verwendet wird. Zemetal, Übersicht Kupfer-Elektroplattierung.

- Strom anlegen und beschichten. Halten Sie die Drehbewegung aufrecht, um eine gleichmäßige Beschichtung zu gewährleisten. Steuern Sie Stromstärke und Zeit, um den vorgeschriebenen Dickenbereich einzuhalten. Erfassen Sie Los- und Badkennungen zur Rückverfolgbarkeit.

- Entladen, spülen und trocknen. Führen Sie mehrstufige Spülvorgänge durch und trocknen Sie anschließend umgehend, um Fleckenbildung zu vermeiden.

- Abschließende Prüfung und Verpackung. Untersuchen Sie repräsentative Stichproben, überprüfen Sie Stückzahl und Trennung und verpacken Sie so, dass die frische Kupferoberfläche geschützt bleibt.

Wesentliche Kontrollpunkte vor Nickel- oder Verchromung

- Linienbereitschaft: Überprüfen Sie saubere Oberflächen für eine gute Benetzung, stabile Rack-Kontakte und korrekte Maskierung. Führen Sie einen kleinen Testlauf mit Probekörpern durch, um die Abdeckung vor der vollständigen Freigabe zu bestätigen.

- Testläufe: Führen Sie einen Trockenlauf durch, um sicherzustellen, dass die Stromverteilung, die Bewegung und die Filtration stabil sind.

- Dokumentation: Stellen Sie sicher, dass Begleitdokumente, Routenkarten und die Chargen-Rückverfolgbarkeit vollständig sind. Dokumentieren Sie alle Prozessabweichungen mit Ursachen und Korrekturmaßnahmen.

- Übergabedisziplin: Halten Sie die Spülstufen effektiv, vermeiden Sie Chemikalien-Übertragung und leiten Sie die Teile zeitnah zur nächsten Operation weiter.

Fragen Sie sich, wie man verschiedene Bauteilfamilien gleichmäßig mit Kupfer beschichten kann? Der nächste Abschnitt erläutert die Ausrüstung und Badpflege, die diese Arbeitsabläufe wiederholbar machen – von Gleichstromquellen und Racks über Anoden, Bewegung bis hin zur Filtration.

Geräte-Kaufberatung und Badpflege-Grundlagen

Bereit, diese Workflows wiederholbar zu machen? Die richtige Kupferbeschichtungsausrüstung und disziplinierte Badpflege sorgen für vorhersagbare Ausbeute. Verwenden Sie diese Checkliste, bevor Sie eine Kupferbeschichtungsmaschine in Ihrer Linie in Betrieb nehmen.

Gleichrichter, Gestelle und Trommeln, die die Ausbeute bestimmen

- Prozessgerechtigkeit des Gleichrichters: Überprüfen Sie die Leistungskapazität, Wellenformanzeige sowie einstellbare Strom- und Spannungsbereiche. Prüfen Sie zudem Aspekte wie Zuverlässigkeit, Schaltungsdesign und Wärmeableitung und bewerten Sie die Gesamtwirtschaftlichkeit. Sehen Sie sich diesen Leitfaden zur Auswahl eines Galvanik-Gleichrichters an, um die Kernkriterien und Dimensionierungsansätze basierend auf Badvolumen oder beschichteter Fläche kennenzulernen. Liyuan, Wie man einen Galvanik-Gleichrichter auswählt .

- Stabilität der Regelung: Geben Sie konstante Stromregelung und geringe Welligkeit an, um Unebenheiten und Verbrennungen im weiteren Prozess zu minimieren.

- Gestelle für Konsistenz: Planen Sie solide elektrische Kontaktstellen, die später nachbearbeitet werden können, halten Sie einen gleichmäßigen Abstand und eine einheitliche Ausrichtung zu den Anoden ein und verwenden Sie Maskierungen, um Bereiche ohne Beschichtung zu schützen.

- Zylinderausführung für kleine Teile: Wählen Sie langlebige, nichtleitende Trommeln mit offenen Fenstern für einen gleichmäßigen Lösungsfluss, zuverlässige innere Kontakte und eine Rotation, die die Teile gleichmäßig umwälzt, ohne sie zu beschädigen.

Grundlagen von Anoden, Filtration und Agitation

Ist Kupfer in den meisten Bädern Anode oder Kathode? Ihr Werkstück ist die Kathode. Eine Kupferelektrode fungiert als lösliche Anode und ergänzt während des Plattierens die Kupferionen.

Für Kupfersysteme umfasst die etablierte Empfehlung die Wahl der Anode entsprechend der Chemie sowie eine kontinuierliche Filtration und wirksame Rührung, um glatte und duktile Abscheidungen zu gewährleisten. SubsTech, Kupferplattierung.

- Anodentyp und -qualität: Verwenden Sie phosphoriertes Kupfer für gängige saure Kupfersulfat- oder Fluoboratbäder und hochreines, sauerstofffreies Kupfer für Cyanid- oder Pyrophosphatsysteme. Geringere Reinheit kann Schlamm abgeben, der die Abscheidungen aufraut.

- Anodenmanagement: Sacken Sie Kupferelektroden ein, um Feinteilchen einzufangen, überprüfen Sie diese auf Passivierung und halten Sie den empfohlenen Abstand sowie die Flächenbilanz gemäß Angaben Ihres Badlieferanten ein.

- Filtrationsstrategie: Führen Sie eine kontinuierliche Feinfiltration durch, um Partikel zu entfernen, die Grübchenbildung und Rauheit verursachen. Wählen Sie ein Medium, das mit Ihrer Chemikalie kompatibel ist, und planen Sie einen einfachen Wechsel.

- Agitationsmethode: Verwenden Sie Lösungsfluss, ölfreie Luft oder oszillierende Kathoden, um einen gleichmäßigen Ionen-Transport an der Oberfläche aufrechtzuerhalten.

- Gleichrichterqualität: Hohe Welligkeit kann in sauren Kupferbädern zur Rauheit beitragen. Stellen Sie daher bei der Qualifizierung von Stromquellen eine geringe Welligkeit sicher.

Badpflege, Nachfüllung und Kontaminationskontrolle

- Nachfüllplanung: Lassen Sie die Anode auflösen, um den Metallgehalt aufrechtzuerhalten, und ergänzen Sie Additive nach Bedarf. Verfolgen Sie Ampere-Stunden und visuelle Hinweise, um Auffüllungen zu planen.

- Additivmanagement: Überwachen Sie Helliger und Glätter sorgfältig; matte Abscheidungen deuten oft auf niedrigen Helligergehalt oder organische Kontamination in vielen Kupfersystemen hin.

- Kontaminationsisolierung: Halten Sie Öle und Feststoffe durch gründliche Reinigung und Spülverfahren fern. Trennen Sie Werkzeuge und Bäder nach Chemikalie, um Kreuzkontaminationen zu vermeiden.

- Partikelkontrolle: Wechseln Sie das Filtermedium in einem festgelegten Rhythmus und überprüfen Sie die Klarheit der Lösung. Prüfen Sie die Anodenbeutel auf Risse, die Schlamm freisetzen könnten.

- Hygiene beim Umpumpen der Lösung: Verwenden Sie dedizierte Pumpen und Schläuche, minimieren Sie Spritzen und Lufteinschlüsse, und führen Sie den Rücklauf unterhalb der Flüssigkeitsoberfläche durch.

- Zustand der Elektroden: Dokumentieren Sie den Zustand der Kupferelektroden und ersetzen oder bearbeiten Sie diese erneut, wenn Filme oder Beschädigungen nach normaler Wartung weiterhin bestehen.

Regelmäßige Laboranalysen und einfache Trenddiagramme machen das Verhalten des Kupferbades vorhersagbar und audit-sicher.

Nachdem Hardware, Halterungen und Badpflege definiert sind, folgt als nächster Schritt ein Qualitätsprüfplan, der Dicke, Haftung und Korrosionsverhalten vor der Freigabe misst.

Qualitätskontrolle und Standards für zuverlässiges Kupferplattieren

Was sollten Sie prüfen, bevor Ihre Grundbeschichtung zum Nickel- oder Chrombad geht? Einen sorgfältigen Qualitätsprüfplan. Denken Sie in Prüfschritten. Messen Sie die Schichtdicke. Belegen Sie die Haftung. Prüfen Sie das Korrosionsverhalten. Und dokumentieren Sie anschließend alles, was Ihr Kunde und die Auditoren verlangen werden.

Was zu messen ist: Dicke, Haftung, Korrosion

Beginnen Sie einfach. Wählen Sie Dickenmessverfahren, die zu Ihrem Substrat und Schichtaufbau passen. Verwenden Sie zerstörungsfreie Methoden für die routinemäßige Kontrolle und behalten Sie zerstörende Prüfungen für Bestätigungen oder Fehleranalysen vor. Kombinieren Sie Haftprüfungen mit visuellen und Duktilitätsindikatoren. Bei Korrosion wählen Sie beschleunigte Tests, die Ihrem Einsatzgebiet entsprechen.

| Testmethode | Zweck | Typische Dauer | Referenznorm |

|---|---|---|---|

| Röntgenfluoreszenz-Dickenmessung | Zerstörungsfreie Schichtdickenmessung pro Position | Während des Prozesses und am Ende | ASTM B568 |

| Koulometrische Dickenmessung | Zerstörende Dickenmessung und Überprüfung der Schichtenfolge | Erste Artikelprüfung, periodische Audits | ASTM B504 |

| Magnetische Dickenmessung | Nichtmagnetische Beschichtung auf magnetischen Grundmetallen | Eingangskalibrierprüfung, endgültig | ASTM B499 |

| Querschnittsmikroskopie | Schichtenreihenfolge, Dicke und Fehler | FA, Problemlösung | ASTM B487 |

| Qualitative Haftung | Schnelltest auf Haftfestigkeit | Während des Prozesses und am Ende | ASTM B571 |

| Mechanisierter Klebebandtest | Wiederholbare Haftfestigkeitsbewertung | Qualifizierung, periodisch | ASTM B905 |

| CASS-Salzsprühnebel | Beschleunigte Korrosion dekorativer Schichtsysteme | Qualifizierung, periodisch | ASTM B368 |

| Corrodkote | Porosität und Korrosionsneigung dekorativer Beschichtungen | Qualifizierung, periodisch | ASTM B380 |

Für mehrschichtige Vernickelungs-Verchromungsschichten über Kupfer können Aussehen und Zählung von Korrosionsstellen zusätzlich mit speziellen Methoden bewertet werden, wie beispielsweise die Oberflächenbewertung und Korrosionsstellenverfahren, die in ASTM Band 02.05 aufgeführt sind und die Normen B456, B568, B571, B368 sowie verwandte Verfahren katalogisieren. ASTM-Normen, Band 02.05 .

Welche Normen gelten und wann

- Dekorative Automobilbeschichtungssysteme: Verwenden Sie ASTM B456 für Kupfer-Nickel-Chrom-Systeme und richten Sie Ihre Dicken- und Korrosionsprüfungen entsprechend diesem Rahmen ein. Viele Einkäufer verweisen in Zeichnungen oder Lieferantenqualitätsvereinbarungen auf diese Spezifikation, manchmal als ASTM B456.

- Technisches Kupfer: Wo Kupfer die funktionelle Schicht ist, beziehen Sie sich auf Kupfer- und Prüfnormen aus demselben ASTM-Band und wählen Sie Dicken-, Haftfestigkeits- und Porositätsprüfungen entsprechend.

- MIL-C-14550 definiert Klassen von galvanisch abgeschiedenem Kupfer mit Anforderungen an Dicke und Haftfestigkeit. Die Bandbreite reicht von extrem dünnen bis hin zu starken Abscheidungen, wobei Röntgenfluoreszenzanalyse (XRF) häufig zur Überprüfung verwendet wird Valence Surface Technologies, Übersicht über MIL-C-14550 .

Für automobilzugelassene Beschichtungsprogramme besorgen Sie stets die aktuellste Ausgabe der zitierten Norm und legen die Methoden während des APQP fest. Ihr Galvaniklabor sollte kalibrierte Messgeräte, schriftliche Verfahren nach Methode und Schulungsnachweise führen.

Probenahme-Dokumentation und Freigabekriterien

- Stichprobenpläne: Verwenden Sie attributive und variable Stichprobenverfahren, um Losprüfungen und Reaktionspläne gemäß anerkannten Leitlinien wie ASTM B602, B697 und B762 zu strukturieren.

- Verknüpfung mit dem Kontrollplan: Binden Sie jedes Prüfgate an eine Methode und ein Dokumentationsformat. Beispiel: Dicke mittels XRF vor Nickelabscheidung, Haftfestigkeit nach B571 nach Kupferabscheidung und Korrosionsbeständigkeit nach B368 während der Qualifizierung.

- Nachvollziehbare Aufzeichnungen: Erfassung von Chargennummern, Bad-ID, Gerätekalibrierung, Operator, gemessenen Standorten und Entsorgung bei Nacharbeit.

- Ablauf bei Nichtkonformität: Produkt sperren, verdächtige Chargen zurückhalten, gegebenenfalls einen zerstörenden Querschnitt durchführen und Korrekturmaßnahmen vor Freigabe dokumentieren.

Verwandeln Sie diese Prüfungen anschließend mithilfe einer Fehler-zu-Ursache-zu-Maßnahme-Matrix für die Kupferbeschichtung in eine schnellere Problemlösung.

Fehlerbehebung bei Kupfer-Elektrolytdefekten mit einer praktischen Maßnahmenmatrix

Sie sehen Poren, Knötchen oder Blasen nach der Kupferbeschichtung? Nutzen Sie diese schnelle Maßnahmenmatrix, um das Beobachtete mit wahrscheinlichen Ursachen und schnellen Lösungen zu verknüpfen, sodass der elektrochemische Beschichtungsprozess wieder reibungslos verläuft – ohne Raten.

Beginnen Sie am Anfang der Linie. Bei Eisenwerkstoffen gehen die meisten Haftungsprobleme auf die Oberflächenvorbereitung und nicht auf das Kupferbad zurück. Praktische Fehlersuche umfasst das systematische Ersetzen von Arbeitsschritten, um den fehlerhaften Schritt zu identifizieren, die Überprüfung einer wasserbruchfreien Oberfläche und die Kontrolle der Säurebäder auf Verunreinigungen, die Immersionsabscheidungen verursachen können. Die Leistung des Reinigers hängt von der chemischen Zusammensetzung, Temperatur, Bewegung und Einwirkdauer ab. Überprüfen Sie daher alle diese Parameter, bevor Sie den Beschichtungsschritt 'Finishing and Coating' ändern, laut dem Troubleshooting-Leitfaden von Frank Altmayer.

Wenn Fehler auf das Kupferbad selbst hinweisen, denken Sie an Partikel und Strömung. Das Blindgalvanisieren einer Ausschussplatte kann Schmutzpartikel aus einem Kupfersulfat-Elektrolytbad entfernen, während intakte Anoden mit einem gleichmäßigen schwarzen Belag versehen sind. Ein praktisches Handbuch empfiehlt tägliches Blindgalvanisieren und das Belassen von konditionierten Anodenkörben im Bad, wobei die Filtration nach Bedarf in Betrieb bleibt, um die Lösung sauber zu halten. Think & Tinker, Praxis des Blindgalvanisierens .

Sichtbare Fehler und ihre Ursachen

| Fehler | Mögliche Ursache(n) | Sofortmaßnahmen | Präventive Prozessänderungen |

|---|---|---|---|

| Grübchenbildung oder pfeffrige Rauheit | Partikel im Kupferelektrolyt, eingeschleppte Verunreinigungen, gestörte Anodenfilm-Bildung | Führen Sie eine Blindbeschichtung durch, um Ablagerungen zu entfernen, überprüfen Sie die Lösungsklarheit und erneuern Sie die Filter | Tägliche Blindbeschichtung und gleichmäßige Rezirkulation, halten Sie konditionierte Anodenkörbe im Tank und intakt |

| Knötchen oder grobe Rauheit | Schlamm oder feine Partikel von Anoden, beschädigte Körbe, unzureichende Abscheidung durch Filter | Überprüfen Sie die Körbe auf Beschädigungen, ersetzen Sie das Füllmaterial und rekonditionieren Sie die Anoden, bis sich wieder ein gleichmäßiger schwarzer Film bildet | Gewährleisten Sie die Integrität der Körbe, entfernen Sie konditionierte Körbe nicht unnötig und planen Sie Filterwechsel termingerecht |

| Brennen oder Überabscheidung an den Kanten | Hohe lokale Stromdichte, schlechte Stromverteilung, unzureichende Lösungsbewegung | Strom reduzieren, Kontaktorientierung oder Abschirmung anpassen, gleichmäßige Belüftung vor Wiederaufnahme bestätigen | Kontaktstellen und Abstände am Gestell qualifizieren, Stromverteilung mit Testcoupons vor vollständiger Freigabe überprüfen |

| Porosität oder Nadellöcher | Restöle oder Schmutz durch unzureichende Reinigung oder Entschmutzung, Gasabschluss an der Oberfläche | Reinigungsschritt durch Schrubben-Substitution isolieren, erneut reinigen oder entschmutzen, Testcoupon erneut beschichten | Reinigungschemikalie, Temperatur, Bewegung und Zeit festlegen; wasserbruchfreie Oberflächen validieren |

| Verfärbung oder schnelle Anlauffärbung | Chemikalienübertrag, schlechtes Spülen, ungeschütztes frisches Kupfer | Spülkaskaden verbessern, betroffene Teile umgehend erneut spülen, zugelassenen Kupfer-Korrosionsinhibitor oder Anti-Anlaufsatz auftragen | Spüldisziplin zwischen den Schritten verstärken, Teile zwischen den Bädern nass halten und zeitnah für nachfolgende Prozesse bereitstellen |

| Haftungsversagen oder Blasenbildung | Unzureichende Vorbehandlung des Stahls, Ablagerungen aus kontaminierten Säurebädern, Zunder aus Wärmebehandlung, hartnäckige Gleitmittel | Fokus am Anfang der Linie: Schrubben-Substitution durchführen, um den betreffenden Schritt zu identifizieren, Säurebäder auf metallische Verunreinigungen analysieren, vollständige Zunderentfernung sicherstellen, erneut reinigen und aktivieren | Zusammensetzung und Bedingungen des Reinigers kontrollieren, Entschwefelungs- und Beizschritte überwachen, Kupferkontamination in Aktivierungssäuren verhindern |

Unverzügliche Korrekturmaßnahmen zur Stabilisierung der Linie

- Produktion anhalten, einen Blindgalvanikdurchlauf zur Badreinigung durchführen und die Lösungsklarheit überprüfen.

- Kleine Charge von Testproben erneut bearbeiten, nachdem die wasserbruchfreie Vorbehandlung wiederhergestellt wurde.

- Aktivierungssäure analysieren, wenn eine Aufbringung von Immersionskupfer auf Stahlteilen vermutet wird.

Langfristige Behebungen und vorbeugende Kontrollmaßnahmen

- Führen Sie regelmäßige Wechsel des Filtermediums und Inspektionen der Körbe durch.

- Dokumentieren Sie Reinigungschemikalien, Temperatur, Rührbewegung und Zeit als kontrollierte Variablen.

- Führen Sie Aufzeichnungen über Dummy-Beschichtungen und Badbeobachtungen, damit Trends erkennbar sind.

- Regelmäßige Überprüfungen umfassen Lösungsklarheit, Intervalle für den Filterwechsel, die Integrität der Anodenkörbe sowie planmäßige Dummy-Beschichtungen zur Entfernung von Verunreinigungen.

Wenn wiederkehrende Probleme die internen Reparaturen übersteigen, besteht der nächste Schritt darin, Lieferanten hinsichtlich Laborkapazität, Prozessdisziplin und ganzheitlicher Integration zu bewerten, um Übergabefehler zu reduzieren.

Einen fähigen Partner auswählen und von der Planung zur Produktion übergehen

Klingt komplex? Wenn Sie im großen Maßstab Kupfer auf echte Automobilteile beschichten müssen, entscheidet der richtige Partner darüber, ob Ihre Grundbeschichtung die PPAP-Zertifizierung besteht und die Markteinführung übersteht. Hier ist eine prägnante Methode, um Lieferanten zu qualifizieren und mit weniger unerwarteten Problemen von der Planung in die Produktion zu wechseln.

Worauf Sie bei einem Partner für die Kupferbeschichtung im Automobilbereich achten sollten

- Qualitätssystem und Bewertungen: Überprüfen Sie die Einhaltung von ISO 9001 oder IATF 16949, die Bereitschaft für APQP und PPAP Level 3 sowie Nachweise über CQI-11-Bewertungen für Galvanik und CQI-12-Beschichtungsbewertungen, wo zutreffend. Bestätigen Sie die Los-Rückverfolgbarkeit und die Fähigkeit, entweder ein internes Labor oder ein auf ISO 17025 akkreditiertes externes Labor für Prüfungen zu nutzen. Diese Anforderungen sind typisch in Automobil-Lieferantenhandbüchern und tragen dazu bei, auditbereite Leistung sicherzustellen – gemäß GB Manufacturing Supplier Requirements Manual.

- Prozessabdeckung und Teilearten: Fordern Sie Nachweise über erfolgreiche Serienläufe bei kupferplattierten Stahl-Stanzteilen, Kupferplattierung auf Aluminium mit geeigneten Aktivierungs- und Schlussbeschichtungsschritten sowie kupferplattierte elektrische Bauteile, wenn feine Strukturen und selektive Bereiche entscheidend sind.

- Ausrüstung und Vorrichtungstiefe: Prüfen Sie Gestelle und Trommeln, Kontaktierungsstrategien, Maskierung sowie die Fähigkeit, Kupfer gleichmäßig auf komplexen Geometrien und gemischten Baugruppen abzuscheiden.

- Bäder und Steuerungen Fordern Sie die aktuelle Liste der Kupferchemikalien, Gleichrichter-Steuerungsmodi, Anodenverwaltung, Filtration, Agitation und dokumentierten Wartungsroutinen an. Achten Sie auf regelmäßige Laborprüfungen und Trenddiagramme.

- QA-Methoden und Dokumentation Bestätigen Sie Dicke und Haftfestigkeitsprüfmethoden, Prüfungen während des Prozesses, Reaktionspläne und vollständige Begleitdokumente. Stellen Sie sicher, dass Stichproben, Sicherheitsmaßnahmen und Reaktion auf SCARs definiert sind.

- Disziplin beim Produktionsstart Achten Sie auf frühzeitige Produktionsabsicherung, Pilotserien und klare Übergabepläne in Nickel- und Chromschritte ohne Übertragung von Chemikalien.

Integration von Prototypenwerkzeugen und Oberflächenveredelung

Sie werden weniger Übergabefehler beim Stanzen, Spannen und Beschichten feststellen, wenn diese Prozesse unter einem Dach stattfinden. Anbieter, die Werkzeugbau, Umformung und internes Beschichten integrieren, verkürzen häufig die Lieferzeiten, verbessern die Wiederholgenauigkeit und stärken die Rückverfolgbarkeit über den gesamten Produktionszyklus hinweg – Batten & Allen, integriertes Stanzen und Beschichten. Dieselbe Integration hilft Ihnen, während der APQP-Phase schneller zu iterieren und die aktuelle Fertigung vor dem Hochlauf zu stabilisieren.

Wenn ein integrierter Partner in Ihren Beschaffungsplan passt, erwägen Sie die Aufnahme eines Anbieters wie Shaoyi wenn End-to-End-Support von der schnellen Prototypenerstellung bis zur Oberflächenveredelung und Montage entscheidend ist. Stellen Sie die nötige Sorgfalt sicher, indem Sie Kupferbad-Familien, Rack- und Trommelkapazitäten, QA-Methoden, Rückverfolgbarkeit sowie Durchlaufzeiten für Pilotmuster anhand Ihrer Zeichnung und Ihres Kontrollplans überprüfen.

Nächste Schritte zur Überprüfung der Kapazitäten und Projektstart

- Umfang klären Senden Sie ein vollständiges RFQ-Paket, das die Substratfamilien angibt, die verarbeitet werden sollen, wie kupferplattierte Stahlhalterungen, Kupferbeschichtung auf Aluminiumgehäusen und kupferplattierte elektrische Komponenten. Fügen Sie die gewünschte Schichtreihenfolge und Annahmetests bei.

- Prozessüberprüfung Führen Sie eine Vor-Ort- oder virtuelle Prüfung der Bäder, Gleichstromquellen, Anodenbeutelung, Filtration und Laborroutinen durch. Fordern Sie aktuelle CQI-11-Selbsteinschätzungen und Beispiel-Control-Pläne an.

- Pilotserien Führen Sie DOE-artige Proben auf repräsentativen Geometrien durch, um die Abscheidung und Haftung nachzuweisen, und passen Sie anschließend Aufhängungen, Maskierungen oder Bewegung an, bevor Kapazitäten gebunden werden.

- Dokumentation und Freigaben Stimmen Sie über APQP-Leistungen und PPAP-Nachweise ab. Legen Sie Stichprobenpläne, Reaktionspläne und Rückverfolgbarkeitsdokumente vor SOP fest.

- Hochlauf mit Eindämmung Beginnen Sie mit vorläufiger Eindämmung, überwachen Sie Dicke und Haftung an definierten Prüfpunkten und heben Sie die Eindämmung erst nach stabiler Leistung auf.

Wählen Sie einen Partner, der Kompetenz in Bezug auf Ihre Teile nachweisen kann, die Prozesskontrolle dokumentiert und vorgelagerte Schritte integriert, um Nacharbeit zu reduzieren.

Mit einer systematischen Checkliste und integrierter Durchführung können Sie Kupfer sicher abscheiden und eine saubere, gut haftende Grundlage für Nickel und Chrom übergeben, ohne Ihren Produktionsstart zu verlangsamen.

Häufig gestellte Fragen

1. Welchem Zweck dient das Kupferplattieren?

In Automobilanwendungen schafft das Kupferplattieren eine duktile, leitfähige Grundlage, die die Haftung verbessert, geringfügige Oberflächenfehler ausgleicht und als Puffer vor Nickel und Chrom dient. Allein bietet es jedoch keine langfristige Korrosionsschutzlösung für Stahl, weshalb es üblicherweise unter Nickel und Chrom verwendet wird, um Optik und Korrosionsbeständigkeit zu gewährleisten.

2. Wie lange hält vernickeltes Kupfer?

Die Lebensdauer hängt vom vollständigen Beschichtungssystem, der Umgebung und der Qualitätskontrolle ab. In der Automobilindustrie ist Kupfer eine Grundschicht, die mit Nickel und Chrom zusammenwirkt. Die Haltbarkeit wird durch Dickenprüfungen, Haftfestigkeitstests und beschleunigte Korrosionsprüfungen, wie CASS nach ASTM B368, während der Qualifizierung und periodischen Audits validiert.

3. Wie wird eine Kupferbeschichtung genannt?

Sie wird üblicherweise als Kupferbeschichtung bezeichnet. Bei Verwendung von Strom spricht man von elektrolytischer Kupferelektrolyse. Wenn eine chemische Reduktion ohne externe Energiequelle verwendet wird, handelt es sich um stromloses Kupfer, das oft für schwer zugängliche Bereiche oder nicht leitfähige Oberflächen nach entsprechender Aktivierung gewählt wird.

4. Wie wird die Kupferdicke in der automobilen Qualitätssicherung überprüft?

Für Prozess- und Endkontrollen wird häufig die zerstörungsfreie Röntgenfluoreszenzanalyse (XRF) eingesetzt, während coulometrische Methoden und mikroskopische Querschnittuntersuchungen die Schichtfolge bestätigen und Streitigkeiten klären. Diese Methoden entsprechen gängigen Verfahren wie ASTM B568 für XRF, ASTM B504 für coulometrische Prüfungen und ASTM B487 für Querschnitte.

5. Worauf sollte ich bei einem Lieferanten für autotaugliche Kupferbeschichtung achten?

Achten Sie auf Qualität auf IATF-16949-Niveau, Bereitschaft für APQP und PPAP, nachgewiesene Racks- und Trommelbeschichtungsfähigkeit, stabile Gleichrichter und Anodenmanagement, dokumentierte Badkontrolle sowie ein hauseigenes Labor oder einen vertrauenswürdigen Laborkooperationspartner. Integrierte Anbieter reduzieren Übergabefehler zwischen Stanzen, Fixieren und Beschichten. Beispielsweise bietet Shaoyi eine durchgängige Metallverarbeitung und zertifizierte Qualität – von der schnellen Prototypenerstellung bis zur Serienproduktion. https://www.shao-yi.com/service.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —