Die 7 Schlüsselzonen des FLD-Diagramms in AutoForm Software

In der Automobilindustrie spielt das computergestützte Ingenieurwesen (CAE) eine entscheidende Rolle im Produktentwicklungsprozess. Ein der fortschrittlichsten CAE-Tools für die Simulation von Blechumformung ist AutoForm, mit dem Ingenieure Defekte wie Risse, Faltenbildung und übermäßige Dünngestellen mithilfe der Finite-Elemente-Analyse (FEA) vorhersagen und vermeiden können.

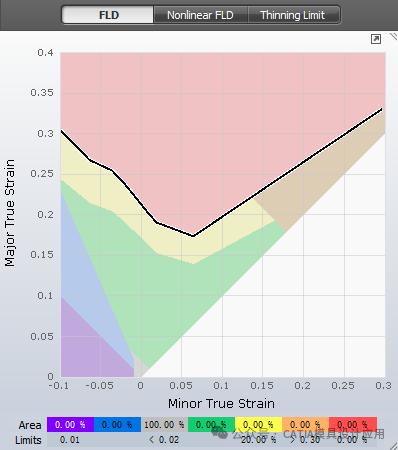

Ein zentrales Merkmal von AutoForm ist das Formänderungsdiagramm (FLD) – ein leistungsstarkes Werkzeug zur Bewertung der Umformgrenzen von Blechmaterialien. Das FLD unterteilt die Dehnungszustände des Materials in sieben farbkodierte Zonen, wodurch Ingenieure visuell das Risikoniveau von Bauteilversagen während des Umformprozesses beurteilen können.

Lassen Sie uns näher auf die sieben FLD-Zonen und ihre Bedeutung eingehen:

1. Risszone (Rot)

Liegt oberhalb der Formänderungsgrenzkurve (FLC), signalisiert diese Zone, dass das Material seine Umformgrenze überschritten hat und mit hoher Wahrscheinlichkeit reißen wird. Jeder Punkt, der in diese rote Zone fällt, weist auf unmittelbaren Versagen hin und erfordert dringende Anpassungen an Werkzeug, Material oder Prozess.

2. Risikozone Riss (Gelb)

Diese Zone liegt direkt unterhalb der Risssone und stellt eine Hochrisikoregion dar. Obwohl das Material noch nicht gerissen ist, befindet es sich nahe seiner Grenze. Es wird empfohlen, vorbeugende Maßnahmen einzuleiten – entweder die Umformparameter anpassen oder die Materialeigenschaften ändern, um die Dehnungswerte aus dieser Gefahrenzone zu halten.

3. Exzessive Dünngängerzone (Orange)

Exzessives Dünnwerden bedeutet, dass die Dicke des Blechs über einen akzeptablen Schwellenwert hinaus reduziert wurde, wodurch die strukturelle Integrität und Langlebigkeit des Bauteils beeinträchtigt werden. Dies wird häufig durch übermäßiges Dehnen in lokalen Bereichen verursacht und sollte bei sicherheitskritischen Komponenten unbedingt vermieden werden.

4. Sicherer Bereich (Grün)

Dies ist die ideale Umformbedingung. Bauteile, die in diesen Bereich fallen, liegen innerhalb des optimalen Dehnungsbereichs, was bedeutet, dass sie kaum reißen, knittern oder übermäßig ausdünnen. Dieser Bereich ist das Ziel für alle kritischen Produktzonen.

5. Unzureichende Dehnungszone (Grau)

Wenn das Blech nicht ausreichend gedehnt wird, kann es sein, dass es die gewünschte Form nicht vollständig annimmt. AutoForm markiert diese Bereiche grau. Obwohl dies manchmal in nichtfunktionalen Bereichen wie Flansch- oder Schneidzonen akzeptabel ist, sollten solche Bereiche auf Produktflächen minimiert werden, um die Maßhaltigkeit zu gewährleisten.

6. Neigung zur Bildung von Kräuselungen (Blau)

Dieser Bereich weist auf ein Risiko von Kräuselungen hin. Zwar handelt es sich noch nicht um einen Fehler, dennoch können Kräuselungen entstehen, wenn bestimmte Bedingungen weiterhin bestehen. Erfahrungsgemäßes ingenieurtechnisches Urteilsvermögen, unterstützt durch Messwerte der Kräuselungshöhe und Umformerfahrung, ist entscheidend, um dieses Risiko zu steuern.

7. Kräuselungszone (Lila)

Sobald das Material in die Knitterzone gelangt, kommt es zu sichtbaren Falten. Dies beeinträchtigt sowohl Ästhetik als auch Funktion. Ingenieure müssen die Werkzeuggestaltung überarbeiten oder das Design der Ziehleisten anpassen, um Falten zu vermeiden oder zu kontrollieren.

Warum ist das FLD in der automotiven CAE-Analyse wichtig?

Durch den Einsatz von FLD-Diagrammen innerhalb von AutoForm können Ingenieure Formungsprobleme bereits in frühen Entwicklungsphasen simulieren und vorhersagen. Dies hilft dabei:

·Versuch-und-Irrtum-Methoden bei der Werkzeugentwicklung zu eliminieren

·Zeit und Produktionskosten reduzieren

·Qualität und Wiederholbarkeit in der Serienfertigung verbessern

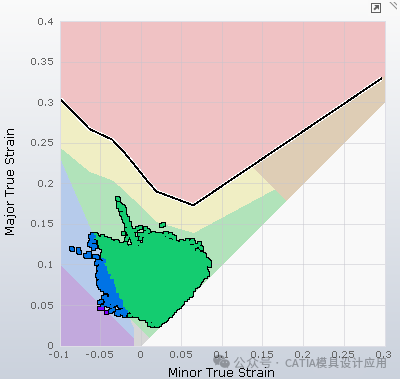

Anwendungsbeispiel aus der Praxis

Untenstehend finden Sie ein Beispiel für ein FLD-Diagramm aus einer realen Bauteilsimulation. Können Sie erkennen, ob dieses Bauteil gefährdet ist zu reißen oder zu knittern? Liegen die meisten Dehnungspunkte im grünen Bereich oder gibt es kritische Stellen?

Teilen Sie gerne Ihre Analyse in den Kommentaren – wir freuen uns auf Ihre Interpretation!

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —