Tandem-Presse vs. Transfervorrichtung-Stanzen: Effizienz vs. Agilität

Zusammenfassung

Die Wahl zwischen tandempresse vs. Transferpresse Stanzen stellt den grundlegenden produktionstechnischen Kompromiss zwischen Geschwindigkeit und Flexibilität dar. Transferpressen sind monolithische Hochgeschwindigkeitsanlagen, die mehrere Stationen in einem einzigen Bett integrieren, um eine unübertroffene Effizienz (15–30+ Hub/Min) für dedizierte Großserienteile zu liefern. Im Gegensatz dazu tandempressenlinien bestehen aus einzelnen Pressen, die durch Roboter automatisiert verbunden sind, und bieten eine überlegene Modularität und Anpassungsfähigkeit für die Produktion mit hoher Variantenvielfalt, wenn auch historisch mit geringeren Geschwindigkeiten (8–15 Hub/Min). Letztendlich wählen Sie die Transferpresse für maximale Stückzahlen und niedrigste Kosten pro Teil; wählen Sie die Tandempresse für betriebliche Vielseitigkeit und unterschiedliche Teilefamilien.

1. Grundlegende Definitionen und Funktionsmechanik

Um den strategischen Nutzen dieser Technologien zu verstehen, müssen wir zunächst ihre physikalische Architektur unterscheiden. Eine transferpresse durchgeführt ist im Wesentlichen eine einzige, riesige Maschine mit einer langen Bettstruktur, in der mehrere Werkzeugstationen nebeneinander montiert sind. Das Werkstück wird zwischen diesen Stationen von einem internen, mechanisch synchronisierten Transfersystem bewegt—typischerweise Schienen oder Greifer, die in perfekter Abstimmung mit dem Pressenhub arbeiten. Diese Integration schafft ein geschlossenes System, bei dem das Bauteil stets unter positiver Kontrolle steht, wodurch aggressive Beschleunigung und Verzögerung möglich sind.

Umgekehrt bedeutet ein tandempresse ist eine Abfolge unabhängiger Pressen (typischerweise 4 bis 6 Einheiten) in einer Reihe angeordnet. Die erste Presse, auch Führungs- oder Kopfpresse genannt, führt meistens die tiefe Ziehoperation durch, während nachfolgende „Folge“-Pressen das Schneiden, Stanzen und Umformen übernehmen. Der entscheidende Unterschied liegt in der Automatisierung: Die Bauteile werden zwischen den Pressen durch externe Roboterarme oder Quertraverse-Transfersysteme bewegt. Diese räumliche Trennung prägt die Charakteristik der Tandemlinie—sie ist eine modulare Kette von Maschinen statt einer einzigen monolithischen Einheit.

Optisch ist der Unterschied auffällig. Eine Transferpresse ist kompakt, erfordert jedoch ein tiefes, massives Fundament, um ihre konzentrierte Presskraft zu tragen. Eine Tandemlinie erstreckt sich über die Fabrikhalle, benötigt mehr Platz, bietet aber leichteren Zugang zu den einzelnen Stationen für Wartungsarbeiten. Während eine Transferpresse wie ein synchronisiertes Uhrwerk funktioniert, arbeitet eine Tandemlinie wie eine Kette – effizient, aber abhängig vom Zusammenspiel unabhängiger Einheiten.

2. Geschwindigkeits- und Effizienzvergleich (SPM-Analyse)

In der anspruchsvollen Welt des automobilen Stanzens ist die Anzahl der Hübe pro Minute (SPM) die Währung der Rentabilität. Historisch gesehen war die transferpresse durchgeführt war der unangefochtene Geschwindigkeitschampion. Da der Transfervorgang mechanisch mit dem Pressenantrieb verbunden ist, bewegt er sich exakt synchron mit dem Hubwerk. Dadurch können Transferpressen kontinuierlich mit 15 bis 30 Hüben pro Minute (SPM) laufen, wobei einige Hochgeschwindigkeitssysteme für kleinere Teile sogar über 60 SPM hinausgehen. Für einen Hersteller, der Millionen identischer Querträger oder Fahrwerksarme produziert, ist diese Geschwindigkeit unschlagbar.

Tandemlinien blieben traditionell zurück und arbeiteten im Bereich von 8 bis 15 SPM. Der Engpass liegt im sogenannten "Handshake" – der Zeit, die ein Roboter benötigt, um in die Presse einzufahren, das Teil zu greifen, herauszuziehen und in die nächste Presse einzulegen. Der Abstand verringert sich jedoch. Moderne servogesteuerte Tandemlinien nutzen programmierbare Hubbewegungen, um den Hub optimal zu gestalten, wodurch die Presse sich schneller für die Roboter öffnen kann. In Kombination mit hochgeschwindigkeitsfähigen Aufnahmewerkzeugen aus Kohlefaserverbundwerkstoff erreichen diese modernen Tandemlinien heute 18–21 SPM und stellen damit die Vorherrschaft der Transferpresse im mittleren bis hohen Produktionssegment in Frage.

| Funktion | Transferpresse durchgeführt | Traditionelle Tandemlinie | Servo-Tandemlinie |

|---|---|---|---|

| Typische Geschwindigkeit | 15–30+ SPM | 8–12 SPM | 15–21 SPM |

| Teilesteuerung | Kontinuierlich / Mechanisch | Intermittierend / Robotergesteuert | Synchronisiertes Servo |

| Bestes für | Massenproduktion (Menge) | Schwere Teile / Geringe Geschwindigkeit | Hohe Variantenvielfalt / Hohe Geschwindigkeit |

3. Flexibilität und Anpassungsfähigkeit: Der strategische Wandel

Wenn Geschwindigkeit die Stärke der Transferpresse ist, dann ist Flexibilität die Stärke der Tandemlinie. Eine Transferpresse ist ein „spezialisierter Spezialist“. Die Umstellung der Produktion von einer Bauteilfamilie auf eine andere erfordert oft den Austausch massiver Dreiaxen-Schienen und eine Neukalibrierung des gesamten internen Transferrasters – eine komplexe ingenieurtechnische Aufgabe. Sie arbeitet optimal mit „Skaleneffekten“, bei denen die Maschine wochen- oder monatelang dasselbe Bauteil fertigt. Sie ist starr, leistungsstark und verträgt keine häufigen Unterbrechungen.

Die Tandemlinie hingegen bietet "Economies of Scope". Da die Pressen und Roboter unabhängig voneinander sind, lässt sich die Linie beliebig umkonfigurieren. Muss eine Station für ein einfacheres Bauteil übersprungen werden? Einfach die Roboter neu programmieren, um Presse Nr. 3 zu umgehen. Heute eine große Seitenkarosserie, morgen eine kleinere Kotflügel? Die Roboter können ihre Greiferwege sofort anpassen. Diese Modularität ermöglicht es Herstellern, unterschiedliche Produktmixe auf einer einzigen Anlage zu fertigen, weshalb Tandemlinien bei Tier-1-Lieferanten, die mehrere OEM-Plattformen bedienen müssen, bevorzugt werden.

Die operative Resilienz spricht ebenfalls für die Tandem-Lösung. Bei einer Transferpresstechnologie führt ein Ausfall des Hauptantriebs oder der Transferbahn zum Stillstand der gesamten Linie – „einer aus, alle aus“. Bei einer Tandemlinie kann bei einem Ausfall einer einzelnen Presse für Wartungszwecke gegebenenfalls ein Teilverfahren durchgeführt oder die defekte Einheit umgangen werden (abhängig vom Werkzeugprozess), was eine zusätzliche Redundanz bietet und Lieferpläne schützt.

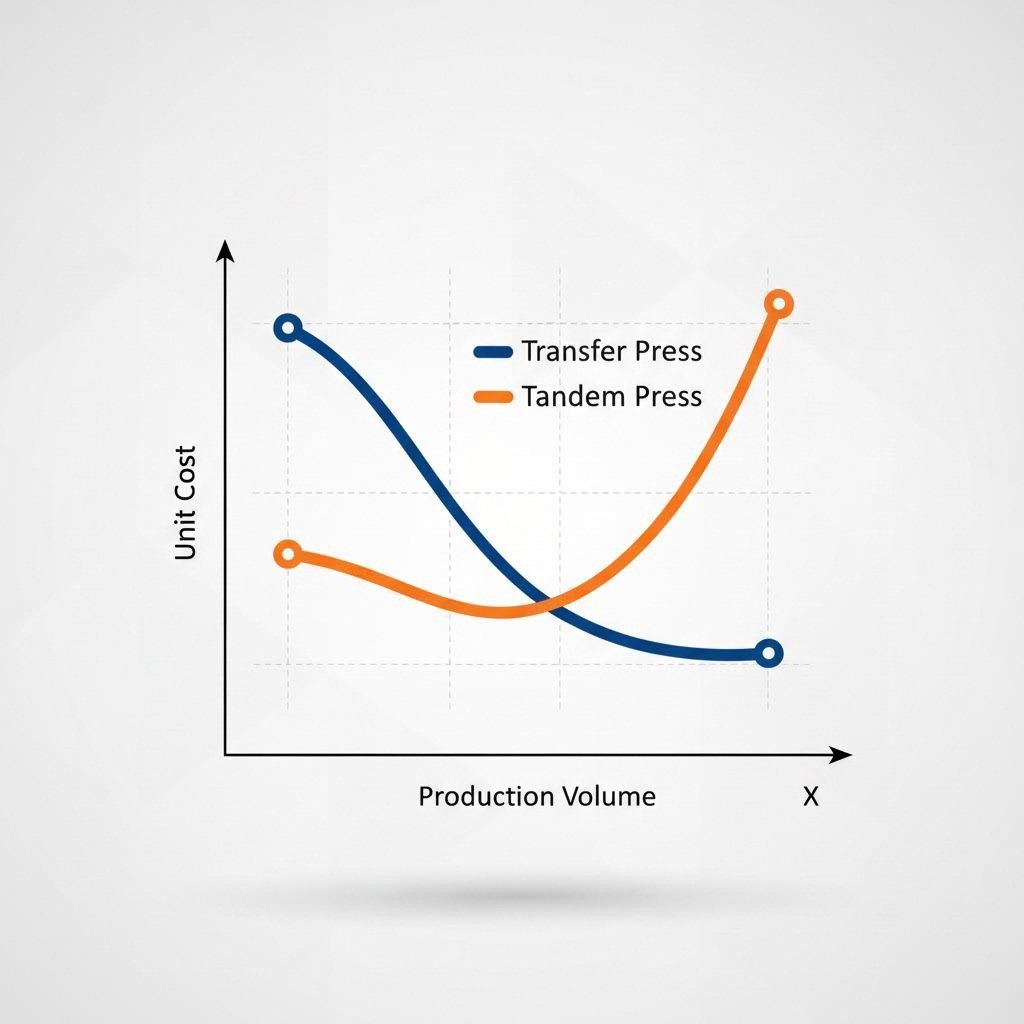

4. Wirtschaftliche Analyse: CAPEX vs. TCO

Die finanzielle Entscheidung beinhaltet mehr als nur den Listenpreis. Eine Transferpresse mit hoher Presskraft erfordert eine enorme vorab anzulegende Kapitalausgabe (CAPEX), nicht nur für die Maschine selbst, sondern auch für das massive Fundament und die speziellen Schwerlastkrane, die für die Installation benötigt werden. Es handelt sich um ein „Unternehmen-wettende“ Asset, das kontinuierlich laufen muss, um seine Kosten abzuschreiben.

Tandemlinien bieten ein flexibleres Investitionsmodell. Ein Hersteller könnte mit einer Linie aus drei Pressen beginnen und zwei Jahre später eine vierte oder fünfte Einheit hinzufügen, wenn das Geschäft wächst. Diese „phasierte Investition“ verbessert den Cashflow und reduziert das Risiko. Allerdings erzählt die Gesamtkosten des Eigentums (TCO) eine nuancenreiche Geschichte. Während Transferpressen anfänglich teurer sind, führt ihr zentralisierter Betrieb oft zu geringerem Energieverbrauch pro Bauteil und reduziertem Personalaufwand (ein Bediener im Vergleich zu potenziell mehreren bei einer großen Tandemlinie). Umgekehrt entstehen bei Tandemlinien höhere „weiche Kosten“ für die Wartung mehrerer Hydrauliksysteme, Robotersteuerungen und Sicherheitsverriegelungen.

Für Hersteller, bei denen die Kapitalausgabe für eine vollständige Transfer- oder Tandemlinie unerschwinglich ist oder bei denen das Produktionsvolumen unvorhersehbar schwankt, wird die Zusammenarbeit mit einem spezialisierten Vertragsfertiger zur strategischen Brücke. Unternehmen wie Shaoyi Metal Technology nutzen Präzisionspressen mit hohen Presskräften (bis zu 600 Tonnen), um IATF-16949-zertifizierte Bauteile bereitzustellen, und bieten einen skalierbaren Weg von der schnellen Prototypenerstellung bis zur Massenproduktion in hohem Volumen – ohne das Risiko fester Anlagevermögen.

5. Entscheidungsmatrix: Welche Lösung passt zu Ihnen?

Die Auswahl der richtigen Technologie erfordert, dass Sie Ihre Produktionsrealität anhand der Stärken der Maschine bewerten. Nutzen Sie diese Entscheidungsmatrix, um Ihre Investitionsstrategie zu leiten:

-

Wählen Sie eine Transferpresse, wenn:

- Volumen ist entscheidend: Sie jährlich mehr als 1 Mio. Teile derselben Komponente benötigen.

- Platz ist begrenzt: Sie eine maximale Ausbeute pro Quadratmeter Produktionsfläche benötigen.

- Die Bauteilgeometrie konstant ist: Sie produzieren eine Familie von Teilen mit ähnlichen Abmessungen und Transfer-Takten.

- Materialspareffizienz: Sie benötigen Tiefziehfähigkeiten mit präziser Steuerung, um Ausschuss zu minimieren.

-

Wählen Sie eine Tandemlinie, wenn:

- Der Mix hoch ist: Sie kleine Chargen von stark variierenden Teilen produzieren (z. B. Türen, Motorhauben und Säulen auf derselben Linie).

- Die Teile massiv sind: Die Bauteilabmessungen die Bettgröße von Standard-Transferpressen überschreiten (z. B. komplette Karosserieseiten).

- Das Budget gestaffelt ist: Sie die Kapitalinvestition über mehrere Jahre verteilen müssen.

- Resilienz kritisch ist: Sie können es sich nicht leisten, dass eine komplette Produktionslinie aufgrund des Ausfalls einer einzelnen Komponente stillsteht.

Fazit

Die Debatte zwischen tandempresse vs. Transferpresse Stanzen es geht nicht darum, welche Technologie überlegen ist, sondern welche besser zu Ihrem Geschäftsmodell passt. Die Transferpresse bleibt der unangefochtene König der Effizienz bei stabiler, hochvolumiger Massenproduktion. Die Tandemanlage, insbesondere mit moderner Servointegration, ist der agile Meister der Fertigung mit hoher Variantenvielfalt und kann schnell auf wechselnde Marktanforderungen reagieren. Durch die Analyse Ihres Produktionsvolumens, der Bauteilkomplexität und der langfristigen Flexibilitätsanforderungen können Sie die Anlage einsetzen, die Ihre Pressenanlage zu einem Wettbewerbsvorteil macht.

Häufig gestellte Fragen

1. Was ist der Hauptunterschied zwischen Tandem- und Transferpressen?

Der wesentliche Unterschied liegt in der Transfereinrichtung und der Maschinenstruktur. Eine Transferpresse ist eine einzige monolithische Maschine, bei der die Teile über interne Schienen zwischen Stationen bewegt werden. Eine Tandemanlage besteht aus einer Reihe einzelner, separater Pressen, zwischen denen die Teile mittels Roboterarmen oder Quertraverse-Automatisierung transportiert werden.

2. Welche Presse ist schneller?

Transferpressen sind in der Regel schneller und erreichen Geschwindigkeiten zwischen 15 und über 30 Hub pro Minute (SPM) aufgrund ihres synchronisierten mechanischen Transfers. Herkömmliche Tandemlinien arbeiten langsamer (8–15 SPM), wobei moderne servogesteuerte Tandemlinien diese Lücke schließen und Geschwindigkeiten von bis zu 21 SPM erreichen.

3. Kann eine Tandemlinie dieselben Teile herstellen wie eine Transferpresse?

Ja, beide Systeme können ähnliche Operationen wie Ziehen, Schneiden und Stanzen durchführen. Transferpressen sind jedoch durch ihre Tischgröße und den Transferabstand begrenzt, wodurch Tandemlinien besser für besonders große Teile wie Karosserieseiten geeignet sind, die mehr Platz zwischen den Stationen benötigen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —