Gasfedern mit Stickstoff in Stanzwerkzeugen: Der Leitfaden für Ingenieure zu Kraft und Präzision

Zusammenfassung

Gasdruckfedern mit Stickstoff in Stanzwerkzeugen sind hydraulische Hochdruckkomponenten, die inertes Stickstoffgas nutzen, um in einem kompakten Zylinder erhebliche Kräfte zu erzeugen, die weit über die Leistungsfähigkeit herkömmlicher mechanischer Schraubenfedern hinausgehen. Durch die konstante Druckaufrechterhaltung während des Hubes verbessern sie die Teilequalität deutlich und reduzieren die Baugröße des Werkzeugs.

Für Hersteller im Automobil- und Industriebereich liegt der Hauptvorteil in ihrer kraftdichte und Langlebigkeit. Im Gegensatz zu Schraubenfedern, die ermüden und ihre Vorspannung verlieren, liefern Gasdruckfedern mit Stickstoff sofortige Kontaktkraft und können präzise auf bestimmte Tonnageanforderungen eingestellt werden, wodurch sie zum Standard bei modernen, hochvolumigen Metallstanzprozessen geworden sind.

Grundlagen: Funktionsweise und Einsatz in Stanzwerkzeugen

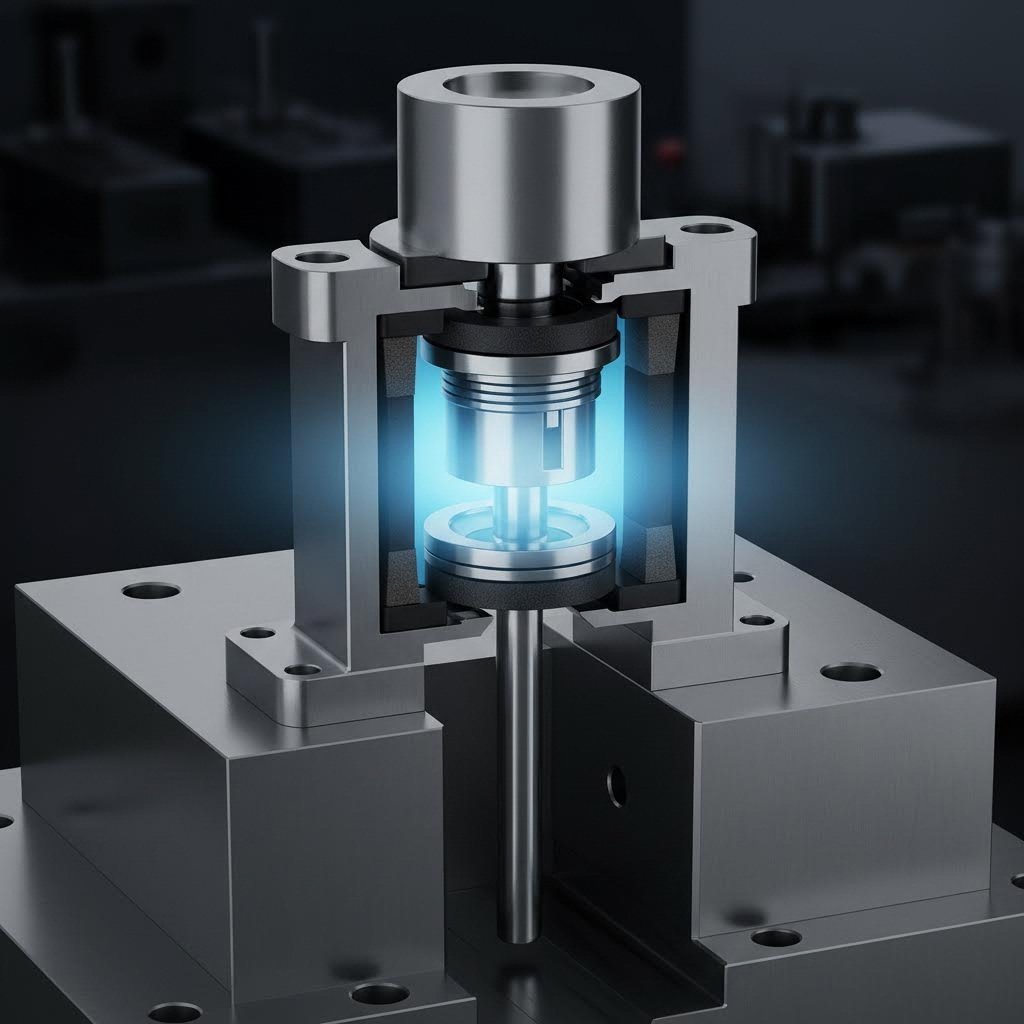

Im Kern funktioniert eine Gasfeder mit Stickstoff als ein geschlossenes System, das unter Druck stehendes Stickstoffgas, eine Kolbenstange und einen speziellen Zylinder enthält. Wenn die Presse schließt, komprimiert der Kolben das Gas und speichert potenzielle Energie, die freigesetzt wird, wenn die Presse öffnet. Dieser Mechanismus ermöglicht eine wesentlich höhere kraftdichte als mechanische Alternativen, was bedeutet, dass eine kleine Gasfeder die gleiche Kraft ausüben kann wie eine deutlich größere Schraubenfeder.

Die Wahl des Stickstoffs ist nicht willkürlich; es ist ein inertes Gas , das für die Langlebigkeit des Bauteils entscheidend ist. Wie Special Springs hervorhebt, verhindert die Inertheit des Stickstoffs Oxidation und Korrosion innerhalb des Zylinders und sorgt dafür, dass die internen Dichtungen und Schmieröle stabil bleiben, selbst bei der hohen Hitze, die durch schnelle Stanzzyklen entsteht. Wenn Sauerstoff oder Druckluft verwendet würden, könnte die Kombination aus Öl und Hitze zu Verbrennung oder einer schnellen Alterung der Dichtungen führen.

In einer typischen Stanzwerkzeug-Anordnung werden diese Federn zwischen den Werkzeugplatten – oft in der Halteplatte oder Abstreiferplatte – positioniert, um das Blech festzuhalten, bevor der Formstempel das Material berührt. Diese „Haltepad“-Funktion ist entscheidend, da sie verhindert, dass sich das Metall während des Tiefziehvorgangs wellt oder reißt. Da Stickstofffedern einstellbarer Druck , können Ingenieure die Haltekraft einfach durch Anpassung der Gasfüllung feinjustieren, eine Flexibilität, die mechanische Federn nicht bieten.

Kritischer Vergleich: Stickstoff-Gasfedern vs. Mechanische Schraubenfedern

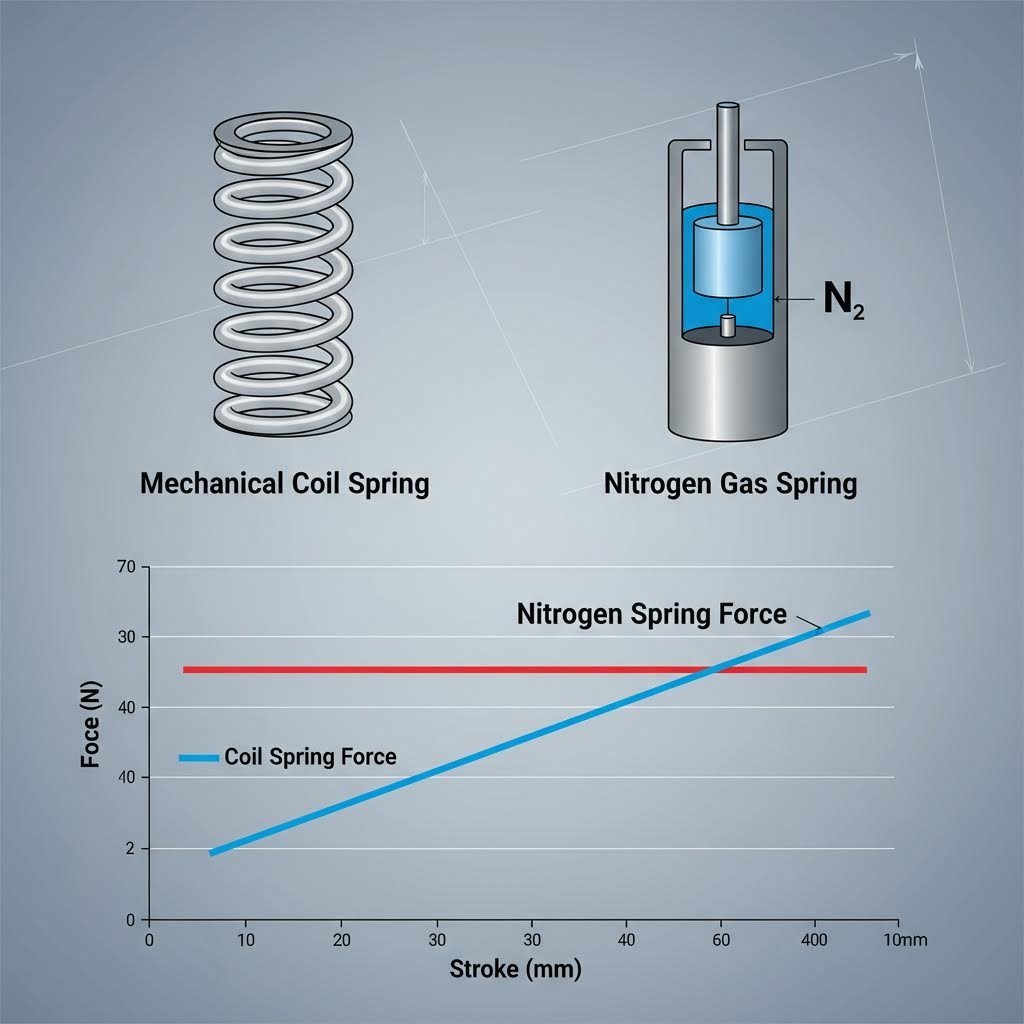

Der Wechsel von mechanischen Schraubenfedern zu Stickstoff-Gasfedern wird häufig durch die Notwendigkeit höherer Präzision und platzsparender Bauweise motiviert. Während Schraubenfedern kostengünstig und einfach sind, weisen sie eine lineare Kraftkurve auf – sie erzeugen bei Erstkontakt (Vorspannung) nur geringe Kraft und erreichen die maximale Kraft erst bei vollständiger Kompression. Stickstofffedern hingegen liefern unmittelbar nach dem Kontakt nahezu maximale Kraft.

| Funktion | Mechanische Schraubenfedern | Stickstoff-Gasfedern |

|---|---|---|

| Kraftkurve | Linear (niedrige Anfangskraft, hohe Endkraft) | Flacher (hohe Anfangskraft, gleichmäßiger Anstieg) |

| Raumeffizienz | Niedrig (benötigt große Taschen/viele Federn) | Hoch (kompakt, hohe Kraftdichte) |

| Lebensdauer | Begrenzt (anfällig für Ermüdung/Bruch) | Verlängert (Millionen von Zyklen mit Wartung) |

| Anpassung | Keine (Feder muss ersetzt werden) | Hoch (Gasdruck einstellbar) |

| Anfangskosten | Niedrig | Mäßig bis hoch |

Platzbeschränkungen sind oft der entscheidende Faktor. Bei komplexen Automobilformen ist die „Schließhöhe“ (der verfügbare Platz, wenn die Form geschlossen ist) knapp bemessen. Ein einzelner Stickstoffzylinder kann häufig eine Gruppe von 5–10 Schraubenfedern ersetzen und reduziert dadurch das Volumen der Form erheblich. Dies ermöglicht mehr Stationen in einer fortlaufenden Form oder einfach ein kleineres, leichteres Werkzeug, das günstiger in Handhabung und Lagerung ist.

Darüber hinaus ist die Zuverlässigkeit ein wesentlicher Unterschiedsfaktor. Schraubenfedern können unvorhersehbar brechen, wodurch Metallteile in das Werkzeug gelangen und katastrophalen Schaden verursachen. Stickstofffedern verschleißen bei sachgemäßer Wartung schrittweise. Moderne Konstruktionen von Herstellern wie Ready Technology verfügen über „bohrungsversiegelte“ Systeme und schwimmende Führungsnocken, die Schäden durch seitliche Belastung widerstehen, und gewährleisten Millionen von Hubzyklen, bevor eine Überholung erforderlich ist.

Auswahlführer: Berechnung von Kraft- und Hubanforderungen

Die Auswahl des richtigen Stickstoff-Gasdruckzylinders erfordert präzise technische Berechnungen. Ziel ist es, die erforderliche Haltekraft mit dem verfügbaren Bauraum und der Pressenkapazität in Einklang zu bringen. Ein üblicher Ansatz zur Bestimmung der benötigten Anzahl an Federn besteht darin, die gesamte erforderliche Kraft durch die maximale verfügbare Kraft eines gewählten Federdurchmessers zu teilen.

Berechnung der Hublänge

Gemäß den Anwendungsrichtlinien von Harslepress sollten Sie niemals eine Feder mit einer Hublänge wählen, die exakt der Werkzeugbewegung entspricht. Ein Sicherheitsabstand ist unerlässlich, um ein Aufsitzen des Kolbens zu verhindern, was sofortigen Ausfall verursacht.

- FORMEL: Mindesthub = Werkzeugweg + 10 % Sicherheitsmarge.

- Beispiel: Wenn Ihr Werkzeugweg 50 mm beträgt, verwenden Sie keine 50-mm-Feder. Wählen Sie eine Feder mit mindestens 55 mm Hub (meist aufgerundet auf ein Standardmodell mit 60 mm oder 63 mm).

Kraftverteilung

Es reicht nicht aus, nur die Gesamtkraftanforderung zu erfüllen; die Kraft muss gleichmäßig über die Druckplatte verteilt werden, um Kippen oder Verkanten zu verhindern. Ingenieure richten sich in der Regel nach ISO- oder VDI-Richtlinien (wie beispielsweise VDI 3003), um die Kompatibilität sicherzustellen. Bei Nachrüstungen kann es notwendig sein, eine „kompakte“ oder „sehr kompakte“ Baureihe zu wählen, wenn die Matrizenhöhe begrenzt ist, wobei diese oft kürzere maximale Hublängen im Vergleich zu ISO-Standardmodellen aufweisen.

Installation, Wartung und Sicherheitsstandards

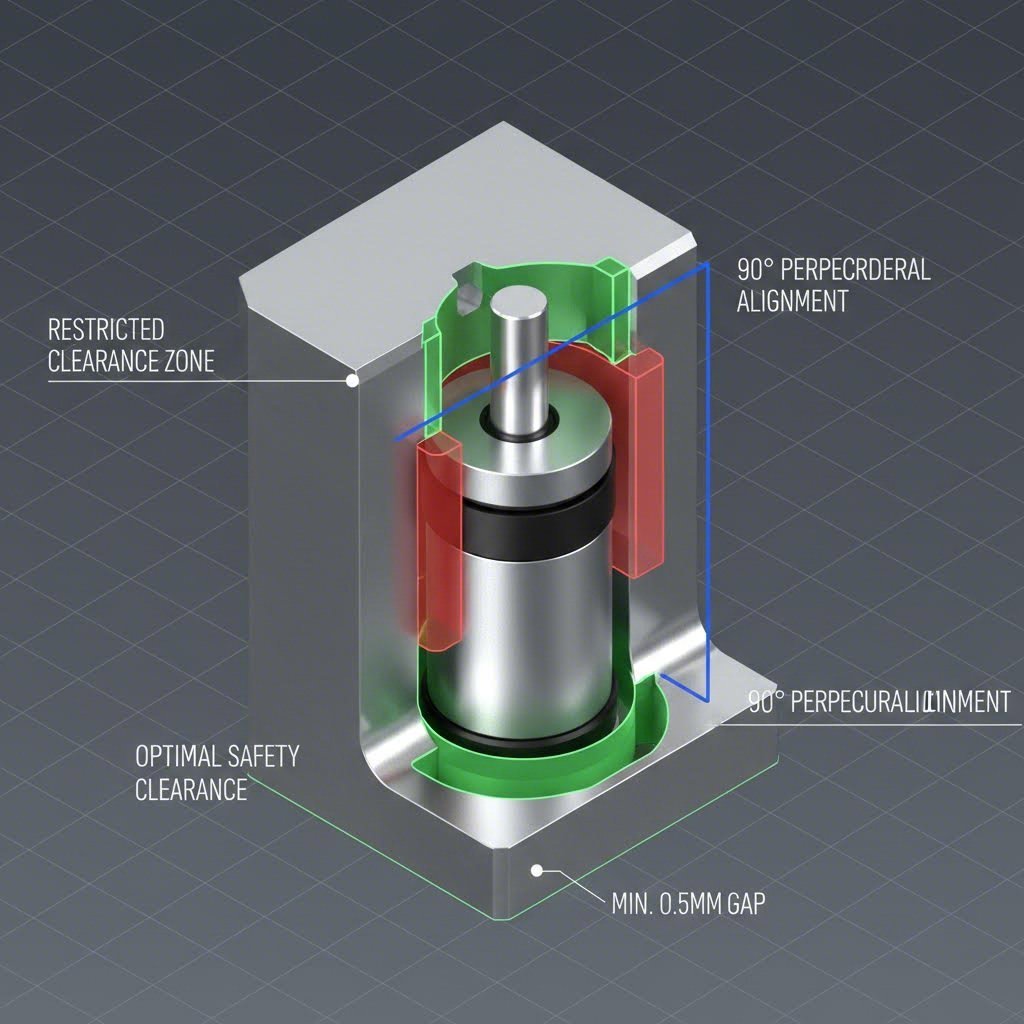

Sicherheit hat höchste Priorität beim Arbeiten mit Hochdruckzylindern. Eine Stickstofffeder ist im Grunde ein Druckbehälter, und unsachgemäße Handhabung kann gefährlich sein. Die wichtigste Installationsregel besteht darin, sicherzustellen, dass die Taschentiefe ausreicht, um den Zylinderkörper zu unterstützen. Im Allgemeinen sollte die Taschentiefe mindestens 50 % der Kartuschenlänge betragen, um Stabilität und Senkrechtstellung zu gewährleisten.

Beste Anlagenpraktiken

- Senkrechtstellung: Die Feder muss 90° an der Kontaktfläche angebracht sein. Selbst ein geringer Winkel kann zu einer Seitenaufladung führen, wodurch die Dichtungen vorzeitig abgenutzt werden.

- Freiraum: Halten Sie einen Taschenfreiraum von 0,5 mm bis 1,0 mm. Eine enge Passform kann dazu führen, dass sich der Zylinder bindet, wenn während des Betriebs eine thermische Ausdehnung auftritt.

- Abwasser: Wenn die Matrize schwere Schmierstoffe verwendet, stellen Sie sicher, dass die Taschen Abflusskanäle haben. Der hydrostatische Druck von eingeschlossenen Flüssigkeiten kann den Zylinder zerquetschen.

Das Risiko besteht am höchsten, wenn man es zerlegt. Niemals versuche, eine Gasquelle zu öffnen, ohne zuvor das Stickstoffgas vollständig zu entlüften. Die meisten Hersteller verfügen über ein spezifisches Deflationsklep oder eine spezifische Schraube. Wie Harslepress empfiehlt, drücken Sie mit einem Sechserschlüssel den Ventilkern langsam (und weisen Sie ihn weg von Ihnen) so lange, bis das Zischen aufhört, bevor Sie die Halterungen entfernen.

Führende Hersteller und Austauschbarkeit

Der Markt wird von mehreren etablierten Herstellern bedient, darunter DADCO , Hyson, das ist nicht wahr. , - Ich weiß. , und Special Springs . Viele dieser Marken halten sich an den ISO 11901-Standard, der ein gewisses Maß an Austauschbarkeit ermöglicht. Beispielsweise kann eine DADCO ISO-Serie-Feder häufig durch ein gleichwertiges Modell von Kaller oder Hyson ausgetauscht werden, ohne dass die Matrizenaufnahme verändert werden muss, was die Wartung bei globalen Stanzprogrammen vereinfacht.

Allerdings können, obwohl die Außenmaße identisch sein mögen, interne Technologien wie Dichtsysteme und Kolbenführungen variieren. Die UltraPak kassetten von DADCO und die Design-Tite systeme von Ready Technology sind proprietäre Merkmale, die darauf ausgelegt sind, die Lebensdauer in verschmutzten Stanzumgebungen zu verlängern. Einkaufsteams sollten die Anschaffungskosten gegen die „Kosten pro Hub“ abwägen – eine günstigere Feder, die alle 500.000 Zyklen ausfällt, ist deutlich teurer als eine hochwertige Feder mit einer Lebensdauer von 2 Millionen Zyklen, wenn man den Ausfallzeitverlust berücksichtigt.

Sobald die Werkzeuge und Komponenten festgelegt sind, liegt der Fokus auf der Produktion. Für Hersteller, die den Schritt vom Prototyping zur Massenproduktion machen, ist die Zusammenarbeit mit einem erfahrenen Stanztechnik-Anbieter entscheidend, um diese Technologien effektiv zu nutzen. Beschleunigen Sie Ihre automobilen Produktionsprozesse mit den umfassenden Stanzlösungen von Shaoyi Metal Technology , die fortschrittliche Werkzeugstandards nutzen, um präzise Komponenten wie Querlenker und Subrahmen herzustellen. Ihre Expertise schließt die Lücke zwischen Komponentenauswahl und hochvolumigen, IATF 16949-zertifizierten Fertigungsprozessen.

Fazit

Stickstoffgasfedern haben die Metallumformindustrie revolutioniert, indem sie Kraft von Volumen entkoppeln. Sie ermöglichen es Ingenieuren, kompakte, leistungsstarke Werkzeuge zu konstruieren, die hochwertigere Teile mit weniger Ausschuss erzeugen. Durch das Verständnis der Grundlagen der Kraftdichte, die Einhaltung strenger Sicherheitsprotokolle bei der Installation und die Auswahl renommierter, ISO-konformer Marken können Hersteller Ausfallzeiten deutlich reduzieren und die Lebensdauer ihrer Werkzeuge verlängern.

Die anfängliche Investition in Stickstofftechnologie zahlt sich durch gleichbleibende Teilequalität und geringeren Wartungsaufwand aus. Egal, ob ein altes mechanisches Werkzeug nachgerüstet oder ein neues fortlaufendes Werkzeug entwickelt wird – die Stickstoffgasfeder ist eine unverzichtbare Komponente in der modernen Fertigung.

Häufig gestellte Fragen

1. Kann ich Schraubenfedern direkt durch Stickstoffgasfedern ersetzen?

Ja, aber es erfordert eine Berechnung. Sie können sie nicht einfach eins zu eins allein nach Größe austauschen. Sie müssen die Gesamtkraft berechnen, die von den Schraubenfedern bereitgestellt wird, und Stickstofffedern auswählen, die dieser Kraft entsprechen. Häufig werden weniger Stickstofffedern benötigt, um die Arbeit vieler Schraubenfedern zu übernehmen, was möglicherweise eine Modifizierung der Druckplatte des Werkzeugs zur gleichmäßigen Kraftverteilung erforderlich macht.

2. Wie oft müssen Stickstoff-Gasfedern nachgefüllt werden?

In einem gut gewarteten Werkzeug können Stickstofffedern Millionen von Zyklen lang verwendet werden, ohne nachgefüllt werden zu müssen. Ein geringer Druckverlust (ca. 10 % pro Jahr) ist jedoch normal. Es wird empfohlen, den Druck während der regelmäßigen Wartungsintervalle des Werkzeugs zu prüfen, typischerweise alle 6 bis 12 Monate, abhängig vom Nutzungsumfang.

3. Was ist der Unterschied zwischen selbständigen und verbundenen Systemen?

Eine eigenständige Federung funktioniert unabhängig mit einer eigenen internen Gasfüllung. Ein verbundenes System verbindet mehrere Federn über Schläuche mit einem Bedienfeld und einem externen Tank. Verbundene Systeme ermöglichen es, den Druck aller Federn gleichzeitig von außerhalb der Presse aus zu überwachen und einzustellen, was ideal für große Automobilformen ist, die häufige Druckanpassungen erfordern.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —