Geheimnisse des Stahlblech-Laserschneidens: Faser vs. CO2 und wann jeder gewinnt

Was Laser-Schneiden von Stahlblechen für die moderne Fertigung tatsächlich bedeutet

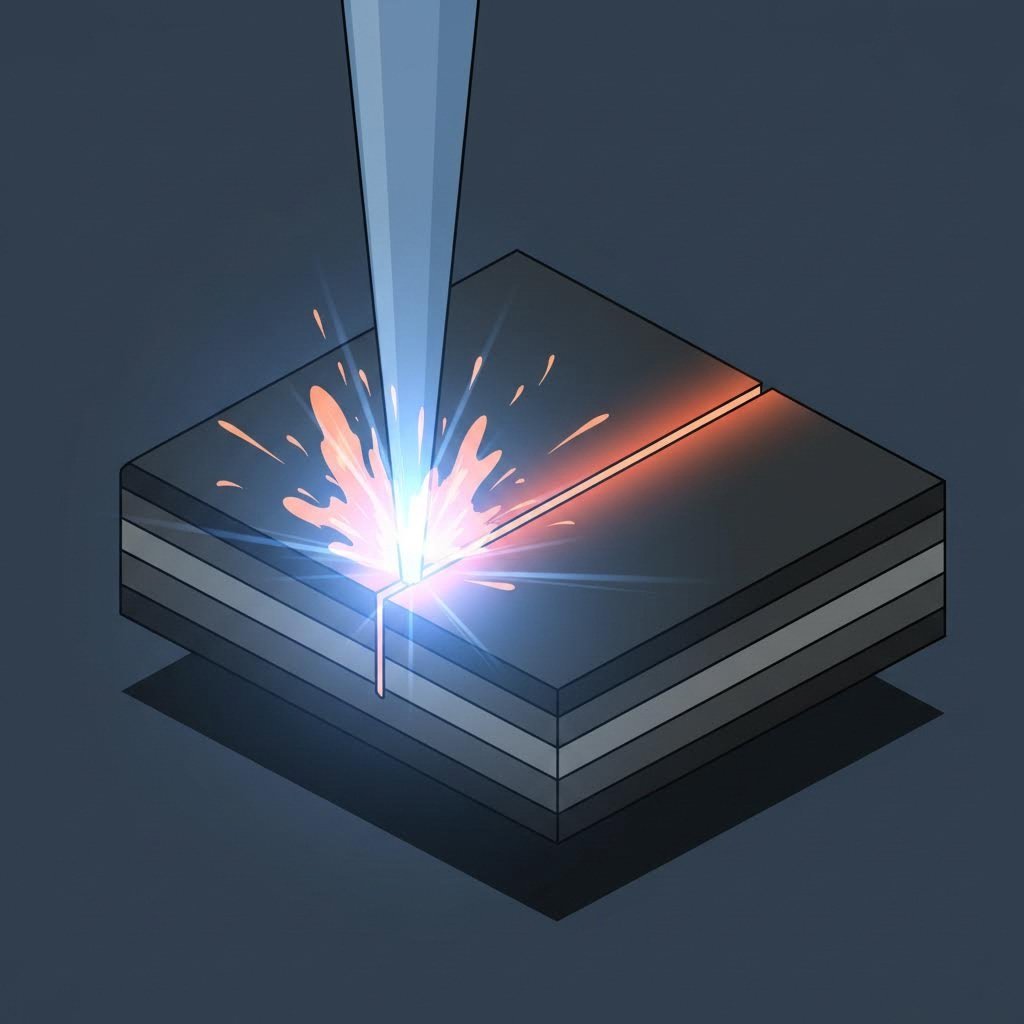

Haben Sie jemals beobachtet, wie ein gebündelter Lichtstrahl durch massiven Stahl schneidet, als wäre es ein heißes Messer durch Butter? Genau das passiert beim Laser-Schneiden von Stahlblechen – und verändert die Art und Weise, wie Hersteller präzise Metallbearbeitung betreiben .

Das Laser-Schneiden von Stahlblechen ist ein präziser thermischer Schneidprozess, bei dem ein hochleistungsfähiger, fokussierter Laserstrahl das Material entlang einer programmierten Bahn schmilzt, verbrennt oder verdampft, während Hilfsgase das geschmolzene Material entfernen, um außergewöhnlich saubere und genaue Schnitte zu erzielen.

Dieser Prozess hat sich als Goldstandard für die Stahlverarbeitung in unzähligen Branchen etabliert. Doch was macht ihn so revolutionär? Wir zerlegen die Wissenschaft dahinter und finden heraus, warum Präzision in der heutigen Fertigungslandschaft wichtiger denn je ist.

Die Wissenschaft hinter dem Laserschneiden von Stahl

Stellen Sie sich vor, man konzentriert die Energie von Tausenden Glühbirnen in einem Strahl, der schmäler ist als ein menschliches Haar. Genau das tut ein Laserschneider beim Bearbeiten einer Metallplatte. Der Begriff „Laser“ steht dabei für Light Amplification by Stimulated Emission of Radiation – eine Technologie, die sich seit ihrer Erfindung im Jahr 1960 stark weiterentwickelt hat.

So funktioniert der Prozess in der Praxis:

- Ein Laserresonator erzeugt einen hochleistungsfähigen Strahl gebündelten Lichts

- Spiegel und Fokussierlinsen leiten und konzentrieren diesen Strahl auf einen extrem kleinen Brennpunkt

- Der fokussierte Strahl erhitzt den Stahl rasch bis zum Schmelz- oder Verdampfungspunkt

- Zusatzgase (typischerweise Sauerstoff oder Stickstoff) blasen das geschmolzene Material weg

- CNC-gesteuerte Bewegung führt den Laser entlang des programmierten Schneidpfads

Das Ergebnis? Schnitte mit Toleranzen unter ±0,01 Zoll – eine Präzision, die herkömmliche Schneidverfahren einfach nicht erreichen können. Dieses Maß an Genauigkeit macht die Lasertechnologie ideal für Blechfertigungsprojekte, die komplizierte Geometrien und enge Spezifikationen erfordern.

Zwei Haupttypen von Lasern dominieren das Stahlschneiden: Faserlaser und CO2-Laser. Faserlaser nutzen optische Fasern, die mit Seltenen Erden dotiert sind, um Licht zu verstärken, und erzeugen eine Wellenlänge von 1,06 Mikrometern. CO2-Laser, entwickelt von Kumar Patel bei Bell Labs im Jahr 1964, verwenden eine Gasentladung, um einen Infrarotstrahl mit einer Wellenlänge von 10,6 Mikrometern zu erzeugen. Jede dieser Wellenlängen interagiert unterschiedlich mit Stahloberflächen – ein Unterschied, der entscheidend wird, wenn es darum geht, den richtigen Metallschneider für spezifische Anwendungen auszuwählen.

Warum Präzision in der modernen Fertigung wichtig ist

Sie fragen sich vielleicht: Spielt ein Bruchteil eines Millimeters wirklich eine so große Rolle? In der modernen Fertigung lautet die Antwort eindeutig: Ja.

Betrachten Sie automobile Bauteile, bei denen Teile mit mikroskopisch genauen Toleranzen zusammenpassen müssen, oder Luft- und Raumfahrtanwendungen, bei denen die strukturelle Integrität von exakten Spezifikationen abhängt. Herkömmliche Schneidverfahren wie Plasmaschneiden oder mechanisches Abkanten verursachen Schwankungen, die sich während der Montage zu erheblichen Problemen aufschaukeln können.

Das Laserschneiden beseitigt diese Probleme durch mehrere entscheidende Vorteile:

- Konsistenz: Jeder Schnitt folgt exakt dem gleichen programmierten Pfad

- Minimale Materialeinwirkung: Die fokussierte Wärmeeinwirkung reduziert Verzug

- Fähigkeit zur komplexen Geometrie: Intrikate Muster, die mit mechanischem Schneiden unmöglich wären

- Verringerte Nachbearbeitung: Saubere Kanten erfordern oft keine zusätzliche Oberflächenbearbeitung

Diese Präzision führt direkt zu Kosteneinsparungen. Wenn Teile bereits beim ersten Mal perfekt passen, entfallen Nacharbeit, Ausschussraten sinken und die Produktionszeiten verkürzen sich. Für Metallbearbeitungsunternehmen, die auf dem heutigen anspruchsvollen Markt konkurrieren, sind diese Effizienzsteigerungen nicht nur wünschenswert – sie sind überlebenswichtig.

Während wir im Folgenden die Unterschiede zwischen Faser- und CO2-Lasern untersuchen, werden Sie feststellen, dass die Wahl der richtigen Technologie von Faktoren wie Materialstärke, Produktionsvolumen und gewünschter Kantenqualität abhängt. Das Verständnis dieser Feinheiten ist der erste Schritt, um die Stahlbearbeitung mit Lasertechnologie zu beherrschen.

Faserlaser vs. CO2-Laser-Leistung bei Stahlblechen

Sie haben sich also entschieden, dass das Laserschneiden für Ihr Stahlprojekt geeignet ist – aber welche Art von Laser sollten Sie wählen? Diese Frage hat in Fertigungsbetrieben weltweit bereits unzählige Diskussionen ausgelöst, und das aus gutem Grund. Der Unterschied zwischen Faser- und CO2-Lasern ist nicht nur technisches Fachjargon; er beeinflusst direkt Ihre Schneidgeschwindigkeit, Betriebskosten und die endgültige Kantenqualität.

Klären wir die Verwirrung und betrachten genau, wann jede Technologie überlegen ist.

Vorteile des Faserlasers bei der Stahlblechbearbeitung

Faserlaser haben die Art und Weise, wie Hersteller das Laserschneiden von Metallen angehen, in den letzten zehn Jahren revolutioniert. Ihre Geheimwaffe? Eine Wellenlänge von etwa 1,06 Mikrometern, die Stahl äußerst effizient absorbiert. Diese kürzere Wellenlänge ermöglicht eine engere Fokussierung des Strahls und tiefere Materialdurchdringung— was zu saubereren Schnitten und schnelleren Bearbeitungsgeschwindigkeiten führt .

Wenn Sie mit einer Metall-Laserschneidmaschine arbeiten, die durch Fasertechnologie angetrieben wird, werden Sie mehrere deutliche Vorteile bemerken:

- Energieeffizienz: Faserlaser wandeln bis zu 30 % der eingespeisten Energie in nutzbare Laserleistung um, im Vergleich zu nur 10–15 % bei CO2-Systemen—was Ihre Stromkosten potenziell halbieren kann

- Überlegene Geschwindigkeit bei dünnen Materialien: Bei der Bearbeitung von Stahlblechen mit einer Dicke unter 6 mm können Faserlaser 2- bis 3-mal schneller arbeiten als vergleichbare CO2-Anlagen

- Minimaler Wartungsaufwand: Das Festkörpierdesign eliminiert Spiegeljustierungen und Nachfüllen von Gasen und reduziert die wöchentliche Wartung von 4–5 Stunden (CO2) auf weniger als 30 Minuten

- Verlängerte Lebensdauer: Faserlaserschneider können zuverlässig 25.000 bis 100.000 Betriebsstunden lang eingesetzt werden, bevor umfangreiche Wartungsarbeiten erforderlich sind

Das Strahlführungssystem verdeutlicht dies deutlich. Faseroptische Laser übertragen ihren Strahl durch geschützte Glasfaserkabel, wodurch der optische Pfad vollständig vor Verunreinigungen abgeschirmt ist. Diese monolithische Konfiguration bedeutet weniger bewegliche Teile, geringeren Verschleiß und eine gleichbleibend hohe Ausgangsqualität – selbst unter anspruchsvollen Werkstattbedingungen.

Für Betriebe, die große Mengen von dünnen bis mitteldicken Stahlblechen verarbeiten, liefert ein Metallschneidlaser mit Fasertechnologie oft die beste Kapitalrendite. Der Geschwindigkeitsvorteil addiert sich bei jedem bearbeiteten Blech, während niedrigere Betriebskosten Jahr für Jahr Kosten einsparen.

Wann CO2-Laser immer noch sinnvoll sind

Man sollte CO2-Technologie dennoch nicht vorschnell ausschließen. Obwohl Faseroptiklaser Schlagzeilen machen, bleiben CO2-Anlagen in bestimmten Anwendungen wertvolle Arbeitstiere.

CO2-Laser erzeugen ihren Strahl durch ein elektrisch angeregtes Gasgemisch und erzeugen Infrarotlicht bei 10,6 Mikron. Obwohl diese längere Wellenlänge nicht so effizient in Stahl absorbiert wird wie die kürzere Wellenlänge von Fasern, bietet sie einzigartige Eigenschaften, die es zu berücksichtigen gilt:

- Leistungs-Skalierbarkeit: Hochleistungs-CO2-Laser können Zehntausende von Kilowatt liefern und manchmal das übertreffen, was Fasertechnologien zu wettbewerbsfähigen Preisen anbieten

- Materialvielseitigkeit: Derselbe CO2-Laser-Metallschneidmaschine kann nichtmetallische Materialien wie Holz, Acryl und Textilien verarbeiten – ideal für Betriebe mit vielfältigen Materialanforderungen

- Etablierte Technologie: Jahrzehnte der Weiterentwicklung bedeuten, dass CO2-Systeme gut verstanden sind und umfangreiche Bedienerexpertise verfügbar ist

CO2-Laser erfordern jedoch mehr Aufmerksamkeit. Die Strahlführung beruht auf Umlenkspiegeln, die sich in Balgsystemen befinden und im Laufe der Zeit Verschmutzungen ansammeln. Temperaturschwankungen können die Spiegel verformen, was die Leistungsübertragung verringert und den Strahl möglicherweise aus der Ausrichtung bringt. Das kostspieligste Problem tritt auf, wenn reflektiertes Laserlicht den teuren Oszillator beschädigt – ein Risiko, das Fasersysteme größtenteils vermeiden.

Für Betriebe, die bereits über CO2-Anlagen mit abgeschriebenen Investitionskosten verfügen, ist die Weiterverwendung dieser Maschinen für geeignete Anwendungen oft wirtschaftlich sinnvoll. Ebenso können Unternehmen, die einen Desktop-Faserlaser für kleinere Arbeiten neben einer größeren Schneidmaschine für die Produktion benötigen, hybride Ansätze sinnvoll finden.

| Leistungsklasse | Faserlaser | CO2-Laser |

|---|---|---|

| Schneidgeschwindigkeit (dünner Stahl <3 mm) | 2-3x schneller | Basisschneidgeschwindigkeit |

| Schneidgeschwindigkeit (dicker Stahl >12 mm) | Vergleichbar bis leicht schneller | Traditionell stärker, Unterschied heute ausgeglichen |

| Betriebskosten | Bis zu 50 % geringerer Stromverbrauch | Höherer Energieverbrauch, Nachfüllen von Gas erforderlich |

| Kantenqualität bei Stahl | Ausgezeichnet, minimaler wärmeeinflusster Bereich | Gut, leicht größerer wärmebeeinflusster Bereich |

| Materialvielseitigkeit | Optimiert für Metalle | Verarbeitet Metalle und Nichtmetalle |

| Wartungsdauer | <30 Minuten wöchentlich | 4-5 Stunden wöchentlich |

| Erwartete Lebensdauer | 25.000–100.000 Stunden | 10.000–20.000 Stunden |

Der Wellenlängenunterschied bestimmt letztendlich, wie jeder Laser mit Ihrem Stahlblech interagiert. Die 1,06-Mikron-Wellenlänge des Fasers ist von metallischen Materialien gut absorbierbar, wodurch minimale wärmebeeinflusste Zonen und präzise Schnitte entstehen. Die 10,6-Mikron-Wellenlänge des CO2-Lasers benötigt mehr Energie, um ähnliche Ergebnisse beim Stahl zu erzielen, überzeugt jedoch, wenn Vielseitigkeit bezüglich der Materialarten am wichtigsten ist.

Das Verständnis dieser Unterschiede hilft Ihnen dabei, die richtige Technologie an Ihre spezifischen Anforderungen hinsichtlich Stahlsorte und -dicke anzupassen – genau das werden wir als Nächstes untersuchen.

Die richtige Stahlsorte für den erfolgreichen Laserschnitt wählen

Hier ist eine Frage, die Amateur-Schlosser von erfahrenen Profis trennt: Spielt der von Ihnen gewählte Stahl für das Laserschneiden tatsächlich eine Rolle? Die Antwort könnte Sie überraschen – die Materialauswahl kann Ihr gesamtes Projekt beeinflussen, noch bevor der Laser überhaupt gezündet wird.

Nicht alle Stähle sind beim Laserschneiden gleichwertig. Das Verständnis des Unterschieds zwischen „Lasergüte“-Stahl und Standardmaterial ist der erste Schritt zu konsistenten, hochwertigen Schnitten bei jeder Anwendung.

Eigenschaften beim Schneiden von Baustahl im Vergleich zu Edelstahl

Wenn Sie Edelstahlplatten schneiden, arbeiten Sie mit einem grundlegend anderen Material als Baustahl – und Ihre Lasereinstellungen müssen diesen Unterschied widerspiegeln.

Kohlenstoffstahl bleibt der arbeitspferd der Laserschneidoperationen seine vorhersehbare Zusammensetzung und relativ geringe Reflektivität machen es für Bediener, die noch dabei sind, die Parameteroptimierung zu erlernen, fehlertoleranter. Sauerstoff als Hilfsgas reagiert exotherm mit Baustahl während des Schneidens, wodurch zusätzliche Energie in den Prozess eingebracht wird und schnellere Schneidgeschwindigkeiten bei dickeren Materialabschnitten ermöglicht werden.

Edelstahlbleche stellen besondere Herausforderungen dar, die Respekt verlangen:

- Hohe Reflexionsfähigkeit: Austenitische Sorten wie Edelstahlblech 304 und Edelstahl 316 reflektieren bis zu 70 % der Faserlaserenergie – deutlich mehr als Baustahl

- Erhöhte Schmelzviskosität: Der Chrom- und Nickelgehalt erzeugt eine dickflüssigere, zähflüssigere Schmelze, die sich durch das Hilfsgas nur schwer ausblasen lässt

- Neigung zur Schlaggerbildung: Die viskose Schmelze kann an der Unterseite der Schnitte „Tränen“-ähnliche Schlacke bilden, wenn die Parameter nicht optimiert sind

- Empfindlichkeit gegenüber der Zusammensetzung: Unter extremer Laserhitze können niedrigsiedende Elemente wie Zink und Mangan bevorzugt verdampfen, was die Korrosionsbeständigkeit der Kanten beeinträchtigen könnte

Wie schneidet man erfolgreich Edelstahlblech? Der Schlüssel liegt in der Parameteranpassung. Eine höhere Laserleistung gleicht Reflexionsverluste aus, während Stickstoff als Zusatzgas die Oxidation verhindert und silberweiße Kanten erzeugt, die den ästhetischen Reiz des Materials bewahren. Bei gebürstetem Edelstahlblech, wo das Oberflächenaussehen wichtig ist, wird diese Verhinderung von Oxidation noch kritischer.

Verzinktes Blech bringt eine weitere Variable mit sich: die Zinkschicht. Diese Schutzschicht verdampft bei niedrigeren Temperaturen als der Grundstahl und erzeugt Zinkdämpfe, die die Schnittqualität beeinträchtigen können. Viele Verarbeiter stellen fest, dass leicht langsamere Schneidgeschwindigkeiten und eine verbesserte Belüftung helfen, diese Herausforderungen zu bewältigen, während gleichzeitig die Kantenqualität erhalten bleibt.

Anforderungen an die Oberflächenvorbereitung vor dem Schneiden

Stellen Sie sich vor, Sie müssten durch Stahl schneiden, der verformt, mit Zunder bedeckt oder mit Ölen verunreinigt ist. Selbst der leistungsstärkste Laser hat unter diesen Bedingungen Schwierigkeiten – und die resultierenden Schnitte zeigen dies deutlich.

„Laser-Qualität“-Stahl existiert genau aus diesem Grund. Laut Steel Warehouse durchläuft Material in Laser-Qualität eine spezielle Bearbeitung in einer Glühwalzlinie, die eine Tempermühle, einen Glätter, einen Nivellierer und eine kontinuierliche Rotationsschere umfasst. Dadurch wird das Bandgedächtnis eliminiert und sichergestellt, dass das Material während der Verarbeitung absolut „tischflach“ liegt.

Warum ist Flachheit so wichtig? Der Fokus des Lasers ist auf einen bestimmten Abstand zur Materialoberfläche eingestellt. Wenn sich der Stahl verzieht oder das Bandgedächtnis behält, variiert dieser Fokusabstand über die gesamte Blechoberfläche – was zu uneinheitlicher Schnittqualität, breiteren Schnittfugen an manchen Stellen und potenziellen Schnittfehlern an anderen führt.

Bevor Sie eine Laserbearbeitung von Stahlblechen durchführen, bewerten Sie Ihr Material anhand der folgenden wichtigen Auswahlkriterien:

- Zusammensetzungsprüfung: Stellen Sie sicher, dass die Stahlsorte Ihren Parametersetze entspricht – das Schneiden von 316-Edelstahl mit Parametern für 304 kann zu minderwertigen Ergebnissen führen

- Beurteilung des Oberflächenzustands: Prüfen Sie auf Zunder, Rost, Öle oder Schutzbeschichtungen, die die Laserabsorption beeinträchtigen könnten

- Dicke-Gleichmäßigkeit: Schwankungen in der Dicke innerhalb eines Blechs können Fokussierungsprobleme und eine inkonsistente Kantenqualität verursachen

- Lagerungsaspekte: In feuchter Umgebung gelagertes Stahlmaterial kann Oberflächenoxidation aufweisen, die die Schneidleistung beeinträchtigt

Zunder erfordert besondere Aufmerksamkeit. Diese Oxidschicht entsteht während des Warmwalzens und kann die Laserabsorptionseigenschaften erheblich beeinflussen. Einige Betriebe verlangen ausdrücklich gebeizten und geölten Stahl, um saubere, zunderfreie Oberflächen zu gewährleisten. Andere berücksichtigen den Zunder in ihren Parameterberechnungen, was jedoch in der Regel etwas höhere Leistungseinstellungen erfordert.

Die Wechselwirkung zwischen Stahldicke und Werkstoffgüte bestimmt Ihren optimalen Schneidansatz. Dünnere Edelstahlbleche lassen sich mit Stickstoffunterstützung bei mittlerer Leistung sauber schneiden, während dickere Abschnitte möglicherweise Sauerstoffunterstützung erfordern, trotz der dadurch entstehenden oxidierten Schnittkante – ein Kompromiss zwischen Schnittqualität und Verarbeitungsfähigkeit. Baustahl folgt ähnlichen Skalierungsprinzipien, toleriert aber im Allgemeinen breitere Parameterfenster.

Die richtige Werkstoffauswahl legt den Grundstein für alle nachfolgenden Schritte. Sobald die geeignete Stahlgüte und Oberflächenvorbereitung festgelegt sind, stellt sich als nächstes die Frage, welche Dickenbereiche Ihre Ausrüstung verarbeiten kann – und welche Parameter die besten Ergebnisse liefern.

Blechdickenkapazitäten und Schneidparameter

Sie haben die perfekte Stahlsorte ausgewählt und Ihr Material liegt plan auf der Tafel. Nun stellt sich die entscheidende Frage: Kann Ihr Laserstrahl es tatsächlich durchtrennen? Das Verständnis von Dickenkapazitäten und Parameterbeziehungen trennt erfolgreiche Laserschneidoperationen von frustrierenden Versuch-und-Irrtum-Sitzungen.

Ob Sie dünnes Material mit einer Stärke von 14 Gauge (ca. 1,9 mm) oder schwereres Material mit 11 Gauge (ca. 3 mm) bearbeiten – die Grundprinzipien bleiben gleich, doch die Parameter ändern sich dramatisch.

Verständnis der Dickenlimits und Leistungsanforderungen

Stellen Sie sich die Laserleistung wie den Wasserdruck einer Gartenschlauch vor. Ein sanfter Strahl eignet sich hervorragend zum Bewässern empfindlicher Blumen, doch zum Reinigen von Beton benötigen Sie einen Hochdruckreiniger. Ebenso erfordern dünne Stahlbleche nur moderate Leistungsstufen, während dicke Stahlplatten deutlich mehr Energie für saubere Durchschitte benötigen.

Moderne Faserlaser haben die Dickenverarbeitung erheblich erweitert. Heutige Hochleistungssysteme können folgende Materialdicken bearbeiten:

- Ultra-dünne Bleche (unter 1 mm): Können mit extrem hohen Geschwindigkeiten geschnitten werden, oft über 1000 Zoll pro Minute, wobei eine sorgfältige Leistungsregelung erforderlich ist, um Durchbrennen zu vermeiden

- Dünne bis mittlere Blechstärken (1–6 mm): Der optimale Bereich für die meisten Laserblechschneidanwendungen, bietet beste Balance zwischen Schnittgeschwindigkeit und Kantenqualität

- Mittlere bis dicke Platten (6–20 mm): Langsamere Schneidgeschwindigkeiten erforderlich, wobei die Auswahl des Hilfsgases zunehmend kritisch wird

- Dicke Platten (20 mm und mehr): Mit Hochleistungssystemen (10 kW und mehr) realisierbar, allerdings kann die Kantenqualität nachbearbeitet werden müssen

Die Beziehung zwischen Leistung und Dicke ist nicht linear. Die Verdopplung der Materialdicke könnte die Verdreifachung der Laserleistung erfordern, um akzeptable Schneidgeschwindigkeiten beizubehalten. Laut Technische Richtlinien von DW Laser , Faktoren wie Brennweite, Düsendurchmesser und Objektivqualität beeinflussen alle, wie effizient Leistung in Schneidfähigkeit umgesetzt wird.

Geschwindigkeitsanpassungen arbeiten Hand in Hand mit Leistungseinstellungen. Höhere Geschwindigkeiten verteilen die Wärme gleichmäßiger entlang der Schnittbahn und verhindern übermäßiges Schmelzen oder Verbrennen. Langsamere Geschwindigkeiten konzentrieren die Wärme stärker – notwendig für dickere Materialien, aber potenziell schädlich für dünne Bleche. Das Auffinden des optimalen Gleichgewichts erfordert ein Verständnis der spezifischen Fähigkeiten und Grenzen Ihrer Stahlblech-Laserschneidmaschine.

Auswahl des Hilfsgases für verschiedene Stahlsorten

An dieser Stelle wird das Laserschneiden von Blechen wirklich interessant. Das Gas, das zusammen mit Ihrem Laserstrahl ausgeblasen wird, dient nicht nur zur Entfernung von Rückständen – es beteiligt sich aktiv am Schneidprozess.

Bei Baustahl erzeugt Sauerstoff eine exotherme Reaktion, die dem Schnitt tatsächlich zusätzliche Energie hinzufügt. Laut Umfassenden Leitfaden von Isotema , dieser Verbrennungseffekt beschleunigt die Schneidgeschwindigkeit erheblich, weshalb Sauerstoff die bevorzugte Wahl für dickere Kohlenstoffstahlplatten über 6 mm ist. Der Kompromiss? Oxidierte Kanten, die möglicherweise einer Reinigung oder Nachbearbeitung bedürfen.

Edelstahl und Aluminium erfordern aus unterschiedlichen Gründen Stickstoff:

- Oxidationsverhinderung: Stickstoff erzeugt eine inerte Atmosphäre, die die Schnittkante vor Verfärbungen schützt

- Ästhetisch saubere Optik: Silberweiße Kanten benötigen keine sekundäre Nachbearbeitung bei sichtbaren Anwendungen

- Druckanforderungen: Höhere Stickstoffdrücke (bis zu 25 bar) gewährleisten eine vollständige Entfernung des geschmolzenen Materials

Druckluft bietet eine kostengünstige Zwischenlösung für Laserschneidanwendungen von Metallblechen, bei denen die Kantengüte nicht entscheidend ist. Obwohl günstiger als reiner Stickstoff oder Sauerstoff, kann der 21 %ige Sauerstoffgehalt der Luft zu einer leichten Oxidation und raueren Kanten führen – insbesondere bei Edelstahl, wo Grate entstehen können.

| Stahldicke | Empfohlene Laserleistung | Kohlenstoffstahl Hilfsgas | Edelstahl Hilfsgas | Typische Schneidgeschwindigkeit |

|---|---|---|---|---|

| Unter 1 mm | 1–2 kW | Sauerstoff oder Stickstoff | Stickstoff (hochdruck) | 500-1000+ Zoll/Minute |

| 1-3 mm | 2-4 kW | Sauerstoff | Stickstoff | 200-500 Zoll/Minute |

| 3-6 mm | 4-6 kW | Sauerstoff | Stickstoff | 80-200 Zoll/Minute |

| 6-12mm | 6-10 kW | Sauerstoff | Stickstoff | 30-80 Zoll/Minute |

| 12-20mm | 10-15 kW | Sauerstoff | Stickstoff oder Luft | 10-30 Zoll/Minute |

| 20mm+ | 15+ kW | Sauerstoff | Anwendungsabhängig | 1-10 Zoll/min |

Wie steht es um die Maßgenauigkeit? Professionelles Laserschneiden erreicht typischerweise Toleranzen von etwa ±0,002 Zoll – deutlich enger als Wasserstrahl- oder Plasmaschneidverfahren. Laut den Vergleichsdaten von Approved Sheet Metal können Laserstrahlenbreiten auf nur 0,001 Zoll schrumpfen, was eine Präzision ermöglicht, die mechanische Schneidverfahren einfach nicht erreichen können.

Die wärmebeeinflusste Zone (HAZ) stellt Ihre letzte Parameterüberlegung dar. Dieser schmale Bereich des Materials neben dem Schnitt erfährt thermische Veränderungen, die Härte und Mikrostruktur beeinträchtigen können. Höhere Schneidgeschwindigkeiten verringern die Breite der HAZ, da sie die Wärmeeinwirkzeit begrenzen, während langsamere Geschwindigkeiten bei dickem Stahlblech zwangsläufig breitere betroffene Zonen erzeugen. Für kritische strukturelle Anwendungen hilft das Verständnis dieser thermischen Auswirkungen dabei, geeignete Nachbearbeitungsmaßnahmen anzugeben oder die Konstruktion entsprechend auszulegen.

Da nun die Dickenfähigkeiten und Parameterbeziehungen klar sind, stellt sich die naheliegende nächste Frage: Welche Art von Schnittkantenqualität können Sie bei diesen Schnitten tatsächlich erwarten?

Bewertung der Schnittqualität und Kantenfinish-Standards

Sie haben Ihre Parameter eingestellt und den ersten Laserschnitt eines Stahlblechs abgeschlossen – aber woran erkennen Sie, ob das Ergebnis wirklich gut ist? Die Bewertung der Schnittqualität geht weit über eine einfache visuelle Inspektion hinaus. Zu verstehen, was eine hochwertige Kante von einer unterscheidet, die nachbearbeitet werden muss, kann Ihnen Stunden an Nacharbeit und erhebliche Materialkosten ersparen.

Untersuchen wir die spezifischen Qualitätsindikatoren, die Fachleute zur Beurteilung von lasergeschnittenen Metallblechen verwenden, und erfahren Sie, wie Sie durchgängig exzellente Ergebnisse erzielen.

Faktoren der Kantenqualität und Erwartungen an die Oberflächenbeschaffenheit

Stellen Sie sich vor, Sie fahren mit dem Finger über eine frisch mit dem Laser geschnittene Kante aus Edelstahl. Was sollten Sie spüren? Die Antwort hängt von Ihren Parametern, dem Material und der beabsichtigten Anwendung ab – gewisse Qualitätsmerkmale gelten jedoch universell.

Nach Die technische Analyse von Senfeng Laser , die Oberflächengüte ist oft der erste Qualitätsindikator, den Kunden bei der Beurteilung von laserbeschnittenem Blech bemerken. Ein hochwertiger Schnitt sollte eine glatte, gleichmäßige Kante hinterlassen, die kaum oder gar keine Nachbearbeitung erfordert.

Vier entscheidende Qualitätsmerkmale definieren professionelle Ergebnisse beim Laserschneiden von Stahlblechen:

- Kantenlotrechtheit: Wie gerade die Schnittkante zur Materialoberfläche steht – entscheidend für mechanische Baugruppen, bei denen Teile exakt passen müssen

- Oberflächenrauheit: Die mikroskopische Textur der Schnittfläche, die je nach Parametern von spiegelglatt bis sichtbar streifig reicht

- Vorhandensein von Ansätzen: Geschmolzenes Material, das an der Unterseite des Schnitts erstarrt ist und entfernt werden muss

- WAZ-Breite: Das Ausmaß des wärmebeeinflussten Bereichs neben der Schnittkante

Was bestimmt diese Qualitätsmerkmale nun genau? Drei Hauptvariablen wirken zusammen, um die endgültigen Kantenmerkmale zu erzeugen:

Schneidgeschwindigkeit beeinflusst direkt die Glattheit und thermischen Effekte. Zu langsam, und übermäßige Hitze erzeugt raue Oberflächen mit sichtbaren Striationen. Zu schnell, und eine unvollständige Materialausstoßung hinterlässt Grate und inkonsistente Kanten. Laut dem Kantenqualitätsleitfaden von SendCutSend erzeugen dünnere Materialien im Allgemeinen sauberere Kanten direkt nach dem Laserschneiden, sind aber empfindlicher gegenüber Änderungen der Schneidbedingungen.

Laserleistung muss genau auf Ihre Materialstärke abgestimmt sein. Übermäßige Leistung verursacht Überschmelzungen in der Schnittzone, was zu breiteren Schnittfugen und potenziell beschädigten Kanten führt. Unzureichende Leistung führt zu unvollständigen Schnitten mit starker Anschnittbildung. Das Auffinden des optimalen Punktes erfordert eine Abstimmung von Geschwindigkeit und Leistung für jede spezifische Materialsorte und -stärke.

Fokusposition bestimmt, wie konzentriert die Laserenergie auf Ihr Werkstück trifft. Selbst geringfügige Fehlausrichtungen – selbst Bruchteile eines Millimeters – verringern die Genauigkeit und verschlechtern die Kantenqualität. Eine regelmäßige Kalibrierung stellt sicher, dass der Fokuspunkt während laufender Produktion exakt positioniert bleibt.

Unterschiedliche Stahlsorten erzeugen deutlich verschiedene Kanteneigenschaften. Kohlenstoffstahl, der mit Sauerstoffunterstützung geschnitten wird, weist typischerweise eine leicht oxidierte, dunkle Kante mit hervorragender Senkrechtigkeit auf. Lasergeschnittener Edelstahl, bearbeitet mit Stickstoff, ergibt silberweiße Kanten, die den optischen Reiz des Materials bewahren, jedoch bei dickeren Materialstärken etwas ausgeprägtere Striations zeigen können.

Minimierung von Ansätzen und wärmebeeinflussten Zonen

Hier ist ein Begriff, den jeder Laserbediener verstehen sollte: Ansätze (Dross). Vereinfacht definiert, handelt es sich dabei um geschmolzenes Metall, das an der unteren Kante des Schnitts wieder erstarrt, anstatt vollständig vom Hilfsgas weggeblasen zu werden. Stellen Sie sich das als unerwünschte metallische Eiszapfen vor, die an Ihren fertigen Teilen haften.

Warum entstehen Ansätze? Laut Der Qualitätskontrollanalyse von Halden , entsteht Grat, wenn die Schneidgeschwindigkeit zu langsam ist, die Laserleistung zu hoch ist oder der Hilfsgasdruck unzureichend ist. Das geschmolzene Material wird nicht vollständig entfernt, bevor es erneut erstarrt – was Ablagerungen hinterlässt, die durch Schleifen, Rundschleifen oder vibrierende Oberflächenbearbeitung beseitigt werden müssen.

Die Minimierung von Graten erfordert eine systematische Optimierung der Parameter:

- Erhöhen Sie den Hilfsgasdruck: Ein höherer Druck bläst das geschmolzene Material wirksamer aus der Schnittzone heraus

- Optimieren Sie die Schneidgeschwindigkeit: Höhere Geschwindigkeiten verkürzen die Zeit, in der sich das geschmolzene Material wieder anlagern kann

- Passen Sie die Fokusposition an: Eine korrekte Fokussierung gewährleistet eine maximale Energiedichte für eine vollständige Materialentfernung

- Wählen Sie den GasTyp entsprechend dem Material: Stickstoff für rostfreien Stahl, Sauerstoff für Kohlenstoffstahl – jedes Gas liefert optimale Ergebnisse für seinen jeweiligen Anwendungsbereich

Die wärmeeinflusste Zone bringt verwandte, aber unterschiedliche Herausforderungen mit sich. Dieses schmale Band aus thermisch verändertem Material umgibt jeden Laserschnitt und kann Härte, Mikrostruktur und Korrosionsbeständigkeit beeinträchtigen. Laut der Forschung von Senfeng entsteht die Wärmeeinflusszone aufgrund einer zu hohen Laserleistung, langsamer Schneidgeschwindigkeiten oder einer ungeeigneten Gasströmung – im Grunde durch jede Bedingung, die eine Wärmeleitung in das umliegende Material ermöglicht.

Die Verringerung der Breite der wärmeeinflussten Zone erfolgt nach dem gleichen grundlegenden Ansatz: Verwenden Sie eine geeignete Laserleistung für Ihre Materialstärke, halten Sie optimale Schneidgeschwindigkeiten ein und wählen Sie geeignete Zusatzgase, die die Schnittzone abkühlen und gleichzeitig vor Oxidation schützen. Hohe Schneidgeschwindigkeiten begrenzen von Natur aus die Zeit der Wärmeeinwirkung und erzeugen engere betroffene Zonen. Bei metallischen Bauteilen, die per Laser geschnitten werden und bei denen die Materialeigenschaften bis zum Rand konstant bleiben müssen, werden diese Aspekte besonders kritisch.

Brandspuren – ein weiterer häufiger Fehler – entstehen durch übermäßige Hitze, die sich in bestimmten Bereichen konzentriert. Die Reduzierung der Laserleistung, Erhöhung der Schneidgeschwindigkeit und eine ausreichende Zufuhr von Hilfsgas helfen alle dabei, die Verfärbungen und Oberflächenschäden zu verhindern, die diese Spuren verursachen.

Was sollten Sie realistisch von professionellem Laserschneiden erwarten? Hochwertige, laserbeschnittene Metallbleche weisen typischerweise glatte, gleichmäßige Kanten mit minimal sichtbaren Striationslinien, senkrechte Flächen für präzise Montage sowie praktisch keine Ansätze von Schlacke auf, die eine Nachbearbeitung erfordern würden. Um diese Ergebnisse konsistent zu erzielen, bedarf es der richtigen Kombination aus Ausrüstungsleistung, optimierten Parametern und qualitativ hochwertigen Ausgangsmaterialien – Grundlagen, die unabhängig davon gelten, ob dünne dekorative Bleche oder dicke strukturelle Bauteile bearbeitet werden.

Da die Qualitätsanforderungen nun klar definiert sind, stellt sich die naheliegende Frage: Welche Arten von Bauteilen und Projekten profitieren tatsächlich am meisten von dieser Präzisionsschneidfähigkeit?

Praxisanwendungen in verschiedenen Branchen

Wo spielt diese Präzision eigentlich eine Rolle? Die Laserschneidtechnologie für Stahlbleche hat sich längst über spezialisierte Produktionsanlagen hinaus in nahezu jede Branche verbreitet, in der metallische Komponenten eine Rolle spielen. Vom Auto, das Sie fahren, bis zum Gebäude, in dem Sie arbeiten – lasergeschnittener Stahl umgibt uns überall, oft auf Weise, die Ihnen gar nicht auffallen würden.

Die Vielseitigkeit des Laserschneidens ergibt sich aus seiner einzigartigen Kombination von Fähigkeiten: komplexe Geometrien, die mechanisch unmöglich zu realisieren wären, dichte Anordnung zur Maximierung der Materialausnutzung und schnelle Prototypenerstellung, die Entwicklungszeiträume von Wochen auf Tage verkürzt. Schauen wir uns an, wo diese Vorteile den größten Einfluss entfalten.

Anwendungen im Automobil- und Industrieanlagenbau

Haben Sie sich jemals gefragt, wie moderne Fahrzeuge eine derart präzise Passform und Oberflächenqualität erreichen? Laut Der Branchenanalyse von Great Lakes Engineering , spielt das präzise Laserschneiden eine entscheidende Rolle bei der effizienten Herstellung hochwertiger Automobilkomponenten. Hersteller verwenden diese Technik, um Fahrgestellteile, Karosserieteile, Motorkomponenten und komplexe Beschläge aus Metallen wie Stahl und Aluminium herzustellen.

Der Automobilsektor erfordert Geschwindigkeit und Konsistenz, die herkömmliche Schneidverfahren einfach nicht liefern können. Berücksichtigen Sie, was das Laserschneiden ermöglicht:

- Chassisteile: Strukturhalterungen, Montageplatten und Verstärkungselemente, die mit Toleranzen unter 0,002 Zoll geschnitten werden

- Karosserieteile: Komplexe Kurven und präzise Kanten, die kostspielige Nachbearbeitungsschritte überflüssig machen

- Motorteile: Hitzeschilde, Dichtungsausgangsformen und Halterungen, die exakte Spezifikationen erfordern

- Fahrwerkselemente: Querlenkerrohlinge und strukturelle Komponenten, bei denen das Verhältnis von Festigkeit zu Gewicht entscheidend ist

Die Herstellung von Industrieanlagen profitiert gleichermaßen von der Präzision der Lasertechnologie. Denken Sie an Maschinen, die andere Maschinen bauen – CNC-Ausrüstungsrahmen, Komponenten von Förderanlagen, Teile für Landmaschinen und Halterungen für Baumaschinen, die alle auf laserbeschnittenen Stahl für ihre strukturelle Integrität angewiesen sind.

Dank der hohen Geschwindigkeit und Genauigkeit des Verfahrens können Teile schnell in großer Stückzahl hergestellt werden, die engste Toleranzen erfüllen, wobei Abfall minimiert wird. Geringe Verzugswirkung und ein minimaler Nachbearbeitungsbedarf steigern die Produktivität und machen das Laserschneiden von Stahlblechen zur bevorzugten Methode für langlebige Komponenten, die direkt zur Leistungsfähigkeit und Lebensdauer von Geräten beitragen.

Möglichkeiten der individuellen Fertigung und Prototypenerstellung

Stellen Sie sich vor, Sie benötigen eine einzige maßgeschneiderte Halterung für eine spezielle Anwendung. Herkömmliche Werkzeuge würden Tausende kosten und Wochen in Anspruch nehmen. Beim Laserschneiden hätten Sie Ihr Teil bereits in Tagen – manchmal sogar in Stunden – ohne jegliche Werkzeugkosten.

Diese Flexibilität revolutioniert die Art und Weise, wie Designer und Ingenieure die Produktentwicklung angehen. Statt sich vor der Konzeptprüfung auf kostspielige Fertigungswerkzeuge festzulegen, können Teams schnell physische Prototypen erstellen und Passform sowie Funktion mit tatsächlichen Bauteilen testen, nicht nur mit digitalen Simulationen.

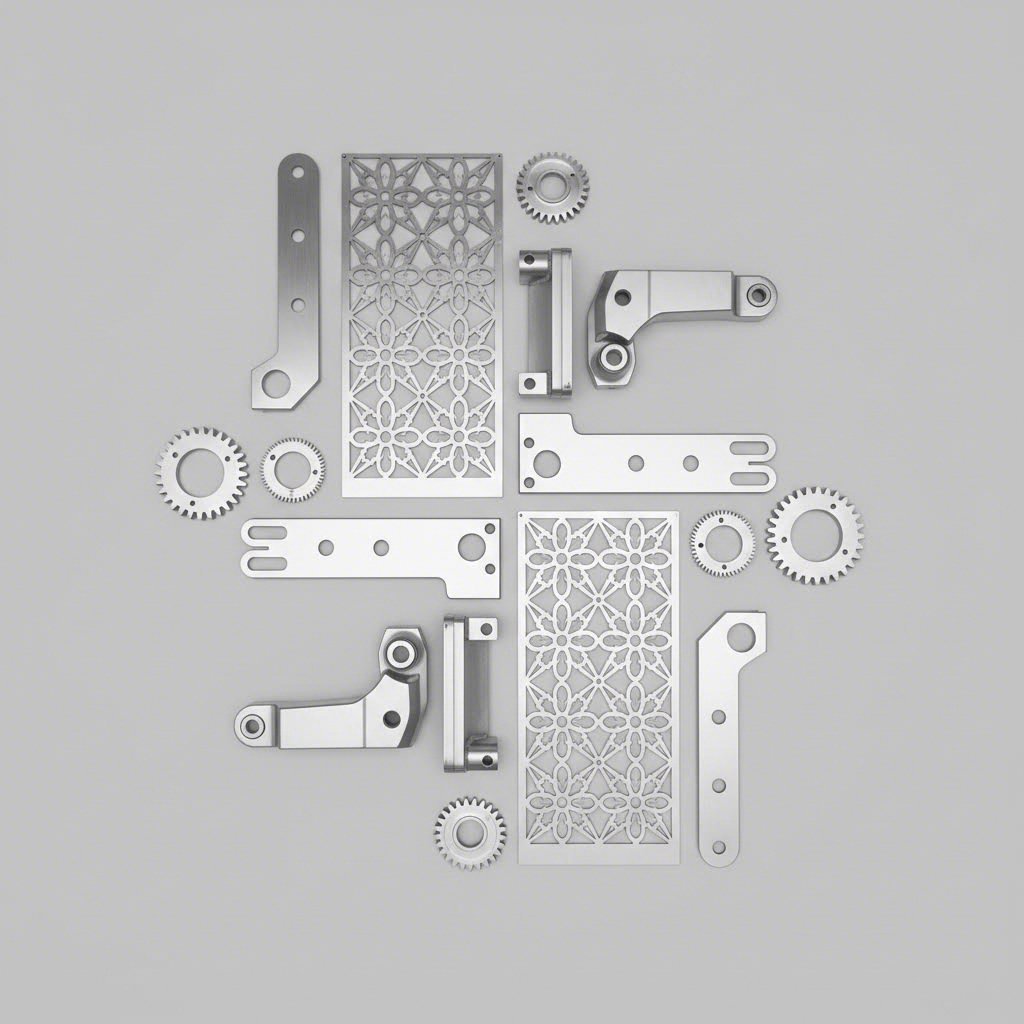

Zu den gängigen Anwendungsbereichen zählen eine beeindruckende Vielfalt:

- Architektonische Elemente: Laserbeschnittene Stahlbleche, dekorative Schirme, Fassadenverkleidungen und individuelle Metallschilder, die das Erscheinungsbild von Gebäuden verändern

- Künstlerische Installationen: Laserbeschnittene dekorative Metallpaneele für öffentliche Räume, Galerien und Unternehmensumgebungen

- Beschilderung und Markenbildung: Präzise Schriftzüge, Logos und dreidimensionale Grafiken, die mit herkömmlichen Methoden nicht realisierbar sind

- Möbelkomponenten: Tischgestelle, Stuhlrahmen, Regalhalterungen und dekorative Akzente

- HLK- und mechanische Systeme: Individuelle Kanäle, Montagehalterungen und Gerätegehäuse

- Elektronikgehäuse: Fahrgestelle, Verkleidungen und strukturelle Bauteile für Messgeräte

Nach Anwendungsleitfaden von AMICO Architectural , architektonische Metalle bieten enorme kreative Flexibilität – von Sonnenschutzanlagen, die den Wärmeeintrag reduzieren und den visuellen Komfort verbessern, bis hin zu Geräteschirmen, die Schall dämpfen und gleichzeitig die Belüftung gewährleisten. Außenfassaden, innere Wandverkleidungen und sogar Tragkonstruktionen für Vertikalbegrünungen profitieren alle von der Präzision und gestalterischen Freiheit, die das Laserschneiden bietet.

Die lasergeschnittene Metallplatte hat in der modernen Architektur eine besondere Bedeutung erlangt. Diese Platten können aufwändige Muster aufweisen, die wirtschaftlich nicht durch mechanische Verfahren realisierbar sind, und erzeugen dynamische visuelle Effekte, wenn sich die Lichtbedingungen im Tagesverlauf ändern. Egal ob als Sichtschutz, dekorativer Akzent oder strukturelle Verkleidung – lasergeschnittene Platten bieten Architekten bisher ungeahnte Gestaltungsspielräume.

Durch enge Schachtelungsfähigkeiten wird die Materialausnutzung bei all diesen Anwendungen maximiert. Fortschrittliche Software ordnet Teile wie Puzzleteile an und minimiert so den Abfall zwischen den Schnitten. Bei Serienfertigung kann diese Optimierung im Vergleich zu weniger effizienten Schneidverfahren die Materialkosten um 15–25 % senken – Einsparungen, die sich bei großen Projekten erheblich summieren.

Der Unterschied zwischen Serienfertigung und kundenspezifischen Arbeiten unterstreicht die Vielseitigkeit des Laserschneidens. Dasselbe Gerät, das Tausende identischer Halterungen für die Automobilindustrie herstellt, kann mit einem einfachen Programmwechsel einzigartige architektonische Elemente oder Prototypenteile erzeugen. Diese Flexibilität beseitigt den traditionellen Kompromiss zwischen Fertigungseffizienz und Anpassungsmöglichkeit.

Egal, ob Sie dekorative, lasergeschnittene Metallplatten für einen Flagship-Store entwerfen oder strukturelle Bauteile für Industriemaschinen produzieren – die grundlegenden Vorteile bleiben gleich: Präzision, die eine exakte Passform gewährleistet, Geschwindigkeit, um anspruchsvolle Zeitpläne einzuhalten, und Flexibilität, die sich an veränderte Anforderungen anpasst, ohne Nachteile durch Umrüstung.

Die Kenntnis dieser Anwendungen wirft natürlich eine praktische Frage auf: Sollten Sie in eigene Schneidausrüstung investieren oder mit einem professionellen Dienstleister zusammenarbeiten? Die Antwort hängt von Faktoren ab, die wir als Nächstes untersuchen werden.

Entscheidung für Eigenfertigung oder Fremdbezug bei Stahlschneidkapazitäten

Sie haben die Anwendungen gesehen und die Technologie verstanden – doch hier ist die Frage, die Produktionsleiter nachts wachhält: Sollten Sie in eigene Laserschneidanlagen für Stahlbleche investieren oder mit professionellen Fertigungsdienstleistern zusammenarbeiten? Diese Entscheidung beeinflusst alles, von Ihrer Liquidität bis hin zu Ihrer Produktionseffizienz.

Die Antwort ist nicht für alle gleich. Einige Unternehmen profitieren von internen Kapazitäten, während andere durch Outsourcing strategisch besser aufgestellt sind. Wir analysieren die tatsächlichen Kosten und Vorteile, damit Sie eine datengestützte Entscheidung treffen können statt auf Basis von Bauchgefühl.

Eigene Ausrüstung versus professionelle Schneiddienstleistungen

Stellen Sie sich vor, Sie geben monatlich 6.000 $ für externes Laserschneiden aus. Das sind jährlich 72.000 $, die in die Gewinnzone eines anderen Unternehmens fließen. Klingt logisch, eine Maschine zu kaufen, oder? Nicht so voreilig.

Laut der Kostenanalyse von Arcus CNC liegen die Investitionskosten für ein standardmäßiges 3-kW-Fasermasersystem zwischen 30.000 und 60.000 $ — zuzüglich Installation, Zusatzausrüstung und Schulung. Doch die echte Überraschung? Bei Betrieben, die monatlich mehr als 1.500–2.000 $ für externe Teile ausgeben, amortisieren sich eigene Anlagen oft bereits nach 6 bis 8 Monaten.

So sieht die Berechnung für ein typisches Szenario aus:

- Monatliche Fremdbeauftragung von 2.000 Stahlplatten zu je 6 $: jährliche Kosten: 144.000 $

- Eigenproduktion mit gleicher Stückzahl: Ungefähr 54.000 $ jährlich (Material- + Betriebskosten)

- Jährliche Einsparungen: Nahezu 90.000 $ – das bedeutet, dass sich eine 50.000 $ teure Maschine in weniger als 7 Monaten amortisiert

Die Maschineninstandhaltung bringt jedoch Verantwortungen mit sich. Zu Ihren Betriebskosten gehören Strom (etwa 2 $ pro Stunde für Faserlaser), Hilfsgase (2–15 $ pro Stunde, abhängig von Stickstoff oder Druckluft), Verbrauchsmaterialien und am stärksten – Arbeitskräfte. Die gute Nachricht? Moderne Systeme erfordern keine Expertise auf Promotionsniveau. Laut Branchenstudien können vorhandene Schweißer oder Werkstattmitarbeiter Faserlaser in der Regel bereits nach nur 2–3 Tagen Schulung kompetent bedienen.

Professionelle Schneiddienstleistungen bieten ein grundlegend anderes Wertversprechen. Wenn Sie nach „Blechbearbeitung in meiner Nähe“ suchen oder Metallverarbeiter in Ihrer Nähe kontaktieren, nutzen Sie Kapazitäten ohne Kapitalbindung:

- Keine Anfangsinvestition: Kein Maschinenkauf, keine Finanzierungszahlungen

- Skalierbarkeit nach Bedarf: Stückzahlen beliebig erhöhen oder verringern, ohne Kapazitätsengpässe

- Zugang zu fortschrittlicher Ausrüstung: Leistungsstarke Systeme, deren Anschaffung Sie sich sonst nicht rechtfertigen könnten

- Komplementäre Dienstleistungen: Viele Fertigungsbetriebe in meiner Nähe bieten Pulverbeschichtung, Biegen, Schweißen und Montage unter einem Dach an

Nach Selmach Machinery Analyse , sobald die monatlichen Ausgaben für externen Laserschnitt etwa 1.500 £ erreichen (ca. 1.900 USD), wird die Investition in eigene Geräte finanziell vorteilhaft. Diese Berechnung ändert sich jedoch, wenn man die versteckten Kosten des Outsourcings berücksichtigt: Materialaufschläge, Transportkosten, Verzögerungen bei der Lieferzeit und Qualitätskontrollprobleme.

| Entscheidungsfaktor | Eigene Ausrüstung | Professionelle Schneiddienstleistungen |

|---|---|---|

| Erste Investition | 30.000–60.000+ $ für ein komplettes System | Keine Kapitalbindung |

| Produktionsflexibilität | Sofortige Bearbeitung; Teile in Minuten geschnitten | Abhängig von der Lieferantenterminplanung; typische Vorlaufzeiten von 1–2 Wochen |

| Zugang zu Fachkenntnissen | Erfordert interne Schulung und Aufbau von Erfahrung | Sofortiger Zugang zu spezialisiertem Wissen und zertifizierten Prozessen |

| Skalierbarkeit | Begrenzt durch Maschinenkapazität und Verfügbarkeit der Bediener | Nahezu unbegrenzt; zahlen Sie nur für das, was Sie benötigen |

| Qualitätskontrolle | Direkte Betreuung und sofortiges Feedback | Abhängig von den Standards und Zertifizierungen des Lieferanten |

| Wartungsaufwand | Ihre Verantwortung; planen Sie Budget für Ersatzteile und Ausfallzeiten ein | Im Servicepreis inbegriffen |

Worauf es bei einem Fertigungspartner ankommt

Wenn Outsourcing für Ihre Situation sinnvoll ist – oder Sie einen hybriden Ansatz verfolgen, bei dem Spezialisten für Metallbearbeitung Überkapazitäten und Sonderarbeiten übernehmen – wird die Auswahl des richtigen Partners entscheidend. Nicht alle Stahlverarbeiter bieten denselben Mehrwert.

Beginnen Sie mit Zertifizierungen. Für die Automobilindustrie und Präzisionsbauteile stellt die IATF 16949-Zertifizierung den Goldstandard dar. Laut IATF 16949 Lieferantenauswahlkriterien umfasst eine ordnungsgemäße Bewertung die Analyse des Lieferantenrisikos hinsichtlich Produktkonformität, Qualität und Liefertreue, Reife des Qualitätsmanagementsystems sowie der Fertigungskapazitäten.

Über die grundlegenden Qualifikationen hinaus sollten folgende Unterscheidungsmerkmale bei der Auswahl von Anbietern für Metallbearbeitung in meiner Nähe berücksichtigt werden:

- Umschaltmöglichkeiten: Können sie schnelle Prototypenerstellung liefern, wenn Sie schnell eine Designvalidierung benötigen? Einige zertifizierte Hersteller bieten eine Bearbeitungszeit von 5 Tagen für Prototypen sowie automatisierte Massenfertigungskapazitäten für die Skalierung an

- Konstruktion für die Fertigung (DFM)-Unterstützung: Werden sie Ihnen helfen, Ihre Designs für den Laserschnitt zu optimieren, bevor Sie die Produktion starten? Dieser kollaborative Ansatz verhindert kostspielige Nachbesserungen und stellt die Herstellbarkeit sicher

- Angebotsreaktionsfähigkeit: Lange Angebotszyklen verzögern Ihre Projekte. Achten Sie auf Partner, die eine Angebotsbearbeitung innerhalb von 12 Stunden oder schneller anbieten

- Materialkenntnisse: Verstehen sie die Feinheiten beim Schneiden von Edelstahl im Vergleich zu Kohlenstoffstahl oder verzinkten Materialien?

- Sekundäre Operationen: Kann ein Partner Schneiden, Biegen, Schweißen und Oberflächenbearbeitung abdecken – oder müssen Sie mehrere Anbieter koordinieren?

Speziell für Anwendungen in der Automobilzulieferkette gewährleistet die Zusammenarbeit mit einem nach IATF 16949 zertifizierten Hersteller Qualitätsmanagementsysteme, die den Anforderungen der OEMs genügen. Diese Zertifizierungen setzen multidisziplinäre Entscheidungsprozesse, ein robustes Änderungsmanagement und dokumentierte Fertigungsfähigkeiten voraus – Schutzmechanismen, die entscheidend sind, wenn Ihre Bauteile zu kritischen Fahrzeugteilen werden.

Der hybride Ansatz verdient ebenfalls Beachtung. Viele clevere Unternehmen erwerben Mittelklasse-Ausrüstung, um 80–90 % ihres täglichen Schneidbedarfs abzudecken – Standardstahlstärken und gängige Materialien – und vergeben Spezialarbeiten an nahegelegene Metallbearbeiter mit Hochleistungssystemen oder speziellen Fähigkeiten. Diese Strategie ermöglicht Kosteneinsparungen durch Eigenfertigung, ohne in selten genutzte Ausrüstung investieren zu müssen.

Egal, ob Sie den Kauf von Anlagen prüfen oder potenzielle Fertigungspartner bewerten: Die zentrale Frage bleibt dieselbe: Was bietet den besten Wert für Ihre spezifischen Produktionsanforderungen und Wachstumspläne? Die Antwort bestimmt nicht nur Ihre Schneidfähigkeiten, sondern auch Ihre Wettbewerbsposition in einer zunehmend anspruchsvollen Fertigungslandschaft.

Anwendung von Wissen zum Laserschneiden von Stahlblechen

Sie haben eine Fülle an Informationen zur Laserschneidtechnologie für Stahlbleche aufgenommen – von Wellenlängenunterschieden über die Auswahl des Hilfsgases bis hin zu Erwartungen an die Kantenqualität. Doch Wissen ohne Handlung ist lediglich triviales Wissen. Lassen Sie uns alles, was Sie gelernt haben, in konkrete Schritte umsetzen, die Ihre Projekte voranbringen.

Egal, ob Sie Teile für ein bevorstehendes Projekt spezifizieren, Investitionen in Ausrüstung bewerten oder bestehende Prozesse optimieren – der Weg nach vorn erfordert die strategische Anwendung dieser Grundlagen.

Wesentliche Erkenntnisse für erfolgreiches Laserschneiden von Stahl

Bevor wir zu den nächsten Schritten übergehen, fassen wir die Kernpunkte zusammen, die erfolgreiche Laserschneidprozesse bei Metallblechen von frustrierenden Versuch-und-Irrtum-Situationen unterscheiden.

Der entscheidende Erfolgsfaktor für Projekte zum Laserschneiden von Stahlblechen besteht darin, Ihre Materialauswahl, Parametersets und Qualitätsansprüche bereits vor dem ersten Schnitt aufeinander abzustimmen – und nicht erst Probleme zu beheben, nachdem diese aufgetreten sind.

Laut der Expertenanalyse von Steelway Laser Cutting resultieren die häufigsten Fehler aus dem Übersehen grundlegender Aspekte: Materialeigenschaften werden ignoriert, Maschineneinstellungen falsch konfiguriert, die Vorbereitung der Konstruktionsdateien vernachlässigt, die Oberflächenreinigung übersprungen und die fertigen Produkte nicht ordnungsgemäß geprüft. Jeder dieser Fehler ist durch sorgfältige Planung vermeidbar.

Das ist am wichtigsten:

- Die Materialauswahl bestimmt alles: Stahl für Laserqualität, korrekte Güteanpassung und saubere Oberflächen beseitigen Variablen, bevor der Schnitt beginnt

- Fasermodule dominieren beim Schneiden dünner bis mittlerer Stärken: Für die meisten Anwendungen unter 12 mm bietet die Fasertechnologie eine überlegene Geschwindigkeit und niedrigere Betriebskosten

- Die Optimierung der Parameter ist zwingend erforderlich: Leistung, Geschwindigkeit, Fokus und Auswahl des Hilfsgases müssen auf das jeweilige Material und dessen Dicke abgestimmt sein

- Qualitätsanforderungen sollten von Anfang an definiert werden: Kantenfinish, Anschnittzulauf (Dross) und Wärmeeinflusszone (HAZ) beeinflussen jede Parametereinstellung

Ihre nächsten Schritte basierend auf den Projektanforderungen

Bereit, voranzugehen? Ihr Weg hängt davon ab, wo Sie heute stehen.

Wenn Sie Teile für einen Zuschnittservice festlegen: Beginnen Sie mit sauberen, korrekt formatierten Konstruktionsdateien – vektorbasiert, ohne überlappende Linien oder unvollständige Pfade. Gemäß den Gestaltungsrichtlinien von SendCutSend vermeiden Sie kostspielige Nacharbeiten, indem Sie die Abmessungen durch Ausdruck im Maßstab 100 % prüfen und alle Texte in Kurven umwandeln. Geben Sie Ihre Materialgüte genau an und kommunizieren Sie klar Ihre Erwartungen an die Kantenqualität.

Wenn Sie den Kauf von Ausrüstung evaluieren: Berechnen Sie Ihre tatsächlichen monatlichen Kosten für Zuschnitte und vergleichen Sie diese mit den tatsächlichen Eigentumskosten – einschließlich Strom, Gasen, Verbrauchsmaterialien, Wartung und Arbeitskraft. Bei Betrieben mit mehr als 1.500–2.000 USD monatlichem Aufwand für externe Zuschnitte amortisiert sich der Besitz von Ausrüstung oft innerhalb von 6–8 Monaten. Wählen Sie einen Lasermetallschneider, der für 80–90 % Ihres täglichen Bedarfs ausgelegt ist, und outsourcen Sie Sonderarbeiten an Partner mit speziellen Fähigkeiten.

Wenn Sie bestehende Prozesse optimieren: Dokumentieren Sie Ihre aktuellen Parameter und testen Sie systematisch Variationen. Kleine Anpassungen bei Schnittgeschwindigkeit, Fokusposition oder Gasdruck können die Kantenqualität deutlich verbessern und die Schlackebildung reduzieren. Verfolgen Sie die Ergebnisse methodisch – was für Edelstahl 304 funktioniert, kann bei Kohlenstoffstahl versagen.

Für Projekte im Automobilbereich, bei Fahrwerken und präzisen Strukturbauteilen, die zertifizierte Qualität erfordern, bieten erfahrene Produktionspartner sofortigen Zugang zu optimierten Prozessen, ohne Verzögerungen durch Einarbeitungszeiten. Leser, die nach IATF-16949-zertifizierten Fertigungspartnern mit umfassender DFM-Unterstützung und schneller Angebotsabwicklung suchen, können Optionen erkunden unter Shaoyi Metal Technology .

Häufige Fehler, die beim Vorgehen vermieden werden sollten:

- Überspringen Sie nicht die Materialverifikation – das Schneiden von 316-Edelstahl mit Parametern für 304 führt zu minderwertigen Ergebnissen

- Gehen Sie nicht von Planlage aus – verformtes Material verursacht inkonsistente Fokussierung und variable Schnittqualität

- Ignorieren Sie die Auswahl des Zusatzgases nicht – Sauerstoff für Geschwindigkeit beim Kohlenstoffstahl, Stickstoff für die Ästhetik beim Edelstahl

- Eilen Sie nicht beim Prototyping – validieren Sie Konstruktionen mit Testausschnitten, bevor Sie sich auf Produktionsmengen festlegen

Die von Ihnen gewählte Laser-Schneidmaschine für Metall oder die Metallschneidanlage, die Ihr Fertigungspartner betreibt, stellt nur eine Variable in einer komplexen Gleichung dar. Der Erfolg ergibt sich daraus, zu verstehen, wie Material, Parameter und Qualitätsanforderungen zusammenwirken. Dieses Verständnis besitzen Sie nun.

Ihre Reise zum Laserschneiden von Stahlblechen beginnt mit einer einzigen fundierten Entscheidung. Sorgen Sie dafür, dass sie zählt.

Häufig gestellte Fragen zum Laserschneiden von Stahlblech

1. Was ist der Unterschied zwischen Faser- und CO2-Lasern beim Schneiden von Stahlblech?

Fasermodule arbeiten mit einer Wellenlänge von 1,06 Mikrometern und eignen sich hervorragend zum Schneiden dünner bis mittlerer Stahlbleche mit 2-3-facher Geschwindigkeit und bis zu 50 % geringeren Stromkosten. CO2-Laser verwenden eine Wellenlänge von 10,6 Mikrometern und bieten Materialvielseitigkeit sowohl für Metalle als auch Nichtmetalle. Fasermodule erfordern wöchentlich weniger als 30 Minuten Wartung im Vergleich zu 4–5 Stunden bei CO2-Systemen, wodurch die Fasertechnologie zur bevorzugten Wahl für spezialisierte Stahlschneidanwendungen wird.

2. Wie dickes Stahlmaterial kann ein Laserschneider schneiden?

Moderne Fasermodule können Stahl von extrem dünnen Blechen unter 1 mm bis hin zu Platten über 20 mm verarbeiten. Dünne Bleche unter 1 mm werden mit 1–2-kW-Lasern mit Geschwindigkeiten über 1000 Zoll pro Minute geschnitten. Mittlere Dicken von 6–12 mm erfordern 6–10-kW-Systeme, die mit 30–80 Zoll pro Minute schneiden. Schwere Platten über 20 mm benötigen 15+ kW-Laser und erfordern möglicherweise eine sekundäre Kantenbearbeitung, um optimale Qualität zu erreichen.

3. Welches Hilfsgas sollte ich zum Laserschneiden von Stahl verwenden?

Bei Kohlenstoffstahl erzeugt Sauerstoff eine exotherme Reaktion, die zusätzliche Energie für den Schnitt bereitstellt und eine schnellere Bearbeitung von dickeren Abschnitten über 6 mm ermöglicht, jedoch oxidierte Kanten erzeugt. Bei Edelstahl verhindert Stickstoff die Oxidation und erzeugt saubere silberweiße Kanten, die ideal für sichtbare Anwendungen sind. Druckluft bietet eine kostengünstige Option, kann aber insbesondere bei Edelstahl zu einer gewissen Oxidation und raueren Kanten führen.

4. Sollte ich Laserschneidausrüstung kaufen oder an einen Dienstleister auslagern?

Wenn Ihre monatlichen Kosten für das externe Schneiden 1.500–2.000 USD überschreiten, amortisiert sich eine eigene Anlage in der Regel innerhalb von 6–8 Monaten. Ein Faserlaser-System mit 3 kW Leistung kostet 30.000–60.000 USD, kann die Stückkosten bei hohen Stückzahlen jedoch um über 60 % senken. Die Auslagerung bietet hingegen keine Kapitalbindung, Skalierbarkeit nach Bedarf und Zugang zu modernster Ausrüstung. Für Automobilanwendungen gewährleistet eine Zusammenarbeit mit nach IATF 16949 zertifizierten Herstellern Qualitätsstandards sowie schnelle Prototypenerstellung und DFM-Unterstützung.

5. Was verursacht Schlacke beim Laserschneiden von Stahl und wie kann ich dies verhindern?

Schlacke entsteht, wenn geschmolzenes Metall an der Schnittkante wieder erstarrt, anstatt vom Hilfsgas weggeblasen zu werden. Häufige Ursachen sind eine zu geringe Schneidgeschwindigkeit, eine zu hohe Laserleistung oder ein unzureichender Gasdruck. Die Vermeidung erfordert eine Erhöhung des Hilfsgasdrucks für eine bessere Materialabfuhr, die Optimierung der Schneidgeschwindigkeit, um die Wiederaufsetzzeit zu reduzieren, eine Anpassung der Fokusposition für maximale Energiekonzentration sowie die Wahl des geeigneten Gases entsprechend dem Material – Stickstoff bei Edelstahl und Sauerstoff bei Kohlenstoffstahl.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —