Geheimnisse der Stanzwerkzeugmaschine: Was Hersteller Ihnen nicht verraten

Was ist eine Stanzwerkzeugmaschine und wie funktioniert sie?

Haben Sie sich schon einmal gefragt, wie die filigranen Metallkomponenten in Ihrem Auto, Smartphone oder Ihren Küchengeräten mit solcher Präzision hergestellt werden? Die Antwort liegt in einem leistungsstarken Gerät, das flaches Blech innerhalb von Sekundenbruchteilen in komplexe Formen umwandelt.

Eine Stanzwerkzeugmaschine ist eine spezielle Metallstanzmaschine, die durch kontrollierte Kraft und maßgeschneiderte Werkzeuge (Stanzwerkzeuge) Blech schneidet, biegt oder formt und so präzise Komponenten mittels eines Kaltumformungsprozesses herstellt.

Im Gegensatz zu universell einsetzbaren Metallpressen beruhen diese Maschinen auf dem Werkzeug – der speziellen Werkzeugausführung, die genau bestimmt, welche Form und welche Merkmale das fertige Teil aufweisen wird. Stellen Sie es sich so vor: Die Presse liefert die Kraft, doch das Werkzeug liefert den Bauplan. Ohne ein präzise konstruiertes Werkzeug würde selbst die leistungsstärkste Stanzpresse nichts anderes als eine abgeflachte Metallfläche erzeugen.

Der Kernmechanismus der metallischen Umformung

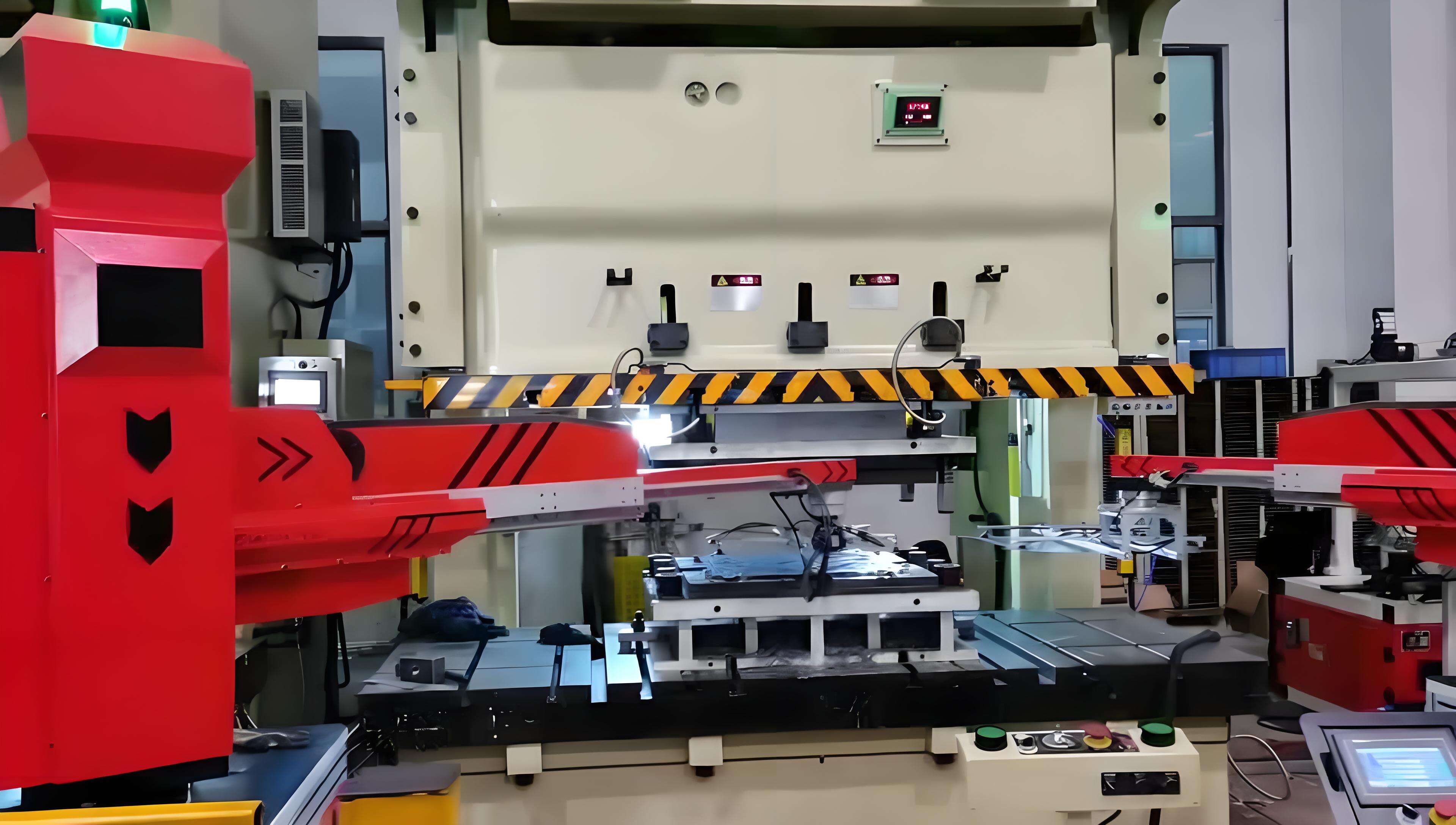

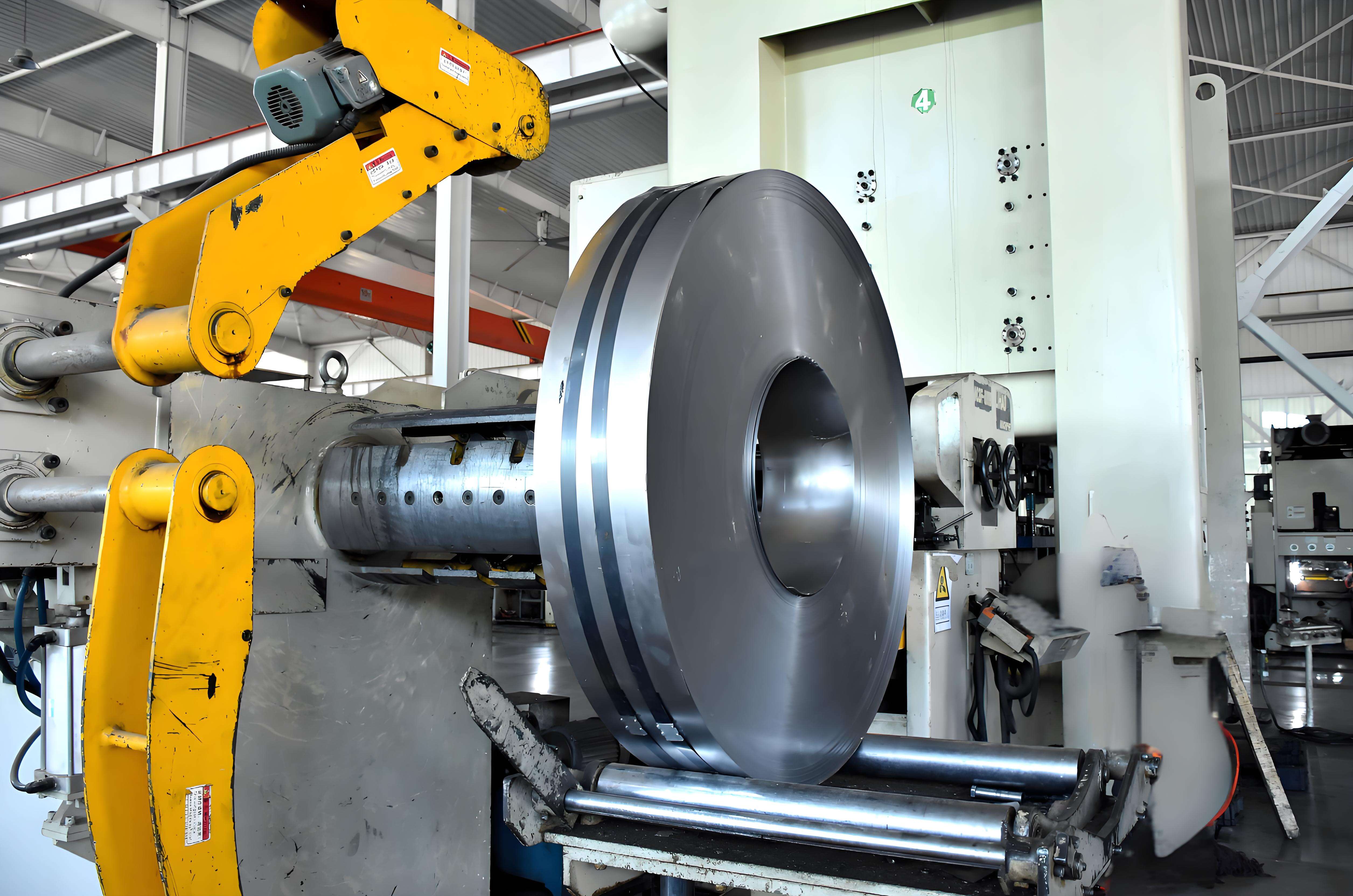

Was ist Stanzumformen im Kern? Der Prozess beginnt damit, dass flache Blechplatten manuell oder über ein automatisches Coil-System in die Maschine eingelegt werden , woraufhin der Pressmechanismus mit enormer Kraft nach unten fährt und den oberen Teil des Werkzeugs (die Stanzstempel) in den unteren Werkzeughohlraum drückt.

Während dieses kontrollierten Aufpralls können mehrere Vorgänge gleichzeitig stattfinden:

- Das Metall wird entlang einer bestimmten Kontur geschnitten (Abstanzung)

- Löcher werden erzeugt (Durchstanzung oder Stanzen)

- Das Material wird gebogen oder in dreidimensionale Formen umgeformt

- Oberflächendetails sind in das Teil eingeprägt oder gestanzt.

Der gesamte Zyklus – von der Materialzuführung bis zum Auswerfen des fertigen Teils – dauert oft weniger als eine Sekunde. Diese Geschwindigkeit in Verbindung mit einer bemerkenswerten Wiederholgenauigkeit macht das Stanzen zu einer der effizientesten Methoden zur Herstellung großer Mengen identischer Metallkomponenten.

Warum Werkzeuge den entscheidenden Unterschied in der Präzisionsfertigung ausmachen

Das unterscheidet eine Stanzwerkzeugmaschine von herkömmlichen Pressen: Das Werkzeug selbst ist ein Präzisionsinstrument, das häufig mit Toleranzen im Tausendstel-Zoll-Bereich konstruiert und gefertigt wird. Jede Kurve, jeder Winkel und jedes Merkmal Ihres Endteils werden durch Konstruktion und Fertigung des Werkzeugs bestimmt.

Wenn Komponenten mithilfe korrekt konzipierter Werkzeuge gestanzt und gepresst werden, weisen sie konsistente Abmessungen, saubere Kanten und exakt vorgegebene Spezifikationen auf – Teil für Teil, Schicht für Schicht. Diese Konsistenz ist der Grund, warum Branchen mit Null-Toleranz gegenüber Fehlern stark auf diese Maschinen vertrauen.

Betrachten Sie das breite Anwendungsspektrum:

- Automobilindustrie: Karosserieteile, Halterungen, Motorkomponenten und Strukturteile

- Luft- und Raumfahrt: Leichte Strukturelemente und Präzisionsgehäuse

- Elektronik: Steckverbinder, Abschirmungen und Kühlkörper

- Haushaltsgeräte: Gehäuse, innere Rahmen und dekorative Verkleidungen

Laut Branchenquellen dient das Metallstanzen zahllosen Industrien weltweit , von medizinischen Geräten bis hin zu Telekommunikationsausrüstung. Das Verfahren umfasst alles – von einfachen flachen Unterlegscheiben bis hin zu äußerst komplexen dreidimensionalen Komponenten, die wirtschaftlich mit anderen Methoden nicht hergestellt werden könnten.

Das Verständnis dieser grundlegenden Beziehung zwischen der Stanzpresse und ihren Werkzeugen ist Ihr erster Schritt, um fundierte Entscheidungen über Maschinen für die Metallumformung zu treffen. In den folgenden Abschnitten erfahren Sie genau, aus welchen Komponenten diese Maschinen bestehen, welche Typen sich für unterschiedliche Anwendungen eignen und welche Aspekte Hersteller häufig in ihren Verkaufsgesprächen unerwähnt lassen.

Wesentliche Komponenten moderner Stanzwerkzeugmaschinen

Nachdem Sie nun verstehen, wie diese Maschinen Blech in präzise Einzelteile umformen, werfen wir einen Blick darauf, was sich tatsächlich im Inneren befindet. Die meisten Hersteller gehen die mechanischen Details nur oberflächlich an; doch das Verständnis jedes einzelnen Komponenten hilft Ihnen dabei, die Gerätequalität einzuschätzen, Probleme schneller zu beheben und fundiertere Kaufentscheidungen zu treffen.

Jede Stanzmaschine – ob es sich um eine kompakte Tischmaschine oder um ein tausendtonniges Produktionsarbeitstier handelt – enthält dieselben Kernsysteme, die exakt aufeinander abgestimmt zusammenarbeiten. Hier erfahren Sie, was Sie über jedes dieser Systeme wissen müssen.

Im Inneren des Pressenrahmens und Antriebssystems

Der Rahmen ist das Rückgrat jeder metallpräg presse , und er muss enormen dynamischen Kräften standhalten, ohne sich zu verformen. Zwei Rahmendesigns dominieren die Branche:

- C-Rahmen (Spaltrahmen): Bietet einfachen Zugang zu drei Seiten des Arbeitsbereichs und benötigt weniger Bodenfläche, kann jedoch unter hohen Lasten eine Winkelverformung aufweisen

- Geradseitiger Rahmen: Verfügt über vertikale Säulen, die eine winklige Fehlausrichtung eliminieren und so eine höhere Werkzeuglebensdauer sowie bessere Teilegenauigkeit für anspruchsvolle Anwendungen gewährleisten

Der Antriebsmechanismus versorgt den Pressenstößel – das bewegliche Bauteil, das die Umformkraft auf Ihre Werkzeuge überträgt. Laut branchenüblichen technischen Quellen nutzen mechanische Antriebe einen Elektromotor, der ein Schwungrad antreibt; eine Kupplung wird eingelegt, um die Energie über eine Kurbelwelle auf den Stößel zu übertragen. Hydraulische Systeme verwenden Flüssigkeitsdruck für eine präzisere Kraftapplikation, während elektromechanische Stanzanlagen mit Servomotoren programmierbare Bewegungsprofile für komplexe Umformprozesse bieten.

Der Stößel (auch Slide genannt) ist das Arbeitstier, das tatsächlich die Presskraft auf Ihr Werkzeug ausübt. Er bewegt sich bei jedem Hub vertikal und führt die obere Werkzeughälfte in das Werkstück ein. Die Parallelität des Stößels sowie eine konstante Hublänge beeinflussen unmittelbar die Teilequalität – bereits geringfügige Abweichungen können zu Maßabweichungen oder vorzeitigem Werkzeugverschleiß führen.

Fördersysteme, die die Produktion in Bewegung halten

Ihre Stanzeinrichtungen sind nur so produktiv wie ihre Fähigkeit, das Material schnell und präzise in Position zu bringen. Moderne Metallstanzeinrichtungen verwenden verschiedene Arten von Fördersystemen:

- Bandvorschubsysteme: Entrollen von Bandmaterial aus großen Spulen für eine kontinuierliche Hochvolumenproduktion

- Servovorschubsysteme: Verwenden von Präzisionsmotoren für exakte Positionierung, wodurch höhere Geschwindigkeiten und geringere Ausschussraten ermöglicht werden

- Luftvorschubsysteme: Pneumatisch betriebene Systeme, die sich für Anwendungen mit geringerer Beanspruchung eignen

- Greifervorschubsysteme: Fördern das Material mechanisch um eine vorgegebene Strecke, lösen es und kehren für den nächsten Zyklus zurück

Betriebe mit hohem Durchsatz verwenden häufig integrierte 3-in-1-Systeme, die Entspulen, Richten und Zuführen in einer einzigen synchronisierten Einheit kombinieren. Dadurch entfallen Ausrichtungsprobleme zwischen separaten Maschinen, und die Rüstzeit wird erheblich verkürzt.

Das Steuerungssystem verbindet alle Komponenten miteinander. Moderne Stanzen arbeiten mit SPS (Speicherprogrammierbaren Steuerungen), die den Zuführzeitpunkt, die Position des Stößels und Sicherheitsverriegelungen koordinieren. Sensoren überwachen während jedes Hubzyklus kritische Parameter, während Sicherheitssysteme – darunter Lichtschranken, feste Schutzeinrichtungen und Not-Aus-Schalter – die Bediener vor den enormen Kräften schützen.

| CompoNent | Funktion | Auswirkung auf die Produktionsqualität |

|---|---|---|

| Rahmen | Konstruktive Tragstruktur für alle Pressenkomponenten | Steifigkeit verhindert Verformung; beeinflusst die Maßgenauigkeit und die Lebensdauer des Werkzeugs |

| Stößel (Schlitten) | Überträgt die vertikale Kraft auf den oberen Werkzeugteil | Parallelität und Hubgenauigkeit bestimmen die Teilegültigkeit |

| Unterlegscheibe (Bolsterplatte) | Trägt die untere Werkzeughälfte und nimmt die Bearbeitungskräfte auf | Ebenheit und Steifigkeit gewährleisten eine korrekte Werkzeugausrichtung |

| Werkzeugsatz | Stanzstempel- und Matrizenkombination, die das Material formt | Präzisionsfertigung bestimmt die endgültige Bauteilgeometrie und Toleranzen |

| Antriebssystem | Treibt die Bewegung des Stößels an (mechanisch, hydraulisch oder servogesteuert) | Beeinflusst die Geschwindigkeitskapazität, die Kraftsteuerung und die Energieeffizienz |

| Füllsystem | Positioniert das Material für jeden Stanzzyklus | Genauigkeit verhindert Fehlausrichtungen; Geschwindigkeit bestimmt die Produktionsrate |

| SPS-Steuerung | Koordiniert den Zeitablauf und überwacht den Pressenbetrieb | Ermöglicht konsistente Zyklen und Echtzeit-Qualitätsüberwachung |

| Sicherheitssperren | Verhindert den Betrieb, wenn Schutzeinrichtungen geöffnet sind oder Gefahren bestehen | Schützt die Bediener; erforderlich für die Einhaltung gesetzlicher Vorschriften |

Während eines vollständigen Stanzzyklus arbeiten diese Komponenten in exakter Reihenfolge: Das Zuführsystem bewegt das Material in Position, die SPS überprüft, ob alle Sicherheitsbedingungen erfüllt sind, der Antrieb aktiviert sich, um den Stößel abwärts zu bewegen, das Werkzeugset führt die Umformoperation durch, und der Stößel fährt zurück, während die Zuführung den nächsten Abschnitt des Materials vorbereitet. Dieser gesamte Ablauf wird bei Hochgeschwindigkeitsmaschinen oft in weniger als einer Sekunde abgeschlossen.

Das Verständnis, wie diese Systeme miteinander interagieren, hilft Ihnen dabei, Schwachstellen in Ihrer Produktionslinie zu identifizieren und die richtigen Fragen zu stellen, wenn Sie neue Maschinen bewerten. Nachdem die mechanische Grundlage geklärt ist, betrachten wir nun die verschiedenen Arten von Stanzmaschinen sowie die jeweils besten Einsatzgebiete.

Arten von Stanzwerkzeugmaschinen und ihre Anwendungen

Die Auswahl zwischen Stanzpressen beruht nicht nur darauf, die größte oder schnellste verfügbare Maschine auszuwählen. Jede Art von stanzwerkzeugmaschine bietet klare Vorteile – aber auch Einschränkungen –, die sich unmittelbar auf Ihre Produktionseffizienz, die Bauteilqualität und Ihre Gewinnspanne auswirken. Das Geheimnis, das Hersteller selten preisgeben? Es gibt keine „beste“ Maschine. Es gibt lediglich die beste Maschine für Ihre spezifische Anwendung.

Lassen Sie uns die vier wichtigsten Kategorien von Metall-Stanzpressen genauer betrachten, damit Sie die richtige Ausrüstung Ihren Produktionsanforderungen anpassen können.

Leistungsmerkmale mechanischer vs. hydraulischer Pressen

Mechanische Pressen dominieren aus gutem Grund Umgebungen mit Hochvolumen-Produktion. Diese Maschinen nutzen einen Elektromotor, der ein Schwungrad antreibt, um kinetische Energie zu speichern; eine Kupplung setzt diese Energie über eine Kurbelwelle frei, um den Stößel nach unten zu bewegen. Das Ergebnis? Außergewöhnlich kurze Taktzeiten und konsistente Hubcharakteristiken, die sie ideal für wiederholte Operationen machen.

Was mechanische Pressen besonders auszeichnet:

- Geschwindigkeit: Leistungsfähig von 20 bis über 1.500 Hübe pro Minute, je nach Größe und Ausführung

- Konsistenz: Feste Hublänge gewährleistet bei jedem Hub identische Umformbedingungen

- Effizienz: Die Schwungrad-Energiespeicherung ermöglicht hohe Produktionsraten bei moderatem Energieverbrauch

- Langlebigkeit: Einfachere mechanische Systeme bedeuten oft eine längere Lebensdauer und einfachere Wartung

Mechanische Pressen weisen jedoch Einschränkungen auf. Laut Branchenexperten bieten sie am unteren Totpunkt des Hubes weniger Kontrolle als hydraulische Systeme. Daher eignen sie sich weniger für Tiefziehoperationen oder Anwendungen, die variable Kraftprofile erfordern.

Eine hydraulische Stanzpresse verfolgt einen völlig anderen Ansatz. Statt gespeicherter kinetischer Energie erzeugen diese Maschinen die Umformkraft mittels unter Druck stehender Flüssigkeit. Der Hydraulikzylinder stellt die volle Nennkraft während des gesamten Hubes bereit – nicht nur am unteren Totpunkt wie bei mechanischen Systemen.

Bereiche, in denen hydraulische Pressen überlegen sind:

- Kraftflexibilität: Die einstellbare Druckkraft ermöglicht eine Feinabstimmung für unterschiedliche Materialien und Operationen

- Tiefziehfähigkeit: Eine kontrollierte Kraft während des gesamten Hubes verhindert das Reißen bei komplexen Umformvorgängen

- Schwere Materialien: Bevorzugt für hochfeste Materialien, die eine konstante Druckkraft erfordern

- Vielseitigkeit: Eine Maschine kann mit einfachen Anpassungen ein breiteres Spektrum an Anwendungen bewältigen

Der Kompromiss? Hydraulische Systeme arbeiten langsamer als ihre mechanischen Pendants. Wenn Sie pro Stunde Tausende einfacher Teile stanzen, übertrifft eine Hochgeschwindigkeits-Stanzpresse mit mechanischem Antrieb hydraulische Anlagen stets. Bei komplexen gestanzten Metallteilen jedoch, die eine präzise Kraftsteuerung erfordern, sind hydraulische Systeme überlegen.

Wenn Servotechnologie überlegene Ergebnisse liefert

Servopressen stellen die jüngste Weiterentwicklung bei Umformpressen für Metalle dar. Diese Maschinen ersetzen herkömmliche Schwungräder und Kupplungen durch fortschrittliche Servomotoren, die eine beispiellose Steuerung der Stößelbewegung, -geschwindigkeit und -kraft während jeder Millisekunde des Umformzyklus ermöglichen.

Stellen Sie sich vor, Ihre Presse so zu programmieren, dass sie beim ersten Kontakt mit dem Werkstoff langsam bewegt wird, während des Umformabschnitts des Hubes beschleunigt, kurz zum Materialfluss verweilt und anschließend mit maximaler Geschwindigkeit zurückfährt. Das ist die Leistungsfähigkeit der Servotechnologie – vollständige Bewegungsanpassung für jede einzelne Anwendung.

Wichtige Vorteile von Servopressen umfassen:

- Programmierbare Bewegungsprofile: Anpassung der Stößelgeschwindigkeit und der Verweilzeit zur Optimierung jeder Operation

- Energieeffizienz: Die Motoren verbrauchen Strom nur während der aktiven Arbeit und senken dadurch die Betriebskosten im Vergleich zu kontinuierlich laufenden Schwungradsystemen um 30–50 %

- Verringertes Geräuschniveau: Geregelte Verzögerung eliminiert den Stoßschlag, der bei mechanischen Pressen üblich ist

- Schnelle Umrüstungen: Speichern mehrerer Programme für sofortigen Wechsel zwischen unterschiedlichen Teilen

Die höheren anfänglichen Investitionskosten für Servotechnologie amortisieren sich bei Betrieben, die mit zahlreichen Teilenummern arbeiten, enge Toleranzen erfordern oder schwer umformbare Werkstoffe verarbeiten. Hersteller medizinischer Geräte und Elektronikproduzenten bevorzugen Servosysteme insbesondere aufgrund ihrer Präzisionsfähigkeiten.

Transferpressen fügen eine weitere Dimension hinzu: die Mehrstationen-Fähigkeit. Diese speziellen Maschinen bewegen Werkstücke durch eine Reihe von Werkzeugstationen, wobei bei jedem Halt jeweils unterschiedliche Operationen ausgeführt werden. Eine einzige Transferpresse kann beispielsweise in einer automatisierten Sequenz das Ausstanzen, Durchstechen, Umformen und Entgraten eines Bauteils durchführen – wodurch manuelle Zwischenhandhabung zwischen den einzelnen Operationen entfällt und die Produktivität bei komplexen Komponenten erheblich gesteigert wird.

Abstimmung des Pressentyps auf die Werkzeuganforderungen

Das Verständnis der verschiedenen Arten von Stanzwerkzeugen hilft dabei, die geeignete Presstechnologie für Ihre Anforderungen auszuwählen:

- Progressive Stempel erfordern Pressen mit außergewöhnlicher Parallelität des Stößels und konstantem Hub, da das Bandmaterial mehrere Stationen durchläuft, ohne das Werkzeug zu verlassen

- Transportstempel benötigen Maschinen mit integrierter Automatisierung für die Teilehandhabung sowie präziser Zeitsynchronisation von Station zu Station

- Linienwerkzeuge (Einzelschritt-Werkzeuge) können auf einfacherer Ausrüstung betrieben werden, da jede Presse nur einen einzigen Umformschritt ausführt

| Druckmaschine | Tonnagebereich | Hubgeschwindigkeit (SPM) | Energieverbrauch | Beste Anwendungen | Materialstärke |

|---|---|---|---|---|---|

| Mechanische | 10–6.000+ Tonnen | 20-1,500+ | Mittel (Schwungradspeicherung) | Massives Ausstanzen, Stanzen, flache Umformung | 0,005"–0,250" üblich |

| Hydraulik | 10–10.000+ Tonnen | 5-50 | Höher (kontinuierliches Pumpen) | Tiefziehen, schwere Materialien, variable Kraftanforderungen | 0,020"–1,0"+ möglich |

| Servo | 10–4.000+ Tonnen | 10–300 (programmierbar) | Niedrig (bedarfsgerechte Leistung) | Präzisionsteile, schwierige Materialien, häufige Umrüstungen | 0,005"–0,375" typisch |

| Übertragung | 200–3.000+ Tonnen | 10-80 | Mäßig bis hoch | Komplexe Mehr-Operationsteile, große Blechteile | 0,030"–0,500" typisch |

Wenn Sie Metall-Stanzpressen für Ihren Betrieb bewerten, sollten Sie nicht nur Ihre aktuellen Anforderungen, sondern auch zukünftige Flexibilitätsbedürfnisse berücksichtigen. Eine Servopresse mag zwar anfänglich teurer sein, doch ihre Anpassungsfähigkeit könnte die Notwendigkeit mehrerer spezialisierter Maschinen entfallen lassen. Umgekehrt bietet sich bei der Serienfertigung von Millionen identischer, einfacher Teile möglicherweise der bewährte Zuverlässigkeit mechanischer Pressen ein besseres langfristiges Kosten-Nutzen-Verhältnis.

Nachdem Sie nun die verfügbaren Maschinenausführungen kennen, stellt sich die Frage: Wie berechnen Sie konkret, welche Maschinenspezifikationen Ihren spezifischen Teilanforderungen entsprechen? Genau darauf gehen wir im Folgenden ein.

So wählen Sie die richtige Stanzwerkzeugmaschine aus

Hier ist etwas, was Hersteller Ihnen selten von vornherein mitteilen: Die Auswahl der falschen Stanzmaschine für Metallanwendungen kostet weit mehr als der Preisunterschied zwischen den Modellen. Zu klein dimensionierte Maschinen arbeiten unter erheblicher Belastung und fallen vorzeitig aus. Zu groß dimensionierte Maschinen verschwenden Energie und Platz auf der Produktionsfläche, ohne zusätzlichen Nutzen zu liefern. Der optimale Kompromiss? Ein systematischer Bewertungsprozess, bei dem die Leistungsfähigkeit der Maschine genau an Ihre tatsächlichen Produktionsanforderungen angepasst wird.

Ob Sie in Ihre erste Stahlstanzpresse investieren oder einen bestehenden Betrieb erweitern – anhand dieser Auswahlkriterien können Sie teure Fehlentscheidungen vermeiden.

Berechnung der richtigen Presskraft für Ihre Teile

Die Presskraft ist der Ausgangspunkt für jeden Kauf einer Stanzmaschine – und zugleich der Punkt, an dem die meisten Käufer ihren ersten Fehler begehen. Es reicht nicht aus, lediglich die für Ihre primäre Umformoperation erforderliche Kraft zu addieren.

Nach branchenexperten bei The Fabricator , müssen genaue Presskraftberechnungen sämtliche kraftgenerierenden Elemente in Ihrem Werkzeug berücksichtigen:

- Hauptoperationen: Ausschneiden, Stanzen, Tiefziehen, Umformen, Biegen und Prägen

- Sekundärkräfte: Federabstreiferdrücke, Bandheberstifte, Stickstoff-Druckkissen

- Zusatzlasten: angetriebene Nocken, Schrottschneiden im Gerüst, Pilotlochstanzen

Für die Berechnungsformel müssen Sie die Scherfestigkeit Ihres Werkstoffs (für Schneidoperationen) oder die Zugfestigkeit (für Ziehoperationen), die Werkstoffdicke sowie den gesamten Schnittumfang oder die Umformfläche kennen. Sobald Sie die Lasten an jeder Station erfasst haben, addieren Sie diese, um die insgesamt erforderliche Presskraft (in Tonnen) zu ermitteln.

Doch darauf legen viele Hersteller nicht den nötigen Nachdruck: allein die Presskraft garantiert noch keinen Erfolg . Sie müssen zudem die Energieanforderungen berechnen. Eine unzureichende Energieversorgung – selbst bei ausreichender Presskraft – führt zu Pressstockungen im unteren Totpunkt. Diese häufig übersehene Ursache verursacht kostspielige Ausfallzeiten und kann zu Schäden an der Maschine führen.

Eine praktische Faustregel? Dimensionieren Sie Ihre Metall-Stanzmaschinen für Ihre schwersten Aufgaben mit 70–80 % der Nennkapazität. Dadurch ergibt sich ein Sicherheitspuffer für Materialschwankungen, ohne die Ineffizienz stark überdimensionierter Anlagen in Kauf nehmen zu müssen.

Abstimmung der Maschinenleistung auf die Materialeigenschaften

Ihre Materialauswahl bestimmt unmittelbar die verfügbaren Maschinenoptionen. Ein Druckstanzvorgang an dünnem Aluminium erfordert völlig andere Maschinen als das Umformen hochfester Automobilstähle.

Wesentliche Materialaspekte umfassen:

- Materialstärkenbereich: Jede Presse weist je nach Tonnage, Tageslichtöffnung und Schließhöhe eine minimale und maximale Blechdicke auf, die sie verarbeiten kann

- Materialbreite: Das Material muss innerhalb der Tischbreite Platz finden, wobei ausreichend Spiel für Zuführung und Führung erforderlich ist

- Materialeigenschaften: Hochfeste Stähle benötigen pro Zoll mehr Tonnage als Weichstahl; Aluminium erfordert andere Spielmaße als Stahl

- Spulen-Gewichtskapazität: Für kontinuierliche Betriebsabläufe muss Ihr Abwickler volle Produktions-Spulen bewältigen können

Nach leitfäden zur Auswahl der Ausrüstung , zum Stanzen oder Umformen von Stahlblech mit einer Dicke von 1/8 Zoll (ca. 3,2 mm) ist je nach zu bearbeitender Fläche ein Mindestkraftaufwand von 30–50 Tonnen erforderlich. Berechnen Sie die genauen Kraftanforderungen stets mithilfe von Scherfestigkeitsformeln und verlassen Sie sich nicht auf allgemeine Schätzungen.

Eine Stahlstanzmaschine, die für dickwandige Materialien ausgelegt ist, verfügt oft nicht über die Präzisionssteuerung, die für die Verarbeitung dünner Folien erforderlich ist. Umgekehrt hält eine Metallstanzmaschine, die speziell für elektronische Komponenten optimiert ist, der Umformung dicker Halterungen langfristig nicht stand. Wählen Sie die Maschine anhand Ihrer aktuellen Materialanforderungen aus – nicht anhand der Hoffnung auf zukünftige Vielseitigkeit.

Bewertung der Tischgröße, des Hubes und der Geschwindigkeitsanforderungen

Neben der Presskraft bestimmen diese mechanischen Spezifikationen, ob eine Maschine tatsächlich Ihren Produktionsanforderungen entspricht:

- Tischgröße (Stützfläche): Muss Ihre größte Matrize inklusive ausreichendem Platz für die Spannung aufnehmen können. Die angegebene Presskraft bezieht sich auf Lastverteilung über zwei Drittel der Tischfläche – eine höhere Lastkonzentration birgt das Risiko von Verformungsproblemen.

- Schließhöhe: Der Abstand zwischen Auflage und Stößel bei unterem Totpunkt muss größer sein als die geschlossene Höhe Ihrer Matrize

- Hublänge: Muss ausreichend Platz für die Teileauswurf- und Materialzuführfunktion gewährleisten

- Hubzahl pro Minute: Entspricht den Anforderungen an das Produktionsvolumen, ohne die zulässigen Geschwindigkeiten des Zuführsystems zu überschreiten

Für hochvolumige Automobilanwendungen können über 400 Hub pro Minute erforderlich sein, während schwere Umformprozesse möglicherweise mit 15–20 Hub/min arbeiten. Ihre geplante Produktionsrate, multipliziert mit der Anzahl der Schichten pro Tag und der Anzahl der Arbeitstage pro Jahr, bestimmt, ob sich die höhere Geschwindigkeit durch die damit verbundenen Mehrkosten rechtfertigt.

Produktionsvolumen und Investitionsentscheidungen für Matrizen

Hier stellt sich die entscheidende Frage, die kompetente Käufer von ineffizient arbeitenden Betrieben unterscheidet: Wann lohnt sich eine Investition in eine fortschreitende Matrize im Vergleich zu einfacheren Verbund- oder Einzeloperationstools?

Progressive Werkzeuge kosten deutlich mehr als Kombinationswerkzeuge – oft das 3- bis 5-Fache für komplexe Teile. Sie senken jedoch bei hohen Stückzahlen die Kosten pro Teil erheblich, da mehrere Bearbeitungsschritte in einem einzigen Presshub ausgeführt werden. Die Break-even-Analyse hängt ab von:

- Jahresvolumen: Progressive Werkzeuge rechtfertigen sich typischerweise ab einer jährlichen Stückzahl von 100.000 bis 500.000 Teilen

- Teilkomplexität: Mehr Bearbeitungsschritte sprechen für den Einsatz progressiver Werkzeugtechnik

- Lohnkosten: Progressive Werkzeuge eliminieren das Handling zwischen den Bearbeitungsschritten

- Qualitätsanforderungen: Die Fertigung in einem einzigen Einrichtvorgang reduziert die dimensionsbezogene Streuung

Bei niedrigeren Stückzahlen könnten Kombinationswerkzeuge (die mehrere Bearbeitungsschritte in einem Hub, jedoch an einzelnen Blechzuschnitten durchführen) oder sogar Nachbearbeitungsschritte auf einfacherer Maschinenausrüstung wirtschaftlicher sein. Lassen Sie sich nicht von Werkzeugverkäufern zu progressiven Lösungen drängen, wenn einfachere Ansätze bei der jeweiligen Anwendung wirtschaftlich überlegen sind.

Kritische Bewertungskriterien in Reihenfolge ihrer Wichtigkeit

Bei dem Vergleich von Metallstanzmaschinen sind folgende Faktoren nach Priorität zu berücksichtigen:

- Tonnagekapazität: Muss die berechneten Anforderungen mit einer angemessenen Sicherheitsreserve übertreffen

- Bettgröße und Schließhöhe: Muss aktuelle und zukünftig geplante Werkzeuggrößen aufnehmen können

- Hubgeschwindigkeitsbereich: Muss die Produktionsvolumenziele erfüllen

- Automatisierungskompatibilität: Zuführungssysteme, Teileentnahme und Steuerungsintegration

- Flächenbedarf: Einschließlich Coil-Handhabung, Ausschussentfernung und Zugang für Bediener

- Energieeffizienz: Servosysteme senken die Betriebskosten um 30–50 % gegenüber konventionellen Antrieben

- Wartungszugänglichkeit: Leichter Zugang reduziert Ausfallzeiten und Servicekosten

- Sicherheitssysteme: Lichtvorhänge, Schutzeinrichtungen und Verriegelungen gemäß ANSI B11.1

- Händlerunterstützung: Teileverfügbarkeit und Reaktionszeit des Service in Ihrer Region

Beachten Sie: Die kostengünstigste Stanzmaschine ist niemals diejenige mit dem niedrigsten Kaufpreis – sondern diejenige, die über ihre gesamte Einsatzdauer die geringsten Kosten pro qualitativ hochwertigem Teil verursacht. Nachdem Ihre Maschinenauswahlkriterien festgelegt sind, hilft Ihnen das Verständnis der spezifischen Stanzoperationen, die diese Maschinen ausführen, dabei, die Gerätefunktionen an Ihre Produktionsanforderungen anzupassen.

Stanzevorgänge und Maschinenanforderungen

Sie haben die richtige Presskraft ausgewählt, Ihre Materialangaben berücksichtigt und den idealen Pressentyp identifiziert. Doch hier liegt das eigentliche Erfolgskriterium für die Produktion: das genaue Verständnis dessen, was während jedes Stanzevorgangs geschieht – und welche Maschineneigenschaften diese Vorgänge überhaupt erst ermöglichen.

Jede Werkzeugpresse führt eine oder mehrere Grundoperationen durch. Einige schneiden das Material, andere formen es. Viele führen beides gleichzeitig aus. Wenn Sie verstehen, wie jede dieser Operationen funktioniert, können Sie Maschinen präzise spezifizieren, die zuverlässige Ergebnisse liefern – statt ständiger Probleme.

Vom Ausschneiden bis zum Prägen in einem einzigen Hub

Wir gehen nun die Kernoperationen durch, die Ihre Stanzeinrichtung ausführen kann, sowie die jeweils spezifischen Anforderungen an die Ausrüstung:

Aushämmen trennt ein vollständiges Teil vom umgebenden Blechmaterial ab. Der Stempel dringt dabei durch das Werkstück, während die Matrize die Schneidkante darunter bereitstellt. Was macht diesen Vorgang anspruchsvoll? Der gesamte Schneidumfang greift gleichzeitig an, weshalb eine ausreichende Presskraft erforderlich ist, um das Material sauber zu scheren. Maschinen mit steifen Rahmen und minimaler Verformung erzeugen Teile mit konsistenter Kantenqualität und maßgenauer Genauigkeit.

Durchstoßen erzeugt Löcher innerhalb des Teils – im Grunde ein umgekehrtes Ausstanzen, bei dem der ausgestanzte Rest (Slug) zum Ausschuss wird und das umgebende Material Ihr Produkt bildet. Für Stanzvorgänge zum Durchstechen (Piercing) ist beim Pressen eine präzise Ausrichtung von Stempel und Matrize erforderlich. Selbst geringfügige Fehlausrichtungen beschleunigen den Werkzeugverschleiß und erzeugen Grat, der eine nachträgliche Nachbearbeitung erfordert.

Formgebung biegt und formt das Material, ohne dabei Material zu entfernen. Dazu gehören:

- Einfache Biegungen entlang gerader Linien

- Komplexe Kurven und Konturen

- Flansche und Falze

- Versteifungsrippen und -wulste

Umformvorgänge erfordern Maschinen mit einer kontrollierten Kraftapplikation über den gesamten Hub. Die elastische Rückfederung – die Neigung des Werkstoffs, teilweise in seine ursprüngliche Form zurückzukehren – bedeutet, dass Ihre Maschinen ausreichend Kraft liefern müssen, um die elastische Rückstellung zu überwinden. Hydraulische und Servopressen zeichnen sich hier oft durch ihre einstellbaren Druckprofile aus.

Drawing erzeugt Tiefe, indem flaches Material in einen Matrizenhohlraum gezogen wird, wodurch Becher, Kästen, Schalen und andere dreidimensionale Formen entstehen. Dieser Vorgang beansprucht das Stanzblech gleichzeitig in mehreren Richtungen und zählt daher zu den anspruchsvollsten Verfahren. Maschinen für das Tiefziehen müssen folgende Eigenschaften aufweisen:

- Konstante Kraft über den gesamten Hub (nicht nur am unteren Totpunkt)

- Präzise gesteuerte Halterkraft, um Faltenbildung zu vermeiden

- Geeignete Hubgeschwindigkeit – zu hohe Geschwindigkeiten führen zu Materialrissen

Prägen wendet einen extremen Druck an, um das Material in präzise Werkzeughohlräume zu pressen und so feine Details sowie enge Toleranzen zu erzielen. Die Münzprägung ist das klassische Beispiel hierfür; industrielle Anwendungen umfassen jedoch auch elektrische Kontakte und hochpräzise Lagerlaufbahnen. Für das Prägen ist deutlich mehr Presskraft erforderlich als bei anderen Umformverfahren – oft das 3- bis 5-Fache der Kraft, die zum Ausschneiden desselben Materials benötigt wird. Ihre Pressstanzanlage muss diese Kraft liefern, ohne dass es zu einer Verformung des Pressenrahmens kommt, die die Maßgenauigkeit beeinträchtigen würde.

Ausdruck erzeugt erhabene oder vertiefte Oberflächenmerkmale, ohne das Material durchzuschneiden. Logos, Texte und dekorative Muster sind gängige Anwendungen. Obwohl für das Präge- bzw. Prägeprägen weniger Presskraft erforderlich ist als für das Prägen, ist eine exakte Werkzeugausrichtung sowie eine konstante Parallelität des Stößels notwendig, um gleichmäßige Prägungen über die gesamte Bauteiloberfläche zu gewährleisten.

Progressive Werkzeugoperationen und Maschinengenauigkeitsanforderungen

Hier erreicht die Effizienz von Stanzen und Pressen ihren Höhepunkt: Fortschrittswerkzeuge kombinieren mehrere Operationen in einem einzigen Werkzeug und führen sie nacheinander aus, während das Bandmaterial durch das Werkzeug hindurchläuft.

Laut branchenüblichen Quellen ist das Stanzverfahren mit Fortschrittswerkzeugen ein Hochvolumen-, Hochleistungsprozess, bei dem mehrere Operationen innerhalb eines einzigen Presszyklus ausgeführt werden. Jede Station im Werkzeug übernimmt eine spezifische Aufgabe, und das fertige Teil verlässt die letzte Station – häufig mit einer Geschwindigkeit von über 100 Teilen pro Minute.

Eine typische Fortschrittsstanzvorrichtung für die Presse folgt dieser Betriebsabfolge:

- Pilotbohrungen: Präzisionslöcher werden zuerst gestanzt, um das Bandmaterial an jeder nachfolgenden Station genau zu positionieren

- Stanzen: Innere Löcher und Merkmale werden erzeugt, während das Material noch flach ist

- Kerben: Material wird von den Rändern des Bandes entfernt, um eine störungsfreie Umformung zu ermöglichen

- Umformen: Biegungen und Formgebungen werden schrittweise vorgenommen, oft über mehrere Stationen hinweg

- Ausschneiden: Endgültige Trennung des fertigen Teils vom Trägerband

Welche Maschinenmerkmale verlangen Stufenwerkzeuge? Die Anforderungen sind streng:

- Präzise Parallelität des Stößels: Der Stößel muss während des gesamten Hubes stets perfekt parallel zur Unterlegscheibe bleiben. Jede Winkelabweichung führt zu ungleichmäßigen Schnitten und beschleunigtem Werkzeugverschleiß.

- Konstante Hublänge: Schwankungen in der Position des unteren Totpunkts erzeugen maßliche Ungenauigkeiten bei den geformten Merkmalen.

- Genauer Vorschub: Das Band muss bei jedem Hub exakt die gleiche Strecke vorrücken – bei Präzisionsarbeiten ist eine Vorschubgenauigkeit von ±0,001" üblich.

- Hohe Rahmensteifigkeit: Da bei mehreren Operationen das Werkzeug gleichzeitig belastet wird, muss die Verformung des Rahmens unter den maximalen Kräften minimal bleiben.

Die Wechselwirkung zwischen Werkzeug und Presse ist bei Stufenwerkzeugen besonders kritisch. Selbst hochwertige Maschinen können ein schlecht konstruiertes Werkzeug nicht kompensieren, und selbst die besten Werkzeuge erreichen bei Maschinen, die nicht über die für diese Operationen erforderliche Präzision verfügen, keine optimale Leistung.

Das Verständnis dieser betrieblichen Anforderungen hilft Ihnen, gezieltere Fragen zu stellen, wenn Sie Maschinen bewerten – und zu erkennen, ob die technischen Spezifikationen einer Maschine tatsächlich Ihren Produktionsanforderungen entsprechen. Selbst die beste Ausrüstung erfordert natürlich eine sachgemäße Wartung, um ihre Spitzenleistung langfristig aufrechtzuerhalten – was uns zu den Wartungspraktiken führt, die teure Ausfallzeiten verhindern.

Wartung und bewährte Methoden im Betrieb

Das ist es, was rentable Stanzbetriebe von solchen unterscheidet, die ständig mit Maschinenausfällen kämpfen: ein diszipliniertes Wartungsprogramm, das Probleme verhindert, bevor sie die Produktion lahmlegen. Genau dies erwähnen jedoch die meisten Maschinenhersteller kaum – sie konzentrieren sich darauf, Maschinen zu verkaufen, nicht darauf, sie über Jahrzehnte hinweg betriebsbereit zu halten.

Ob Sie eine Stanzmaschine in einem hochvolumigen Automobilwerk betreiben oder kürzere Produktionschargen abarbeiten – diese Wartungsprotokolle schützen Ihre Investition und gewährleisten einen kontinuierlichen Teilefluss. Im Folgenden erfahren Sie, was jeder Bediener einer Stanzpresse wissen sollte.

Tägliche und wöchentliche Wartungsroutinen, die Ausfallzeiten verhindern

Regelmäßige tägliche Aufmerksamkeit erkennt kleine Probleme, bevor sie zu teuren Reparaturen werden. Laut branchen-Wartungsanleitungen sollten vor jeder Schicht die Bremswellenpunkte mit Schmiermittel gefüllt und die Kupplungsteile täglich mit Öldruck geschmiert werden. Reinigen Sie die Maschine vor dem Abschalten nach jeder Schicht – eine einfache Gewohnheit, die sich auszahlt.

Warum ist Sauberkeit so wichtig? Eine saubere Presse ermöglicht es Bedienern und Wartungspersonal, Probleme sofort bei ihrem Auftreten zu erkennen. Wenn Ihre Blechstanzmaschinen frei von Schmutz und Öl-Rückständen sind, wird die Lokalisierung von Leckagen, Brüchen oder ungewöhnlichem Verschleiß deutlich erleichtert.

Tägliche Wartungs-Checkliste:

- Schmierung an allen vorgeschriebenen Stellen prüfen und nachfüllen

- Sicherheitsvorrichtungen – Lichtschranken, Schutzeinrichtungen und Not-Aus-Schalter – überprüfen

- Luftdruckwerte auf Einhaltung des normalen Betriebsbereichs prüfen

- Während des Hochfahrens und des Betriebs auf ungewöhnliche Geräusche achten

- Sichtbare Öl- oder Luftleckagen an Dichtungen und Armaturen prüfen

- Angesammelten Abfall und Schmutz aus dem Werkzeugbereich und der Unterlegscheibe entfernen

- Wasser aus den Vorratsbehältern des pneumatischen Systems ablassen

Wartungsaufgaben wöchentlich:

- Werkzeugstempelkomponenten auf Verschleiß, Absplitterungen oder Beschädigungen prüfen

- Befestigungselemente überprüfen und alle gelockerten nachziehen

- Ausrichtung und zeitliche Genauigkeit des Zuführsystems überprüfen

- Zustand des Riemens auf Risse, Ausfransungen oder Glanzbildung untersuchen

- Kupplungseinruckung und Bremsreaktionszeiten testen

- Filter und Vorratsbehälter des Schmiersystems überprüfen

Pneumatische Systeme erfordern besondere Aufmerksamkeit, da sie Ihre Brems- und Ausgleichssysteme steuern. Wie Geräteexperten betonen, beeinflusst ein falscher Luftdruck die Bremsleistung und die Funktionsfähigkeit des Ausgleichssystems – diese Systeme steuern die Bremszeit, und Ausfälle gefährden sowohl Bediener als auch Anlagen.

Monatliche und jährliche Wartungsanforderungen

Über die täglichen und wöchentlichen Routinearbeiten hinaus erfordert Ihre Metallstanzmaschine eine gründlichere, periodische Inspektion:

Monatliche Aufgaben:

- Überprüfen Sie die Ausrichtung der Presse und die Parallelität des Stößels mithilfe präziser Messgeräte

- Prüfen Sie die Kurbelwellenlager auf übermäßigen Verschleiß oder Spiel

- Überprüfen Sie die elektrischen Schaltkreise, den Zustand des Motors und die Funktion der Magnetschalter

- Untersuchen Sie die Kupplungsreibbeläge und Bremsbeläge auf Verschleiß

- Überprüfen Sie die Funktionsfähigkeit der Schmieranlage und die Ölqualität

- Messen Sie die Spielfreiheit der Gleitbahnen des Schlittens und stellen Sie diese gegebenenfalls ein

Jährliche Generalüberholung:

- Vollständige Überprüfung und Neukalibrierung der Pressegenauigkeit

- Prüfen Sie die Führungsoberflächen der Kurbelwelle auf Verschleißmuster

- Prüfen Sie die Kupplungsschrauben der Karosserietafel und die Vorspanneinstellungen

- Ersetzen Sie Schmierstoffe und Filtersiebe im gesamten System

- Prüfen Sie das Schwungradgewichtsausgleich und den Lagerzustand

- Überprüfen Sie den Zustand des Schließblocks und des Schließrings

Eine präzise ausgewuchtete Presse arbeitet effizienter; daher sollten jährliche Inspektionen die Überprüfung des Ausgleichs umfassen. Ersetzen Sie die Schmierstoffsiebe gleichzeitig mit dem Ölwechsel – viele Betreiber vernachlässigen den Austausch der Siebe bei der Nutzung von Umlaufölsystemen, was zu Kontaminationsproblemen und einer beschleunigten Abnutzung führt.

Wartung der Werkzeuge für eine verlängerte Standzeit

Ihre Werkzeuge stellen eine erhebliche Investition dar, und eine sachgemäße Wartung verlängert ihre produktive Lebensdauer deutlich:

- Schärfintervalle: Überwachen Sie die Gratstärke an gestanzten Teilen – sobald die Grate die zulässigen Grenzwerte überschreiten, müssen die Werkzeuge nachgeschliffen werden. Typische Intervalle liegen je nach Werkstoff und Qualität des Werkzeugstahls zwischen 50.000 und 500.000 Hubzahlen

- Spiel-Einstellungen: Mit fortschreitendem Verschleiß der Werkzeuge nimmt das Spiel zwischen Stempel und Matrize zu. Regelmäßige Messungen gewährleisten, dass die Spiele innerhalb der Spezifikation bleiben

- Federersatz: Abstreiffedern verlieren im Laufe der Zeit ihre Spannung. Ersetzen Sie sie, bevor sie versagen und Teile nicht mehr ordnungsgemäß von den Stempeln abstreifen.

- Komponentenprüfung: Überprüfen Sie Führungsstifte, Buchsen und Führungspfosten auf Verschleiß, der die Ausrichtungsgenauigkeit beeinträchtigt.

Einführung von SMED für schnellere Werkzeugwechsel

Möchten Sie eine Methodik kennenlernen, die die Fertigung revolutioniert hat, aber selten erklärt wird? SMED – Single-Minute Exchange of Die – wurde in den 1960er und 1970er Jahren von Shigeo Shingo bei Toyota entwickelt, um kostspielige Lagerbestände zu reduzieren und die Effizienz zu steigern. Laut lean-Manufacturing-Ressourcen werden große Stanzwerkzeuge, die früher häufig stundenlang zum Wechseln benötigten, mittlerweile mit diesen Techniken in weniger als 10 Minuten ausgetauscht.

Das Kernkonzept? Unterscheiden Sie zwischen Arbeiten, die während des Stillstands der Presse ausgeführt werden (interner Rüstvorgang), und Vorbereitungsarbeiten, die während des laufenden Betriebs der Presse erfolgen (externer Rüstvorgang). Vor Einführung von SMED fand nahezu der gesamte Rüstvorgang mit angehaltener Maschine statt.

Die Implementierung von SMED erfolgt in vier Phasen:

- Aktuellen Zustand dokumentieren: Dokumentieren Sie jeden Schritt Ihres bestehenden Wechselprozesses

- Trennen Sie interne und externe Rüstvorgänge: Identifizieren Sie, welche Aufgaben tatsächlich das Anhalten der Maschine erfordern

- Konvertieren Sie interne in externe Aufgaben: Verlegen Sie möglichst viele Aufgaben so, dass sie während des laufenden Produktionsbetriebs ausgeführt werden können

- Optimieren Sie die verbleibenden Vorgänge: Optimieren Sie sowohl interne als auch externe Aufgaben hinsichtlich maximaler Geschwindigkeit

Praktische Techniken zur deutlichen Reduzierung der Rüstzeit umfassen:

- Stufenweise Werkzeugausrüstung: Halten Sie die nächste Matrize auf einem speziellen Wagen neben der Presse bereit

- Parallelabläufe: Mehrere Teammitglieder arbeiten gleichzeitig statt nacheinander

- Standardisierte Werkzeughöhen: Gemeinsame Schließhöheneinstellungen eliminieren Anpassungszeit

- Schnellspannvorrichtungen: Ersetzen von Schrauben, die mehrere Umdrehungen erfordern, durch Kurbel- oder hydraulische Spannvorrichtungen

- Rolltische oder Werkzeugwagen: Schwere Werkzeuge können schneller bewegt werden, als es Gabelstapler oder Krane zulassen

- Voreingestellte Werkzeuge: Werkzeuge vor dem Einbringen in die Presse justieren und überprüfen

Die Vorteile reichen weit über eingesparte Minuten hinaus. Eine verkürzte Rüstzeit ermöglicht kleinere Produktionschargen, niedrigere Lagerkosten, eine schnellere Reaktion auf Kundenanforderungen und eine höhere Maschinenauslastung. Betriebe, die Rüstvorgänge früher durch die Herstellung von Überschussbeständen zu vermeiden suchten, können nun Just-in-Time-Produktion betreiben.

Operator Training and Safety Protocols

Selbst die bestens gewartete Ausrüstung wird ohne sachkundig geschulte Bediener gefährlich. Sicherheit muss in jeden Aspekt des Umformprozesses integriert werden:

- Entwickeln Sie gezielte Sicherheitsbetriebsanweisungen basierend auf den jeweiligen Pressentypen und Verarbeitungsanforderungen

- Stellen Sie eine umfassende Aufgaben- und Bedienerschulung sicher, bevor eigenständige Bedienung zugelassen wird

- Stellen Sie sicher, dass die Bediener die vom Hersteller vorgegebenen Sicherheitsanweisungen verstehen und befolgen

- Überprüfen Sie während der Wartung, ob die Verriegelungs- und Sperreinrichtungsverfahren korrekt durchgeführt wurden

- Positionieren Sie den Stößel vor Durchführung der Bremswartung in der unteren Totlage

- Umgehen oder deaktivieren Sie niemals Sicherheitsverriegelungen – sie existieren aus zwingenden Gründen

Regelmäßige Auffrischungsschulungen stärken sichere Arbeitsgewohnheiten und informieren die Bediener über aktualisierte Verfahren. Dokumentieren Sie sämtliche Schulungen und führen Sie Aufzeichnungen, die die Einhaltung der Anforderungen von OSHA und ANSI B11.1 nachweisen.

Wenn geeignete Wartungsprotokolle eingeführt und die Bediener geschult sind, verringern Sie ungeplante Ausfallzeiten auf ein Minimum. Sobald jedoch Probleme auftreten – und das geschieht zwangsläufig – macht die Fähigkeit, diese schnell zu diagnostizieren und zu beheben, den Unterschied zwischen effizienten Betriebsabläufen und solchen aus, die ständig mit Qualitätsproblemen kämpfen.

Fehlerbehebung bei gängigen Stanzwerkzeugmaschinen-Problemen

Auch bei disziplinierter Wartung treten Probleme auf: Werkstücke verlassen die Presse mit Graten; Abmessungen weichen zunehmend von den Spezifikationen ab; Oberflächenfehler treten unvorhergesehen auf. Wenn die Produktion zum Erliegen kommt, führt der Druck, die Störung rasch zu beheben, oft zu spekulativen Vorgehensweisen – und diese Versuche erschweren die Probleme häufig noch weiter.

Das wissen erfahrene Fehlerdiagnostiker: Jeder Fehler erzählt eine Geschichte. Der Schlüssel liegt darin, diese Geschichte richtig zu lesen. Indem Sie die stanzeinspezifische Definition jedes Fehlertyps verstehen und die Symptome bis zu ihren Ursachen zurückverfolgen, können Sie Probleme systematisch lösen – statt willkürlich Einstellungen vorzunehmen.

Diagnose der Ursache von Teilfehlern

Wenn gestanzte Metallteile die Prüfung nicht bestehen, stammt das Problem aus einer von vier Quellen: der Maschine, dem Werkzeug (Stempel), dem Material oder den Prozessparametern. Sofortige Anpassungen am Werkzeug vorzunehmen, obwohl die eigentliche Ursache eine Materialschwankung ist, verschwendet Zeit und kann neue Probleme verursachen.

Beginnen Sie Ihre Diagnose mit folgenden Fragen:

- Wann trat das Problem auf? Ein plötzliches Auftreten deutet auf ein spezifisches Ereignis hin – etwa Werkzeugbruch, Wechsel der Materialcharge oder einen Einrichtungsfehler. Eine schrittweise Verschlechterung weist hingegen auf verschleißbedingte Ursachen hin.

- Ist der Fehler konsistent oder intermittierend? Konsistente Probleme deuten in der Regel auf Werkzeug- oder Maschinenprobleme hin. Gelegentlich auftretende Fehler gehen häufig auf Materialschwankungen oder Unregelmäßigkeiten im Zuführsystem zurück.

- Tritt der Fehler an derselben Stelle an jedem Teil auf? Standortspezifische Probleme weisen auf lokalisierten Werkzeugverschleiß oder -beschädigung hin. Zufällige Positionierung deutet hingegen auf Material- oder Prozessvariablen hin.

- Hat sich kürzlich etwas geändert? Ein neuer Materiallieferant, ein anderer Bediener, das Nachschärfen des Werkzeugs oder Wartungsarbeiten an der Maschine können sämtlich zu Schwankungen führen.

Laut branchenüblichen Fehlersuchhilfen unterliegt eine in Betrieb befindliche Stanzmaschine einer unterschiedlichen Abnutzung an jeder Seitenposition des Stempelkerns. Bei einigen Teilen treten stärkere Kratzer auf und der Verschleiß erfolgt schneller – dieser Sachverhalt ist insbesondere bei dünnen und schmalen rechteckigen Werkzeugen besonders ausgeprägt.

Betrachten wir die häufigsten Fehler und ihre diagnostischen Ursachen:

Gratbildung erscheint als scharfe, erhabene Kanten oder als Wulste aus überschüssigem Material entlang der geschnittenen Kanten. Die Hauptursache? Der Spielraum zwischen Stempel und Matrize. Wie Experten für Präzisionsstanztechnik erklären, erfordert die Vermeidung von Graten eine präzise Schleifbearbeitung von Stempeln und Matrizen, um einen korrekten Spielraum einzustellen. Abgenutzte Schneidkanten verursachen ebenfalls Grate – wenn das Werkzeug stumpf wird, reißt es das Material statt es sauber zu scheren.

Teilverformung zeigt sich bei verformten, verdrehten oder maßlich inkonsistenten gestanzten Stahlkomponenten. Ursachen sind unter anderem eine ungleichmäßige Druckverteilung über das Teil, nicht parallele obere und untere Matrizen, Temperaturschwankungen während der Umformung sowie Materialrückfederung, die nicht ausreichend kompensiert wurde. Laut Branchenquellen erfordert die Beherrschung der Rückfederung ein Überbiegen sowie die Anwendung einer geeigneten Biegekompensation bereits bei der Matrizengestaltung.

Unkonsistente Maße erschweren die Qualitätskontrolle, wenn Teile eine Stunde lang korrekt gemessen werden und danach plötzlich die Spezifikation nicht mehr erfüllen. Probleme mit der Zuführgenauigkeit – beispielsweise ein geringfügig stärkerer oder schwächerer Vorschub des Bandes – führen zu Schwankungen bei den Positionen der Merkmale. Der Verschleiß der Werkzeuge erhöht schrittweise die Spielräume und verändert die Abmessungen der geformten Teile. Eine Driften der Presseneinstellungen, insbesondere in Bezug auf die Hubtiefe, beeinflusst die Höhe der geformten Merkmale sowie die Tiefe von Zugteilen.

Oberflächenfehler beschädigungen wie Kratzer, Kaltverschweißungen und Verfärbungen verschlechtern das Erscheinungsbild der Teile und können deren Funktion beeinträchtigen. Schmierprobleme zählen zu den häufigsten Ursachen: Unzureichende Schmierung ermöglicht metallischen Kontakt zwischen Werkzeug und Teil, wodurch Material von einem zum anderen übertragen wird. Durch Fremdkörper oder Materialstöpsel verursachte Werkzeugschäden hinterlassen bei jedem nachfolgenden Teil identische Markierungen.

Problem-Ursache-Lösung – Schnellreferenz

Wenn Sie schnell Antworten benötigen, bietet diese Matrix einen Ausgangspunkt für die Diagnose:

| Problem | Häufige Ursachen | Lösungen |

|---|---|---|

| Übermäßige Grate | Abgenutzte Stanz- bzw. Matrizenkanten; falsche Spielweite; stumpfe Werkzeuge | Schneidkanten nachschärfen; Spielweite anpassen oder neu schleifen; abgenutzte Komponenten ersetzen |

| Teilverzug / Verformung | Ungleichmäßiger Halterdruck; nicht parallele Werkzeuge; Materialrückfederung | Druckpolster einstellen; Parallelität der Presse überprüfen; Werkzeug zur Kompensation der Rückfederung anpassen |

| Maßabweichungen | Unzureichende Zuführungsgenauigkeit; Werkzeugverschleiß; inkonsistente Hubtiefe; Schwankungen in der Materialdicke | Zuführsystem kalibrieren; Werkzeuge inspizieren und aufbereiten; Presseneinstellungen prüfen; eingehendes Material verifizieren |

| Oberflächenskratzer/Kaltverschweißung | Unzureichende Schmierung; Beschädigung der Werkzeugoberfläche; Materialanlagerung an den Werkzeugen | Schmierung erhöhen oder Schmierstofftyp wechseln; Werkzeugoberflächen polieren; Werkzeuge reinigen und beschichten |

| Rissbildung/Zerreißen | Übermäßige Presskraft; abgenutzte Werkzeugradien; ungeeignete Materialeigenschaften; unzureichende Schmierung | Kraft reduzieren; Radien nachschärfen; Materialeigenschaftsspezifikation überprüfen; Schmierung verbessern |

| Ungleichmäßiger Verschleiß über das gesamte Werkzeug | Falsch ausgerichteter Turm; geringe Genauigkeit von Stempel/Führung; falscher Spielraum; abgenutzte Führungsbuchsen | Montage neu ausrichten; Führungskomponenten ersetzen; Spielräume überprüfen; Vollführungsstempel verwenden |

| Slug Pulling | Unzureichender Stempelspielraum; Vakuumeffekt; abgenutzter Stempel | Spielraum vergrößern; Abfallauswurfmerkmale hinzufügen; abgenutzte Stempel ersetzen |

| Falsch positionierte Merkmale | Abgenutzte Führungsstifte; lose Komponenten; Fehler im Zuführsystem; Fehlausrichtung der Stationen bei Progressivstempeln | Führungsstifte und Buchsen ersetzen; Befestigungselemente anziehen; Zuführung kalibrieren; Stempelstationen neu ausrichten |

Wann Reparatur statt Austausch von Stanzwerkzeugen?

Jedes Präzisionsstanzwerkzeug verschleißt letztendlich so stark, dass eine wirtschaftliche Reparatur nicht mehr sinnvoll ist. Ein vorzeitiger Austausch der Werkzeuge verschwendet jedoch die Werkzeuginvestition, während das Betreiben stark abgenutzter Werkzeuge Ausschuss erzeugt und ein katastrophales Versagen begünstigt. So treffen Sie die richtige Entscheidung:

Eine Reparatur ist sinnvoll, wenn:

- Der Verschleiß ist auf austauschbare Komponenten beschränkt – Stempel, Führungsstifte, Buchsen, Federn

- Schneidkanten können nachgeschliffen werden, ohne die zulässigen Schleifgrenzen zu überschreiten

- Die Maßgenauigkeit bleibt nach der Justierung innerhalb der Spezifikation

- Die gesamten Reparaturkosten bleiben unter 40–50 % der Ersatzkosten

- Der Werkzeugaufbau ermöglicht eine ordnungsgemäße Überholung, ohne die strukturelle Integrität zu beeinträchtigen

Ein Austausch wird notwendig, wenn:

- Kernwerkzeugkomponenten – Werkzeugblöcke, Stempelhalter, Werkzeugsohlen – weisen erheblichen Verschleiß oder Beschädigung auf

- Die kumulierte Schleifbearbeitung hat die verfügbare Nachschärfzugabe erschöpft

- Die Teilgeometrie oder -toleranzen haben sich verändert, sodass eine Werkzeuganpassung erforderlich ist, die über praktikable Grenzen hinausgeht

- Die Reparaturhäufigkeit hat sich derart erhöht, dass die Kosten für Ausfallzeiten die Investition in ein neues Werkzeug übersteigen

- Die Werkzeugtechnologie hat sich derart weiterentwickelt, dass neue Werkzeuge signifikante Produktivitätssteigerungen bieten

Laut Experten für Fehlerbehebung ist die Aufrechterhaltung der Ausrichtung entscheidend für die Lebensdauer von Werkzeugen. Die regelmäßige Verwendung von Ausrichtungs-Mandrels zur Überprüfung und Justierung der Ausrichtung von Maschinenturm und Montagebasis verlängert die Werkzeuglebensdauer erheblich. Ein rechtzeitiger Austausch der Führungsbuchsen sowie die Auswahl von konvexen und konkaven Formen mit geeignetem Spiel verhindern zudem einen vorzeitigen Verschleiß.

Verfolgen Sie die Historie Ihres Werkzeugs: Anzahl der Schläge, Schärfzyklen, Reparaturkosten und Qualitätsentwicklungen. Diese Daten zeigen auf, wann Werkzeuge das Ende ihrer Lebensdauer erreichen, und unterstützen die Begründung von Ersatzinvestitionen, bevor sich Qualitätsprobleme verschärfen.

Das Verständnis dafür, wie diese häufig auftretenden Probleme diagnostiziert und behoben werden, gewährleistet einen effizienten Betrieb. Die Fehlerbehebung stellt jedoch nur einen Teil der Gleichung dar – die Kenntnis der tatsächlichen Kosten von Umformprozessen und die Fähigkeit, die Rendite Ihrer Investition zu optimieren, unterscheiden profitabel arbeitende Betriebe von solchen, die ständig mit knappen Margen kämpfen.

Kostenaspekte und ROI für Umformprozesse

Hier ist etwas, das Hersteller von Stanzpressen während des Verkaufsprozesses selten ansprechen: Der Kaufpreis stellt nur einen Bruchteil Ihrer tatsächlichen Investition dar. Die Maschine, die auf Ihrem Boden steht, verursacht jeden Tag Kosten – einige offensichtlich, andere versteckt, bis sie Monate später in Ihren Finanzberichten auftauchen.

Das Verständnis der Gesamtbetriebskosten unterscheidet Betriebe, die erfolgreich sind, von solchen, die ständig durch Budgetüberschreitungen überrascht werden. Ob Sie eine Metallstanzpresse für eine neue Produktionslinie bewerten oder die Rentabilität eines bestehenden Betriebs analysieren – dieses Rahmenkonzept zeigt Ihnen, wohin Ihr Geld tatsächlich fließt.

Berechnung der tatsächlichen Kosten pro gestanztem Teil

Jedes gestanzte Bauteil belastet Ihr Budget mit Kosten, die weit über die Rohstoffkosten hinausgehen. Laut kostenanalyse für die Automobil-Stanzfertigung lautet die zentrale Schätzformel: Gesamtkosten = Fixkosten (Konstruktion + Werkzeuge + Rüstung) + (Variable Kosten pro Einheit × Menge). Auf den ersten Blick einfach – doch die genaue Berechnung jedes einzelnen Elements erfordert eine detaillierte Analyse.

Ihre Gesamtkosten der Nutzung setzen sich aus verschiedenen Kategorien zusammen:

- Anschaffungsinvestition für die Maschine: Kaufpreis, Installation, Schulung und Anpassungen der Produktionsstätte für Ihre Stanzpresse

- Werkzeugkosten für die Matrizen: Individuell gefertigte Matrizen variieren stark im Preis – von etwa 5.000 USD für einfache Ausschneidematrizen bis hin zu über 100.000 USD für komplexe fortschreitende Matrizen mit mehreren Umformstationen

- Betriebskosten: Energieverbrauch, vorbeugende Wartung, ungeplante Reparaturen und Arbeitskosten pro Schicht

- Verbrauchsmaterialien: Schmierstoffe, Ersatzstempel, Federn und verschleißanfällige Komponenten, die regelmäßig nachgefüllt werden müssen

- Qualitätskontrolle: Prüfgeräte, Messsysteme sowie der für die Validierung erforderliche Ingenieuraufwand (in Arbeitsstunden)

- Ausschuss und Nacharbeit: Materialverschnitt und Arbeitskosten bei Teilen, die die Spezifikation nicht erfüllen

Bei einer industriellen Stanzmaschine im Produktionsbetrieb machen die Materialkosten häufig 60–70 % des variablen Stückpreises aus. Doch folgender Aspekt überrascht viele Betriebe: Die stündlichen Maschinenkosten variieren erheblich je nach Pressentonnage und Energieverbrauch. Eine 600-Tonnen-Presse weist aufgrund von Energie- und Abschreibungsaspekten eine deutlich höhere stündliche Rate als eine 100-Tonnen-Einheit auf.

Auch die Effizienzberechnung ist entscheidend. Wie Branchenquellen betonen, beträgt die Effizienz niemals 100 % – bei der Ermittlung der tatsächlichen Maschinenkosten sind Spulenumstelle, Wartungsintervalle sowie ungeplante Ausfallzeiten einzubeziehen. Die meisten Betriebe erreichen eine Gesamtausrüstungseffektivität (OEE) von 80–85 %, was bedeutet, dass Ihre tatsächlichen Kosten pro Teil über den theoretischen Berechnungen liegen.

Wie sich die Produktionsmenge auf die Stückkosten auswirkt

Im Gegensatz zu Prozessen, bei denen die Kosten pro Einheit relativ konstant bleiben, folgt das Stanzen einer asymptotischen Kurve, bei der die Kosten pro Teil mit steigendem Volumen stark sinken. Das Verständnis dieses Zusammenhangs entscheidet darüber, ob Ihre Investition aus finanzieller Sicht sinnvoll ist.

Betrachten Sie die Mathematik der Werkzeugabschreibung: Wenn eine Progressivstanzform 80.000 USD kostet, aber innerhalb von fünf Jahren 500.000 Teile produziert, beläuft sich der werkzeugbedingte Aufschlag lediglich auf 0,16 USD pro Teil. Umgekehrt erhöht dieselbe Form bei einer Losgröße von nur 5.000 Teilen die Kosten um 16,00 USD pro Teil – was das Projekt wirtschaftlich wahrscheinlich unrentabel für das Stanzen macht.

Wann rechtfertigt sich die Investition in eine Progressivstanzform im Vergleich zu einfacheren Alternativen? Die mengenmäßige Schwelle liegt typischerweise zwischen 10.000 und 20.000 Teilen pro Jahr, ab der die Effizienz der Progressivstanztechnik ihre erhebliche Anfangsinvestition kompensiert. Für Automobilprojekte mit mehr als 10.000 Einheiten pro Jahr führt die Investition in komplexe Progressivstanzformen in der Regel zu den geringsten Gesamtbetriebskosten, da sich Zykluszeiten und Arbeitsaufwand drastisch reduzieren.

Hersteller von Stanzpressen betonen häufig die Geschwindigkeitsleistung, ohne diese wirtschaftliche Realität zu erläutern. Eine hochgeschwindigkeitsfähige industrielle Metallstanzmaschine mit einer Taktfrequenz von 400 Hüben pro Minute bietet eine außerordentliche Effizienz pro Einzelteil – allerdings nur dann, wenn Ihr Produktionsvolumen die erforderliche Werkzeuginvestition rechtfertigt, um diese Leistungsrate zu erreichen.

Wie sich die Werkzeugqualität auf die langfristige Produktionswirtschaftlichkeit auswirkt

Die größte Markteintrittsbarriere stellt die Werkzeugherstellung dar; die Qualität der Stanzwerkzeuge bestimmt unmittelbar Ihre langfristige Kostenstruktur. Ein präzisionsgefertigtes Stanzwerkzeug aus gehärtetem Werkzeugstahl übersteht Millionen von Schlagzyklen, während kostengünstigere Alternativen häufige Wartung und einen früheren Austausch erfordern.

Faktoren, die die Lebensdauer und den Austauschzyklus von Stanzwerkzeugen beeinflussen, umfassen:

- Werkzeugstahlqualität: Hochwertiger gehärteter Stahl (wie Hartmetall oder Stahlsorte D2) ermöglicht Garantien für Millionen von Stanzvorgängen, im Gegensatz zu kürzeren Lebensdauern bei minderwertigeren Materialien

- Konstruktionspräzision: Korrekte Spielmaße und optimierte Geometrie verringern die Verschleißraten und verlängern die Intervalle zwischen den Nachschärfungen

- Wartungsdisziplin: Regelmäßige Inspektion und rechtzeitiges Nachschärfen verhindern eine Kettenreaktion von Schäden

- Materialverträglichkeit: Werkzeuge, die speziell für Ihre jeweiligen Material-Eigenschaften ausgelegt sind, halten länger als universelle Lösungen

Planen Sie Wartungskosten für Werkzeuge ein – typischerweise 2–5 % der Werkzeugkosten pro Jahr – für das Nachschärfen von Stanzstiften und den Austausch abgenutzter Werkzeugteile. Diese laufende Investition schützt Ihre ursprünglichen Werkzeugkosten und sichert die Bauteilqualität.

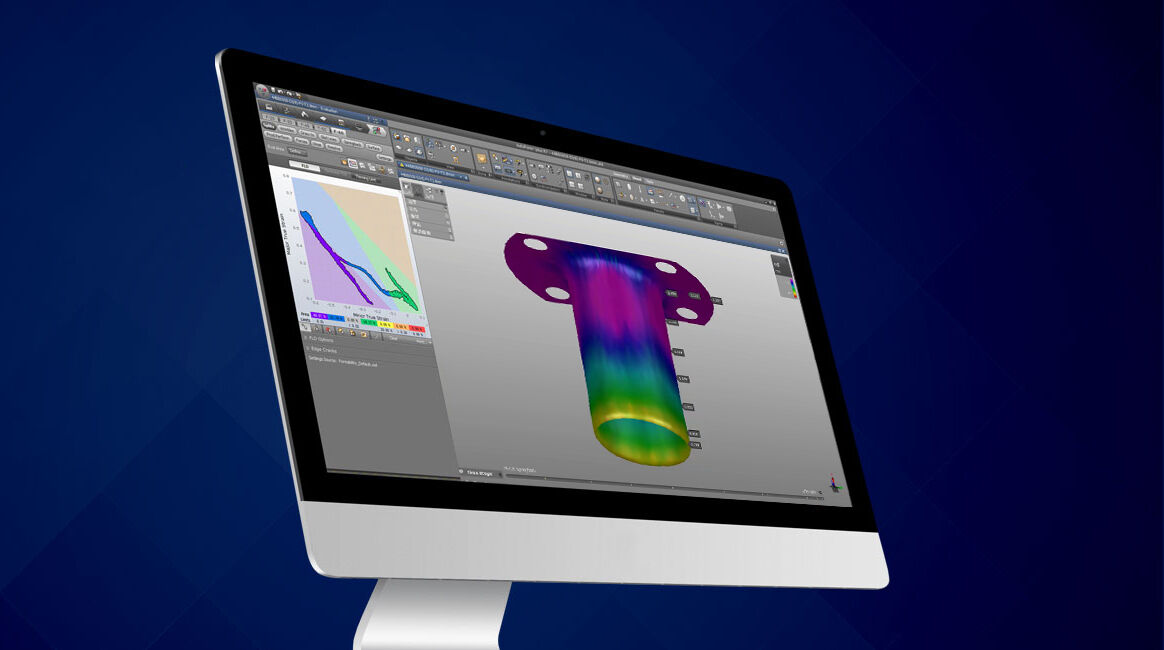

Kostenreduzierung durch Simulation und Präzisionsengineering

Hier liefert moderne Technologie messbare ROI-Werte: CAE-Simulation (Computer-Aided Engineering) eliminiert kostspielige Versuche und Irrtümer während der Werkzeugentwicklung. Mit Simulationsverfahren werden Blechformen bereits vor der Fertigung des physischen Werkzeugs optimiert – dadurch erzielte Prozentsätze spiegeln sich in erheblichen Einsparungen bei Großserien wider.

Der traditionelle Werkzeugentwicklungsprozess umfasste den Bau physischer Prototypen, die Durchführung von Versuchen, die Identifizierung von Problemen, die Anpassung der Werkzeuge und das Wiederholen dieses Vorgangs – gelegentlich über mehrere kostspielige Iterationen hinweg. Jeder Zyklus verbrauchte Material, Maschinenlaufzeit und Ingenieurstunden und verzögerte den Produktionsstart.

Moderne Simulationsfunktionen verändern diese Gleichung grundlegend, indem sie das Materialverhalten vorhersagen, potenzielle Fehler identifizieren und die Werkzeuggeometrie bereits vor dem Bearbeiten des Stahls optimieren. Das Ergebnis? Kürzere Zeit bis zur Serienproduktion und weniger kostspielige Überraschungen während der Erstversuche.

Hier wird die Auswahl des richtigen Werkzeuglieferanten zu einer strategischen Entscheidung statt zu einer reinen Beschaffungstransaktion. Shaoyis IATF-16949-zertifizierte Stanzwerkzeuglösungen diesen Mehrwert belegen sie durch ihre Erstfreigabequote von 93 % – das heißt, die Werkzeuge funktionieren korrekt, ohne dass teure Nacharbeitszyklen erforderlich wären. Ihre CAE-Simulationsfähigkeiten minimieren die Anzahl der Werkzeugiterationen, während schnelles Prototyping in nur fünf Tagen die Zeit bis zur Serienproduktion für Anwendungen im Blechumformmaschinenbereich beschleunigt.

Versteckte Kostenfaktoren, die Ihre Ergebnisrechnung beeinflussen

Über die offensichtlichen Posten hinaus wirken sich mehrere Faktoren erheblich auf die Wirtschaftlichkeit des Stanzens aus:

Qualitätskontrolle und Zertifizierung: Automobilkomponenten erfordern eine strenge Validierung, häufig unter Einbeziehung der PPAP-Dokumentation (Production Part Approval Process). Dies ist nicht kostenlos – es sind Prüfvorrichtungen, Koordinatenmessmaschinen-Zeit (CMM) und Ingenieurstunden erforderlich. Die Auswahl von Stanzpressen und Werkzeuglieferanten ohne entsprechende Zertifizierungen kann zu kostspieligen Qualitätsmängeln führen.

Logistik und Lieferkette: Obwohl Werkzeuge aus dem Ausland zunächst bis zu 30 % günstiger erscheinen mögen, ist die gesamte Einfuhrkostenrechnung („total landed cost“) zu berücksichtigen. Der Transport schwerer Stahlwerkzeuge, mögliche Hafenaufenthalte und die Unmöglichkeit, Konstruktionsänderungen kurzfristig zu beheben, können die anfänglichen Einsparungen zunichtemachen. Die räumliche Nähe zu Ihrem Werkzeuglieferanten ist entscheidend, wenn Probleme rasche Lösungen erfordern.

Ingenieursunterstützung: Der niedrigste Einzelpreis ist oft trügerisch. Werkzeuge, die eine ständige Justierung erfordern, verbrauchen Ingenieurzeit, die nicht auf der Werkzeugkostenrechnung erscheint. Die Zusammenarbeit mit Herstellern, die die Lücke zwischen Prototyping und Serienfertigung schließen, verringert Risiken und versteckte Kosten.

Gestaltung für die Fertigbarkeit: Jede Funktion an einem Bauteil erfordert eine entsprechende Station im Werkzeug. Intelligente DFM-Richtlinien – wie die Verwendung symmetrischer Konstruktionen und die Eliminierung überflüssiger Formen – senken Produktionszeit und Werkzeugkosten, noch bevor diese anfallen.

Zusammenfassung der Kostenfaktoren

- Fixkosten: Maschinenkauf, Werkzeuginvestition, Ingenieurdienstleistungsstunden für Konstruktion, erste Probelauf- und Kalibrierungsarbeiten

- Variable Kosten: Rohmaterial (Coil-Band), Maschinenstundensätze, direkte Arbeitskosten, Schmierstoffe und Verbrauchsmaterialien

- Qualitätskosten: Prüfgeräte, PPAP-Dokumentation, Ausschuss und Nacharbeit bei nicht spezifikationskonformen Teilen

- Wartungskosten: Präventive Wartungsprogramme, Werkzeugnachschärfung, Komponentenaustausch, ungeplante Reparaturen

- Versteckte Kosten: Ingenieurunterstützungszeit, Lieferkettenverzögerungen, Zertifizierungsanforderungen, Zuweisung von Hallenfläche

Eine genaue Kostenabschätzung erfordert eine strategische Betrachtung des gesamten Produktlebenszyklus – von der Abschreibung der Werkzeuginvestitionen bis zur mikro-optimierten Reduzierung von Zykluszeiten und Ausschussraten. Der niedrigste angegebene Preis führt selten zu den geringsten Gesamtbetriebskosten.

Bei klarem Verständnis der Wirtschaftlichkeit von Umformmaschinen wird das letzte Puzzlestück deutlich: Um Ihre Rendite auf die Investition zu maximieren, reicht es nicht aus, lediglich die richtige Ausrüstung zu erwerben – vielmehr sind die richtigen Partnerschaften und betrieblichen Strategien erforderlich.

Maximierung Ihrer Investition in Stanzwerkzeugmaschinen

Sie haben die Funktionsweise von Stanzmaschinen untersucht, verschiedene Pressentypen verglichen, die erforderliche Presskraft berechnet und gelernt, wie häufig auftretende Probleme behoben werden. Nun stellt sich die entscheidende Frage, die darüber bestimmt, ob Ihre Investition Jahrzehnte lang profitables Produzieren oder jahrelange Frustration bringt: Wie verbinden Sie all diese Aspekte zu einer kohärenten Strategie, die die Rendite maximiert?

Die Hersteller, die Stanzpressen verkaufen, werden Ihnen das nicht sagen, aber die Auswahl der Maschine ist nur die halbe Miete. Was ist eine Stanzpresse ohne korrekt konstruierte Werkzeuge? Nichts anderes als ein teures Stück Metall, das auf Ihrem Hallenboden steht. Das eigentliche Geheimnis für Erfolg beim Stanzen liegt darin, zu verstehen, wie alle Entscheidungen – von der Art der Presse über den Werkzeuglieferanten bis hin zu den Wartungsprotokollen – miteinander verknüpft sind und Ihre langfristigen Ergebnisse bestimmen.

Entwicklung einer umfassenden Stanzproduktionsstrategie

Stellen Sie sich Ihren Stanzbetrieb als ein System vor, bei dem jedes Element entweder die anderen unterstützt oder untergräbt. Eine Stahlstanzmaschine, die auf höchster Leistung läuft, erzeugt dennoch Ausschuss, wenn die Werkzeuge nicht korrekt konstruiert sind. Perfekt ausgelegte Werkzeuge versagen vorzeitig an einer Maschine, die nicht über ausreichende Presskraft oder Präzision verfügt. Vernachlässigte Wartung führt letztlich auch bei der besten Ausrüstung zu einer Verschlechterung der Leistung.

Ihre umfassende Produktionsstrategie muss diese miteinander verknüpften Elemente berücksichtigen:

- Abstimmung von Maschine und Anwendung: Passen Sie den Pressentyp (mechanisch, hydraulisch, servogesteuert oder Transferpresse) an Ihre spezifischen Umformanforderungen an. Hochgeschwindigkeits-Progressivbearbeitung erfordert andere Fähigkeiten als Tiefziehoperationen.

- Überprüfung von Pressenkraft und Leistungsfähigkeit: Berechnen Sie die tatsächlichen Kraftanforderungen unter Einbeziehung aller sekundären Lasten – nicht nur der primären Umformvorgänge. Dimensionieren Sie die Maschinen für Ihre schwersten Anwendungen auf 70–80 % der Nennkapazität.

- Kompatibilität von Material und Maschine: Stellen Sie sicher, dass die Spezifikationen Ihrer Presse Ihren Anforderungen hinsichtlich Materialdicke, Breite und Coil-Gewichtskapazität entsprechen.

- Wartungsinfrastruktur: Legen Sie vor Produktionsbeginn Wartungspläne für vorbeugende Instandhaltung fest. Tägliche Schmierung, wöchentliche Inspektionen und jährliche Generalüberholungen schützen Ihre Investition.

- Schulungsprogramme für Bediener: Investieren Sie in umfassende Schulungen, die sich mit sicherem Betrieb, grundlegender Fehlerbehebung und Verfahren zur Qualitätssicherung befassen.

- Partnerschaft mit Werkzeuglieferanten: Wählen Sie Werkzeugpartner anhand ihrer ingenieurtechnischen Kompetenz und ihres Nachweises hoher Qualität – nicht allein anhand des angebotenen Preises.

Laut Branchenexperten geht die Auswahl des richtigen Stanzherstellers über die bloße Einhaltung von Spezifikationen hinaus – es geht vielmehr darum, eine Partnerschaft aufzubauen, die Zuverlässigkeit, Präzision und langfristigen Wert sicherstellt. Dieses Prinzip gilt gleichermaßen für Ihre Geräteanbieter und Werkzeuglieferanten.

Bei der Bewertung einer gebrauchten Stanzpresse sollten Sie über den Kaufpreis hinausblicken. Berücksichtigen Sie die Verfügbarkeit von Ersatzteilen, die Reaktionszeit des Service in Ihrer Region sowie den Ruf des Anbieters hinsichtlich der Unterstützung der Maschine während ihrer gesamten Betriebslebensdauer. Eine Maschine, die ohne ausreichende Support-Infrastruktur in Betrieb genommen wird, stellt eher eine Belastung als einen Vorteil dar.

Zusammenarbeit mit dem richtigen Werkzeugkonstruktions-Team

Hier ist die Realität, die betrieblich unter Druck stehende Unternehmen von Branchenführern unterscheidet: Selbst die fortschrittlichste Stanzpresse kann eine schlecht konstruierte Werkzeugtechnik nicht kompensieren. Die Qualität der Werkzeuge bestimmt die Qualität der gefertigten Teile, die Produktionseffizienz sowie die langfristigen Betriebskosten.

Die beste Stanzwerkzeugmaschine der Welt liefert mittelmäßige Ergebnisse bei Verwendung mittelmäßiger Werkzeuge. Ein jedoch gut konstruiertes Werkzeug, das in einer passgenauen Presse läuft, erzeugt hingegen konsistente, hochwertige Teile Schicht für Schicht und Jahr für Jahr.

Worauf sollten Sie bei einem Partner für Werkzeugkonstruktion achten? Die wichtigsten Merkmale sind:

- Zusammenarbeit in frühen Projektphasen: Partner, die bereits während der Produktentwicklung einbezogen werden, können Möglichkeiten zur Reduzierung von Ausschuss, zur Vereinfachung der Werkzeugherstellung und zur Verbesserung der Teileigenschaften identifizieren – noch bevor die Werkzeuge gefertigt werden.

- Simulationsfähigkeiten: CAE-Analysen, die das Materialverhalten vorhersagen und potenzielle Fehler bereits vor dem Bearbeiten des Stahls erkennen, sparen kostspielige Versuch-und-Irrtum-Zyklen.

- Qualitätszertifizierungen: Die Zertifizierung nach IATF 16949 signalisiert konsistente Qualitätskontrollen, dokumentierte Rückverfolgbarkeit sowie kontinuierliche Verbesserungsprozesse – Voraussetzungen, die für Anwendungen im Automobilbereich unerlässlich sind.

- Prototypengeschwindigkeit: Die Fähigkeit, funktionstüchtige Prototypen zügig bereitzustellen, verkürzt Ihren Time-to-Market und verringert das Entwicklungsrisiko.

- Skalierbarkeit der Produktion: Partner, die sowohl Prototypenmengen als auch die Serienfertigung in hohem Volumen unterstützen, gewährleisten Kontinuität über den gesamten Produktlebenszyklus hinweg

Für Automotive-Stanzanwendungen mit engen Toleranzen und unverhandelbaren Qualitätsanforderungen Shaoyis umfassende Fähigkeiten in der Formenkonstruktion und -fertigung zeigen sie, wie eine echte Ingenieurpartnerschaft aussieht. Ihre nach IATF 16949 zertifizierten Prozesse, gestützt durch fortschrittliche CAE-Simulation, erzielen eine Erstfreigabequote von 93 % – das bedeutet, dass Werkzeuge korrekt funktionieren, ohne teure Nacharbeitszyklen. Mit Rapid-Prototyping bereits ab fünf Tagen und Ingenieurteams mit Erfahrung in OEM-Standards schließen sie die Lücke vom Konzept bis zur Serienproduktion.

Die Fragen, die Sie potenziellen Werkzeugherstellern stellen, offenbaren deren tatsächliche Kompetenzen. Laut Experten für Präzisionsstanztechnik sollte ein leistungsfähiger Stanzhersteller mehr sein als nur ein Lieferant – er sollte vielmehr als technischer Partner fungieren. Eine frühzeitige Zusammenarbeit im Rahmen des Konstruktionsprinzips „Design for Manufacturability“ (Gestaltung für die Fertigung) kann bereits vor Produktionsbeginn Möglichkeiten zur Reduzierung von Ausschuss, zur Optimierung der Werkzeuge und zur Verbesserung der Produktleistung identifizieren.

Wesentliche Erkenntnisse für langfristigen Erfolg

Beachten Sie bei Ihren Entscheidungen zu Stanzmaschinen die folgenden Grundsätze:

- Die Gesamtkosten sind wichtiger als der Kaufpreis: Das günstigste Angebot für die Maschine führt selten zu den niedrigsten Kosten pro qualitativ hochwertigem Teil über die gesamte Betriebslebensdauer hinweg

- Die Werkzeugqualität bestimmt die Ergebnisse: Investieren Sie in präzisionsgefertigte Werkzeuge von Partnern mit nachgewiesenen ingenieurtechnischen Kompetenzen

- Wartung verhindert kostspielige Überraschungen: Disziplinierte präventive Wartungsprogramme schützen Ihre Investition und gewährleisten die Teilequalität

- Partnerschaften erzielen bessere Ergebnisse als reine Transaktionen: Lieferanten, die technische Unterstützung, schnelle Reaktionszeiten und kontinuierliche Verbesserung bieten, schaffen mehr Mehrwert als Standardanbieter

- Wissen reduziert Risiken: Ein tiefes Verständnis Ihrer Anlagen, Prozesse und Kosten-Treiber ermöglicht bessere Entscheidungen auf allen Ebenen

Die Stanztechnik-Branche belohnt Unternehmen, die bei der Auswahl von Stanzmaschinen strategisch und nicht reaktiv vorgehen. Indem Sie die Maschinenleistung an die jeweiligen Anwendungsanforderungen anpassen, robuste Wartungsprotokolle einführen und mit qualitätsorientierten Werkzeugbau-Anbietern zusammenarbeiten, positionieren Sie Ihren Betrieb für jahrelange produktive und profitable Fertigung.

Ob Sie Ihre erste Stanzmaschine spezifizieren oder eine bestehende Produktionslinie optimieren – die in diesem Leitfaden vermittelten Geheimnisse geben Ihnen Einblicke, die Hersteller oft zurückhalten. Nutzen Sie dieses Wissen, um gezieltere Fragen zu stellen, fundierte Entscheidungen zu treffen und Stanzbetriebe aufzubauen, die konsistente Ergebnisse liefern – Teil für Teil, Jahr für Jahr.

Häufig gestellte Fragen zu Stanzmaschinen

1. Wie viel kostet ein Metallstanzwerkzeug?

Die Kosten für Metall-Stanzwerkzeuge reichen von 500 USD für einfache Ausschneidewerkzeuge bis zu über 100.000 USD für komplexe fortschreitende Werkzeuge mit mehreren Umformstationen. Der Preis hängt von der Komplexität des Bauteils, den Materialanforderungen und der Produktionsmenge ab. Hochvolumige Automobilprojekte profitieren von Investitionen in fortschreitende Werkzeuge, sobald die jährliche Produktionsmenge 100.000 Einheiten übersteigt, da dadurch die Werkzeugkosten pro Teil erheblich sinken. Die Zusammenarbeit mit IATF-16949-zertifizierten Lieferanten wie Shaoyi, die eine Erstfreigabequote von 93 % erreichen, reduziert kostspielige Nacharbeitsschleifen und liefert langfristig einen höheren Wert.

2. Wie funktioniert ein Stanzwerkzeug?

Ein Stanzwerkzeug arbeitet durch Kaltumformung, bei der ein Pressmechanismus den oberen Werkzeugteil (Stempel) mit enormer Kraft in den unteren Werkzeughohlraum treibt. Während dieses kontrollierten Aufpralls schneidet, biegt oder formt das Werkzeug Blech zu präzisen Komponenten. Fortschreitende Werkzeuge (Progressivwerkzeuge) führen das Bandmaterial schrittweise durch mehrere Stationen, wobei bei jedem Hub unterschiedliche Operationen – wie Ausschneiden, Stanzen, Umformen und Prägen – ausgeführt werden; häufig werden die Teile dabei in weniger als einer Sekunde fertiggestellt. Die präzise Konstruktion des Werkzeugs bestimmt die endgültige Geometrie, die Toleranzen und die Qualität des gefertigten Teils.

3. Welche Maschine wird zum Stanzen verwendet?

Stanzenpressen sind die Hauptmaschinen für Metallstanzoperationen. Es gibt vier Haupttypen: mechanische Pressen (schwungradgetrieben für Hochgeschwindigkeitsfertigung), hydraulische Pressen (variierbare Kraft für Tiefziehvorgänge), Servopressen (programmierbare Bewegungsprofile für präzise Arbeiten) und Transferpressen (Mehrstationen-Fähigkeit für komplexe Teile). Die Maschinenauswahl hängt von den erforderlichen Presskraftangaben, den Anforderungen an die Hubgeschwindigkeit, den Materialeigenschaften und der Produktionsmenge ab. Die richtige Auswahl des Presstyps für Ihre Anwendung gewährleistet optimale Teilqualität und Fertigungseffizienz.

4. Was ist der Unterschied zwischen Stanzen und Stanzschnitt?

Während beide Verfahren Metall formen, bezieht sich das Stanzen in der Regel auf einfache Schneidvorgänge, bei denen Material entlang definierter Konturen getrennt wird. Das Blechstanzen umfasst ein breiteres Spektrum an Operationen, darunter Ausschneiden, Stanzen, Umformen, Tiefziehen, Prägen und Prägeprägen – häufig werden mehrere Operationen in einem einzigen Werkzeug kombiniert. Beim Stanzen wird Blech aus Coil-Bahnen oder Einzelblechen durch Kaltumformung verarbeitet, während beim Druckguss geschmolzenes Metall in Formen gegossen wird. Das Stanzen eignet sich hervorragend für die Serienfertigung konsistenter, hochpräziser Teile in den Branchen Automobilbau, Luft- und Raumfahrt sowie Elektronik.

5. Wie berechne ich die richtige Presskraft für meine Stanzmaschine?

Berechnen Sie die Stanztonnage unter Berücksichtigung aller lasterzeugenden Elemente: Hauptoperationen (Ausschneiden, Stanzen, Umformen), Sekundärkräfte (Federabstreifer, Stickstoffkissen) und Zusatzlasten (Nocken, Ausschuss-Schneiden). Verwenden Sie die Scherfestigkeit des Werkstoffs für Schneidvorgänge und die Zugfestigkeit für Tiefziehvorgänge. Addieren Sie die Lasten aller Werkzeugstationen, um die insgesamt erforderliche Tonnnage zu ermitteln. Dimensionieren Sie Ihre Presse für Ihre schwersten Anwendungen auf 70–80 % der Nennkapazität, um einen Sicherheitspuffer zu gewährleisten. Überprüfen Sie zudem die Energieanforderungen – unzureichende Energie führt zu Presseverstopfungen, selbst wenn die Tonnnage ausreichend ist.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —