Stahlblech- vs. Aluminium-Druckguss-Querlenker: Welcher ist der Richtige?

Zusammenfassung

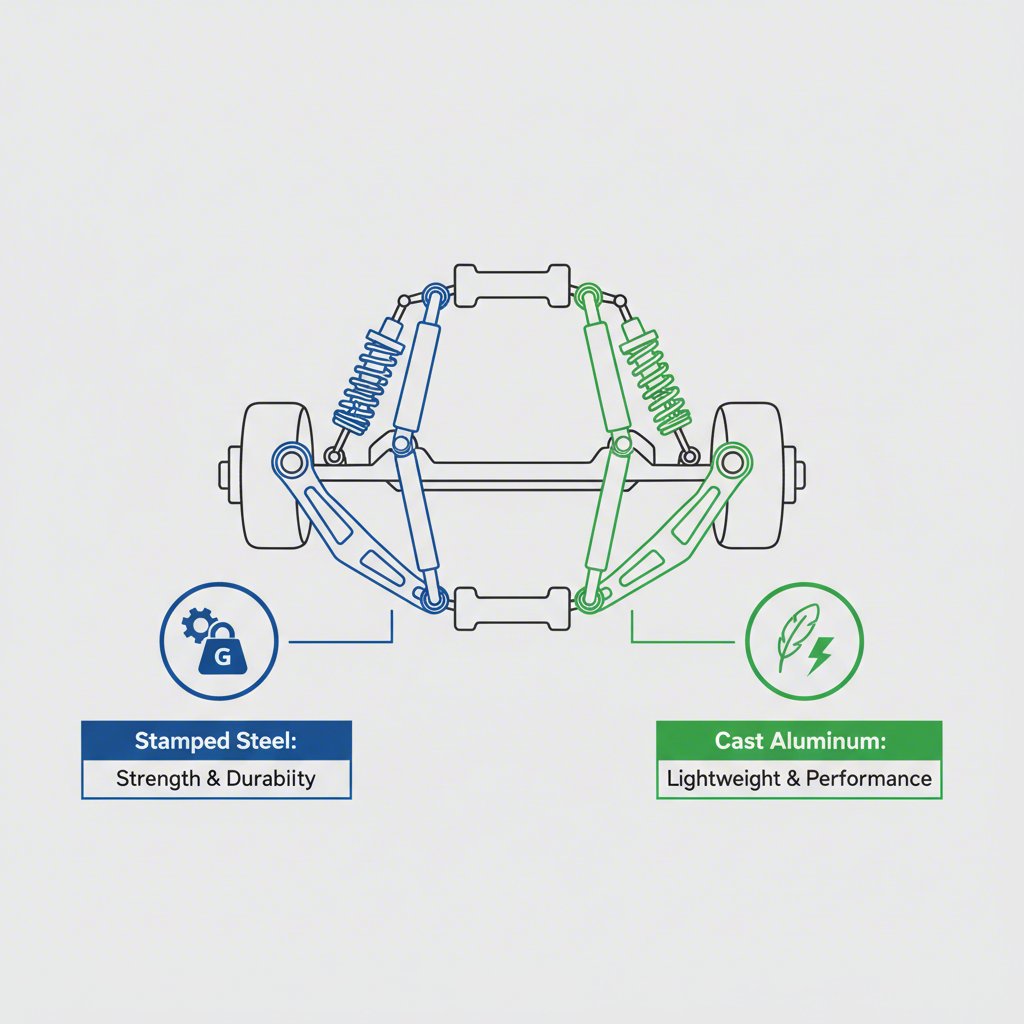

Die Wahl zwischen einem ausgestanzten Stahl-Querlenker und einem aus Aluminiumguss besteht in einem Kompromiss zwischen Festigkeit und Leistung. Ausgestanzter Stahl ist eine robuste, kostengünstige OEM-Lösung, die sich ideal für anspruchsvolle Einsätze eignet, jedoch schwerer ist und anfällig für Rostbildung. Aluminiumguss ist deutlich leichter, verbessert dadurch das Fahrverhalten und den Fahrkomfort und bietet zudem natürlichen Korrosionsschutz, was es zur Premiumwahl für Leistungsanwendungen macht – allerdings zu höheren Kosten und mit geringerer Haltbarkeit bei extremen Stößen.

Visueller Identifikationsleitfaden: Wie man ausgestanzten Stahl und Aluminiumguss unterscheidet

Bevor Sie sich für einen Ersatz oder eine Aufrüstung entscheiden, müssen Sie zunächst feststellen, welche Art von Querlenkern sich derzeit an Ihrem Fahrzeug befinden. Die Unterschiede liegen in den Herstellungsverfahren begründet, die charakteristische optische Merkmale hervorrufen. Ausgestanzte Stahl-, Aluminiumguss- und sogar Gusstahllenkern weisen jeweils ein eigenes Aussehen auf, wodurch sie bei einer kurzen Inspektion relativ leicht auseinanderzuhalten sind.

Gestanzte Stahl-Querlenker werden aus Stahlblechen hergestellt, die in Form gepresst und anschließend zusammengeschweißt werden. Dieser Prozess führt zu einer Komponente, die oft wie zwei Hälften aussieht, die an einer Naht verbunden sind. Laut Switch Suspension ist die offensichtlichste Erkennungsmerkmal diese geschweißte Naht. Die Oberfläche ist zudem typischerweise glatt und häufig lackiert, üblicherweise in einem glänzenden Schwarz, um Korrosion vorzubeugen. Für Automobilhersteller, die Präzision und Zuverlässigkeit bei solchen Komponenten suchen, ist die spezialisierte Metallstanztechnik entscheidend. Beispielsweise bieten Unternehmen wie Shaoyi (Ningbo) Metal Technology Co., Ltd. umfassende Lösungen, die hochwertige, kostengünstige Produktion komplexer Automobilteile sicherstellen und damit den industriellen Maßstab hinter diesen gängigen Bauteilen widerspiegeln.

Gussteile aus Aluminium, im Gegensatz dazu, werden hergestellt, indem geschmolzenes Aluminium in eine Form gegossen wird. Dadurch entsteht ein einziges, durchgängiges Stück ohne Schweißnähte. Die Oberflächenbeschaffenheit ist in der Regel rauer und strukturierter als bei gestanztem Stahl, oft mit sichtbaren Spuren des Gussverfahrens. Da Aluminium von Natur aus rostbeständig ist, werden diese Arme häufig unbehandelt belassen und zeigen ihre rohe metallische Oberfläche. Diese einteilige Konstruktion verleiht ihnen ein robusteres, gegossenes Erscheinungsbild im Vergleich zur zusammengesetzten Optik von gestanztem Stahl.

Zur Vereinfachung der Identifizierung folgt ein kurzer Vergleich:

| Visueller Hinweis | Gestanzter Stahl | Gusseisen |

|---|---|---|

| Oberflächenbearbeitung | Glatte, oft lackierte Oberfläche (z. B. glänzend schwarz) | Raue, strukturierte, typischerweise unbehandelte Oberfläche |

| Nahtstellen | Deutlich sichtbare Schweißnaht, wo zwei Teile verbunden sind | Keine Nähte; erscheint als ein einziges, gegossenes Teil |

| Gesamtform | Zusammengesetzte Optik, wie zwei Hälften, die verbunden wurden | Massive, einteilige, gegossene Erscheinung |

| Materialhaptik | Magnetisch, fühlt sich an wie Blech. | Nichtmagnetische, leichte Empfindung |

Zu wissen, welcher Typ Sie haben, ist nicht nur eine Frage der Neugier, sondern auch entscheidend, um die richtigen Ersatzteile zu bestellen. Wie von Experten hervorgehoben, können verschiedene Steuerarmmaterialien mit verschiedenen Knöcheln und Kugelgewinden kombiniert werden, so dass sie bei bestimmten Modellen nicht austauschbar sind. Wenn Sie sich einen Moment Zeit nehmen, um die Fahrwerkfederung des Fahrzeugs aufzuprobieren, können Sie nicht unvereinbare Teile kaufen und sicherstellen, dass sie sicher und richtig sitzt.

Hauptvergleich: Stärke, Langlebigkeit, Gewicht und Kosten

Die Debatte zwischen gestempelten Stahl- und gegossenen Aluminium-Steuerarmen geht auf einige wichtige Leistungsindikatoren zurück. Die ideale Wahl hängt ganz von den Prioritäten ab, ob es sich um Rohkraft für schwere Anwendungen, Gewichtsersparnis für bessere Handhabung oder einfach die kostengünstigste Option handelt. Jedes Material hat seine Vor- und Nachteile.

Stärke und Langlebigkeit sind die wichtigsten Verkaufspunkte von Stahl. Wie in einem Vergleich von Metrix Premium Parts , ist Stahl in der Regel stärker und widerstandsfähiger gegen schwere Belastungen und Stöße. Dies macht gestempelte Stahlsteuerungsarme zur bevorzugten Option für Lkw, Geländefahrzeuge und schwere Anwendungen, bei denen die Aufhängung erheblichen Belastungen ausgesetzt ist. Sie sind zwar stark, sind aber nicht unbesiegbar; ihre geschweißte Konstruktion kann zu einem Ausfallpunkt führen und sie sind bei nasser oder salziger Luft sehr anfällig für Rost, wenn die Schutzbeschichtung beeinträchtigt wird.

Das Aluminium glänzt durch sein Gewicht. Aluminium ist deutlich leichter als Stahl, und die Verringerung dieses "unspannen Gewichts" (die Masse der Aufhängung, der Räder und anderer Komponenten, die nicht von den Federn unterstützt werden) hat große Vorteile. Leichtere Steuerungsarme ermöglichen es dem Fahrwerk, schneller auf Unebenheiten und Straßeneinschränkungen zu reagieren, was den Kontakt des Reifens mit dem Boden verbessert, das Handling verbessert und eine reibungslosere Fahrt ermöglicht. Dieser Leistungsvorteil ist der Grund, warum Aluminium oft das Material der Wahl für Luxus- und Leistungsfahrzeuge ist.

Der Korrosionsbestand ist ein weiterer großer Vorteil von Aluminium. Es bildet natürlich eine schützende Oxidschicht, die Rost verhindert, was es zu einer ausgezeichneten Wahl für Fahrzeuge in Regionen mit harten Wintern oder Küstengebieten macht. Stempelstahl hingegen muss auf Farbe oder andere Beschichtungen angewiesen sein, die im Laufe der Zeit zerfallen oder abgenutzt werden können, was zu einer Korrosion führt, die das Teil schwächen kann.

Schließlich ist der Preis oft der entscheidende Faktor. Der Stahl mit Stempel ist kostengünstiger zu produzieren und daher die wirtschaftlichere Wahl. Deshalb wird es häufig als Original-Equipment-Hersteller (OEM) -Teil auf vielen Standardfahrzeugen verwendet. Gegossenes Aluminium ist aufgrund höherer Material- und Herstellungskosten teurer und wird somit als Premium- oder Aftermarket-Upgrade eingestuft.

| Eigenschaft | Gestanzter Stahl | Gusseisen |

|---|---|---|

| Stärke und Stoßfestigkeit | Höher; besser für schwere Fahrzeuge und Offroad-Anwendungen. | Unteren; kann unter extremer Belastung anfälliger für Biegen oder Brechen sein. |

| Gewicht | Schwerer; erhöht das ungepflanzte Gewicht, kann das Handling behindern. | Leichter; reduziert das ungepflanzte Gewicht für eine verbesserte Handhabung und Fahrqualität. |

| Korrosionsbeständig | Niedrig; erfordert Schutzbeschichtungen, um Rost zu verhindern. | Hohe Korrosionsbeständigkeit. |

| Fahrqualität und Handhabung | Für das tägliche Fahren geeignet, aber weniger reaktionsschnell. | Überlegene Leistung, verbessert die Reaktionsfähigkeit der Fahrwerksaufhängung und die Kurvenführung. |

| Typische Kosten | Niedriger; kostengünstiger für Reparaturen. | Höher; als Prämien- oder Leistungsverbesserung betrachtet. |

Letztendlich ist das beste Material das, das Ihren Bedürfnissen entspricht. Für einen täglichen Fahrer oder einen Arbeitswagen, bei dem Langlebigkeit und Kosten von größter Bedeutung sind, ist gestempeltes Stahl eine praktische und zuverlässige Wahl. Wenn man sich für eine bessere Handhabung, eine glattere Fahrt und eine bessere Korrosionsbeständigkeit eines leistungsfähigen oder luxuriösen Fahrzeugs entscheidet, ist die höhere Kosten der gegossenen Aluminiumwerkstoffe eine lohnende Investition.

Das GM-Lkw-Dilemma: Ein besonderer Fall für Silverado- und Sierra-Besitzer

Während die Debatte zwischen gestempeltem Stahl und Aluminium für viele Fahrzeuge relevant ist, gewinnt sie für Besitzer von 2014 und neueren Chevrolet Silverado und GMC Sierra 1500 Lastwagen eine kritische Bedeutung. Bei diesen Modellen ist die Art des in der Fabrik installierten Obersteuerungsarms nicht nur eine Frage der Leistung, sondern auch ein erhebliches Sicherheits- und Zuverlässigkeitsproblem, insbesondere für diejenigen, die ein Nivellierungs- oder Hebekit installieren möchten.

Der Kern des Problems liegt in der Konstruktion der OEM-gestempelten Obersteuerungsarme aus Stahl. Nach einer detaillierten Analyse von ReadyLIFT , diese Arme verfügen über ein Kugelgelenk, das im Wesentlichen zwischen den beiden Metallhälften des Armes eingeklemmt ist. Dieses Design bietet eine sehr kleine Oberfläche für die Aufbewahrung der Kugelverbindung und fehlt entscheidend die Aufbewahrungsklips, die bei den Guss-Aluminium- und Gussstahlversionen zu finden sind. Wenn der Aufhängewinkel durch ein Ausgleichs- oder Hebekit erhöht wird, steigt die Belastung an diesem schwachen Punkt dramatisch, was zu einem hohen Risiko führt, dass sich die Kugelgelenkskugel verzerrt und das gesamte Gelenk versagt oder aus dem Arm herauszieht.

Diese Möglichkeit eines katastrophalen Ausfalls macht die Modernisierung der Steuerungsarme für modifizierte Lkw fast notwendig. Die allgemein akzeptierte Empfehlung für Besitzer von GM-Lkw mit Stahlarmen mit Fabrikstempel ist klar: Wenn Sie planen, Ihren Lkw zu ebnen oder zu heben, müssen Sie die Lagerarme ersetzen. Die sicherste Möglichkeit besteht darin, einen hochwertigen Obersteuerungsarm für den Nachrüstmarkt zu installieren, der für Aufheben ausgelegt ist, oder die Werkguss-Aluminiumarme zu kaufen, die nicht unter dem gleichen Konstruktionsfehler leiden.

Die Frage der Austauschbarkeit erschwert die Sache noch weiter. Von 2014 bis 2016 verwendete GM verschiedene Lenkknöchel (Aluminium und Stahl) in Verbindung mit verschiedenen Steuerarmmaterialien. Diese Knöchel haben unterschiedlich große Löcher für die Kugelgelenke, was bedeutet, dass ein einfacher Austausch nicht immer möglich ist. Die Stempelstahl- und Aluminiumarme wurden typischerweise mit einer Knöchelgröße gekoppelt, während die Gussstahlarme eine andere verwendeten. Dies macht es für die Eigentümer unerlässlich, nicht nur den Typ ihres Steuerarms, sondern auch das Material der Knöchel zu überprüfen, bevor sie Ersatzteile bestellen, um die Kompatibilität zu gewährleisten.

Für jeden Silverado- oder Sierra-Besitzer ist der praktische Rat einfach. Bevor Sie ein Lift-Kit, Leveling-Kit oder andere Ersatzfederungskomponenten bestellen, müssen Sie Ihr Fahrzeug physisch prüfen, um festzustellen, über welche oberen Querlenker es verfügt. Falls Sie gestanzte Stahlarme vorfinden, sollten Sie die Kosten für deren Austausch in Ihre Budgetplanung einbeziehen. Die Vernachlässigung dieses Problems kann zu vorzeitigem Bauteilversagen, unsicheren Fahrbedingungen und möglicherweise kostspieligen Schäden an Ihrem Fahrzeug führen. Dieser spezielle Fall verdeutlicht, wie eine scheinbar einfache Materialwahl erhebliche Auswirkungen auf die Fahrzeugsicherheit und Umrüstung haben kann.

Häufig gestellte Fragen

1. Sind Stahl- oder Aluminium-Querlenker besser?

Weder ist generell „besser“; die beste Wahl hängt von Ihren Prioritäten ab. Stahl-Querlenker sind robuster, widerstandsfähiger gegen starke Stöße und kostengünstiger, weshalb sie ideal für schwer belastbare Lkw, Off-Road-Einsätze und preisbewusste Reparaturen sind. Aluminium-Querlenker sind leichter, was die Fahreigenschaften, den Fahrkomfort und die Kraftstoffeffizienz verbessert, und sie sind von Natur aus korrosionsbeständig, wodurch sie für Fahrzeuge mit hohen Leistungsanforderungen und Luxusfahrzeuge, insbesondere in rauen Klimazonen, besser geeignet sind.

2. Was ist der Unterschied zwischen gegossenen und gestanzten Stahlquerverbindungen?

Der Hauptunterschied liegt im Herstellungsverfahren, das ihr Aussehen und ihre Eigenschaften beeinflusst. Gestanzte Stahlarme bestehen aus zwei Blechstücken, die zu einer Form gepresst und anschließend zusammengeschweißt werden, wodurch eine sichtbare Naht und eine glatte, lackierte Oberfläche entstehen. Gussstahl-Arme werden hergestellt, indem geschmolzener Stahl in eine einzelne Form gegossen wird, wodurch ein raueres, strukturiertes, einteiliges Erscheinungsbild ohne Schweißnähte entsteht. Gestanzter Stahl ist bei vielen Serienfahrzeugen üblich, während Gussstahl häufig in schweren Anwendungen zum Einsatz kommt.

3. Was ist besser, Aluminiumguss oder Stahl?

Aluminiumguss ist besser geeignet für Anwendungen, bei denen Gewichtsreduzierung und verbesserte Fahrperformance im Vordergrund stehen. Durch das geringere Gewicht wird die ungefederte Masse verringert, wodurch die Federung effizienter arbeiten kann. Stahl ist besser geeignet für Anwendungen, die maximale Festigkeit und Schlagzähigkeit zu geringeren Kosten erfordern. Für industrielle oder anspruchsvolle Einsätze macht die überlegene Festigkeit von Stahl es oft zur besseren Wahl.

4. Welches ist das beste Material für Querlenker?

Das beste Material hängt vom Einsatzgebiet und der Umgebung des Fahrzeugs ab. Bei Sport- und Luxusfahrzeugen, insbesondere in feuchten oder salzhaltigen Klimazonen, gilt Aluminium aufgrund seines geringen Gewichts und seiner Korrosionsbeständigkeit oft als das beste Material, da es die Fahrwerkseigenschaften und Lebensdauer verbessert. Bei Nutzfahrzeugen, Geländewagen oder Situationen, in denen Kosten und absolute Festigkeit im Vordergrund stehen, ist Stahl in der Regel das praktischste und wirksamste Material.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —