Auswahl von Stahlsorten für das Automobil-Stanzen: Konstruktionskriterien

Zusammenfassung

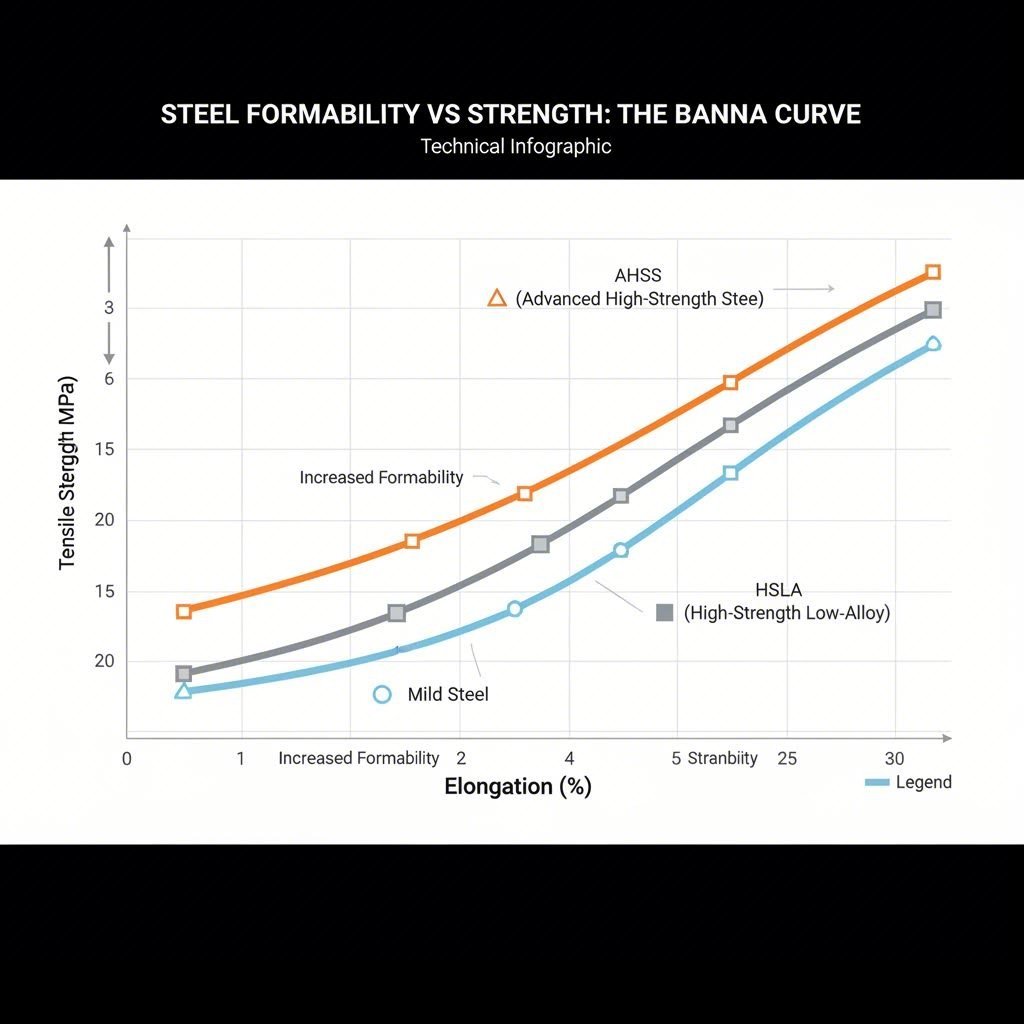

Die Auswahl der optimalen Stahlsorten für das Automobilstanzverfahren erfordert ein genaues Gleichgewicht zwischen drei konkurrierenden Variablen: Umformbarkeit (Duktilität), mechanische Festigkeit (Streck-/Zugfestigkeit) und Produktionskosten. Während kohlenstoffarme Stähle wie SAE 1008 weiterhin Standard für sichtbare Karosserieteile sind, da sie eine hervorragende Oberflächenqualität bieten, hat die Industrie aufgrund moderner Sicherheitsanforderungen bei strukturellen Bauteilen verstärkt auf hochfeste, niedriglegierte Stähle (HSLA) und fortschrittliche hochfeste Stähle (AHSS) umgestellt. Eine erfolgreiche Werkstoffauswahl hängt davon ab, die Kompromisse zwischen der Fähigkeit eines Metalls, sich ohne Rissbildung zu verformen, und seiner Fähigkeit zur Absorption von Aufprallenergie richtig einzuschätzen.

Wesentliche Auswahlkriterien: Konstruktionsvorgaben

Bevor ein Werkstoffgrad festgelegt wird, müssen Ingenieure die mechanischen Eigenschaften des Materials im Hinblick auf die Geometrie und Funktion des Bauteils bewerten. Der primäre Kompromiss beim Automobil-Stanzen ist allgemein bekannt: Mit zunehmender Festigkeit nimmt im Allgemeinen die Umformbarkeit ab. Diese umgekehrte Beziehung bedeutet, dass bei tiefgezogenen Teilen die Dehnung im Vordergrund steht, während sicherheitskritische Komponenten auf Zugfestigkeit optimiert werden.

Wichtige Leistungsindikatoren für gestanzte Materialien sind:

- Streckgrenze vs. Zugfestigkeit: Die Streckgrenze bestimmt die Grenze der elastischen Verformung, während die Zugfestigkeit den Punkt des Bruchs definiert. Bei Strukturbauteilen ist eine hohe Streckgrenze entscheidend, um bleibende Verformungen unter Belastung zu verhindern.

- Dehnung (n-Wert): Der Verfestigungsexponent (n-Wert) zeigt an, wie gut der Stahl die Dehnung verteilt. Höhere n-Werte ermöglichen komplexere Formen, ohne dass es zu lokalem Ausdünnen oder Reißen kommt.

- Anisotropie (r-Wert): Dies misst den Widerstand des Materials gegen Dickenabnahme. Ein hoher r-Wert ist entscheidend für Tiefziehanwendungen wie Ölwanne oder Gastanks.

Kosteneffizienz spielt ebenfalls eine zentrale Rolle. Während hochentwickelte Sorten Gewichtseinsparungen bieten, erfordern sie oft Pressen mit höherer Presskraft und teurere Beschichtungen für Werkzeugvorrichtungen, um den erhöhten Verschleiß zu bewältigen. Laut Worthy Hardware ist das Verständnis dieser Parameter der erste Schritt, um kostspielige Produktionsausfälle wie Rissbildung oder übermäßiges Federrücklaufen zu vermeiden.

Standardbaustähle (Die Arbeitstiere)

Baustähle bilden weiterhin das Rückgrat der Automobilfertigung und machen einen erheblichen Prozentsatz des Gesamtfahrzeuggewichts aus. Diese Sorten werden nach ihrem Kohlenstoffgehalt klassifiziert, der direkt deren Härte und Duktilität beeinflusst.

Stahl mit niedrigem Kohlenstoffgehalt und Weichstahl (SAE 1008, 1010)

Stähle mit niedrigem Kohlenstoffgehalt, oft als Weichstähle bezeichnet, enthalten typischerweise weniger als 0,25 % Kohlenstoff. Zu diesen Sorten gehören SAE 1008 und SAE 1010 sind der Industriestandard für sichtbare „Klasse-A“-Oberflächenteile, wie Kotflügel, Motorhauben und Türverkleidungen. Ihre hohe Duktilität ermöglicht es, sie in komplexe, fließende Formen zu stanzen, ohne dass sie reißen. Zudem lassen sie sich leicht schweißen und lackieren, wodurch sie ideal für die Karosserie-in-Weiß (BIW)-Montage sind.

Mittel- und Hochfeststahl (SAE 1045, 1095)

Mit steigendem Kohlenstoffgehalt wird der Stahl härter und fester, jedoch deutlich weniger formbar. Mittelkarbonstähle wie SAE 1045 werden für Teile verwendet, die eine höhere Verschleißfestigkeit erfordern, beispielsweise Zahnräder oder Halterungen. Hochkarbonstähle wie SAE 1095 zeigen ihre Stärken in Anwendungen, die extreme Härte und Formbeständigkeit erfordern, beispielsweise Federn oder Klammern. Talan Products hinweis: Obwohl diese Sorten eine überlegene Haltbarkeit bieten, erschweren sie den Stanzprozess und erfordern oft mehrere Umformstufen oder eine Wärmebehandlung.

| Güteklassenkategorie | Gebräuchliche SAE-Sorten | Typische Anwendung im Automobilbereich | Kennzeichen |

|---|---|---|---|

| Niedrigkohlenstoff | SAE 1008, 1010, A36 | Karosserieteile, Fahrwerksabdeckungen | Hohe Umformbarkeit, exzellente Oberflächenqualität |

| Mittlerer Kohlenstoffgehalt | SAE 1045, 1050 | Zahnräder, Achsen, Halterungen | Ausgewogene Festigkeit und Verschleißfestigkeit |

| Hochkohlenstoff | SAE 1080, 1095 | Federn, Scheiben, Klammern | Hohe Härte, sprödes Umformverhalten |

Hochfeste und fortschrittliche Stähle (HSLA & AHSS)

Um strengere Kraftstoffverbrauchsvorgaben und Sicherheitsanforderungen bei Kollisionen zu erfüllen, greifen Automobilingenieure zunehmend auf hochfeste, niedriglegierte Stähle (HSLA) und fortschrittliche hochfeste Stähle (AHSS) zurück. Diese Werkstoffe ermöglichen es Herstellern, dünnere Materialdicken (Downgauging) zu verwenden, um Gewicht zu sparen, ohne die strukturelle Integrität zu beeinträchtigen.

HSLA-Stähle erzielen ihre Festigkeit durch Mikrolegierung mit Elementen wie Vanadium oder Niob. Sie werden häufig für Fahrwerksteile, Federbeine und Verstärkungen verwendet. AHSS , darunter Zweiphasenstähle (DP) und Stähle mit transformationsinduzierter Plastizität (TRIP), bieten ein noch günstigeres Verhältnis von Festigkeit zu Gewicht, wobei die Zugfestigkeit oft 800 MPa übersteigt.

Die Verarbeitung dieser Materialien erfordert spezielle Fähigkeiten. Die höhere Festigkeit führt zu einem signifikanten "Springback" - der Tendenz des Metalls, nach dem Stempeln wieder in seine ursprüngliche Form zurückzukehren. Um dies zu erreichen, sind eine fortschrittliche Druckmaschinenkonstruktion und hochleistungsfähige Druckmaschinen erforderlich. Für komplexe Bauteile wie Steuerungsarme oder Unterrahmen ist eine Partnerschaft mit einem Hersteller, der in der Lage ist, hohe Tonnageanforderungen zu bewältigen, unerlässlich. Unternehmen wie Shaoyi Metal Technology die IATF 16949-zertifizierten Präzisions- und Pressfähigkeiten von bis zu 600 Tonnen nutzen, um diese kritischen Sicherheitskomponenten effektiv zu liefern.

Korrosionsbeständige und rostfreie Optionen

Bei Komponenten, die in rauen Umgebungen wie Abgasanlagen oder Außenverkleidungen auftreten, wird die Korrosionsbeständigkeit zum entscheidenden Faktor. Während die Verzinkung (Zinkbeschichtung) die Karosseriepaneele aus Kohlenstoffstahl schützt, erfordern spezifische Anwendungen die inhärenten Eigenschaften von Edelstahl.

Ferritischer Edelstahl (Reihe 400): Die 409-Klasse ist die Wahl für Abgassysteme von Fahrzeugen. Es bietet eine ausreichende Korrosionsbeständigkeit zu einem geringeren Preis als die 300er Serie und ist hochtemperaturbeständig. Es ist magnetisch und hat eine moderate Formbarkeit.

Austenitischer Edelstahl (Serie 300): Die Sorte 304 bietet eine überlegene Korrosionsbeständigkeit und ein nichtmagnetisches, ästhetisch ansprechendes Finish. Nach Larson-Werkzeug und Stempel , diese Klasse wird für dekorative Ausstattungen, Raddecken und Teile, bei denen Rost unzulässig ist, bevorzugt. Es ist jedoch teurer und anfällig für Verhärtung, was den Stanzvorgang erschweren kann.

Anwendungskarte: Welche Klasse für welchen Teil?

Die Wahl des richtigen Materials hängt letztlich von der Lage und dem Zweck des Teils innerhalb der Fahrzeugarchitektur ab. Diese Entscheidung Matrix hilft, den Auswahlprozess zu optimieren:

- Sichtbares Äußeres (Hautplatten): Vorrangig sind Oberflächenqualität und Formbarkeit. Anwendung: Niedrigkohlenstoff- / IF-Stahle / Bake-Härterstahl.

- Sicherheitskäfig (Säulen, Dachgleiseln): Vorrangig ist die Energieabsorption und der Absturzschutz. Anwendung: Doppelfasige (DP) oder Borstahl (heiß gestempelt).

- Fahrgestell und Fahrwerk: Vorrangig sind Müdigkeitshaltbarkeit und Langlebigkeit. Anwendung: HSLA 350/420. Das ist nicht wahr.

- Abgas- und Wärmeschilde: Vorrangig ist die Wärme- und Korrosionsbeständigkeit. Anwendung: Edelstahl 409 oder Aluminiumstahl.

Durch die Abbildung der Materialeigenschaften an die spezifischen Belastungs- und Umweltbedingungen der Anwendung können Ingenieure Langlebigkeit und Leistung gewährleisten und gleichzeitig die Herstellungskosten kontrollieren.

Zusammenfassung der Strategien zur Auswahl von Stahl

Der Übergang von einfachen unlegierten Stählen zu komplexen mehrphasigen Legierungen stellt die Entwicklung des modernen Automobilbaus dar. Erfolgreiche Umformprojekte hängen nicht nur davon ab, eine Stahlsorte aus einer Tabelle auszuwählen, sondern erfordern die Analyse des gesamten Lebenszyklus des Bauteils – von der Pressenlinie bis zum Crashtest-Labor. Ob zur Optimierung der Leichtbauanforderungen von Elektrofahrzeugen oder der robusten Haltbarkeit von Nutzfahrzeugen: Die richtige Stahlsorte bildet die Grundlage für Sicherheit und Effizienz im Automobilbau.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen HSLA und unlegiertem Stahl beim Stanzen?

HSLA-Stahl (Hochfester niedriglegierter Stahl) ist aufgrund der Zugabe von Legierungselementen deutlich fester als unlegierter Stahl, wodurch dünnere und leichtere Bauteile möglich sind. Allerdings ist HSLA weniger umformbar und weist eine stärkere Rückfederung auf, was im Vergleich zum weichen, duktilen unlegierten Stahl, der für tiefgezogene Karosserieteile verwendet wird, eine größere Kraft und präzisere Ausgleichsmaßnahmen in den Werkzeugen erfordert.

2. Warum wird SAE 1008 für Karosserieteile bevorzugt?

SAE 1008 wird aufgrund seiner hervorragenden Umformbarkeit und Oberflächenqualität bevorzugt. Aufgrund seines niedrigen Kohlenstoffgehalts kann es zu komplexen, glatten Formen gezogen werden, ohne zu reißen, und bietet eine gleichmäßige Oberfläche für den Lackanstrich, was für die optische Wirkung der Fahrzeugkarosserie entscheidend ist.

3. Kann rostfreier Stahl für strukturelle Automobilteile verwendet werden?

Obwohl rostfreier Stahl äußerst fest und korrosionsbeständig ist, ist er im Allgemeinen zu teuer für einen weiten Einsatz im strukturellen Sicherheitskäfig im Vergleich zu AHSS oder HSLA. Er wird hauptsächlich für Abgassysteme (hohe Hitzebeständigkeit) und Zierleisten (Korrosionsbeständigkeit) eingesetzt, obwohl einige spezialisierte Hochleistungsanwendungen ihn gegebenenfalls auch für Strukturteile nutzen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —