Geschlossene Gusskreisläufe: Die Zukunft des Aluminium-Recyclings in der Automobilindustrie

Zusammenfassung

Das Recycling von Aluminium im automobilen Druckguss ist eine entscheidende Maßnahme für Nachhaltigkeit, die den Energieverbrauch und die Kohlenstoffemissionen erheblich reduziert. Das Hauptziel besteht darin, geschlossene Kreisläufe zu etablieren, die zu 100 % recycelte Materialien verwenden, wodurch der Energiebedarf im Vergleich zur Herstellung von neuem Aluminium um über 90 % gesenkt wird. Innovationen bei der Verunreinigungsentfernung und der Legierungschemie überwinden traditionelle Herausforderungen und ermöglichen die Herstellung hochleistungsfähiger Automobilteile ausschließlich aus Schrott.

Die Nachhaltigkeitsanforderung: Warum recyceltes Aluminium für die moderne Automobilproduktion entscheidend ist

Im Vorstoß in Richtung einer umweltfreundlicheren Automobilzukunft bieten nur wenige Materialien die ökologischen und leistungsbezogenen Vorteile von recyceltem Aluminium. Die Automobilindustrie steht unter enormem Druck, Emissionen zu reduzieren – eine Herausforderung, die auf zwei Ebenen angegangen wird: durch die Verbesserung der Kraftstoffeffizienz und die Dekarbonisierung der Lieferkette. Aluminium-Druckgussbauteile spielen dabei eine zentrale Rolle. Indem sie schwerere Stahlkomponenten ersetzen, verringern leichtgewichtige Aluminiumteile das Gesamtgewicht des Fahrzeugs, was sich direkt positiv auf den Kraftstoffverbrauch bei herkömmlichen Fahrzeugen auswirkt und die Reichweite von Elektrofahrzeugen (EVs) verlängert.

Der bedeutendste ökologische Vorteil liegt jedoch in der Kreislauffähigkeit von Aluminium. Die Herstellung von Primäraluminium aus dem Rohstoff Bauxit ist ein äußerst energieintensiver Prozess, der Bergbau und Elektrolyse umfasst. Demgegenüber verbraucht das Recycling von Aluminium – die Herstellung sogenannten Sekundäraluminiums – etwa 90–95 % weniger Energie. Diese erhebliche Energieeinsparung führt direkt zu einem geringeren CO₂-Fußabdruck für jedes hergestellte Bauteil. Laut Branchendaten aus Quellen wie Dynacast , ist diese Effizienz ein entscheidender Grund dafür, dass 75 % des jemals produzierten Aluminiums heute noch im Einsatz sind.

Dieses Engagement für das Recycling ist eine tragende Säule der Kreislaufwirtschaft. Druckgussanlagen, wie sie beschrieben werden von Autocast Inc. , recyceln oft zu 100 % ihren internen Abfall, von Verschnitt bis hin zu Teilen, die nicht den Qualitätsstandards entsprechen. Durch die Priorisierung von Sekundäraluminium verringern Automobilhersteller nicht nur ihre Abhängigkeit von Primärmaterialien und die damit verbundenen Umweltschäden durch Bergbau, sondern schaffen auch eine widerstandsfähigere und kosteneffizientere Lieferkette. Diese strategische Umstellung ist entscheidend, um strengen globalen Emissionsvorschriften gerecht zu werden und der steigenden Nachfrage der Verbraucher nach nachhaltigeren Produkten zu begegnen.

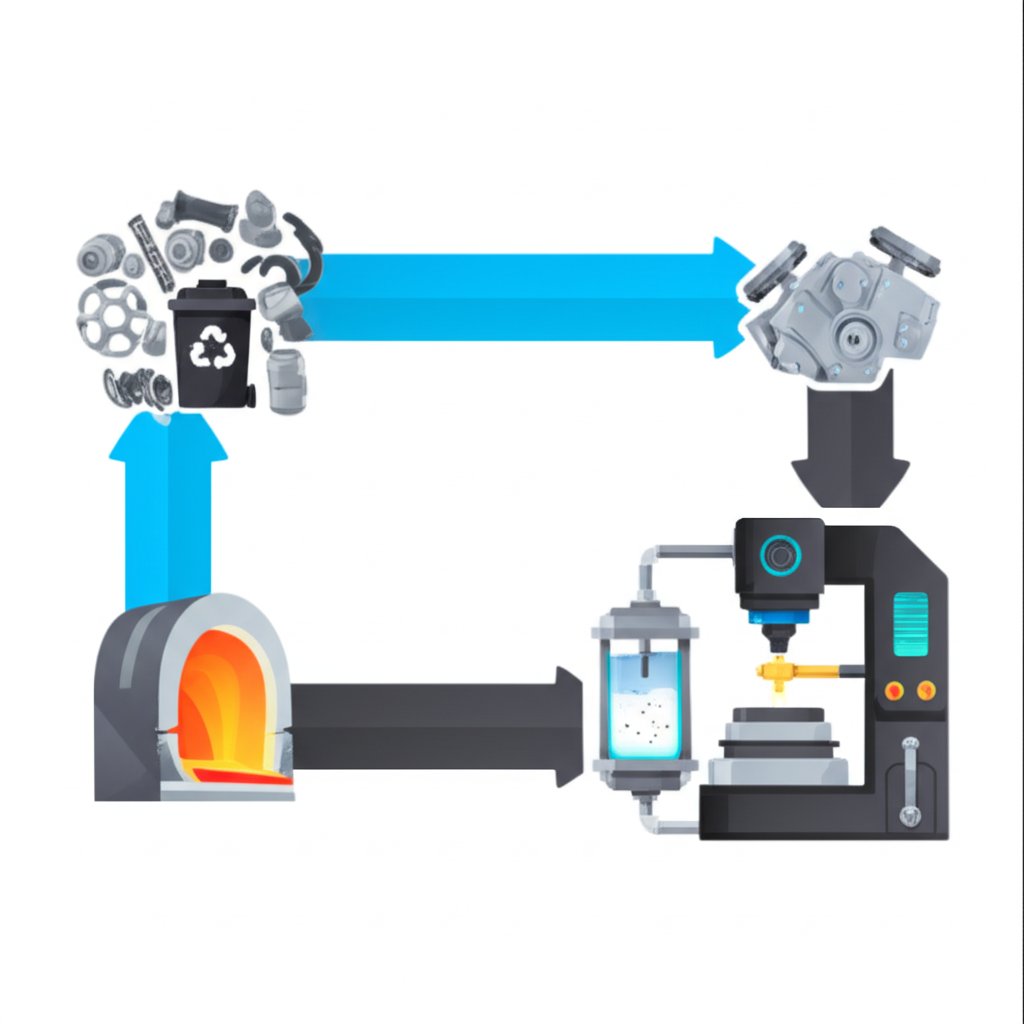

Der Recyclingprozess: Vom Schrott zum leistungsfähigen Druckgussteil

Die Umwandlung von Aluminiumschrott in ein leistungsfähiges Automobilbauteil ist ein anspruchsvoller Prozess, der weit über einfaches Schmelzen und Gießen hinausgeht. Die Reise erfordert eine sorgfältige Kontrolle jedes Arbeitsschritts, um sicherzustellen, dass das Endprodukt höchsten technischen Anforderungen genügt. Obwohl die genauen Schritte variieren können, folgt der Prozess im Allgemeinen einem klaren Weg von der Sammlung bis zur Reinigung.

Zu den typischen Phasen im Aluminium-Recyclingkreislauf gehören:

- Sammeln und Sortieren des Schrotts: Der Prozess beginnt mit der Sammlung von Aluminiumschrott aus verschiedenen Quellen, einschließlich industrieller Verschnittstoffe aus der Fertigung (post-industrieller Schrott) und Bauteilen von verschrotteten Fahrzeugen (Post-Consumer-Schrott). Die Sortierung ist ein entscheidender erster Schritt. Da Aluminium nicht magnetisch ist, werden große Magnete eingesetzt, um Eisenverunreinigungen wie Stahl zu entfernen. Es kommen auch fortschrittliche Technologien zum Einsatz, um komplexere Sortierherausforderungen zu bewältigen. Wie detailliert beschrieben wird, Constellium , kann die laserinduzierte Breakdown-Spektroskopie (LIBS) schnell zwischen verschiedenen Aluminiumlegierungen unterscheiden, beispielsweise zwischen den Serien 5xxx und 6xxx, die in Karosserien verwendet werden, wodurch verhindert wird, dass die wertvollen Knetlegierungen heruntergestuft werden.

- Zerkleinern und Reinigen: Nach der Sortierung wird der Schrott in kleinere, gleichmäßige Stücke zerkleinert. Dadurch erhöht sich die Oberfläche für ein effizienteres Schmelzen und es ermöglicht eine weitere Reinigung. Die Stücke werden gereinigt, um Beschichtungen, Farbanstriche, Öle und andere nichtmetallische Verunreinigungen zu entfernen.

- Schmelzen und Legieren: Das saubere, zerkleinerte Aluminium wird in große Öfen geladen und eingeschmolzen. In diesem Stadium wird die Zusammensetzung des geschmolzenen Metalls sorgfältig analysiert. Legierungselemente können hinzugefügt werden, um die Chemie anzupassen und die spezifischen Eigenschaften einer bestimmten Druckgusslegierung zu erreichen, wie beispielsweise der gängigen ADC12.

- Reinigung und Schlackeabtrennung: Eine zentrale Herausforderung beim Recycling von druckgegossenem Aluminium ist die Behandlung von Verunreinigungen, insbesondere Eisen. Eisenkontamination kann die fertige Gusskomponente spröde machen und zu Versagen führen. Traditionell wurde dieses Problem durch Verdünnung des geschmolzenen Schrotts mit hochreinem Primäraluminium gelöst. Moderne Verfahren konzentrieren sich jedoch darauf, diese Verunreinigungen direkt durch fortschrittliche Filtration und chemische Behandlungen zu entfernen oder zu neutralisieren, was die Grundlage für ein echtes geschlossenes Recycling darstellt.

Die erfolgreiche Steuerung dieses Prozesses, insbesondere die Kontrolle des Eisenanteils, ist die wichtigste technische Hürde, die einfaches Recycling von den hochwertigen, geschlossenen Kreislaufsystemen trennt, an deren Perfektionierung die Automobilindustrie arbeitet. Die Bewältigung dieser Herausforderung ist entscheidend für die Herstellung von strukturellen Bauteilen, die sowohl nachhaltig als auch sicher sind.

Technologische Innovationen: Echte geschlossene Recyclingkreisläufe erreichen

Die Zielsetzung, recyceltes Aluminium zu 100 % in anspruchsvollen Automobilanwendungen einzusetzen, hat erhebliche technologische Innovationen vorangetrieben. Die Industrie geht über herkömmliche Verdünnungsverfahren hinaus und entwickelt ausgefeilte Techniken zur Behandlung von Verunreinigungen und Sicherstellung der Leistungsfähigkeit. Zwei führende Ansätze – physikalische Reinigung und chemische Neutralisierung – ebnen den Weg zu einer wirklich zirkulären Aluminiumwirtschaft.

Einer der bedeutendsten Durchbrüche stammt von Honda, das eine Technologie für das „vollständige geschlossene Recycling“ entwickelt hat. Wie in ihren Ankündigungen detailliert beschrieben, ist dieses System darauf ausgelegt, Aluminium-Druckgussabfälle (speziell Legierung ADC12) zu verarbeiten, ohne hochreines Primäraluminium hinzufügen zu müssen. Der Kern des Honda-Technologie liegt in der präzisen Entfernung von Verunreinigungen und der Kontrolle der Zusammensetzung während der Schmelzphase. Nach mehr als 17 Versuchsdurchläufen hat sich dieses Verfahren als effektiv erwiesen, um die Herstellung großer struktureller Bauteile für Elektrofahrzeuge zu unterstützen, einschließlich solcher, die durch Gigacasting gefertigt werden, wo die Materialintegrität von größter Bedeutung ist.

Parallel dazu erforschen wissenschaftliche Einrichtungen metallurgische Lösungen. Das REMADE Institute leitet Projekte, die darauf abzielen, die schädlichen Auswirkungen von Eisenverunreinigungen zu neutralisieren. Anstatt das Eisen physisch zu entfernen, untersucht ihre Forschung das Hinzufügen anderer Elemente – wie Mangan (Mn), Chrom (Cr) und Cer (Ce) – zur geschmolzenen Aluminiummasse. Diese Elemente verändern die kristalline Struktur eisenhaltiger intermetallischer Phasen und wandeln sie von scharfen, nadelförmigen Plättchen, die Sprödigkeit verursachen, in kompaktere, weniger schädliche Formen um. Dieser chemische Ansatz zielt darauf ab, Aluminium aus Sekundärrohstoffen mit hohem Eisengehalt für strukturelle Anwendungen geeignet zu machen.

Diese Fortschritte in der Werkstoffkunde sind Teil eines breiteren industriellen Trends hin zu spezialisierten, leistungsstarken Komponenten. Beispielsweise spezialisieren sich Unternehmen wie Shaoyi (Ningbo) Metal Technology in verwandten Bereichen wie dem metallischen Umformen im Automobilbau auf präzisionsgefertigte Schmiedeteile für die Automobilindustrie und demonstrieren so das branchenweite Engagement für robuste, qualitätsgeprüfte Fertigungsprozesse – von der Prototyperstellung bis zur Serienproduktion.

Die praktischen Vorteile: Leistung und Kosten von recycelten Aluminiumlegierungen

Neben den überzeugenden ökologischen Vorteilen wird der Wechsel zu recyceltem Aluminium beim Druckgießen durch deutliche praktische und wirtschaftliche Vorteile vorangetrieben. Ein weit verbreiteter Irrtum ist, dass recycelte Materialien grundsätzlich minderwertig gegenüber Primärmaterialien seien. Im Fall von Aluminium trifft dies nicht zu. Die atomare Struktur des Metalls verschlechtert sich beim Recycling nicht, wodurch es alle grundlegenden physikalischen und mechanischen Eigenschaften wie Festigkeit, Haltbarkeit und Korrosionsbeständigkeit beibehält. Durch präzise Kontrolle der Zusammensetzung beim Schmelzen können Sekundär-Aluminiumlegierungen so entwickelt werden, dass sie die Spezifikationen von Primärlegierungen erfüllen oder sogar übertreffen.

Der bedeutendste praktische Vorteil ist die Kostenersparnis. Die ökonomische Kalkulation hängt direkt mit dem Energieverbrauch zusammen. Da die Herstellung von Sekundäraluminium bis zu 95 % weniger Energie erfordert als die Erzeugung von Primäraluminium, sind die damit verbundenen Produktionskosten deutlich niedriger. Diese Kosteneffizienz ermöglicht es Herstellern, hochwertige Komponenten günstiger herzustellen – ein Wettbewerbsvorteil, der besonders im preissensiblen Automobilmarkt von großer Bedeutung ist. Dieser finanzielle Anreiz ist ein starker Treiber für den Ausbau der Recyclinginfrastruktur und die Einführung geschlossener Kreislaufsysteme.

Bei der Bewertung der beiden Materialquellen wird die Entscheidung für die meisten Anwendungen klar. Während bestimmte hochspezialisierte Bereiche wie die Luft- und Raumfahrt aufgrund strenger Vorschriften möglicherweise weiterhin auf Primäraluminium angewiesen sind, ist Sekundäraluminium für den Großteil der Anforderungen im Bereich des automobilen Druckgusses die überlegene Wahl, da es ein optimales Gleichgewicht zwischen Leistung, Kosten und Nachhaltigkeit bietet.

Primär- vs. Sekundäraluminium: Ein Vergleich

| Faktor | Aluminium aus Rohstoffen | Sekundäres (recyceltes) Aluminium |

|---|---|---|

| Umweltverträglichkeit | Hoch (Bauxitbergbau, hohe CO2-Emissionen) | Niedrig (verringert Deponieabfall und Abbau) |

| Energieverbrauch | Sehr hoch | Bis zu 95 % niedriger als Primärproduktion |

| Kosten | Hoch (abhängig von den Energiepreisen) | Deutlich niedriger |

| Leistung | Hohe Qualität, präzise gesteuert | Äquivalente Qualität bei sachgemäßer Verarbeitung |

Häufig gestellte Fragen

1. Ist Aluminium-Druckguss recycelbar?

Ja, Aluminium-Druckguss ist hochgradig recycelbar. Tatsächlich werden die meisten aluminiumbasierten Druckgussteile aus sekundären (recycelten) Aluminiumlegierungen hergestellt. Nachdem ein Fahrzeug am Ende seiner Lebensdauer angelangt ist, können seine Aluminiumbauteile gesammelt, erneut eingeschmolzen und gereinigt werden, um neue Sekundärlegierungen herzustellen, die anschließend zur Fertigung neuer Druckgussteile in einem geschlossenen Kreislaufprozess verwendet werden.

2. Was ist das Recycling von Automobilaluminium am Ende der Lebensdauer – eine Grave-to-Gate-Analyse?

Eine „Grave-to-Gate“-Analyse ist eine umfassende Bewertung zur Messung der Effizienz eines Recyclingsystems. Im Kontext von Automobilaluminium verfolgt sie den Werkstoff ab der Entsorgungsphase (dem „Grab“ des Fahrzeugs) durch alle Schritte der Sammlung, Sortierung und Aufbereitung bis zum Zeitpunkt, an dem er wieder als nutzbarer Rohstoff vorliegt (das recycelte Barrenmaterial oder „Tor“). Diese Art der Analyse hilft dabei, Materialverluste und Prozessineffizienzen zu identifizieren, und liefert ein klares Bild der gesamten Recyclingquote, die bei Automobilaluminium sehr hoch ist und oft 90 % übersteigt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —