Ein technischer Leitfaden für Druckguss-Ölwannen im Automobilbereich

Zusammenfassung

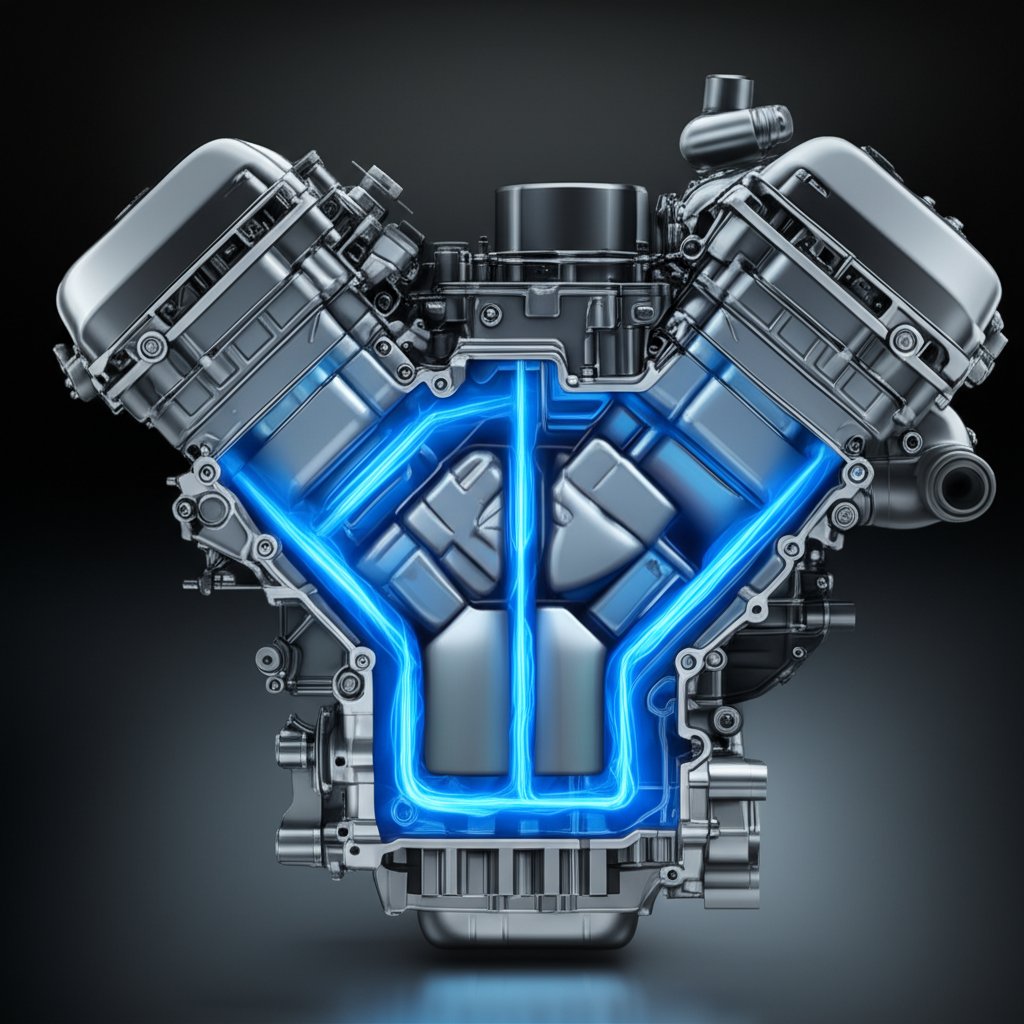

Druckguss ist ein Hochdruck-Fertigungsverfahren, das zur Herstellung präziser, langlebiger und komplexer Aluminium-Ölwannen für Automotoren eingesetzt wird. Dieses Verfahren bietet erhebliche Vorteile, darunter eine bessere Wärmeableitung im Vergleich zu Stahl, ein hervorragendes Festigkeits-Gewichts-Verhältnis sowie die Flexibilität, komplexe Konstruktionsmerkmale wie Kühlrippen und innere Trennwände zu integrieren. Für Ingenieure und Einkaufsleiter bedeutet die Wahl einer druckgegossenen Aluminium-Ölwanne eine Investition in verbesserte Motorleistung und Langlebigkeit.

Der Druckguss-Prozess für Automobil-Ölwannen

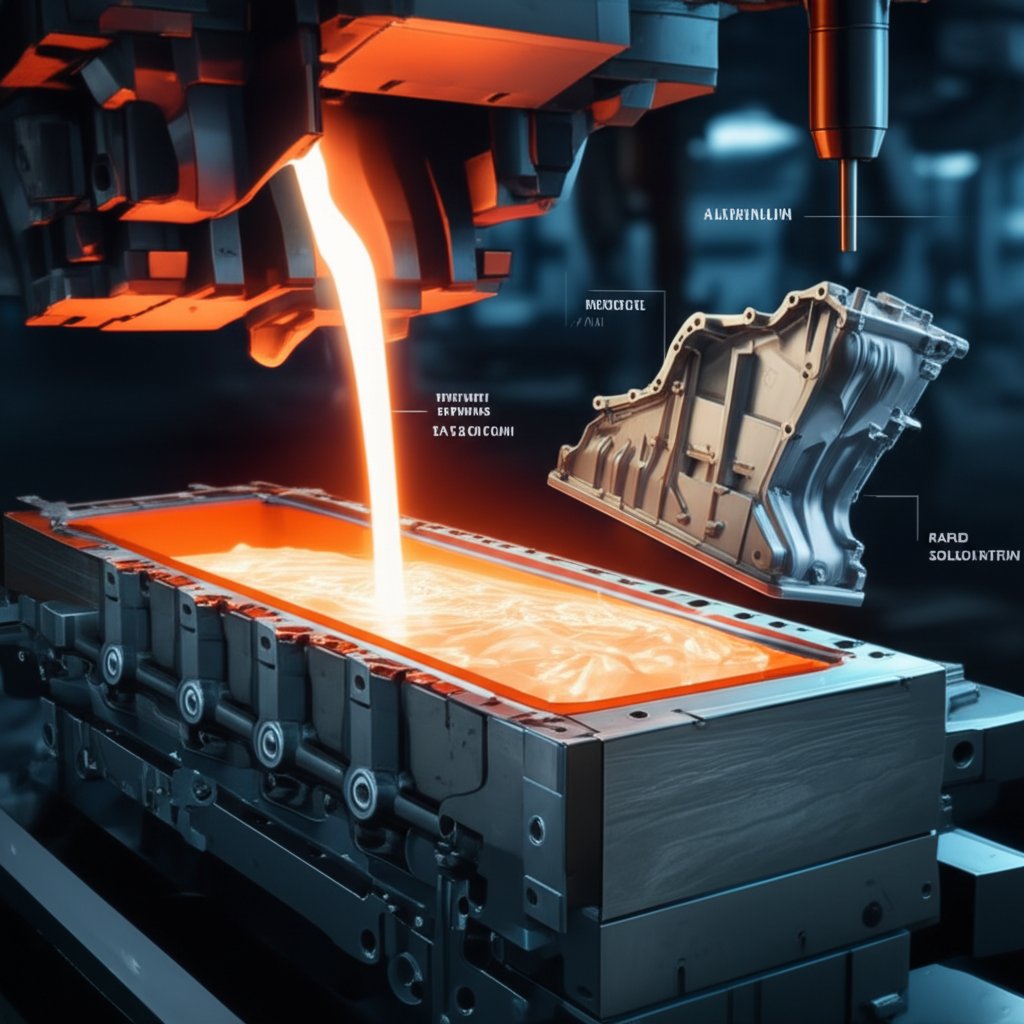

Die Herstellung einer Motorölwanne ist ein kritischer Prozess, der die Zuverlässigkeit und Leistung des Motors direkt beeinflusst. Das Druckgussverfahren hat sich als führende Methode zur Herstellung hochwertiger Aluminium-Ölwannen etabliert. Dabei wird eine geschmolzene Aluminiumlegierung, wie beispielsweise ADC12, unter hohem Druck in eine aus gehärtetem Stahl bestehende Form – oder einen Kokillenguss – eingespritzt. Dieser hohe Druck sorgt dafür, dass das flüssige Metall jede feine Kontur der Form ausfüllt, wodurch Bauteile mit hervorragender Oberflächenqualität, engen Maßhaltigkeiten und gleichbleibender Qualität bei Serienfertigung entstehen.

Die Präzision des Druckgusses ermöglicht die Herstellung komplexer Geometrien, die mit anderen Verfahren nur schwer oder gar nicht realisierbar wären. Beispielsweise können bestimmte Abmessungen wie 425x342x134 mm mit Wandstärken von 3 mm bis 28 mm durchgehend präzise gefertigt werden, wie von Herstellern wie Prodiecasting . Diese Fähigkeit ermöglicht die Integration von Funktionen wie Kühlrippen zur Verbesserung der Wärmeableitung, optimierten inneren Kanälen für einen besseren Ölfluss und Aufnahmen für Filter und Sensoren, alles in einem einzigen, einheitlichen Bauteil.

Bei der Auswahl eines Fertigungsverfahrens für Aluminiumölwannen ist es wichtig, die verfügbaren Methoden miteinander zu vergleichen. Jedes Verfahren weist je nach Produktionsvolumen, Budget und Leistungsanforderungen deutliche Vorteile auf. Druckguss wird häufig mit Sandguss und Schwerkraftguss verglichen.

| Gießverfahren | Vorteile | Nachteile | Bestes für |

|---|---|---|---|

| Hochdruck-Dieschmiedung | Hohe Effizienz, hervorragende Oberflächenqualität, enge Toleranzen, komplexe Formen. | Hohe Anfangskosten für Werkzeuge, potenzielle Porosität, falls nicht kontrolliert. | Hochdurchsatzfertigung standardisierter Teile, die Präzision erfordern. |

| Sandguss | Geringe Werkzeugkosten, konstruktive Flexibilität für große Bauteile, vielseitige Materialauswahl. | Geringere Maßgenauigkeit, gröbere Oberflächen, langsamere Produktion. | Prototypen und Kleinserien, bei denen die anfänglichen Kosten ein entscheidender Faktor sind. |

| Schwerkraftdruckguss | Hervorragende mechanische Eigenschaften, gute Oberflächenqualität, kostengünstig für mittlere Stückzahlen. | Mäßige Werkzeugkosten, weniger geeignet für sehr komplexe Konstruktionen. | Bestellungen in mittlerer Stückzahl, bei denen Materialfestigkeit und Qualität entscheidend sind. |

Wie von Gießexperten wie Dongrun Casting festgelegt, hängt die Wahl stark vom Umfang des Projekts ab. Während das Sandgussverfahren für Prototypen geeignet ist, ist das Druckgussverfahren aufgrund seiner Geschwindigkeit, Präzision und Wiederholgenauigkeit die definitive Wahl für die Massenproduktion in der Automobilindustrie.

Wesentliche Vorteile von Druckguss-Aluminium-Ölwannen

Druckguss-Aluminium-Ölwannen bieten zahlreiche Vorteile gegenüber herkömmlichen gestanzten Stahl- oder anderen Gusseisen-Alternativen und sind daher sowohl für Hochleistungs- als auch für Standard-Anwendungen im Automobilbereich die bevorzugte Wahl. Diese Vorteile ergeben sich aus den einzigartigen Eigenschaften von Aluminiumlegierungen und der Präzision des Druckgussverfahrens. Das Ergebnis ist eine Komponente, die nicht nur Öl enthält, sondern aktiv zur Gesundheit und Effizienz des Motors beiträgt.

Einer der bedeutendsten Vorteile liegt in der inhärenten Festigkeit und den Schwingungsdämpfungseigenschaften von Aluminium-Druckguss. Die inhärente Festigkeit von Aluminium-Druckguss bietet eine steife Struktur, die die Blocksteifigkeit verbessern und gleichzeitig Motorvibrationen effektiv dämpfen kann, was zu einem ruhigeren Betrieb und geringerer mechanischer Belastung führt. Darüber hinaus sorgen durch Druckguss präzisionsgefertigte Dichtflächen für eine überlegene, leckagefreie Verbindung mit dem Motorblock – ein häufiger Schwachpunkt bei Stahlblechwanne, die im Laufe der Zeit verziehen können.

Die wichtigsten Leistungsvorteile einer Ölwanne aus Aluminium-Druckguss sind:

- Hervorragende Wärmeableitung: Aluminium ist ein ausgezeichneter Wärmeleiter und kann Wärme effektiver aus dem Motoröl ableiten als Stahl. Viele Konstruktionen enthalten externe Kühlrippen, die die Oberfläche vergrößern, wodurch dieser Kühleffekt weiter verbessert wird und optimale Ölttemperaturen aufrechterhalten werden.

- Konstruktionsfreiheit und Komplexität: Das Druckgießen ermöglicht einen Ansatz des Designs wie auf einem „leeren Blatt Papier“, frei von den Beschränkungen durch Stanzen oder Schweißen. Dadurch können Ölwannen mit größerer Ölkapazität, innere Leitwände zur Verhinderung von Ölmangel bei aggressiven Fahrmanövern sowie integrierte Funktionen realisiert werden.

- Leichtes Design: Aluminium ist deutlich leichter als Stahl oder Eisen und trägt somit zur Reduzierung des Gesamtgewichts des Fahrzeugs bei. Dies ist ein entscheidender Faktor im modernen Fahrzeugdesign, um Kraftstoffeffizienz und Leistung zu verbessern.

- Verbesserter Ölfluss: Das Druckgießverfahren kann eine glatte Innenoberfläche erzeugen, wodurch der Ölfluss zur Saugstelle und zum Ablauffilter verbessert wird. Dadurch wird eine gleichmäßige Schmierung sichergestellt und eine vollständigere Entleerung beim Ölwechsel ermöglicht.

- Korrosionsbeständigkeit: Aluminium ist von Natur aus resistent gegen Rost und Korrosion, wodurch Druckgusswannen äußerst langlebig sind, insbesondere in rauen Einsatzumgebungen oder Regionen, in denen Streusalz verwendet wird.

Während das Druckgießen optimal für Bauteile wie Ölwanne ist, sind andere Fertigungstechniken für verschiedene Automobilteile entscheidend. Hochfeste Bauteile, die extremer Belastung ausgesetzt sind, wie beispielsweise Pleuelstangen oder Fahrwerkteile, basieren beispielsweise häufig auf Schmiedetechnik. Unternehmen, die in diesem Bereich spezialisiert sind, wie Shaoyi (Ningbo) Metal Technology , bieten präzisionsgefertigte Schmiedebauteile für die Automobilindustrie und zeigen damit das vielfältige Fertigungsökosystem, das die Automobilbranche unterstützt. Dies unterstreicht die Bedeutung der richtigen Prozesswahl für jede spezifische Anwendung, um Sicherheit und Leistung zu gewährleisten.

Konstruktion, Werkstoffe und Anpassungsmöglichkeiten

Die technischen Spezifikationen einer druckgegossenen Ölwanne sind entscheidend, um die anspruchsvollen Anforderungen moderner Motoren zu erfüllen. Die Wahl des Materials, konstruktive Merkmale und Anpassungsoptionen sind zentrale Aspekte für Ingenieure im Entwicklungsprozess. Am häufigsten verwendet wird eine Aluminiumlegierung wie ADC12, eine Al-Si-Cu-Legierung, die für ihre ausgezeichnete Kombination aus Gießbarkeit, mechanischer Festigkeit und Wärmeleitfähigkeit bekannt ist.

Die Gestaltungsfreiheit, die durch das Druckgießen ermöglicht wird, ist ein großer Vorteil. Hersteller können eine Vielzahl von Funktionen direkt in die Konstruktion der Ölwanne integrieren. Zum Beispiel sind Rippenkonstruktionen eine beliebte Eigenschaft, die die äußere Oberfläche vergrößert und dadurch die Fähigkeit der Wanne, als Kühlkörper für das Motoröl zu wirken, erheblich verbessert. Weitere kundenspezifische Merkmale können interne Leitwände oder Klapptüren zur Kontrolle des Ölschlags bei Hochbeschleunigungsmanövern in Leistungsfahrzeugen umfassen, wodurch sichergestellt wird, dass die Ölansaugstelle niemals ohne Öl bleibt. Die Möglichkeit, Wannen mit flachen Böden zu konstruieren, ermöglicht zudem eine vollständigere Entleerung und entfernt mehr Verunreinigungen beim Ölwechsel.

Kundenspezifische Anpassung ist ein zentraler Aspekt der B2B-Beziehung zwischen einem Automobilunternehmen und einem Druckguss-Hersteller. Lieferanten wie DSW Diecasting spezialisieren uns auf die Erstellung maßgeschneiderter Druckgießwerkzeuge, um Ölwannen herzustellen, die spezifischen Kundenanforderungen entsprechen. Dieser kollaborative Prozess beinhaltet die Optimierung des Bauteildesigns für die Fertigung, die Sicherstellung einer gleichmäßigen Wanddicke zur Vermeidung von Fehlerstellen sowie die strategische Platzierung von Kühlkanälen und Befestigungspunkten. Das Endziel besteht darin, ein individuelles Bauteil zu produzieren, das sich nahtlos in die Motorkonstruktion integriert und optimale Leistung, Zuverlässigkeit und Wartbarkeit bietet.

Häufig gestellte Fragen

1. Sind Druckgusswannen gut oder schlecht?

Druckguss-Aluminium-Ölwannen gelten überwiegend als gut, insbesondere für Leistungs- und moderne Automobilanwendungen. Zu den Hauptvorteilen zählen die hervorragende Haltbarkeit durch den Hochdruckgussprozess, eine bessere Wärmeableitung im Vergleich zu Stahl, geringes Gewicht sowie die Möglichkeit, komplexe Formen mit integrierten Funktionen zu gießen. Allerdings können sie spröder sein als gestanzte Stahlwannen und bei starkem Aufprall brechen, während Stahl möglicherweise lediglich eindellt.

2. Welches ist das beste Material für eine Ölwanne?

Das beste Material hängt von der spezifischen Anwendung und den Prioritäten ab. Aluminium, typischerweise druckgegossen, eignet sich ideal für Leistungsanwendungen, bei denen Gewichtsersparnis und effiziente Wärmeableitung entscheidend sind. Es bietet eine hervorragende Gestaltungsfreiheit. Stahl zeichnet sich durch hohe Haltbarkeit, Schlagfestigkeit und geringere Herstellungskosten aus und ist daher eine häufige Wahl für viele Standard-Personenwagen. Die Entscheidung beinhaltet einen Kompromiss zwischen Leistungsvorteilen und Robustheit.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —