Der progressive Metallprägeprozess entschlüsselt: Vom Rohband zum fertigen Teil

Was ist stufenweises Metallstanzverfahren und wie funktioniert es?

Stellen Sie sich vor, aus einer einfachen Metallspule Tausende präziser Komponenten herzustellen – und das vollständig ohne manuelle Eingriffe. Genau das leistet das stufenweise Metallstanzverfahren tagtäglich in Fertigungsanlagen weltweit.

Beim stufenweisen Metallstanzverfahren handelt es sich um ein hochgeschwindigkeitsfähiges Blechumformverfahren, bei dem ein kontinuierlicher Metallstreifen durch mehrere Stationen innerhalb eines einzigen Werkzeugs geführt wird; jede Station führt dabei eine spezifische Operation aus – beispielsweise Schneiden, Biegen, Stanzen oder Formen – bis bei jedem Hub der Presse ein fertiges Teil entsteht.

Diese Definition verdeutlicht, warum das stufenweise Stanzverfahren zur Grundlage der Serienfertigung in hohen Stückzahlen geworden ist. Doch die reine Kenntnis des „Was“ ist nur die halbe Miete. Lassen Sie uns nun genau untersuchen, wie dieser Prozess Rohmaterial in Präzisionsteile verwandelt.

Wie fortschrittliche Werkzeuge Blech schrittweise umformen

Die Reise beginnt mit einer Rolle Blech, die auf einem Abwickler montiert ist. Ein Zuführmechanismus zieht das Metallband und führt es in exakt definierten Abständen in das fortschrittliche Werkzeug ein. Hier geschieht das Besondere: Bei jedem Hub der Presse bewegt sich das Band um eine feste Strecke – die sogenannte Teilung – vorwärts und positioniert gleichzeitig frisches Material an jeder Station.

Was sorgt für eine perfekte Ausrichtung? Führungslöcher. Diese kleinen Referenzlöcher werden bereits in der ersten Station in das Band gestanzt und dienen während des gesamten Prozesses als Positioniermarken. Führungsbolzen in den nachfolgenden Stationen greifen in diese Löcher ein und gewährleisten so eine exakte Positionierung des Bands beim Vorwärtsschub. Ohne dieses Ausrichtungssystem würden die Toleranzen rasch außerhalb der Spezifikation liegen.

Durchgehend prozess des Progressivstanzens die Teile bleiben mit einem Trägerstreifen verbunden – dem skelettartigen Gerüst aus Material, das die Komponenten durch jede Station transportiert. Dieser Trägerstreifen gewährleistet die richtige Ausrichtung der Teile und vereinfacht das Materialhandling. Erst an der letzten Station trennt ein Abtrennvorgang das fertige Bauteil vom Streifen.

Der Aufbau eines progressiven Stanzvorgangs

Stellen Sie sich eine progressive Stanzform als eine Fertigungs-Fließfertigungslinie vor, die in ein einziges Werkzeug komprimiert wurde. Die progressive Stanzpresse und die zugehörige Matrize arbeiten an jeder Station gemeinsam, um die einzelnen Bearbeitungsschritte in einer sorgfältig geplanten Reihenfolge auszuführen:

- Station 1: Führungslöcher werden zur Ausrichtung gestanzt

- Zwischenstationen: Verschiedene Operationen wie Ausschneiden, Stanzen, Umformen und Biegen erfolgen

- Letzte Station: Das fertige Teil wird vom Trägerstreifen getrennt

Die Schönheit dieses Systems? Mehrere Operationen finden gleichzeitig statt. Während ein Abschnitt des Bandes gebogen wird, erfolgt an einem anderen Abschnitt das Stanzen, und ein weiterer Abschnitt erhält den endgültigen Ausschnitt – alles in einem einzigen Presshub. Diese simultane Verarbeitung macht Blechpressungen, die mittels fortschreitender Werkzeugstanzung hergestellt werden, so bemerkenswert effizient.

Laut Branchenquellen ermöglicht dieser sequenzielle Ansatz die Herstellung komplexer Teile mit engen Toleranzen und minimalem Materialabfall – eine Kombination, die mit anderen Umformverfahren nur schwer zu erreichen ist.

Warum dominiert die fortschreitende Stanzung die Fertigung in hohen Stückzahlen? Drei Gründe sind entscheidend:

- Geschwindigkeit: Zykluszeiten im Bereich von Bruchteilen einer Sekunde bedeuten Tausende Teile pro Stunde

- Konsistenz: Jedes Teil durchläuft identische Operationen unter identischen Bedingungen

- Kosteneffizienz: Die Kosten pro Einheit sinken drastisch, wenn die Produktionsmengen steigen

Diese Vorteile erklären, warum Branchen von der Automobilindustrie bis zur Elektronikbranche auf dieses Verfahren für ihre anspruchsvollsten Produktionsanforderungen setzen. Mit den Grundlagen an der Hand sind Sie nun bereit, die spezifischen Komponenten zu erkunden, die progressive Werkzeuge zum Funktionieren bringen – und zu verstehen, wie jede einzelne zur Fertigungsgenauigkeit beiträgt.

Wesentliche Komponenten progressiver Werkzeuge und ihre Funktionen

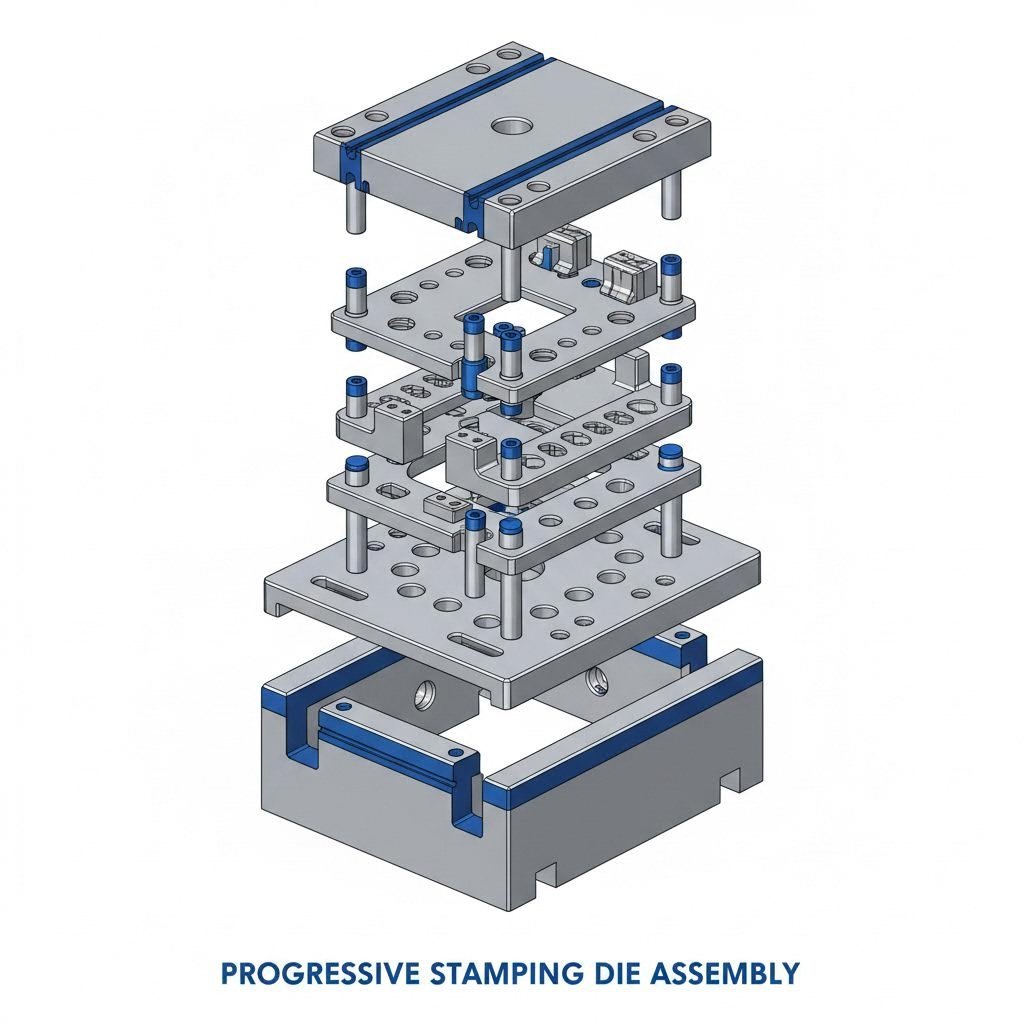

Haben Sie sich schon einmal gefragt, was sich eigentlich in einem progressiven Werkzeug befindet, das es befähigt, Tausende identischer Teile herzustellen? Die Antwort liegt im Verständnis der einzelnen Komponenten – jede ist für einen spezifischen Zweck konstruiert. Wenn Sie einen Stanzwerkzeug-Satz genauer betrachten, entdecken Sie eine hochentwickelte Baugruppe, bei der jedes Element eine entscheidende Rolle bei der umwandlung von flachem Blech in Präzisionskomponenten .

Lassen Sie uns die Konstruktion progressiver Werkzeuge Schritt für Schritt analysieren, damit Sie nachvollziehen können, wie diese Werkzeuge eine derart bemerkenswerte Konsistenz erreichen.

Kritische Werkzeugkomponenten, die die Präzision sicherstellen

Eine vollständige Blechwerkzeugform besteht aus zahlreichen miteinander verbundenen Teilen, die harmonisch zusammenwirken. Folgende wesentlichen Komponenten einer Progressivform finden Sie praktisch bei jedem Umformprozess:

- Werkzeugplatten (obere und untere): Diese schweren Stahlplatten bilden das Fundament der gesamten Baugruppe. Die untere Werkzeugplatte wird am Pressentisch befestigt, während die obere Werkzeugplatte mit dem Pressenstößel verbunden ist. Sie verleihen der gesamten Konstruktion Steifigkeit und gewährleisten während des Betriebs die Ausrichtung aller übrigen Komponenten.

- Stanzplatten: Diese an der oberen Werkzeugplatte befestigten Platten halten die Stanzwerkzeuge und positionieren sie für Schneid- und Umformvorgänge. Die Stanzplatte stellt sicher, dass jedes Stanzwerkzeug bei jedem Presshub stets exakt senkrecht zum Band steht.

- Formblöcke: Diese präzisionsgeschliffenen Stahlblöcke enthalten die Aussparungen, in die die Stanzwerkzeuge eintauchen. Sie befinden sich in der unteren Werkzeugbaugruppe und müssen gehärtet sein, um Millionen von Zyklen zu überstehen und dabei enge Toleranzen einzuhalten.

- Abstreiferplatten: Abstreiferplatten sind zwischen der Stempelplatte und dem Bandmaterial positioniert und erfüllen zwei Funktionen: Sie halten das Material während der Bearbeitung flach und lösen es beim Zurückziehen der Stempel vom Stempel ab. Federbelastete Abstreifer gewährleisten während des gesamten Zyklius einen konstanten Druck.

- Zentrierstifte: Diese Präzisionsstifte ragen von der oberen Matrize aus hervor und greifen in die im Band gestanzten Führungsbohrungen ein. Führungsstifte gewährleisten eine genaue Positionierung an jeder Station, üblicherweise mit einer Ausrichtungsgenauigkeit von 0,001 Zoll oder besser.

- Stempel: Die eigentlichen Schneid- und Umformwerkzeuge, die mit dem Material in Kontakt treten. Stempel sind in unzähligen Formen erhältlich, je nach erforderlicher Operation – runde Stempel zum Stanzen von Löchern, unregelmäßige Profile für komplexe Geometrien sowie Umformstempel für Biegeoperationen.

- Formstationen: Diese speziellen Abschnitte der Matrize enthalten passgenaue Stempel-Matrizen-Sätze, die für Biege-, Zieh- oder Prägeoperationen ausgelegt sind. Im Gegensatz zu Schneidstationen verändern Umformstationen die Form des Materials, ohne es zu entfernen.

- Führungsbolzen und Buchsen: Diese Komponenten gewährleisten, dass sich die obere und untere Werkzeugplatte bei jedem Schließen der Presse präzise ausrichten. Abgenutzte Führungselemente führen zu einer Fehlausrichtung und vorzeitigem Werkzeugversagen.

Verständnis der Wechselwirkung zwischen Stempel und Matrize

Klingt kompliziert? Ist es auch – doch gerade die Wechselwirkung zwischen Stempeln und Matrizenblöcken ist der Ort, an dem die eigentliche Präzision entsteht. Wenn die Presse schließt, bewegt sich jeder Stempel in die entsprechende Öffnung der Matrize hinein; der Spielraum wird in Tausendstel Zoll gemessen. Dieser Spielraum variiert je nach Materialart und -dicke und liegt bei Stanzwerkzeugen für Stahl typischerweise zwischen 5 % und 10 % der Materialdicke pro Seite.

So verläuft ein Schneidvorgang: Der Stempel berührt zunächst das Material und übt Druck aus, bis die Scherfestigkeit des Metalls überschritten wird. Das Material bricht, und der Ausschnitt (Slug) durchläuft die Öffnung der Matrize. Die Qualität dieses Schnitts – glatte Kanten gegenüber übermäßig starken Graten – hängt unmittelbar von der korrekten Spielweite und der Schärfe des Werkzeugs ab.

Bei Umformvorgängen unterscheidet sich die Wechselwirkung erheblich: Der Stempel drückt das Material in einen Hohlraum oder über einen Radius, wodurch es plastisch in eine neue Form verformt wird. Aufgrund der elastischen Rückfederung muss eine Kompensation in die Werkzeugkonstruktion eingebaut werden, da Metalle nach dem Entlasten teilweise in ihre ursprüngliche Form zurückkehren.

Warum spielt die Bauteilqualität eine so große Rolle? Betrachten Sie folgendes Beispiel: Eine fortschreitende Matrize kann bis zu 600 Mal pro Minute durchlaufen und im Laufe ihrer Einsatzdauer Millionen von Hubzyklen erreichen. Aus hochwertigen Werkzeugstählen hergestellte und korrekt wärmebehandelte Blechstanzwerkzeuge können über Jahre hinweg Bauteile fertigen. Minderwertige Werkstoffe oder Abkürzungen bei der Wärmebehandlung führen hingegen zu schnellem Verschleiß, maßlicher Drift und kostspieligen Ausfallzeiten.

Der Zusammenhang zwischen den Komponenten einer Stanzmatrize und der Bauteilqualität ist unmittelbar und messbar:

- Härte des Matrizenblocks: Beeinflusst die Kantenverschleißrate und die Konstanz des Lochdurchmessers

- Abstreiferdruck: Wirkt sich auf die Materialflachheit aus und verhindert Verformungen

- Führungsbolzenpassung: Bestimmt die Positioniergenauigkeit zwischen den Stationen

- Zustand des Führungssystems: Steuert die Ausrichtung von oben nach unten während des gesamten Hubes

Das Verständnis dieser Komponenten bildet die Grundlage für die Beurteilung der Werkzeugqualität und die Vorhersage des Wartungsbedarfs. Doch allein die Komponenten erzählen noch nicht die ganze Geschichte – im nächsten Schritt erfahren Sie, wie diese Elemente zusammenwirken, während das Material durch jede Station läuft und in Sekundenschnelle aus flachem Ausgangsmaterial fertige Teile entstehen.

Der fortschreitende Stanzprozess – Schritt für Schritt erklärt

Nachdem Sie nun die Komponenten innerhalb eines fortschreitenden Werkzeugs verstanden haben, verfolgen wir nun einen Metallstreifen durch seine vollständige Umformung. Der fortschreitende Stanzprozess funktioniert wie eine choreografierte Abfolge – jede Station führt ihre Aufgabe genau zum richtigen Zeitpunkt aus und baut dabei auf der vorherigen Operation auf, bis ein fertiges Teil entsteht.

Was macht diese Stanztechnologie so effektiv? Jede Station fügt Wert hinzu, während mehrere Operationen gleichzeitig über den gesamten Streifen hinweg ablaufen. Wir gehen nun jede einzelne Stufe durch.

Von der Flachware zum fertigen Teil in Sekunden

Die Folge der progressiven Werkzeug-Stanzoperationen folgt einer logischen Reihenfolge, bei der jede Operation das Material für die nächste vorbereitet. Hier ist ein typisches Beispiel für den Stanzfortschritt:

- Führungslochstanzen: In der ersten Station werden kleine Referenzlöcher gestanzt, die die Bandbahn durch alle nachfolgenden Operationen führen. Diese Löcher greifen in jeder nachgeschalteten Station in Führungsbolzen ein und gewährleisten so eine Positionierungsgenauigkeit im Tausendstel-Zoll-Bereich.

- Ausschneiden: Bei dieser Operation wird das Material entlang der äußeren Kontur entfernt oder die grundlegende Teilekontur erzeugt. Beim Ausschneiden (Blanking) wird die Gesamtform festgelegt, wobei das Teil über kleine Laschen oder Brücken weiterhin mit dem Trägerband verbunden bleibt.

- Stanzen: Innere Löcher, Schlitze und Aussparungen werden in die Rohform gestanzt. Stanzstationen können je nach Anforderung an das Teil mehrere Löcher gleichzeitig erzeugen – rund, quadratisch oder mit komplexer Geometrie.

- Umformen: Die flache Rohform beginnt, dreidimensionale Gestalt anzunehmen formgebende Operationen erzeugen Merkmale wie Prägeungen, Rippen oder flache Züge, die die strukturelle Steifigkeit oder funktionale Eigenschaften erhöhen.

- Biegen: Flansche, Laschen und winkelige Merkmale werden durch Falten des Materials entlang präziser Linien hergestellt. Biegestationen müssen den Elastizitätsrückgang (Spring-back) berücksichtigen – die Tendenz des Metalls, sich teilweise wieder in seinen ursprünglichen flachen Zustand zurückzubewegen.

- Prägen: Bei dieser Präzisionsoperation wird das Material zusammengepresst, um exakte Abmessungen zu erreichen, Oberflächen zu ebenen oder feine Details zu erzeugen. Beim Prägen wird eine höhere Presskraft als bei anderen Operationen eingesetzt, um das Metall plastisch in seine endgültige Form zu verformen.

- Abschneiden: In der letzten Station wird das fertige Teil vom Trägerstreifen getrennt. Das fertige Bauteil fällt durch die Matrize oder wird auf ein Förderband zum Sammeln ausgeworfen.

Gemäß der Verfahrensanleitung von Die-Matic kann diese gesamte Sequenz in Bruchteilen einer Sekunde ablaufen; die Zykluszeiten ermöglichen Produktionsraten von Hunderten oder sogar Tausenden Teilen pro Stunde.

Stationenabfolge für optimale Teilqualität

Warum ist die Reihenfolge der Bearbeitungsschritte so wichtig? Betrachten Sie beispielsweise, was geschieht, wenn Sie das Material vor dem Stanzen benachbarter Löcher biegen – der Biegevorgang würde die Lage der Löcher verzerren. Oder stellen Sie sich vor, Sie versuchten, ein Merkmal nach dem Ausschneiden (Cutoff) zu prägen, obwohl kein Trägerstreifen mehr vorhanden ist, um die Teileausrichtung zu gewährleisten. Eine korrekte Reihenfolge verhindert derartige Probleme.

So gehen erfahrene Werkzeugkonstrukteure bei der Festlegung der Stationsreihenfolge vor:

- Durchbrechen vor dem Umformen: Löcher lassen sich einfacher in flachem Material stanzen und weisen dabei eine bessere Maßgenauigkeit auf

- Formen vor Biegen: Dreidimensionale Merkmale sollten erzeugt werden, solange das Teil noch relativ flach ist, um den Werkzeugzugang zu gewährleisten

- Kritische Maße zuletzt: Merkmale mit den engsten Toleranzen werden in späteren Stationen geformt, um kumulative Fehler zu minimieren

- Stetig steigende Komplexität: Einfache Operationen erfolgen zuerst; komplexere Umformvorgänge finden statt, während sich das Teil weiterentwickelt

Die fortschrittliche Stanzform muss auch den Werkstofffluss und die Spannungsmuster berücksichtigen. Wenn Metall gestreckt, gestaucht oder gebogen wird, verfestigt es sich durch Kaltverformung und wird weniger umformbar. Eine strategische Abfolge verteilt diese Spannungen, um Risse oder Brüche zu verhindern.

Wie sieht es mit Nachbearbeitungsschritten aus? Viele Hersteller integrieren Verfahren wie das Gewindeschneiden innerhalb der Form direkt in die Abfolge der fortlaufenden Stanzvorgänge. Wie von Clairon Metals angemerkt, entfällt durch das Gewindeschneiden innerhalb der Form die Nachbearbeitung vollständig, da die Gewinde bereits während des Stanzzyklus selbst erzeugt werden. Diese Integration gewährleistet, dass die Gewindebohrungen exakt mit anderen Merkmalen des Bauteils ausgerichtet sind, wodurch Handhabungs- und Bearbeitungszeiten reduziert werden.

Weitere Nachbearbeitungsschritte, die in fortlaufende Stanzformen integriert werden können, umfassen:

- Beschlag-Einsetzen: Pressfit-Muttern, Bolzen oder Befestigungselemente, die während des Stanzvorgangs eingebracht werden

- Montagevorgänge: Mehrere Komponenten, die vor dem Ausschneiden miteinander verbunden werden

- Markierung: Teilenummern oder Kennzeichnungen, die innerhalb der Form angebracht werden

Die Integration von Sekundäroperationen verdeutlicht, warum das progressiv gestanzte Verfahren eine derart überzeugende Effizienz bietet: Was andernfalls mehrere Maschinen und Handhabungsschritte erfordern würde, erfolgt in einer einzigen automatisierten Sequenz. Diese gleichzeitige Bearbeitung an allen Stationen bedeutet, dass während ein Abschnitt des Bandes seine Führungslöcher erhält, ein anderer gebogen wird und wieder ein anderer den endgültigen Ausschnitt erfährt – alles innerhalb eines einzigen Pressenhubs.

Das Verständnis dieses stationenweisen Ablaufs hilft Ihnen zu erkennen, warum das progressive Stanzen die Hochvolumenfertigung dominiert. Doch wie schneidet es im Vergleich zu alternativen Verfahren ab? Genau das werden wir als Nächstes untersuchen – und Ihnen damit die Entscheidungskriterien an die Hand geben, um festzulegen, welcher Ansatz Ihren spezifischen Anforderungen am besten entspricht.

Progressives Stanzen vs. alternative Metallumformverfahren

Sie haben gesehen, wie das fortschreitende Stanzen funktioniert – doch ist es immer die richtige Wahl? Die ehrliche Antwort lautet: Es kommt darauf an. Die Auswahl der optimalen Werkzeugstanzmethode erfordert, dass Ihre spezifischen Anforderungen mit den jeweiligen Stärken und Einschränkungen jedes Verfahrens abgeglichen werden. Vergleichen wir daher die wichtigsten Alternativen, damit Sie eine fundierte Entscheidung treffen können.

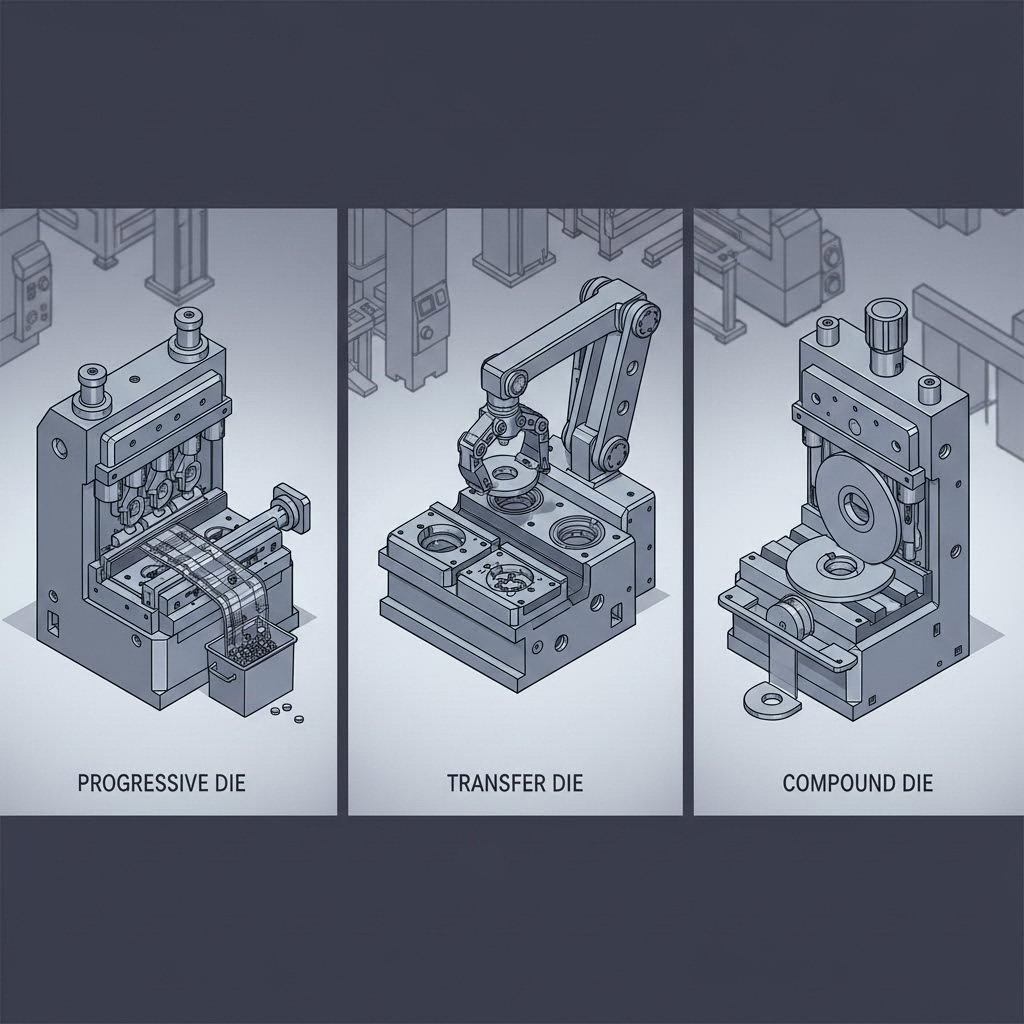

Entscheidungsfaktoren: Fortschreitendes vs. Transfer-Stanzen

Beim Transfer-Stanzen erfolgt die Bearbeitung grundsätzlich anders als beim fortschreitenden Stanzen: Die Teile werden physisch zwischen den Stationen bewegt, statt mit einem Trägerband verbunden zu bleiben. Laut dem Vergleich von Worthy Hardware ermöglicht dieser Ansatz mehr Flexibilität bei der Handhabung und Ausrichtung der Teile und eignet sich daher besonders für komplizierte Designs und Formen.

Wann entscheiden Sie sich für das Transfer-Stanzen statt für das fortschreitende Stanzen? Berücksichtigen Sie folgende Szenarien:

- Größere Teilabmessungen: Transfer-Werkzeuge verarbeiten Komponenten, die zu groß sind, um auf einem Trägerband zu verbleiben

- Komplexe Geometrien: Teile, bei denen Bearbeitungsschritte aus mehreren Richtungen erforderlich sind, profitieren von einer unabhängigen Bewegung der Einzelteile

- Tiefziehungen: Die Transferpresse-Stanztechnik zeichnet sich durch die Herstellung tieferer dreidimensionaler Formen aus

Der Transferstempel-Ansatz birgt jedoch Kompromisse: Die Rüstzeiten sind länger, die Betriebskosten steigen aufgrund komplexerer Mechanismen, und für die Wartung sind qualifizierte Techniker erforderlich. Die mechanischen Transfersysteme erfordern eine präzise Kalibrierung – jede Fehlausrichtung wirkt sich auf jedes hergestellte Teil aus.

Wann Verbundstempel die Stufenwerkzeugtechnik überbieten

Bei der Verbundstempel-Stanztechnik wird ein völlig anderer Ansatz verfolgt: Mehrere Operationen erfolgen gleichzeitig innerhalb eines einzigen Presshubes statt nacheinander. Wie Larson Tool erläutert, sind Verbundstempel im Allgemeinen kostengünstiger in der Konstruktion und Herstellung als Stufenstempel, was sie für bestimmte Anwendungen attraktiv macht.

Verbundstempel zeigen ihre Stärken bei:

- Einfachen, flachen Teilen mit präziser Kantenqualität

- Niedrigeren Produktionsmengen, bei denen sich die Investition in eine Stufenwerkzeugtechnik nicht rechnet

- Teilen, deren sämtliche Merkmale in einem einzigen Hub erzeugt werden können

Die Einschränkung? Verbundwerkzeuge stoßen bei komplexen Formen oder Teilen, die Umformoperationen erfordern, an ihre Grenzen. Sie sind im Grunde Spezialisten – hervorragend in ihrem Aufgabengebiet, aber mit einem eingeschränkteren Anwendungsbereich.

Vergleich der vollständigen Methoden

Das Verständnis der Zusammenhänge zwischen diesen Verfahren wird deutlicher, wenn man sie nebeneinander betrachtet. Hier ist ein Vergleich der einzelnen Ansätze hinsichtlich entscheidender Bewertungsfaktoren:

| Faktor | Progressiver Stanzstempel | Transferwerkzeug | Zusammengesetzter Sterz | Einzelfortschritt | Feinschneiden |

|---|---|---|---|---|---|

| Komplexität des Teils | Hoch – mehrere Operationen nacheinander | Sehr hoch – komplexe 3D-Formen möglich | Niedrig bis mäßig – nur flache Teile | Niedrig – eine Operation pro Hub | Mäßig – präzise flache Teile |

| Volumenbedarf | Hohe Stückzahlen (100.000+ Teile) | Mittlere bis hohe Stückzahl | Geringe bis mittlere Stückzahl | Prototypen bis Kleinserien | Mittlere bis hohe Stückzahl |

| Taktzeit | Am schnellsten – Bruchteile einer Sekunde | Mäßig – Transferzeit erhöht den Aufwand | Schnell – Fertigstellung in einem Hub | Langsam – jeweils eine Operation | Mittel – höhere Presskraft erforderlich |

| Werkzeugkosten | Hohe Anfangsinvestition, geringe Kosten pro Teil | Sehr hoch – komplexe Mechanismen | Niedriger – einfachere Konstruktion | Niedrigst – einfache Werkzeugtechnik | Hoch – hohe Präzisionsanforderungen |

| Ideale Anwendungen | Automobilhalterungen, elektrische Kontakte, Steckverbinder | Große Karosserieteile, Strukturkomponenten | Scheiben, einfache Rohlinge, Dichtungen | Prototyping, Kleinserien | Zahnräder, Präzisionsrohlinge, Sicherheitskomponenten |

| Kantenqualität | Gut – Standardtoleranzen | Gut – abhängig vom Bearbeitungsverfahren | Ausgezeichnet – simultanes Schneiden | Variabel – abhängig vom Bediener | Hervorragend – glatt und gratfrei |

Treffen Ihrer Auswahlentscheidung

Wie ermitteln Sie das geeignete Verfahren für Ihr Projekt? Beginnen Sie mit folgenden Fragen:

- Wie hoch ist Ihr jährliches Produktionsvolumen? Progressive Werkzeuge werden ab einer jährlichen Stückzahl von 100.000 Teilen kosteneffizient. Darunter können Verbund- oder Einzelstufen-Werkzeuge wirtschaftlicher sein.

- Wie komplex ist die Geometrie Ihres Bauteils? Teile, die Bearbeitungen aus mehreren Richtungen oder eine tiefe Umformung erfordern, profitieren häufig von der Transfer-Stanztechnik. Einfachere flache Teile lassen sich gut mit Verbundwerkzeugen herstellen.

- Welche Toleranzen benötigen Sie? Feinblanken liefert die engsten Toleranzen und die beste Schnittkantenqualität – allerdings zu höheren Kosten. Die Standard-Progressivstanztechnik erfüllt die meisten handelsüblichen Toleranzanforderungen.

- Wie sieht Ihr Zeitplan aus? Einzelstufen-Werkzeuge können innerhalb weniger Wochen fertiggestellt werden; komplexe progressive Werkzeuge benötigen möglicherweise mehrere Monate Entwicklung.

Der Zusammenhang zwischen diesen Faktoren ist nicht immer eindeutig. Ein Hochvolumenprojekt mit einfacher Geometrie könnte dennoch Verbundwerkzeuge bevorzugen, wenn die Schnittkantenqualität entscheidend ist. Umgekehrt könnte ein Mittelvolumenprojekt mit komplexen Merkmalen progressive Werkzeuge rechtfertigen, wenn die Alternative mehrere Nachbearbeitungsschritte erfordern würde.

Denken Sie daran: Die „beste“ Methode hängt vollständig von Ihrer spezifischen Kombination aus Stückzahl, Komplexität, Toleranzanforderungen und Budget ab. Was sich ideal für Karosseriehalterungen im Automobilbereich eignet, ist möglicherweise völlig ungeeignet für Komponenten medizinischer Geräte – selbst wenn bei beiden Anwendungen Blech als Ausgangsmaterial verwendet wird.

Nachdem Sie nun ein klares Verständnis dafür haben, wie das Stufenstanzen im Vergleich zu alternativen Verfahren abschneidet, sind Sie bereit, einen weiteren entscheidenden Faktor zu untersuchen: Welche Werkstoffe eignen sich am besten für dieses Verfahren – und warum ist die Werkstoffauswahl sowohl für die Qualität der Bauteile als auch für die Lebensdauer des Werkzeugs von Bedeutung.

Leitfaden zur Werkstoffauswahl für erfolgreiches Stufenstanzen

Die Auswahl des richtigen Werkstoffs ist mehr als nur eine Beschaffungsentscheidung – sie wirkt sich unmittelbar auf die Leistungsfähigkeit der Bauteile, die Lebensdauer des Werkzeugs und die Produktionskosten aus. Während Wettbewerber häufig lediglich kompatible Metalle auflisten, ohne diese näher zu erläutern, verschafft Ihnen das Verständnis dafür, warum sich bestimmte Werkstoffe beim Blechstanzen in Stanzwerkzeugen unterschiedlich verhalten, einen deutlichen Vorteil bei der Planung Ihres nächsten Projekts.

Die Realität sieht so aus: Nicht alle Metalle lassen sich gleichermaßen prägen. Die bei der progressiven Prägung wirkenden Kräfte interagieren unterschiedlich mit den jeweiligen, spezifischen Materialeigenschaften und beeinflussen dabei sämtliche Aspekte – von dem Verschleiß der Werkzeuge bis hin zur Maßgenauigkeit.

Abstimmung der Materialeigenschaften auf die Fähigkeiten der progressiven Stanzwerkzeuge

Bei der Bewertung von Werkstoffen für die progressive Prägung sind vier Eigenschaften besonders entscheidend:

- Duktilität und Umformbarkeit: Laut dem Materialleitfaden von Ulbrich erfolgt das Umformen in einem Bereich zwischen der Streckgrenze und der Zugfestigkeit des Materials. Wird die Streckgrenze nicht überschritten, findet keine Umformung statt; wird hingegen die Zugfestigkeit überschritten, kommt es zu Brüchen. Hochfeste Werkstoffe weisen ein schmaleres Fenster zwischen diesen beiden Grenzwerten auf, wodurch sie schwieriger umzuformen sind.

- Zugfestigkeit: Dieser Wert gibt an, welche Zugkraft ein Werkstoff aushalten kann, bevor er bricht. Festere Metalle widerstehen im Einsatz besser einer Verformung, erfordern jedoch während der Prägung eine höhere Pressenkraft (in Tonnen).

- Kaltverfestigungsrate: Während Metall gestanzt wird, verändert sich seine kristalline Struktur – wodurch es härter und spröder wird. Materialien mit hohen Verfestigungsraten erfordern möglicherweise eine Zwischenglühbehandlung, um Rissbildung während komplexer Umformsequenzen zu verhindern.

- Bearbeitbarkeit: Wie leicht lässt sich das Material schneiden und formen? Wie von der American Industrial Company festgestellt, sind Metalle, die sich leicht schneiden lassen, in der Regel kostengünstiger in der Verarbeitung; Materialien mit schlechter Zerspanbarkeit hingegen können spezielle Stahlstanzwerkzeuge oder zusätzliche Nachbearbeitungsschritte erfordern.

Auch die Materialdicke spielt eine entscheidende Rolle. Die meisten progressiven Stanzprozesse verarbeiten Material mit einer Dicke von 0,005" bis 0,250", wobei dieser Bereich je nach Pressenkapazität und Teileanforderungen variieren kann. Dünnere Materialien erfordern eine präzisere Handhabung, um Faltenbildung zu vermeiden, während dickere Werkstoffe höhere Presskraft (in Tonnen) und robustere Werkzeuge benötigen.

Vergleich gängiger Materialien

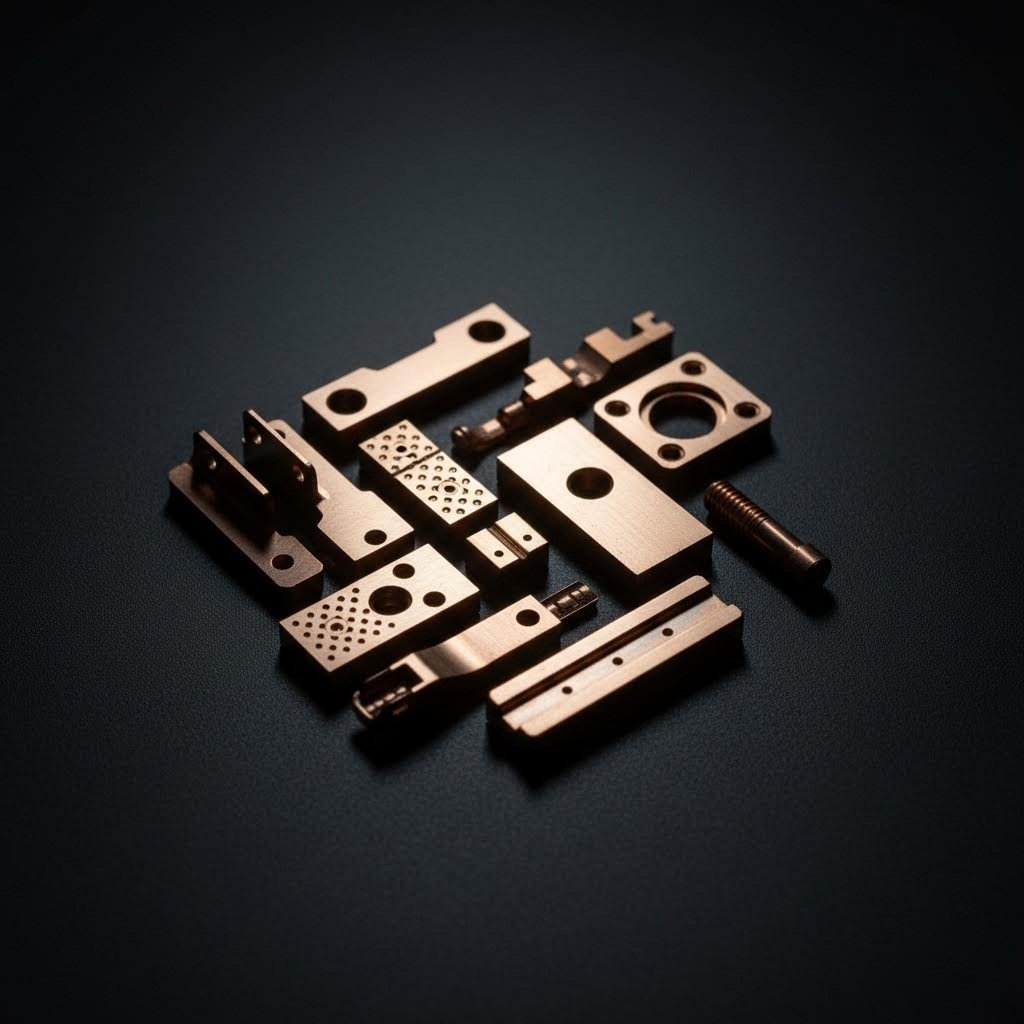

Im Folgenden wird dargestellt, wie sich die am häufigsten verwendeten Materialien für Kupfer-Progressivstanzen und andere gängige Anwendungen vergleichen:

| Material | Formbarkeit | Relativer Preis | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|---|---|

| Kohlenstoffstahl | Gut | Niedrig | Hohe Festigkeit, Gestaltungsfreiheit, Beschichtung zur Korrosionsschutz möglich | Automobilhalterungen, Strukturkomponenten, allgemeine Beschläge |

| Edelstahl | - Einigermaßen | Mittel-Hoch | Korrosionsbeständigkeit, ansprechende Oberfläche, höhere Verfestigungsrate bei Kaltverformung | Medizinische Geräte, Geräte für die Lebensmittelverarbeitung, maritime Komponenten |

| Aluminium | Exzellent | Mittel | Leichtgewichtig, hohe Festigkeit-zu-Gewicht-Ratio, gute Wärme- und elektrische Leitfähigkeit | Gehäuse für Elektronik, Kühlkörper, Luft- und Raumfahrtkomponenten |

| Kupfer | Exzellent | Mittel-Hoch | Hervorragende elektrische/wärmeleitfähigkeit, weich, formbar, korrosionsbeständig | Elektrische Kontakte, Sammelschienen, Wärmetauscher |

| Messing | Gut bis ausgezeichnet | Mittel | Unterschiedliche Härte je nach Zinkgehalt, dekorative Wirkung, geringe Reibung | Lager, Schlösser, Zahnräder, dekorative Beschläge |

| Beryllium copper | - Einigermaßen | Hoch | Hohe Ermüdungsfestigkeit, nicht funkenbildend, widerstandsfähig gegen Spannungsrelaxation | Federn, Flugzeugmotorteile, hochbelastete Verbindungsstücke |

Wie die Metallauswahl die Werkzeugkonstruktion und Lebensdauer beeinflusst

Ihre Materialwahl wirkt sich auf Stanzwerkzeugsätze aus Metall in mehrfacher Hinsicht direkt aus:

Die erforderlichen Spielmaße ändern sich je nach Materialart. Gemäß den Konstruktionsstandards von Xometry erfordern duktile Materialien wie Aluminium Mindestdurchmesser von mindestens dem 1,2-Fachen der Materialstärke, während hochfeste Materialien wie Edelstahl das 2-Fache der Materialstärke benötigen. Diese Anforderungen beeinflussen die Abmessungen von Stempel und Matrize in Ihren Stahlstanzwerkzeugen.

Härtere Materialien beschleunigen den Werkzeugverschleiß. Edelstahl und hochfeste Legierungen verschleißen Werkzeugkomponenten schneller als weichere Materialien. Dieses Verschleißverhalten wirkt sich auf Wartungspläne aus und kann folgende Maßnahmen erforderlich machen:

- Eingesetzte Hartstahlteile in stark beanspruchten Bereichen

- Spezielle Beschichtungen wie Titannitrid (TiN) oder diamantähnliche Kohlenstoffbeschichtung (DLC)

- Kürzere Intervalle für die Nachschärfung

Verfestigende Werkstoffe erfordern eine sorgfältige Prozessabfolge. Austenitische Edelstähle stellen besondere Herausforderungen dar. Ulbrich weist darauf hin, dass diese Werkstoffe sich während der Verformung umwandeln und dabei eine spröde martensitische Phase induzieren, die zu erhöhten Eigenspannungen und einem größeren Risiko von Rissbildung führt. Progressivwerkzeuge für diese Legierungen benötigen häufig zusätzliche Umformstationen mit kleineren, schrittweisen Verformungen.

Oberflächenbehandlungen verlängern die Werkzeuglebensdauer. Bei der Umformung abrasiver oder adhäsiver Werkstoffe werden Werkzeugbeschichtungen unverzichtbar. Aluminium neigt zur Kaltverschweißung – es haftet an den Werkzeugoberflächen –, während Edelstahl zu Adhäsionsverschleiß führen kann. Geeignete Oberflächenbehandlungen verhindern Materialanlagerungen, die sowohl die Bauteilqualität beeinträchtigen als auch den Werkzeugverschleiß beschleunigen.

Das Fazit? Die Werkstoffauswahl dreht sich nicht nur darum, was funktioniert – vielmehr geht es darum, die Beziehung zwischen Ihren Bauteilanforderungen, den Produktionsmengen und der Werkzeuginvestition zu optimieren. Ein Werkstoff, der sich zunächst kostengünstig anbietet, kann insgesamt teurer werden, wenn er die Lebensdauer der Werkzeuge deutlich verkürzt oder häufige Wartung erfordert. Das Verständnis dieser Kompromisse ermöglicht es Ihnen, Entscheidungen zu treffen, die Leistungsfähigkeit mit der Gesamtwirtschaftlichkeit der Produktion in Einklang bringen.

Nachdem die Grundlagen der Werkstoffe behandelt wurden, sind Sie nun bereit, zu erkunden, wie verschiedene Branchen das fortschreitende Stanzen einsetzen – und warum jeder Sektor spezifische Fähigkeiten von diesem vielseitigen Verfahren verlangt.

Branchenanwendungen, bei denen das fortschreitende Stanzen besonders überzeugt

Warum verlassen sich bestimmte Branchen so stark auf das fortschreitende Stanzen, während andere es kaum nutzen? Die Antwort liegt darin, die Fertigungsmöglichkeiten mit den branchenspezifischen Anforderungen abzugleichen. Wenn Sie Millionen identischer Teile mit engen Toleranzen innerhalb sehr knapper Lieferfristen benötigen, wird das fortschreitende Stanzen nicht nur zu einer Option – sondern oft zur einzigen praktikablen Lösung.

Schauen wir uns an, wie verschiedene Branchen dieses Verfahren nutzen und warum ihre spezifischen Anforderungen perfekt zu den Leistungsmerkmalen des fortschreitenden Stanzens passen.

Automobilkomponenten, die auf fortschreitendes Stanzen angewiesen sind

Die Automobilindustrie stellt den größten Abnehmer von fortschreitend gestanzten Automobilteilen dar – und das aus gutem Grund. Laut Wedge Products setzen Hersteller von Automobilkomponenten auf Partner für Hochvolumen-Stanzarbeiten, die anspruchsvolle Termine und strenge Toleranzen einhalten können. Die Anforderungen dieses Sektors bilden eine ideale Übereinstimmung mit den Fähigkeiten des fortschreitenden Stanzens:

- Volumenanforderungen: Ein einzelnes Fahrzeug enthält Hunderte von gestanzten Komponenten. Multiplizieren Sie dies mit Produktionsläufen, die jährlich Millionen von Einheiten erreichen, und Sie verstehen, warum Geschwindigkeit entscheidend ist

- Engere Toleranzen: Sicherheitskritische Komponenten müssen jedes Mal exakt passen – ohne Ausnahmen

- Kostendruck: Wettbewerbsfähige Preise erfordern die Minimierung der Kosten pro Teil durch eine effiziente Produktion

- Konsistenz: Heute hergestellte Teile müssen mit Teilen identisch sein, die Jahre später für Service- und Ersatzteileinsätze produziert werden

Typische progressiv gestanzte Automobilteile umfassen:

- Halterungen und Befestigungselemente

- Elektrische Steckverbinder und Anschlüsse

- Sitzrahmenkomponenten

- Bremsanlagenteile

- Komponenten für Getriebe

- Sensorgehäuse und Abschirmungen

- Klammern, Halter und Befestigungselemente

Die Automobil-Stanzform muss Millionen von Zyklen aushalten und dabei ihre Maßgenauigkeit bewahren. Daher kommen bei Automobilanwendungen häufig die robustesten Werkzeugkonstruktionen zum Einsatz – mit hochwertigen Materialien und fortschrittlichen Beschichtungen. Wenn eine einzige Form über ein Jahrzehnt oder länger Teile für mehrere Fahrzeugplattformen herstellt, amortisiert sich die anfängliche Werkzeuginvestition durch eine verlängerte Einsatzdauer.

Elektronik- und Elektroanwendungen

Stellen Sie sich vor, Komponenten zu stanzen, die kleiner sind als Ihre Fingernagelgröße, mit Merkmalen, die in Tausendstel Zoll gemessen werden – das ist die Realität der Elektronikfertigung. Dieser Sektor erfordert eine Miniaturisierung, die das fortschrittliche Stanzverfahren an seine Präzisionsgrenzen führt:

- Mikroskopische Merkmale: Steckverbinderstifte, Kontaktfedern und Anschlüsse erfordern häufig Toleranzen unter ±0,001" (±0,025 mm)

- Materialleitfähigkeit: Kupfer und Kupferlegierungen dominieren aufgrund ihrer elektrischen Eigenschaften

- Oberflächenqualitätsanforderungen: Kontaktflächen benötigen eine gleichmäßige Oberflächenqualität für zuverlässige elektrische Verbindungen

- Hochgeschwindigkeitsproduktion: Die hohen Stückzahlen bei Unterhaltungselektronik erfordern die kürzestmöglichen Taktzeiten

Häufig durch fortschrittliches Stanzverfahren hergestellte Elektronikkomponenten:

- USB- und Steckverbinder-Anschlüsse

- Batteriekontakte und -federn

- HF-Abschirmkomponenten

- Leiterplattenrahmen für Halbleiter

- Kühlkörperlamellen und Komponenten für das thermische Management

- Schaltkontakte und Aktuatoren

Die Herausforderung verstärkt sich noch, wenn man berücksichtigt, dass viele elektronische Komponenten nach dem Stanzen eine Beschichtung oder Oberflächenbehandlung erfordern. Das Design von Progressivwerkzeugen muss diese nachgeschalteten Prozesse berücksichtigen und die Maßhaltigkeit trotz zusätzlicher Handhabungsschritte und thermischer Zyklen gewährleisten.

Herstellung von Medizinprodukten

Das medizinische Progressivstanzverfahren unterliegt einem anderen Set an Anforderungen. Hier geht es bei der Präzision nicht nur um Passgenauigkeit und Funktionalität – es geht um die Sicherheit der Patienten. Regulatorische Anforderungen fügen weitere Komplexitätsebenen hinzu, die jeden Aspekt der Produktion beeinflussen:

- Material-Rückverfolgbarkeit: Jede Materialcharge muss dokumentiert und bis zur Quelle rückverfolgbar sein

- Prozessvalidierung: Die Stanzparameter müssen validiert und innerhalb enger Toleranzen kontrolliert werden

- Reinheitsstandards: Viele medizinische Komponenten erfordern eine kontaminationsfreie Produktionsumgebung

- Biokompatibilität: Bei der Werkstoffauswahl ist der langfristige Kontakt mit menschlichem Gewebe zu berücksichtigen

Medizinische Gerätekomponenten, die üblicherweise durch fortschreitendes Stanzen hergestellt werden:

- Chirurgische Instrumentenkomponenten

- Gehäuse und Rahmen für implantierbare Geräte

- Diagnosegerätekomponenten

- Komponenten für Arzneimittelabgabesysteme

- Kontakte und Steckverbinder für Überwachungsgeräte

- Komponenten für Katheter und Kanülen

Allein die Dokumentationsanforderungen unterscheiden die medizinische Fertigung. Jeder Produktionslauf erzeugt Aufzeichnungen, die Rohstoffe, Prozessparameter und Prüfergebnisse bestimmten Teilechargen zuordnen. Diese Rückverfolgbarkeit ermöglicht Rückrufe bei Auftreten von Problemen und belegt die Einhaltung regulatorischer Anforderungen während Audits.

Luft- und Raumfahrtanwendungen

Das Stanzen im Luft- und Raumfahrtbereich vereint die Mengenanforderungen der Automobilindustrie mit Toleranzvorgaben, die noch strenger sind als bei medizinischen Geräten. Gewichtseinsparungen bestimmen die Werkstoffauswahl zugunsten von Aluminium und Speziallegierungen, während Sicherheitsanforderungen außergewöhnliche Konsistenz vorschreiben:

- Gewichtsoptimierung: Jedes Gramm zählt, wenn die Kraftstoffeffizienz die Betriebskosten bestimmt

- Ermüdungswiderstand: Die Komponenten müssen Millionen von Belastungszyklen ohne Versagen überstehen

- Extreme Umgebungsbedingungen: Temperaturschwankungen von −65 °F bis über 300 °F stellen die Materialstabilität auf die Probe

- Langer Lebensdauer: Flugzeuge bleiben über Jahrzehnte im Einsatz und erfordern daher Bauteile, die ihre Leistungsfähigkeit während der gesamten Einsatzzeit beibehalten

Luft- und Raumfahrtkomponenten, hergestellt mittels fortschreitender Stanzung:

- Strukturelle Halterungen und Befestigungselemente

- Steckverbinder für elektrische Systeme

- Lüftungs- und Kanalbauteile

- Verbindungen für Steuerungssysteme

- Innenausstattungselemente und Verbindungselemente

- Halteklammern für Sensoren

Präzisionsanforderungen in branchenübergreifenden Anwendungen

Was verbindet diese vielfältigen Anwendungen? Jede Branche stellt spezifische Anforderungen, die das fortschrittliche Stanzverfahren besser erfüllt als alternative Verfahren:

| Branche | Haupttreiber | Kritische Fähigkeit | Typische Toleranz |

|---|---|---|---|

| Automobilindustrie | Volumen und Kosten | Hochgeschwindigkeitsfertigung mit Konsistenz | ±0,005" bis ±0,010" |

| Elektronik | Miniaturisierung | Präzision bei Mikrostrukturen | ±0,001" bis ±0,003" |

| Medizin | Einhaltung der Vorschriften | Rückverfolgbarkeit und Prozesskontrolle | ±0,002" bis ±0,005" |

| Luft- und Raumfahrt | Gewicht und Zuverlässigkeit | Materialkompetenz und Dokumentation | ±0,002" bis ±0,005" |

Beachten Sie, wie die zuvor besprochenen Verfahrensfähigkeiten – simultane Operationen, präzise Positionierung mittels Führungssystemen und kontrollierte Umformsequenzen – diese branchenspezifischen Anforderungen direkt adressieren. Die gleichen Prinzipien des fortschrittlichen Stanzens gelten sowohl für die Fertigung von Automobilhalterungen als auch für medizinische Implantatkomponenten; der Unterschied liegt in der Werkstoffauswahl, den Toleranzvorgaben und den Anforderungen an die Dokumentation.

Das Verständnis dieser anwendungsspezifischen Anforderungen hilft Ihnen dabei einzuschätzen, ob das Stufenstanzen für Ihr Projekt geeignet ist. Doch selbst der bestmöglich konzipierte Prozess stößt auf Probleme. Was geschieht, wenn Teile die Spezifikationen nicht erfüllen? Hier kommt Fachwissen im Bereich der Fehlersuche ins Spiel – und genau darauf gehen wir im Folgenden ein.

Behebung häufiger Stufenstanzfehler

Selbst die präziseste progressive Stanzform erzeugt letztlich fehlerhafte Teile. Der Unterschied zwischen Herstellern, die mit Schwierigkeiten kämpfen, und Branchenführern? Die Fähigkeit, Probleme schnell zu erkennen, ihre Ursachen systematisch zurückzuverfolgen und nachhaltige Lösungen umzusetzen. Dieses Know-how im Bereich der Fehlersuche – oft über Jahre praktischer Erfahrung erworben – unterscheidet kompetente Bediener von echten Experten für Stanzwerkzeuge.

Betrachten wir die häufigsten Fehler, auf die Sie stoßen werden, sowie die systematischen Ansätze zu ihrer Beseitigung.

Ermittlung der Ursachen für Stanzfehler

Wenn Teile bei der Inspektion durchfallen, widerstehen Sie dem Drang, willkürliche Anpassungen vorzunehmen. Laut dem Qualitätsleitfaden von DR Solenoid beginnt eine erfolgreiche Fehlersuche damit, zu verstehen, dass jeder Fehler eine spezifische Ursache hat – und oft mehrere begünstigende Faktoren. Folgende Probleme treten wahrscheinlich auf:

Grate stellen möglicherweise das häufigste Qualitätsproblem dar. Diese erhabenen Kanten an geschnittenen Konturen beeinträchtigen Passgenauigkeit, Funktion und Sicherheit. Was verursacht sie? Der Spalt zwischen Stempel und Matrize enthüllt den größten Teil der Geschichte. Wenn die Spielweite die optimalen Bereiche überschreitet (typischerweise 8 % bis 12 % der Materialdicke bei weichem Stahl), wird das Material nicht sauber geschert, sondern gerissen – mit unregelmäßigen Kanten als Folge. Abgenutzte Schneidkanten verschärfen das Problem zusätzlich, da stumpfe Werkzeuge nicht mehr die saubere Bruchfläche erzeugen können, die präzise Stanzvorgänge erfordern.

Rückfedern frustriert Hersteller, die mit hochfesten Materialien arbeiten. Sie biegen das Material auf einen genauen Winkel, nehmen den Druck weg und beobachten, wie es sich teilweise wieder in seine ursprüngliche Form zurückverformt. Dieses Verhalten resultiert aus der elastischen Rückstellung, die allen Metallen inhärent ist – dem Anteil der Verformung, der nicht permanent ist. Hochfeste Stähle und rostfreie Legierungen weisen eine stärker ausgeprägte Federung auf, weshalb manchmal ein Überbiegen um mehrere Grad erforderlich ist, um die gewünschten Abmessungen zu erreichen.

Fehlausrichtung äußert sich in Merkmalen, die von ihren nominellen Positionen abweichen – beispielsweise Bohrungen, die nicht mit den entsprechenden Gegenstücken übereinstimmen, Biegungen an falschen Stellen oder einer fortschreitenden Akkumulation von Positionierungsfehlern. Die Ursachen liegen typischerweise in abgenutzten Führungsstiften, beschädigten Positionierlöchern im Band oder einem Verschleiß des Führungssystems. Sobald die Führungsstifte ihre zugehörigen Löcher nicht mehr präzise einrasten können, erzeugt jede nachgeschaltete Station Teile mit sich verstärkenden Ungenauigkeiten.

Slug Pulling tritt auf, wenn der Materialstempel, der bei einer Stanzoperation ausgeschnitten wird, nicht sauber durch die Matrize austritt – stattdessen wird er vom Stempel wieder nach oben gezogen und erneut auf dem Band oder der Matrizenoberfläche abgelegt. Dieses Phänomen verursacht Oberflächenschäden, Staus und Werkzeugbrüche. Eine unzureichende Vakuum- oder Ausstoßkraft, abgenutzte Stempeloberflächen, die Saugwirkung erzeugen, oder eine unzureichende Matrizenfreistellung tragen alle zu diesem frustrierenden Problem bei.

Verschleißmuster der Gesenke zeigen sich durch eine schrittweise Abweichung der Maße statt durch einen plötzlichen Ausfall. Schneidkanten runden sich ab, Umformflächen weisen Kaltverschweißungsstellen (Galling) auf, und kritische Maße verschieben sich allmählich außerhalb der Toleranzen. Eine frühzeitige Erkennung von Verschleißmustern – mittels statistischer Prozesskontrolle und regelmäßiger Inspektion – verhindert die katastrophalen Ausfälle, die eintreten, wenn stark verschlissene Werkzeuge endgültig brechen.

Schnellreferenz: Fehler – Ursache – Lösung

Wenn bei der Produktion Probleme auftreten, spart eine schnelle Diagnose Zeit und reduziert Ausschuss. Verwenden Sie diese Matrix für eine systematische Fehlersuche:

| Fehler | Häufige Ursachen | Lösungen |

|---|---|---|

| Übermäßige Grate | Spiel zwischen Stempel und Matrize zu groß; abgenutzte Schneidkanten; ungeeignete Materialhärte | Spiel auf 8–12 % der Materialdicke einstellen; Schneidkomponenten schärfen oder austauschen; Eingangsmaterialspezifikationen überprüfen |

| Rückfedern | Unzureichende Überbiegekompensation; Schwankungen der Materialeigenschaften; inkonsistenter Umformdruck | Überbiegewinkel erhöhen (unter Verwendung einer CAE-Simulation zur Optimierung); Eingangsmaterialprüfung einführen; Konsistenz der Pressenkraft überprüfen |

| Fehlausrichtung von Bohrungen/Geometrieelementen | Abgenutzte Führungsstifte; beschädigte Führungsbohrungen; Abnutzung der Führungsbuchsen; falsche Vorschublänge | Führungsstifte planmäßig austauschen; Band auf Beschädigung der Führungsbohrungen prüfen; Führungskomponenten überprüfen und ggf. austauschen; Vorschubeinheit neu kalibrieren |

| Slug Pulling | Unzureichender Auswurf der Ausschnitte; Saugwirkung an der Stempeloberfläche; unzureichendes Spiel zwischen Stempel und Matrize | Vakuunterstützung oder aktiven Auswurf hinzufügen; Stempeloberflächen polieren; Öffnungsmaße der Matrize überprüfen und ggf. anpassen |

| Oberflächenkratzer | Verschmutzung der Matrizenoberfläche; raue Werkzeugoberfläche; unzureichende Schmierung | Reinigen Sie die Werkzeugoberflächen regelmäßig; polieren Sie auf Ra 0,2 µm oder besser; optimieren Sie die Schmierstoffapplikation |

| Rissbildung/Zerreißen | Ziehverhältnis zu aggressiv; unzureichende Werkstoffduktilität; Werkzeugradius zu klein | Fügen Sie Zwischenformstationen hinzu; wählen Sie einen formbareren Werkstoffgütegrad aus; vergrößern Sie den Werkzeugkantenradius (R ≥ 4 × Materialdicke) |

| Faltenbildung | Unzureichender Halterdruck; Material zu dünn für die Zieftiefe; ungeeigneter Materialfluss | Erhöhen Sie die Halterkraft; überarbeiten Sie die Ziehfolge; fügen Sie Ziehleisten zur Steuerung der Materialbewegung hinzu |

| Formveränderung | Fortlaufender Werkzeugverschleiß; thermische Ausdehnung während der Produktion; Schwankungen zwischen Materialchargen | Führen Sie eine statistische Prozesskontrolle ein; gewährleisten Sie eine thermische Stabilisierung vor Produktionsbeginn; verschärfen Sie die Spezifikationen für eingehendes Material |

Präventivstrategien für eine konsistente Teilequalität

Die Behebung von Problemen nach ihrem Auftreten ist weitaus kostenintensiver als ihre Verhinderung. Erfahrene Hersteller integrieren Prävention von Anfang an in ihr Konzept für fortschrittliche Werkzeuge sowie in ihre Wartungsprogramme.

Ermitteln Sie Basis-Messwerte. Wenn ein Werkzeug erstmals in die Produktion geht, dokumentieren Sie kritische Abmessungen an mehreren Teilen. Diese Ausgangsmessungen bilden Ihren Referenzwert, um verschlechtsbedingte Abweichungen zu erkennen, bevor sie zu Ausschuss führen. Statistische Prozessregelkarten erleichtern die Trendidentifikation – Sie erkennen schrittweise Veränderungen bereits lange, bevor Teile die Prüfung nicht bestehen.

Erstellen Sie Wartungspläne basierend auf der Hubanzahl. Verschiedene Komponenten verschleißen mit unterschiedlicher Geschwindigkeit. Schneidkanten müssen möglicherweise alle 50.000 Hübe geschärft werden, während Führungsbuchsen bis zu 500.000 Hübe halten können. Erfassen Sie die tatsächlichen Verschleißraten für Ihre spezifischen Materialien und erstellen Sie präventive Wartungspläne auf Grundlage realer Daten statt willkürlicher Intervalle.

Führen Sie eine Überwachung während des Fertigungsprozesses ein. Moderne Stanzwerkzeuge können Sensoren enthalten, die Probleme in Echtzeit erkennen. Die Lastüberwachung identifiziert Tonnage-Schwankungen, die auf Werkzeugverschleiß oder Materialänderungen hinweisen. Näherungssensoren bestätigen die korrekte Positionierung des Bandes. Diese Systeme erkennen Probleme bereits innerhalb weniger Hubzyklen, statt erst nachdem sich Tausende fehlerhafter Teile angesammelt haben.

Kontrollieren Sie Ihre eingehenden Materialien. Gemäß den branchenüblichen Best Practices verhindert eine strenge Eingangsmaterialprüfung – einschließlich Zugfestigkeitsprüfungen und Dickenverifikationen mit einer Genauigkeit von ±0,02 mm – zahlreiche Qualitätsprobleme in nachgelagerten Prozessen. Selbst geringfügige Schwankungen zwischen Materialchargen können das Umformverhalten und die endgültigen Abmessungen erheblich beeinflussen.

Nutzen Sie Simulationen, um Probleme vorherzusagen. CAE-Software kann den Materialfluss modellieren, Rückfederung vorhersagen und hochbelastete Bereiche identifizieren, noch bevor überhaupt Werkzeugstahl zerspant wird. Diese virtuelle Prüfung erkennt Stanzwerkzeug-Designfehler bereits im Vorfeld – lange bevor teure Werkzeuge gefertigt und die Serienproduktion gestartet wird.

Dokumentieren Sie alles. Wenn Sie ein Problem lösen, dokumentieren Sie, was Sie festgestellt haben und welche Maßnahme es behoben hat. Erstellen Sie eine stanzspezifische Fehlersuchdatenbank. Im Laufe der Zeit beschleunigt dieses betriebliche Wissen die Problemlösung und hilft neuen Teammitgliedern, frühere Fehler zu vermeiden.

Die Investition in präventive Maßnahmen zahlt sich durch reduzierte Ausschussmengen, weniger Produktionsunterbrechungen und eine verlängerte Werkzeuglebensdauer aus. Eine gut gewartete Progressivstanzform, die Teile innerhalb der Toleranzen fertigt, ist weitaus wertvoller als eine Form, die ständig eingreifender Maßnahmen bedarf – selbst wenn beide von identischen Konstruktionsgrundlagen ausgehen.

Das Verständnis von Fehlern und deren Lösungen bereitet Sie auf die Realitäten der Serienfertigung vor. Bevor Sie sich jedoch für das Progressivstanzen entscheiden, müssen Sie die wirtschaftlichen Aspekte verstehen: Wann lohnt sich die Werkzeuginvestition finanziell, und wie berechnen Sie die tatsächliche Rendite? Genau damit werden wir uns im Folgenden beschäftigen.

Die wirtschaftliche Begründung für die Investition in Progressivstanzwerkzeuge

Hier ist eine Frage, die viele Projekte noch vor Beginn zum Stillstand bringt: Wie rechtfertigt man eine Investition von 50.000 bis 100.000 US-Dollar in Werkzeuge, bevor überhaupt ein einziges Teil produziert wurde? Die Antwort liegt im Verständnis der Wirtschaftlichkeit des progressiven Stanzens – einem klassischen Kompromiss, bei dem eine hohe Anfangsinvestition langfristig deutlich niedrigere Kosten pro Teil ermöglicht. Für Entscheidungsträger, die Fertigungsoptionen bewerten, ist das Verständnis dieses Zusammenhangs entscheidend, um profitables Vorgehen von kostspieligen Fehlentscheidungen zu unterscheiden.

Wir gehen die Zahlen im Detail durch, damit Sie bestimmen können, wann ein progressives Stanzwerkzeug und das Stanzen finanziell Sinn für Ihre spezifischen Anforderungen ergibt.

Berechnung der Rendite (ROI) bei Investitionen in progressive Stanzwerkzeuge

Die grundlegende Gleichung für die Werkzeugkosten bei progressivem Stanzen ist einfach:

Gesamtkosten = Fixkosten (Konstruktion + Werkzeug + Einrichtung) + (Variable Kosten pro Einheit × Stückzahl)

Nach kostenanalyse für die Automobil-Stanzfertigung , die Kosten für feste Werkzeuge variieren stark – von etwa 5.000 USD für einfache Schneidwerkzeuge bis hin zu über 100.000 USD für komplexe fortschreitende Werkzeuge mit mehreren Umformstationen. Diese Anfangsinvestition stellt die größte Markteintrittsbarriere dar, ist aber zugleich auch die Voraussetzung für die bemerkenswerten Effizienzsteigerungen, die darauf folgen.

So funktioniert die Berechnung in der Praxis: Stellen Sie sich ein fortschreitendes Werkzeug vor, das 80.000 USD kostet und über eine Fünf-Jahres-Produktionslaufzeit von 500.000 Teilen gefertigt wird. Ihre Werkzeugkosten pro Teil sinken dann auf lediglich 0,16 USD. Bei einer Laufzeit von nur 5.000 Teilen hingegen belaufen sich dieselben Werkzeugkosten auf 16,00 USD pro Teil – was das Projekt wirtschaftlich wahrscheinlich unrentabel macht.

Der variable Kostenanteil umfasst:

- Rohstoffkosten: Materialausnutzung und Ausschussrückgewinnung machen oft 60–70 % des Einzelpreises aus und beeinflussen die Wirtschaftlichkeit erheblich

- Stundensätze der Maschinen: Basierend auf der Pressentonage, dem Energieverbrauch und den betrieblichen Gemeinkosten

- Lohnkosten: Minimal bei hochvolumigen Stanzarbeiten aufgrund der Automatisierung, spielt jedoch bei Rüstung und Überwachung weiterhin eine Rolle

- Wartungszuweisung: Typischerweise 2–5 % der Werkzeugkosten pro Jahr für Schärfung, Reparaturen und Komponentenersatz

Die strategische Erkenntnis? Das fortschreitende Stanzen folgt einer asymptotischen Kostenkurve. Im Gegensatz zur CNC-Bearbeitung oder Laserschneidung, bei denen die Kosten pro Teil relativ konstant bleiben, unabhängig von der Stückzahl, sinken die Stanzkosten bei steigendem Volumen stark ab. Dieses Merkmal macht das Präzisionsstanzwerkzeug und das Stanzen zur klaren Wahl für Anwendungen mit hohem Produktionsvolumen – jedoch zur falschen Wahl bei geringen Stückzahlen.

Stückzahlschwellen, die ein fortschreitendes Stanzwerkzeug rechtfertigen

Wann lohnt sich fortschreitendes Stanzen wirtschaftlich? Die Break-even-Berechnung hängt davon ab, ob die Investition in das Werkzeug den pro-Teil erzielten Kostenvorteil gegenüber alternativen Verfahren überkompensiert.

Erfahrungswerte aus der Industrie legen folgende allgemeine Schwellenwerte nahe:

- Unter 10.000 Einheiten pro Jahr: Fortgeschrittenes Stanzen ist typischerweise teurer als Alternativen, da die Werkzeuginvestition nicht amortisiert wird

- 10.000 bis 20.000 Einheiten: Die Übergangszone – detaillierte Analyse erforderlich, basierend auf der Teilekomplexität und den Kosten alternativer Verfahren

- Über 20.000 Einheiten pro Jahr: Hersteller von Progressivwerkzeugen liefern in der Regel die geringsten Gesamtbetriebskosten

- 100.000+ Einheiten: Die Kosten pro Teil werden außergewöhnlich wettbewerbsfähig, während die Abschreibung der Werkzeuge vernachlässigbar wird

Allein das Produktionsvolumen liefert jedoch keine vollständige Aussage. Die Teilekomplexität beeinflusst diese Rechnung erheblich. Eine Komponente, die zwölf Umformoperationen erfordert, könnte bei mehreren Einzelstufen-Operationen jeweils 3,50 USD kosten – bei einem Progressivwerkzeug mit einer Taktfrequenz von 400 Hüben pro Minute jedoch nur 0,45 USD je Teil. Selbst bei jährlich 15.000 Einheiten ist der Progressivansatz trotz höherer Werkzeugkosten kostenvorteilhaft.

Kostenfaktoren über den gesamten Projektzyklus hinweg

Eine intelligente finanzielle Analyse geht über die ersten Werkzeugangebote hinaus und umfasst den gesamten Produktionszyklus:

- Werkzeugkonstruktion und -entwicklung: Komplexe Geometrien erfordern mehr Konstruktionsiterationen und Simulationsanalysen, was zusätzliche Engineering-Kosten von 5.000 bis 25.000 USD verursacht

- Werkzeugherstellung: Hochwertige Werkzeugstähle, präzises Schleifen und die Qualität der Wärmebehandlung beeinflussen sowohl die Anschaffungskosten als auch die Nutzungsdauer unmittelbar

- Erprobung und Validierung: Erstteilprüfung, Prozessfähigkeitsuntersuchungen und die Freigabe durch den Kunden verlängern die Zeit bis zum Produktionsstart und erhöhen die Kosten

- Produktivitätsteilung: Zykluszeiten, die in Bruchteilen einer Sekunde gemessen werden, entsprechen Tausenden von Teilen pro Stunde – die Lohnkosten pro Teil werden vernachlässigbar

- Wartung und Überholung: Planen Sie jährlich 2–5 % der Werkzeugkosten für vorbeugende Wartung ein; hochwertige Werkzeuge mit Garantien für Millionen von Hubzyklen reduzieren diese Belastung deutlich

- Ausschuss und Materialrückgewinnung: Effiziente Streifenlayouts und Programme zur Rückgewinnung von Schrottmetall mindern die Rohstoffkosten

- Qualitätskontrolle: Für Automobilanwendungen sind PPAP-Dokumentation, Prüflehren sowie eine kontinuierliche Prozessüberwachung erforderlich

Wie Branchenquellen bemerken, sinken die Kosten pro Einheit nach Fertigstellung des Werkzeugs bei höheren Produktionsmengen erheblich. Diese wirtschaftliche Realität beeinflusst den Entscheidungsprozess: Man akzeptiert hohe Anfangskosten, um über die gesamte Dauer einer langen Serienfertigung einen äußerst günstigen Einzelpreis zu sichern.

Versteckte Kosten, die die tatsächliche Rendite (ROI) beeinflussen

Der niedrigste angegebene Einzelpreis ist nicht immer das beste Angebot. Erfahrene Einkäufer bewerten die Gesamtbetriebskosten (Total Cost of Ownership, TCO), zu denen auch Faktoren gehören, die bei ersten Vergleichen häufig übersehen werden:

- Qualitätsmängel: Defekte Teile verursachen Ausschusskosten, Sortieraufwand sowie mögliche Stillstandszeiten der Fertigungslinie bei den Kundenanlagen

- Sekundäre Operationen: Ein kostengünstigeres Werkzeug, das manuelles Entgraten oder zusätzliche Bearbeitungsschritte erfordert, kann insgesamt teurer sein als integrierte, werkzeugseitige Operationen

- Auswirkungen der Lieferzeit: Verzögerte Werkzeugbereitstellung wirkt sich auf den Zeitplan für die Markteinführung des Produkts aus und kann weitaus höhere Kosten verursachen als die Prämie für eine beschleunigte Werkzeuglieferung

- Werkzeuglebensdauer und -ersatz: Eine 60.000 USD teure Werkzeugform mit einer Lebensdauer von einer Million Hubzahlen kostet pro Teil weniger als eine 40.000 USD teure Werkzeugform, die nach 300.000 Hubzahlen ausgetauscht werden muss

- Logistische Überlegungen: Werkzeugformen aus dem Ausland mögen zunächst um 30 % günstiger erscheinen, doch Versandkosten, Kommunikationsverzögerungen und Schwierigkeiten bei der Fehlersuche sowie der Umsetzung technischer Änderungen können sämtliche Einsparungen zunichtemachen

Fazit? Progressiv-Werkzeugformen stellen eine strategische Investition dar – nicht lediglich eine Beschaffungsausgabe. Sobald die jährlichen Produktionsmengen bestimmte Schwellenwerte überschreiten und die Komplexität des Teils mehrere Bearbeitungsschritte erfordert, führt dieser Ansatz zu den niedrigsten Gesamtherstellungskosten – allerdings nur dann, wenn das gesamte wirtschaftliche Bild von der Konstruktion bis zum Ende der Lebensdauer berücksichtigt wird.

Bei einem klaren Verständnis der wirtschaftlichen Zusammenhänge stellt sich als nächste Herausforderung die Suche nach einem Fertigungspartner, der diese Kostenvorhersagen tatsächlich umsetzen kann. Welche Fähigkeiten sollten Sie prüfen, und wie unterscheiden Sie zwischen Anbietern, die lediglich niedrige Preise offerieren, und solchen, die diese Preise tatsächlich konsequent erreichen? Genau damit werden wir uns im Folgenden beschäftigen.

Die richtige Partnerfirma für das fortschrittliche Stanzverfahren auswählen

Sie beherrschen bereits die technischen Grundlagen – nun folgt die Entscheidung, die darüber bestimmt, ob Ihr Projekt erfolgreich wird oder scheitert. Die falschen Stanzwerkzeug-Hersteller zu wählen, kann ein gut konstruiertes Bauteil in einen Produktionsalptraum verwandeln, während der richtige Partner selbst anspruchsvolle Geometrien in zuverlässige und kosteneffiziente Komponenten umsetzt. Wie erkennen Sie echte Kompetenz jenseits überzeugender Verkaufspräsentationen?

Die Antwort liegt in der Bewertung spezifischer Kompetenzen, die Ihre Ergebnisse unmittelbar beeinflussen. Werfen wir einen Blick darauf, was führende Anbieter im Bereich Präzisionsstanzwerkzeuge von der Masse unterscheidet.

Ingenieurtechnische Kompetenzen, die Spitzenanbieter von der Masse abheben

Bei der Bewertung potenzieller Partner für fortschrittliche Stanzwerkzeuge spielt die ingenieurtechnische Kompetenz eine größere Rolle als die Aufstellung der Maschinen oder die Größe der Fertigungsstätte. Branchenexperten zufolge hat ein erfahrener Zulieferer bereits zahlreiche Konstruktionskomplexitäten und Produktionsherausforderungen gemeistert – dieses Wissen ermöglicht es ihm, potenzielle Probleme frühzeitig vorherzusehen.

Welche konkreten ingenieurtechnischen Kompetenzen sollten Sie prüfen?

CAE-Simulation zur Vermeidung von Fehlern. Wie in der von The Fabricator veröffentlichten Studie dargestellt, verkürzt die Integration von rechnergestützter Konstruktion (CAE) mit erfahrenen Werkzeugkonstrukteuren die Entwicklungszeit für Umformsequenzen und ermöglicht gleichzeitig die Vorhersage kritischer Merkmale wie Dehnungsverteilung, Spannungsmuster, Materialfluss und Umformfehler. Zulieferer, die FEM-Simulationen einsetzen, können Stempeldurchmesser, Matrizenradien und Umformsequenzen bereits vor dem Schneiden des Werkzeugstahls optimieren – so werden Probleme erkannt, die andernfalls kostspielige Nachbearbeitungen der Werkzeuge erfordern würden.

Achten Sie auf Partner, die Folgendes nachweisen:

- Virtuelle Probeneinstellungen: Simulation des Materialflusses und der Rückfederung vor der physischen Prototyperstellung

- Dickeverteilungsanalyse: Vorhersage von Materialdickenabnahmen und potenziellen Versagensstellen

- Formbarkeitsbewertung: Identifizierung von Bereichen, die gefährdet sind, zu reißen oder zu wellen

- Federeffekt-Kompensation: Berechnung der Überbiegewinkel mittels Simulation statt durch Versuch und Irrtum

Beispielsweise demonstriert Shaoyi diesen Ansatz mittels fortschrittlicher CAE-Simulation, die fehlerfreie Ergebnisse liefert – und damit einen Maßstab setzt, den Sie von jedem seriösen OEM-Zulieferer für progressiv gestanzte Teile erwarten sollten. Ihre ingenieurtechnisch ausgerichtete Methodik veranschaulicht, wie Simulation kostspielige Fehler bereits vor Beginn der Serienfertigung verhindert.

Eigene Werkzeugkonstruktion und -fertigung. Zulieferer mit vollständiger vertikaler Integration – von der Werkzeugkonstruktion bis zum Bau – behalten eine engere Kontrolle über Qualität und Terminplanung. Wenn Konstruktions- und Fertigungsteams am gleichen Standort arbeiten, verbessert sich die Kommunikation und Änderungen können schneller umgesetzt werden. Wie Eigen Engineering betont, ermöglichen eigene Werkzeugfertigungskapazitäten schnellere Anpassungen und senken die Kosten im Vergleich zur Fremdvergabe.

Geschwindigkeit beim Rapid Prototyping. Wie schnell kann ein Zulieferer Musterbauteile zur Validierung liefern? Diese Kennzahl offenbart sowohl die technische Flexibilität als auch die Produktionsbereitschaft. Branchenführende Stanzwerkzeug-Betriebe wie Shaoyi können Prototypen bereits nach nur 5 Tagen liefern – was die Entwicklungszeiten erheblich verkürzt, wenn Geschwindigkeit entscheidend ist. Sie können ihre umfassende formenbau- und Fertigungskapazitäten erkunden, um zu verstehen, wie Engineering mit schneller Reaktionsfähigkeit in der Praxis aussieht.

Qualitätszertifizierungen, die für Automotive-Anwendungen zählen

Zertifizierungen sind nicht bloß Wanddekoration – sie repräsentieren verifizierte Qualitätssysteme, die sich unmittelbar auf Ihre Bauteile auswirken. Das Verständnis dessen, was jede Zertifizierung garantiert, hilft Ihnen dabei, angemessene Erwartungen zu formulieren.

IATF 16949:2016 Zertifizierung stellt den weltweiten Qualitätsstandard für Automobilzulieferer dar. Laut Master Products harmonisiert diese Zertifizierung die Qualitätseinschätzungsverfahren innerhalb der globalen Automobilindustrie und fokussiert sich dabei auf die Vermeidung von Fehlern sowie die Minimierung von Schwankungen in der Produktion. Die drei zentralen Ziele umfassen:

- Verbesserung der Produktqualität und Konsistenz des Fertigungsprozesses

- Aufbau einer Position als „Lieferant der ersten Wahl“ für führende Automobilhersteller

- Nahtlose Integration mit den ISO-Zertifizierungsstandards

IATF 16949 erfordert eine verstärkte Berücksichtigung der Kundenanforderungen – Ihre individuellen Produktionsanforderungen, Erwartungen und Spezifikationen. Dieser kundenorientierte Ansatz passt perfekt zu Präzisions-Lochstanzoperationen, bei denen jedes Projekt einzigartige Herausforderungen mit sich bringt.

Shaoyis IATF-16949-Zertifizierung in Verbindung mit einer Erstbeurteilungs-Freigaberate von 93 % verdeutlicht, wie strenge Qualitätsmanagementsysteme sich in konkrete Fertigungsergebnisse umsetzen. Bei der Bewertung von Anbietern für fortschrittliche Präzisions-Metallstanzteile weisen solche Kennzahlen auf systematische Exzellenz hin – nicht nur auf gelegentlich gute Ergebnisse.

Weitere Zertifizierungen zur Bewertung:

- ISO 9001:2015: Grundlegende Qualitätsmanagement-Standards, die branchenübergreifend Anwendung finden

- AS9100: Luft- und Raumfahrt-spezifische Anforderungen an Lieferanten, die diesen Sektor bedienen

- ISO 14001: Umweltmanagementsysteme, die das Engagement für Nachhaltigkeit belegen

Partnerbewertungs-Checkliste

Bevor Sie sich für einen Stanzwerkzeuglieferanten entscheiden, bewerten Sie systematisch folgende Kriterien:

- Ingenieurkompetenz: Verfügt der Lieferant über Erfahrung in Ihrer spezifischen Branche und mit Ihren Materialanforderungen?

- Simulationsfähigkeiten: Kann er die CAE-basierte Werkzeugentwicklung mit dokumentierter Fehlerprognose nachweisen?

- Qualitätszertifizierungen: Ist der Lieferant nach IATF 16949 für Automobilanwendungen zertifiziert oder besitzt er branchenübliche Äquivalente?

- Prototypengeschwindigkeit: Wie hoch ist die typische Durchlaufzeit bis zur Lieferung der ersten Muster? (Referenzwert: 5–10 Tage bei reaktionsfähigen Lieferanten)

- Erstprüfabnahmerate: Welcher Prozentsatz neuer Werkzeuge erhält die Serienfreigabe ohne Modifikation? (Referenzwert: über 90 %)

- Produktionskapazität: Kann der Lieferant von Prototypmengen bis hin zu hochvolumigen Stanzarbeiten skalieren, wenn sich Ihre Anforderungen erhöhen?

- In-House Werkzeugbau: Entwickelt und fertigt der Lieferant fortschrittliche Stanzwerkzeuge intern oder werden kritische Arbeitsschritte ausgelagert?

- Qualitätskontrolltechnologie: Mit welcher Prüfausrüstung wird die Maßgenauigkeit überprüft – Koordinatenmessmaschinen (CMM), optische Systeme oder statistische Prozesskontrolle?

- Kommunikationstransparenz: Stellen sie regelmäßige Updates, detaillierte Angebote und klare Zeitpläne bereit?

- Referenzen und Nachweisbare Leistungen: Können sie Referenzen von Kunden vorlegen, die erfolgreiche langfristige Partnerschaften belegen?

Die endgültige Entscheidung treffen

Die Auswahl des richtigen Partners für das fortschreitende Stanzen beruht nicht darauf, das günstigste Angebot zu finden, sondern darauf, einen Lieferanten zu identifizieren, dessen Fähigkeiten Ihre Anforderungen über den gesamten Projekt-Lebenszyklus hinweg erfüllen. Wie branchenübliche Analysen bestätigen, ist zwar der Preis wichtig, darf jedoch Qualität und Service nicht beeinträchtigen. Berücksichtigen Sie den Gesamtwert, den der Lieferant bietet – darunter auch seine Fähigkeit, Kosten durch Prozesseffizienz und verbessertes Design zu senken.

Die erfolgreichsten Partnerschaften entstehen, wenn beide Seiten von Anfang an die Erwartungen verstehen. Ein Lieferant mit nachgewiesener ingenieurtechnischer Kompetenz, validierten Qualitätssystemen und einer reaktionsfähigen Kommunikation trägt stärker zu Ihrem Erfolg bei als ein Lieferant, der zwar leicht günstigere Einzelpreise bietet, aber nicht über die technische Basis verfügt, um konsistent hohe Qualität zu liefern.

Wenn Sie einen Partner finden, der die IATF-16949-Zertifizierung, fortschrittliche Simulationsfähigkeiten, schnelle Prototypenerstellung und hohe Erstfreigaberaten kombiniert, haben Sie einen Lieferanten identifiziert, der in der Lage ist, Ihre Konstruktionsentwürfe effizient, präzise und wirtschaftlich in die Serienfertigung umzusetzen.

Häufig gestellte Fragen zum progressiven Metallstanzprozess

1. Was ist progressives Metallstanzen?

Das progressive Stanzen ist ein Hochgeschwindigkeits-Verfahren zur Umformung von Blechen, bei dem ein kontinuierliches Metallband durch mehrere Stationen innerhalb eines einzigen Werkzeugs fortschreitet. Jede Station führt eine spezifische Operation aus – beispielsweise Schneiden, Biegen, Stanzen oder Formen – bis bei jedem Hub der Presse ein fertiges Teil entsteht. Dieses Verfahren dominiert die Serienfertigung aufgrund seiner außergewöhnlichen Geschwindigkeit, Konsistenz und Kosteneffizienz und ermöglicht die Herstellung von mehreren tausend identischen Teilen pro Stunde.

2. Wie hoch sind die Kosten für ein progressives Stanzwerkzeug?

Progressive Stanzwerkzeuge kosten typischerweise zwischen 50.000 und über 100.000 US-Dollar, abhängig von ihrer Komplexität, der Anzahl der Stationen und den Präzisionsanforderungen. Einfache Ausschneidewerkzeuge können etwa 5.000 US-Dollar kosten, während komplexe mehrstationäre progressive Werkzeuge mit Umformoperationen 100.000 US-Dollar überschreiten können. Diese anfängliche Investition senkt jedoch die Kosten pro Teil drastisch – oft auf nur wenige Cent pro Einheit bei hohen Stückzahlen – und macht das Verfahren wirtschaftlich für Serienfertigungen mit mehr als 20.000 Einheiten pro Jahr.

3. Was ist der Unterschied zwischen progressivem und Transferstanzverfahren?

Der entscheidende Unterschied liegt darin, wie die Teile durch die Werkzeugform bewegt werden. Bei der fortlaufenden Umformung bleiben die Teile während aller Operationen bis zum endgültigen Ausschneiden mit einem Trägerstreifen verbunden. Bei der Transfertechnik hingegen werden die Teile physisch aufgenommen und unabhängig zwischen den Stationen bewegt. Fortlaufende Werkzeuge eignen sich besonders gut für kleinere, komplex geformte Teile in sehr hohen Stückzahlen (über 1 Mio. Teile/Jahr), während Transfertools für größere Komponenten geeignet sind, bei denen Operationen aus mehreren Winkeln oder tiefe Ziehtiefen erforderlich sind, die eine Verbindung zum Trägerstreifen nicht zulassen.

4. Welche vier Arten der Metallumformung gibt es?

Die vier Haupttypen sind: (1) Fortschreitende Werkzeugstanzung – bei der Streifenmetall durch mehrere Stationen weitertransportiert wird, um hochvolumige, komplexe Teile herzustellen; (2) Transfervorrichtungsstanzung – bei der einzelne Teile mechanisch zwischen den Stationen bewegt werden, um größere Komponenten herzustellen; (3) Tiefziehstanzung – spezialisiert auf die Herstellung tiefer, becherförmiger Teile; und (4) Kombinierte Werkzeugstanzung – bei der mehrere Schneidvorgänge in einem Hub gleichzeitig stattfinden, um einfachere flache Teile mit präziser Kantenqualität herzustellen.

5. Welche Materialien eignen sich am besten für die fortschreitende Metallstanzung?

Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer und Messing sind die am häufigsten verwendeten Werkstoffe. Kohlenstoffstahl bietet eine ausgezeichnete Umformbarkeit bei niedrigen Kosten für Strukturkomponenten. Aluminium zeichnet sich durch geringes Gewicht aus und eignet sich daher ideal für Elektronik- und Luftfahrtanwendungen. Kupfer und Messing weisen eine hervorragende elektrische Leitfähigkeit auf und werden daher für elektrische Kontakte eingesetzt. Die Werkstoffauswahl richtet sich nach den Anforderungen an die Umformbarkeit, den erforderlichen Festigkeitswerten, der Korrosionsbeständigkeit sowie der Auswirkung der Werkstoffeigenschaften auf den Verschleiß der Werkzeuge und deren Lebensdauer.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —