Professionelle Blechfertigung: Vom Rohmaterial zum fertigen Bauteil

Grundlagen der professionellen Blechbearbeitung

Haben Sie sich jemals gefragt, was ein makelloses Automobil-Chassis von einem verzogenen Hobbyprojekt aus der Garage unterscheidet? Die Antwort liegt in der professionellen Blechbearbeitung – einem präzisionsgetriebenen Fertigungsverfahren das flache Metallbleche in komplexe, tragfähige Bauteile umwandelt, die praktisch in jeder Branche eingesetzt werden.

Die professionelle Blechbearbeitung ist ein industrieller Prozess, bei dem Metallbleche (typischerweise 0,5 mm bis 6 mm dick) durch Schneiden, Umformen und Zusammenfügen unter Verwendung spezialisierter Ausrüstung, zertifizierter Techniken und qualitätsgeprüfter Arbeitsabläufe in fertige Teile oder Produkte umgewandelt werden, die bestimmte technische Toleranzen sowie branchenspezifische Compliance-Standards erfüllen.

Im Gegensatz zu DIY- oder Bastleransätzen, die auf einfachen Handwerkzeugen und ungefähren Messungen basieren, erfordert dieser industrielle Prozess fortschrittliche Maschinen, geschulte Techniker und die strikte Einhaltung internationaler Spezifikationen wie der ISO-2768-Toleranznormen. Der Unterschied ist größer, als man denken mag – besonders wenn es um strukturelle Integrität, Sicherheitskonformität und langfristige Haltbarkeit geht.

Was professionelle Fertigung auszeichnet

Stellen Sie sich vor, wie Sie ein Aluminiumteil in Ihrer Werkstatt biegen, im Vergleich dazu, wenn dieselbe Biegung von einer robotergestützten Biegezelle mit kontrollierter Wiederholgenauigkeit ausgeführt wird. Die Ergebnisse liegen Welten auseinander. Professionelle Fertigung bietet:

- Präzisionstoleranzen: Maße, die auf Bruchteile eines Millimeters genau sind und entscheidend für Teile sind, die perfekt zusammenpassen müssen

- Materialintegrität: Richtige Techniken verhindern Risse, Verformungen und Spannungskonzentrationen, die fertige Bauteile schwächen

- Konformitätszertifizierung: Dokumentation, die belegt, dass Teile die Branchenstandards für Anwendungen im Automobil-, Luft- und Raumfahrt-, Medizin- und Bauwesen erfüllen

- Konsistente Wiederholbarkeit: Ob 10 oder 10.000 Teile produziert werden – jedes Teil entspricht den ursprünglichen Spezifikationen

Nach TRA-C industrie , präzise Blechbearbeitung ist entscheidend für Branchen wie Automobilbau, Luftfahrt, Lebensmittelverarbeitung, Schienenverkehr, Kernenergie und Verteidigung – Industrien, in denen Ausfälle keine Option sind.

Das industrielle Fundament der modernen Fertigung

Professionelle Fertigung bildet das Rückgrat der modernen Produktion. Wenn man bedenkt, dass Blechteile in allem von Krankenhausgeräten bis hin zu kommerziellen HLK-Systemen verwendet werden, wird klar, warum eine professionelle Ausführung von größter Bedeutung ist.

Der Unterschied zwischen der Herstellung von Blechen und der Blechbearbeitung ist ebenfalls erwähnenswert. Bei der Herstellung steht die großtechnische Produktion von Rohblechen im Vordergrund, während die Bearbeitung diese Bleche in maßgeschneiderte Bauteile für spezifische Anwendungen umwandelt. Professionelle Blechbearbeiter schließen diese Lücke, indem sie standardisierte Materialien nehmen und individuelle Lösungen schaffen, die höchsten Anforderungen genügen.

In diesem Leitfaden erfahren Sie mehr über die zentralen Verfahren, die eine hochwertige Blechbearbeitung definieren, lernen, wie man geeignete Materialien für den jeweiligen Einsatz auswählt, verstehen die Konstruktionsprinzipien zur Kostensenkung bei gleichzeitiger Verbesserung der Ergebnisse und erkunden, wie verschiedene Branchen diese Fähigkeiten nutzen. Egal, ob Sie ein Konstrukteur sind, der Bauteile vorgibt, ein Einkäufer, der Lieferanten beschafft, oder einfach nur neugierig darauf, wie präzise Metallkomponenten entstehen – diese Ressource vermittelt Ihnen das notwendige Grundlagenwissen.

Kernverfahren und Techniken der Blechbearbeitung

Wie wird aus einer flachen Metallplatte eigentlich ein Präzisionsbauteil? Die Umwandlung erfolgt durch eine sorgfältig aufeinander abgestimmte Abfolge von Prozessen – jeder baut auf dem vorherigen auf. Das Verständnis dieser Techniken hilft Ihnen, effektiver mit Fertigungspartnern zu kommunizieren und fundiertere Entscheidungen bezüglich Ihrer Projektanforderungen zu treffen.

Die professionelle Blechbearbeitung basiert auf vier grundlegenden Verfahrenskategorien: Schneiden, Umformen, Stanzen und Fügen. Wir erläutern jede einzelne, damit Sie genau sehen können, was auf der Produktionsfläche passiert.

Schneidtechnologien und ihre Anwendungen

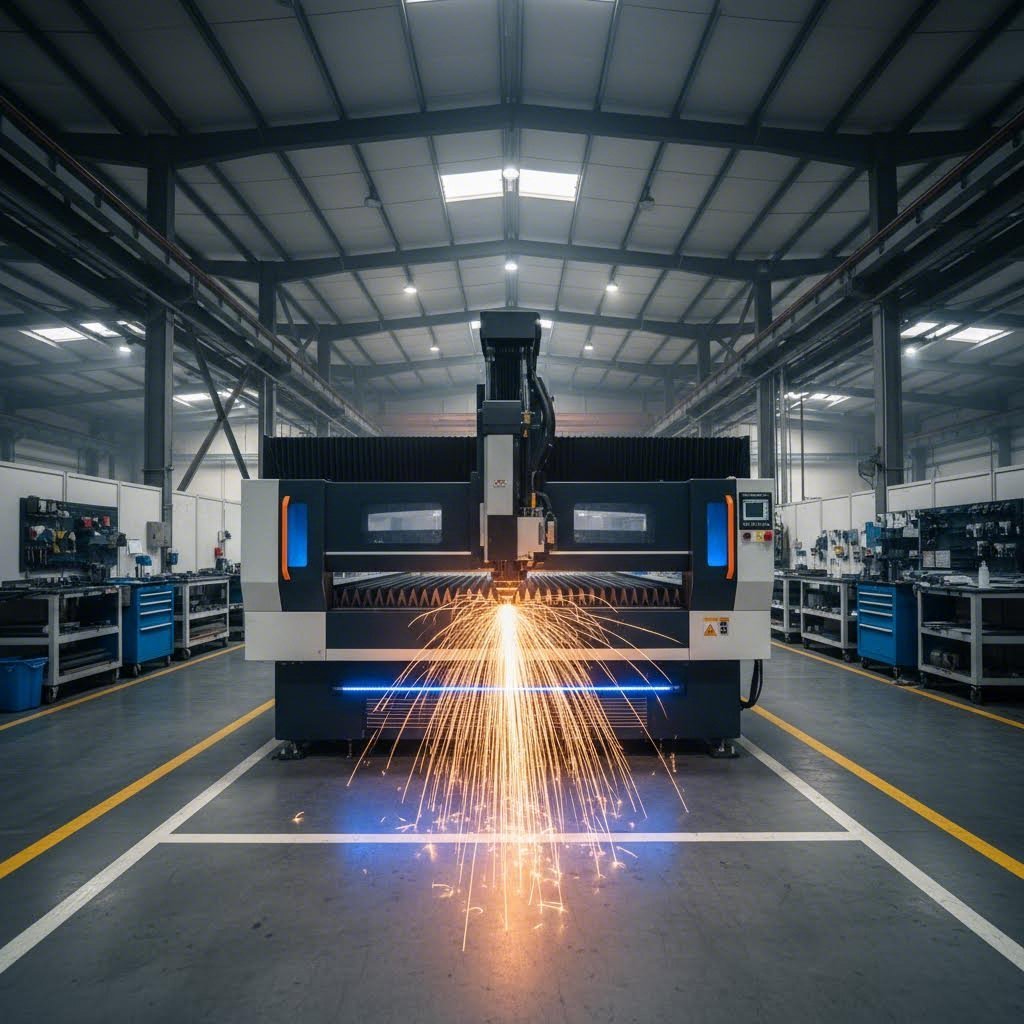

Schneiden ist der Punkt, an dem jedes blechfertigungsprojekt beginnt . Das Ziel? Überschüssiges Material entfernen und die exakte Kontur herstellen, die Ihr Bauteil benötigt. Doch hier wird es interessant: Die Wahl der Schneidmethode beeinflusst maßgeblich die Kantenqualität, die Toleranzfähigkeit und die Gesamtkosten.

Moderne Fertigungsbetriebe bieten in der Regel mehrere Schneidoptionen an:

- Laserschneiden: Ein fokussierter Laserstrahl schmilzt, verbrennt oder verdampft Material mit außergewöhnlicher Präzision. Laut MetalsCut4U erreichen Laserschneidanlagen eine Genauigkeit von etwa 0,0125 Zoll (0,32 mm) und erzeugen saubere Kanten mit glatten Oberflächen. Diese Methode eignet sich hervorragend für komplizierte Designs und minimiert Materialverformungen, da die Wärme lokal begrenzt bleibt.

- Plasmaschneiden: Ein heißer Strahl ionisierten Gases durchtrennt elektrisch leitfähige Metalle mit hoher Geschwindigkeit. Plasmaschneidanlagen verarbeiten dickere Materialien besser als Laser und sind zunehmend kostengünstiger geworden. Neuere Modelle verfügen über kleinere Düsen und dünnere Plasmastrahlen, die mit der Präzision von Lasern konkurrieren können.

- Schneiden: Ein mechanisches Verfahren, bei dem gegeneinander wirkende Schneiden verwendet werden, um Metallbleche zu trennen. Das Scherschneiden eignet sich am besten für gerade Schnitte in dickeren Blechen und liefert saubere, genaue Ergebnisse ohne thermische Verzug – allerdings können geringfügige Kantendefekte, sogenannte Grate, entstehen.

- Wasserstrahlschneiden: Hochdruckwasser, gemischt mit abrasiven Partikeln, durchtrennt Metall, ohne Wärme zu erzeugen. Diese Technik erhält die ursprüngliche Struktur des Materials und eignet sich hervorragend für komplizierte Formen. Sie ist besonders wertvoll bei der Bearbeitung von Metallen, die empfindlich gegenüber wärmeeinflussbehafteten Zonen sind.

Welche Methode sollten Sie vorgeben? Das Laserschneiden dominiert bei dünnen bis mitteldicken Blechen, die komplexe Geometrien erfordern. Das Plasmaschneiden ist wirtschaftlicher für dickere Materialstärken. Der Wasserstrahl wird unverzichtbar, wenn thermische Verformungen vollständig vermieden werden müssen.

Erklärung von Umform- und Fügetechniken

Sobald Ihre Teile in die gewünschte Form geschnitten sind, verleihen Umformprozesse dem Blech Biegungen, Winkel und Krümmungen, wodurch es seine dreidimensionale Gestalt erhält. Denken Sie an Halterungen, Gehäuse, Fahrwerksteile – alles, was über flaches Ausgangsmaterial hinausgeht.

Professionelle Fertiger verwenden mehrere Biege- und Umformverfahren:

- Freibiegen: Das Metallblech wird mit kontrollierter Kraft über eine Matrize gebogen, wodurch flexible Winkelmöglichkeiten entstehen. Diese Technik ermöglicht eine Vielzahl von Radien und ist nach wie vor die gebräuchlichste Methode für Standardbiegungen.

- Einsinken (Prägen): Das Blech wird zwischen Stempel und Matrize fest gepresst, um äußerst präzise und gleichmäßige Biegungen mit minimalem Rückfederungseffekt zu erzielen. Diese Methode eignet sich für Anwendungen mit engen Toleranzen.

- V-Biegung: Eine spezialisierte Luftbiegetechnik, die V-förmige Matrizen verwendet, um scharfe Winkel und präzise Geometrien zu erzeugen – häufig in der professionellen Fertigung gestanzter Blechteile zu sehen.

- Tiefziehen: Metallbleche werden in Matrizenhohlräume gezogen, um hohle Formen wie Dosen, Gehäuse und Automobilbauteile herzustellen.

- Hydroforming: Hochdruckflüssigkeit formt Metall in komplexe Geometrien und erzeugt dabei leichtgewichtige, aber feste Bauteile, die häufig in der Automobil- und Luftfahrtindustrie verwendet werden.

Stanzen ergänzt diese Umformverfahren, indem es Löcher, Schlitze und Ausschnitte in Ihren Bauteilen erzeugt. CNC-Lochstanzen automatisieren diesen Prozess und ermöglichen komplexe Muster mit bemerkenswerter Effizienz und Wiederholgenauigkeit.

Schließlich verbindet das Schweißen einzelne Komponenten zu fertigen Baugruppen. Die verwendete Technik hängt von Materialart, Dicke und Qualitätsanforderungen ab:

- MAG-Schweißen (Metall-Inertgas): Verwendet eine kontinuierlich zugeführte Drahtelektrode, die durch Inertgas geschützt ist. Bekannt für Vielseitigkeit und Geschwindigkeit bei verschiedenen Metallen und Dicken.

- WIG-Schweißen (Wolfram-Inertgas): Setzt eine nichtverbrauchbare Wolframelektrode ein, um präzise, hochwertige Schweißnähte zu erzielen – ideal für dünne Bleche, die außergewöhnliche Kontrolle und saubere Ergebnisse erfordern.

- Punktschweißen: Übt Druck und elektrischen Strom an bestimmten Punkten aus, um feste, lokal begrenzte Verbindungen zu schaffen. Diese Widerstandsschweißtechnik dominiert die Automobilfertigung.

Hochwertiges Schweißen ist äußerst wichtig. Der AWS D9.1:2018 Blechschweißcode legt Qualifikations-, Fertigungs- und Prüfrichtlinien für Bleche bis zu einer Dicke von 6,07 mm fest. AWS-zertifizierte Schweißer repräsentieren den Qualitätsmaßstab der Branche – eine Zertifizierung, deren Überprüfung sich lohnt, wenn potenzielle Fertigungspartner bewertet werden.

Nachdem Sie nun verstehen, wie diese Verfahren funktionieren, besteht die nächste entscheidende Entscheidung darin, die richtigen Materialien auszuwählen, die dafür verwendet werden sollen.

Leitfaden zur Materialauswahl und Spezifikationen

Die Wahl des richtigen Materials kann Ihr Fertigungsprojekt zum Erfolg führen oder scheitern lassen. Klingt kompliziert? Muss es nicht sein. Sobald Sie verstehen, wie Materialeigenschaften mit den Anforderungen der Anwendung übereinstimmen, wird die Entscheidung viel klarer – und teure Fehler in späteren Projektphasen können vermieden werden.

Professionelle Lieferanten für die Blechbearbeitung arbeiten mit einer Vielzahl von Metallen, von denen jedes je nach Leistungsanforderungen, Umgebungsbedingungen und Budgetbeschränkungen spezifische Vorteile bietet. Laut JLCCNC , die am häufigsten verwendeten Materialien sind Edelstahl, Aluminium, kaltgewalzter Stahl, verzinkter Stahl und Kupfer – jedes ausgewählt basierend auf Festigkeit, Haltbarkeit, Umformbarkeit, Kostenersparnis und Korrosionsbeständigkeit.

Materialien und Leistungsmerkmale

Bevor Sie auf bestimmte Materialien eingehen, berücksichtigen Sie diese entscheidenden Faktoren, die Ihre Auswahl leiten sollten:

- Mechanische Anforderungen: Welchen Lasten, Spannungen oder Stößen wird das Bauteil ausgesetzt sein?

- Umwelteinflüsse: Wird die Komponente Feuchtigkeit, Chemikalien oder extremen Temperaturen ausgesetzt sein?

- Umformbarkeitsanforderungen: Wie komplex sind Ihre Biegungen, Ziehungen und Formen?

- Gewichtsbeschränkungen: Erfordert Ihre Anwendung leichte Lösungen?

- Budgetparameter: Welche Kosten pro Bauteil kann Ihr Projekt tragen?

So unterscheiden sich die beliebtesten Materialien hinsichtlich wichtiger Leistungsmerkmale:

| Material | Wichtige Eigenschaften | Gebräuchliche Dicken | Korrosionsbeständig | Typische Anwendungen |

|---|---|---|---|---|

| Edelstahl (304/316) | Hohe Festigkeit, hervorragende Haltbarkeit, selbstheilende Oxidschicht | 16–26 Gauge (1,5 mm–0,45 mm) | Ausgezeichnet—insbesondere Sorte 316 in maritimen/chemischen Umgebungen | Lebensmittelverarbeitung, medizinische Geräte, Außenarchitektur, maritime Bauteile |

| Aluminium (5052/6061) | Leichtgewichtig (1/3 der Dichte von Stahl), gutes Festigkeits-Gewichts-Verhältnis, natürlicher Oxidschutz | 14–24 Gauge (1,6 mm–0,5 mm) | Sehr gut—natürlich rostbeständig, gute Leistung in Küstennähe | Luft- und Raumfahrtbauteile, Gehäuse für Elektronik, Beschilderung, Automobilverkleidungen |

| Kaltgewalztes Stahl | Hohe Präzision, glatte Oberfläche, hervorragende Umformbarkeit, einfach zu schweißen | 10–26 Gauge (3,4 mm–0,45 mm) | Schlecht—erfordert Beschichtung oder Lackierung zum Schutz | Automobilteile, Gehäuse für Haushaltsgeräte, Möbelgestelle, innenliegende Bauteile |

| Galvanisierte Stahl<br> | Verzinkt zum Schutz, mittlere Festigkeit, kostengünstig | 12–26 gauge (2,7 mm–0,45 mm) | Gut—die Zinkschicht bietet Opferschutz | HLK-Kanäle, Dachdeckungen, Zäune, Außenverkleidungen |

| Kupfer | Hervorragende elektrische/thermische Leitfähigkeit, antimikrobielle Eigenschaften, bildet eine schützende Patina aus | 16–24 gauge (1,3 mm–0,5 mm) | Ausgezeichnet—bildet im Laufe der Zeit eine schützende Patina aus | Elektrische Bauteile, Wärmetauscher, dekorative Elemente, Dachbedeckungen |

Beim Vergleich der Festigkeit stehen Edelstahl und kaltgewalzter Stahl an erster Stelle, während Aluminium den besten Vorteil bei geringem Gewicht bietet. Bei der Korrosionsbeständigkeit übertrumpfen Edelstahl und Kupfer deutlich andere Materialien – was sie ideal für raue oder feuchte Umgebungen macht.

Materialien an Anforderungen anpassen

Das Verständnis von Blechstärken ist ebenso wichtig. Im Gegensatz zu standardmäßigen metrischen Maßen, bei denen die Dicke direkt in Millimetern angegeben wird, funktioniert das Gauge-System umgekehrt – eine niedrigere Gauge-Nummer bedeutet ein dickeres Material. Laut Xometry entspricht ein 10-Gauge standardstahl blech ungefähr 3,4 mm (0,1345 Zoll), während 26-Gauge nur etwa 0,45 mm dick ist (beachten Sie, dass die Gauge-Dicke zwischen Stahl, Aluminium und verzinkten Metallen variiert) .

So passen Sie die Dicke Ihrer Anwendung an:

- Hochbelastbare Konstruktionselemente :10–14 Gauge bietet die Steifigkeit, die für tragende Anwendungen wie Fahrgestellkomponenten oder Rahmen von Industrieanlagen erforderlich ist

- Standardgehäuse und -verkleidungen: 16-20 gauge vereint Festigkeit mit Formbarkeit – ideal für Schaltschränke, Gerätegehäuse und HLK-Anlagen

- Leichte Präzisionsteile: 22-26 gauge eignet sich für Zierbleche, Elektronikgehäuse und Bauteile, bei denen Gewichtsreduzierung wichtig ist

Neben Standardoptionen dienen spezialisierte Materialien Nischenanwendungen. Kupfer mit Bleiüberzug bietet verbesserten Korrosionsschutz für Dächer bei der historischen Sanierung. Perforiertes Metall bietet Belüftung und gestalterische Möglichkeiten für architektonische Fassaden. Gesiebtes Metall schafft Laufwege, Schutzgitter und Abschirmungen, wo Festigkeit und Durchsicht wichtig sind.

Die richtige Materialwahl hängt davon ab, mehrere Faktoren gleichzeitig auszugleichen. Edelstahl bietet unübertroffene Haltbarkeit, ist aber teurer pro Volumeneinheit. Aluminium spart Gewicht, erfordert jedoch in bestimmten Umgebungen zusätzliche Oberflächenbehandlungen. Kaltgewalzter Stahl ist die kostengünstigste Option, wenn der Inneneinsatz den Einsatz schützender Beschichtungen ermöglicht.

Nachdem Sie Ihr Material ausgewählt haben, besteht die nächste Herausforderung darin, Teile so zu konstruieren, dass sie kosteneffizient gefertigt werden können – und genau hier kommen die Grundsätze des Konstruktions für die Fertigung (DFM) ins Spiel.

Richtlinien für die Konstruktionsgerechtheit

Sie haben das ideale Material ausgewählt und kennen die verfügbaren Fertigungsverfahren. Nun stellt sich die entscheidende Frage: Funktioniert Ihr Design tatsächlich auf der Produktionsfläche? Genau hier wird das Konstruktions für die Fertigung (DFM) zu Ihrer Geheimwaffe, um Kosten zu senken, die Qualität zu verbessern und Teile schneller zu erhalten.

Stellen Sie sich DFM als eine Konstruktion vor, die vom Ende her gedacht ist. Wenn Ihr CAD-Modell berücksichtigt, wie sich Metall beim Biegen, Schneiden und Formen tatsächlich verhält, beseitigen Sie die „fertigungsbedingten Reibungsverluste“, die Preise in die Höhe treiben und Lieferzeiten verlängern. Laut Consac Industries werden Designänderungen im Verlauf eines Projekts exponentiell teurer – weshalb eine frühzeitige Berücksichtigung der Fertigungsgerechtheit unerlässlich ist.

Wesentliche DFM-Grundsätze für Blech

Stellen Sie sich vor, Sie falten ein Stück Pappe zu stark. Die Außenkante reißt, richtig? Metall verhält sich ähnlich. Jeder Fertigungsprozess hat physikalische Grenzen, und die Einhaltung dieser Beschränkungen stellt sicher, dass Ihre Teile bereits beim ersten Mal korrekt hergestellt werden.

Hier sind die grundlegenden DFM-Richtlinien, denen jeder Konstrukteur folgen sollte:

- Einhalten geeigneter Biegeradien: Die innere Krümmung Ihrer Biegung sollte mindestens der Materialstärke entsprechen. Wenn alle Biegungen mit konsistenten Radien ausgeführt werden, können Verarbeiter ein einziges Werkzeug für jede Faltung verwenden – was Rüstzeiten spart und Ihre Kosten senkt.

- Löcher korrekt in Bezug auf Biegungen positionieren: Halten Sie einen Mindestabstand von 2× der Materialstärke zwischen Löchern und jeder Biegung ein. Wenn Löcher zu nahe liegen, zieht das Dehnen während des Biegens sie zu ovalen Formen auseinander, wodurch es unmöglich wird, Schrauben oder Stifte präzise einzuführen.

- Biegeentlastungsschnitte vorsehen: Beim Biegen von Metall entlang einer flachen Kante neigt das Material an den Ecken zum Reißen. Der Einbau kleiner rechteckiger oder runder Ausbrüche an den Enden der Biegelinien – typischerweise 1 bis 1,5× Materialstärke – verhindert Verformungen und sorgt für saubere, professionelle Oberflächen.

- Einhalten minimaler Steglängen: Der hochgebogene Teil Ihrer Konstruktion benötigt ausreichend Fläche, damit die Werkzeuge greifen können. Laut Norck sollten Stege mindestens 4× die Materialstärke betragen. Kürzere „illegale“ Stege erfordern aufwendige Spezialwerkzeuge, die die Produktionskosten verdoppeln können.

- Berücksichtigen Sie die Faserrichtung: Metallbleche weisen eine Faserung aus dem Walzprozess des Werks auf – ähnlich wie Holzmaserung. Das Biegen parallel zur Faser erhöht das Risiko von Rissen erheblich. Durch Ausrichten der Biegungen quer zur Faser werden Bauteildefekte monate nach der Lieferung vermieden.

- Vermeiden Sie schmale Ausschnitte und Schlitze: Laserschneidanlagen erzeugen intensive Hitze. Sehr dünne Elemente (mit einer Breite von weniger als 1,5-facher Materialstärke) können sich während des Schneidens verziehen oder verwinden. Wenn Ausschnitte breiter gehalten werden, bleiben die Teile flach und passen korrekt in Baugruppen.

- Verwenden Sie Standard-Lochgrößen: Die Vorgabe eines 5,123 mm Lochs bedeutet, dass der Fertiger einen speziellen Bohrer beschaffen muss. Die Verwendung genormter Größen wie 5 mm, 6 mm oder gängige Zollmaße ermöglicht das schnelle Stanzen mit vorhandenen Werkzeugen – was die Durchlaufzeit erheblich verkürzt.

Das Verständnis des K-Faktors ist ebenfalls wichtig für die korrekte Entwicklung von Flachabwicklungen. Laut Geomiqs Konstruktionsleitfaden repräsentiert der K-Faktor das Verhältnis zwischen der Lage der neutralen Faser und der Materialstärke und liegt zwischen 0 und 0,5. Die korrekte Angabe dieses Werts in Ihrer CAD-Software stellt sicher, dass gebogene Teile exakt den vorgesehenen Maßen entsprechen.

Häufige Designfehler, die Sie vermeiden sollten

Sogar erfahrene Konstrukteure unterlaufen diesen Fehler. Achten Sie auf Folgendes:

- Übermäßig enge Toleranzen: Die Vorgabe von Toleranzen unter ±0,005" treibt die Kosten drastisch in die Höhe. Herkömmliche Blechbearbeitungsverfahren erreichen wirtschaftlich ±0,010" bis ±0,030" – engere Toleranzen sollten nur dort vorgesehen werden, wo sie tatsächlich erforderlich sind.

- Ignorieren des Federrücklaufs: Metall ist leicht elastisch. Wenn es auf 90 Grad gebogen und dann losgelassen wird, federt es natürlich auf etwa 88 oder 89 Grad zurück. Die Einplanung von Spielraum in den Toleranzvorgaben, wo exakte Winkel nicht entscheidend sind, hält die Prüfkosten im Rahmen.

- Beschichtungsstärke vergessen: Pulverbeschichtung und andere Oberflächenbehandlungen fügen eine messbare Dicke hinzu. Die Nichtberücksichtigung dieser Zunahme bei der Toleranzberechnung führt später zu Problemen bei der Montage.

- Vernachlässigung des Montagezugriffs: Verdeckte Befestigungselemente mögen sauberer aussehen, erhöhen aber die Montagezeit erheblich. Stellen Sie sicher, dass ausreichend Freiraum für Werkzeuge während der Endmontage vorhanden ist – dies amortisiert sich durch niedrigere Arbeitskosten.

Der klügste Ansatz? Beginnen Sie schon in der Entwurfsphase mit erfahrenen Herstellern. Sie können potenzielle Probleme erkennen, bevor sie zu kostspieligen Problemen werden.

Wenn Ihr Design für die Fertigbarkeit optimiert ist, ist der nächste Schritt zu verstehen, wie diese Prinzipien in verschiedenen Branchen und ihren speziellen Anforderungen angewendet werden.

Branchenanwendungen und Use Cases

Wo erscheint professionelle Blechherstellung in der realen Welt? Die Antwort könnte Sie überraschen: Diese Präzisionskomponenten sind buchstäblich überall, von der Klimaanlage, die Ihr Büro kühlt, bis hin zur medizinischen Ausrüstung in Ihrem Krankenhaus. Wenn man versteht, wie verschiedene Branchen diese Fertigungsfähigkeit nutzen, kann man verstehen, warum Qualität so wichtig ist.

Nach MakerVerse , durch die Blechbearbeitung entstehen langlebige, hochpräzise Bauteile in nahezu allen Branchen, indem Metallbleche geschnitten, gebogen und zu Komponenten mit außergewöhnlicher Festigkeit, Flexibilität und Genauigkeit zusammengefügt werden. Lassen Sie uns die spezifischen Anwendungen untersuchen, die die Nachfrage nach professionellen Arbeiten antreiben.

Gewerbliche und industrielle Anwendungen

Gewerbliche Projekte erfordern Fertigungsfähigkeiten, die weit über das hinausgehen, was bei Wohnbauarbeiten benötigt wird. Die Dimensionen sind größer, die Toleranzen oft enger, und die Compliance-Anforderungen steigen deutlich an.

HLK-Systeme und Gebäudeinfrastruktur:

- Luftkanalsysteme und Luftbehandlung: Aluminium- und verzinkte Stahlbleche bilden die Hauptkanäle, Bögen und Verbindungsstücke, die temperierte Luft in gewerblichen Gebäuden verteilen. Laut Seather Technology leitet Aluminium Wärme hervorragend und ist korrosionsbeständig – wodurch die Systeme jahrelang effizient laufen, ohne dass rostbedingte Ausfälle auftreten.

- Gerätegehäuse: Klimaanlagen, Dachgeräte und Gehäuse für Maschinenräume erfordern wetterfeste Fertigung, die extremen Temperaturen und Feuchtigkeit standhält.

- Lüftungskomponenten: Dämpfer, Gitter und Diffusoren erfordern eine präzise Fertigung, um eine korrekte Luftstromregelung und Behaglichkeit in Gebäuden zu gewährleisten.

Gewerblicher Bau und Architektur:

- Metall-Dachsysteme: Stehfalzplatten, Blechabdichtungen und Zargenteile schützen Gewerbebauwerke und verleihen ihnen gleichzeitig ästhetischen Reiz. Eine fachgerechte Fertigung stellt dauerhafte Wasserdichtigkeit sicher und erfüllt Garantieanforderungen.

- Architektonische Verkleidungen: Maßgefertigte Metallpaneele schaffen markante Gebäudefassaden – etwa bei modernen Bürohochhäusern, Einzelhandelsflächen und öffentlichen Gebäuden, bei denen Optik ebenso wichtig ist wie Leistung.

- Strukturelle Komponenten: Träger, Halterungen und Rahmenelemente bilden das unsichtbare Rückgrat, das Gebäude sicher und stabil hält.

Gastronomie und Lebensmittelverarbeitung:

- Edelstahl-Arbeitsflächen: Vorbereitungstische, Theken und Servierstationen erfordern eine NSF-zertifizierte Fertigung, die strengen Hygienestandards entspricht.

- Ablufthauben und Belüftung: Gewerbliche Küchen sind auf ordnungsgemäß gefertigte Haubensysteme angewiesen, um Rauch, Fett und Hitze sicher abzuleiten.

- Gerätegehäuse: Paneele für Kühlräume, Kühlgewirre und Warmhaltestationen beginnen alle als flache Metallbleche.

Gesundheitswesen und Medizin:

- Krankenhausgeräte: Betten, Schränke, Wagen und Aufbewahrungssysteme verwenden gefertigtes Edelstahl, das aggressiven Reinigungsprotokollen und Dauereinsatz standhält.

- Gehäuse für Diagnosegeräte: CT-Scanner, Röntgengeräte und Laborinstrumente benötigen präzise Gehäuse mit engen Toleranzen und sauberen Oberflächen.

- Chirurgische Möbel: Operationstische, Instrumentenschalen und mobile Arbeitsstationen erfordern antimikrobielle Eigenschaften und eine fugenlose Konstruktion.

Spezifische Anforderungen der Branchen

Was unterscheidet die handwerkliche Fertigung im Wohnbau von der gewerblichen Fertigung? Die Unterschiede sind tiefergehend, als man erwarten könnte – und ihr Verständnis erklärt, warum die professionelle Blechfertigung für die Luftfahrt oder OEM-Blechverarbeitung höhere Preise erzielt.

Laut Sheffield Metals unterscheiden sich Gewerbebau-Projekte in mehreren entscheidenden Punkten vom Wohnbau:

- Installationskomplexität: Gewerbliche Projekte erfordern in der Regel Systeme mit stehenden Falzen statt einfachen Lösungen mit sichtbaren Befestigungen. Diese benötigen spezielle Klemmen, exakte Abstände gemäß technischen Vorgaben und oft mechanisches Versiegeln – Fähigkeiten, die umfangreiche Schulung erfordern.

- Termintreue: Bei Wohnbaukunden richten sich die Arbeiten nach dem Zeitplan des Unternehmers. Bei gewerblichen Generalunternehmern werden hingegen die Termine vorgegeben, und Dachdecker müssen gleichzeitig mit mehreren Gewerken koordinieren. Verzögerungen wirken sich kostspielig aus.

- Anforderungen an die Arbeitsleistung: Behörden und gesicherte Standorte können Hintergrundüberprüfungen für alle Mitarbeiter erfordern. Die Suche nach qualifizierten Monteuren, die sowohl fachliche als auch Sicherheitsanforderungen erfüllen, reduziert den verfügbaren Arbeitskräftepool erheblich.

- Zahlungsstrukturen: Bei Gewerbeobjekten erfolgen oft Abschlagszahlungen, wobei 10 % als Retentionsbetrag bis zur Fertigstellung des Projekts einbehalten werden—manchmal Monate nach Abschluss Ihrer Arbeiten.

- Versicherungsanforderungen: Zusätzliche Haftpflichtversicherungsschutz für Fahrzeuge, Geräte und größere Teams wird für gewerbliche Verträge zwingend vorgeschrieben.

Wohn- und Zieranwendungen:

Die Arbeit im Bereich Wohngebäude unterscheidet sich, erfordert aber dennoch professionelle Ausführung:

- Individuelle architektonische Elemente: Dekorative Geländer, Pergola-Bauteile und Gartengebäude, bei denen Ästhetik und Langlebigkeit zusammentreffen.

- Dachabdichtung und Blitzschutz: Schornsteinhauben, Dachrinnen und individuelle Abschlussprofile, die Häuser vor eindringender Feuchtigkeit schützen.

- HLK-Komponenten: Lüftungskanäle, Gerätehalterungen und Lüftungszubehör in Größen für Wohnsysteme.

- Ziermetallarbeiten: Tore, Zäune, dekorative Platten und künstlerische Installationen, die sowohl Fertigungsgeschick als auch Veredelungskompetenz erfordern.

Luft- und Raumfahrt sowie Automobilbau:

Diese Branchen stellen die höchste Stufe der Fertigungspräzision dar:

- Flugzeugkomponenten: Rumpfpaneele, Flügelabschnitte, Halterungen und Hitzeschilder aus Aluminium- und Titanblechen – wo Versagen buchstäblich keine Option ist.

- Karosserieteile im Automobilbau: Türen, Motorhauben, Kotflügel und Fahrwerksteile, die auf Crashsicherheit und Gewichtsoptimierung ausgelegt sind.

- Abgassysteme: Leichte, hitzebeständige Komponenten wie Rohre und Gehäuse für Katalysatoren, die extremen Temperaturen standhalten.

Die Anforderungen an die professionelle Blechbearbeitung im Luft- und Raumfahrtbereich übertreffen standardmäßige kommerzielle Arbeiten bei Weitem. Toleranzen verengen sich auf Bruchteile eines Millimeters. Materialzertifizierungen müssen bis zu den ursprünglichen Produktionsquellen zurückverfolgbar sein. Prüfprotokolle vervielfachen sich erheblich.

Egal, ob Sie Komponenten für ein gewerbliches Bauprojekt beschaffen oder die Preise für professionelle Blechfertigung in China für die Serienproduktion bewerten – das Verständnis dieser anwendungsspezifischen Anforderungen hilft Ihnen, effektiver mit Fertigungsbetrieben zu kommunizieren und sicherzustellen, dass Sie Teile erhalten, die tatsächlich in Ihrer vorgesehenen Umgebung funktionieren.

Nachdem Sie nun wissen, wohin die gefertigten Komponenten gelangen, lautet die nächste entscheidende Frage: Wie identifizieren Sie Fertigungsbetriebe, die die von Ihrer Anwendung geforderte Qualität liefern können?

Qualitätsstandards und professionelle Zertifizierungen

Wie unterscheiden Sie einen professionellen Blechfertigungsbetrieb von einem einfachen Werkstattbetrieb mit veralteter Ausrüstung? Die Antwort liegt oft bei Zertifizierungen, Prüfprotokollen und betrieblichen Fähigkeiten, die erstklassige Fertiger von solchen unterscheiden, die lediglich Routinearbeit leisten.

Wenn Sie Präzisionskomponenten beschaffen – besonders für anspruchsvolle Anwendungen wie Automobil, Luft- und Raumfahrt oder medizinische Geräte – ist Qualität nicht nur ein zusätzliches Extra. Sie bildet die Grundlage dafür, ob Ihre Bauteile zuverlässig funktionieren oder im Einsatz katastrophal versagen. Die Kenntnis der relevanten Qualitätsmerkmale hilft Ihnen, fundierte Beschaffungsentscheidungen zu treffen und kostspielige Fehler zu vermeiden.

Wichtige Qualitätszertifizierungen, auf die Sie achten sollten

Zertifizierungen dienen als unabhängige Bestätigung dafür, dass die Systeme, Prozesse und Ergebnisse eines Fertigungspartners strenge internationale Standards erfüllen. Es handelt sich nicht nur um Trophäen an der Wand – sie stehen vielmehr für dokumentierte Qualitätsmanagementsysteme, die Konsistenz bei jedem Projekt sicherstellen.

IATF-16949-Zertifizierung für Automobilanwendungen:

Wenn Sie Komponenten für die Automobilzulieferkette beschaffen, sollte die IATF-16949-Zertifizierung ganz oben auf Ihrer Anforderungsliste stehen. Laut Meridian Cable Assemblies , wurde diese Zertifizierung im Jahr 1999 von der International Automotive Task Force – einem Konsortium aus Automobilhandelsverbänden und -herstellern, das mit der International Organization for Standardization (ISO) zusammenarbeitet – geschaffen. Die Zertifizierung schafft weltweit Einheitlichkeit bei Bewertungs- und Zertifizierungssystemen in der automobilen Lieferkette.

Was bedeutet IATF 16949 eigentlich? Laut dem National Quality Assurance Limited (NQA) zeigt es, dass ein Unternehmen ein „prozessorientiertes Qualitätsmanagementsystem entwickelt hat, das kontinuierliche Verbesserung, Fehlervermeidung sowie die Verringerung von Variationen und Abfall sicherstellt“. Dieser systematische Ansatz führt zu Produktionsprozessen, die durchgängig qualitativ hochwertige Automobilteile und -baugruppen liefern.

Große Automobilhersteller wie BMW, Stellantis (Chrysler, Dodge, Jeep) und Ford Motor Company verlangen von ihren Partnern in der Lieferkette die Aufrechterhaltung der IATF 16949-Zertifizierung. Unternehmen wie Shaoyi (Ningbo) Metal Technology halten diese Zertifizierung für ihre kundenspezifischen Metallstanzteile und Präzisionsbaugruppen aufrecht – was ihre Fähigkeit bestätigt, Fahrwerksteile, Aufhängungen und strukturelle Komponenten nach Automobilindustriestandards herzustellen.

AWS-Schweißzertifizierungen:

Für gefertigte Baugruppen mit Schweißverbindungen sind AWS-Zertifizierungen (American Welding Society) von großer Bedeutung. Der AWS D9.1 Blechschweißcode legt Qualifikations-, Ausführungs- und Prüfungsrichtlinien für Bleche bis zu einer Dicke von 6,07 mm fest. AWS-zertifizierte Schweißer haben ihre Fähigkeiten durch strenge Prüfungen nachgewiesen – nicht nur behauptet.

ISO 9001 Qualitätsmanagement:

Diese grundlegende Zertifizierung umfasst Qualitätsmanagementsysteme in allen Branchen. Obwohl weniger spezialisiert als IATF 16949, zeigt ISO 9001 an, dass ein Fertiger dokumentierte Prozesse besitzt, um konsistent die Kundenanforderungen und geltenden gesetzlichen Vorschriften zu erfüllen.

ISO/ITAR-Zertifizierungen für spezialisierte Anwendungen:

Nach Dünne Metallteile , überprüfen Sie immer, ob die in die engere Auswahl gezogenen Fertigungsdienstleister über eine ISO- oder ITAR-Zertifizierung verfügen, falls dies für Ihr Produkt erforderlich ist. Die ITAR-Zertifizierung (International Traffic in Arms Regulations) gewährleistet ordnungsgemäße Dokumentationswege und Rückverfolgbarkeit – unerlässlich für Anwendungen in der Verteidigungs- und Luftfahrtindustrie.

Prüf- und Teststandards

Zertifizierungen schaffen Systeme, aber Prüfprotokolle stellen sicher, dass tatsächlich jedes Bauteil die Spezifikationen erfüllt. Professionelle Fertigungsdienstleister implementieren Qualitätskontrollen in mehreren Dimensionen:

Laut YEEN Technology umfassen die Qualitätsinspektionsstandards für die Metallblechbearbeitung:

- Überprüfung der Maßhaltigkeit: Nationale Standards verlangen typischerweise lineare Maßtoleranzen zwischen ±0,1 mm und ±1 mm, gemessen mit Schieblehren und Messschrauben. Für kritische Maße wie Öffnungen und Schlitzbreiten gelten noch strengere Anforderungen.

- Oberflächenqualitätsprüfung: Blechoberflächen werden auf Risse, Kratzer und Dellen geprüft. Die Oberflächenrauheit muss durch Sichtprüfung in Kombination mit Rauheitsmessgeräten den Konstruktionsspezifikationen entsprechen.

- Prüfung der strukturellen Festigkeit: Zug- und Biegeprüfungen bestätigen die mechanischen Eigenschaften und gewährleisten, dass die Teile über ausreichende Festigkeit und Zähigkeit für den praktischen Einsatz verfügen.

- Überprüfung der Rohstoffe: Die Qualitätskontrolle beginnt am Ursprung – die Prüfung von Materialzertifizierungen und Spezifikationsparametern stellt sicher, dass die Bleche die Konstruktionsanforderungen erfüllen, noch bevor der Zuschnitt beginnt.

Professionelle Abläufe kombinieren eine vollständige Prüfung kritischer Maße mit einer stichprobenartigen Inspektion bei Serienteilen. Dieser ausgewogene Ansatz erfasst Fehler, ohne Engpässe zu verursachen, die die Produktion verlangsamen.

Wichtige Qualitätskennzahlen, die Käufer bewerten sollten:

- Möglichkeiten zur schnellen Prototypenerstellung: Kann der Hersteller schnell Prototypenteile zur Validierung produzieren, bevor in Fertigungswerkzeuge investiert wird? Professionelle Unternehmen wie Shaoyi bieten eine schnelle Prototypenerstellung in 5 Tagen – so können Sie Passform und Funktion vor der Hochlaufphase überprüfen.

- Angebotsdurchlaufzeit: Wie lange dauert es, bis detaillierte Preise vorliegen? Hersteller mit effizienten Systemen können Angebote innerhalb weniger Stunden statt erst nach Tagen bereitstellen. Eine Angebotsbearbeitung innerhalb von 12 Stunden deutet auf optimierte Abläufe und hohe technische Kapazität hin.

- Umfassende DFM-Unterstützung: Bietet der Hersteller Design-Feedback, um Ihre Teile hinsichtlich der Fertigungsoptimierung zu verbessern? Professionelle Partner prüfen Designs proaktiv und identifizieren potenzielle Probleme, bevor sie zu kostspieligen Fehlerquellen werden.

- Wiederholgenauigkeit bei Serienfertigung: Einige Chargen sollten nicht außergewöhnlich sein, während andere kaum brauchbar sind. Erkundigen Sie sich nach der Qualitätskonsistenz zwischen den Fertigungsläufen – zuverlässige Hersteller gewährleisten eine enge statistische Prozesskontrolle.

- Rückverfolgbarkeitssysteme: Kann der Hersteller jedes Bauteil über seine gesamte Produktionsgeschichte zurückverfolgen? Die Rückverfolgbarkeit der Verarbeitungsqualität ermöglicht eine schnelle Identifizierung von Problemen und die Umsetzung von Korrekturmaßnahmen.

- Geräte-Kalibrierungsprotokolle: Schneid- und Biegeanlagen erfordern eine regelmäßige Kalibrierung, um die Genauigkeit zu gewährleisten. Professionelle Werkstätten dokumentieren Kalibrierpläne und -ergebnisse.

- Interner ingenieurstechnischer Support: Hersteller mit technischem Personal können Ihre Konstruktionen optimieren, Fertigungsherausforderungen beheben und die Projektzeitpläne erheblich beschleunigen.

Der Unterschied zwischen professionellen Herstellern und einfachen Werkstätten wird deutlich, wenn man diese Qualitätsindikatoren systematisch betrachtet. Zertifizierungen bieten externe Bestätigung. Prüfprotokolle erkennen Fehler frühzeitig. Betriebliche Fähigkeiten wie schnelles Prototyping und DFM-Unterstützung beschleunigen die Produktentwicklung und reduzieren gleichzeitig das Risiko.

Mit diesem Verständnis der Qualitätsstandards bewaffnet, besteht der nächste Schritt darin, zu wissen, wie man tatsächlich mit professionellen Fertigungspartnern zusammenarbeitet – von der ersten Anfrage bis zur Produktion.

Zusammenarbeit mit professionellen Fertigungspartnern

Sie kennen die Prozesse, haben Ihre Materialien ausgewählt und Ihr Design folgt den DFM-Prinzipien. Nun kommt der entscheidende Moment – die Zusammenarbeit mit einem Fertigungspartner, der Ihre Spezifikationen in reale Bauteile umsetzen kann. Dieser Übergang von der Theorie zur Umsetzung bereitet vielen Einkäufern Schwierigkeiten, aber das muss nicht so sein.

Stellen Sie sich die Zusammenarbeit mit einem professionellen Fertigungspartner wie die Planung einer Autofahrt vor. Laut AMG Industries können Sie nicht einfach losfahren, ohne einen Plan zu haben – Sie müssen die Route zunächst festlegen, andernfalls laufen Sie Gefahr, sich zu verirren, frustriert zu werden oder zu viel zu bezahlen. Eine kleine Vorbereitung macht den entscheidenden Unterschied zwischen einem reibungslosen Projekt und einer kostspieligen Katastrophe.

Vorbereitung Ihrer Projektspezifikationen

Bevor Sie die erste E-Mail versenden oder einen Anruf zur Anfrage tätigen, nehmen Sie sich Zeit, um Ihre Gedanken zu ordnen. Diese Vorbereitung verhindert später größere Probleme und signalisiert den Fertigungsdienstleistern, dass Sie ein professioneller Kunde sind, dem Priorität eingeräumt werden sollte.

Welche Informationen sollten Sie bereithalten?

- Teileart und Komplexität: Fordern Sie einfache Halterungen oder komplexe Gehäuse mit mehreren Biegungen an? Je genauer Sie sind, desto geringer ist der Interpretationsspielraum für den Fertigungsdienstleister.

- Materialbeschreibung: Geben Sie Materialart, -qualität und Dicke an. Laut TrueCADD müssen Angaben zur Materialauswahl Typ, Qualität und Dicke enthalten – wobei die Toleranzen der Materialdicke je nach Hersteller variieren können.

- Oberflächenanforderungen: Fügen Sie Angaben zur Oberflächenvorbereitung, Grundierungsanforderungen (falls zutreffend) sowie Details zu Lack- oder Pulverbeschichtung einschließlich Herstellernummer und gewünschter Schichtdicke hinzu.

- Mengenschätzungen: Größere Mengen senken in der Regel die Kosten pro Stück. Bereiten Sie sowohl die anfänglichen Mengen als auch die erwarteten jährlichen Stückzahlen vor, damit die Fertigungsdienstleister die Preise optimieren können.

- Zeitplanerwartungen: Wann benötigen Sie realistisch gesehen die Teile? Die Kenntnis Ihrer Flexibilität hilft den Fertigungspartnern, Ihr Projekt in ihren Produktionsplan einzupassen.

Dokumentationsgrundlagen:

Professionelle Fertigungspartner erwarten klare technische Unterlagen. Ihr Paket sollte beinhalten:

- CAD-Dateien: 3D-Modelle in Formaten wie STEP oder IGES sowie 2D-Zeichnungen im PDF- oder DWG-Format

- Bemaßte Zeichnungen: Vollständig mit Toleranzen, Biegeangaben und Bohrungsmaßen

- Materialzertifizierungen: Falls Sie das Material bereitstellen, fügen Sie Prüfzeugnisse der Gießerei bzw. des Herstellers bei

- Montagekontext: Zeigen Sie, wie Ihr Teil in größere Baugruppen eingefügt wird – dies hilft den Fertigungspartnern, kritische Passformanforderungen zu verstehen

Laut TrueCADD führen technische Zeichnungen, die nicht ausreichend Informationen enthalten, dazu, dass Fertiger auf Schätzwerte angewiesen sind – was zu Materialverschwendung, kostspieligen Nacharbeiten und Projektrückständen führt. Ihre Dokumentation sollte jegliche Mehrdeutigkeit vollständig ausschließen.

Bewertung der Fertigungsfähigkeiten

Nicht jeder Betrieb bietet alle Dienstleistungen an. Die Abstimmung der Fertigungsfähigkeiten auf Ihre Projektanforderungen spart Zeit und vermeidet Frust. Laut York Sheet Metal unterscheiden mehrere Schlüsselfaktoren qualitativ hochwertige Lieferanten von den anderen.

Fragen, die Sie potenziellen Fertigern stellen sollten:

- Qualitätsnachweis: Können Sie darauf vertrauen, dass kontinuierlich Qualitätsbauteile geliefert werden? Wenn ein Lieferant Ihren Qualitätsprüfungen nicht standhält, ist es Zeit, einen neuen zu suchen.

- Zuverlässigkeit bei termingerechter Lieferung: Es kommt nicht darauf an, wie schnell sie es liefern können, sondern darauf, wie sicher sie sind, dass Sie die Bauteile zum versprochenen Zeitpunkt erhalten. Ehrliche Lieferanten lehnen unrealistische Termine ab, anstatt überzogene Versprechungen zu machen und dann Lieferungen zu verpassen.

- Ruf und Beständigkeit: Wie lange ist der Fertigungsbetrieb bereits im Geschäft? Modernisieren sie ihre Systeme und Ausrüstung? Lieferanten, die technologisch vorausschauen und in ihre Teams investieren, zeigen eine Gesundheit, die Sie bei einem Partner wünschen.

- Kommunikationsreaktionsfähigkeit: Wie lange dauert es, bis sie auf Ihren Anruf oder Ihre E-Mail antworten? Wie hoch ist die Qualität dieser Kommunikation? Die Zusammenarbeit mit globalen Kunden und kurzen Durchlaufzeiten erfordert einen Fertiger, der dynamischen Anforderungen gewachsen ist.

- Bereitschaft, Herausforderungen anzunehmen: Scheut der Lieferant schwierige Projekte? Das Wachstum Ihres Unternehmens bedeutet die Einbindung neuer Materialien oder Technologien – finden Sie einen Partner, der bereit ist, gemeinsam mit Ihnen Risiken einzugehen.

- Verantwortlichkeit für Fehler: Wenn etwas nicht nach Plan verläuft, übernimmt der Fertiger dann Verantwortung und arbeitet an Verbesserungen? Verantwortlichkeit ist die Grundlage von Vertrauen.

Montagefähigkeiten sind wichtig:

Viele Projekte erfordern mehr als nur gefertigte Teile – sie benötigen komplette Baugruppen. Prüfen Sie, ob Ihr Fertigungspartner Schweißarbeiten, Einbau von Beschlägen, Oberflächenveredelung und Endmontage anbietet. Die Zusammenfassung dieser Schritte bei einem einzigen Lieferanten vereinfacht die Logistik und reduziert Koordinationsaufwand.

Schritt-für-Schritt-Prozess zur Beauftragung professioneller Fertigungsdienstleister:

- Definieren Sie Ihre Anforderungen vollständig: Sammeln Sie alle Spezifikationen, Zeichnungen, Materialanforderungen, Mengenangaben und zeitlichen Erwartungen, bevor Sie Kontakt aufnehmen.

- Identifizieren Sie 3–5 qualifizierte Kandidaten: Recherchieren Sie Fertigungsdienstleister mit Erfahrung in Ihrer Branche und den spezifischen Verfahren, die Ihr Projekt erfordert. Prüfen Sie Zertifizierungen und Kapazitäten.

- Übermitteln Sie formelle Angebotsanfragen (RFQ): Senden Sie die vollständige Dokumentation gleichzeitig an jeden Kandidaten. Fügen Sie Unternehmensinformationen, Projektumfang und Bewertungskriterien bei.

- Bewerten Sie Angebote systematisch: Vergleichen Sie die Preise, bewerten Sie aber auch Lieferzeiten, Qualitätszusagen und die Qualität der Kommunikation. Der niedrigste Preis ist nicht immer der beste Wert.

- Fordern Sie Muster an oder besichtigen Sie die Einrichtungen: Bei größeren Projekten sollten Sie die Fähigkeiten vor Ort überprüfen. Prüfen Sie den Zustand der Ausrüstung, treffen Sie das Team und bewerten Sie direkt die Qualitätssysteme.

- Verhandeln Sie die Bedingungen und schließen Sie Vereinbarungen ab: Klären Sie Zahlungsbedingungen, Qualitätsanforderungen, Lieferpläne und Verfahren zur Problemlösung, bevor die Produktion beginnt.

- Genehmigen Sie Erstmuster: Prüfen Sie die ersten Produktionsmuster anhand Ihrer Spezifikationen, bevor Sie die Serienproduktion freigeben.

- Pflegen Sie eine kontinuierliche Kommunikation: Bleiben Sie während der gesamten Produktion regelmäßig in Kontakt. Beheben Sie Probleme sofort und geben Sie Feedback, das Ihrem Fertigungspartner bei der Verbesserung hilft.

Die besten Beziehungen zu Fertigungspartnern entwickeln sich zu echten Partnerschaften, bei denen beide Parteien von offener Kommunikation, gegenseitigem Respekt und gemeinsamem Engagement für qualitativ hochwertige Ergebnisse profitieren. Die richtige Passung zu finden, erfordert zunächst Aufwand, zahlt sich aber während Ihres gesamten Projekts – und oft über Jahre hinweg bei der zukünftigen Zusammenarbeit – aus.

Voranschreiten mit Ihrem Fertigungsprojekt

Sie haben nun die gesamte Landschaft der professionellen Blechfertigung durchlaufen – von dem Verständnis, was industrielle Fertigung von DIY-Ansätzen unterscheidet, bis hin zur Bewertung der Fähigkeiten eines Fertigers. Doch Wissen ohne Handlung bleibt reine Theorie. Also, was kommt als Nächstes?

Die Antwort hängt vollständig davon ab, an welcher Stelle Ihrer Fertigungsreise Sie sich befinden. Ob Sie noch Grundlagen erforschen oder bereits morgen Angebote anfragen möchten – der Weg nach vorn sieht für jeden anders aus.

Der Erfolg jedes professionellen Blechfertigungsprojekts hängt von drei Säulen ab: der Auswahl von Materialien, die an Ihre Anwendungsanforderungen angepasst sind, der Konstruktion von Bauteilen, die Fabriken effizient fertigen können, und der Zusammenarbeit mit zertifizierten Blechbauern, deren Fähigkeiten Ihren Qualitätsstandards entsprechen.

Wesentliche Erkenntnisse für Ihr Fertigungsprojekt

Fassen wir alles Gelernte in handlungsorientierte Einblicke zusammen, gegliedert danach, an welchem Punkt Sie sich gerade befinden:

Wenn Sie sich noch mit den Verfahren beschäftigen:

- Verstehen Sie, dass Schneiden, Umformen, Stanzen und Fügen die vier grundlegenden Verfahrenskategorien darstellen – jedes beeinflusst die endgültige Qualität und die Kosten Ihres Bauteils unterschiedlich

- Erkennen Sie, dass das Laserschneiden bei Präzisionsarbeiten an dünnen bis mittleren Blechstärken führend ist, während Plasmaschneiden bei dickem Material wirtschaftlicher ist

- Denken Sie daran, dass AWS-zertifizierte Schweißer den industriellen Qualitätsstandard für geschweißte Baugruppen darstellen – überprüfen Sie dieses Zertifikat stets, wenn Schweißen relevant ist

Wenn Sie Materialien auswählen:

- Stimmen Sie die mechanischen Anforderungen, Umgebungseinflüsse und Budgetbeschränkungen auf die Materialeigenschaften ab, bevor Sie die Spezifikationen festlegen

- Edelstahl bietet unübertroffene Haltbarkeit für raue Umgebungen; Aluminium ermöglicht Gewichtseinsparungen; kaltgewalzter Stahl ist die kostengünstigste Option für den Innenbereich

- Blechdickenangaben in Gauge arbeiten umgekehrt – niedrigere Zahlen bedeuten dickere Materialien. Ein 10-Gauge-Blech misst etwa 3,4 mm, während 26-Gauge nur etwa 0,45 mm beträgt

Wenn Sie sich auf die Design-Optimierung konzentrieren:

- Halten Sie Innenumformradien mindestens gleich der Materialstärke, um Rissbildung zu vermeiden

- Platzieren Sie Löcher mindestens im Abstand von 2× der Materialstärke zu Biegestellen, um Verformungen zu vermeiden

- Geben Sie Standard-Lochgrößen und einheitliche Biegeradien vor, um Werkzeugkosten zu senken und die Produktion zu beschleunigen

- Binden Sie die Fertigungsdienstleister frühzeitig in Ihre Entwicklungsphase ein – Vorbeugen ist immer günstiger als Nacharbeiten

Wenn Sie bereit sind, einen Fertigungsdienstleister zu finden:

- Überprüfen Sie Zertifizierungen wie IATF 16949 für automobilspezifische Anwendungen und AWS-Schweißzertifizierungen für kritische Baugruppen

- Bereiten Sie die vollständige Dokumentation vor, einschließlich CAD-Dateien, maßstabsgetreuer Zeichnungen, Materialvorgaben und Oberflächenanforderungen, bevor Sie Angebote anfordern

- Bewerten Sie Fähigkeiten in der schnellen Prototypenerstellung, Angebotsbearbeitungszeiten und DFM-Unterstützung als Indikatoren professioneller Abläufe

- Erkundigen Sie sich nach der Verantwortungsübernahme, wenn etwas nicht wie geplant verläuft – dies offenbart das wahre Partnerschaftspotenzial

Den nächsten Schritt tun

Ihr professioneller Leitfaden für die Blechfertigung wäre nicht vollständig, ohne Sie auf konkrete Maßnahmen hinzuweisen. So gehen Sie je nach Ihren aktuellen Anforderungen weiter vor:

Für die Planung von Blechfertigungsprojekten:

Beginnen Sie damit, Ihre Anforderungen vollständig zu dokumentieren. Sammeln Sie Teilezeichnungen, Materialspezifikationen, Mengenschätzungen und zeitliche Erwartungen, bevor Sie einen Fertigungspartner kontaktieren. Laut branchenüblichen Best Practices verbessert das frühe Einbinden von Partnern in die Ideenphase – anstatt bis zur Fertigstellung der Konstruktionen zu warten – die Ergebnisse erheblich. Präzisionsfertiger können Empfehlungen geben, die sicherstellen, dass Ihre Vision umsetzbar bleibt und gleichzeitig Hindernisse minimiert werden.

Für kundenspezifische Blechfertigungsdienstleistungen:

Identifizieren Sie Fertigungspartner, deren Zertifizierungen und Fähigkeiten mit Ihrer spezifischen Anwendung übereinstimmen. Für Automotive-Stanzteile und präzise Metallbaugruppen bieten Hersteller wie Shaoyi (Ningbo) Metal Technology qualitätsgeprüfte Produkte nach IATF 16949 mit schnellem Prototypenbau innerhalb von 5 Tagen sowie umfassende DFM-Unterstützung – sodass Sie Konstruktionen schnell validieren können, bevor Sie in Produktionswerkzeuge investieren. Auch die 12-Stunden-Angebotsabwicklung zeigt eine betriebliche Effizienz, die Projektzeitpläne beschleunigt.

Für langfristige Fertigungspartnerschaften:

Die besten Lieferantenbeziehungen entwickeln sich zu echten Zusammenarbeiten. Behandeln Sie qualitativ hochwertige Fertigungspartner als Erweiterung Ihres Engineering-Teams. Teilen Sie Prognosen, geben Sie Feedback und investieren Sie in Kommunikationsinfrastruktur, die Projekte reibungslos verlaufen lässt. Unternehmen, die solche Partnerschaften pflegen, schneiden durchgängig besser ab als jene, die Fertigung als rein transaktionalen Einkauf betrachten.

Unabhängig davon, in welcher Phase Sie sich befinden: Professionelle Blechfertigung verwandelt flache Metallbleche in präzise Bauteile, die nahezu jede Branche antreiben. Das Wissen, das Sie hier erworben haben, ermöglicht es Ihnen, fundiertere Entscheidungen zu treffen, effektiver mit Fertigungspartnern zu kommunizieren und letztendlich bessere Teile schneller und zu geringeren Kosten zu erhalten. Jetzt ist es an der Zeit, dieses Wissen praktisch anzuwenden.

Häufig gestellte Fragen zur professionellen Blechfertigung

1. Was ist der Unterschied zwischen Blechherstellung und -fertigung?

Die Blechfertigung konzentriert sich auf die großtechnische Herstellung von Rohmetallblechen durch Walz- und Verarbeitungsprozesse. Bei der Blechbearbeitung werden diese Bleche durch Schneiden, Biegen, Stanzen und Fügen in kundenspezifische Bauteile umgewandelt. Professionelle Blechverarbeiter schließen diese Lücke, indem sie standardisierte Materialien übernehmen und maßgeschneiderte Lösungen erstellen, die spezifische technische Toleranzen und Konformitätsstandards erfüllen – Anwendungen reichen vom Automobil-Chassis bis zu HLK-Systemen.

2. Welche Zertifizierungen sollte ich bei einem professionellen Blechfertiger beachten?

Für automobiltechnische Anwendungen ist die IATF-16949-Zertifizierung unerlässlich, da sie prozessorientierte Qualitätsmanagementsysteme zur Fehlervermeidung validiert. AWS-Schweißzertifizierungen stellen sicher, dass Schweißer Industriestandards für Bleche bis zu einer Dicke von 6,07 mm entsprechen. ISO 9001 umfasst das allgemeine Qualitätsmanagement, während die ITAR-Zertifizierung für Anwendungen in der Verteidigungs- und Luftfahrtindustrie erforderlich ist. Fertigungsbetriebe wie Shaoyi (Ningbo) Metal Technology verfügen über die IATF-16949-Zertifizierung für präzise Automobil-Stanzteile und Baugruppen.

3. Welche Materialien werden häufig in der professionellen Blechbearbeitung verwendet?

Die gebräuchlichsten Materialien sind Edelstahl (304/316) für Korrosionsbeständigkeit in Lebensmittel- und Medizintechnik, Aluminium für leichte Bauteile in der Luft- und Raumfahrt sowie im Automobilbau, kaltgewalzter Stahl für kostengünstige Innenanwendungen, verzinkter Stahl für HLK-Anlagen und Außengehäuse sowie Kupfer für elektrische Komponenten. Die Materialauswahl hängt von mechanischen Anforderungen, Umweltbelastung, Umformbarkeit, Gewichtsbeschränkungen und Budgetvorgaben ab.

4. Was ist Design for Manufacturability (DFM) bei der Blechbearbeitung?

DFM-Prinzipien optimieren Konstruktionen für eine effiziente Fertigung und senken gleichzeitig die Kosten. Zu den wichtigsten Richtlinien gehören: Biegeradien mindestens so groß wie die Materialstärke halten, Bohrungen in einem Abstand von mindestens dem Zweifachen der Materialstärke zu Biegungen anordnen, Biegeentlastungsschnitte an Ecken vorsehen, Flansche mindestens 4-mal so groß wie die Materialstärke auslegen und Biegungen quer zur Walzrichtung orientieren. Professionelle Fertiger wie Shaoyi bieten umfassende DFM-Unterstützung, um potenzielle Probleme bereits vor der Produktion zu erkennen.

5. Wie bereite ich Spezifikationen vor, wenn ich ein Angebot für die Blechfertigung anfrage?

Erstellen Sie eine vollständige Dokumentation, einschließlich CAD-Dateien im STEP- oder IGES-Format, maßstabsgetreue 2D-Zeichnungen mit Toleranzen, Angaben zum Materialtyp und -qualität, Oberflächenanforderungen mit Beschichtungsdetails, Mengenschätzungen für Erst- und Jahresvolumen sowie Zeitrahmenangaben. Klare Spezifikationen beseitigen Unklarheiten, verhindern kostspielige Nacharbeit und ermöglichen es den Fertigern, schnell genaue Angebote abzugeben – einige professionelle Unternehmen bieten bei ordnungsgemäßer Dokumentation eine Angebotsbearbeitungszeit von 12 Stunden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —