Präzisionsmetallverarbeiter enthüllt: 8 Insider-Geheimnisse, die Käufer übersehen

Was präzise Metallbearbeitung wirklich bedeutet

Wenn Sie den Begriff „präzise Metallbearbeitung“ hören, was kommt Ihnen da in den Sinn? Wenn Sie sich Standard-Schweißereien oder allgemeine Metallverarbeitungsbetriebe vorstellen, übersehen Sie einen entscheidenden Unterschied, der gewöhnliche Fertigung von ingenieurmäßiger Produktion trennt. Der Unterschied liegt nicht nur in der Qualität – er liegt in Maßen, die so exakt sind, dass sie mit bloßem Auge unsichtbar bleiben.

Präzise Metallbearbeitung ist ein spezialisierter Fertigungsansatz, der Maßtoleranzen zwischen ±0,001 und ±0,010 Zoll erreicht, wobei fortschrittliche CNC-Ausrüstung, strenge Qualitätsmanagementsysteme und technisch geplante Konsistenz eingesetzt werden, um Bauteile herzustellen, bei denen bereits mikroskopisch kleine Abweichungen über Erfolg oder Versagen eines Produkts entscheiden können.

Dieser Artikel dient als umfassender Leitfaden zum Verständnis von Präzisions-Metallbearbeitern – egal, ob Sie ein Einkaufsprofi sind, der potenzielle Lieferanten bewertet, ein Ingenieur, der kritische Komponenten spezifiziert, oder jemand, der Karrieremöglichkeiten in diesem gefragten Bereich erkundet. Sie erhalten Insiderwissen, das die meisten Einkäufer übersehen, und erfahren genau, was herausragende Metallbearbeiter von den anderen unterscheidet.

Was präzise von standardmäßiger Fertigung unterscheidet

Stellen Sie sich eine Stahlplatte mit einer Dicke von 1 Zoll vor. Bei der Standardfertigung könnte diese Platte zwischen 0,970 und 1,030 Zoll dick ankommen – eine Abweichung von ±0,030 Zoll, die für Baukonstruktionen oder einfache Gehäuse vollkommen akzeptabel ist. Betrachten Sie nun dieselbe Platte, hergestellt von Präzisions-Metallbearbeitern: Die Dicke läge zwischen 0,995 und 1,005 Zoll, eine Toleranz von lediglich ±0,005 Zoll .

Diese sechsfache Verbesserung der Genauigkeit geschieht nicht zufällig. Präzisionsfertigung erfordert fortschrittliche Faserlasersysteme, robotergestützte CNC-Abkantpressen mit Winkelmesssystemen und Koordinatenmessmaschinen, die die Genauigkeit bei komplexen Geometrien überprüfen. Normale Werkstätten können diese Fähigkeiten mit Universalmaschinen einfach nicht replizieren.

Verständnis von Toleranznormen in der Metallbearbeitung

Toleranzen stellen die zulässige Grenze der Abweichung bei jedem gefertigten Bauteil dar. Hier zeigt sich die wahre Bedeutung der Metallpräzision: Unterschiedliche Verfahren erzielen deutlich unterschiedliche Ergebnisse.

Laut Branchennormen können Fräs- und Dreharbeiten Toleranzen von bis zu ±0,0001 Zoll erreichen, während Laserschneiden typischerweise ±0,005 bis ±0,010 Zoll je nach Materialdicke liefert. Zum Vergleich: Plasmaschneiden liegt bei ±0,010 bis ±0,020 Zoll oder Standard-Biegeoperationen bei ±0,010 bis ±0,030 Zoll.

Warum ist das wichtig für Sie? Weil eine Abweichung von 0,020 Zoll eine aerospacekomponente völlig unbrauchbar machen kann, während dieselbe Toleranz bei allgemeinen Baumaßnahmen unbemerkt bliebe. Die präzisionsfertigung hält typischerweise Toleranzen zwischen ±0,005 und ±0,010 Zoll bei komplexen Teilen ein – ein Standard, den die allgemeine Fertigung einfach nicht erreichen kann.

Die Investition in die Einhaltung dieser engen Toleranzen zahlt sich durch vermiedene Nacharbeit, kürzere Montagezeiten und Produkte aus, die genau wie vorgesehen funktionieren. Wie Sie in diesem Leitfaden feststellen werden, ist das Verständnis dieser Unterschiede das erste Geheimnis, das informierte Käufer von solchen unterscheidet, die teure Lektionen auf die harte Tour lernen.

Kernprozesse der Präzisions-Metallfertigung

Sie wissen also, was Toleranzen bedeuten – aber wie erfolgt präzise Metallverarbeiter wie können diese extrem engen Toleranzen tatsächlich erreicht werden? Die Antwort liegt in einer sorgfältig abgestimmten Kombination fortschrittlicher Verfahren, von denen jedes mit seinen besonderen Fähigkeiten zur Qualität des Endprodukts beiträgt. Das Verständnis dieser Kernverfahren hilft Ihnen dabei, potenzielle Lieferanten besser einzuschätzen und effektiver über Ihre Projektanforderungen zu kommunizieren.

Folgende sind die wichtigsten Fertigungsmethoden, die präzise Metallbearbeitungsprozesse definieren:

- CNC-Fräser: Computer-gesteuerte Fräs-, Dreh- und Bohrverfahren, bei denen Material mit einer Genauigkeit unter einem Tausendstel Zoll entfernt wird

- Laserschneiden: Hochleistungsstrahlen, die entlang programmierten Bahnen Material verdampfen und saubere Kanten ohne mechanischen Kontakt erzeugen

- Präzisionsstanzung: Kaltumformverfahren mit technisch ausgelegten Werkzeugen, um Metallteile mit hoher Geschwindigkeit und wiederholgenauer Präzision zu formen

- Schweiß: Fügeverfahren, die die Eigenschaften des Grundmaterials erhalten und gleichzeitig strukturelle Festigkeit gewährleisten

- Veredelungsoperationen: Oberflächenbehandlungen, die Bauteile schützen und die Maßgenauigkeit der Endprodukte erhöhen

CNC-Bearbeitung und computer-gesteuerte Präzision

Was macht CNC-Bearbeitung zur tragenden Säule präziser Metallverarbeiter? Es ist die Kombination aus computerisierter Steuerung und mechanischem Schneiden, die menschliche Variabilität aus dem Prozess eliminiert. Jede Bewegung des Schneidwerkzeugs folgt vorprogrammierten Anweisungen und führt denselben Pfad mit identischer Geschwindigkeit und Tiefe am ersten sowie am tausendsten Bauteil aus.

CNC-Fräsen hält beispielsweise Toleranzen von ±0,005 Zoll ein – etwa die Dicke eines einzelnen Blatt Papiers. Dieser 2D-Prozess bietet eine ähnliche Präzision wie herkömmliches Fräsen, ist jedoch für geeignete Anwendungen kostengünstiger. Die Technologie funktioniert, indem sie Ihre CAD-Datei in Maschinenbewegungen umwandelt und sicherstellt, dass genau das, was Sie entworfen haben, auch hergestellt wird.

Moderne Fertigungsanlagen für Präzisionsmetall verbinden mehrere CNC-Verfahren in einer einzigen Einrichtung. Ein Bauteil kann beispielsweise auf einer CNC-Drehmaschine mit Dreharbeiten beginnen, danach in ein Vertikales Bearbeitungszentrum für Fräsoperationen wechseln und schließlich Bohrungen und Gewindeschneiden erhalten – alles gesteuert durch integrierte Programmierung, die während des gesamten Prozesses konsistente Maßhaltigkeiten sicherstellt.

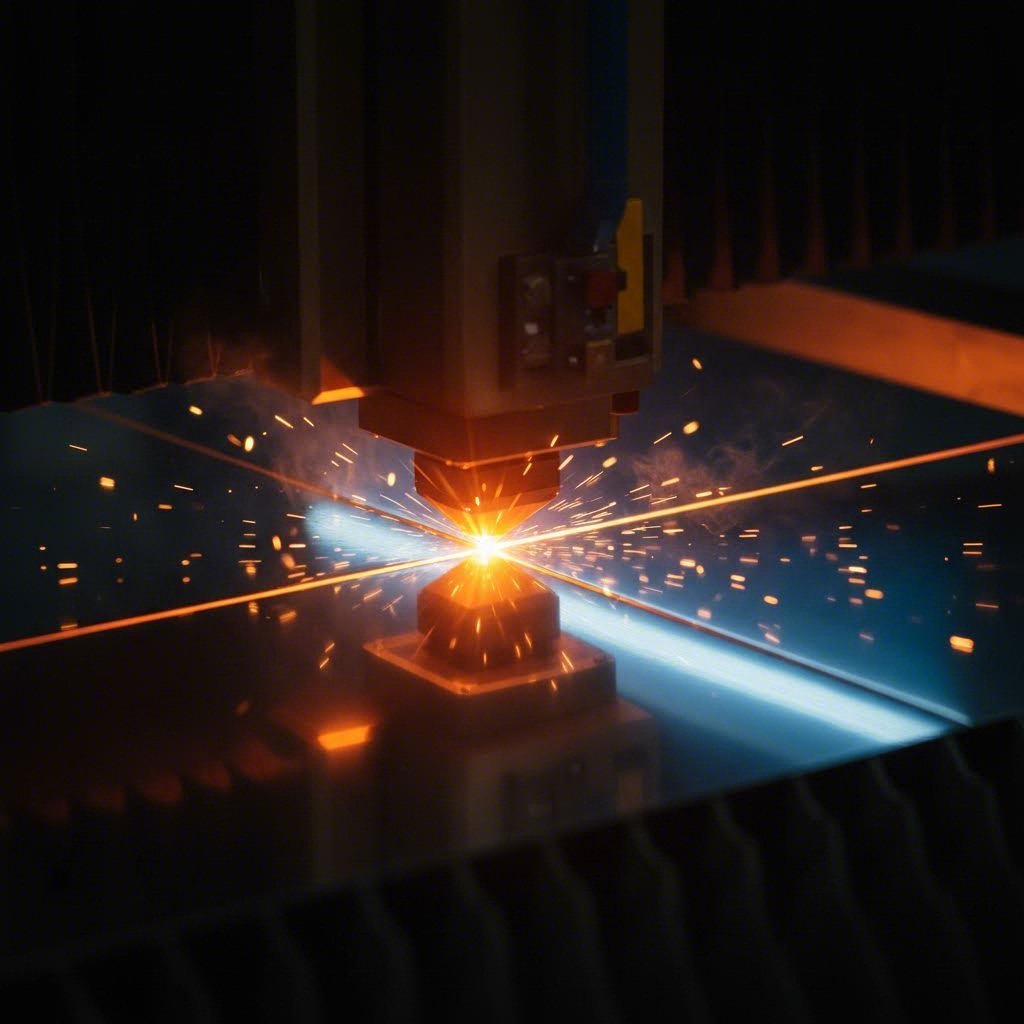

Laser-Ausschneiden für komplexe Bauteilgestaltung

Hört sich kompliziert an? Das Laserschneiden vereinfacht tatsächlich die Herstellung komplexer Geometrien, die herkömmliche Schneidverfahren an ihre Grenzen bringen würden. Mithilfe computergestützter numerischer Steuerung verdampft ein Hochleistungslaser Material entlang präzise programmierten Bahnen und hinterlässt hochwertige, fertige Kanten, ohne mechanische Beanspruchung durch physische Werkzeuge.

Die erreichbare Genauigkeit variiert je nach Materialtyp. Metalle weisen typischerweise Toleranzen von ±0,005 Zoll auf, während Kunststoffe und Holzmaterialien ungefähr ±0,009 Zoll erreichen. Bemerkenswert ist, dass diese Toleranzgenauigkeit unabhängig von der Größe der Merkmale bleibt – ob Sie ein 0,25-Zoll-Loch oder ein 6-Zoll-Profil schneiden, die ±0,005-Zoll-Genauigkeit bleibt konstant .

Einsatzgebiete reichen von Automobilteilen und Gehäusen für Elektronik über landwirtschaftliche Ausrüstung bis hin zu medizinischen Geräten. Die Technologie zeichnet sich durch die Herstellung komplexer Formen mit minimalem Rüstaufwand aus und eignet sich daher hervorragend sowohl für Prototypen als auch für Serienfertigung, wo Gestaltungsfreiheit wichtig ist.

Präzisionsstanzen und Kaltumformverfahren

Wenn tausende identische Bauteile mit hoher Geschwindigkeit gefertigt werden müssen, bietet das Präzisionsstanzen die Lösung. Dieses Kaltumformverfahren verwendet konstruierte Stempel und Pressen, um Bleche in gleichbleibende Formen zu bringen, und erreicht eine Wiederholgenauigkeit, die für Großserienfertigung höher ist als die des Laserschneidens allein.

Das Verfahren eignet sich besonders gut für Elektrowerkzeuge, Montagewinkel, Fahrwerkskomponenten und Befestigungslösungen. Im Gegensatz zu Schneidverfahren, bei denen Material entfernt wird, verformt das Stanzen das Material neu – das bedeutet, Sie zahlen nicht für Material, das als Ausschuss endet. Bei Produktionsmengen, bei denen sich die Werkzeugkosten auf Tausende von Teilen verteilen lassen, bietet das Stanzen oft den niedrigsten Preis pro Stück.

Schweiß- und Fügetechnologien

Präzisionsschweißen geht weit über das einfache Zusammenfügen zweier Metallteile hinaus. Fortschrittliche Verfahren wie WIG-Schweißen, Laserschweißen und robotergestütztes MIG-Schweißen ermöglichen es, Bauteile zu verbinden, während gleichzeitig enge Toleranzen in der gesamten Baugruppe eingehalten werden. Die Herausforderung besteht darin, die Wärmezufuhr zu kontrollieren, um Verzug und Verformungen zu vermeiden, die präzise bearbeitete Merkmale außerhalb der Spezifikation bringen würden.

Zu den Qualitätskontrollmaßnahmen beim Schweißen gehören die Echtzeitüberwachung von Parametern wie Stromstärke, Spannung und Vorlauftempo. Viele Präzisionsarbeiten verwenden Spannsysteme, die Bauteile während des Schweißvorgangs exakt ausgerichtet halten, und überprüfen anschließend die Maßhaltigkeit mithilfe von Koordinatenmessgeräten.

Nachbearbeitungsverfahren und deren Einfluss auf die Abmessungen

Hier ist etwas, das viele Käufer übersehen: Nachbearbeitungsschritte beeinflussen Ihre Endabmessungen. Beschichtungen sind nicht nur Oberflächenbehandlungen – sie fügen eine messbare Dicke hinzu, die in Ihren Konstruktionsspezifikationen berücksichtigt werden muss.

Laut Fertigungsdaten tragen unterschiedliche Beschichtungen unterschiedlich viel zu den Bauteilabmessungen bei:

- Mit einem Gehalt an Kohlenwasserstoffen von mehr als 0,5% trägt 0,0002 Zoll pro Seite bei

- Zinkplattierung: trägt 0,0003 Zoll pro Seite bei

- Mit einem Gehalt an Zellstoff von mehr als 0,01 GHT trägt 0,0002 bis 0,0009 Zoll pro Seite bei

- Pulverbeschichtung: trägt 0,002 bis 0,005 Zoll pro Seite bei

Stellen Sie sich ein Präzisionsbohrung vor, die für einen 0,250-Zoll-Stift ausgelegt ist. Wenn Sie dieses Teil pulverbeschichten, ohne die Beschichtungsstärke zu berücksichtigen, könnten bis zu 0,010 Zoll zum Lochdurchmesser hinzukommen – plötzlich wird aus Ihrem Presssitz ein Gleitsitz. Erfahrene Präzisionsmetallbauer berücksichtigen solche Faktoren bereits im Design-Review-Prozess vor Produktionsbeginn.

Das Verständnis dieser Wechselwirkungen zeigt, warum die Materialauswahl genauso wichtig ist wie die Prozessfähigkeit. Im nächsten Abschnitt werden die Metalle behandelt, mit denen Präzisionsmetallbauer am häufigsten arbeiten – und warum die richtige Materialwahl Ihr Projekt entscheidend beeinflussen kann.

Materialien, die von Präzisionsmetallbauern verwendet werden

Sie haben gesehen, wie fortschrittliche Verfahren enge Toleranzen erreichen – doch hier ist ein Geheimnis, das viele Käufer übersehen: Selbst die modernste CNC-Ausrüstung kann eine falsche Materialwahl nicht ausgleichen. Das von Ihnen gewählte Metall bestimmt grundlegend, welche Toleranzen erreichbar sind, wie Ihr Bauteil im Einsatz funktioniert und letztendlich was Ihr Projekt kostet. Präzisionsblechbearbeiter kennen diesen Zusammenhang genau, weshalb die Materialauswahl bereits zu Beginn jedes erfolgreichen Projekts erfolgt.

Stellen Sie sich das so vor: Die Auswahl eines Metalls für die präzise Fertigung ist vergleichbar mit der Wahl der Zutaten für ein Rezept. Jedes Metall bringt inhärente Eigenschaften mit, die es für bestimmte Anwendungen geeignet machen. Stärkere Metalle tragen höhere Lasten, während andere eine bessere Korrosionsbeständigkeit oder einen höheren Schmelzpunkt bieten. Das Verständnis dieser Eigenschaften hilft Ihnen, fundierte Entscheidungen zu treffen, anstatt teure Lektionen erst nach Produktionsbeginn zu lernen.

Edelstahl und Aluminium für Hochleistungsanwendungen

Wenn Käufer die Precision Sheet Metal Shop Inc. nach den am häufigsten verarbeiteten Materialien fragen, stehen zwei Werkstoffe immer ganz oben auf der Liste: Edelstahl und Aluminium. Diese Metalle dominieren die präzise Fertigung aus gutem Grund.

Edelstahl erwirbt sich seinen Ruf durch außergewöhnliche Festigkeit und Korrosionsbeständigkeit. Sorten wie Edelstahl 304 und 316 widerstehen einer Zersetzung in rauen Umgebungen und sind daher unverzichtbar für medizinische, lebensmittelverarbeitende und maritime Anwendungen. Laut branchenspezifikationen ist Edelstahl schwieriger zu bearbeiten als Aluminium – es erfordert mehr Zeit und spezielle Werkzeuge – bietet jedoch eine langfristige Haltbarkeit und strukturelle Integrität, die die Investition rechtfertigen.

Wie sieht es mit der erzielbaren Toleranz aus? Kaltgewalzter Edelstahl bietet engere Dicken-Toleranzen als warmgewalzte Alternativen. Bei Blechen mit einer Dicke unter 1,0 mm und einer Breite unter 1250 mm erreichen Verarbeiter typischerweise Dicken-Toleranzen von ±0,030 bis ±0,035 mm. Diese Konsistenz ist wichtig, wenn Bauteile gestapelt werden oder enge Passungen erforderlich sind.

Aluminium gilt aufgrund seiner geringen Masse, hervorragenden Bearbeitbarkeit und natürlichen Korrosionsbeständigkeit als die vielseitigste Wahl in der Präzisionsfertigung. Die Legierung 6061 vereint Festigkeit und Umformbarkeit in idealer Weise, während Aluminiumlegierung 7075 eine überlegene Festigkeit für Hochleistungsbauteile in der Luft- und Raumfahrt sowie im Automobilbau bietet. Da Aluminium sich leichter bearbeiten lässt als Stahl, ergeben sich oft kürzere Durchlaufzeiten und niedrigere Kosten pro Bauteil bei vergleichbaren Geometrien.

Kohlenstoffstahl und kaltgewalzte Alternativen

Brauchen Sie Festigkeit, ohne die Aufpreise für Edelstahl? Kohlenstoffstahl bietet eine attraktive Kombination aus mechanischen Eigenschaften, geringen Kosten und guter Bearbeitbarkeit. Sorten wie 1018 und 1045 bieten unterschiedliche Härtegrade, die sich für verschiedene Fräs- und Umformverfahren eignen. Penn-Metallverarbeiter empfehlen Kohlenstoffstahl häufig für strukturelle und industrielle Bauteile, bei denen die Korrosionsbelastung begrenzt ist oder Schutzbeschichtungen aufgebracht werden können.

Folgendes ist erwähnenswert: Das Walzverfahren beeinflusst die erzielbaren Toleranzen erheblich. Warmgewalzter Stahl – bei Temperaturen über 1.700 °F verarbeitet – weist größere Dickenabweichungen aufgrund unkontrollierter Abkühlung auf. Kaltgewalzter Stahl durchläuft zusätzliche Verarbeitungsschritte bei Raumtemperatur, wodurch Festigkeit, Oberflächenqualität und Maßgenauigkeit verbessert werden. Für Präzisionsanwendungen erweist sich kaltgewalztes Material in der Regel als den geringen Preiszuschlag wert.

Spezialmetalle für anspruchsvolle Umgebungen

Einige Anwendungen erfordern Materialien, die über die Standardoptionen hinausgehen. Kupfer, Messing und Titan füllen jeweils spezifische Nischen in der präzisen Fertigung.

Kupfer bietet hervorragende elektrische und thermische Leitfähigkeit, wodurch es für elektrische Kontakte, Wärmetauscher und industrielle Komponenten unverzichtbar ist. Obwohl weicher und leichter verformbar als Stahl, hält Kupfer enge Toleranzen ein und erreicht durch sorgfältige CNC-Bearbeitung ausgezeichnete Oberflächenqualitäten.

Messing kombiniert hervorragende elektrische Leitfähigkeit mit Korrosionsbeständigkeit und einem auffälligen goldähnlichen Aussehen. Über die Ästhetik hinaus lässt sich Messing außerordentlich gut bearbeiten – was den Werkzeugverschleiß reduziert und die Produktionseffizienz steigert. Elektrische Bauteile, Sanitärarmaturen und dekorative architektonische Elemente profitieren alle von der Messingbearbeitung.

Titan steht im Mittelpunkt in Luft- und Raumfahrt, Medizin und hochleistungsingenieurwesen aufgrund seiner außergewöhnlichen Festigkeits-zu-Gewichts-Verhältnis und Biokompatibilität. Ja, es ist schwierig zu bearbeiten und erfordert spezialisierte Werkzeuge. Doch wenn medizinische Implantate oder Flugwerkzeugkomponenten benötigt werden, rechtfertigen die einzigartigen Eigenschaften von Titan die zusätzliche Fertigungskomplexität.

Kriterien für die Materialauswahl, die Entscheidungen bestimmen

Wie leiten erfahrene Verarbeiter die Materialauswahl? Sie bewerten fünf grundlegende Eigenschaften anhand Ihrer Anforderungen:

- Zugfestigkeit: Die Kraft, die ein Metall aushält, ohne zu brechen – entscheidend für Bauteile unter hohen Belastungen

- Korrosionsbeständigkeit: Unverzichtbar bei Salzwasserbelastung, feuchten Umgebungen oder Kontakt mit Chemikalien

- Schweissbarkeit: Metalle, die sich leicht schweißen lassen, reduzieren Herstellungszeit und -kosten

- Bearbeitbarkeit: Wie leicht das Material mit Standardwerkzeugen bearbeitet werden kann, beeinflusst Durchlaufzeiten und Preise

- Duktilität und Umformbarkeit: Bestimmt, welche Formen erzielbar sind, ohne dass Risse oder Brüche entstehen

| Materialtyp | Wichtige Eigenschaften | Gemeinsame Anwendungen | Toleranzrealisierbarkeit |

|---|---|---|---|

| Edelstahl (304/316) | Hohe Festigkeit, hervorragende Korrosionsbeständigkeit, langlebig | Medizinische Geräte, Lebensmittelverarbeitung, Marineausrüstung | ±0,030 bis ±0,060 mm Dicke (kaltgewalzt) |

| Aluminium (6061/7075) | Leichtgewichtig, hervorragende Bearbeitbarkeit, korrosionsbeständig | Luft- und Raumfahrtkomponenten, Automobilteile, Gehäuse für Elektronik | ±0,03 bis ±0,24 mm Dicke je nach Blechstärke |

| Kohlenstoffstahl (1018/1045) | Hohe Festigkeit, kostengünstig, gute Bearbeitbarkeit | Strukturbauteile, Industriemaschinen, Verbindungselemente | ±0,17 bis ±0,46 mm Dicke (warmgewalzt) |

| Kaltgewalztes Stahlblech (SPCC) | Verbesserte Festigkeit, glatte Oberfläche, engere Toleranzen | Präzisionsbaugruppen, Automobilbleche, Haushaltsgeräte | ±0,05 bis ±0,22 mm Dicke |

| Kupfer | Hervorragende elektrische/thermische Leitfähigkeit, weich, formbar | Elektrische Kontakte, Wärmetauscher, Sammelschienen | Ausgezeichnete Toleranzeinhaltung bei CNC-Bearbeitung |

| Messing | Gute Leitfähigkeit, korrosionsbeständig, leicht zu bearbeiten | Elektrische Bauteile, Sanitärarmaturen, dekorative Teile | Geringer Werkzeugverschleiß ermöglicht gleichbleibende Präzision |

| Titan | Außergewöhnliches Festigkeits-Gewichts-Verhältnis, biokompatibel, korrosionsbeständig | Luft- und Raumfahrtstrukturen, medizinische Implantate, Hochleistungsengineering | Benötigt spezielle Werkzeuge; erreicht bei richtiger Einrichtung enge Toleranzen |

Beachten Sie, wie sich die Erreichbarkeit von Toleranzen je nach Material stark unterscheidet? Diese Unterschiede erklären, warum erfahrene Präzisionsfertiger die Materialauswahl besprechen, bevor sie Ihr Projekt anbieten. Die richtige Materialwahl optimiert Leistung, Fertigbarkeit und Kosten gleichzeitig.

Das Verständnis von Materialien ist unerlässlich – doch zu wissen, in welchen Branchen präzise Fertigung gefordert wird, verdeutlicht, warum diese Fähigkeiten so wichtig sind. Der nächste Abschnitt beleuchtet die Bereiche, in denen enge Toleranzen nicht nur erwünscht, sondern absolut notwendig sind.

Branchen, die auf präzise Metallfertigung angewiesen sind

Was Gelegenheitskäufer von sachkundigen Beschaffungsprofis unterscheidet, ist das Verständnis dafür, dass präzise Metallbearbeitung kein Luxus ist – sondern in bestimmten Branchen eine absolute Voraussetzung. Wenn eine Komponente in Ihrem Unterhaltungselektronikgerät ausfällt, steht Ihnen eine lästige Garantiereklamation bevor. Fällt jedoch eine Komponente in einem Flugzeug in 35.000 Fuß Höhe oder im Inneren eines menschlichen Körpers aus, sind die Folgen katastrophal. Diese Realität erklärt, warum bestimmte Sektoren Fertigungsfähigkeiten erfordern, die allgemeine Metallbearbeitung schlichtweg nicht liefern kann.

Die Branchen, die präzise Metallbearbeitung verlangen, weisen gemeinsame Merkmale auf: strikte behördliche Überwachung, Null-Toleranz gegenüber Ausfällen und Komponenten, bei denen mikroskopisch kleine Abweichungen darüber entscheiden, ob Produkte funktionieren oder Menschen zu Schaden kommen. Sehen wir uns an, was jeder Sektor fordert und warum Präzisionsfähigkeiten so entscheidend sind.

- Luft- und Raumfahrt und Verteidigung: Flugkritische Komponenten mit AS9100-Zertifizierungsanforderungen und FAA/EASA-Konformität

- Automobilindustrie: Fahrgestell, Aufhängung und strukturelle Teile, die IATF-16949-Qualitätssysteme erfordern

- Medizintechnik: Chirurgische Instrumente und Implantate, die den FDA-QSR- und ISO-13485-Normen unterliegen

- Elektronik: Gehäuse, Kühlkörper und Abschirmkomponenten mit EMI/RFI-Überlegungen

- Pharmazeutische und Lebensmittelverarbeitung: Hygieneausrüstung gemäß FDA-Vorgaben und hygienischen Konstruktionsstandards

Anforderungen an Luft- und Raumfahrt- sowie Verteidigungskomponenten

Wenn Sie Komponenten herstellen, die Flugzeuge am Fliegen halten und Verteidigungssysteme funktionsfähig machen, bleibt kein Raum für Fehler. Die Metallbearbeitung für die Luft- und Raumfahrt stellt eine der anspruchsvollsten Anwendungen für präzise Fertigung dar – und die Zertifizierungsanforderungen spiegeln diese Realität wider.

Laut Spezialisten für die Fertigung in der Luft- und Raumfahrt ist Präzision von größter Bedeutung, da komplexe Bauteile strengen Toleranzen und Qualitätsstandards entsprechen müssen, um die strukturelle Integrität und Zuverlässigkeit der Endprodukte sicherzustellen. Dies ist nicht nur Unternehmenskommunikation – es ist eine behördliche Vorgabe. Die Federal Aviation Administration (FAA) setzt die Federal Aviation Regulations durch, die Zertifizierung, Materialien, Qualitätsmanagement, Konstruktion und Sicherheitsprüfungen betreffen. Europäische Hersteller unterliegen einer vergleichbaren Aufsicht durch die Europäische Agentur für Flugsicherheit (EASA).

Welche Zertifizierungen sollten Sie prüfen, wenn Sie Zulieferer für die Luft- und Raumfahrt auswählen? Die AS9100-Zertifizierung gilt als Branchen-Goldstandard. Dieses Qualitätsmanagementsystem baut auf ISO 9001 auf, ergänzt jedoch um luftfahrtbezogene Anforderungen hinsichtlich Konfigurationsmanagement, Risikobewertung und Produktsicherheit. Um die AS9100-Zertifizierung zu erhalten, muss die Einhaltung strenger Herstellungs- und Qualitätsmanagementstandards nachgewiesen werden – nicht jeder Betrieb für präzise Metallbearbeitung erfüllt diese Anforderungen.

Die Materialauswahl hat in der Luft- und Raumfahrt besondere Bedeutung. Hersteller, die mit legierten Werkstoffen für die Luft- und Raumfahrt arbeiten, müssen die spezifischen Anforderungen an Oberflächenveredelung und Härteverfahren verstehen. Die Bauteile reichen von Flugzeugrahmen über Motorteile, Avioniksysteme bis hin zu strukturellen Elementen, bei denen ein Versagen keine Option ist. Zu den Verfahren, die diese Präzision ermöglichen, zählen CNC-Bearbeitung für enge Toleranzen, Laserschneiden für Geschwindigkeit und geringeren Materialabfall sowie zunehmend 3D-Druck für komplexe Geometrien und schnelles Prototyping.

Normen für die Herstellung von Medizinprodukten

Stellen Sie sich ein chirurgisches Instrument vor, das 0,015 Zoll länger ist als vorgesehen. In den meisten Branchen wäre diese Abweichung unerheblich. Im Operationssaal könnte sie jedoch den Unterschied zwischen einer erfolgreichen Operation und einer Gefährdung des Patienten ausmachen. Die Herstellung medizinischer Geräte erfordert präzise Fertigung, die durch umfassende Qualitätsmanagementsysteme abgesichert ist – und die FDA nimmt die Einhaltung dieser Vorschriften sehr ernst.

Die FDA klassifiziert medizinische Geräte in drei risikobasierte Kategorien, die jeweils unterschiedliche Herstellungsanforderungen vorschreiben:

- Klasse I (geringstes Risiko): Grundlegende Ausrüstung wie Untersuchungshandschuhe, die allgemeine Kontrollmaßnahmen und gute Herstellungspraktiken erfordern

- Klasse II (mittleres Risiko): Chirurgische Instrumente und Patientenüberwachungsgeräte, die eine 510(k)-Vormarkt-Anmeldung und umfassende Einhaltung des Qualitätsmanagementsystems erfordern

- Klasse III (höchstes Risiko): Lebenserhaltende Geräte wie implantierbare Herzschrittmacher, die eine Vormarktzulassung, klinische Studiendaten und die strengsten Herstellungsauflagen erfordern

Die Qualitätsmanagementsystem-Verordnung (Quality System Regulation, 21 CFR Teil 820) der FDA legt verbindliche Anforderungen fest, die präzise Fertigungsunternehmen verstehen müssen. Laut experten für die Einhaltung in der medizinischen Fertigung , wesentliche Elemente umfassen Design-Controls, Dokumentenmanagementsysteme, Prozessvalidierung und umfassende Rückverfolgbarkeit durch Gerätehistorienakten. Speziell für die Metallbearbeitung sind die Validierung von Schweißverfahren, Kontrollen der Wärmebehandlung sowie validierte Reinigungsverfahren erforderlich, die dokumentarisch nachweisen, dass konsistente Ergebnisse erzielt werden.

Die Materialüberlegungen unterscheiden sich erheblich von kommerziellen Anwendungen. Der Edelstahlwerkstoff 316L dominiert bei implantierbaren Geräten und chirurgischen Instrumenten aufgrund seiner Korrosionsbeständigkeit und Biokompatibilität. Titanlegierungen wie Ti-6Al-4V kommen dort zum Einsatz, wo sowohl Festigkeit als auch Eigenschaften zur Osseointegration erforderlich sind. Der entscheidende Unterschied zu kommerziellen Materialien? Vollständige Dokumentation – medizinische Qualitätsmetalle erfordern vollständige Prüfzeugnisse des Walzwerks, Chargennummern sowie Zertifizierungen der chemischen und mechanischen Eigenschaften, um chargenspezifische Rückrufaktionen bei Problemen ermöglichen zu können.

Was trägt die FDA-Konformität zu den Herstellungskosten bei? Rechnen Sie mit 15–30 % höheren Stückkosten im Vergleich zur kommerziellen Produktion sowie zusätzlicher Zeit für die Prozessvalidierung (in der Regel 6–12 Wochen) und Erstmustereinsicht. Die erste Fertigung von Medizinprodukten erfordert oft 10–18 Wochen gegenüber 4–6 Wochen für vergleichbare kommerzielle Komponenten.

Präzisionsanforderungen im Automobilbereich

Der Automobilsektor stellt präzise Metallverarbeiter vor besondere Herausforderungen: hohe Produktionsmengen, enge Kostenvorgaben und die Erwartung einer fehlerfreien Qualität. Ob bei der Herstellung von Fahrwerksteilen, Aufhängungskomponenten oder Strukturbaugruppen – Zulieferer im Automobilbereich müssen Präzision mit Fertigungseffizienz in Einklang bringen.

Die IATF-16949-Zertifizierung stellt den Qualitätsmanagementstandard der Automobilindustrie dar. Diese Spezifikation baut auf ISO 9001 auf und fügt branchenspezifische Anforderungen für die Freigabe von Serienteilen, Steuerpläne und Fehlermöglichkeits- und Einflussanalyse hinzu. Humanetics Precision Metal Works und ähnliche Zulieferer der Automobilindustrie investieren erheblich in die Aufrechterhaltung dieser Zertifizierungen, da große OEMs sie zur Lieferantenqualifizierung vorschreiben.

Fahrwerks- und Aufhängungskomponenten verdeutlichen, warum Präzision in automobilen Anwendungen entscheidend ist. Diese Teile sind während des Fahrzeugbetriebs kontinuierlichen Belastungen ausgesetzt – Vibrationen, Stoßbelastungen und Umwelteinflüssen. Die Maßgenauigkeit gewährleistet eine korrekte Passform bei der Montage, während gleichbleibende Materialeigenschaften langfristige Haltbarkeit sicherstellen. Komponenten, die außerhalb der Spezifikation liegen, führen zu Garantieansprüchen, Rückrufaktionen und beschädigten Lieferantenbeziehungen.

Elektronik und thermisches Management

Gehäuse für Elektronik und Bauteile zur Wärmeabfuhr stellen eine zunehmend wichtige Anwendung für die präzise Blechbearbeitung dar. Da Geräte immer kleiner und leistungsfähiger werden, gewinnt das thermische Management an Bedeutung – und Kühlkörper erfordern eine exakte Dimensionskontrolle, um korrekten Kontakt mit den Bauteilen herzustellen, die sie kühlen sollen.

Die Abschirmung gegen elektromagnetische Störungen (EMV/RFI) stellt zusätzliche Anforderungen an die Präzision. Die Wirksamkeit der Abschirmung hängt von der vollständigen Integrität des Gehäuses ab – Spalte oder ungenaue Passformen schaffen Leitungspfade für Störungen, wodurch der Schutzzweck untergraben wird. Hersteller dieser Komponenten müssen enge Toleranzen bei allen Fügeflächen einhalten und gleichzeitig einen ordnungsgemäßen Erdungskontakt sicherstellen.

Pharmazeutische und lebensmittelverarbeitende Anlagen

Wenn Ausrüstungen mit Lebensmitteln oder pharmazeutischen Inhaltsstoffen in Berührung kommen, reichen die behördlichen Anforderungen über die Maßgenauigkeit hinaus bis hin zum hygienischen Design. Die FDA-Konformität für Anlagen in der Lebensmittel- und Pharmaindustrie konzentriert sich darauf, Kontaminationen zu verhindern, eine gründliche Reinigung zu ermöglichen und Ansiedlungspunkte für Bakterien auszuschließen.

Oberflächengütespezifikationen in diesen Branchen gehen über das ästhetische Erscheinungsbild hinaus. Rauere Oberflächen bieten Bakterien Unterschlupf, die Reinigungsverfahren überstehen, wodurch Kontaminationsrisiken entstehen. Präzisionsfertiger, die Märkte für Lebensmittel und Pharmazeutika bedienen, geben oft genaue Werte für die Oberflächenrauheit (gemessen als Ra) vor und setzen spezielle Veredelungsverfahren ein, um hygienische Oberflächen zu erzielen. Geschweißte Verbindungen erhalten dabei besondere Aufmerksamkeit – unvollständige Durchschweißung oder raue Schweißnahtprofile erschweren die Reinigung und können die Produktsicherheit beeinträchtigen.

York Metal Fabricators Inc. und ähnliche regionale Hersteller, die diese Branchen bedienen, verfügen über Dokumentationssysteme, die Materialzertifizierungen, Reinigungsvalidierungen und Prozesskontrollen erfassen und somit den Anforderungen von FDA-Inspektionen genügen.

Bau- und Industrieanwendungen

Während Bau- und Industrieanwendungen größere Toleranzen als Luftfahrt oder Medizin zulassen, bietet präzise Fertigung dennoch erheblichen Mehrwert. Strukturelle Stahlverbindungen mit enger dimensionsgenauer Kontrolle reduzieren den Aufwand für Nacharbeiten vor Ort und gewährleisten die vorgesehenen Traglasten. Bauteile für Industrieanlagen mit konsistenten Abmessungen vereinfachen Wartung und Ersatzteilbeschaffung.

Der Unterschied liegt darin, wo Präzision entscheidend ist. Eine strukturelle Verbindung eines Gebäudes mag insgesamt eine Toleranz von ±0,030 Zoll akzeptieren, benötigt aber eine Genauigkeit von ±0,005 Zoll bei Bohrlochlöchern. Das Verständnis dieser nuancierten Anforderungen ermöglicht es den Fertigern, Präzisionsfähigkeiten dort einzusetzen, wo sie Mehrwert schaffen, ohne Bauteile dort überzubemühen, wo lockerere Toleranzen ausreichen.

Zu erkennen, in welchen Branchen Präzisionsfähigkeiten gefragt sind, hilft Ihnen, die Markterwartungen zu verstehen – doch zu wissen, wie man eine Karriere in diesem Bereich aufbaut, eröffnet verschiedene Möglichkeiten. Der nächste Abschnitt beleuchtet die Wege von Einstiegspositionen bis hin zu anerkannten Meisterqualifikationen im Metallbau.

Karrierewege in der präzisen Metallbearbeitung

Sie erwägen also eine Karriere im Bereich der präzisen Metallbearbeitung – aber wo beginnen Sie eigentlich? Im Gegensatz zu vielen anderen handwerklichen Berufen, bei denen die Wege oft unklar bleiben, bietet die präzise Metallbearbeitung einen strukturierten Aufstieg vom absoluten Anfänger bis zum national anerkannten Facharbeiter. Die Investition ist beträchtlich: typischerweise 4.000 Stunden praktische Ausbildung kombiniert mit formeller Unterrichtszeit. Der Lohn? Eine Qualifikation, die Türen in den Bereichen Luft- und Raumfahrt, Medizintechnik, Automobilindustrie und fortschrittliche Fertigung öffnet.

Was den meisten Karriere-Ratgebern verschwiegen wird: Die präzise Metallbearbeitung stellt einen mittleren Ausbildungsberuf dar, der die grundlegenden Fertigungskompetenzen stärkt und gleichzeitig spezialisierte Fähigkeiten im Lesen von Konstruktionsplänen, Bedienen von Werkzeugmaschinen und präzisen Messen aufbaut. Der Abschluss bedeutet nicht nur eine Beschäftigung – er ermöglicht den Aufstieg in Positionen wie Zerspanungsmechaniker, Qualitätsprüfer, CNC-Programmierer oder Schichtleiter.

Von der Einstiegsposition bis zum Meister der Fertigung

Wie sieht die Entwicklung vom Neuling zum anerkannten Fachmann tatsächlich aus? Das Aerospace Joint Apprenticeship Committee (AJAC) bietet einen der strukturiertesten verfügbaren Wege und ermöglicht eine klare Fortschrittsentwicklung über vier definierte Stufen:

- Schritt 1 (Stunden 0–1.000): Auszubildende der Einstiegsstufe verdienen 60 % des Gesellenlohns, während sie die Grundlagen der Feinbearbeitung und der Blechverarbeitung erlernen. Diese Grundlagenphase konzentriert sich auf das Lesen von technischen Zeichnungen, das Berechnen von Maßen und das Verständnis grundlegender Toleranzen mithilfe von Messschrauben und Schieblehren.

- Schritt 2 (Stunden 1.001–2.000): Die Lohnentwicklung auf 70 % des Gesellenlohns geht einher mit einer intensiveren Einbindung in CNC-Setup und -Betrieb. Die Auszubildenden beginnen damit, hochtechnisierte Schneidemaschinen zu programmieren und zu bedienen, und bauen ihre Kompetenz im Umgang mit Stanzpressen aus.

- Schritt 3 (Stunden 2.001–3.000): Bei 80 % des Gesellenlohns verlagert sich der Fokus auf Abkantpresse-Betrieb und Laserschneidtechnologie. Diese Phase legt besonderen Wert auf präzises Formen, Biegeberechnungen und das Verständnis der Materialeigenschaften, die die Ergebnisse der Fertigung beeinflussen.

- Schritt 4 (Stunden 3.001–4.000): Der abschließende Fortschritt auf 90 % der Gesellenstufe umfasst fortgeschrittene Inspektionstechniken, CAD/CAM-Operationen und umfassendes Materialwissen. Der Abschluss führt zur Berechtigung für die Gesellenzertifizierung.

Ausgehend vom von AJAC festgelegten Basislohn von 20,00 $ pro Stunde steigern sich die Auszubildenden vom Einstiegslohn von 12,00 $/Stunde auf 18,00 $/Stunde, bevor sie den vollständigen Gesellenstatus erreichen. Blechbauer in Oregon verdienen nach Abschluss der Ausbildung derzeit ein mindestens 34,80 $ pro Stunde —was ein erhebliches Verdienstpotenzial für alle darstellt, die den gesamten Ausbildungslehrgang absolvieren.

Fähigkeiten, die im Rahmen von Ausbildungsprogrammen erworben werden

Was genau lernen Sie während dieser 4.000 Stunden? Die strukturierte betriebliche Ausbildung gliedert sich in spezifische Kompetenzbereiche:

| Betriebliche Ausbildungs-Kompetenz | Ungefährer Stundenumfang | Erworbene Fähigkeiten |

|---|---|---|

| Schreinerarbeit | 100 | Beherrschung von Handwerkzeugen, Abmess- und Anreißtechniken, grundlegende Montage |

| Grundlagen der Blechbearbeitung | 1,100 | Materialhandhabung, Werksicherheit, Grundlagen der Fertigung |

| CNC-Rüstung und -Bedienung | 800 | Maschinenprogrammierung, Einrichtverfahren, Betriebsstörungen beheben |

| Locherpresse | 500 | Werkzeugrüstung, Materialzufuhr, Qualitätsprüfung |

| Abkantpresse | 500 | Biegeberechnungen, Werkzeugauswahl, Winkelmessung |

| Laser- und Schneidtechnologie | 200 | Laserbetrieb, Schneidparameter, Materialüberlegungen |

| Inspektion | 400 | Messgeräte, Toleranzprüfung, Qualitätsdokumentation |

| Materialien und Eigenschaften | 200 | Metalleigenschaften, Umformverhalten, Materialauswahl |

| CAD/CAM | 200 | Computerunterstütztes Design, Fertigungsprogrammierung, Dateiinterpretation |

Der Unterrichtsunterricht verläuft parallel zum betrieblichen Lernen. AJAC-Auszubildende absolvieren acht Kurse auf Hochschulniveau , von denen jeder aus 50 Stunden Vorlesung und praktischer Anwendung besteht. Die Kurse finden jeweils an einem Abend pro Woche statt – in der Regel dienstags, mittwochs oder donnerstags von 17:00 bis 21:00 Uhr –, sodass die Auszubildenden Vollzeit arbeiten können, während sie ihre Ausbildung vorantreiben.

Bildungsvoraussetzungen und erste Schritte

Fragen Sie sich, ob Sie qualifiziert sind? Die Anforderungen sind für motivierte Bewerber gut erreichbar:

- Abitur oder gleichwertiger Abschluss

- Mindestalter von 17 Jahren

- Körperliche Eignung für die beruflichen Anforderungen

- Mindestpunktzahl im COMPASS-Test, ASSET-Test, WOWI-Assessment oder Abschluss von Mathematik- und Englischkursen auf Hochschulniveau (Punktzahl von 90 oder höher)

Der Weg zur Einschreibung beinhaltet die Identifizierung eines Arbeitgebers, der mit Ausbildungsprogrammen zusammenarbeitet, die Genehmigung des Unternehmens zur Teilnahme und die Unterzeichnung eines Ausbildungsvertrags. Registrierte Auszubildende erhalten automatisch eine um 50 % reduzierte Studiengebühr, und mehr als die Hälfte der kooperierenden Arbeitgeber übernimmt die verbleibenden Studienkosten – wodurch die gesamte Ausbildung für viele Teilnehmer kostenlos wird.

Für diejenigen, die zusätzliche Qualifikationen anstreben, bieten Community Colleges wie Lane Community College programme an, die eine Ausbildung mit einem Associate Degree verbinden. Ihr Blechbearbeitungsprogramm erstreckt sich über vier Jahre mit jährlich 144 Stunden fachbezogener Schulung sowie 8.000 Stunden praktischer Berufserfahrung – was in der Berechtigung zur Prüfung zum Gesellen gemäß der Oregon Building Codes Division gipfelt.

Der Karriereweg ist klar, die Lohnentwicklung dokumentiert, und die Fähigkeiten, die Sie erwerben, öffnen Türen in mehrere Branchen hinein. Doch unabhängig davon, ob Sie eine Karriere aufbauen oder potenzielle Lieferanten bewerten, die Auswahl des richtigen Präzisions-Metallbearbeiters setzt voraus, zu wissen, was außergewöhnliche Betriebe von durchschnittlichen unterscheidet.

So bewerten und wählen Sie einen Präzisions-Metallbearbeiter aus

Sie haben Ihre Projektanforderungen definiert und verstehen, was präzise Metallbearbeitung beinhaltet – nun folgt die Entscheidung, die darüber bestimmt, ob Ihr Projekt erfolgreich wird oder zu einer kostspieligen Lektion. Die Auswahl des richtigen Fertigungspartners geht nicht nur darum, das niedrigste Angebot zu finden. Es geht darum, einen Hersteller zu identifizieren, dessen Fähigkeiten, Qualitätsmanagementsysteme und Kommunikationsstil genau auf Ihre spezifischen Anforderungen abgestimmt sind. Liegen Sie falsch, drohen Verzögerungen, Qualitätsprobleme und Kosten, die jede Einsparnis durch einen günstigeren Lieferanten bei Weitem übersteigen.

Der Bewertungsprozess erfordert die Prüfung von fünf entscheidenden Faktoren, auf die erfahrene Einkaufsprofis besonderen Wert legen: Branchenerfahrung, eigene Kapazitäten, ingenieurstechnische Unterstützung, Qualitätszertifizierungen sowie Skalierbarkeit und Kommunikation. Lassen Sie uns genau analysieren, worauf es in jedem Bereich ankommt.

Qualitätszertifizierungen, die zählen

Hier ist ein Insider-Geheimnis, das viele Käufer übersehen: Zertifizierungen sind nicht nur Logos auf einer Website – sie repräsentieren dokumentierte Systeme, die konsistente Ergebnisse sicherstellen. Unterschiedliche Branchen erfordern unterschiedliche Zertifizierungen, und die Zusammenarbeit mit einem Fertiger ohne entsprechende Nachweise kann dazu führen, dass Ihr Endprodukt für den Zielmarkt vollständig ausscheidet.

Welche Zertifizierungen sollten Sie prüfen? Laut qualitätsmanagementspezialisten bauen sowohl IATF 16949 (Automobil) als auch AS9100 (Luft- und Raumfahrt) auf der ISO 9001-Basis auf und ergänzen diese um branchenspezifische Anforderungen:

- ISO 9001: Der grundlegende Qualitätsmanagementstandard, der dokumentierte Prozesse und ein Engagement für kontinuierliche Verbesserung belegt

- IATF 16949: Automobil-spezifischer Standard, der auf die Verhinderung von Fehlern, die Reduzierung von Variationen und die Beseitigung von Verschwendung in Lieferketten ausgerichtet ist – verpflichtend für die meisten OEM-Zulieferer

- AS9100: Luft- und Raumfahrtstandard mit Schwerpunkt auf Konfigurationsmanagement, Risikobewertung und Produktsicherheit für flugtaugliche Komponenten

- ISO 13485: Standard für die Herstellung von Medizinprodukten, der die Einhaltung gesetzlicher Vorschriften und Designkontrollen behandelt

Der Unterschied ist von großer Bedeutung. Die Automobilzertifizierung (IATF 16949) legt besonderen Wert auf äußerst hohe Konsistenz bei hohen Stückzahlen, wobei Prozessverbesserungen sowie Zeit-/Kosteneinsparungen entscheidend sind. Die Luft- und Raumfahrtzertifizierung (AS9100) konzentriert sich primär darauf, flugtaugliche Teile mithilfe der erforderlichen Kontrollmechanismen herzustellen. Beide erfordern strenge Audits und kontinuierliche Compliance – keine einmaligen Errungenschaften.

Speziell für automobiltechnische Anwendungen, Hersteller wie Shaoyi (Ningbo) Metal Technology zeigt, wie die IATF 16949-Zertifizierung zusammen mit praktischen Fähigkeiten wie 5-Tage-Schnellprototypenerstellung und umfassender DFM-Unterstützung die Lieferkettenleistung für Fahrgestelle, Fahrwerke und Strukturbauteile beschleunigt.

Produktionskapazitäten und Lieferzeiten auswerten

Nicht alle Fertigungsbetriebe bieten gleichwertige Fähigkeiten – und ausgelagerte Tätigkeiten verursachen Lücken, die sich negativ auf Ihren Zeitplan und die Konsistenz der Qualität auswirken. Wenn ein Fertiger Metall intern schneidet, aber die Bearbeitung, Oberflächenveredelung oder Montage an Subunternehmer vergibt, drohen Verzögerungen, Kommunikationsprobleme und inkonsistente Qualitätsstandards.

Komplett- und integrierte Einrichtungen beschleunigen Ihr gesamtes Projekt unter einem Dach. Laut Analysten der Fertigungsindustrie sollten folgende Schlüsselfähigkeiten überprüft werden:

- Laser-, Plasma- oder Wasserstrahlschneiden

- CNC-Bearbeitung und -Drehen

- Präzisionsumformung und Biegen mit Abkantpresse

- WIG-/MAG-Schweißen und Roboterschweißen

- Pulverbeschichtung, Eloxieren oder andere Veredelungsoptionen

- Montage- und Testunterstützung

Moderne Ausrüstung und Automatisierung gewährleisten Wiederholgenauigkeit, Effizienz und Skalierbarkeit. Fragen Sie potenzielle Partner nach dem Alter ihrer Maschinen, Wartungsplänen und Reservekapazitäten. Ein Fertigungspartner, der veraltete Ausrüstung nahe der maximalen Kapazität betreibt, birgt Terminrisiken, von denen neuere, automatisierte Betriebe verschont bleiben.

Konstruktions- und Entwicklungsbetreuung

Erfolgreiche präzise Metallfertigung beginnt nicht an der Maschine – sie beginnt mit ingenieurstechnischer Zusammenarbeit. Die besten Fertiger prüfen Ihre Zeichnungen, CAD-Dateien, Toleranzen und funktionellen Anforderungen, bevor sie ein Angebot abgeben, und identifizieren mögliche Fertigungsherausforderungen, solange Lösungen noch kostengünstig sind.

Die Unterstützung bei der Konstruktion für die Fertigung (DFM) erweist sich als besonders wertvoll. Erfahrene Ingenieure erkennen Möglichkeiten, Konstruktionen so zu optimieren, dass sie kostengünstiger produziert werden können, ohne die Leistung einzuschränken. Dies kann bedeuten, alternative Biegereihenfolgen vorzuschlagen, die den Handhabungsaufwand reduzieren, Änderungen der Materialstärke zu empfehlen, die die Umformbarkeit verbessern, oder Toleranzangaben zu identifizieren, die für Ihre Anwendung enger sind als notwendig.

Erkundigen Sie sich beim Evaluieren von Partnern, ob sie folgende Leistungen anbieten:

- CAD/CAM-Unterstützung und Dateikompatibilität

- Prototypentest und -validierung

- Ingenieurberatung während der Entwurfsphase

- Empfehlungen zur Optimierung von Material und Konstruktion

Fertiger, die schnelle Angebotsbearbeitung anbieten – einige liefern Antworten innerhalb von 12 Stunden – zeigen damit ingenieurtechnische Kapazitäten, um Projekte zeitnah zu prüfen. Diese Reaktionsfähigkeit ist wichtig, wenn Sie Optionen vergleichen oder knappe Entwicklungszeiten einhalten müssen.

Erfahrung und Branchenkenntnisse

Jahre im Geschäft bedeuten tiefere Materialkenntnisse, optimierte Prozesse und die Fähigkeit, Herausforderungen vorauszusehen, bevor sie zu kostspieligen Problemen werden. Erfahrene Fertigungsbetriebe wissen, wie sich verschiedene Metalle – Aluminium, Edelstahl, Kohlenstoffstahl, Speziallegierungen – beim Schneiden, Umformen und Schweißen verhalten.

Bevor Sie einen Partner auswählen, recherchieren Sie:

- Wie lange fertigen sie bereits komplexe Metallteile?

- Verfügen sie über dokumentierte Erfahrung in Ihrer Branche oder bei ähnlichen Anwendungen?

- Können sie Fallstudien, Beispiele oder Kundenreferenzen bereitstellen?

Branchenspezifische Erfahrung ist besonders wichtig für regulierte Bereiche. Ein Fertigungsbetrieb mit Erfahrung in der präzisen Stahlfertigung für Bauprojekte in Roanoke, VA, könnte über die Dokumentationssysteme verfügen, die für die Herstellung medizinischer Geräte erforderlich sind. Umgekehrt könnten auf Luft- und Raumfahrt spezialisierte Betriebe Lösungen überdimensionieren, wo einfachere Ansätze ausreichend wären.

Skalierbarkeit und Kommunikationsstandards

Ihr idealer Partner unterstützt sowohl aktuelle Prototypen-Anforderungen als auch zukünftige Produktionsmengen, ohne Kompromisse bei der Qualität einzugehen. Prüfen Sie, ob Fertigungspartner von einzelnen Prototypen bis hin zu vollständigen Serienproduktionen skalieren können – und ob ihre Qualitätsmanagementsysteme auch bei Mengenschwankungen konsistent bleiben.

Transparente Kommunikation verhindert kostspielige Überraschungen. Zuverlässige Fertigungspartner bieten von Anfang an klare Zeitpläne, proaktive Projektupdates und realistische Erwartungen. Fragen Sie nach ihren Kommunikationsprotokollen: Haben Sie einen dedizierten Projektansprechpartner? Wie oft erhalten Sie Statusberichte? Wie gehen sie mit Designänderungen oder unvorhergesehenen Problemen um?

| Bewertungskriterien | Was zu beachten ist | Warum es wichtig ist |

|---|---|---|

| Qualitätszertifizierungen | ISO 9001 als Grundlage; IATF 16949 für die Automobilindustrie; AS9100 für Luft- und Raumfahrt; ISO 13485 für Medizinprodukte | Zertifizierungen belegen dokumentierte Qualitätsmanagementsysteme und branchenspezifische Konformität – häufig zwingend erforderlich für die Lieferantenqualifikation |

| Eigene Fertigungskapazitäten | Komplette Dienstleistungen aus einer Hand, von Schneiden über Oberflächenbearbeitung bis zur Montage | Reduziert Durchlaufzeiten, verbessert die Kommunikation und gewährleistet einheitliche Qualitätsstandards während der gesamten Produktion |

| Technische Unterstützung | DFM-Beratung, CAD/CAM-Fähigkeiten, Prototypentest, Materialempfehlungen | Frühzeitige ingenieurtechnische Zusammenarbeit erkennt Probleme, solange Lösungen noch kostengünstig sind; optimiert Konstruktionen hinsichtlich der Fertigungsgerechtheit |

| Branchenerfahrung | Dokumentierte Projekte in Ihrem Sektor; Verständnis für branchenspezifische Standards und Materialien | Erfahrene Fertigungspartner erkennen Herausforderungen frühzeitig, verstehen regulatorische Anforderungen und liefern geeignete Lösungen |

| ProduktionsSkalierbarkeit | Kapazitäten sowohl für Prototypen als auch für Serienproduktion; moderne Ausrüstung mit Reserven | Stellt sicher, dass Ihr Lieferant mit Ihren wachsenden Anforderungen Schritt halten kann, ohne dass die Qualität leidet oder sich die Durchlaufzeiten stark verlängern |

| Leistung bezüglich Durchlaufzeit | Schnelle Prototypenerstellung (innerhalb von 5 Tagen oder schneller); schnelle Angebotserstellung (12–24 Stunden); realistische Produktionsplanung | Vorteile bei der Markteinführungsgeschwindigkeit; reaktionsschnelle Partner passen sich an sich ändernde Anforderungen an, ohne den Zeitplan zu gefährden |

| Kommunikationsqualität | Dedizierte Projektansprechpartner; proaktive Updates; klare Eskalationsverfahren | Transparente Kommunikation verhindert unerwartete Probleme und sorgt dafür, dass Projekte vom Konzept bis zur Auslieferung auf Kurs bleiben |

Beachten Sie: Die Auswahl eines Fertigungspartners ist keine reine Einkaufsentscheidung – es ist eine langfristige Investition in die Leistungsfähigkeit und Zuverlässigkeit Ihres Produkts. Der richtige Partner bringt ingenieurtechnisches Know-how, fortschrittliche Technologie, zertifizierte Qualitätsmanagementsysteme und kooperative Kommunikation ein, die über den reinen Metallwert hinaus Mehrwert schaffen.

Das Verständnis der Bewertungskriterien liefert Ihnen den Rahmen für die Lieferantenauswahl. Doch genau zu wissen, was jede Zertifizierung erfordert – und warum bestimmte Branchen sie verlangen – hilft Ihnen dabei, im Rahmen der Anbieterbewertung die richtigen qualifizierenden Fragen zu stellen.

Qualitätszertifizierungen und Branchenstandards

Sie haben gelernt, wie man potenzielle Fertigungspartner bewertet – doch genau hier scheitern viele Einkäufer: dem Verständnis, was diese Zertifizierungslogos tatsächlich bedeuten. Eine ISO-9001-Zertifizierung, die an der Wand einer Produktionsstätte hängt, sagt etwas grundlegend anderes aus als eine IATF-16949- oder AS9100-Zertifizierung. Die Kenntnis des Unterschieds hilft Ihnen dabei, bessere Qualifizierungsfragen zu stellen und Lieferanten zu vermeiden, deren Zertifizierungen nicht Ihren Anwendungsanforderungen entsprechen.

Stellen Sie sich Zertifizierungen als dokumentierten Nachweis vor, dass ein Unternehmen für präzise Metallbearbeitung bestimmte Systeme, Prozesse und Kontrollen aufrechterhält. Laut Experten für Fertigungszertifizierungen zeigen Qualitätszertifizierungen das Engagement gegenüber dem Kunden und dem Berufsfeld, hochwertige Komponenten herzustellen, und bieten Käufern zusätzliche Sicherheit, dass die gefertigten Teile alle Anforderungen erfüllen.

So sieht die Zertifizierungslandschaft aus, die Sie verstehen müssen:

- ISO 9001: Universeller Qualitätsmanagement-Grundstandard, anwendbar in allen Branchen

- IATF 16949: Branchenspezifischer Automobilstandard, der auf ISO 9001 basiert und Anforderungen an die Lieferkette enthält

- AS9100: Luft- und Raumfahrt-Zertifizierung mit Schwerpunkt auf Sicherheit, Konfigurationsmanagement und Rückverfolgbarkeit

- ISO 13485: Standard für die Herstellung von Medizinprodukten, der auf regulatorische Konformität und Patientensicherheit ausgerichtet ist

- ISO 14001: Umweltmanagementsysteme für nachhaltige Betriebsabläufe

Verständnis von IATF 16949 für Automobilanwendungen

Warum benötigt die Automobilindustrie eine eigene Zertifizierung über die allgemeine ISO 9001 hinaus? Weil Automobilzulieferketten mit Mengen und Konsistenzgraden arbeiten, die spezialisierte Kontrollen erfordern. Die IATF 16949 wurde vom International Automotive Task Force speziell zur Erfüllung dieser besonderen Anforderungen entwickelt.

Nach fachleuten für Industriezertifizierungen , dieser globale Qualitätsmanagemenstandard ist speziell auf die Automobilindustrie zugeschnitten, baut auf ISO 9001 auf und umfasst zusätzliche Anforderungen an Produktentwicklung, Produktionsprozesse, Verbesserung und kundenspezifische Standards.

Was erfordert die IATF-16949-Zertifizierung tatsächlich? Hersteller müssen nachweisen:

- Fehlervorbeugungssysteme, die Probleme erkennen, bevor sie die Montagelinien erreichen

- Programme zur Verringerung von Variationen, um dimensionsbedingte Unbeständigkeiten zwischen Produktionsläufen zu minimieren

- Initiativen zur Abfallvermeidung, die kontinuierliche Kostensenkungen vorantreiben

- Einhaltung kundenspezifischer Anforderungen gemäß den Spezifikationen großer OEMs

- Umsetzung des Advanced Product Quality Planning (APQP)

- Fähigkeiten zur Erstellung von Production Part Approval Process (PPAP)-Dokumentation

Für Einkäufer signalisiert die IATF-16949-Zertifizierung, dass ein Hersteller die Anforderungen der Serienproduktion versteht, bei der bereits jede Zehntelprozent-Einsparung bei Ausschuss Tausende fehlerhafte Teile vermeiden kann. Große Automobil-OEMs – wie Ford, GM, Toyota, Volkswagen – verlangen diese Zertifizierung in der Regel als Mindestvoraussetzung für die Lieferantenzulassung.

Zertifizierungsanforderungen für Luft- und Raumfahrt sowie Medizinprodukte

Luft- und Raumfahrt sowie medizinische Anwendungen teilen eine entscheidende Eigenschaft: Bauteilversagen kann Menschenleben kosten. Diese Tatsache führt dazu, dass Zertifizierungsanforderungen gestellt werden, die weitaus strenger sind als allgemeine Fertigungsstandards.

AS9100 für Luft- und Raumfahrt

Die AS9100-Zertifizierung ist spezifisch für die Luft- und Raumfahrtindustrie und Flugzeugteile. Laut Zertifizierungsbehörden besagt diese Zertifizierung im Wesentlichen, dass die Teile die Anforderungen an Sicherheit, Qualität und hohe Standards der Luftfahrtindustrie erfüllen.

Was unterscheidet AS9100 von allgemeinen Qualitätsstandards? Die Luft- und Raumfahrt-Zertifizierung ergänzt Anforderungen hinsichtlich:

- Konfigurationsmanagement, das sicherstellt, dass jede Bauteilversion verfolgt und kontrolliert wird

- Risikobewertungsprotokolle, die mögliche Ausfallarten vor der Produktion identifizieren

- Produktsicherheitsüberprüfung in mehreren Produktionsphasen

- Vollständige Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Bauteil

- Dokumentation der Erstbemusterung (First Article Inspection, FAI) für neue Teile

- Besondere Prozesskontrollen für Tätigkeiten wie Wärmebehandlung und Schweißen

Die Spezifizität besteht aufgrund der hohen technischen Anforderungen, die für Sicherheit und Konformität in der Luftfahrt notwendig sind. Ein Hersteller, der die AS9100-Zertifizierung erlangt hat, weist Fähigkeiten nach, die allgemeine Metallbearbeitungsunternehmen einfach nicht besitzen.

ISO 13485 für Medizinprodukte

Die Herstellung von Medizinprodukten unterliegt ebenso strengen, aber deutlich unterschiedlichen Anforderungen. ISO 13485 stellt sicher, dass alle Medizinprodukte unter Berücksichtigung der Sicherheit entworfen und hergestellt werden, wobei umfassende Prüfungen einen wichtigen Teil der Zertifizierung bilden.

Diese Zertifizierung berücksichtigt gezielt die besonderen Anforderungen der Medizinbranche und legt Priorität auf hochwertige Komponenten. Die Sicherheit und das Wohlergehen von Patienten stehen an erster Stelle, weshalb ISO 13485 unerlässlich ist, um Risiken zu minimieren und Leben zu schützen. Zu den wichtigsten Anforderungen gehören:

- Designkontrollen, die dokumentieren, wie Geräte die Anforderungen für den bestimmungsgemäßen Gebrauch erfüllen

- Prozessvalidierung, die belegt, dass Herstellungsverfahren konsistente Ergebnisse liefern

- Sterilitäts- und Biokompatibilitätsprüfung für Komponenten, die mit dem Patienten in Kontakt kommen

- Vollständige Gerätehistorie-Aufzeichnungen zur verfolgungssicheren Zuordnung nach Chargen

- Beschwerdemanagement- und Meldesysteme für unerwünschte Ereignisse

- Lieferantenqualifizierungsprogramme für kritische Materialquellen

ISO 9001: Die Grundlage, auf der alles aufbaut

Bevor man sich mit spezialisierten Zertifizierungen beschäftigt, sollte man erkennen, dass ISO 9001 als Baseline dient. Laut ISO-Zertifizierungsexperten wird ISO 9001 als die universellste Form der Fertigungszertifizierung angesehen, die branchenübergreifend und in Unternehmen jeglicher Größe Anwendung findet.

Diese grundlegende Zertifizierung legt die Voraussetzungen für ein wirksames Qualitätsmanagementsystem fest. Durch die Erlangung dieser Zertifizierung bestätigt ein Unternehmen, dass seine Produkte oder Dienstleistungen den Erwartungen der Kunden sowie den gesetzlichen und behördlichen Anforderungen entsprechen. Zu den zentralen Elementen von ISO 9001 gehören:

- Dokumentiertes Qualitätsmanagementsystem mit definierten Prozessen

- Management-Verpflichtung zu Qualitätszielen

- Kundenorientierung im gesamten Betriebsablauf

- Mechanismen zur kontinuierlichen Verbesserung

- Entscheidungsfindung auf Basis von Nachweisen

- Interne Audit-Programme zur Überprüfung der Einhaltung

Für die präzise Metallbearbeitung weist die ISO 9001-Zertifizierung auf ein grundlegendes Qualitätsbewusstsein hin – sie ist jedoch häufig für regulierte Branchen unzureichend. Man sollte sie als Einstiegskarte betrachten: notwendig, aber nicht ausreichend für Anwendungen in Luftfahrt, Automobilindustrie oder Medizintechnik.

Umwelt- und Sicherheitszertifizierungen

Über das Qualitätsmanagement hinaus streben verantwortungsbewusste Fertiger zunehmend Umwelt- und Sicherheitszertifizierungen an, die operative Exzellenz belegen.

ISO 14001 konzentriert sich auf Umweltmanagementsysteme und bietet Organisationen einen strukturierten Rahmen, um ihre umweltbezogenen Verpflichtungen zu erfüllen. Laut Zertifizierungsspezialisten besteht das Hauptziel dieses Standards darin, schädliche Umweltauswirkungen zu verringern, einschließlich Luftemissionen, Abfallwirtschaft und Ressourcennutzung.

ISO 45001 behandelt das Management von Arbeitssicherheit und Gesundheitsschutz – besonders relevant in der Metallverarbeitung, wo gefährliche Prozesse ein systematisches Risikomanagement erfordern. Diese Zertifizierung hilft Organisationen, Maßnahmen zur Steuerung von Sicherheits- und Gesundheitsrisiken zu etablieren, die Arbeitnehmer schützen und gleichzeitig die betriebliche Effizienz verbessern.

Für Käufer signalisieren diese Zertifizierungen, dass die Verarbeiter sich für nachhaltige Abläufe und das Wohlergehen der Mitarbeiter einsetzen – Faktoren, die für die Qualifizierung der Lieferkette und Initiativen zur unternehmerischen Verantwortung zunehmend wichtig sind.

Was die Zertifizierungen für Ihre Kaufentscheidung bedeuten

Wie sollten Sie dieses Zertifizierungswissen bei der Lieferantenbewertung anwenden? Ordnen Sie die Zertifizierungsanforderungen Ihrer Anwendung zu:

| Ihre Branche | Erforderliche Zertifizierungen | Warum es wichtig ist |

|---|---|---|

| Automotive OEM oder Tier 1 | IATF 16949 (zwingend erforderlich), ISO 14001 (häufig erforderlich) | Die meisten Automobilhersteller qualifizieren Lieferanten nicht ohne branchenspezifische Zertifizierung |

| Kommerzielle Luft- und Raumfahrt | AS9100 (zwingend erforderlich), Nadcap für besondere Prozesse | Die Einhaltung von FAA/EASA erfordert dokumentierte Qualitätsmanagementsysteme |

| Medizintechnik | ISO 13485 (zwingend erforderlich), FDA-Registrierung | Für regulatorische Zulassungsverfahren ist eine zertifizierte Produktion erforderlich |

| Allgemeine Industrie | ISO 9001 (empfohlen) | Zeigt ein grundlegendes Qualitätsengagement ohne branchenspezifische Anforderungen |

| Verteidigung/Regierung | AS9100 oder ITAR-Registrierung, abhängig von der Anwendung | Öffentliche Aufträge schreiben häufig Zertifizierungsanforderungen vor |

Beachten Sie: Zertifizierungen erfordern eine kontinuierliche Einhaltung, nicht nur eine einmalige Erreichung. Fragen Sie potenzielle Lieferanten nach den Daten ihrer letzten Audits, identifizierten Abweichungen und umgesetzten Korrekturmaßnahmen. Die aktive Pflege der Zertifizierung zeigt echtes Engagement statt bloßer Papierevidenz.

Das Verständnis der Zertifizierungsanforderungen ermöglicht Ihnen fundierte Lieferantenauswahlen – die Umsetzung dieses Wissens erfordert jedoch die Zusammenarbeit mit Fertigern, deren Fähigkeiten Ihren spezifischen Anforderungen entsprechen.

Einstieg in die präzise Metallbearbeitung

Sie haben nun das Insiderwissen kennengelernt, das informierte Käufer von denen unterscheidet, die teure Lektionen durch Versuch und Irrtum lernen. Ob Sie Bauteile für eine kritische Luftfahrtanwendung beschaffen, Automobilzulieferer bewerten oder eine Karriere im Bereich der fortschrittlichen Fertigung in Betracht ziehen – die Grundlagen bleiben gleich: Die präzise Metallbearbeitung erfordert spezialisierte Fähigkeiten, dokumentierte Qualitätsmanagementsysteme und kooperative Partnerschaften, die weit über rein transaktionale Einkaufsbeziehungen hinausgehen.

So verstehen es die erfolgreichsten Einkaufsprofis und Karriereinteressierten: Der Fertigungspartner, den Sie wählen – oder der Arbeitgeber, dem Sie beitreten –, bestimmt die Ergebnisse über viele Jahre hinweg mit. Ein Fertiger ohne geeignete Zertifizierungen, ingenieurstechnische Kompetenz oder Kommunikationsdisziplin verursacht Probleme, die sich im Laufe der Zeit häufen. Umgekehrt beschleunigt die richtige Partnerschaft die Entwicklungszeiten, senkt die Gesamtkosten und liefert Bauteile, die exakt wie vorgesehen funktionieren.

Der wahre Wert der Zusammenarbeit mit erfahrenen Präzisionsmetallbearbeitern liegt nicht in dem Metall, das sie schneiden, sondern in der ingenieurstechnischen Expertise, den Qualitätsmanagementsystemen und der kollaborativen Problemlösung, die sie während des gesamten Projektzyklus einbringen.

Den nächsten Schritt auf Ihrer Fertigungsreise gehen

Bereit, das Gelernte anzuwenden? Ihr weiterer Weg hängt davon ab, ob Sie Komponenten beschaffen oder eine Karriere aufbauen.

Für B2B-Käufer und Ingenieure:

- Definieren Sie Ihre Toleranzanforderungen, bevor Sie Angebote anfordern – die Kosten für Präzisionsfertigung variieren erheblich je nach Maßvorgaben

- Überprüfen Sie, ob die Zertifizierungen mit Ihrer Branche übereinstimmen: IATF 16949 für die Automobilindustrie, AS9100 für Luft- und Raumfahrt, ISO 13485 für Medizinprodukte

- Bewerten Sie die hauseigenen Fertigungskapazitäten, um die Komplexität der Lieferkette und Kommunikationslücken zu minimieren

- Fordern Sie frühzeitig eine DFM-Beratung an – die Zusammenarbeit im Engineering verhindert kostspielige Neukonstruktionen in späteren Phasen

- Prüfen Sie die Skalierbarkeit von Prototypenmengen bis hin zu Serienvolumina

- Bestätigen Sie Lieferfristen und Kommunikationsprotokolle, bevor Sie sich verpflichten

Für Berufseinsteiger:

- Erkunden Sie strukturierte Ausbildungsprogramme, die 4.000 Stunden praktische Berufserfahrung mit begleitendem Unterricht bieten

- Zielen Sie auf Arbeitgeber ab, die mit registrierten Ausbildungsorganisationen zusammenarbeiten, um Unterstützung bei Studiengebühren und Lohnfortschritt zu erhalten

- Entwickeln Sie grundlegende Fähigkeiten im Lesen von technischen Zeichnungen, in präziser Messtechnik und CNC-Betrieb

- Streben Sie eine Gesellenprüfung an, um den Aufstieg in Rollen wie Maschinist, Qualitätsinspektor oder Führungskraft zu ermöglichen

- Erwägen Sie spezialisierte Zertifizierungen, die auf stark nachgefragte Bereiche wie Luft- und Raumfahrt oder Medizintechnik ausgerichtet sind

Kontakt zu einem geeigneten Präzisionsfertiger aufnehmen

Für Unternehmen, die präzise Fertigungsdienstleistungen suchen, gilt sofort das erlernte Bewertungsmodell. Beginnen Sie damit, Fertiger auszuwählen, deren Zertifizierungen, Fähigkeiten und Branchenerfahrung mit Ihren Anwendungsanforderungen übereinstimmen. Fordern Sie detaillierte Angebote an, die eine technische Prüfung beinhalten – Fertiger, die ohne Verständnis Ihrer Zeichnungen bieten, liefern oft später unerwartete Ergebnisse.

Moderne Fertiger unterscheiden sich durch Reaktionsgeschwindigkeit und umfassende Unterstützung. Achten Sie auf Partner, die schnelle Prototypenfertigung anbieten, um Entwicklungszyklen zu verkürzen – einige Hersteller liefern funktionale Prototypen innerhalb von fünf Tagen und ermöglichen so schnellere Designiterationen. Auch die Bearbeitungszeit für Angebotsanfragen ist entscheidend: Fertiger wie Shaoyi (Ningbo) Metal Technology bieten Antwortzeiten von 12 Stunden mit umfassender DFM-Unterstützung, was die technische Kompetenz und Kundenorientierung zeigt, die Premium-Lieferanten von Standardanbietern unterscheidet.

Prioritieren Sie für automotive Anwendungen speziell Hersteller mit IATF-16949-Zertifizierung und nachgewiesener Erfahrung in Fahrwerk, Aufhängung und strukturellen Komponenten. Die Kombination aus zertifizierten Qualitätsmanagementsystemen, schnellen Prototypenfertigungsmöglichkeiten und automatisierter Serienproduktionskapazität positioniert Ihre Lieferkette sowohl für Entwicklungsschnelligkeit als auch für Produktionsumfang.

Egal, ob Sie ein neues Produkt auf den Markt bringen, eine bestehende Lieferkette optimieren oder eine Karriere im Bereich der fortschrittlichen Fertigung aufbauen – die präzise Metallbearbeitung bietet Chancen für alle, die in das Verständnis ihrer Anforderungen investieren. Die in diesem Leitfaden erläuterten Geheimnisse – Grundlagen der Toleranzen, Prozessfähigkeiten, Materialauswahl, Zertifizierungsanforderungen und Bewertungskriterien – befähigen Sie, Entscheidungen zu treffen, die zum Erfolg führen, anstatt teure Fehler machen zu müssen.

Ihr nächster Schritt? Wenden Sie dieses Wissen an. Bewerten Sie Ihre derzeitigen Lieferanten anhand der hier beschriebenen Kriterien. Erkunden Sie Ausbildungsprogramme, wenn die berufliche Entwicklung Ihr Ziel ist. Und denken Sie daran: Bei der präzisen Fertigung sind es die Partner, die Ihre Anforderungen bereits vor Produktionsbeginn verstehen, die Ergebnisse liefern, die die Erwartungen übertreffen.

Häufig gestellte Fragen zu Präzisionsmetallverarbeitern

1. Was ist Präzisionsmetallfertigung?

Präzisionsmetallfertigung ist ein spezialisierter Fertigungsansatz, der Maßhaltigkeiten zwischen ±0,001 und ±0,010 Zoll mithilfe fortschrittlicher CNC-Ausrüstung, strenger Qualitätsmanagementsysteme und ingenieurmäßiger Konsistenz erreicht. Im Gegensatz zur Standardfertigung mit Toleranzen von ±0,030 Zoll oder mehr erzeugt die Präzisionsfertigung Bauteile, bei denen mikroskopisch kleine Abweichungen über den Produkterfolg entscheiden – entscheidend für Luft- und Raumfahrt, Medizintechnik und Automobilanwendungen mit exakten Spezifikationen.

2. Wie hoch sind die Stundenkosten für Metallfertigung?

Die Kosten für Metallbearbeitung liegen typischerweise zwischen 70 und 130 US-Dollar pro Stunde für lokale Schweißer und Metallbauer, die maßgeschneiderte Blecharbeiten durchführen. Präzisions-Metallbearbeitung verlangt jedoch oft höhere Preise aufgrund spezialisierter Ausrüstung, engerer Toleranzen und Anforderungen an Qualitätszertifizierungen. Faktoren wie die Zertifizierung nach IATF 16949 oder AS9100, Materialkomplexität und Toleranzvorgaben beeinflussen den Endpreis erheblich über die üblichen Stundensätze hinaus.

3. Welche Zertifizierungen sollten präzise Metallbauer besitzen?

Erforderliche Zertifizierungen hängen von Ihrer Branche ab: IATF 16949 für Automobilanwendungen, AS9100 für Luft- und Raumfahrtkomponenten und ISO 13485 für medizinische Geräte. ISO 9001 dient als grundlegender Standard für das Qualitätsmanagement. Diese Zertifizierungen belegen dokumentierte Qualitätsmanagementsysteme und keine einmaligen Errungenschaften – achten Sie bei der Bewertung potenzieller Partner auf aktuelle Prüfungsdaten und kontinuierliche Einhaltung.

4. Mit welchen Materialien arbeiten präzise Metallbauer typischerweise?

Präzisionsfertiger verarbeiten üblicherweise Edelstahl (Qualitäten 304/316), Aluminiumlegierungen (6061/7075), Kohlenstoffstahl, kaltgewalzten Stahl, Kupfer, Messing und Titan. Die Materialauswahl hängt von den Anforderungen der jeweiligen Anwendung ab, einschließlich Zugfestigkeit, Korrosionsbeständigkeit, Leitfähigkeit und erzielbare Toleranzen. Jedes Material verhält sich unterschiedlich beim Schneiden, Umformen und Schweißen – erfahrene Fertiger unterstützen bei der Auswahl basierend auf Ihren spezifischen Leistungsanforderungen.

5. Wie bewerte und wähle ich einen Präzisions-Metallbearbeiter aus?

Bewerten Sie Fertiger anhand von fünf entscheidenden Faktoren: Qualitätszertifizierungen, die zu Ihrer Branche passen, eigene Kapazitäten von der Zuschnitt- bis zur Endbearbeitung, ingenieurtechnische Unterstützung und DFM-Begleitung, dokumentierte Branchenerfahrung sowie Skalierbarkeit mit klaren Kommunikationsprotokollen. Fordern Sie detaillierte Angebote einschließlich technischer Prüfung an, überprüfen Sie die Gültigkeit der Zertifizierungen anhand aktueller Audit-Daten und bewerten Sie die Leistung bei Lieferzeiten – einige Premium-Fertiger bieten eine 5-Tage-Schnellprototypenerstellung und Angebotsstellungen innerhalb von 12 Stunden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —