PPAP-Produktionsstufen erläutert: Was einzureichen ist, wann und warum

Entmystifizierung der PPAP-Produktion für Hersteller

Was ist PPAP und warum ist es in der Fertigung wichtig

Wenn Sie automotive oder industrielle Komponenten beschaffen, werden Sie oft von „PPAP-Produktion“ hören. Was bedeutet jedoch PPAP, und warum ist es so entscheidend? PPAP steht für „Production Part Approval Process“ (Produktionsfreigabeprozess), ein strukturierter Ansatz, um sicherzustellen, dass sowohl das Produkt als auch der Herstellungsprozess zuverlässig die Anforderungen des Kunden erfüllen. Dieser Prozess wird weithin im Automobilsektor angewandt und zunehmend auch in der Luft- und Raumfahrt, Elektronik und anderen Branchen mit hohen Spezifikationen.

Stellen Sie sich vor, Sie führen ein neues Bauteil ein, nur um nach Produktionsbeginn festzustellen, dass es nicht den Anforderungen Ihres Kunden entspricht. Klingt komplex und riskant? Genau solche Szenarien soll der PPAP verhindern. Der PPAP-Produktionsteilfreigabeprozess legt fest, wie Lieferanten anhand eines Dokumentenpakets nachweisen, dass ihre Teile und Prozesse für die Serienproduktion bereit sind.

Bedeutung von PPAP im Vergleich zu alltäglichen Qualitätsprüfungen

Es ist leicht, PPAP mit routinemäßigen Inspektionen oder Qualitätskontrollen zu verwechseln, aber es besteht ein großer Unterschied. Während alltägliche Qualitätsprüfungen darauf abzielen, Fehler in einzelnen Chargen zu erkennen, dient der PPAP-Prozess dem Nachweis, dass das gesamte System – Konstruktion, Materialien, Fertigung und Prüfung – langfristig konformitätsfähige Teile konsistent liefern kann. Mit anderen Worten: PPAP ist nicht nur eine einfache Checkliste; es handelt sich vielmehr um ein umfassendes Nachweispaket, das sowohl vom Lieferanten als auch vom Kunden geprüft und genehmigt wird und in der Teilfreigabeerklärung (PSW) gipfelt.

- Bestätigt die Bereitschaft von Design und Prozess vor der Serienproduktion (SOP)

- Stimmt Erwartungen von Lieferant und Kunde hinsichtlich Anforderungen und Qualität ab

- Reduziert das Risiko kostspieliger Rückrufaktionen, Nacharbeiten und Verzögerungen beim Produktstart

- Gewährleistet die Nachvollziehbarkeit der Dokumentation und eine klare Kommunikation

- Unterstützt die Lieferantenfreigabe und das laufende Beziehungsmanagement

PPAP validiert sowohl das Produkt als auch den Herstellungsprozess und stellt die Bereitschaft für die Serienproduktion sicher, wie im AIAG PPAP-4-Standard beschrieben.

Wie PPAP-Produktion in die Lieferantenfreigabe integriert ist

Die PPAP-Produktion wird in mehreren Szenarien ausgelöst: Einführung eines neuen Teils, Durchführung einer Konstruktionsänderung, Wechsel des Lieferanten oder auch auf Kundenanfrage während des Produktlebenszyklus [Capvidia] . Der Prozess ist kollaborativ: Die Lieferanten stellen das PPAP-Paket zusammen, und die Kunden (häufig OEMs oder Tier-1-Lieferanten) prüfen und genehmigen es, bevor die Vollserienproduktion beginnt.

Im Gegensatz zu regelmäßigen Inspektionen ist PPAP keine einmalige Maßnahme. Es handelt sich um einen lebendigen Satz von Dokumenten, der aktualisiert werden muss, sobald Änderungen am Bauteil oder Prozess vorgenommen werden. Das endgültige Ziel? Sicherstellen, dass jedes gelieferte Teil alle technischen, Qualitäts- und Sicherheitsanforderungen von Anfang an erfüllt.

Wichtige Ziele und Ergebnisse des PPAP

- Vorlage dokumentierter Nachweise, dass die Teile die Kundenspezifikationen erfüllen

- Nachweis der Prozessfähigkeit und -kontrolle

- Gewährleistung eines reibungslosen und zuverlässigen Produktstarts

- Förderung der Abstimmung und des Vertrauens zwischen Lieferant und Kunde

Indem Sie die Bedeutung von PPAP in der Fertigung verstehen und wie der PPAP-Produktionsfreigabeprozess funktioniert, können Sie Ihre Teams besser ausrichten, sich auf Kundenaudits vorbereiten und kostspielige Fehler vermeiden. Denken Sie daran: PPAP ist Ihre Wegkarte zur Startbereitschaft und zum langfristigen Erfolg als Lieferant.

Verknüpfung von APQP mit PPAP und Klärung der Unterschiede zum FAI

Erklärung der Beziehung zwischen APQP und PPAP

Wenn Sie im Automobil- oder Industriebereich von Qualitätsplanung hören, werden Ihnen zwei Abkürzungen immer wieder begegnen: APQP und PPAP. Doch worin besteht der tatsächliche Unterschied – und warum ist dies für Ihr nächstes Projekt wichtig?

Schauen wir es uns genauer an. APQP steht für Fortgeschrittene Produktqualitätsplanung . Stellen Sie sich das aPQP-Prozess als Ihren Fahrplan zur Entwicklung eines neuen Produkts vor, bei dem sichergestellt wird, dass jeder Konstruktions- und Fertigungsschritt geplant, validiert und kontrolliert wird. Es handelt sich um eine gemeinsame Anstrengung, an der Experten aus Konstruktion, Fertigung, Qualität und Lieferkette zusammenarbeiten, um Probleme bereits im Vorfeld zu vermeiden. [InspectionXpert] .

PPAP, oder Produktfreigabeprozess (PPAP) , ist ein entscheidender Meilenstein innerhalb von APQP. Es ist das Nachweis-Dokumentationspaket, das Sie am Ende des Planungsprozesses an Ihren Kunden übermitteln – der Beweis, dass Ihr Team kontinuierlich Teile herstellen kann, die alle Anforderungen erfüllen. Mit anderen Worten: APQP ist die Reise, und PPAP ist die Kontrollstation, die bestätigt, dass Sie bereit für die Produktion sind.

| Prozess | Zweck | Timing | Ausgang | Eigentümer |

|---|---|---|---|---|

| APQP | Planung und Steuerung der Produkt- und Prozessentwicklung | Von der Planung bis zum Start (Phasen 1–5) | Design FMEA, Prozess-FMEA, Steuerungsplan, Prozessablauf, MSA, Fähigkeitsuntersuchungen, Validierungsergebnisse | Querfunktionales Team (Entwicklung, Qualität, Fertigung, Einkauf) |

| PPAP | Nachweis der Prozess- und Produktionsreife für die Serienfertigung | Ende von APQP (Phase 4) | PPAP-Übergabepaket (einschließlich DFMEA, PFMEA, Steuerungsplan, PSW, Nachweise zur Prozessfähigkeit) | Lieferant (beim Kunden zur Genehmigung eingereicht) |

| FAI | Konformität des ersten Serienbaus verifizieren | Vor oder während der frühen Produktion | FAI-Bericht (Abmessungs-, Werkstoff- und Prozessprüfungen am Erstmuster) | Lieferant oder Hersteller (häufig zur internen oder kundenseitigen Prüfung) |

PPAP vs. FAI: Was sich ändert und was gleich bleibt

Es ist leicht, PPAP mit der Erstbemusterung (First Article Inspection, FAI) zu verwechseln, doch sie erfüllen unterschiedliche Funktionen. FAI ist wie eine Momentaufnahme: Sie überprüft, ob die erste Fertigung eines Teils exakt den Zeichnungen und Spezifikationen entspricht. Dies ist besonders in der Luft- und Raumfahrt üblich, kommt aber auch im Automobilbereich bei neuen oder wesentlich geänderten Teilen zum Einsatz. FAI ist typischerweise eine einmalige, detaillierte Prüfung eines Teils oder Loses vor Beginn der Serienproduktion.

PPAP hingegen ist ein umfassendes Dokumentationspaket, das nicht nur Messergebnisse (manchmal unter Verwendung von FAI-Daten) enthält, sondern auch Prozessfähigkeitsanalysen, Materialzertifizierungen und Kontrollpläne. Es geht darum nachzuweisen, dass der gesamte Herstellungsprozess – nicht nur ein einzelnes Teil – langfristig wiederholt Qualität liefern kann. Einige OEMs können FAI-Daten als Teil der PPAP-Nachweise anfordern, doch PPAP geht immer weiter und erfordert kontinuierliche Validierung sowie Aktualisierungen der Dokumentation, wenn Änderungen auftreten.

Erweiterte Produktqualitätsplanung in der Praxis

Wie funktionieren APQP und PPAP nun in der Praxis zusammen? Stellen Sie sich vor, Sie führen eine neue automotive Komponente ein. Während des APQP erstellt Ihr Team alle grundlegenden Dokumente – DFMEA, PFMEA, Prozessablauf, Kontrollplan, Messsystemanalyse (MSA) und Fähigkeitsstudien. Diese Ergebnisse sind nicht nur Papierkram; sie bilden das Rückgrat Ihres Qualitätsmanagementsystems und fließen direkt in Ihre PPAP-Abgabe ein.

- APQP stellt sicher, dass der Prozess robust ist und Risiken vor der Produktion gemanagt werden.

- PPAP ist der formale Meilenstein – die Bestätigung Ihres Kunden, dass alles für den Start bereit ist.

- FAI ist ein unterstützendes Werkzeug, das detaillierte Nachweise für einen einzelnen Aufbau liefert, jedoch nicht die laufende, systematische Validierung ersetzt, die durch PPAP gefordert wird.

APQP und PPAP sind zwei Seiten einer Medaille: APQP steht für Planung und Prozessdisziplin, während PPAP bestätigt, dass diese Disziplin zu serientauglichen, konformen Teilen führt.

Indem man den Unterschied zwischen aPQP vs. PPAP und wie FAI dabei eine Rolle spielt, sind Sie besser gerüstet, um Kundenerwartungen zu erfüllen, Anforderungen zu verhandeln und einen reibungslosen Start sicherzustellen. Bereit, tiefer einzusteigen? Im Folgenden erläutern wir die spezifischen PPAP-Stufen und Dokumentenanforderungen, damit Sie den richtigen Ansatz für Ihre nächste Einreichung auswählen können.

PPAP-Stufen und Dokumenten-Abbildung praktisch erklärt

Verständnis der PPAP-Stufen und Auslöser für die Einreichung

Haben Sie sich jemals gefragt, warum Ihr Kunde eine bestimmte PPAP-Stufe anfordert oder was diese PPAP-Stufen tatsächlich für Ihr Projekt bedeuten? Die Antwort liegt im Ausgleich zwischen Risiko, Komplexität und Vertrauen. Der PPAP-Prozess verwendet fünf Einreichungsstufen, um genau festzulegen, welche Nachweise und pPAP-Dokumente sie für die Freigabe eines Teils bereitstellen müssen. Diese Stufen sind nicht nur Bürokratie – sie stellen sicher, dass jeder Bauteil, von einfachen Verbindungselementen bis hin zu sicherheitskritischen Komponenten, die angemessene Kontrolle erfährt.

Einreichungsauslöser sind unter anderem die Einführung neuer Teile, Konstruktionsänderungen, Lieferantenwechsel oder Kundenanfragen. Der ausgewählte PPAP-Level bestimmt Umfang und Tiefe der einzureichenden Dokumentation. Im Folgenden erläutern wir jeden Level und wann dieser typischerweise angewendet wird.

PPAP-Levels 1–5: Was einzureichen ist und wann

- Level 1 PPAP : Es wird lediglich das PSW (Part Submission Warrant) eingereicht. Wird für Katalog- oder Standardteile mit geringem Risiko verwendet oder wenn die Lieferantennachweise bereits erbracht wurden. Schnell und einfach, aber selten für komplexe Bauteile verwendet. [Six Sigma Development Solutions] .

- PPAP Stufe 2 : PSW sowie begrenzte Muster und unterstützende Daten (wie beispielsweise grundlegende Maß- oder Materialergebnisse). Wird für mittelmäßig komplexe Teile gewählt oder wenn der Kunde mehr Sicherheit benötigt als bei Level 1, jedoch nicht das vollständige Paket.

- Level-3-PPAP : PSW, Produktmuster und der komplette Satz an unterstützenden Daten. Dies ist der am häufigsten verwendete Einreichungslevel – man kann ihn als Goldstandard für pPAP-Stufe 3 einreichungen betrachten. Hier erwarten Kunden volle Transparenz und fundierte Nachweise.

- PPAP Stufe 4 : PSW plus alles, was der Kunde sonst noch anfordert. Dies ist ein vollständig angepasstes Niveau, das häufig für Teile mit besonderen gesetzlichen oder betrieblichen Anforderungen verwendet wird.

- Level 5 PPAP : PSW, Muster und alle unterstützenden Daten müssen zur Prüfung am Fertigungsort verfügbar sein. Der Kunde kann eine Vor-Ort-Prüfung durchführen, um alles direkt zu verifizieren – vorbehalten für hochriskante oder kritische Teile.

Level 3 PPAP: Wenn Kunden volle Nachweise erwarten

Warum ist das so? level-3-PPAP so wichtig? Für die meisten automobilen Anwendungen und sicherheitskritischen Bereiche ist Level 3 standardmäßig vorgesehen, es sei denn, der Kunde verzichtet ausdrücklich darauf. Dieser Ansatz stellt sicher, dass jeder Aspekt Ihres Prozesses und Ihres Produkts dokumentiert, rückverfolgbar und überprüfbar ist. Wenn Sie je unsicher sind, gehen Sie von Level-3-Anforderungen aus und klären Sie mit Ihrem Kunden etwaige Ausnahmen. Diese Vorgehensweise hilft, kostspielige Nacharbeiten oder erneute Einreichungen später zu vermeiden.

Stellen Sie immer sicher, dass kundenspezifische Anforderungen vor der endgültigen Festlegung Ihres PPAP-Levels geprüft werden – einige Kunden können den Level je nach Risiko, Historie oder besonderen Anforderungen anheben oder absenken.

Dokumentenzuordnung nach Level vereinfacht

Die richtige Wahl pPAP-Stufe ist nur die halbe Miete. Sie müssen außerdem die richtigen Dokumente für Ihre Einreichung zusammenstellen. Nutzen Sie die obige Tabelle, um Ihre Checkliste zu erstellen, und stimmen Sie sich stets mit Ihrem Kunden ab, um besondere Anforderungen zu klären. Dieser Ansatz hält Ihre Einreichung im Zeitplan und sorgt für einen pünktlichen Start.

Bereit, dies in die Praxis umzusetzen? Im Folgenden zeigen wir Ihnen Schritt für Schritt den PPAP-Einreichungsworkflow – damit Sie von Anfang bis Ende sicher Rollen, Zeitpläne und Kundenerwartungen managen können.

End-to-End-PPAP-Einreichungsworkflow und Zeitplan

Von der Designfreigabe bis zur PSW-Freigabe: Der schrittweise PPAP-Prozess

Wenn Sie sich auf eine Neueinführung vorbereiten, ist der produktionsfreigabeprozess kann wie ein Labyrinth aus Dokumenten, Besprechungen und Checklisten erscheinen. Doch mit einem klaren Workflow halten Sie Ihr Team auf Kurs – und vermeiden kurzfristige Überraschungen, die die ppap Genehmigung hier ist eine praktische, schrittweise Anleitung für die pPAP-Dokumentation und Meilensteine, die eine erfolgreiche Einreichung vorantreiben:

- Erfassung der Kundenanforderungen : Sammeln Sie alle Kundenspezifikationen, Zeichnungen und vertraglichen Erwartungen. Klären Sie, was den freigabe von Produktionsbauteilen auslöst – handelt es sich um ein neues Bauteil, eine Prozessänderung oder einen Lieferantenwechsel?

- Risikoplanung : Führen Sie Risikoanalysen (DFMEA, PFMEA) durch, um potenzielle Konstruktions- und Fertigungsprobleme zu identifizieren, bevor sie zu Hindernissen werden.

- Prozessdesign : Erstellen Sie die Ablaufplanung der Fertigung, fertigen Sie Prozessablaufdiagramme an und entwickeln Sie den Kontrollplan, um die Qualität in jeder Phase sicherzustellen.

- Vorserienfertigung : Führen Sie eine Pilot- oder Erstproduktionscharge durch, um den Prozess unter realen Bedingungen zu validieren. Sammeln Sie Proben zur Prüfung und Messung.

- Beweissammlung : Sammeln Sie alle erforderlichen Unterlagen – Ergebnisse der Maßhaltigkeit, Materialzertifizierungen, MSA-Studien, Fähigkeitsdaten – entsprechend der aktuellsten Designversion.

- Interne Prüfung : Interdisziplinäre Teams (Konstruktion, Fertigung, Qualität) prüfen das vollständige Paket, um Lücken oder Abweichungen vor der Kundenabgabe zu erkennen.

- Kundenabgabe : Reichen Sie die PPAP-Dokumentation beim Kunden ein, gemäß deren Portal- oder Formatanforderungen. Fügen Sie das ausgefüllte Teilfreigabeformular (PSW) bei.

- Rückmeldeschleifen : Beantworten Sie etwaige Kundenanfragen, Rückfragen oder erforderliche Korrekturen. Aktualisieren Sie die Dokumente nach Bedarf und reichen Sie sie erneut ein.

- Endgültige PSW-Freigabe : Erhalten Sie die Freigabe des Kunden für das PSW, wodurch bestätigt wird, dass Ihr Prozess und Ihr Produkt für die Serienfertigung freigegeben sind.

Meilensteine, Verantwortliche und Liefergegenstände

| Meilenstein | Verantwortliche Rolle | Übliche Dauer |

|---|---|---|

| Erfassung der Kundenanforderungen | Projektleiter, Vertriebsingenieur | Kurz |

| Risikoplanung (DFMEA, PFMEA) | Konstruktion, Qualität | Mittel |

| Prozessgestaltung und Steuerungsplan | Fertigung, Qualität | Mittel |

| Vorserienfertigung | Herstellung | Mittel |

| Beweissammlung | Qualität, Fertigung | Mittel |

| Interne Prüfung | Interdisziplinäres Team | Kurz |

| Kundenabgabe | Lieferantenqualität, Projektleiter | Kurz |

| Rückmeldeschleifen | Lieferantenqualität, Projektleiter | Variiert |

| Endgültige PSW-Freigabe | Kundenqualität | Kurz |

Was Sie Ihren Kunden fragen sollten, bevor Sie beginnen

Stellen Sie sich vor, Sie investieren wochenlang in eine Angebotserstellung, nur um festzustellen, dass Ihr Kunde etwas anderes erwartet hat genehmigungsprozess oder Datenformat. Vermeiden Sie Nacharbeit, indem Sie diese Punkte von Anfang an klären. Hier ist eine Kopier-und-Einfügen-Checkliste für Ihren Kick-off-Anruf oder Ihre E-Mail:

- Welches erforderliche PPAP-Übergabestadium liegt vor? (Stufe 1–5 oder kundenspezifisch)

- Welche Zeichnung oder welches Modell ist maßgeblich? (Mit Angabe der Revision/Datum)

- Welches Toleranzschema und welche besonderen Merkmale gelten?

- Was sind die Annahmekriterien für die Prozessfähigkeit (CpK, PpK, etc.)?

- Welche Formate sind für MSA und messtechnische Ergebnisse akzeptabel?

- Gibt es Anweisungen zum Kundenportal oder Vorlagen für die Übergabe?

- Ist eine teilweise oder gestaffelte Übergabe erlaubt?

- Gibt es kundenspezifische Anforderungen, die nicht im AIAG-PPAP abgedeckt sind?

Zusammenstellung Ihres PPAP-Pakets: Reihenfolge und Genehmigung

Nun, wie montieren und leiten Sie Ihre pPAP-Dokumentation zur Genehmigung weiter? Befolgen Sie diese typische Reihenfolge für Ihr Einreichungspaket:

- Deckblatt oder Index

- Konstruktionsunterlagen (Zeichnungen, Spezifikationen)

- Änderungsdokumente der Konstruktion (falls zutreffend)

- DFMEA und PFMEA

- Prozessflussdiagramm

- Kontrollplan

- Messsystemanalyse (MSA)

- Dimensionelle Ergebnisse

- Material/Leistungsprüfungen

- Studien zur Fähigkeit

- Freigabeberechtigung für die Optik (falls erforderlich)

- Nachweise zur Einhaltung (Material, behördliche Vorschriften usw.)

- Vollständiger Teil-Einreichungs-Schein (PSW)

Jedes Dokument sollte vom verantwortlichen Abteilungsleiter (Konstruktion, Fertigung, Qualität) geprüft und unterzeichnet werden, wobei der PSW vom autorisierten Vertreter des Lieferanten unterzeichnet werden muss. Der PSW ist die formelle Erklärung der Konformität und wird benötigt für freigabe von Produktionsbauteilen —überprüfen Sie daher alle Angaben vor der Einreichung nochmals sorgfältig [1factory] .

"Ein disziplinierter PPAP-Ablauf mit klaren Rollen und sequenziellen Meilensteinen ist die Grundlage für einen reibungslosen Produktfreigabeprozess. Überlassen Sie Freigaben oder die Reihenfolge der Dokumente nicht dem Zufall – Klarheit von Anfang an verhindert kostspielige Verzögerungen und Nacharbeit."

Mit diesem Ablauf sind Sie auf jede Kundenprüfung oder -überprüfung vorbereitet. Als Nächstes sehen wir uns an, wie Sie Ihre MSA- und Fähigkeitsnachweise präsentieren, um auch die strengste Prüfung durch den Kunden zu bestehen.

MSA- und Fähigkeitsnachweise, die die Genehmigung sichern

MSA-Grundlagen für PPAP-Sicherheit

Wenn Sie eine PPAP-Einreichung vorbereiten, haben Sie sich jemals gefragt, warum der Messsystemanalyse (MSA) so große Bedeutung beigemessen wird? Stellen Sie sich vor, Ihr Messsystem weicht nur geringfügig ab – plötzlich könnten gute Teile abgelehnt werden oder, schlimmer noch, nicht konforme Teile durchrutschen. Deshalb ist die MSA ein Eckpfeiler des pPAP-Fertigung und ein erforderliches pPAP-Element zur Qualitätssicherung.

MSA stellt sicher, dass Ihre Messmittel und -methoden genau, präzise und zuverlässig sind. Im Kontext von was ist ppap in der Qualität geht es darum, Ihrem Kunden nachzuweisen, dass Ihre Daten vertrauenswürdig sind – dass Ihre Prozesssteuerungsentscheidungen auf fundierten Belegen und nicht auf Vermutungen basieren.

- Messmethode: Beschreiben Sie die Art der Messung (z. B. Schieblehre, Koordinatenmessgerät, Go/No-Go-Messdorn).

- Messgeräte und Kalibrierstatus: Liste aller verwendeten Geräte und Bestätigung, dass die Kalibrierung aktuell ist.

- Studiengröße: Geben Sie an, ob es sich um eine Messmittelfähigkeitsanalyse (Gauge R&R), eine attributive Prüfung, eine Linearitäts- oder Stabilitätsbewertung handelt.

- Umfang der Studie: Geben Sie an, welche Merkmale, Proben und Prüfer einbezogen wurden.

- Zusammenfassung der Ergebnisse: Vorstellung der wichtigsten Ergebnisse – sind die Systeme fähig und wie hoch ist der Messfehler?

- Einschränkungen: Hinweis auf etwaige Einschränkungen (z. B. Bedienerabhängigkeit, Umgebungseinflüsse).

- Korrigierende Maßnahmen: Darlegung der Schritte, die unternommen wurden, falls das Messsystem die Anforderungen nicht erfüllt hat.

Verweisen Sie immer auf AIAG PPAP-4 für formelle Akzeptanzkriterien und geben Sie konkrete Werte nur dann an, wenn sie vom Kunden oder dem offiziellen Standard vorgegeben wurden.

So fassen Sie die Prozessfähigkeit zusammen, ohne zu viel zu versprechen

Die Zusammenfassung der Prozessfähigkeit kann sich wie ein Spaziergang auf einem Seil anfühlen – versprechen Sie zu viel, riskieren Sie Einwände seitens des Kunden; versprechen Sie zu wenig, verzögert sich Ihre Einreichung. Das Ziel besteht darin, jeden besonderes Merkmal mit der entsprechenden Studie klar zu verknüpfen, unter Verwendung echter Daten und nachvollziehbarer Logik.

Hier ist ein einfaches Tabellenformat zur Darstellung von Fähigkeitsergebnissen, das auch einer Prüfung standhält:

| Eigenschaften | Methode | Beispielbeschreibung | Ergebnisübersicht | Hinweise zur Stabilität |

|---|---|---|---|---|

| Kritischer Durchmesser | KMG-Messung | 30 Teile, 3 Bediener | CpK = 1,45, erfüllt Kundenziel | Kein Drift während des Erstlaufes festgestellt |

| Oberflächenhärte | Rockwell-Test | 10 Proben, 2 Schichten | Alle innerhalb der Spezifikation; GR&R < 10 % | Stabil über einen Zeitraum von 2 Wochen |

Seien Sie direkt bei grenzwertigen Ergebnissen. Wenn die Fähigkeit eines Merkmals nahe an der Mindestanforderung liegt, kennzeichnen Sie vorübergehende Kontrollmaßnahmen in Ihrem Kontrollplan und dokumentieren Sie Pläne zur zukünftigen Prozessverbesserung. Dieser risikobasierte Ansatz zeigt, dass Sie proaktiv handeln – und keine Probleme verbergen.

Präsentation von Ergebnissen, die Audits standhalten

Audit-sichere Nachweise bestehen nicht nur aus Zahlen; sie betreffen auch Rückverfolgbarkeit und Abstimmung. Stellen Sie sicher, dass alle Daten zu Abmessungen, Material und Leistung auf derselben Änderungsstufe wie die freigegebene Zeichnung oder das Modell basieren. Wenn Sie dokumentation der Prüflabore (intern oder extern) sind, fügen Sie deren Akkreditierung und Tätigkeitsbereich als Teil Ihres PPAP-Pakets bei.

- Verknüpfen Sie jede Studie mit der jeweiligen Zeichnungs- oder BOM-Änderungsstufe.

- Fügen Sie Kalibrierzertifikate und Laborakkreditierungen bei, wo erforderlich.

- Verwenden Sie eine logische Dokumentenreihenfolge und eindeutige Beschriftungen – erleichtern Sie es den Prüfern, jedes Ergebnis bis zur Quelle zurückzuverfolgen.

- Markieren Sie alle vorläufigen Kontrollmaßnahmen und aktualisieren Sie Ihren Kontrollplan, sobald Prozessverbesserungen bestätigt wurden.

Erinnere dich, was bedeutet PPAP in der Fertigung ? Es bedeutet, Vertrauen aufzubauen – durch Daten, Transparenz und Bereitschaft zur Überprüfung. Indem Sie diese Praktiken befolgen, verkürzen Sie die Prüfzyklen und etablieren einen Ruf für Zuverlässigkeit pPAP-Qualität .

Als Nächstes untersuchen wir, wie Digital-Thread-Praktiken und modellbasierte Definitionen (MBD) die Art und Weise verändern, wie Sie PPAP-Dokumente erstellen und einreichen – sodass Ihr Nachweis-Paket robust bleibt, auch wenn sich die Fertigung weiterentwickelt.

Digitaler Thread und MBD abgebildet auf PPAP-Liefergegenstände

Wie sich das PPAP-Paket durch modellbasierte Definition (MBD) verändert

Wenn Sie im Zusammenhang mit der Fertigung vom digitalen Thread oder der modellbasierten Definition (MBD) hören, klingt das vielleicht nach einem Schlagwort – aber im Kontext des produktionsfreigabeprozess PPAP , diese Konzepte verändern rasch, wie Beweise erstellt, eingereicht und überprüft werden. Stellen Sie sich vor, Sie ersetzen Stapel statischer PDFs und Tabellenkalkulationen durch einen einzigen, vernetzten Satz digitaler Dateien, die direkt aus dem Engineering über Qualitätssicherung bis hin zur PPAP-Einreichung fließen. Das verspricht der digitale Thread: schnellere Aktualisierungen, weniger Fehler und eine bessere Rückverfolgbarkeit.

Mit MBD wird Ihr 3D-CAD-Modell zur primären Wissensquelle – nicht nur für das Design, sondern auch für Fertigung und Prüfung. Das bedeutet, dass Produktfertigungsinformationen (PMI) – wie Toleranzen, Oberflächenbeschaffenheiten und besondere Merkmale – direkt im Modell integriert sind, wodurch manuelle Dateneingaben entfallen und das Risiko menschlicher Fehler reduziert wird. Wenn eine Änderung im Engineering erfolgt, sorgt der digitale Thread dafür, dass alle nachgelagerten PPAP-Dokumente automatisch aktualisiert werden, sodass Ihr Einreichpaket synchron bleibt und jederzeit prüfbereit ist.

Digitale Artefakte zugeordnet zu klassischen PPAP-Dokumenten

Wie werden digitale Artefakte also tatsächlich den klassischen pPAP-Dokument anforderungen zugeordnet? Brechen wir es anhand einer praktischen Tabelle herunter, die gängige PPAP-Leistungen zusammen mit ihren digitalen Äquivalenten, Einreichungshinweisen und Kundenakzeptanzkriterien zeigt:

| Klassisches PPAP-Artefakt | Digitales Äquivalent | Hinweise zum Einreichungsformat | Hinweise zur Kundenakzeptanz |

|---|---|---|---|

| Entwurfsunterlagen | 3D-CAD-Modell (nativ oder STEP), PMI-Anmerkungen | Geben Sie das Modellformat und die Revision an; verweisen Sie bei Bedarf auf die Zeichnung | Bestätigen Sie, ob das Modell oder die Zeichnung maßgeblich ist; einige OEMs verlangen beides |

| Ballon-Zeichnung | Digitales Bemaßungsergebnis, QIF oder PDF mit nachvollziehbaren Merkmalen | Verknüpfen Sie Bemaßungen mit Modellmerkmalen; stellen Sie eine digitale Merkmalsliste bereit | Einige Kunden verlangen sowohl digitale als auch statische Versionen zur Rückverfolgbarkeit |

| Dimensionelle Ergebnisse | QIF-Datei, CMM-Ausgabe verknüpft mit 3D-Modell und PMI | Bezugnahme auf PMI-Aufrufe in den Ergebnissen; Abgleich der Probekennungen mit Modellmerkmalen | Prüfen, ob das Kundenportal QIF akzeptiert oder eine Excel-/PDF-Zusammenfassung erforderlich ist |

| Kontrollplan | ePLM-Datensatz, digitales Workflowdokument | EPLM-Datensatz-ID in den PSW-Anmerkungen angeben; PDF bei Bedarf exportieren | Bestätigen, ob digitale Signaturen und Änderungsverfolgung akzeptiert werden |

| PFMEA | ePLM- oder Qualitätssoftware-Datensatz | Zusammenfassung für die Einreichung exportieren; aktuelle Version für Audits vorhalten | Überprüfen, ob der Kunde die Plattformnutzung vor Ort durchführt oder eine statische Datei benötigt |

| Prozessablauf | Interaktives Flussdiagramm (Software), PDF-Export | Sicherstellen, dass der Ablauf mit dem digitalen Kontrollplan und PFMEA übereinstimmt | Einige OEMs akzeptieren nur statische PDFs für die offizielle Dokumentation |

| MSA | Digitale Prüfungsdateien, verknüpft mit der Datenbank der Messgeräte | Einschließlich Kalibrier-Rückverfolgbarkeit und digitaler Signaturen | Kundenanforderungen hinsichtlich Datenformat und Nachweis prüfen |

| Fähigkeit | Ausgabe aus statistischer Software, ePLM-Zusammenfassung | Datenquelle und Revision angeben; Export wie erforderlich | Zusammenfassung der Prozessfähigkeit aufeinander abstimmen mit der digitalen Merkmalsliste |

| Material/Leistungsergebnisse | Laborzertifikate (PDF), mit ePLM verknüpfte Datensätze | Digitale Zertifikate der Lieferung anhängen; Chargen- und Prüfungsnummern angeben | Einige Kunden verlangen die Original-Labordateien zur Rückverfolgbarkeit |

Zum Beispiel können Sie anstelle einer statischen Tabelle mit Maßergebnissen eine QIF-Datei bereitstellen, die direkt auf die PMI des 3D-Modells rückverfolgbar ist. In Ihrem Teileinreichungsprotokoll können Sie die ePLM-Datensatz-ID Ihres Kontrollplans angeben, wodurch dem Kunden ein direkter Zugriff auf das aktuelle, versionsgesteuerte Dokument ermöglicht wird. Dies erfüllt nicht nur die pPAP-Zulassungsprozess sondern vereinfacht auch zukünftige Aktualisierungen bei technischen Änderungen [Action Engineering] .

Sicherstellung der Übereinstimmung zwischen Modell und Zeichnung als verbindliche Grundlage

Eine der häufigsten Quellen für Verwirrung – und Nacharbeit – bei digitalen PPAP-Abgaben ist die Diskrepanz zwischen Modell und Zeichnung. Bevor Sie eine Abgabe tätigen, bestätigen Sie stets beim Kunden, welches Dokument die offizielle Referenz darstellt. Einige OEMs akzeptieren das 3D-Modell mit PMI als einzige verbindliche Grundlage, während andere aus regulatorischen oder legacy-Bedingungen weiterhin eine signierte 2D-Zeichnung verlangen. Fügen Sie Ihrer Abgabe einen eindeutigen Hinweis bei, dass alle Nachweise auf die angegebene Revision des Modells oder der Zeichnung abgestimmt sind, und verweisen Sie darauf in jedem digitalen Artefakt.

- Geben Sie auf der PPAP-Titelseite und in den Anmerkungen zum PSW die maßgebliche Grundlage (Modell/Zeichnung) sowie die Revision an.

- Stellen Sie sicher, dass alle digitalen Dateien (QIF, ePLM-Datensätze, PDFs) auf dieselbe Revision/datum verweisen.

- Klären Sie Unklarheiten mit dem zuständigen Qualitäts- oder Konstruktionsansprechpartner Ihres Kunden ab.

Im Zweifelsfall stellen Sie sowohl das native Modell als auch eine PDF-Version der Zeichnung bereit und führen Sie eine Dokumentation aller Kommunikationen bezüglich Zuständigkeit und Format. Dieser Ansatz minimiert das Risiko kostspieliger Verzögerungen oder Ablehnungen während der produktionsfreigabeprozess PPAP .

Der digitale Thread verwandelt PPAP von einem statischen, manuellen Prozess in einen dynamischen, nachvollziehbaren Workflow – wodurch Fehler reduziert, die Genehmigungszeiten beschleunigt und die Einhaltung von aiag ppap richtlinien einfacher denn je wird.

Da digitale Plattformen und pPAP-Software immer verbreiteter werden, werden Sie feststellen, dass die Grenzen zwischen Konstruktion, Fertigung und Qualität verschwimmen. Indem Sie Ihre digitalen Artefakte den klassischen PPAP-Anforderungen zuordnen und die Kundenzuständigkeit von vornherein bestätigen, stellen Sie sicher, dass Ihre nächste Einreichung sowohl konform als auch zukunftssicher ist. Im Folgenden betrachten wir, wie häufige Gründe für PPAP-Ablehnungen vermieden werden können, und stellen sofort einsetzbare Vorlagen für Korrekturmaßnahmen bereit.

Vermeidung und Behebung von PPAP-Ablehnungen

Häufigste Gründe für die Ablehnung von PPAP

Haben Sie schon einmal dieses mulmige Gefühl verspürt, wenn Ihr sorgfältig zusammengestelltes PPAP-Paket mit einer Ablehnung zurückkommt? Sie sind nicht allein. Selbst erfahrene Teams stolpern oft über Details, die unwichtig erscheinen, aber gravierende Folgen für die Freigabe der Produktion haben können. Welche üblichen Verdächtigen bringen also eine psw ppap einreichung zum Scheitern?

- Fehlende Unterschriften auf dem Part Submission Warrant oder unterstützenden Dokumenten

- Abweichende Revisionen widersprüche zwischen Zeichnungen, FMEAs und Kontrollplänen

- Unvollständige MSA-Zusammenfassungen oder fehlende Kalibrier-Nachweise

- Nicht dokumentierte besondere Merkmale oder unklare Kontrollmethoden

- Nicht verknüpfte Fähigkeitsnachweise —Ergebnisse, die nicht an bestimmte Merkmale des Kontrollplans gebunden sind

- Nicht unterstützte Material- oder Leistungsdaten (z. B. fehlende Prüflabor-Zertifikate)

- Veraltete oder wiederverwendete FMEAs die aktuelle Design-/Prozessrisiken nicht widerspiegeln

- Lücken in der Rückverfolgbarkeit —nicht unterzeichnete, undatierte oder nicht rückverfolgbare Freigabedokumente für Teile

Stellen Sie sich vor, Sie verbringen wochenlang Zeit damit, Ihre level-3-PPAP-Anforderungen vorzubereiten, nur um dann eine Unterschrift zu vergessen oder die falsche Version hochzuladen. Solche einfachen Fehler können kostspielige Verzögerungen, Nacharbeit und sogar den Verlust des Kundenvertrauens zur Folge haben.

CAPA-Zusammenfassungen, die Sie kopieren und anpassen können

Wenn eine Ablehnung eintritt, ist es entscheidend, schnell zu handeln und die Maßnahmen zu dokumentieren. Hier kommen CAPA (Korrektur- und Vorbeugungsmaßnahmen)-Zusammenfassungen ins Spiel. Im Folgenden finden Sie wiederverwendbare Vorlagen, die Sie für jedes PPAP-Problem anpassen können:

Problemstellung: Das vorgelegte PFMEA wurde nicht an die neueste Änderung der Konstruktionsunterlagen (Revision D) angepasst.

Unmittelbare Eindämmungsmaßnahme: Produktion gestoppt und alle betroffenen Abteilungen informiert.

Zusammenfassung der Ursachenanalyse: Die Änderung der Konstruktionsunterlagen wurde dem Qualitätsmanagement vor der PPAP-Einreichung nicht mitgeteilt.

Korrekturmaßnahmen: PFMEA auf Revision D aktualisiert und Team im Änderungsmanagementprozess neu geschult.

Überprüfung der Wirksamkeit: Vor der Einreichung wird nun eine Gegenprüfung aller PPAP-Dokumente in die Checkliste aufgenommen.

Präventivmaßnahmen: Digitaler Workflow für Benachrichtigungen über Änderungen der Konstruktionsunterlagen eingeführt.

Problemstellung: MSA-Studie fehlt Kalibrierzertifikat für primäres Messgerät.

Unmittelbare Eindämmungsmaßnahme: Betroffene dimensionsbezogene Ergebnisse von der Einreichung zurückgehalten.

Zusammenfassung der Ursachenanalyse: Kalibrierstatus vor Datenerfassung nicht verifiziert.

Korrekturmaßnahmen: Gerät kalibriert; Ergebnisse erneut eingereicht mit Zertifikat.

Überprüfung der Wirksamkeit: Kalibrierprüfung zur MSA-Vorbereitungs-SOP hinzugefügt.

Präventivmaßnahmen: Vierteljährliche Kalibrierprüfungen für alle kritischen Messgeräte geplant.

Diese CAPA-Zusammenfassungen helfen Ihnen, schnell zu reagieren, betriebliche Disziplin zu demonstrieren und Ihrem Kunden zu zeigen, dass Probleme an der Wurzel angegangen werden – und nicht nur oberflächlich behoben. Sie sind besonders wertvoll bei wiederkehrenden Problemen im Zusammenhang mit pPAP-Stufe-3-Anforderungen , wo die Vollständigkeit der Einreichung entscheidend ist.

Aktuelle Anpassung an kundenspezifische Anforderungen

Jeder Kunde hat seine eigenen Besonderheiten – manchmal sind zusätzliche Nachweise, spezielle Dokumentformate oder zusätzliche Freigaben erforderlich. Deshalb ist es wichtig, Ihr Paket vor dem Absenden anhand kundenspezifischer Anforderungen und Vertragsklauseln zu überprüfen. Vergessen Sie nicht, Zwischenmaßnahmen oder Wiedereinreichungspläne zu dokumentieren, falls während der internen Prüfung eine Lücke festgestellt wird.

- Überprüfung der kundenspezifischen Einreichungsrichtlinien und Sonderanweisungen

- Bestätigung des erforderlichen Einreichungslevels (insbesondere für level-3-PPAP )

- Überprüfung der Dokumentenreihenfolge, Inhaltsverzeichnis und Nachvollziehbarkeit der Belege

- Nochmalige Überprüfung der Versionsübereinstimmung aller Dokumente

- Sicherstellen, dass alle Unterschriften und Daten auf jedem teilefreigabe-Dokument vorhanden sind

- Anhängen aller unterstützenden Nachweise (Laborzertifikate, Kalibrierprotokolle usw.)

- Pflege einer internen Checkliste für wiederkehrende kundenspezifische Anforderungen

| Preflight-Prüfliste |

|---|

| Alle Dokumente auf korrekte Revision und Genehmigung überprüft |

| Inhaltsverzeichnis entspricht der tatsächlichen Reihenfolge der Dokumente |

| Alle erforderlichen Unterschriften und Daten vorhanden |

| Rückverfolgbarkeitsverknüpfungen (z. B. Zeichnungsnummern, Teilenummern) sind konsistent |

| Unterstützende Nachweise für alle Testergebnisse und Studien beigefügt |

| Kundenspezifische Anforderungen geprüft und dokumentiert |

Verständnis teileinreichungsdokument Bedeutung und was ist eine Teileinreichungsgenehmigung ist hier entscheidend: Die PSW ist Ihre formale Erklärung, dass alle Anforderungen erfüllt wurden. Lücken oder Fehler gefährden nicht nur die Ablehnung, sondern auch Ihre Glaubwürdigkeit als Lieferant.

"Behandeln Sie jede PPAP-Einreichung als Spiegelbild der Qualitätsmentalität Ihres Unternehmens. Ein disziplinierter, checklistengestützter Ansatz minimiert Ablehnungen und schafft Vertrauen selbst bei anspruchsvollsten Kunden."

Mit diesen Strategien und Vorlagen sind Sie gewappnet, um häufige Fehlerquellen zu vermeiden, Ablehnungen souverän zu begegnen und Ihre pPAP-Produktion prozess läuft reibungslos. Als Nächstes stellen wir nutzungsfertige Artefakt-Beispiele und Anmerkungen bereit, um Ihren Dokumentationsprozess weiter zu beschleunigen.

Nutzungsfertige PPAP-Artefakt-Beispiele und Anmerkungen

Wenn Sie Ihr PPAP-Paket erstellen, können klare, sofort einsetzbare Vorlagen Stunden an Schreibaufwand sparen und helfen, die Konsistenz der Einreichungen sicherzustellen. Im Folgenden finden Sie praktische Beispiele für die am häufigsten angeforderten PPAP-Dokumente – jedes Feld ist kommentiert, sodass Sie genau wissen, wie es in Ihr Gesamtbeweispaket passt. Diese Beispiele basieren auf bewährten Methoden und gängigen Formaten, sodass Sie sie für Ihre nächste pPAP-Produktion projekt.

Vollständig ausgefülltes Beispiel für das Teil-Einreichungsprotokoll (PSW)

Teilübermittlungsbefehl (PSW)

Teilename: [Teilname] (Entspricht Zeichnung und Stückliste)

Teilnummer: [Teilenummer] (Eindeutige Kennung zur Rückverfolgbarkeit)

Engineering-Änderungsstand: [Revision/ECN] (Zeigt den zuletzt genehmigten Konstruktionsstand an)

Name der Organisation: [Ihr Firmenname] (Lieferant im Auftrag)

Produktionsstandort: [Werk/Adresse] (Wo das Bauteil hergestellt wird)

Erfassungsstufe: [Stufe 1–5] (Entspricht der Kundenanforderung)

Grund der Einreichung: [Neues Bauteil, Konstruktionsänderung, etc.] (Warum PPAP ausgelöst wird)

Erklärung: „Wir bestätigen, dass die Muster und Dokumentation alle festgelegten Anforderungen erfüllen. Alle unterstützenden Daten werden gemäß den Vorgaben des Kunden und der AIAG PPAP-4-Richtlinien aufbewahrt.“

Anmerkungen: [Erläuterungen oder kundenspezifische Hinweise]

Tipp: Das PSW ist die formale Zusammenfassung Ihres PPAP-Pakets und wird für jede Teilenummer benötigt, sofern nicht anders durch den Kunden festgelegt. Prüfen Sie stets, ob alle Felder mit Ihren unterstützenden Dokumenten und der neuesten Konstruktionsänderung übereinstimmen.

Maßprüfplan-Tabelle mit Anmerkungen

| Ballon-Nr. | Eigenschaften | Spezifikationsreferenz | Methode/Werkzeug | Ergebnisübersicht | Anordnung |

|---|---|---|---|---|---|

| 1 | Außendurchmesser | ø10,10–0,02 | Mikrometer | 10,08 / 10,09 / 10,10 | Pass |

| 2 | Oberflächenrauheit | 6,3 Rz | Rauheitstester | 6,1 / 6,2 / 6,3 | Pass |

| 3 | Schal | 1 x 30° | Visual | - Ich weiß. | Pass |

- Ballon-Nr.: Verknüpfungen zur ballonierten Zeichnung für die Rückverfolgbarkeit.

- Charakteristik: Das gemessene Merkmal, wie in der Zeichnung angegeben.

- Spezifikationsreferenz: Die Toleranz oder Anforderung für das Merkmal.

- Methode/Werkzeug: Das Messgerät oder die Inspektionsmethode, die verwendet wurde.

- Ergebniszusammenfassung: Stichprobenergebnisse oder Messwertbereich.

- Disposition: Zeigt an, ob die Ergebnisse die Anforderungen erfüllen (Bestanden/Durchgefallen).

Verwenden Sie dieses Format, um die Einhaltung jeder Schlüsseleigenschaft schnell zu kommunizieren. Für umfangreichere pPAP-Dokumente mit Beispiel tabellen können Sie nach Bedarf Erweiterungen vornehmen, z. B. durch Hinzufügen des Bedieners, Datums oder zusätzlicher Anmerkungen [Referenz] .

PFMEA- und Steuerplan-Auszugvorlagen

Fragen Sie sich jemals, wie Sie Ihre PFMEA und Ihren Steuerplan so ausrichten können, dass besondere Merkmale und Steuerungen eindeutig zugeordnet sind? Hier ist ein Beispielpaar, das Ihnen den Einstieg erleichtert:

- Prozessschritt: Wellebearbeitung

- Möglicher Fehlermodus: Außerhalb der Spezifikation liegender Durchmesser

- Wirkung: Montageinterferenz

- Ursache: Werkzeugverschleiß

- Stromregelung: Periodische Messschraubenprüfung

- Ermittlung: 100 % laufende Inspektion

- Schwere / Auftretenswahrscheinlichkeit / Erkennung: Schwere 8, Auftreten 3, Erkennung 4, RPN = 96

- Empfohlene Maßnahme: Inspektionshäufigkeit erhöhen

- Prozessschritt: Wellebearbeitung

- Charakteristik: Außendurchmesser

- Sollwert/Toleranz: ø10,10–0,02

- Steuerungsart: Messschraubenmessung alle 30 Minuten

- Reaktionsplan: Produktion stoppen, Werkzeug austauschen, wenn außerhalb der Spezifikation

- Stichprobengröße/Häufigkeit: 1 Teil pro Intervall

- Verantwortlich: Bediener, QA-Prüfer

Anmerkung: Die PFMEA identifiziert Risiken und Kontrolllücken, während der Kontrollplan die spezifischen Überwachungs- und Reaktionsschritte dokumentiert. Konsistenz in der Terminologie und bei der Bezeichnung von Merkmalen in beiden Dokumenten ist entscheidend für ein robustes teil-einreichungserklärung ppap verpacken.

Schnelltipps zur Konsistenz und Anpassung

- Ersetzen Sie alle Platzhalter (z. B. [Teilname], [Spez./Toleranz]) durch die genauen Begriffe Ihres Kunden und die neuesten Revisionen.

- Halten Sie die Nomenklatur in allen Dokumenten konsistent – insbesondere zwischen PSW, dimensionsbezogenen Ergebnissen und Kontrollplänen.

- Für jede ppap Teil-Einreichungsdokument , stellen Sie sicher, dass unterstützende Nachweise referenziert und nachvollziehbar sind.

- Führen Sie eine Indexseite in Ihrem Paket, damit Prüfer jedes Artefakt leicht finden können.

Durch die Verwendung dieser annotierten Vorlagen optimieren Sie Ihren Dokumentationsprozess, verringern das Risiko von Auslassungen und liefern eine professionelle, prüfungsreife PPAP-Abgabe. Im Folgenden zeigen wir Ihnen, wie Sie alles zusammenfügen, indem wir Sie bei der Auswahl des richtigen Fertigungspartners unterstützen, um Ihre PPAP-Zertifizierung zu beschleunigen.

Wählen Sie den richtigen Partner, um die PPAP-Produktion zu beschleunigen

Was Sie bei einem PPAP-fähigen Fertigungspartner beachten sollten

Wenn es bei der Lieferung zwischen einem reibungslosen Start und kostspieligen Verzögerungen auf die Leistung des Lieferanten ankommt, ist die Wahl des richtigen Partners für pPAP-Produktion entscheidend. Stellen Sie sich vor, Sie stehen unter Zeitdruck bei einem Automobilprojekt – würden Sie lieber mehrere Anbieter koordinieren oder auf ein einziges, integriertes Team vertrauen, das fließend die gesamte automobilindustrie-Fertigungsprozesses ? Die Antwort ist klar: Der richtige Partner kann über Ihre Abgabefrist und die Qualität Ihrer Ergebnisse entscheiden.

Was sollten Sie also bei der Bewertung potenzieller Lieferanten für Ihr nächstes PPAP-gesteuertes Programm beachten? Hier ist eine praktische Checkliste, die Ihre beschaffungsumfeld der Automobilindustrie entscheidungen leitet:

| Partnerkriterien | Warum es für PPAP wichtig ist |

|---|---|

| IATF-16949-Zertifizierung | Zeigt ein robustes Qualitätsmanagement gemäß Automobilstandards – unerlässlich für pPAP-Zertifizierung und Kundenvertrauen. |

| Mehrere Fertigungsverfahren unter einem Dach | Reduziert Schnittstellen, vereinfacht die Rückverfolgbarkeit und hält alle pPAP-Dienstleistungen koordiniert – besonders bei komplexen Baugruppen. |

| Schnelle Prototypenentwicklung und kurze Lieferzeiten | Beschleunigt die aPQP- und PPAP-Prozess indem schnelle Iterationen und eine schnelle Erzeugung von Nachweisen für die Validierung von Abmessungen und Materialien ermöglicht werden. |

| Dokumentierte APQP-Disziplin | Stellt Prozessgenauigkeit, Risikomanagement und klare Dokumentation von der Konstruktion bis zur Produktion sicher – was unerwartete Probleme in der PPAP-Phase minimiert. |

| Erfahrung mit OEM/Tier-1-Portalen | Ermöglicht nahtlose Einreichungen, die Einhaltung kundenspezifischer Anforderungen und schnelle Feedback-Zyklen. |

Wie integrierte Prozesse die Einreichungszyklen verkürzen

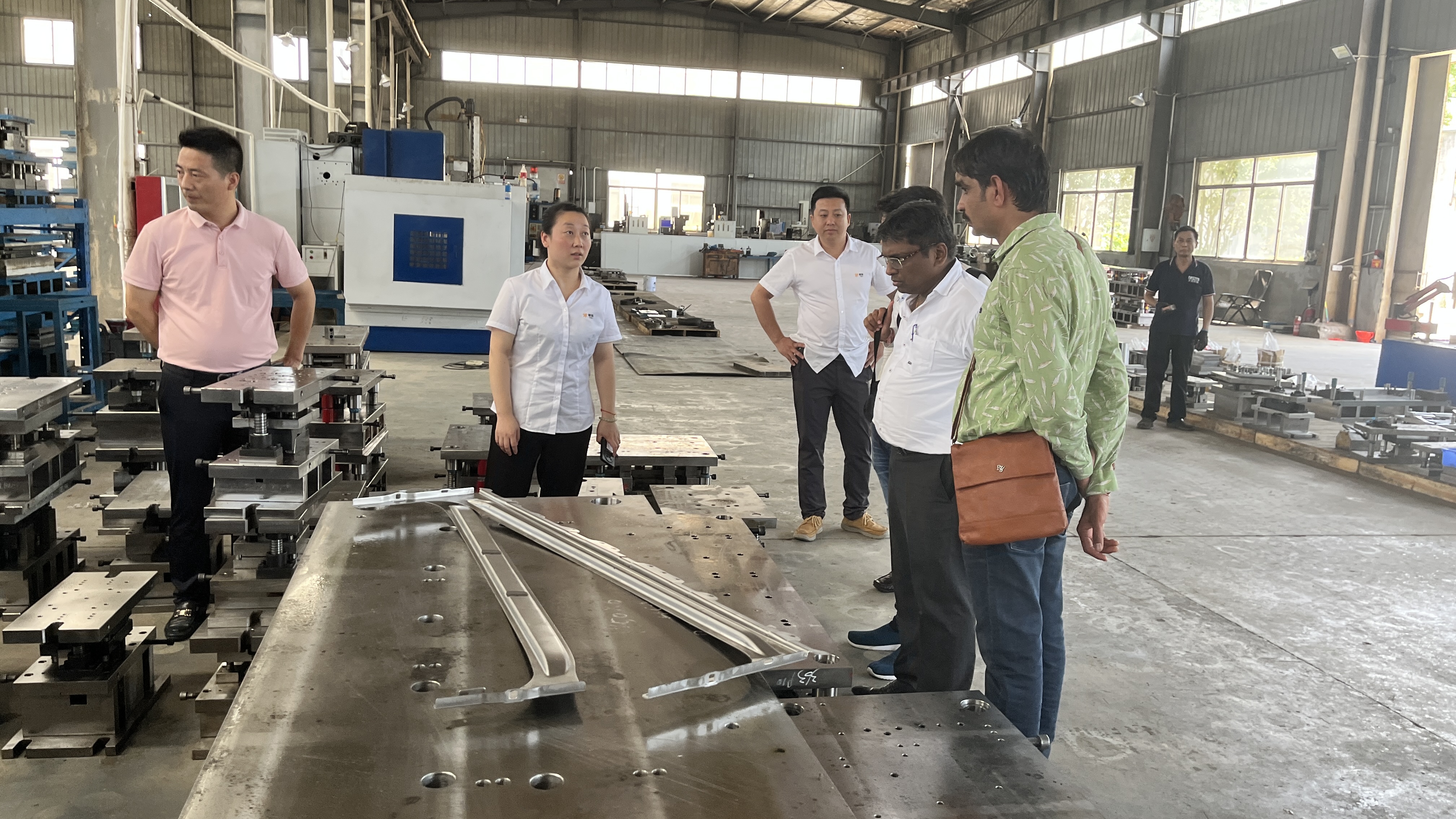

Wenn Sie einen Lieferanten als Partner wählen, der alle diese Kriterien erfüllt, werden Sie einen deutlichen Unterschied hinsichtlich Geschwindigkeit und Zuverlässigkeit feststellen. Zum Beispiel, Shaoyi Metal Technology ist ein nach IATF 16949 zertifizierter Hersteller, der End-to-End-Lösungen für hochpräzise Automobilkomponenten anbietet. Durch ihren One-Stop-Ansatz – der Stanzarbeiten, Kaltumformung, CNC-Bearbeitung und Schweißen kombiniert – erfolgt jeder Schritt von der Konstruktion bis zur Endprüfung unter einem Dach. Diese Integration verringert das Fehlerrisiko, beschleunigt die Kommunikation und gewährleistet, dass jedes PPAP-Dokument auf eine einzige Quelle zurückverfolgt werden kann.

Schnelles Prototyping ist ein weiterer entscheidender Vorteil. Stellen Sie sich vor, die Zeit von der Erstkonstruktion bis zur Erstmustergenehmigung von Wochen auf nur noch Tage zu verkürzen. Mit der Fähigkeit, schnell messtechnische Nachweise zu erbringen, können Sie bereits vorab Prozesskontrollen optimieren und Kundenrückmeldungen berücksichtigen, bevor es zu Verzögerungen kommt. Dies ist besonders wertvoll für Teams, die den strengen Anforderungen des prozess der Automobilindustrie begegnen – wo jeder Tag zählt und jedes Detail wichtig ist.

- One-Stop-Produktion: Reduziert Kommunikationslücken und nicht synchronisierte Dokumentation.

- Rückverfolgbarkeit aus einer Hand: Vereinfacht das Sammeln von Nachweisen für Audits und Kundenprüfungen.

- Schnellere PPAP-Zyklen: Schneller Prototypenbau und interne Prozesskontrolle bedeuten kürzere Durchlaufzeiten und weniger Neueinreichungen.

- Konsistente Schulung: Teams mit dokumentiertem APQP und pPAP-Schulung können sich agil an neue Anforderungen und Kundenstandards anpassen.

Full-Service-Lieferanten vereinfachen die PPAP-Begleitung, indem sie Schnittstellen reduzieren, Nacharbeit minimieren und durchgängige, auditfertige Dokumentation bereitstellen – sodass Sie sich auf Innovation statt auf Papierkram konzentrieren können.

Vom Prototyp bis zur PSW mit minimalem Aufwand

Denken Sie an das letzte Mal, als eine PPAP-Ablehnung in einer fortgeschrittenen Phase erfolgte. Lag es an fehlenden Nachweisen, unklarer Rückverfolgbarkeit oder Verzögerungen durch externe Zulieferer? Ein Partner mit integrierten Fähigkeiten und Automobil-Erfahrung kann Ihnen helfen, solche Fallstricke zu vermeiden. Er versteht die Feinheiten von pPAP-Produktion , antizipiert kundenspezifische Besonderheiten und stellt sicher, dass jedes Artefakt – vom Prototyp bis zum endgültigen Part Submission Warrant – abgestimmt und genehmigungsbereit ist.

Indem Sie diese Auswahlkriterien priorisieren, verringern Sie nicht nur das Projekt-Risiko, sondern beschleunigen auch Ihre Markteinführungszeit. In einer wettbewerbsintensiven Landschaft, in der sich die automobilindustrie-Fertigungsprozesses ständig weiterentwickelt, ist der richtige Partner Ihr stärkster Vorteil, um Qualität, Compliance und Geschwindigkeit sicherzustellen.

PPAP Produktion FAQs

1. Was sind die 5 Stufen des PPAP und wann werden sie verwendet?

Die fünf PPAP-Stufen definieren den Umfang der erforderlichen Dokumentation für die Teilefreigabe. Stufe 1 erfordert lediglich das Teil-Einreichungs-Zertifikat (PSW), typischerweise für Standardteile. Stufe 2 fügt begrenzte unterstützende Daten hinzu, während Stufe 3, die gebräuchlichste, ein vollständiges Nachweis-Paket verlangt. Die Stufen 4 und 5 sind auf Kundenanforderungen zugeschnitten oder beinhalten Vor-Ort-Prüfungen. Die gewählte Stufe hängt von der Komplexität des Teils, dem Risiko und den Kundenanforderungen ab.

2. Wie unterscheidet sich PPAP von der Erstbemusterung (FAI)?

PPAP ist ein umfassender Genehmigungsprozess, der die Bereitschaft von Produkt und Prozess für die Serienproduktion bestätigt und einen vollständigen Satz an Dokumenten erfordert. FAI überprüft eine einzelne Fertigung hinsichtlich der Spezifikationen und konzentriert sich auf die erste Konformität. Während FAI als dimensionsbezogener Nachweis im PPAP enthalten sein kann, umfasst PPAP eine umfassendere Prozessvalidierung und laufende Anforderungen.

3. Ist PPAP für CAD-Dateien und digitale Einreichungen erforderlich?

Ja, moderne PPAP-Einreichungen erfordern häufig CAD-Dateien und digitale Artefakte. Konstruktionsunterlagen können 3D-Modelle mit Produktfertigungsinformationen (PMI) enthalten, und digitale Ausgaben können direkt den klassischen PPAP-Dokumenten zugeordnet werden. Bestätigen Sie stets beim Kunden, welche digitalen Formate akzeptiert werden und ob das Modell oder die Zeichnung maßgeblich ist.

4. Was ist ein Teil-Freigabeschein (PSW) und warum ist er wichtig?

Das PSW ist die formale Erklärung im PPAP, dass alle Teile und Prozesse die Anforderungen des Kunden erfüllen. Es fasst die Einreichung zusammen, verweist auf unterstützende Nachweise und wird vom bevollmächtigten Vertreter des Lieferanten unterzeichnet. Die Genehmigung des PSW ist entscheidend für die Freigabe der Produktion und eine kontinuierliche Ausrichtung zwischen Lieferant und Kunde.

5. Wie kann der richtige Fertigungspartner die PPAP-Produktion beschleunigen?

Ein Partner mit IATF-16949-Zertifizierung, internen Mehrprozessfähigkeiten und schneller Prototypenerstellung optimiert den PPAP-Prozess. Integrierte Teams reduzieren Schnittstellen, verbessern die Rückverfolgbarkeit und liefern schnellere sowie konsistentere Dokumentation. Beispielsweise bietet Shaoyi Metal Technology Komplettlösungen an, die Entwicklungszyklen verkürzen und die Qualität der Einreichung erhöhen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —