PPAP-Dokumente erklärt: 18 Elemente, Stufen Eins bis Fünf, Werkzeuge

PPAP-Dokumente erklärt – ohne unnötigen Ballast

Wenn Sie ein neues Automobilteil einführen oder auch nur eine kleine Änderung an einem bestehenden Teil vornehmen, wie weisen Sie Ihrem Kunden dann nach, dass Sie jederzeit qualitativ hochwertige Teile liefern können? Hier kommen die PPAP-Dokumente ins Spiel. Wenn Sie sich jemals gefragt haben: „ was ist PPAP ?“ oder nach einer klaren PPAP-Definition gesucht haben, die im realen Fertigungsumfeld Sinn ergibt, sind Sie hier genau richtig.

PPAP-Definition und Zweck

PPAP ist der Produktions-Teile-Freigabeprozess – ein strukturierter Satz von Dokumenten und Nachweisen, der belegt, dass ein Lieferant vor und nach Änderungen an einem Produkt oder Prozess in der Lage ist, die technischen und qualitativen Anforderungen des Kunden dauerhaft zu erfüllen.

Einfach ausgedrückt, sind PPAP-Dokumente das Nachweis-Paket, das Lieferanten ihren Kunden – oft in der Automobil- und Luftfahrtindustrie – vorlegen, um zu zeigen, dass sie alle Konstruktionsanforderungen verstehen und ihre Prozesse in der Lage sind, konforme Teile herzustellen. Diese Dokumente sind nicht nur Papierkram; sie sind entscheidend, um Vertrauen aufzubauen und einen reibungslosen Produktstart sicherzustellen, besonders wenn die Lieferketten global sind und hohe Risiken bestehen.

Wie PPAP-Dokumente Risiken reduzieren

Stellen Sie sich vor, ein Kunde erhält eine Lieferung von Teilen, die nicht passen, nicht wie vorgesehen funktionieren oder nicht die erwartete Lebensdauer haben. Die Kosten – in Zeit, Geld und Ruf – können enorm sein. PPAP-Dokumente helfen, solche Probleme zu vermeiden, indem sie:

- Die Einhaltung der Konstruktionsvorgaben nachweisen : Bestätigung, dass alle Zeichnungen, Spezifikationen und Anforderungen vollständig verstanden und vereinbart sind.

- Überprüfung der Prozessfähigkeit : Nachweis, dass die Fertigungsprozesse zuverlässig Teile innerhalb der Toleranzen und Qualitätsvorgaben herstellen können.

- Kontrolle von Änderungen : Sicherstellung, dass jede konstruktive oder prozessuale Änderung vor der Implementierung geprüft, dokumentiert und genehmigt wird.

- Bestätigung der Lieferantenbereitschaft : Nachweis, dass die Systeme, Kontrollen und Teams des Lieferanten auf die Produktionseröffnung oder -wiederaufnahme vorbereitet sind, ohne unerwartete Probleme.

Indem diese Ziele im Fokus stehen, dienen PPAP-Dokumente als Instrument zur Risikominderung für Lieferanten und Kunden und verringern die Wahrscheinlichkeit kostspieliger Fehler nach der Produktoffensive. (1Factory) .

Verbindung zwischen APQP und PPAP

Wie fügen sich PPAP-Dokumente nun in das größere Bild der Qualitätsplanung ein? Hier kommt APQP ins Spiel – Advanced Product Quality Planning. APQP ist eine strukturierte Methodik zur Planung, Entwicklung und Validierung neuer Produkte und Prozesse. Stellen Sie sich APQP als die Straßenkarte vor und PPAP als die letzte Kontrollstelle, an der Sie nachweisen, dass Sie dieser Karte gefolgt sind und die gewünschten Ergebnisse erzielt haben.

Während des APQP-Prozesses verwenden Teams Werkzeuge wie FMEA (Fehler-Möglichkeits- und Einfluss-Analyse), Kontrollpläne und Prozessablaufdiagramme, um Risiken zu identifizieren und geeignete Steuerungsmaßnahmen einzuleiten. Die PPAP-Dokumentation erfasst anschließend den Nachweis, dass diese Maßnahmen in der realen Produktion wirksam sind, und schließt so die Lücke zwischen Planung und Umsetzung.

Wo PPAP im Genehmigungsprozess eingebettet ist

PPAP-Dokumente werden üblicherweise zu zwei entscheidenden Zeitpunkten verlangt:

- Vor Beginn der Serienproduktion für ein neues oder wesentlich geändertes Bauteil

- Nach jeder Änderung von Konstruktion, Material, Prozess, Zulieferer oder Standort

Das bedeutet, dass Lieferanten ihre Systeme und Dokumentation so pflegen müssen, dass sie jederzeit bereit sind, einen PPAP bei Anfrage einzureichen. Der produktfreigabeprozess (PPAP) ist kein einmaliger Vorgang, sondern eine andauernde Verpflichtung zur Qualität und Transparenz während des gesamten Produktlebenszyklus.

Warum dieser Leitfaden weitergeht

Wenn Sie nach klaren Antworten auf die Frage „ pPAP-Bedeutung in der Fertigung “ suchen oder eine praktische Ressource zur Erstellung von PPAP-Dokumenten benötigen, ist dieser Artikel genau für Sie konzipiert. Wir werden über eine einfache Auflistung der 18 PPAP-Elemente hinausgehen und Ihnen stattdessen Zusammenfassungstabellen, kommentierte Beispiele, Zeitpläne und Tipps zur Fehlerbehebung bieten – damit Sie den gesamten Prozess sicher meistern und häufige Fehlerquellen vermeiden können.

Ihre vollständige Referenztabelle der PPAP-Elemente

Haben Sie schon einmal eine PPAP-Checkliste angesehen und sich gefragt: „Welche Funktion hat jedes Dokument wirklich – und wer ist dafür verantwortlich?“ Ihnen geht es damit nicht allein. Ganz gleich, ob Sie neu im Bereich der 18 Elemente des PPAP oder wenn Sie nur eine intelligentere Möglichkeit suchen, sich auf Ihre nächste Einreichung vorzubereiten, bietet Ihnen dieser Abschnitt eine praktische Übersicht, die Sie tatsächlich nutzen werden. Speichern Sie diese Tabelle als Arbeitsindex für pPAP-Dokumentation —und halten Sie sie griffbereit, wenn Sie Ihr nächstes Paket vorbereiten, überprüfen oder prüfen.

Die 18 PPAP-Elemente erklärt

| Elemente | Zweck | Erstellt von | Typisches Format | Referenz | Häufiger Fehler |

|---|---|---|---|---|---|

| 1. Konstruktionsunterlagen | Bestätigt, dass alle Anforderungen und Spezifikationen für das Bauteil verstanden wurden | Entwicklungsingenieur | Zeichnung, Spezifikationen, Bestellbestätigungskopie | AIAG PPAP-Handbuch | Veraltete Zeichnungen oder fehlende Versionsübereinstimmung |

| 2. Änderungsaufzeichnungen im Ingenieurwesen | Dokumentiert alle beantragten/abgesegneten Änderungen | Ingenieurwesen/Änderungsverantwortlicher | ECN, technische Änderungsnotiz | AIAG PPAP-Handbuch | Ohne Änderungsfreigabe oder aktuellste ECN |

| 3. Kundenseitige ingenieurtechnische Freigabe | Nachweis der kundenseitigen ingenieurtechnischen Genehmigung | Zulieferer, Kunde | Freigabeformular, Abweichungsgenehmigung | AIAG PPAP-Handbuch | Fehlende Testergebnisse oder Abweichungsdokumentation |

| 4. Design-FMEA (DFMEA) | Analysiert Risiken in der Teilekonstruktion | Interdisziplinäres Team | DFMEA-Arbeitsblatt/Bericht | AIAG PPAP-Handbuch | Wird nach Konstruktionsänderungen nicht aktualisiert |

| 5. Prozessablaufdiagramm | Stellt die Fertigungsschritte dar | Prozess-/Fertigungsingenieur | Flussdiagramm/Diagramm | AIAG PPAP-Handbuch | Fehlende Schritte oder Nichtkonformitätsfluss |

| 6. Prozess-FMEA (PFMEA) | Identifiziert Risiken im Fertigungsprozess | Interdisziplinäres Team | PFMEA-Arbeitsblatt/Bericht | AIAG PPAP-Handbuch | Steuerelemente sind nicht mit tatsächlichen Risiken verknüpft |

| 7. Kontrollplan | Listet Steuerelemente für besondere Merkmale und Prozessschritte auf | Qualitäts-/Prozessingenieur | Tabelle oder Matrix | AIAG PPAP-Handbuch | Inkonsistent mit PFMEA oder fehlende besondere Merkmale |

| 8. Messsystemanalyse (MSA) | Stellt sicher, dass Messsysteme genau und wiederholbar sind | Qualitätsingenieur | Gage-R&R-Studie, Kalibrierunterlagen | AIAG PPAP-Handbuch | Unvollständige Gage-R&R oder fehlende Kalibrierung |

| 9. Dimensionsergebnisse | Überprüft, ob alle Maße den Zeichnungsvorgaben entsprechen | Qualität/Prüfung | Tabellenkalkulation/Tabelle | AIAG PPAP-Handbuch | Nicht alle Zeichnungsmaße berichtet |

| 10. Material-/Leistungsprüfungen | Bestätigt die Einhaltung von Material- und Leistungsanforderungen | Labor/Prüfingenieur | Zusammenfassung der Prüfung, Zertifikate | AIAG PPAP-Handbuch | Fehlende Prüfzertifikate oder unvollständige Ergebnisse |

| 11. Erste Prozessstudien | Zeigt Prozessstabilität und -fähigkeit | Prozess/Qualitätsingenieur | SPC-Diagramme, Studienbericht | AIAG PPAP-Handbuch | Nicht alle kritischen Merkmale abgedeckt |

| 12. Dokumentation akkreditierter Laboratorien | Nachweis, dass Labore für Prüfungen zertifiziert sind | Qualitäts-/Laborleiter | Laborzertifizierungen, Akkreditierungen | AIAG PPAP-Handbuch | Abgelaufene oder fehlende Laborzertifizierungen |

| 13. Freigabeprotokoll für Aussehen (AAR) | Bestätigt, dass der Kunde das Erscheinungsbild des Teils genehmigt hat | Qualität/Kundenvertreter | AAR-Formular/Bericht | AIAG PPAP-Handbuch | Entfällt bei teilextern kritischen Bauteilen |

| 14. Muster von Produktionsbauteilen | Physische Muster zur Kundenprüfung/-lagerung | Anbieter | Physikalische Teile, Fotos | AIAG PPAP-Handbuch | Nicht mit Dokumentation übereinstimmend oder fehlende Lagerinformationen |

| 15. Musterteil | Referenzmusterteil für laufenden Vergleich | Zulieferer, Kunde | Signiertes Musterteil | AIAG PPAP-Handbuch | Nicht signiert/freigegeben oder nicht verfügbar für Schulung |

| 16. Prüfhilfsmittel | Liste und Kalibrierung der zur Inspektion verwendeten Werkzeuge | Qualitäts-/Prozessingenieur | Werkzeugliste, Kalibrierplan | AIAG PPAP-Handbuch | Unkalibrierte Hilfsmittel oder unvollständige Liste |

| 17. Kundenspezifische Anforderungen | Dokumentiert besondere Anforderungen des Kunden | Lieferant/Verkaufsleiter | CSR-Checkliste, Formulare | AIAG PPAP-Handbuch | Übersehene oder falsch verstandene kundenspezifische Details |

| 18. Teileinreichungsfreigabe (PSW) | Zusammenfassung, Erklärung und Genehmigung des gesamten PPAP | Qualitätsmanager | PSW-Formular | AIAG PPAP-Handbuch | Falsche Einreichungsstufe oder fehlende Unterschriften |

Wer erstellt jedes PPAP-Dokument?

Die meisten pPAP-Elemente erfordern eine arbeitsübergreifende Zusammenarbeit. Beispielsweise sollten die PFMEA und der Kontrollplan am besten von einem Team aus Konstruktion, Qualitätssicherung und Fertigung erstellt werden. Laborunterlagen und Prüfergebnisse sollten stets mit qualifizierten Laboren und Qualitätsmanagern abgestimmt werden. Die Abstimmung Ihres Teams mit dem AIAG-PPAP-Handbuch und den Kundenanforderungen ist entscheidend für eine reibungslose Genehmigung.

Zweck und typisches Format auf einen Blick

- Berichte : Wird für FMEAs, MSA und Prozessstudien verwendet – häufig in tabellarischer Form oder als Arbeitsblatt.

- Tabellen/Tabellenkalkulationen : Üblich für dimensionsprüfergebnisse, Kontrollpläne und Prüfmittel.

- Texte/Formulare : Erforderlich für PSW, Dokumentation von Konstruktionsänderungen und Erscheinungsbild-Freigabeprotokoll.

- Physische Nachweise : Umfasst Musterteile und Musterserienteile.

Unter Bezugnahme auf das aiag ppap manual pdf oder die Standardsammlung Ihrer Organisation wird sichergestellt, dass Sie jedes Mal die richtigen Vorlagen und Formate verwenden.

Wo Sie offizielle Leitlinien finden

- AIAG PPAP-Handbuch : Die maßgebliche Quelle für Definitionen, Musterformulare und Anforderungen zu allen 18 Elementen des PPAP ( Quality-One ).

- IATF 16949 : Für umfassendere Anforderungen an das Qualitätsmanagementsystem, die die PPAP-Dokumentation unterstützen.

- Kundenspezifische Handbücher : Prüfen Sie stets auf besondere Anforderungen oder Formate seitens Ihres Kunden.

Tipps zur Verknüpfung der Elemente und zum Vermeiden von Fallstricken

- Stellen Sie sicher, dass Ihre PFMEA Ihren Kontrollplan steuert – überprüfen Sie beide Dokumente gemeinsam auf Konsistenz.

- Verwenden Sie Ihre MSA-Studien, um sowohl die dimensionsbezogenen Ergebnisse als auch die laufenden Prozesskontrollen zu unterstützen.

- Reichen Sie niemals veraltete Drucke ein oder ignorieren Sie kundenspezifische Anforderungen – dies sind häufige Gründe für Ablehnungen.

- Überprüfen Sie sorgfältig, ob alle besonderen Merkmale klar gekennzeichnet sind und sich durch alle relevanten Dokumente ziehen.

Nachdem Sie nun eine umfassende Referenz für die 18 Elemente haben, zeigt der nächste Abschnitt, wie Sie diese Dokumente dem richtigen PPAP-Übermittlungslevel zuordnen – damit Sie nicht mehr oder weniger vorbereiten, als die Anforderungen Ihres Kunden erfordern.

PPAP-Levels verstehen und den richtigen Umfang wählen

Haben Sie sich schon einmal gefragt, warum einige PPAP-Übermittlungen problemlos sind, während andere sich wie ein Berg an Papierkram anfühlen? Die Antwort liegt oft in der Wahl des richtigen PPAP-Stufe für Ihr Projekt. Wenn Sie die levels des PPAP , können Sie Ihre Dokumentation an die Anforderungen Ihres Kunden anpassen – Zeit sparen, Risiken reduzieren und Vertrauen aufbauen. Lassen Sie uns die fünf Stufen genauer betrachten, damit Sie jederzeit wissen, was erwartet wird und wie Sie den richtigen Umfang der Einreichung vereinbaren.

PPAP-Einreichungsstufen auf einen Blick

| PPAP-Stufe | Was einzureichen ist | Was zurückbehalten wird | Typische Auslöser | Erwartungen der Kunden | Wann zu verwenden |

|---|---|---|---|---|---|

| Stufe 1 | Nur Part Submission Warrant (PSW) | Alle unterstützenden Unterlagen verbleiben beim Lieferanten | Niedriges Risiko, einfache Teile mit nachgewiesener Historie | Schnelle Freigabe, minimale Prüfung | Einfache Verbindungselemente, nicht kritische Kunststoffkappen |

| Stufe 2 | PSW + ausgewählte Muster und begrenzte Daten (z. B. Abmessungen, Materialzertifikate) | Vollständiges Paket bleibt beim Lieferanten | Mittlere Komplexität, geringfügige Änderungen oder neuer Lieferant mit guter Erfolgsbilanz | Einige Nachweise erforderlich, jedoch keine vollständige Dokumentation | Halterungen, einfache maschinell bearbeitete Teile, geringfügige Designaktualisierungen |

| Stufe 3 | PSW + vollständige unterstützende Daten + Produktmuster | Kopie beim Lieferanten; alle Dokumente werden beim Kunden eingereicht | Neue Teile, hohe Komplexität, sicherheitsrelevante/kritische Artikel oder gesetzliche Anforderungen | Umfassende Prüfung aller 18 Elemente | Motorkomponenten, Sicherheitssysteme, Einführung neuer Produkte |

| Stufe 4 | PSW + andere vom Kunden vorgegebene Dokumente | Vom Kunden definiert; kann spezielle Formulare oder Prüfungen erfordern | Individuelle Kundenanforderungen, besondere gesetzliche oder betriebliche Vorgaben | Maßgeschneiderte Abgabe, der Kunde legt den Nachweis fest | Medizinprodukte, Teile mit besonderen Konformitätsanforderungen |

| Stufe 5 | PSW + vollständiges Paket, alle Daten für eine Vor-Ort-Prüfung verfügbar | Alle Dokumente und Muster am Standort des Lieferanten bereit | Höchstes Risiko, kritische Anwendungen oder erforderliche Kundenprüfung | Vor-Ort-Audit, detaillierte Analyse des Prozesses und der Steuerungen | Luft- und Raumfahrt, kritische Motorenteile oder auf besondere Anfrage |

Wann Level 3 angemessen ist

Level-3-PPAP ist bei weitem am gebräuchlichsten – und aus gutem Grund. Es ist die Standardwahl für neue Teile, wesentliche Änderungen und alles mit erheblichem Risiko oder Komplexität. Wenn Sie ein sicherheitsrelevantes Teil liefern oder ein Teil neu in Ihrem Prozess ist, müssen Sie damit rechnen, dass Ihr Kunde level-3-PPAP anfordert. Das bedeutet, das PSW, alle 18 Elemente und physische Muster zur Überprüfung einzureichen. Die pPAP-Stufe-3-Anforderungen geben Ihrem Kunden volles Vertrauen, bevor die Produktion hochgefahren wird (Six Sigma Development Solutions) .

Auf Level erforderliche Nachweise

- Stufe 1: Nur das PSW – schnell und unkompliziert, jedoch nur für geringfügige Teile.

- Stufe 2: PSW plus gezielte Nachweise (wie einige Testergebnisse oder Proben). Dies wird oft pPAP Stufe 2 genannt und eignet sich gut für mittlere Änderungen oder wenn der Kunde etwas mehr Sicherheit wünscht.

- Stufe 3: Das vollständige Paket – PSW, alle 18 Elemente und Produktproben. Dies ist die Standardeinstellung, sofern nicht anders angegeben.

- Stufe 4: PSW plus alles, was der Kunde anfordert. PPAP Stufe 4 ist flexibel und wird für individuelle Anforderungen verwendet.

- Stufe 5: Alles aus Level 3, aber alle Dokumente und Proben müssen für eine vor-Ort-Prüfung oder Audit durch den Kunden bereitstehen.

Beachten Sie, dass jedes PPAP-Level das Teil-Einreichungsformular (PSW) umfasst. Der Unterschied liegt darin, wie viele unterstützende Nachweise eingereicht werden bzw. beim Lieferanten verbleiben – und ob besondere Formulare oder Audits erforderlich sind.

Die richtige Stufe gemeinsam mit Ihrem Kunden wählen

Hört sich kompliziert an? Muss es nicht sein. So treffen Sie die richtige Entscheidung:

- Beginnen Sie mit dem Risiko: Ein höheres Risiko, eine größere Komplexität oder stärkere regulatorische Überwachung bedeuten normalerweise eine höhere Einreichungsstufe.

- Fragen Sie frühzeitig: Klären Sie mit Ihrem Kunden, welche PPAP-Stufe erforderlich ist – treffen Sie keine Annahmen.

- Prüfen Sie kundenspezifische Anforderungen: Einige OEMs oder Tier-1-Lieferanten haben eigene Regeln, die die Standardstufen übersteigen. Prüfen Sie stets deren Lieferantenhandbücher oder Qualitätsvereinbarungen.

- Verhandeln Sie gegebenenfalls: Wenn Ihr Bauteil ein geringes Risiko aufweist, aber der Kunde Stufe 3 verlangt, argumentieren Sie für eine niedrigere Stufe, insbesondere bei einer guten Qualitätshistorie.

- Dokumentieren Sie die Vereinbarung: Bestätigen Sie das vereinbarte Niveau immer schriftlich, um spätere Missverständnisse zu vermeiden.

das richtige PPAP-Niveau gewichtet Risiko, Komplexität und Kundenerwartungen – ohne dabei jemals Kompromisse bei Qualität oder Konformität einzugehen.

Indem Sie das Verständnis für die korrekten pPAP-Stufen entwickeln und anwenden, optimieren Sie Ihre Einreichungen, vermeiden Überarbeitungen und stärken die Kundenbeziehungen. Im Folgenden betrachten wir kommentierte Beispiele wesentlicher PPAP-Dokumente – damit Sie sehen, wie erfolgreiche Einreichungen in der Praxis aussehen.

Kommentierte Beispiele von PPAP-Dokumenten, die die Prüfung bestehen

Wenn Sie einer PPAP-Frist entgegensehen, hängt der Unterschied zwischen einer reibungslosen Genehmigung und einer Nachbearbeitung oft davon ab, wie klar Ihre Dokumente die Konformität belegen. Fragen Sie sich, wie eine aussagekräftige pPAP-Vorlage oder pSW-Vorlage aussieht? Gehen wir gemeinsam anhand von kommentierten, normenkonformen Beispielen die am stärksten überprüften PPAP-Dokumente durch – damit Sie Ihre nächste Einreichung mit Sicherheit und nicht mit Raten erstellen können.

So vervollständigen Sie eine Teileinreichungserklärung (PSW)

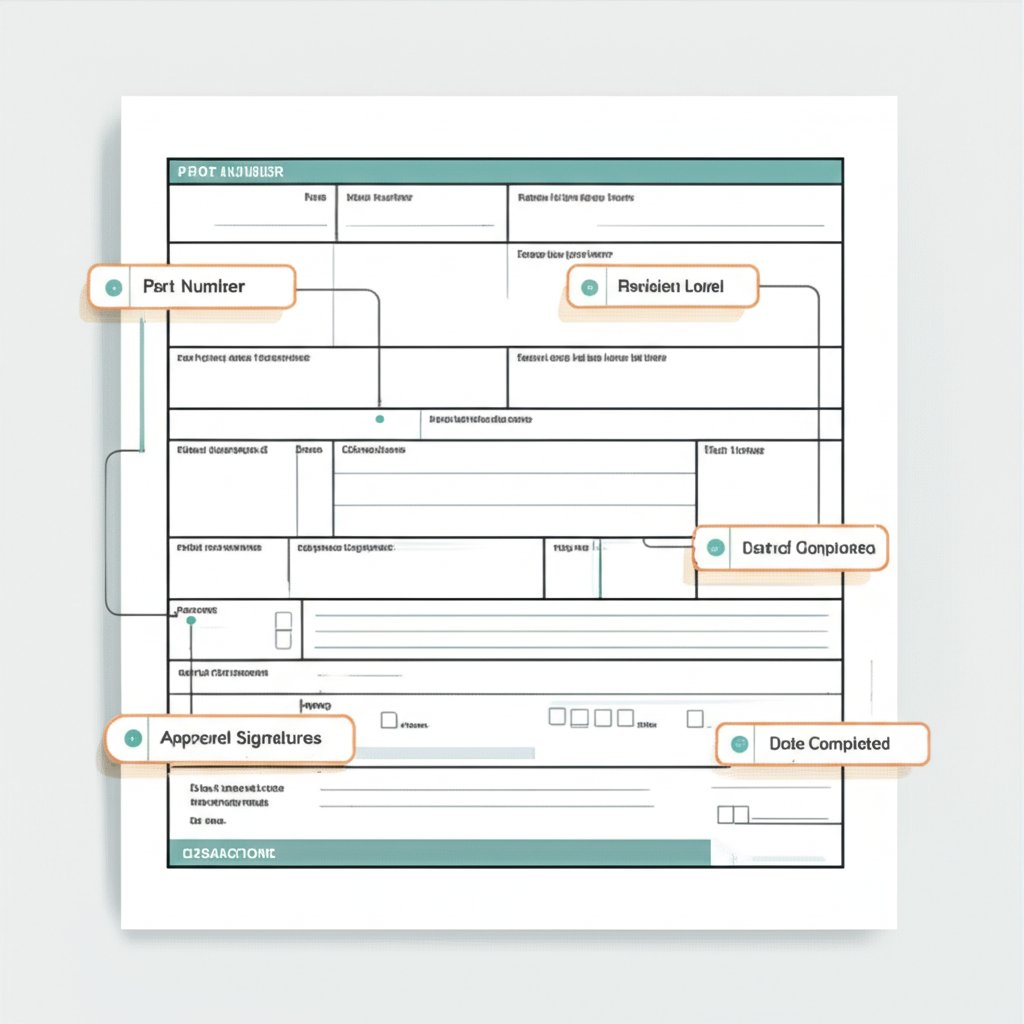

Die PSW ist der Abschluss Ihres PPAP-Pakets. Sie fasst Ihre Erklärung zusammen, dass alle Anforderungen erfüllt wurden – und sie ist für jede Teilenummer erforderlich, es sei denn, Ihr Kunde gibt etwas anderes vor. Wenn Sie sich jemals gefragt haben, was ist eine Teileinreichungserklärung oder nach einer vorlage für eine Teileinreichungserklärung gesucht haben, finden Sie hier ein vereinfachtes, kommentiertes Beispiel basierend auf branchenüblichen Best Practices und Referenzformularen (InspectionXpert) :

[Teilenummer] — Identifiziert das spezifische eingereichte Teil.

[Zeichnungsänderung] — Zeigt, welche Zeichnungsversion verwendet wurde; muss mit den unterstützenden Unterlagen übereinstimmen.

[Grund der Einreichung] — Neues Teil, Konstruktionsänderung, Lieferantenwechsel usw.; der Einkauf prüft den korrekten Auslöser.

[Einreichungsstufe] — Stufe 1–5; gibt an, wie viel unterstützendes Nachweis-Material beigefügt ist.

[Herstellinformationen des Unternehmens] — Werk/Standort zur Gewährleistung der Rückverfolgbarkeit.

[Erklärung] — Formelle Bestätigung des Lieferanten, dass die Anforderungen erfüllt sind und Nachweise verfügbar sind.

- Häufige Fehler: Nicht übereinstimmende Teilenummern/Änderungsstände, fehlender Einreichungsgrund, falsche Stufe, nicht unterschriebene Erklärung.

Beachten Sie, dass die teileinreichungsdokument Bedeutung ist Ihre offizielle Erklärung, dass Ihr gesamtes PPAP-Paket korrekt und vollständig ist. Überprüfen Sie stets die Übereinstimmung mit Ihren übrigen Unterlagen und den Anforderungen Ihres Kunden.

Verknüpfung von PFMEA und Kontrollplan: Sicherstellung der Rückverfolgbarkeit

Einer der häufigsten Gründe für die Ablehnung eines PPAP? Risiken, die in der PFMEA identifiziert wurden, werden im Kontrollplan nicht berücksichtigt. Jeder signifikante Fehlermodus sollte über eine entsprechende Kontrolle und Reaktionsmaßnahme verfügen. In der folgenden vereinfachten Tabelle wird aufgezeigt, wie diese Dokumente gemäß bewährten Verfahren und Normvorgaben miteinander verknüpft sind (Plexus International) :

| Fehlerart (PFMEA) | Kontrollmethode (Kontrollplan) | Reaktionsplan |

|---|---|---|

| Falsche Bauteilabmessung | 100-Prozent-Prüfung mit Digitalmessschieber | Produktion stoppen, nicht konforme Teile trennen, Vorgesetzten benachrichtigen |

| Oberflächenfehler | Sichtprüfung bei der Endmontage | Quarantäne, Nacharbeit, Überprüfung der Bediener Schulung |

| Unzureichende Härte | Regelmäßige Härteprüfungen (laborzertifiziert) | Los sperren, Korrekturmaßnahme einleiten, Kunden bei Bedarf informieren |

- Tipp: Überprüfen Sie jedes PFMEA-Risiko und stellen Sie sicher, dass eine entsprechende Kontrolle in Ihrem Kontrollplan vorhanden ist. Konsistenz ist entscheidend.

- Häufige Fehlerquellen: Fehlende Kontrollen für besondere Merkmale, vage Reaktionspläne oder Stichprobenhäufigkeit, die nicht dem Risiko entspricht.

Grundlagen der Dimensionsprüfung: Berichterstattung mit Klarheit

Dimensionsprüfergebnisse sind ein zentraler Bestandteil pPAP-Dokumente mit Beispiel wert. Sie belegen, dass Ihre Teile physisch der Zeichnung entsprechen. Hier ist eine einfache Struktur für die Berichterstattung, angepasst an branchenübliche Vorlagen:

| Kenngrößen-ID | Nenn | Toleranz | Ergebnis | Verwendete Messvorrichtung | Referenz |

|---|---|---|---|---|---|

| 1 | ø10,1 | -0.02 | 10.09 | Mikrometer | Zeichnungsstand L4/d |

| 2 | 6,3 Rz | Max | 5.8 | Rauheitstester | Zeichnungsstand L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | Zeichnungsstand L4/d |

- Best Practice: Alle zeichnungsbedingten Maße einbeziehen, die verwendete Messvorrichtung angeben und auf den korrekten Zeichnungsstand verweisen.

- Häufige Fehler: Weglassen von Maßen, Verwendung nicht kalibrierter Messmittel oder Bezugnahme auf eine falsche Zeichnungsversion.

MSA und Anfangsprozessanalysen: Was sollte enthalten sein

Die Messsystemanalyse (MSA) und Anfangsprozessanalysen stärken das Vertrauen in die Zuverlässigkeit Ihrer Messungen und die Stabilität der Produktion. Obwohl die Formate variieren können, sollten Ihre Beschreibungen stets Folgendes enthalten:

- Untersuchungsumfang : Welche Merkmale, Messmittel oder Prozesse wurden bewertet?

- Begründung : Warum wurden diese ausgewählt – handelt es sich um besondere Merkmale, hohe Risiken oder vom Kunden vorgegebene Anforderungen?

- Methodenbezug : Welcher Standard oder welche Methode wurde angewandt (z. B. AIAG MSA-Handbuch)?

- Zusammenfassung der Ergebnisse : Wurden die Messmittel als fähig eingestuft? Ist der Prozess stabil und fähig hinsichtlich der wichtigsten Merkmale?

Beispielsweise könnte Ihre MSA-Beschreibung lauten: „Gage-R&R-Studien wurden am digitalen Messschieber durchgeführt, der zur Außenmaßmessung verwendet wird, gemäß dem AIAG MSA-Handbuch. Alle Ergebnisse erfüllten die Annahmekriterien für Wiederholbarkeit und Reproduzierbarkeit.“ Bei Prozessanalysen fassen Sie die Prozessfähigkeit für jedes besondere Merkmal zusammen und verweisen bei Bedarf auf Regelkarten oder Studienberichte.

- Häufige Fehler: Fehlende Begründung für die Messmittelwahl, unvollständige Methodenreferenzen oder Nichtabdeckung aller kritischen Merkmale.

Warum Beispiele und Vorlagen wichtig sind

Wenn Sie klare, normenkonforme Vorlagen verwenden – wie die oben genannten –, erleichtern Sie den Käufern die Prüfung Ihrer PPAP-Abgabe und reduzieren das Risiko kostspieliger Nacharbeiten. Egal, ob Sie nach einem pSW-Vorlage , a vorlage für eine Teileinreichungserklärung , oder einem kompletten pPAP-Vorlage suchen, passen Sie Ihre Dokumente stets an die neuesten Anforderungen des Kunden und des AIAG an.

Im Folgenden zeigen wir Ihnen Schritt für Schritt, wie Sie Ihre PPAP-Abgabe planen und vorbereiten, damit Sie von der Dokumentenerstellung bis zur termingerechten Freigabe weniger Überraschungen erleben.

Schrittweise PPAP-Vorbereitung mit Checklisten und Zeitplänen

Fragen Sie sich manchmal, wo Sie beginnen sollen – oder was Sie nochmals überprüfen müssen – bei der Vorbereitung Ihrer nächsten PPAP-Abgabe? Der pPAP-Prozess beteiligt sind kann überwältigend wirken, aber wenn Sie ihn in klare, praktische Schritte unterteilen, wird er überschaubar und auditfest. Ob Sie eine Neueinführung unterstützen oder auf eine Änderung reagieren – dieser Leitfaden bietet Ihnen eine sequenzierte ppap-checkliste die nahtlos in Ihre APQP-Aktivitäten integriert wird und Sie auf eine reibungslose Prüfung vorbereitet.

Vorserien-PPAP-Checkliste

Bevor Sie Ihr PPAP-Paket zusammenstellen, ist es entscheidend, die richtigen Unterlagen bereitzustellen und sich mit Ihrem Kunden abzustimmen. Hier ist ein schrittweiser Ansatz, den Sie für jedes Projekt anpassen können:

- Bestätigen Sie die Konstruktionsunterlagen und aktuellsten Änderungen —stellen Sie sicher, dass Zeichnungen, Spezifikationen und Kundenanforderungen aktuell sind und mit Ihren internen Unterlagen übereinstimmen.

- Identifizieren Sie besondere Merkmale —erstellen oder aktualisieren Sie Ihre Matrix für Merkmale, die zusätzliche Steuerungen oder Rückverfolgbarkeit erfordern.

- Erstellen oder aktualisieren Sie die PFMEA und den Kontrollplan —stellen Sie sicher, dass Risiken und Steuerungen konsistent sind und den aktuellen Prozessablauf widerspiegeln.

- Prozessablaufdiagramme erstellen —jeden Fertigungs- und Prüfschritt abbilden, einschließlich der Abläufe bei Nichtkonformitäten.

- Messstrategien festlegen und einen MSA-Plan erstellen —definieren, welche Messmittel für kritische Merkmale verwendet werden, und Gage-R&R-Studien planen.

- Fähigkeitsnachweise vorbereiten —Vorkehrungen für anfängliche Prozessstudien (SPC, Fähigkeitsindizes) bei Schlüsselmerkmalen treffen.

- Material- und Leistungsprüfungen organisieren —mit zugelassenen Laboren Koordination bezüglich erforderlicher Zertifizierungen oder Berichte vornehmen.

- Abstimmung über den Abgabegrad und kundenspezifische Anforderungen —mit dem Kunden bestätigen, welcher pPAP-Stufe ist erforderlich, sowie jedes eindeutige Nachweisstück oder spezifische Formate.

- Planung der Durchlaufrate (falls erforderlich) —Planung von Produktionsversuchen, um die Prozesskapazität und -stabilität nachzuweisen.

- Dokumentation zusammenstellen und den Teilfreigabeschein (PSW) vervollständigen —fassen Sie Ihre Einreichung zusammen und stellen Sie sicher, dass alle unterstützenden Nachweise geordnet und zur Überprüfung bereit sind.

- Einreichpaket übergeben und Originale gemäß Anforderung aufbewahren —übergeben Sie die vereinbarten Nachweise an Ihren Kunden und bewahren Sie Kopien für Audits oder zukünftige Referenzen auf.

- Bereitzustellende Unterlagen frühzeitig vorbereiten:

- Zeichnungen und Konstruktionsunterlagen

- Matrix der besonderen Merkmale

- Entwürfe von PFMEA und Steuerplan

- MSA-Plan und Messmittelverzeichnis

- Vorlagen für die erste Prozessstudie

- Anfragen für Material-/Leistungsprüfungen

- Genehmigungen für Verpackung und Kennzeichnung

Delta-PPAP nach Konstruktionsänderungen

Änderungen sind in der Fertigung allgegenwärtig, bedeuten aber nicht immer, dass Sie Ihr PPAP von Grund auf neu beginnen müssen. Wenn es sich um eine Konstruktionsaktualisierung, eine Prozessanpassung oder einen Lieferantenwechsel handelt, ist ein delta-PPAP das geeignete Instrument. So definieren und dokumentieren Sie diesen:

- Identifizieren Sie die betroffenen Elemente — benennen Sie, welche der 18 PPAP-Elemente von der Änderung betroffen sind (z. B. aktualisierte Zeichnung, überarbeitetes PFMEA, neues Materialzertifikat).

- Gewährleisten Sie Rückverfolgbarkeit — verweisen Sie auf das ursprünglich genehmigte PPAP und kennzeichnen Sie deutlich die überarbeiteten Dokumente sowie deren Wirksamkeitsdaten.

- Binden Sie Ihren Kunden ein — stimmen Sie frühzeitig ab, was erneut eingereicht werden muss, und bestätigen Sie, ob ein vollständiges oder teilweises Paket erforderlich ist.

- Dokumentieren Sie die Änderungsbegründung — fügen Sie Änderungsmitteilungen (ECN) sowie alle unterstützenden Nachweise oder Prüfungen bei, die die fortgesetzte Konformität belegen.

Das Delta-PPAP hält Ihre Dokumentation schlank und relevant, indem sichergestellt wird, dass nur die notwendigen Aktualisierungen geprüft werden, während die Integrität Ihrer ursprünglichen Genehmigung erhalten bleibt. Weitere Informationen zur Integration der Änderungssteuerung in den aPQP- und PPAP-Prozess , beziehen Sie sich auf die APQP-Verfahren Ihrer Organisation oder suchen Sie gezielte pPAP-Schulung für Ihre Mannschaft.

Zeitplan und Verantwortlichkeiten

Die Planung Ihrer PPAP-Aktivitäten im Einklang mit dem übergeordneten aPQP-Prozess hilft, Hektik in letzter Minute und verpasste Fristen zu vermeiden. Hier ist eine Beispiel-Zeitplanvorlage, die Sie anpassen können:

| Woche | Eigentümer | Liefergegenstände | Risiken/Blockaden |

|---|---|---|---|

| 1 | Entwicklungsingenieur | Zeichnung und besondere Merkmale bestätigen | Steht noch auf Kundenklärung ab |

| 2 | APQP-Verantwortlicher | PFMEA und Prozessablauf aktualisieren | Unvollständige Prozessdetails |

| 3 | Qualitätsingenieur | MSA-Plan und Messmittelwahl festlegen | Verfügbarkeit von Messmitteln oder Kalibrierungsverzögerungen |

| 4 | Laborleiter | Material-/Leistungsprüfungen einleiten | Laborkapazität, Probenvorbereitung |

| 5 | Prozessingenieur | Erste Prozessstudien durchführen, Fähigkeitsanalyse erstellen | Prozessinstabilität, Datenlücken |

| 6 | Qualitätsmanager | PPAP-Paket zusammenstellen, PSW abschließen | Fehlende Unterschriften, offene Nichtkonformitäten |

| 7 | Lieferantenqualität | Beim Kunden einreichen und Originale behalten | Kundenfeedback |

Die Anpassung dieser Vorlage ermöglicht es Ihnen, Rollen klar zu definieren, Risiken frühzeitig zu erkennen und Ihren Einreichungsprozess im Zeitplan zu halten. Sie werden feststellen, dass die Integration apqp ppap aktivitäten über den gesamten Zeitplan hinweg die Bereitschaft fördert und kurzfristige Problemlösungen beim Start reduziert.

Indem Sie ein strukturiertes pPAP-Verfahren —vom Checkliste bis hin zu Delta-Aktualisierungen und Zeitplanmanagement—befolgen, erfüllen Sie nicht nur die Anforderungen Ihres Kunden, sondern fördern auch eine Kultur der proaktiven Qualitätsplanung. Als Nächstes betrachten wir, wie Einkäufer Ihr PPAP-Paket bewerten und was Sie tun können, um häufige Ablehnungsgründe zu vermeiden.

Annahmeentscheidungen und wie Sie Ablehnungen vermeiden

Stellen Sie sich vor, Sie haben wochenlang an Ihrem PPAP-Paket gearbeitet, und erhalten dann vom Kunden die Nachricht: „Einreichung abgelehnt – bitte erneut einreichen.“ Frustrierend, oder? Um zu verstehen, wie Einkäufer pPAP-Dokumente und was die Akzeptanz oder Ablehnung auslöst, ist der Schlüssel zu reibungsloseren Genehmigungen und weniger Verzögerungen. Zerlegen wir den pPAP-Zulassungsprozess , damit Sie genau wissen, worauf Sie prüfen müssen – und wie Sie die häufigsten Fehlerquellen beheben, bevor Sie einreichen.

Wie Einkäufer PPAP-Unterlagen bewerten

Wenn ein Kunde Ihr PPAP-Paket erhält, erfolgt die Prüfung systematisch und detailorientiert. Es geht nicht nur darum, abgehakte Kästchen zu sehen – vielmehr möchten sie überprüfen, ob Ihre Nachweise konsistent, nachvollziehbar und sowohl auf ihre Anforderungen als auch auf das AIAG-PPAP-Handbuch abgestimmt sind. Folgendes prüfen die meisten Kunden besonders genau:

- Zeichnungskonformität : Stimmen Ihre Konstruktionsunterlagen, die messtechnischen Ergebnisse und Musterteile mit den neuesten Kundenzeichnungen und -änderungen überein?

- Durchgängigkeit von besonderen Merkmalen : Sind alle besonderen Merkmale klar identifiziert und in der PFMEA, im Kontrollplan und in den Prüfergebnissen entsprechend berücksichtigt und gesteuert?

- Nachweis-Kohärenz : Stimmen alle 18 Elemente Ihrer Einreichung inhaltlich überein – keine widersprüchlichen Spezifikationen, fehlenden Unterschriften oder veralteten Formulare?

- Angemessenheit der MSA : Sind Ihre Gage-R&R-Studien und Kalibrierunterlagen vollständig, aktuell und auf die kritischen Messungen bezogen?

- Begründung der Prozessstudie : Erfassen Ihre anfänglichen Prozessstudien (SPC, Fähigkeitsanalyse) alle kritischen und besonderen Merkmale?

- Verpackungsverifizierung : Haben Sie überprüft und dokumentiert, dass die Verpackung den Kundenanforderungen entspricht und das Produkt ausreichend schützt?

- Änderungsnachverfolgbarkeit : Sind technische Änderungen eindeutig dokumentiert und entsprechend aktualisiert betroffene PPAP-Elemente?

- Kundenbezogene Anforderungen : Haben Sie alle zusätzlichen, vom Kunden erwarteten Formulare, Daten oder Nachweise berücksichtigt, die über den Standard hinausgehen?

Für pPAP-Anforderungsstufe 3 , Käufer erwarten eine vollständige, detaillierte Einreichung, bei der jedes Element sorgfältig vorbereitet und intern konsistent ist. Lücken oder Unstimmigkeiten können zu Verzögerungen oder sogar zur Ablehnung führen.

Häufige Ablehnungsgründe und Lösungen

Sogar erfahrene Teams stoßen auf vermeidbare Probleme. Hier sind die häufigsten Gründe für eine Ablehnung – und wie Sie diese beheben können, bevor sie zu Hindernissen werden:

- Abweichende Revisionen : Wenn Ihre Messergebnisse oder Kontrollpläne auf einen anderen Zeichnungsstand verweisen, als vom Kunden erwartet, aktualisieren Sie alle Dokumente auf die korrekte Version und prüfen Sie nochmals die Konsistenz.

- Unvollständige Sondermerkmal-Steuerungen : Stellen Sie sicher, dass jedes Sondermerkmal im PFMEA identifiziert, im Kontrollplan gesteuert und in Ihren Ergebnissen gemessen wird. Schon das Fehlen eines einzigen Merkmals kann eine Neueinreichung erforderlich machen.

- Nicht unterschriebener oder veralteter PSW : Der Teil-Einreichungs-Schein (PSW) muss vollständig ausgefüllt, vom autorisierten Vertreter unterschrieben und dem aktuellen Einreichgrund sowie -niveau entsprechend sein.

- Unzureichende Begründung für die Messsystemanalyse oder MSA : Wenn Ihre Messsystemanalyse für eine Schlüsselmaßnahme fehlt, führen Sie eine Gage R&R-Studie durch und dokumentieren Sie diese oder fügen Sie die erforderlichen Kalibrierprotokolle hinzu.

- Ausgelassene oder unvollständige Prozessstudien : Für kritische Merkmale müssen stets Fähigkeitsstudien oder SPC-Diagramme beigefügt werden. Falls die Prozessfähigkeit noch nicht erreicht ist, dokumentieren Sie vorläufige Steuerungsmaßnahmen und Verbesserungspläne.

- Fehlende kundenspezifische Formulare oder Daten : Prüfen Sie das Lieferantenhandbuch Ihres Kunden auf zusätzliche Anforderungen und fügen Sie diese in Ihr Einreichungspaket ein.

Die Einrichtung eines strukturierten internen Workflows und regelmäßiger, fachübergreifender Reviews, insbesondere vor der Einreichung pPAP-Anforderungsstufe 3 kann die meisten dieser Probleme frühzeitig erkennen.

Entscheidungsergebnisse und nächste Schritte

"PPAP-Zulassungsentscheidungen fallen typischerweise in drei Kategorien: vollständige Zulassung (alle Anforderungen erfüllt), befristete Zulassung (begrenzte Produktion unter Auflagen) oder Ablehnung (erneute Einreichung nach korrigierenden Maßnahmen erforderlich)."

- Vollständige Genehmigung : Ihr Paket ist vollständig und konsistent; Sie sind zur Serienproduktion freigegeben.

- Zwischengenehmigung : Einige Anforderungen sind nicht vollständig erfüllt, aber der Kunde erlaubt begrenzte Lieferungen, während Sie bestimmte Punkte nachbessern – in der Regel mit einem klaren Maßnahmenplan und Zeitrahmen.

- Ausschleusung : Erhebliche Lücken, Unstimmigkeiten oder fehlende Elemente erfordern, dass Sie das gesamte oder einen Teil des Pakets überarbeiten und erneut einreichen.

Um deine ppap Genehmigung bewerten Sie anhand der internen Konsistenz, Rückverfolgbarkeit und proaktiven Kommunikation mit Ihrem Kunden. Beziehen Sie sich stets auf die AIAG PPAP-Handbuch und, falls zutreffend, die IATF-16949-Klauseln für die aktuellsten und präzisesten Annahmekriterien. Wenn Sie einmal unsicher sind, fragen Sie Ihren Kunden nach Klarstellung oder Beispielen von erstklassigen Einreichungen – viele Organisationen stellen Vorlagen oder Checklisten bereit, um Ihnen bei der Abstimmung mit ihrem genehmigungsprozess .

Bereit, diese Lektionen anzuwenden? Im Folgenden zeigen wir Ihnen, wie Sie Ihre PPAP-Dokumentationsstrategie je nach Teileart anpassen – damit Sie kein wesentliches Detail verpassen, unabhängig davon, was Sie produzieren.

PPAP nach Teileart anpassen, ohne wesentliche Punkte zu übersehen

Wenn es um pPAP-Fertigung , eine Lösung für alle passt selten. Die Kernanforderungen des Produktionsfreigabeprozesses bleiben gleich, aber die Art und Weise, wie Sie Schlüsselrisiken dokumentieren und hervorheben, kann je nach dem hergestellten Teil stark variieren. Wie stellen Sie also sicher, dass die pPAP-Qualität für alles von Schrauben bis hin zu hochmodernen Steckverbindern gewährleistet ist? Wir unterteilen es nach Teilearten, damit Sie kein kritisches Detail verpassen – egal was auf Ihrer Produktionsfläche läuft.

Schrauben und kaltumgeformte Teile

- Materialzertifizierungen: Stellen Sie immer eine vollständige Rückverfolgbarkeit bis zur Schmelzquelle und Chargennummer sicher, da Materialverwechslungen ein häufiges Risiko darstellen.

- Begründung der Gewindelehrenmessung: Dokumentieren Sie klar, warum Sie eine bestimmte Gewindelehre gewählt haben, und legen Sie Kalibrierungsunterlagen vor – Käufer prüfen dies genau bei prozesskritischen Teilen in der Automobilindustrie.

- Wichtige Ergebnisse zur Dimensionierung: Decken Sie alle Druckmerkmale ab, achten Sie jedoch besonders auf kritische Gewinde- und Kopfmaße.

- PFMEA-Schwerpunkt: Heben Sie Risiken wie Werkzeugverschleiß, Matrizenbruch und Variationen in der Materialhärte hervor.

- Detail im Kontrollplan: Stellen Sie sicher, dass Sondermerkmale regelmäßig geprüft werden, und dokumentieren Sie Reaktionspläne für außerhalb der Toleranz liegende Gewinde.

- Dokumentation von Laboren: Verwenden Sie nur akkreditierte Labore für Material- und Härteprüfungen und fügen Sie deren Zertifizierungen in Ihr Paket ein.

Gefertigte Komponenten

- Fähigkeitsbeschreibungen: Für kritische Maße (z. B. Bohrungen, Gewinde, Oberflächen) stellen Sie belastbare Anfangsprozessstudien bereit und erläutern Sie Ihren Ansatz zur Prozessfähigkeit.

- Messmittelstrategie: Begründung zur Auswahl der Messmittel dokumentieren und MSA (Gage R&R)-Studien für alle kundenspezifischen oder hochriskanten Messungen einbeziehen.

- Tiefe der PFMEA: Risiken wie Werkzeugbruch, Rüstfehler und Oberflächenfehler adressieren.

- Kontrollplan: Jede besondere Eigenschaft aus der PFMEA abbilden und klare Reaktionspläne für jede definieren.

- Verpackung/Handhabung: Angeben, wie Kratzer, Dellen oder Kontaminationen nach der Bearbeitung verhindert werden – häufig eine Bedenken von Käufern bei hochwertigen Teilen.

- Dokumentation von Laboren: Falls externe Labore für dimensions- oder werkstoffanalytische Prüfungen verwendet werden, deren Akkreditierungen und Prüfverfahren dem PPAP-Paket beifügen.

Elektrische Steckverbinder und Baugruppen

- Funktionale Validierung: Nachweise über elektrische Durchgängigkeit, Isolationswiderstand sowie Steck-/Zieh-Zyklen gemäß Zeichnungsvorgabe einbeziehen.

- Mehrstufige Prozessaudits: Zeigen Sie auf, wie Sie Montageschritte und die Schulung von Bedienern auditieren, da menschliches Versagen ein wesentliches Risiko darstellt.

- ESD/Handhabungs-Kontrollen: Dokumentieren Sie Ihre Maßnahmen zum Schutz vor elektrostatischer Entladung sowie Verpackungsprotokolle.

- Schwerpunkt auf PFMEA: Konzentrieren Sie sich auf Risiken wie Lötverbindungsfehler, Stiftverkippung und Gehäuserisse.

- Kontrollplan: Detaillierte Angaben zu Zwischen- und End-of-Line-Funktionstests mit Reaktionsplänen bei Ausfällen.

- Labor-Dokumentation: Für Umwelt- oder elektrische Prüfungen sicherstellen, dass alle Ergebnisse von zertifizierten dokumentation der Prüflabore und verweisen auf ihre Qualifikationen.

Vergleichstabelle: PPAP-Schwerpunkt nach Teileart

| Teiltyp | Haupt-Risiken | Dokumentationsschwerpunkt | Typische Bedenken des Käufers |

|---|---|---|---|

| Verbindungselemente/kaltumgeformt | Materialverwechslung, Gewindequalität, Werkzeugverschleiß | Materialzertifikate, Begründung der Gewindeprüfmittel, Laborakkreditierungen | Nachverfolgbarkeit, Gewindepassung, gleichbleibende Härte |

| Gefertigte Komponenten | Maßgenauigkeit, Oberflächenbeschaffenheit, Werkzeugbruch | Prozessfähigkeitsstudien, MSA, Verpackung/Handhabung | Kritische Merkmalskontrolle, Messgeräte-Rückverfolgbarkeit, Schadensprävention |

| Steckverbinder/Baugruppen | Elektrische Funktion, ESD, Montagefehler | Nachweis funktionaler Prüfung, ESD-Protokolle, mehrstufige Audits | Leistungsvalidierung, Bediener-Schulung, Umweltbeständigkeit |

Vergessen Sie nicht: Kundenspezifische und besondere Merkmale

Unabhängig von Ihrer Teileart prüfen Sie stets kundenspezifische Anforderungen und achten Sie genau auf alle auf der Zeichnung gekennzeichneten besonderen Merkmale. Diese haben Vorrang vor generischen PPAP-Vorlagen und erfordern oft zusätzliche Dokumentation, Kontrollen oder externe Dritte dokumentation der Prüflabore zur Verifizierung. Indem Sie Ihren PPAP-Ansatz an die Gegebenheiten Ihrer freigabe von Produktionsbauteilen und die spezifischen Risiken jedes Produkts anpassen, erfüllen Sie sowohl branchenübliche als auch kundenspezifische Erwartungen – und vermeiden kostspielige Überraschungen während der Prüfung.

Als Nächstes helfen wir Ihnen dabei, Tools und Dienstleistungen zu vergleichen, die Ihren PPAP-Dokumentationsprozess optimieren können, damit Sie sich stärker auf die Fertigung und weniger auf Papierkram konzentrieren können.

Vergleichen Sie PPAP-Tools und -Dienstleistungen, um die richtige Lösung zu finden

Wenn Sie damit beauftragt werden, ein PPAP-Paket zu erstellen, verlassen Sie sich dann auf Ihr internes Team, probieren Sie eine digitale Lösung aus oder arbeiten Sie mit einem Hersteller zusammen, der alles von den Bauteilen bis zur Dokumentation übernimmt? Die Antwort hängt von der Komplexität Ihres Projekts, dem Zeitplan und den verfügbaren Ressourcen ab. Schauen wir uns die wichtigsten Optionen für pPAP-Dienstleistungen an, damit Sie die Unterstützung mit Sicherheit auswählen können, die Ihren Anforderungen und den Erwartungen Ihrer Kunden entspricht.

Auswahl der PPAP-Unterstützung: Welche Optionen haben Sie?

Stellen Sie sich vor, Sie führen eine neue Automotive-Komponente mit engem Zeitplan ein. Sie benötigen nicht nur konforme Dokumentation, sondern auch Bauteile, die pünktlich geliefert werden und jeden Qualitätsstandard erfüllen. Genau hier kommen Ihre Möglichkeiten zur PPAP-Unterstützung ins Spiel:

- Komplettanbieter in der Fertigung die sowohl die Produktion als auch die PPAP-Dokumentation abwickeln können, wodurch der gesamte Prozess vereinfacht wird.

- Dedizierte PPAP-Software die die Dokumentenverwaltung, Genehmigungen und Workflow-Verfolgung automatisiert.

- Spezialisierte PPAP-Beratungsdienstleistungen die Ihr Team bei der Dokumentation, Audits und Kundenkommunikation unterstützen.

- Interne Teams die manuelle oder digitale Tools verwenden, um den Prozess intern zu steuern.

Wenn ein Full-Service-Hersteller hilft

Für Lieferanten, die sowohl die Teilefertigung als auch vollständig konforme PPAP-Dokumentation benötigen – insbesondere dann, wenn schnelles Prototyping und die Einhaltung von IATF 16949 entscheidend sind – kann ein Full-Service-Partner eine entscheidende Verbesserung darstellen. Shaoyi Metal Technology hebt sich hier hervor und bietet ganzheitliche Lösungen für hochpräzise Automobilkomponenten. Ihre Dienstleistungen umfassen Stanzarbeiten, Kaltumformung, CNC-Bearbeitung und Schweißen unter einem Dach, wobei die PPAP-Dokumentation bei jedem Schritt integriert wird. Dieser Ansatz vereinfacht das Sammeln von Nachweisen für PFMEA, Fertigungsplan, MSA und messtechnische Ergebnisse und minimiert das Risiko fehlender oder inkonsistenter Dokumentation.

PPAP-Software im Vergleich zu Dienstleistern

Vielleicht erwägen Sie digitale Tools zur Verwaltung Ihrer Einreichungen. Moderne pPAP-Software plattformen können die Dokumentenverwaltung automatisieren, elektronische Genehmigungen ermöglichen und alle Ihre Aufzeichnungen an einem zentralen, cloudbasierten Ort speichern. Dies ist besonders hilfreich für Teams, die mehrere Projekte gleichzeitig bearbeiten oder Remote-Genehmigungen benötigen. Einige Lösungen bieten sogar einen kostenlosen Download der PPAP-Software oder eine Testversion, sodass Sie die Funktionen vorab ausprobieren können.

Andererseits bieten spezialisierte PPAP-Beratungsdienstleistungen praktische Unterstützung – von der Dokumentenerstellung über Vor-Ort-Audits bis hin zur Kommunikation mit Kunden. Diese Experten sind besonders wertvoll, wenn Ihr Team neu im Prozess ist, komplexe Kundenanforderungen bewältigen muss oder die Einhaltung der neuesten Standards sicherstellen möchte – wie sie in AIAG PPAP-Schulung .

Vergleichstabelle: PPAP-Unterstützungsoptionen

| Anbieter/Werkzeug | Hauptmerkmale | Durchlaufzeit | Zertifizierung/Fachkompetenz | Bestes für |

|---|---|---|---|---|

| Shaoyi Metal Technology | Komplettanbieter für Teilefertigung, integrierte PPAP-Dokumentation, schnelle Prototypenerstellung, IATF 16949 zertifiziert, globale OEM/Tier-1-Erfahrung | Schnellstmöglich innerhalb von 7 Tagen für Prototypen | IATF 16949, umfangreiche Erfahrung in der Automobilbranche | Lieferanten, die sowohl Bauteile als auch konforme PPAP-Pakete schnell benötigen |

| SafetyCulture PPAP Software | Dokumentenmanagement, Workflow-Automatisierung, Compliance-Tracking, mobile App | Unmittelbar (cloudbasiert) | Branchenübergreifende digitale Compliance-Tools | Teams, die digitale Workflows und Remote-Freigaben benötigen |

| ComplianceQuest | Compliance-Management, Analytik, Zusammenarbeit | Unmittelbar (cloudbasiert) | QMS-Expertise | Organisationen mit Fokus auf Compliance-Analytik |

| EHSInsight | Qualitäts- und Sicherheitsmanagement, Berichterstattung | Unmittelbar (cloudbasiert) | QMS/EHS-Erfahrung | Großunternehmen mit Umwelt-/Qualitätsanforderungen |

| QT9 QMS | Qualitätsmanagement, Dokumentenkontrolle, Audits | Unmittelbar (cloudbasiert) | Fokus auf QMS | Unternehmen, die eine robuste Dokumentenkontrolle suchen |

| TPT PPAP Services | Angeleitete PPAP-Dokumentation, Audits, Lieferanten-Kunden-Kommunikation | Projektbezogen | Expertise im PPAP-Prozess | Lieferanten, die Prozesscoaching und Audit-Unterstützung benötigen |

Vor- und Nachteile: Auswahl Ihrer Vorgehensweise

-

Shaoyi Metal Technology

-

Vorteile

- Integrierte Teile- und Dokumentenlieferung – reduziert Schnittstellen und Fehler

- Schnelles Prototyping und Unterstützung beim Markteintritt für engste Zeitpläne

- IATF 16949 zertifiziert, vertraut von führenden Automobilkunden

-

Nachteile

- Beste Passform für Zulieferer, die sowohl Fertigung als auch Dokumentation benötigen; nicht ideal für reine Dokumentationsprojekte

-

-

PPAP-Software (z. B. SafetyCulture, QT9 QMS)

-

Vorteile

- Beschleunigt das Dokumentenmanagement und Genehmigungen

- Zentralisiert Aufzeichnungen für einfachen Zugriff und Audits

- Einige bieten kostenlosen Download der PPAP-Software oder Testversion

-

Nachteile

- Kann physische Teile oder Prozessvalidierungen nicht abdecken

- Erfordert vorab Einrichtung und Schulung

-

-

Spezialisierte PPAP-Dienstleistungen (z. B. TPT)

-

Vorteile

- Praktische Unterstützung bei komplexen oder erstmaligen Einreichungen

- Unterstützung bei Audits, Fähigkeitsuntersuchungen und Kundenverhandlungen

-

Nachteile

- Bietet möglicherweise keine Fertigungs- oder digitalen Workflow-Tools

- Projektbasiert, sodass eine fortlaufende Unterstützung zusätzliche Vereinbarungen erfordern kann

-

Deine Entscheidung treffen

Letztendlich hängt die beste PPAP-Unterstützung von den Ressourcen Ihres Unternehmens, der Komplexität Ihrer Teile und den Anforderungen Ihrer Kunden ab. Wenn Sie einen einzigen Partner benötigen, der sowohl Teile als auch konforme Dokumentation mit Geschwindigkeit und Qualität liefern kann, erwägen Sie Shaoyi Metal Technology lösung mit einer kostenlosen Testversion könnte der beste erste Schritt sein pPAP-Software für Teams, die neu im Prozess sind oder anspruchsvolle Kunden haben, ist die Investition in aIAG PPAP-Schulung oder Beratungsdienstleistungen können sich durch reibungslosere Genehmigungen und weniger Überraschungen auszahlen.

Als Nächstes fassen wir mit konkreten Maßnahmen zusammen, um Ihre PPAP-Strategie sicher umzusetzen – unabhängig von der gewählten Unterstützungsform.

PPAP-Anleitung mit Sicherheit in die Tat umsetzen

Wichtige Erkenntnisse zu PPAP-Dokumenten

- Stellen Sie immer kohärenz in allen PPAP-Dokumenten sicher —vom Konstruktionsdokument bis zum PSW—damit Ihre Einreichung eine vollständige und konsistente Geschichte erzählt.

- Übersehen Sie niemals kundenbezogene Anforderungen ; diese können Standardvorlagen außer Kraft setzen und sind oft entscheidend für die Genehmigung.

- Bestätigen Sie Ihre einreichungsstufe frühzeitig alle Nachweise an das Kunden-erwartete Niveau anpassen – ob Stufe 1 oder ein vollständiges Paket der Stufe 3.

Im Kern vereint das produktionsfreigabeprozess PPAP dient dem Aufbau von Vertrauen und Klarheit zwischen Lieferant und Kunde. Das Verständnis von wofür steht PPAP und der pPAP vollständige Bezeichnung —Produktionsfreigabeprozess—zeigt Ihnen, dass es um mehr als nur Papierkram geht: Es ist ein diszipliniertes System zur Risikominimierung, Änderungskontrolle und Vorbereitung auf die Serienproduktion. Der pPAP-Akronym ist in der Automobil- und Präzisionsfertigung weithin anerkannt für seine Rolle dabei, sicherzustellen, dass jedes Bauteil vor der Serienproduktion die Qualitätsanforderungen erfüllt.

Aktionsplan für Ihre nächste Freigabe

Bereit, diese Lektionen in die Praxis umzusetzen? Verwenden Sie diese Checkliste, um von der Planung bis zur erfolgreichen Einreichung zu gelangen – unabhängig von Ihrer Branche oder Teileart:

- Bestätigen Sie alle Zeichnungsänderungen und besonderen Merkmale —prüfen Sie auf die neuesten Spezifikationen und stellen Sie sicher, dass jeder besondere Anforderung eindeutig gekennzeichnet ist.

- Stimmen Sie den Einreichungslevel mit Ihrem Kunden ab —klären Sie, ob Sie Level 1, Level 2, Level 3 oder höher einreichen, und dokumentieren Sie diese Vereinbarung.

- Erstellen Sie Ihren MSA-Plan und wählen Sie Messmittel aus —identifizieren Sie frühzeitig im Prozess, welche Messungen eine Messmittelfähigkeitsanalyse (Gage R&R) oder Kalibrier-Nachweise erfordern.

- Planen Sie Prozessstudien ein —planen Sie Fähigkeitsanalysen für alle kritischen Merkmale und stellen Sie sicher, dass die Daten vorliegen, bevor Sie Ihr Dossier zusammenstellen.

- Erstellen Sie den Teil-Einreichungs-Bericht (PSW) frühzeitig —füllen Sie es schrittweise aus, sodass es konsistent mit dem Rest Ihrer Dokumentation ist und zur abschließenden Überprüfung bereitsteht.

Stellen Sie sich vor, Sie stehen vor einem engen Zeitfenster für die Markteinführung oder einer komplexen Baugruppe mit mehreren besonderen Merkmalen. Hier kann ein einziger verantwortlicher Partner den entscheidenden Unterschied ausmachen. Shaoyi Metal Technology bietet eine Komplettlösung für die Teilefertigung und die Erstellung konformer PPAP-Dokumentation – ideal für Projekte, bei denen Geschwindigkeit, Qualität und die Einhaltung der IATF-16949-Anforderungen unverzichtbar sind. Ihre Erfahrung in Stanztechnik, Kaltumformung, CNC-Bearbeitung und Schweißtechnik ermöglicht es Ihnen, sich auf Ihr Kerngeschäft zu konzentrieren, während sie sowohl die Fertigung als auch die Dokumentation steuern und so Ihren Weg zur Freigabe beschleunigen.

Natürlich ist jedes Projekt einzigartig. Der beste Ansatz besteht darin, Ihre Optionen mithilfe des zuvor genannten Tools und Service-Rahmens zu vergleichen – berücksichtigen Sie dabei Ihre internen Ressourcen, die Komplexität Ihrer Teile und die Erwartungen Ihres Kunden. Egal ob Sie einen vollständigen Fertigungspartner, einen digitalen PPAP-Workflow oder gezielte Prozessschulungen benötigen: Wählen Sie den Weg, der am besten zu Ihrem Zeitplan und Risikoprofil passt.

Indem Sie diese konkreten Schritte umsetzen und die richtige Unterstützung nutzen, definieren Sie PPAP nicht nur für Ihr Unternehmen, sondern bauen auch eine Erfolgsgeschichte mit reibungslosen Genehmigungen und langfristigem Kundenvertrauen auf. Sind Sie bereit, Ihre nächste PPAP-Abgabe von einer bloßen Checkliste hin zu einer zuversichtlichen Lieferung zu entwickeln?

Häufig gestellte Fragen zu PPAP-Dokumenten

1. Was sind die 5 Stufen der PPAP-Abgabe?

Die 5 PPAP-Übermittlungsstufen definieren, wie viel Dokumentation Sie Ihrem Kunden bereitstellen müssen. Stufe 1 erfordert lediglich die Teilfreigabeerklärung (PSW), während Stufe 3 – die am häufigsten verwendete – die PSW sowie alle 18 unterstützenden Elemente und Produktsamples verlangt. Die Stufen 2 und 4 erfordern unterschiedliche Nachweismengen, wie vom Kunden festgelegt, und Stufe 5 beinhaltet eine Vor-Ort-Prüfung der gesamten Dokumentation. Die Wahl der richtigen Stufe hängt von der Bauteilkomplexität, dem Risiko und den Kundenanforderungen ab.

2. Wofür steht PPAP in der Fertigung?

PPAP steht für Produktionsfreigabeprozess. Es ist ein standardisiertes Verfahren, das in der Fertigung – insbesondere in der Automobil- und Luftfahrtindustrie – verwendet wird, um nachzuweisen, dass ein Lieferant vor und nach Änderungen kontinuierlich die technischen und Qualitätsanforderungen des Kunden erfüllen kann. PPAP-Dokumente liefern die erforderlichen Nachweise für die Freigabe vor der Produktion.

3. Welche Dokumente sind in einem PPAP-Paket enthalten?

Ein vollständiges PPAP-Paket enthält 18 Elemente, wie Konstruktionsunterlagen, Änderungsdokumente für die Konstruktion, FMEAs, Kontrollpläne, Messsystemanalysen, Ergebnisse der Dimensionsprüfung, Prüfergebnisse für Material und Leistung sowie den Teilfreigabebericht (PSW). Jedes Dokument dient dazu, die Konstruktionsabsicht, die Prozessfähigkeit sowie die Einhaltung von Kunden- und Industriestandards nachzuweisen.

4. Wie hängt PPAP mit APQP zusammen?

APQP (Advanced Product Quality Planning) ist der umfassende Qualitätsplanungsprozess, während PPAP das Nachweisdokument ist, das am Ende des APQP-Prozesses eingereicht wird. PPAP-Dokumente bestätigen, dass alle APQP-Aktivitäten – wie Risikoanalyse, Prozessvalidierung und Kontrollplanung – erfolgreich abgeschlossen wurden und das Bauteil für die Freigabe zur Serienproduktion bereit ist.

5. Wann sollte ein Delta-PPAP eingereicht werden?

Ein delta PPAP ist erforderlich, wenn eine wesentliche Änderung am Produkt oder Prozess vorgenommen wird, beispielsweise bei Designaktualisierungen, Materialänderungen oder Lieferanten-/Standortwechseln. Es müssen nur die betroffenen Elemente des ursprünglichen PPAP aktualisiert und eingereicht werden, jedoch müssen alle Änderungen klar dokumentiert und nachvollziehbar sein, um den Genehmigungsstatus aufrechtzuerhalten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —